Способ получения полистирола, имеющего высокий показатель текучести расплава - RU2605093C2

Код документа: RU2605093C2

Чертежи

Описание

Настоящее изобретение относится к способу получения полистирола, имеющего высокий показатель текучести расплава. Более конкретно, оно относится к такому способу, в котором полистирол с высоким показателем текучести расплава получают путем полимеризации стирола без необходимости смешения одной или нескольких предварительно приготовленных фракций полистирола.

Патент США № 5650106 описывает производство пенополистирола путем плавления определенного полистирола, введения в него порообразователя и затем охлаждения полученного геля и его экструзии через фильеру с образованием пены. Специальный полистирол имеет средневзвешенный молекулярный вес от 100000 до 250000, показатель полидисперсности 2-10 и показатель текучести расплава 15-60 г/10 минут (измеренный в соответствии с ASTM 1238 при 200°C и нагрузке 5 кг). Использование полистирола, имеющего такие характеристики, позволяет значительно снизить перепад давлений при экструзии, и может быть использовано для получения пеноматериала пониженной плотности с большим поперечным сечением. Специальный полистирол получают путем подачи раствора ранее приготовленного высокомолекулярного полистирола в реактор, в котором получают полистирол промежуточного веса путем полимеризации стирола, как описано в патенте США № 4585825. Такой способ является невыгодным, поскольку требует использования стадии смешения и/или стадии растворения предварительно приготовленной фракции полистирола, что увеличивает затраты. Дополнительно, такие стадии могут приводить к нежелательным побочным эффектам, таким как обесцвечивание или образование нежелательных низкомолекулярных полистирольных цепей. Ни один из этих патентов США не описывает получение полистирола, имеющего относительно высокий показатель текучести расплава, равный 40 г/10 минут или больше, путем полимеризации стирола, без необходимости смешения предварительно приготовленной фракции полистирола со стиролом в процессе его полимеризации.

В данном описании:

(i) значения показателя текучести расплава измеряют в соответствии с ASTM 1238 при 200°C и при нагрузке 5 кг;

(ii) средневесовую молекулярную массу (Mw), среднечисловую молекулярную массу (Mn) и z-среднюю молекулярную массу (Mz) все определяют методом гель-проникающей хроматографии (ГПХ) с использованием стандартов полистирола с узким распределением молекулярных весов и тетрагидрофурана в качестве растворителя. Используется стандартное интегрирующее программное обеспечение вместе с УФ-детектором. Полидисперсность фракции полистирола соответствует Mw/Mn. Все упоминаемые тут молекулярные веса выражены в г/моль; и

(iii) термин ″полистирол″ охватывает как гомополимеры стирола, так и сополимеры стирола, содержащие по меньшей мере 50% мол. повторяющихся звеньев стирола вместе с одним или несколькими сополимеризуемыми мономерами. Предпочтительные сомономеры включают ненасыщенные нитрильные мономеры, такие как акрилонитрил, метакрилонитрил, этакрилонитрил и фумаронитрил; (мет)акрилатные мономеры, такие как метилметакрилат и н-бутилакрилат; винилгалогениды, такие как винилхлорид и винилбромид; винилиденгалогениды, такие как винилиденхлорид и винилиденбромид; виниловые сложные эфиры, такие как винилацетат и винилпропионат; этиленненасыщенные дикарбоновые кислоты и ангидриды или их производные, такие как малеиновая кислота, фумаровая кислота, малеиновый ангидрид и диалкилмалеаты или фумараты (такие, как диметилмалеат, диэтилмалеат, малеат и соответствующие фумараты); и N-арилмалеимиды, такие как N-фенилмалеимид.

В соответствии с первым аспектом, настоящее изобретение предусматривает способ получения полистирола, имеющего Mw в диапазоне значений 120000-160000, полидисперсность в диапазоне значений 4-6 и показатель текучести расплава, равный по меньшей мере 40 г/10 минут, путем подачи стирола в реакционную систему, по которой стирол проходит как компонент реакционной смеси, полимеризуясь при этом, причем реакционная система включает начальную реакционную зону и зону последующей реакции, включающий стадии:

полимеризации стирола в начальной реакционной зоне с образованием полистирола, имеющего Mw более 300000 и полидисперсность в диапазоне значений 1,5-2,5, причем 10-30% масс. стирола, подаваемого в начальную реакционную зону, полимеризуется в ней; и

полимеризации оставшегося в реакционной смеси стирола в зоне последующей реакции, причем агент переноса цепи смешивается с реакционной смесью в начале этой реакционной зоны и, необязательно, в одной или нескольких дополнительных точках внутри этой реакционной зоны.

Способ по вышеописанному первому аспекту дает относительно высокомолекулярную фракцию полистирола в начальной реакционной зоне. Введение агента переноса цепи в зоне последующей реакции приводит к получению более низкомолекулярной фракции полистирола в этой реакционной зоне в присутствии ранее полученной высокомолекулярной фракции, так чтобы полистирольный продукт способа в целом имел средневзвешенный молекулярный вес, полидисперсность и показатель текучести расплава в заданных диапазонах значений.

Предпочтительно, температура реакционной смеси в начальной реакционной зоне составляет 120-135°C, и температура реакционной смеси в зоне последующей реакции составляет 136-190°C.

Предпочтительно, кумулятивная концентрация агента переноса цепи в реакционной смеси в зоне последующей реакции составляет 3000-6000 ppm (млн-1).

Предпочтительно, стирольное сырье, подаваемое в начальную реакционную зону, содержит 2-8% масс. органического растворителя, такого как этилбензол.

Зона последующей реакции может содержать множество подзон, включая зону Z1, где агент переноса цепи добавляют в реакционную смесь и где температура реакционной смеси составляет 136-158°C, и зону Z2, расположенную ниже по потоку от Z1, где агент переноса цепи не добавляется и где температура реакционной смеси составляет 159-190°C.

В конце зоны последующей реакции полистирол, имеющий Mw в диапазоне значений 120000-160000, полидисперсность в диапазоне значений 4-6 и показатель текучести расплава, равный по меньшей мере 40 г/10 минут, может быть выделен из реакционной смеси. По меньшей мере часть оставшейся реакционной смеси может быть рециркулирована путем использования ее для приготовления сырьевой смеси для начальной реакционной зоны. Этот остаток состоит преимущественно из непрореагировавшего стирола и органического растворителя. Типично, таким образом может быть рециркулировано 15-30% масс. реакционной смеси, выходящей из зоны последующей реакции.

Предпочтительно, чтобы в начальную реакционную зону не добавлялся агент переноса цепи, за исключением какого-либо остаточного агента переноса цепи, присутствующего в сырье, приготовленном из фракции реакционной смеси, рециркулированной из зоны последующей реакции.

Предпочтительно, полистирол, полученный в соответствии с первым аспектом настоящего изобретения, имеет среднечисловой молекулярный вес 28000-38000 г/моль.

В соответствии со вторым аспектом, настоящее изобретение предусматривает способ производства вспенивающихся полистирольных гранул, включающий стадии:

(i) приготовления полистирола в соответствии с вышеописанным первым аспектом, включая его выделение из реакционной смеси, выходящей из зоны последующей реакции,

(ii) подачи полистирола, выделенного из реакционной смеси, пока он находится в расплавленном состоянии, в экструдер, где он смешивается с порообразователем, и экструдирования смеси, и

(iii) разрезания экструдированной смеси полистирола и порообразователя на полистирольные гранулы.

В соответствии с третьим аспектом, настоящее изобретение предусматривает способ производства пенополистирольной панели, включающий стадии:

(i) приготовления полистирола в соответствии с вышеописанным первым аспектом, включая его выделение из реакционной смеси, выходящей из зоны последующей реакции,

(ii) подачи полистирола, выделенного из реакционной смеси, пока он находится в расплавленном состоянии, в экструдер, где он смешивается с порообразователем, и

(iii) экструдирования смеси полистирола и порообразователя для изготовления пенополистирольных панелей.

В соответствии с дополнительным предпочтительным аспектом, из полистирола, выделенного из реакционной смеси, готовят пеллеты.

В соответствии с четвертым аспектом, настоящее изобретение предусматривает способ производства вспенивающихся полистирольных гранул, включающий стадии:

(i) приготовления полистирольных пеллет в соответствии с предыдущим абзацем,

(ii) подачи полистирольных пеллет в экструдер, где они смешиваются с порообразователем, и экструдирования смеси, и

(iii) разрезания экструдированной смеси полистирола и порообразователя на полистирольные гранулы.

В соответствии с пятым аспектом, настоящее изобретение предусматривает способ производства пенополистирольной панели, включающий:

(i) приготовления полистирольных пеллет в соответствии с предпоследним абзацем,

(ii) подачи полистирольных пеллет в экструдер, где они смешиваются с порообразователем, и

(iii) экструдирования смеси полистирола и порообразователя для изготовления пенополистирольных панелей.

Настоящее изобретение предусматривает способ получения полистирола, имеющего средневзвешенный молекулярный вес (Mw) в диапазоне значений 120000-160000, полидисперсность в диапазоне значений 4-6 и показатель текучести расплава, равный по меньшей мере 40 г/10 минут. Предпочтительно, полистирол имеет средневесовую молекулярную массу в диапазоне значений 140000-150000. Предпочтительно, полистирол имеет полидисперсность в диапазоне значений 4,5-5,5. Предпочтительно, полистирол имеет показатель текучести расплава, равный по меньшей мере 45 г/10 минут. Полистирол получают путем полимеризации стирола и, необязательно, одного или нескольких других полимеризуемых ненасыщенных мономеров. Такие мономеры могут быть выбраны из ненасыщенных нитрильных мономеров (таких, как акрилонитрил, метакрилонитрил и фумаронитрил), мономеров на основе (мет)акрилата (таких, как метилметакрилат или н-бутилакрилат), винилгалогенидов (таких, как винилхлорид и винилбромид), винилиденгалогенидов (таких, как винилиденхлорид и винилиденбромид), виниловых сложных эфиров (таких, как винилацетат и винилпропионат), этиленненасыщенных дикарбоновых кислот и ангидридов или их производных (таких, как малеиновая кислота, фумаровая кислота, малеиновый ангидрид и диалкилмалеаты или -фумараты (такие, как диметилмалеат, диэтилмалеат, дибутилмалеат и соответствующие фумараты)), и N-арилмалеимидов (таких как N-фенилмалеимид). Если стирол полимеризуется в присутствии таких других мономеров, то такие другие мономеры должны составлять не более 50% мол. повторяющихся звеньев в полистирольном продукте. Предпочтительно, полистирол содержит по меньшей мере 80% мол. стирольных звеньев, более предпочтительно по меньшей мере 95% мол. стирольных звеньев и наиболее предпочтительно полистирол представляет собой гомополимер стирола.

В соответствии со способом по первому аспекту настоящего изобретения, стирол и, необязательно, другие полимеризуемые ненасыщенные мономеры подаются в реакционную систему, по которой стирол проходит как компонент реакционной смеси, содержащей стирол, полистирол и, необязательно, органический растворитель, полимеризуясь при этом. Реакционная система включает начальную реакционную зону и зону последующей реакции.

В начальной реакционной зоне, стирол полимеризуется с образованием полистирола, имеющего Mw более 300000, более предпочтительно более 340000. Полистирол, образующийся в начальной реакционной зоне, имеет полидисперсность в диапазоне значений 1,5-2,5, более предпочтительно 1,6-2,3 и наиболее предпочтительно 1,75-1,85. Предпочтительно, время пребывания реакционной смеси в начальной реакционной зоне составляет 30-120 минут, более предпочтительно 50-90 минут и наиболее предпочтительно 60-80 минут.

В начальной реакционной зоне полимеризуется 10-30% масс., предпочтительно 15-25% масс., подаваемого в нее стирола. Непрореагировавший стирол (составляющий 70-90% масс. стирола, подаваемого в начальную реакционную зону) подается, вместе с полистиролом, образовавшимся в начальной реакционной зоне, в виде реакционной смеси в зону последующей реакции. Предпочтительно, по меньшей мере 50% масс., более предпочтительно по меньшей мере 75% масс. и наиболее предпочтительно по меньшей мере 90% масс. стирола, подаваемого в зону последующей реакции, полимеризуется в ней.

Начальная реакционная зона может иметь ряд форм. Во-первых, она может быть простым автономным реактором, продукт которого подается во второй реактор, являющийся частью или представляющий собой всю зону последующей реакции. Альтернативно, начальная реакционная зона может быть просто начальной частью единого реактора, не имеющего физического разделения или границы между начальной реакционной зоной и зоной последующей реакции. В качестве дополнительной альтернативы, начальная реакционная зона может быть сформирована из двух параллельных отдельных реакторов, в которых стирол полимеризуется и продукция которых объединяется и подается в третий реактор, являющийся частью или представляющий собой всю зону последующей реакции.

В общем, в способе по настоящему изобретению для получения требуемого полистирола предпочтительно используется метод непрерывной полимеризации в массе. Предпочтительно, полимеризация проводится в одном или нескольких реакторах с по существу линейным потоком, с расслоенным потоком или в так называемых реакторах типа ″пробкового потока″, таких как описанные в US-A-2727884, или, альтернативно, в реакторе типа перемешиваемого резервуара с практически равномерным составом содержимого в объеме реактора, причем реактор типа перемешиваемого резервуара обычно используется в комбинации с одним или несколькими реакторами типа пробкового потока. Альтернативно, может быть использована конструкция с параллельными реакторами, описанная в EP-A-0412801.

Температура реакции в начальной реакционной зоне предпочтительно имеет значение в диапазоне 125-135°C, более предпочтительно 122-133°C. Начальная реакционная зона может быть сама по себе разделена на ряд реакционных подзон с возрастающей температурой. Таким образом, начальная реакционная зона может иметь первую подзону, в которой температура реакционной смеси составляет примерно 122°C, вторую подзону, в которой температура реакционной смеси составляет примерно 128°C, и третью и последнюю подзону, в которой температура реакционной смеси составляет примерно 133°C. Время пребывания реакционной смеси в каждой из этих трех подзон составляет, предпочтительно, 10-40 минут, более предпочтительно 17-30 минут и наиболее предпочтительно 20-27 минут. Мешалка в форме, например, вращающейся лопасти, может присутствовать в реакторе, образующем начальную реакционную зону, для обеспечения хорошей теплопередачи в реакционной смеси.

Стирол и необязательные сополимеризуемые мономеры подается (подаются) в начальную реакционную зону в виде раствора в пригодном органическом растворителе, таком как этилбензол. Предпочтительно, раствор состоит из 2-8% масс. органического растворителя и 92-98% масс. полимеризуемых мономеров, растворенных в органическом растворителе. Небольшое количество, такое как 5-500 ppm (в пересчете на количество сырья, содержащего стирол и растворитель, подаваемого в начальную реакционную зону за единицу времени), более предпочтительно 10-100 ppm, пригодного инициатора свободнорадикальной полимеризации также подается в начальную реакционную зону. Примеры пригодных свободнорадикальных инициаторов включают пероксидные инициаторы, такие как сложные перэфиры (например, трет-бутилпероксибензоат и трет-бутилпероксиацетат), дибензоилпероксид, дилауроилпероксид, 1,1-бис-трет-бутилпероксициклогексан, 1,1-бис-трет-бутилперокси-3,3,5-триметилциклогексан и дикумилпероксид.

Реакционная смесь, образующаяся в начальной реакционной зоне, затем подвергается дополнительной полимеризации в зоне последующей реакции, в начале которой к реакционной смеси примешивают агент переноса цепи. Возможно, дополнительные количества агента переноса цепи будут примешиваться к реакционной смеси в одной или нескольких дополнительных точках, расположенных в зоне последующей реакции. В том случае, когда зону последующей реакции и по меньшей мере часть начальной реакционной зоны осуществляют в одном и том же реакторе (единый реактор), физическая граница между этими двумя зонами может практически отсутствовать, и граница будет просто соответствовать положению подводящего трубопровода, по которому начинается подача агента переноса цепи в единый реактор. В другом варианте исполнения, предусматриваются зоны начальной реакции и последующей реакции в разных реакторах, так чтобы выход из первого реактора, образующего начальную реакционную зону, был соединен со входом второго реактора, образующего по меньшей мере первую часть зоны последующей реакции.

Агент переноса цепи может быть монофункциональным агентом переноса цепи, полифункциональным агентом переноса цепи или смесью таких агентов. Предпочтительно, агент переноса цепи представляет собой меркаптановое соединение. Примеры пригодных меркаптанов включают н-октилмеркаптан, п-октилмеркаптан, н-додецилмеркаптан, т-додецилмеркаптан, тридецилмеркаптан, тетрадецилмеркаптан и гексадецилмеркаптан.

Смешение агента переноса цепи с реакционной смесью в зоне последующей реакции приводит к образованию полистирольных цепей, имеющих значительно меньшую длину, чем у образующихся в начальной реакционной зоне. В зону последующей реакции добавляют достаточное количество агента переноса цепи, так чтобы его кумулятивная концентрация в реакционной смеси в зоне последующей реакции составляла 3000-6000 ppm. Эта кумулятивная концентрация агента переноса цепи соответствует сумме весовых количеств агента переноса цепи, добавляемых в реактор последующей реакции, в пересчете на вес сырья, подаваемого в начальную реакционную зону за единицу времени. Например, достаточное количество агента переноса цепи смешивают с реакционной смесью в начале зоны последующей реакции, так чтобы реакционная смесь в начале этой зоны содержала 100-1000 ppm агента переноса цепи. Дополнительные количества агента переноса цепи затем прибавляют в одной или нескольких дополнительных точках, расположенных в зоне последующей реакции. Например, достаточное количество агента переноса цепи может быть смешано с реакционной смесью в одной такой точке зоны последующей реакции, так чтобы реакционная смесь содержала 4000-4900 ppm агента переноса цепи вблизи этой точки. Предпочтительно, время пребывания реакционной смеси в зоне последующей реакции составляет 60-180 минут, более предпочтительно 90-150 минут и наиболее предпочтительно 100-120 минут.

Зона последующей реакции может иметь ряд разных форм. В одном варианте исполнения, зона последующей реакции может быть единичным отдельным реактором, расположенным ниже по ходу потока от первого реактора, образующего начальную реакционную зону. В другом варианте исполнения, начальная реакционная зона и зона последующей реакции являются непрерывными и вместе образуют цельный единый реактор.

В еще одном варианте исполнения, зона последующей реакции образована двумя реакторами, соединенными последовательно, первый из которых расположен ниже по ходу потока от начального реактора, образующего начальную реакционную зону. В этом случае первый реактор зоны последующей реакции образует первую зону Z1, в которой агент переноса цепи добавляют в реакционную смесь и где температура реакционной смеси контролируется в пределах 136-158°C. Второй реактор образует вторую зону Z2, расположенную ниже по потоку от Z1, в которой агент переноса цепи не прибавляют и где температура реакционной смеси составляет 159-190°C. Время пребывания реакционной смеси в Z1 составляет, предпочтительно, 30-90 минут, более предпочтительно 45-75 минут и наиболее предпочтительно 50-60 минут. Время пребывания реакционной смеси в Z2 составляет, предпочтительно, 30-90 минут, более предпочтительно 45-75 минут и наиболее предпочтительно 50-60 минут. В таком варианте исполнения, зона Z1 может сама включать ряд подзон, температуры в которых возрастают по ходу потока. Таким образом, например, она может быть разделена на три такие подзоны с соответствующими температурами реакционной смеси, равными 140°C, 148°C и 154°C. В этом случае 200-1000 ppm агента переноса цепи может быть добавлено в первой из этих подзон, и 3000-4800 ppm агента переноса цепи может быть добавлено во второй из этих подзон. Время пребывания реакционной смеси в каждой из этих трех подзон составляет, предпочтительно, 10-30 минут, более предпочтительно 15-25 минут и наиболее предпочтительно 17-20 минут. Мешалка в виде, например, вращающейся лопасти может присутствовать в реакторе или реакторах, образующих зону последующей реакции, для обеспечения хорошей теплопередачи в реакционной смеси и эффективного перемешивания агента переноса цепи в реакционной смеси.

Реактор, образующий зону Z2, может сам включать ряд подзон, температуры которых возрастают по ходу потока. Таким образом, например, он может быть разделен на три такие подзоны с соответствующими температурами реакционной смеси, равными 164°C, 172°C и 180°C. Время пребывания реакционной смеси в каждой из этих трех подзон составляет, предпочтительно, 10-30 минут, более предпочтительно 15-25 минут и наиболее предпочтительно 17-20 минут.

Реакционная смесь в конце зоны последующей реакции может быть разделена на полистирольный продукт, имеющий Mw в диапазоне значений 120000-160000, полидисперсность в диапазоне значений 4-6 и показатель текучести расплава, равный по меньшей мере 40 г/10 минут, и остаточную фракцию, которая содержит преимущественно растворитель и непрореагировавший стирол. Эта остаточная фракция может быть рециркулирована и использована для приготовления свежей сырьевой смеси для подачи в начальную реакционную зону. Такая рециркулируемая фракция составляет примерно 15-30% масс. от общего веса реакционной смеси, выходящей из зоны последующей реакции. Полистирольный продукт, предпочтительно, отделяют от остаточной фракции с помощью системы удаления летучих компонентов, в которой реакционную смесь из зоны последующей реакции подают в камеру удаления летучих компонентов, и затем мономер и другие летучие материалы, такие как растворитель, испаряют при повышенной температуре, например 200-300°C, под вакуумом и удаляют из камеры. Остаток в камере представляет собой целевой полистирольный продукт, который может быть извлечен в виде расплавленной массы.

Предпочтительно, чтобы агент переноса цепи не прибавлялся в начальную реакционную зону, за исключением какого-либо остаточного агента переноса цепи, присутствующего в рециркулируемом материале. Вследствие этого концентрация агента переноса цепи в начальной реакционной зоне должна быть ниже 100 ppm, предпочтительно ниже 10 ppm и наиболее предпочтительно менее 1 ppm. Минимизация количества агента переноса цепи в начальной реакционной зоне обеспечивает относительно высокий средневесовую молекулярную массу образующегося в ней полистирола - более 300000. Присутствие слишком большой концентрации агента переноса цепи в начальной реакционной зоне нежелательно снижает молекулярный вес образующегося там полистирола.

Полистирольный продукт, полученный в соответствии со способом по первому аспекту настоящего изобретения, предпочтительно, имеет среднечисловую молекулярную массу 28000-38000.

Полистирол, получаемый в соответствии с вышеуказанным первым аспектом, находит ряд применений. Во-первых, он может быть сформован во вспенивающиеся полистирольные гранулы путем подачи полистирола, выделенного из реакционной смеси, пока он находится в расплавленном состоянии, в экструдер, где его смешивают с порообразователем, таким как пентан или двуокись углерода, и затем экструдируется. Экструдированную смесь полистирола и порообразователя затем разрезают на полистирольные гранулы.

Альтернативно, полистирол может быть использован для изготовления пенополистирольных панелей путем его подачи, пока он находится в расплавленном состоянии, в экструдер, где его смешивают с порообразователем, таким как пентан или двуокись углерода. Смесь полистирола и порообразователя затем экструдируют для изготовления пенополистирольных панелей.

Альтернативно, расплавленный полистирол, выделенный из реакционной смеси, может быть использован для изготовления пеллет методами, распространенными в данной области техники. Полученные пеллеты могут быть сформированы во вспенивающиеся полистирольные гранулы путем подачи их в экструдер, где их смешивают с порообразователем, таким как пентан или двуокись углерода, и затем экструдируют. Экструдированную смесь затем разрезают на полистирольные гранулы. Другой областью применения пеллет является их использование для производства пенополистирольных панелей. Такая панель может быть изготовлена путем подачи пеллет в экструдер, где их смешивают с порообразователем, таким как пентан или двуокись углерода, и затем экструдирования смеси для изготовления пенополистирольных панелей.

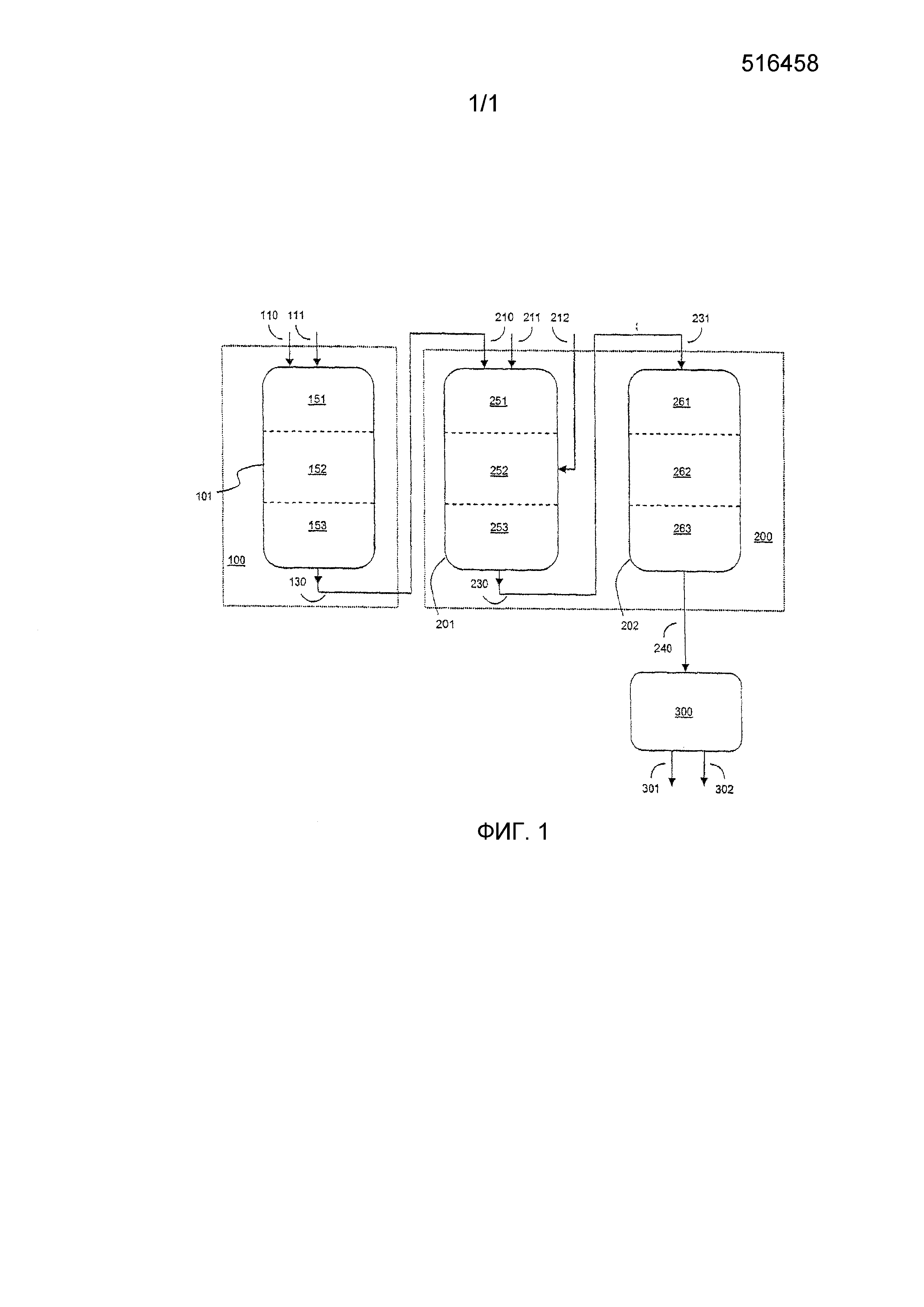

Конкретный вариант исполнения первого аспекта настоящего изобретения будет описан далее как Пример, со ссылкой на Фигуру 1, которая схематически иллюстрирует аппарат, пригодный для приготовления полистирола в соответствии с указанным аспектом. Этот Пример не предназначен для ограничения каким-либо образом объема настоящего изобретения.

ПРИМЕР

Аппарат, схематически изображенный на Фигуре 1, был использован для получения полистирола с высоким показателем текучести расплава. Аппарат включает начальную реакционную зону 100 и зону последующей реакции 200. Начальная реакционная зона представляет собой реактор с пробковым потоком 101. Сырье непрерывно подается по подводному трубопроводу 110 в реактор 101. Инициатор полимеризации непрерывно добавляется в реактор 101 по подводному трубопроводу 111. Выходящий поток из реактора 101, выгружаемый по выпускному трубопроводу 130, затем подают по подводному трубопроводу 210 в первый реактор 201 зоны последующей реакции. Агент переноса цепи смешивают с реакционной смесью в реакторе 201 путем подачи его по подводным трубопроводам 211 и 212. Реакционную смесь выгружают из реактора 201 по отводному трубопроводу 230 и подают во второй реактор 202 зоны последующей реакции по подводному трубопроводу 231. Как первый реактор 201, так и второй реактор 202, которые вместе образуют зону последующей реакции, представляют собой реакторы пробкового потока. Реакционную смесь выгружают из реактора 202 по отводному трубопроводу 240 и затем подают в блок удаления летучих компонентов 300, где ее разделяют на полистирольный продукт, который выгружается по выпускному трубопроводу 302, и остаточную фракцию, которую выгружают из блока удаления летучих компонентов по выпускному трубопроводу 301. Эту остаточную фракцию, содержащую преимущественно стирол и растворитель, используют для приготовления дополнительного сырья для подачи в реактор 101.

Более подробно, и при протекании реакции полимеризации в установившемся режиме, когда аппарат работает непрерывно с подачей сырья по подводному трубопроводу 110 и сбором полистирольного продукта из выпускного трубопровода 302, раствор 95,8% масс. стирола в 4,2% масс. этилбензола подают в реактор 101 по подводному трубопроводу 110. Инициатор 1,1-ди(трет-бутилперокси)циклогексан (поставляется под маркой CH-50-WO фирмой United Initiators) смешивают с сырьем в реакторе 101 путем его непрерывной подачи по подводному трубопроводу 111 с такой скоростью, чтобы концентрация инициатора в реакционной смеси в первой зоне 151 реактора 101 составляла 30 ppm. Внутренняя часть реактора 101 может быть условно разделена на три последовательные зоны 151, 152 и 153 с возрастающей температурой. Температура реакционной смеси в зоне 151 составляет примерно 122°C; температура реакционной смеси в зоне 152 составляет примерно 128°C, и температура реакционной смеси в зоне 153 составляет примерно 133°C.

Время пребывания реакционной смеси в каждой из зон 151, 152 и 153 составляет примерно 22 минуты. Время пребывания реакционной смеси в реакторе 101 составляет примерно 66 минут.

Реакционную смесь, представляющую собой продукт реактора 101, выгружают по выпускному трубопроводу 130 и затем подают по подводному трубопроводу 210 в зону последующей реакции 200. Зона последующей реакции включает реакторы пробкового потока 201 и 202, соединенные друг с другом последовательно. Реактор 201 включает три последовательные реакционные зоны 251, 252 и 253, в которых температура реакционной смеси составляет, соответственно, примерно 140°C, 148°C и 153°C.

Агент переноса цепи н-додецилмеркаптан прибавляют в зону 251 реактора 201 по подводному трубопроводу 211 и в зону 252 по подводному трубопроводу 212. Прибавляют достаточное количество агента переноса цепи по трубопроводу 211, так чтобы содержание агента переноса цепи в зоне 251 составляло примерно 300 ppm. Достаточное количество агента переноса цепи прибавляют по трубопроводу 212, так чтобы его содержание в зоне 252 составляло примерно 4200 ppm. Время пребывания реакционной смеси в каждой из реакционных зон 251, 252 и 253 составляет примерно 18 минут. Таким образом, время пребывания реакционной смеси в реакторе 201 составляет примерно 54 минуты.

Реакционную смесь из реактора 201 подают по отводному трубопроводу 230 и подводному трубопроводу 231 в конечный реактор 202. Время пребывания реакционной смеси в реакторе 202 составляет примерно 54 минуты. Реактор 202 включает три последовательные реакционные зоны 261, 262 и 263, в которых температура реакционной смеси составляет, соответственно, примерно 160°C, 162°C и 170°C. Время пребывания реакционной смеси в каждой из реакционных зон 261, 262 и 263 составляет примерно 18 минут.

Реакционную смесь, представляющую собой продукт реактора 202, выгружают по выпускному трубопроводу 240 и затем подают в блок удаления летучих компонентов 300, где ее разделяют, в соответствии с относительной летучестью ее компонентов, на две фракции. Первую фракцию, которая преимущественно состоит из непрореагировавшего стирола и этилбензола в качестве растворителя, выгружают из блока удаления летучих компонентов по выпускному трубопроводу 301. Эту фракцию рециркулируют путем использования ее для приготовления свежей сырьевой смеси для реактора 101. Вторую фракцию, преимущественно состоящую из целевого полистирольного продукта, выгружают в расплавленном виде из блока 300 по выпускному трубопроводу 302.

Полистирольный продукт, выделенный в блоке удаления летучих компонентов 300, имеет средневзвешенный молекулярный вес 147000; среднечисловой молекулярный вес 30000; Z-средний молекулярный вес 350000; полидисперсность 4,9; и показатель текучести расплава 48,6 г/10 минут.

Степень конверсии стирола, подаваемого в начальную реакционную зону, составляет 72% масс. в пересчете на количество полистирола, выгружаемого из блока удаления летучих компонентов 300.

Полистирол, изготовленный в соответствии с вышеописанным Примером, может успешно использоваться в производстве вспенивающихся полистирольных гранул или пенополистирольных панелей.

Реферат

Изобретение относится к способу получения полистирола, имеющего высокий показатель текучести расплава. Описан способ получения полистирола, имеющего средневесовую молекулярную массу (Mw) в диапазоне значений 120000-160000, полидисперсность в диапазоне значений 4-6 и показатель текучести расплава, равный по меньшей мере 40 г/10 мин, путем подачи стирола в реакционную систему, по которой стирол проходит как компонент реакционной смеси, полимеризуясь при этом, причем реакционная система включает начальную реакционную зону (100) и зону последующей реакции (200), где способ включает стадии: полимеризации стирола в начальной реакционной зоне с образованием полистирола, имеющего Mw более 300000 и полидисперсность в диапазоне значений 1,5-2,5, причем полимеризуется 10-30 мас.% стирола, подаваемого в начальную реакционную зону; и полимеризации оставшегося в реакционной смеси стирола в зоне последующей реакции, причем агент переноса цепи смешивается с реакционной смесью в начале этой реакционной зоны и, необязательно, в одной или нескольких дополнительных точках внутри этой реакционной зоны. Полученный указанным выше способом полистирол впоследствии используется для производства вспенивающихся полистирольных гранул или пенополистирольных панелей. Технический результат - получение полистирола с высоким показателем текучести расплава. 5 н. и 11 з.п. ф-лы, 1 ил., 1 пр.

Формула

полимеризации стирола в начальной реакционной зоне с образованием полистирола, имеющего Mw более 300000 и полидисперсность в диапазоне значений 1,5-2,5, причем полимеризуется 10-30 мас.% стирола, подаваемого в начальную реакционную зону; и

полимеризации оставшегося в реакционной смеси стирола в зоне последующей реакции, причем агент переноса цепи смешивается с реакционной смесью в начале этой реакционной зоны и, необязательно, в одной или нескольких дополнительных точках внутри этой реакционной зоны.

(i) получения полистирола с помощью способа по п. 11,

(ii) подачи расплавленного полистирола, выделенного из реакционной смеси, в экструдер, где его смешивают с порообразователем, и экструдирования смеси, и

(iii) разрезания экструдированной смеси полистирола и порообразователя на полистирольные гранулы.

(i) получения полистирола с помощью способа по п. 11,

(ii) подачи расплавленного полистирола, выделенного из реакционной смеси, в экструдер, где его смешивают с порообразователем, и

(iii) экструдирования смеси полистирола и порообразователя с получением пенополистирольных панелей.

(i) получения полистирольных пеллет в соответствии со способом по п. 14,

(ii) подачи полистирольных пеллет в экструдер, где их смешивают с порообразователем, и экструдирования смеси, и

(iii) разрезания экструдированной смеси полистирола и порообразователя на полистирольные гранулы.

(i) получения полистирольных пеллет в соответствии со способом по п. 14,

(ii) подачи полистирольных пеллет в экструдер, где их смешивают с порообразователем, и

(iii) экструдирования смеси полистирола и порообразователя с получением пенополистирольных панелей.

Комментарии