Способ соединительной сварки оснащенных покрытием стальных листов - RU2573454C2

Код документа: RU2573454C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу соединительной сварки оснащенных покрытием стальных листов соединением встык.

Уровень техники

В последние годы горячая обработка давлением конструктивных элементов из стали применяется в автомобилестроении. При этом изготавливаются часто нестандартные изделия (так называемые "tailored products"), которые составлены из нескольких сваренных между собой листовых заготовок с различной толщиной листа и/или качеством материала и при относительно незначительных значениях толщины листа и тем самым малом весе обеспечивают высокую предельно допускаемую нагрузку. Предусмотренные для горячей обработки давлением и отверждения под давлением листовые заготовки оснащены, как правило, органическим или неорганическим защитным покрытием и/или коррозионно-защитным покрытием в целях предотвращения образования окалины на детали в горячем состоянии перед горячей обработкой давлением. В качестве коррозионно-защитного покрытия при этом обычно используется алюминиевый сплав, предпочтительно кремний-алюминиевый сплав. При сварке таких оснащенных покрытием листов, однако, возникает проблема, выраженная в том, что составные части покрытия, в частности алюминий, попадают в сварочный расплав и при взаимодействии с железом в сварном шве образуют соединения железа и алюминия, которые обладают относительно меньшей прочностью и могут привести к ослаблению конструктивного элемента в области сварного шва или даже к отказу конструктивного элемента. То же относится и к покрытиям из цинка. В данном случае может возникнуть та проблема, что при сварке цинк осаждается на границах зерна, в результате чего могут быть снижены напряжения растяжения и напряжения сжатия в сварном шве.

Для решения этой проблемы уже предлагались так называемые способы удаления покрытия, с помощью которых производится съем, например, металлического покрытия на краях подлежащих сварке кромок листа (см., например, DE 202007018832 U1). Эти способы являются, однако, трудоемкими и дорогостоящими.

Кроме того, из уровня техники известно добавление в сварочный расплав сварочной присадки с целью улучшения прочности сварного шва или подлежащего изготовлению конструктивного элемента. Так, например, из заявки JP 07041841 A известен способ лазерной сварки для соединения расположенных встык стальных листов, при котором в сварочный расплав подводится тонкозернистый порошок углерода с целью достижения обогащенного углеродом сварочного расплава и, следовательно, более твердого сварного шва.

Задачей настоящего изобретения является создание способа, с помощью которого оснащенные покрытием стальные листы могут рентабельно свариваться между собой без потери прочности в сварном шве за счет подмешивания основных составных частей покрытия из краев защитного покрытия состыкованных стальных листов.

Эта задача решается в способе признаками п. 1.

Предпочтительные варианты соответствующего изобретению способа указаны в дополнительных пунктах формулы изобретения.

В соответствии с соответствующим изобретению способом к сварочному расплаву, выработанному в зазоре стыка, через, по меньшей мере, один проточный канал, по меньшей мере, имеющая форму порошка сварочная присадка в форме газопорошкового потока подводится таким образом, что выходящий из проточного канала газопорошковый поток направлен на сварочный расплав и имеет скорость выхода, по меньшей мере, 2 м/с, так что происходит турбулентное перемешивание сварочной присадки со сварочным расплавом, при котором в сварочном расплаве образуются завихрения потока.

За счет введения сварочной присадки в форме порошка с пригодным размером частиц обеспечивается возможность диффузного подмешивания и разрушение легирования в сварочном расплаве. Поскольку время сварки является относительно коротким, что относится, в частности, к лазерной сварке, при которой длительность фазы расплава типичным образом лежит в диапазоне лишь около 6-125 мс, с помощью сварочной присадки в форме дополнительного электрода не может быть достигнуто достаточное перемешивание с подлежащим сварке материалом (стальным листом). За счет использования сварочной присадки в форме порошка, который содержит частицы относительно малого размера, предпочтительно металлические частицы малого размера, существенное однородное перемешивание справа может достигаться также в течение очень коротких интервалов времени фазы расплава, в частности, при лазерной сварке.

С целью достижения однородной или почти однородной структуры сварного шва без отрицательного влияния со стороны, предпочтительно доли цинка, особо предпочтительно доли алюминия или доли кремния и алюминия из покрытия, изобретение предусматривает к тому же турбулентное перемешивание имеющей форму порошка сварочной присадки со сварочным расплавом, в результате чего в сварочном расплаве образуются завихрения потока. Эти завихрения потока (турбулентности) вызываются главным образом кинетикой потока газа и порошка, предпочтительно потока газа и металлического порошка. Скорость выхода направленного на сварочный расплав потока газа и порошка составляет в соответствии с изобретением, по меньшей мере, 2 м/с; она лежит, например, в диапазоне от 2 м/с до 50 м/с, в частности от 2 м/с до 30 м/с. Выработанные завихрения (турбулентности) в сварочном расплаве способствуют тому, что может осуществляться полное или почти полное перемешивание сварочной присадки и сплава материала.

Одно предпочтительное исполнение соответствующего изобретению способа отличается тем, что частицы имеющей форму порошка сварочной присадки имеют размеры в диапазоне от 20 мкм до 160 мкм, предпочтительно в диапазоне от 20 мкм до 120 мкм. Если размеры частиц имеющей форму порошка сварочной присадки соответствующим образом малы, то за счет этого оказывается благоприятное влияние на быстрое, а также существенно однородное перемешивание сплава.

Следующее предпочтительное исполнение соответствующего изобретению способа предусматривает, что выходящий из проточного канала поток газа и порошка направлен под наклоном к сварочному расплаву, так что ось струи потока газа и порошка с определенной стальным листом, охватывающей сварочный расплав плоскостью детали, имеет угол в диапазоне от 15° до 75°, предпочтительно, в диапазоне от 25° до 65°. Такая наклонная регулировка потока газа и порошка относительно охватывающей сварочный расплав плоскости детали является при типичных скоростях подачи сварочной головки благоприятной для выработки завихрений потока в сварочном расплаве и тем самым благоприятной для максимального быстрого, а также максимально однородного перемешивания сварочной присадки и расплавленного материала детали.

В соответствии с одним следующим предпочтительным исполнением соответствующего изобретению способа в качестве газа для выработки потока газа и порошка используется защитный газ. Защитный газ предотвращает окисление сварочного расплава или защищает сварочный расплав от окисления, которое привело бы к ослаблению сварного шва. В случае защитного газа, используемого для выработки потока газа и порошка, речь может идти, например, об углекислом газе, аргоне, азоте, гелии или смешанном газе из аргона, гелия, азота и/или углекислого газа.

Альтернативно или дополнительно в соответствии со следующим предпочтительным исполнением соответствующего изобретению способа предусмотрено, что соединительную сварку стальных листов проводят в атмосфере защитного газа.

Соответствующее изобретению устройство содержит, по меньшей мере, одну сварочную головку для выработки и/или фокусировки энергетического луча для сварки плавлением материала стального листа, предпочтительно сварочную головку лазерного луча, и, по меньшей мере, один проточный канал для подвода порошкообразной сварочной присадки в форме потока газа и порошка к сварочному расплаву подлежащих свариванию друг с другом стальных листов, причем проточный канал содержит завершающийся на одном выходном отверстии сварочной присадки участок канала, продольная ось которого проходит под наклоном к оси луча выходящего из сварочной головки энергетического луча, предпочтительно лазерного луча, причем продольная ось участка канала и ось луча энергетического луча образуют угол в диапазоне от 15° до 75°, и причем проточный канал оснащен регулирующими средствами (например, регулируемым дросселем газового потока), которые обеспечивают возможность регулирования потока газа и порошка со скоростью выхода, по меньшей мере, 2 м/с.

Соответствующее изобретению устройство содержит те же преимущества, что и соответствующий изобретению способ, так что во избежание повторений дается ссылка на описанные выше исполнения.

С целью достижения достаточно высокой скорости потока (скорости выхода) газа и порошка для выработки желаемых завихрений потока в сварочном расплаве в соответствии с одним предпочтительным исполнением соответствующего изобретению устройства предусмотрено, что проточный канал и/или его участок канала, заканчивающийся на выходном отверстии сварочной присадки, имеет коническую форму канала, причем проточный канал или его участок канала сужается в направлении выходного отверстия. Заканчивающийся участок канала может иметь также цилиндрическую форму канала или в комбинации цилиндрическую и коническую форму канала.

Следующее предпочтительное исполнение соответствующего изобретению устройства отличается тем, что проточный канал и/или его участок канала, заканчивающийся на выходном отверстии сварочной присадки, имеет форму поперечного сечения, отличную от круглой формы поперечного сечения. За счет этого может достигаться дальнейшее улучшение перемешивания сварочной присадки и сплава детали (фаза расплава).

В соответствии со следующим предпочтительным исполнением соответствующего изобретению устройства предусмотрено, что проточный канал и/или его участок канала, заканчивающийся на выходном отверстии сварочной присадки, содержит одно или несколько сужений в направлении выходного отверстия. Также и такое исполнение может способствовать оптимизации перемешивания сварочной присадки и сплава детали (фаза расплава).

В последующем изобретение поясняется более подробно на основании чертежа, показывающего один пример исполнения.

Фигуры показывают схематически:

фиг. 1 показывает процесс сварки лазерным лучом для взаимной стыковки покрытых алюминиевым сплавом стальных листов с подводом сварочного порошка с большой скоростью потока, причем сварной шов показан в продольном сечении;

фиг. 2 показывает процесс сварки в соответствии с фиг. 1, причем подлежащие сварке между собой с соединением встык стальные листы и сварочный расплав изображены в поперечном сечении; и

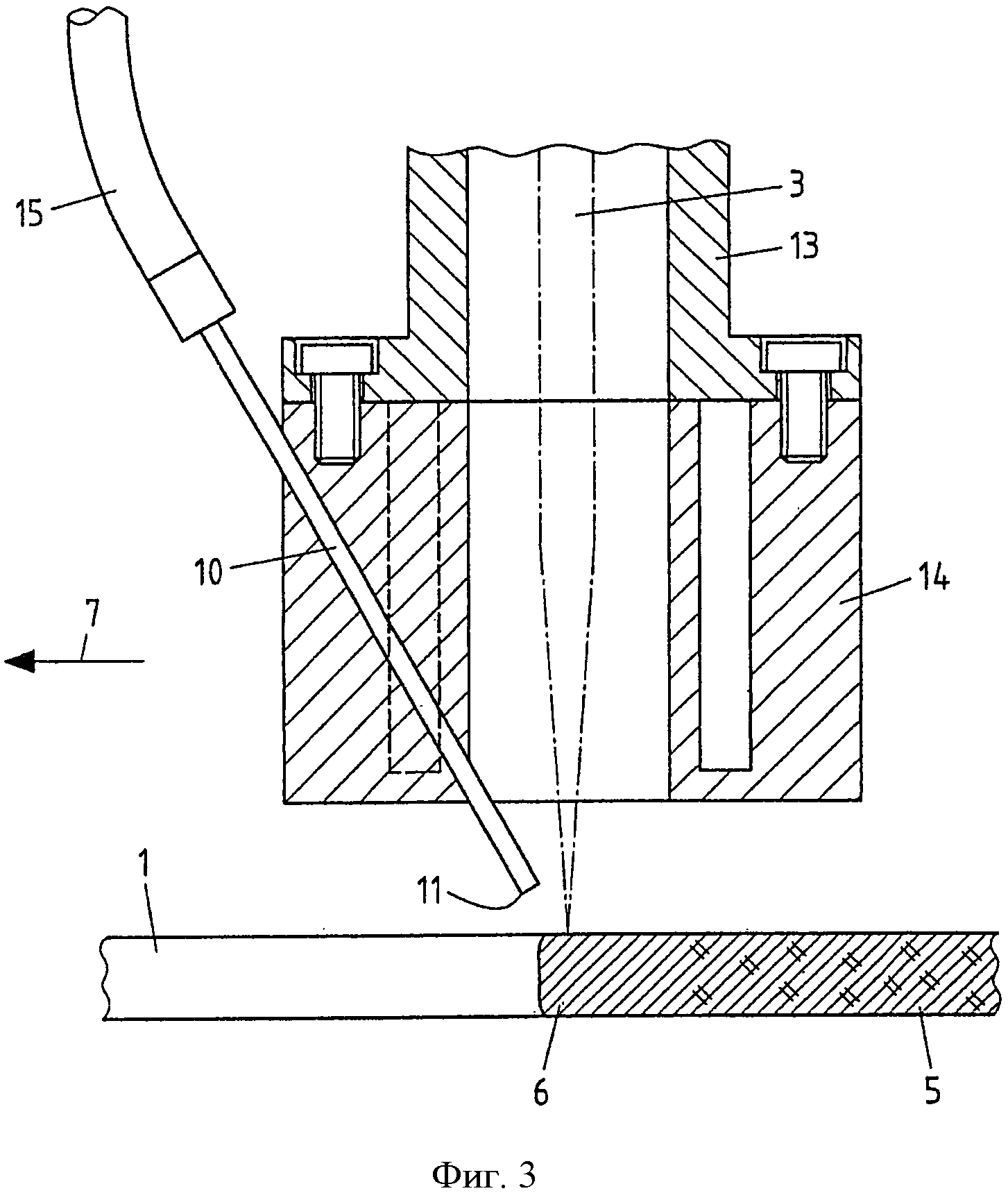

фиг. 3 показывает сварочную лазерную головку с проточным каналом для подвода сварочной присадки в форме порошка с большой скоростью потока.

На фиг. 1 и 2 схематически изображен принцип соответствующего изобретению способа. Ссылочными обозначениями 1 и 2 обозначены стальные листы, подлежащие сварке с соединением встык. По меньшей мере один из стальных листов или оба стальных листа 1, 2 покрыты алюминием, предпочтительно сплавом алюминия и кремния. В случае стальных листов 1, 2 речь идет о пластинах или лентах, предпочтительно, из стали, в частности бор-марганцевой стали. Стальные листы 1, 2 могут различаться по своей толщине и/или качеству материала.

Стальные листы 1, 2 сваривают между собой, предпочтительно, с помощью лазерного луча 3. Альтернативно, однако, стальные листы 1, 2 могут в соответствии с изобретением свариваться между собой также с помощью другого пригодного сварочного устройства, например устройства для сварки плазменной струей или устройства для дуговой сварки.

Соединительную сварку стальных листов 1, 2 производят предпочтительно в атмосфере защитного газа. Атмосфера защитного газа обозначена на фиг. 1 и 2 четырьмя расположенными параллельно друг другу стрелками 4.

Подлежащие соединению друг с другом стальные листы 1, 2 плавят вдоль их стыка, так что расплавленные материалы могут смешиваться между собой и после отверждения образуется сварной шов 5. Сварочный расплав (фаза расплава) стальных листов 1, 2 маркирован на фиг. 1 и 2 тонкой штриховкой и оснащен ссылочным обозначением 6. Отвердевший сварочный расплав, то есть сварной шов 5, маркирован на фиг. 1 дополнительными поперечными чертами.

Направление подачи сварочной головки соответствующего изобретению устройства показано на фиг. 1 стрелкой 7.

В соответствии с изобретением в сварочный расплав 6 вводится, по меньшей мере, одна сварочная присадка 8 в форме порошка. Сварочная присадка 8 подводится к сварочному расплаву 6 в форме потока 9 газа и порошка через, по меньшей мере, один проточный канал (подводящий канал) 10. Сварочная присадка 8 образована сварочным флюсом или металлическим порошком. По своему составу сварочный флюс соответствует предпочтительно в основном сплаву детали, по меньшей мере, одного из подлежащих сварке стальных листов 1, 2. Альтернативно или дополнительно имеющая форму порошка сварочная присадка 8 может также содержат повышающие прочность составные части или быть составлена исключительно из них. Частицы сварочной присадки 8 имеют размер в диапазоне от 20 мкм до 160 мм, предпочтительно в диапазоне от 20 мкм до 120 мкм.

Поток 9 газа и порошка, выходящий в процессе подачи сварочной головки из проточного канала 10, направлен на сварочный расплав 6. Заканчивающийся на выходном отверстии 11 участок канала проточного канала 10 расположен при этом в подающем устройстве сварочной головки с опережением относительно сварочного энергетического луча или лазерного луча 3.

Скорость выхода потока 9 газа и порошка составляет, по меньшей мере, 2 м/с, так что возникает турбулентное перемешивание сварочного расплава 6 и сварочной присадки 8, при котором в сварочном расплаве 6 образуются завихрения 13 потока (ср. фиг. 1). Скорость выхода потока 9 газа и порошка лежит предпочтительно в диапазоне от 2 м/с до 30 м/с.

В случае газа потока 9 газа и порошка речь идет предпочтительно о защитном газе, например аргоне, углекислом газе, азоте, гелии или смешанном газе из аргона, азота, гелия и/или углекислого газа.

Попадающий на деталь, то есть стальные листы 1, 2, сварочный энергетический луч или лазерный луч 3 ориентирован под прямым углом или почти под прямым углом относительно детали 1, 2. В противоположность этому выходящий из проточного канала 10 поток 9 газа и порошка направлен на сварной расплав 6 под наклоном, так что ось луча потока 9 газа и порошка образует с определенной металлическими листами 1, 2, охватывающей сварочный расплав 6 плоскостью детали, угол α в диапазоне от 15° до 75°.

Высокая скорость потока смеси 9 газа и порошка достигается за счет специального исполнения проточного канала 10. Высокая скорость потока смеси 9 газа и порошка содержит существенную долю кинетической энергии, которая преобразуется в завихрения 12 потока в сварочном расплаве 6. Эти завихрения 12 обеспечивают возможность однородного или почти однородного перемешивания имеющей форму порошка сварочной присадки 8 и сплава материала и препятствуют иглообразному формированию эвтетики железа и алюминия, которая имеет лишь относительно малую прочность.

На фиг. 3 схематически изображен нижний участок сварочной лазерной головки 13. сварочная лазерная головка 13 содержит (не изображенную) оптику, с помощью которой может фокусироваться лазерный луч 3 и фокус лазерного луча может направляться на место стыка стальных листов, подлежащих сварке между собой.

В показанном на фиг. 3 в виде эскиза примере исполнения на сварочной головке 13 смонтирован в основном цилиндрический полый корпус 14, который оснащен имеющим форму трубки проточным каналом (подающим каналом) 10, через который к рабочей точке лазерного луча 3 и тем самым сварочного расплава 6 может с высокой скоростью потока подводиться упомянутая выше сварочная присадка 8 в форме порошка. Проточный канал (подающий канал) 10 проходит под наклоном к центральной продольной оси полого корпуса 14 или к оси лазерного луча. Внутренний диаметр подводящего канала 10 составляет, например, от 0,6 мм до 1,2 мм. На расположенном против выходного отверстия 11 конце проточного канала 10 подключена подающая трубка 15, через которую сварочная присадка в форме порошка подводится к подводящему каналу 10.

Проточный канал (подводящий канал) 10 выполнен предпочтительно коническим и сужается в направлении своего выходного отверстия 11, приданного сварочному расплаву 6. Альтернативно или дополнительно проточный канал 10 может содержать в направлении выходного отверстия 11 также одно или несколько сужений. Форма поперечного сечения в свету проточного канала 10 может быть при этом выполнена соответственно круглой или иметь форму поперечного сечения, отличающуюся от круглой формы поперечного сечения.

Исполнение изобретения не ограничивается изображенным на фиг. 3 примером исполнения сварочной лазерной головки соответствующего изобретению лазерного сварочного устройства. Более того, представляется возможным большое количество вариантов, которые могут использоваться указанным в формуле изобретения изобретением также при исполнении, отличающемся от изображенного примера исполнения.

Реферат

Изобретение относится к способу соединительной сварки встык оснащенных покрытием стальных листов (1). К сварочному расплаву (6) через, по меньшей мере, один проточный канал (10) подводят, по меньшей мере, одну порошкообразную сварочную присадку (8) в форме потока (9) газа и порошка. Выходящий из проточного канала (10) поток (9) газа и порошка направляют на сварочный расплав (6) со скоростью выхода, по меньшей мере, 2 м/с. За счет возникновения турбулентного перемешивания сварочной присадки (8) со сварочным расплавом (6) в сварочном расплаве (6) образуются завихрения (12) потока.В результате получают сварное соединение стальных листов с покрытием без потери прочности в сварном шве за счет подмешивания основных частей покрытия. 8 з.п. ф-лы, 2 ил.

Комментарии