Композиция полипропилена - RU2745620C1

Код документа: RU2745620C1

Чертежи

Описание

Настоящее изобретение относится к композиции полипропилена, содержащей гетерофазный полипропилен (HECO) и бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE), наряду с изделиями, полученными из указанной композиции полипропилена. Дополнительно настоящее изобретение относится к применению бимодального металлоценового линейного полиэтилена низкой плотности (mLLDPE) в качестве модификатора для гетерофазных полипропиленов (HECO) для улучшения ударной прочности и оптических свойств.

Гетерофазные полипропилены (HECO) хорошо известны из области техники, к которой относится настоящее изобретение, и ценятся за их хорошие ударные характеристики. Такие гетерофазные сополимеры пропилена содержат матрицу, представляющую гомополимер пропилена и/или неупорядоченный сополимер пропилена, в котором диспергирован эластомерный сополимер. Следовательно, полипропиленовая матрица содержит (тонко) диспергированные включения, не являющиеся частью матрицы, и указанные включения содержат эластомерный сополимер. Термин включение указывает на то, что матрица и включение образуют различные фазы в гетерофазном сополимере пропилена, указанные включения, например, видны при использовании микроскопии высокого разрешения, такой как электронная микроскопия, или сканирующей атомно-силовой микроскопии.

Гетерофазные полипропилены подходят для множества применений, таких как упаковочные пленки, тонкостенная упаковка, для формования с вытяжением и раздувом (ISBM) и аналогичного им.

Для таких применений промышленности постоянно требуются продукты, которые с одной стороны демонстрируют более высокую жесткость, более высокие оптические характеристики и ударные характеристики, в тоже самое время полимеры с более высокой жесткостью могут быть использованы для получения изделий с более тонкими стенками, что позволяет экономить материал и энергию.

Полимеры с хорошими оптическими свойствами, по существу низкой мутностью очень подходят для применения в изделиях, требующих хороших свойств «просматриваемости через упаковку» потребителю содержимого этой упаковки.

Полимеры с хорошими ударными свойствами также подходят для изделий, требующих обеспечения хороших ударных свойств для безопасного хранения содержимого даже при падении.

Требования могут быть труднодостижимыми, поскольку многие свойства полимеров напрямую или косвенно взаимосвязаны, то есть, улучшение какого-либо специфического свойства может осуществляться за счет другого свойства.

Жесткость, например, может быть повышена за счет кристалличности и/или относительного количества гомополимера в композиции. Как следствие, материал становится более хрупким, что в свою очередь приводит к более плохим ударным свойствам и/или плохим оптическим свойствам.

Ударные свойства или оптические свойства могут быть улучшены повышением содержания сомономера. Как следствие, материал становится более мягким и теряет жесткость.

Оптические свойства также могут быть улучшены за счет использования эластичной фазы с очень низкой характеристической вязкостью, но это в свою очередь приводит к проблемам при получении, поскольку полученный в результате порошкообразный полимер - очень липкий.

Следовательно, ударные или оптические свойства, такие как мутность, входят в противоречие с жесткостью.

Следовательно, объект настоящего изобретения относится к композиции полипропилена, содержащей гетерофазную систему с оптимизированным или улучшенным балансом механических свойств, таких как жесткость и ударная прочность, и оптических свойств, в частности мутность.

С другой стороны существует постоянная потребность в обеспечении полимерами, которые не только демонстрируют улучшения одного или двух из этих механических или оптических свойств. Следовательно, желательно обеспечить продукты с хорошо сбалансированными и постоянно улучшающимися общими свойствами.

Такое улучшение общих свойств может быть выражено через оптикомеханическую характеристику:

Под оптикомеханической характеристикаю (OMA) в описании настоящей патентной заявки понимается соотношение механических свойств (ударная прочность и упругость при изгибе) с оптическими свойствами, а именно мутностью, где механические свойства должны быть как можно выше, а оптические свойства, такие как мутность, должны быть как можно ниже.

Оптикомеханическая характеристика может быть определена умножением модуля упругости при изгибе и ударной прочности с надрезом (NIS) и делением этого на мутность, определенную при использовании 1 мм пластин:

Flex Modulus - Модуль упругости при изгибе

Haze - Мутность

Было предпринято несколько попыток для решения указанных выше проблем.

В EP 1358266 B1 описываются композиции полиолефина с хорошей прозрачностью, содержащая:

(a) 85-98 мас.% от общей массы композиции гетерофазного пропилена / α-олефинового сополимера, содержащего полимер или сополимер пропилена и α-олефин с 0-15 мол.% α -олефина в качестве полимера матрицы и эластичного сополимера пропилен / α-олефинова, содержащий 20-80 мол.% α-олефина и

(b) 15-2 масс.% от общей массы композиции гомополимера этилена, где гомополимер этилена имеет плотность ниже, чем 0,920 г/см³.

Такие композиции демонстрируют довольно низкую ударную прочность при температуре 23°C около 11 кДж/м2,

В EP 2691456 B1 описывается композиция полипропилена, содержащая:

(a) гетерофазный сополимер пропилена (RAHECO), содержащий (a1) матрицу, представляющую неупорядоченный сополимер пропилена (R-PP), (a2) эластомерный сополимер пропилена (E), диспергированный в указанной матрице, и

(b) полиэтилен (PE),

где дополнительно

(i) указанная композиция полипропилена и/или указанный гетерофазный сополимер пропилена (RAHECO) α-нуклеирован (прошел зародушеобразование), и

(ii) указанный гетерофазный сополимер пропилена (RAHECO) имеет скорость течения расплава, как измерено согласно ISO 1133, в пределах от равного или более чем 0,5 до равного или менее 6,0 г/10 минут, и

(iii) указанный гетерофазный сополимер пропилена (RAHECO) имеет фракцию, растворимую в холодном ксилоле (XCS), как определено при температуре 25 °C согласно ISO 16152, от 20 до 35 масс.%.

Полиэтилен, используемый в примерах, представляет полиэтилен низкой плотности (LDPE). Такие композиции также демонстрируют довольно низкую ударную прочность при температуре 23°C в комбинации с ограниченной жесткостью.

Смеси полипропилена с линейными полиэтиленами низкой плотности также хорошо известны в области техники, к которой относится настоящее изобретение. Однако известно, что по существу, чем выше количество LLDPE, тем труднее получить двух фазную структуру в стабильной форме.

Дополнительно, как видно из Сравнительного примера, смеси с линейными полиэтиленами низкой плотности, полученными при использовании катализаторов Циглера-Натта, не обеспечивают заданное улучшение общих свойств этих смесей.

Недостатком таких композиций является, например, более узкое распределение молекулярных масс (распределение MWD) и сомономера, что не оказывает положительного влияния на целевые применения.

Следовательно, хотя в этой области была проделана большая работа, все еще существует потребность в обеспечении композиций полипропиленов с оптимизированным или улучшенным балансом механических свойств, таких как жесткость и ударная прочность, и оптических свойств, по существу мутности.

Находка настоящего изобретения состоит в обеспечении композиции полипропилена, содержащей гетерофазный полипропилен (HECO) и бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE).

Соответственно, настоящее изобретение относится к композиция полипропилена, содержащей:

(A) гетерофазный полипропилен (HECO), указанный гетерофазный полипропилен содержит матрицу (M), представляющую гомополимер пропилена, и эластомерный сополимер пропилена-этилена, диспергированный в указанной матрице (M),

и

(B) бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE), указанный бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE),

(a) представляющий терполимер этилена и двух различных сомономеров, выбранных из группы, состоящей из альфа-олефинов с от 4 до 10 атомов углерода,

(b) полученный при использовании металлоценового катализатора, и

(c) с плотностью от 915 до 930 кг/м3 (согласно ISO 1183):

(C) необязательно гомополимер полипропилена со скоростью течения расплава MFR2 (ISO 1133; 230°C; 2,16 кг) в пределах от 0,5 до 100,0 г/10 минут и/или

(D) необязательно альфа-нуклеирующий агент.

В одном варианте осуществления настоящего изобретения смесь содержит:

Компонент (A) в количестве от 95,0 до 55,0 масс.%

Компонент (B) в количестве от 5,0 до 45,0 масс.%

Компонент (C) в количестве от 0,0 до 6,0 масс.% и

Компонент (D) в количестве от 0,0 до 1,0 масс.% от общей массы композиции.

В другом варианте осуществления настоящего изобретения композиция полипропилена имеет:

(i) мутность согласно ASTM D 1300-00 , как определено при использовании 1 мм пластин, менее 35,0 % и

(ii) ударную прочность с надрезом по Шарпи (NIS, ISO 179 1eA, как определено при температуре 23°C) меньшей мере 15,0 кДж/м²

В другом варианте осуществления настоящего изобретения композиция полипропилена имеет оптикомеханическую характеристика (OMA) согласно формуле:

Flex Modulus - Модуль упругости при изгибе

Haze - Мутность

по меньшей мере 500 или более.

В другом варианте осуществления настоящее изобретение относится к изделию, содержащему композицию полипропилена.

В другом варианте осуществления настоящее изобретение относится к применению бимодального металлоценового линейного полиэтилена низкой плотности (mLLDPE) в качестве модификатора для гетерофазных полипропиленов (HECO) для улучшения ударной прочности и оптических свойств.

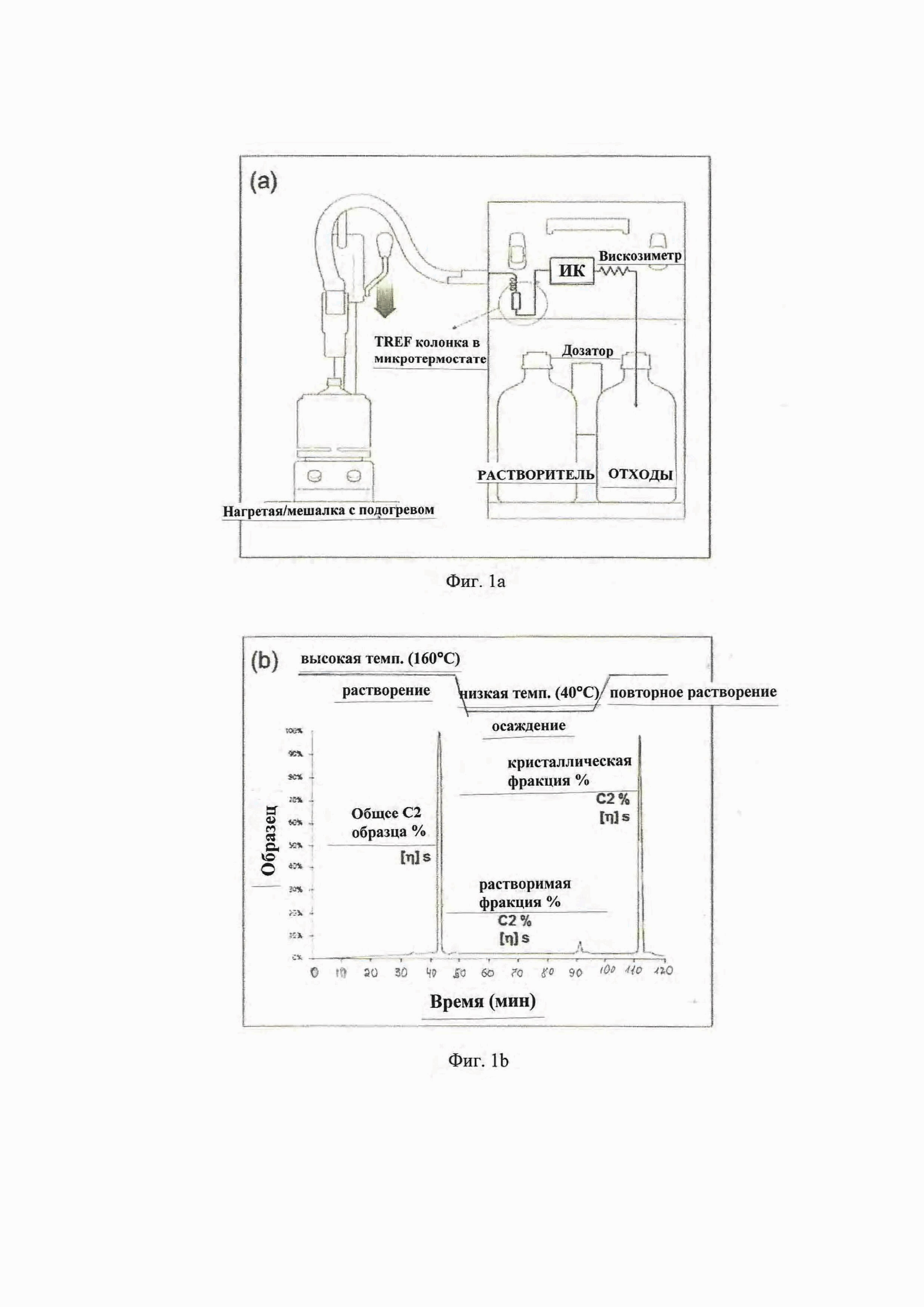

На Фигуре 1a приведена принципиальная схема прибора CRYSTEX QC.

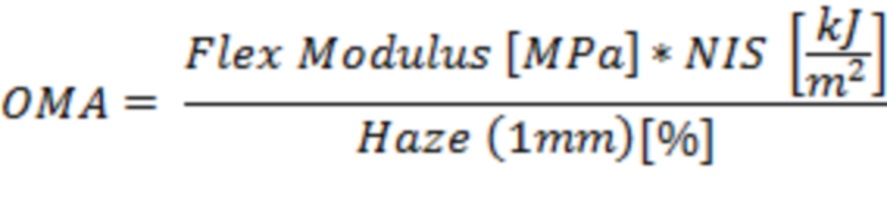

На Фигуре 1b приведена диаграмма элюирования приведенного в качестве примера образца этилен-пропиленового сополимера и полученных растворимых и кристаллических фракций в колонке TREF.

ПОДРОБНОЕ ОПИСАНИЕ

Далее ниже будут более подробно описаны отдельные компоненты.

Композиция полипропилена по настоящему изобретению содержит по меньшей мере смесь:

(A) гетерофазного полипропилена (HECO) и

(B) бимодального металлоценового линейного полиэтилена низкой плотности (mLLDPE).

Компонент (A) гетерофазного полипропилена (HECO)

Конкретный гетерофазный полипропилен (HECO) по настоящему изобретению содержит по меньшей мере:

(A-1) матрицу (M), представляющую гомополимер полипропилена (H-PP), и

(A-2) эластомерный сополимер пропилена-этилена, диспергированный в указанной матрице (M),

как описано более подробно ниже.

Необязательно гетерофазный полипропилен (HECO) дополнительно содержит компонент (A-3), представляющий кристаллический сополимер этилена.

Используемый в описании настоящей патентной заявки термин «гетерофазный полипропилен» обозначает композиции, состоящие из полимерной матрицы из гомополимера полипропилена и эластомерного сополимера пропилена-этилена, диспергированного в указанной полимерной матрице, и необязательно кристаллический сополимер этилена.

Используемый в описании настоящей патентной заявки термин «матрица» используют в его общепринятом значении, то есть он относится к непрерывной фазе (в настоящем изобретении непрерывная полимерная фаза), в которую могут быть выделены или диспергированы дискретные частицы, такие как частицы каучука. Гомополимер пропилена присутствует в таком количестве, что он образует непрерывную фазу, которая может работать, как матрица.

ДОПОЛНИТЕЛЬНЫЙ КОМПОНЕНТ (A-1):

Компонент (A-1) конкретного гетерофазного полипропилена представляет гомополимер пропилена, образующий матрицу из гетерофазного сополимера полипропилена.

Используемый в описании настоящей патентной заявки термин гомополимер относится к полипропилену, который по существу состоит из, то есть, состоит по меньшей мере из 97,0 масс.%, предпочтительно по меньшей мере из 98,0 масс.%, более предпочтительно по меньшей мере из 99,0 масс.%, еще более предпочтительно по меньшей мере из 99,8 масс.% пропиленовых единиц. В предпочтительном варианте осуществления настоящего изобретения в гомополимере пропилена определяются только пропиленовые единицы.

Матрица из гомополимера пропилена имеет скорость течения расплава MFR2 (ISO 1133; 230°C; 2,16 кг) в пределах от 0,1 до 400,0 г/10 минут, предпочтительно в пределах от 0,3 до 300,0 г/ 10 минут, более предпочтительно в пределах от 0,5 до 200,0 г/10 минут, еще более предпочтительно в пределах от 1,0 до 150,0 г/10 минут.

MFR2 матрицы называется скорость течения расплава матрицы (MFRM).

Гомополимер пропилена имеет температуру плавления Tm1, определенную при использовании DSC анализа (анализа дифференциальной сканирующей калориметрии) согласно ISO 11357.

Предпочтительно Tm1 гомополимера пропилена находится в пределах от 145°C до 170°C, более предпочтительно в пределах от 147°C до 169°C и наиболее предпочтительно в пределах от 149°C до 167°C

Гомополимер полипропилена может содержать или состоять из только одной единственной фракции гомополимера полипропилена (= унимодальный), но также может содержать смесь различные фракций гомополимера полипропилена.

В случае, когда гомополимер полипропилена содержит различные фракции, гомополимер полипропилена понимается как би- или мультимодальный.

Эти фракции могут иметь различные средние молекулярные массы или различное распределение молекулярной массы.

Предпочтительно гомополимер полипропилена может представлять бимодальный или мультимодальный, с точки зрения молекулярной массы или распределения молекулярной массы.

В качестве альтернативы, предпочтительно гомополимер полипропилена может представлять унимодальный, с точки зрения средней молекулярной массы и/или распределения молекулярной массы.

Следовательно, в одном варианте осуществления настоящего изобретения, или матрица по настоящему изобретению (M) является унимодальной, при этом в другом варианте осуществления настоящего изобретения матрица (M) представляет бимодальную и состоит из двух фракций гомополимера пропилена (H-PP-1) и (H-PP-2).

ДОПОЛНИТЕЛЬНЫЙ КОМПОНЕНТ (A-2):

Компонент (A-2) представляет эластомерный сополимер пропилена-этилена, который представляет сополимер пропилена и этилена, диспергированный в указанной матрице (M) (то есть, диспергированная фаза).

Компонент (A-2) конкретного гетерофазного полипропилена представляет так называемую эластичную этилен-пропиленовую фазу.

Используемый в описании настоящей патентной заявки термин «эластичная этилен-пропиленовая фаза» указывает на по существу диспергированную в матрице и растворимую в p-ксилоле при условиях, описанных как XCS.

Используемые в описании настоящей патентной заявки термины «эластомерный пропилен-этиленовый сополимер», «фракция, растворимая в холодном ксилоле (XCS), гетерофазного полипропилена», «диспергированная фаза» и «этилен-пропиленовый каучук» понимаются в общепринятом значении, то есть, они обозначают одно и тоже, то есть взаимозаменяемы.

Эластомерный сополимер пропилена-этилена может быть синтезирован на последней стадии(ях) многостадийного процесса, после синтеза гомополимера полипропилена (A-1). В качестве альтернативы, эластомерный сополимер пропилена-этилена может быть полимеризован отдельно и смешан с гомополимером полипропилена (A-1) на отдельной стадии смешивания в расплаве.

Предпочтительно введение эластомерного сополимера пропилена-этилена (A-2) в гомополимер полипропилена (A-1) проводят во время процесса многостадийной полимеризации.

Аналогично матрице из гомополимера пропилена диспергированная фаза может представлять унимодальную или мультимодальную, такую как бимодальная.

В одном варианте осуществления настоящего изобретения диспергированная фаза представляет унимодальную. Более предпочтительно диспергированная фаза предпочтительно представляет унимодальную, с точки зрения характеристической вязкости и/или распределения сомономера. Что касается отношении унимодального и мультимодального, такого как бимодальный, то это относится к приведенному выше определению.

Предпочтительно унимодальную диспергированную фазу получают на одной стадии реакции, более предпочтительно в газофазном реакторе, и содержит, соответственно состоит из одной фракции сополимера пропилена-этилена.

ДОПОЛНИТЕЛЬНЫЙ КОМПОНЕНТ (A-3)

В качестве компонента (A-3) необязательно присутствует кристаллический сополимер этилена с α-олефином с 3-10 атомами углерода.

α-олефины с 3-10 атомами углерода представляют, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен и 1-октен.

Кристаллический сополимер этилена представляет побочный продукт, возникающий при получении композиции гетерофазного полипропилена. Такой кристаллический сополимер этилена присутствует в качестве включения в аморфной фазе по термодинамическим причинам.

Кристаллический сополимер этилена имеет температуру плавления Tm2 и энтальпию плавления Hm2, как определено при использовании DSC анализа (анализа дифференциальной сканирующей калориметрии), согласно ISO 11357.

Предпочтительно Tm2 кристаллического сополимера этилена составляет в пределах от 105°C до 130°C, более предпочтительно в пределах от 110°C до 127°C и наиболее предпочтительно в пределах от 112°C до 124°C.

Предпочтительно Hm2 кристаллического сополимера этилена составляет менее чем 2,0 Дж/г, более предпочтительно менее чем 1,0 Дж/г и наиболее предпочтительно менее чем 0,5 Дж/г.

У таких гетерофазных полипропиленов матричная фаза и эластомерная фаза, как правило, не могут быть полностью отделены друг от друга. Известно несколько методов для характеристики кристаллической фазы и эластомерной фазы композиции гетерофазного полипропилена.

Одним из методов является экстракция ксилолом фазы, которая содержит по большей части эластомерную фазу, отделяя, таким образом, фракцию, растворимую в холодном ксилоле (XCS), от фракции, нерастворимой в холодном ксилоле (XCI). XCS фракция содержит по большей части эластомерную фазу и только малую часть матричной фазы, при этом XCI фракция содержит по большей части матричную фазу и только малую часть эластомерной фазы. Экстракция ксилолом по существу подходит для гетерофазных полипропиленов с высоко кристалличной матричной фазой, такой как матричная фаза из гомополимера пропилена или матричная фаза из неупорядоченного сополимера пропилена с низким содержанием сомономера не более чем 3 масс.%. У гетерофазного полипропилена с матричной фазой из неупорядоченного сополимера пропилена с содержанием сомономера не более чем 3 масс.% количество матричной фазы в XCS фракции достаточно высокое (около 5 масс.% или более), таким образом XCS фракция не может быть использована для характеристики эластомерной фазы гетерофазного полипропилена в виду большого количества матричной фазы в XCS фракции.

Другим методом отделения кристаллической фракции и растворимой фракции является способ CRYSTEX с использованием трихлорбензола. Этот способ описан ниже в части методов измерения. В этом способе кристаллическую фракцию (CF) и растворимую фракцию (SF) отделяют друг от друга. Кристаллическая фракция содержит большую часть матричной фазы и только малую часть эластомерной фазы, и растворимая фракция содержит по большей части эластомерную фазу и только малую часть матричной фазы.

В виду различий в методах отделения экстракцией ксилолом и метода CRYSTEX свойства XCS/XCI фракций с одной стороны и кристаллической/растворимой фракций с другой стороны не совсем одинаковы, это означает, что количества матричной фазы и эластомерной фазы могут отличаться наряду со свойствами.

Гетерофазный полипропилен предпочтительно имеет содержание XCS фракции от 5,0 масс.% до 25,0 масс.%, более предпочтительно от 7,0 масс.% до 23,0 масс.% и наиболее предпочтительно от 10,0 масс.% до 20,0 масс.% от общего количества основы полимера (polymer base resin).

Предпочтительно XCS фракция имеет содержание этилена от 8,0 масс.% до 70,0 масс.% более предпочтительно от 9,0 масс.% до 50,0 масс.% и наиболее предпочтительно от 10,0 масс.% до 35,0 масс.% от общего количества мономерных единиц в XCS фракции.

Следовательно, остальную часть мономерных единиц XCS фракции, составляющую вплоть до 100 масс.%, представляют мономерные единицы пропилена.

Дополнительно, XCS фракция предпочтительно имеет характеристическую вязкость iV от 1,0 дл/г до 5,0 дл/г, более предпочтительно от 1,2 дл/г до 3,0 дл/г, и наиболее предпочтительно от 1,3 дл/г до 2,5 дл/г.

Следовательно, XCI фракция предпочтительно присутствует в гетерофазном полипропилене в количестве от 75,0 масс.% до 95,0 масс.%, более предпочтительно от 77,0 масс.% до 93,0 масс.% и наиболее предпочтительно от 80,0 масс.% до 90,0 масс.% от общего количества гетерофазного полипропилена.

Измерение кристаллической фракции (CF) при использовании метода CRYSTEX:

Кристаллическая фракция, измеренная при использовании метода CRYSTEX, предпочтительно присутствует в гетерофазном полипропилене в количестве от 75,0 масс.% до 95,0 масс.%, более предпочтительно от 77,0 масс.% до 93,0 масс.% и наиболее предпочтительно от 80,0 масс.% до 90,0 масс.% от общего количества основы полимера.

Предпочтительно кристаллическая фракция имеет содержание этилена от 0,0 масс.% до 5,0 масс.%, более предпочтительно от 0,1 масс.% до 4,0 масс.% и наиболее предпочтительно от 0,2 масс.% до 3,0 масс.% от общего количества мономерных единиц в кристаллической фракции.

Следовательно, оставшееся количество мономерных единиц кристаллической фракции, составляющее вплоть до 100 масс.%, представляет мономерные единицы пропилена.

Дополнительно, кристаллическая фракция предпочтительно имеет характеристическую вязкость iV от 1,0 дл/г до 5,0 дл/г, более предпочтительно от 1,3 дл/г до 4,0 дл/г, и наиболее предпочтительно от 1,5 дл/г до 3,0 дл/г.

Измерение растворимой фракции (SF) при использовании метода CRYSTEX:

Растворимая фаза, измеренная при использовании метода CRYSTEX, предпочтительно присутствует в гетерофазном полипропилена в количестве от более чем 5,0 масс.% до 25,0 масс.%, более предпочтительно от 7,0 масс.% до 23,0 масс.% и наиболее предпочтительно от 10,0 масс.% до 20,0 масс.% от общего количества гетерофазного полипропилена.

Предпочтительно растворимая фракция имеет содержание этилена от 8,0 масс.% до 70,0 масс.%, более предпочтительно от 9,0 масс.% до 50,0 масс.% и наиболее предпочтительно от 10,0 масс.% до 35,0 масс.% от общего количества мономерных единиц в растворимой фазе.

Следовательно, оставшееся количество мономерных единиц кристаллической фракции, составляющее вплоть до 100 масс.%, представляет мономерные единицы пропилена.

Дополнительно, растворимая фракция предпочтительно имеет характеристическую вязкость iV от 1,0 дл/г до 5,0 дл/г, более предпочтительно от 1,2 дл/г до 3,0 дл/г, и наиболее предпочтительно от 1,3 дл/г to 2,5 дл/г.

Гетерофазный полипропилен имеет скорость течения расплава MFR2 (ISO 1133; 230°C; 2,16 кг) в пределах от 0,5 до 100,0 г/10 минут, предпочтительно в пределах от 1,0 до 80,0 г/10 минут и более предпочтительно в пределах от 1,5 до 60,0 г/10 минут. Еще более предпочтительно скорость течения расплава MFR2 составляет в пределах от 2,0 до 10,0 г/10 минут.

Общее содержание этилена (как определено при использовании FTIR (Инфракрасной спектроскопии на основе преобразования Фурье)) гетерофазного полипропилена предпочтительно составляет в пределах от 0,5 до 10,0 масс.%, предпочтительно в пределах от 0,8 до 8,0 масс.% и более предпочтительно в пределах от 1,2 до 6,0 масс.%.

Предпочтительно гетерофазный полипропилен имеет характеристическую вязкость iV от 1,2 до 6,0 дл/г, более предпочтительно от 1,5 до 5,0 дл/г и наиболее предпочтительно от 1,7 до 4,0 дл/г.

Гетерофазный полипропилен предпочтительно имеет температуру плавления от 145°C до 165°C, более предпочтительно от 148°C до 160°C и наиболее предпочтительно от 150°C до 158°C.

Гетерофазный полипропилен может содержать одну или более добавку в количестве от 0,0 вплоть до 5,0 масс.% от общего количества гетерофазного полипропилена. Одну или более добавку выбирают из агентов, снижающих трение, агентов против слипания, УФ-стабилизаторов, поглотителей кислот, антиоксидантов, альфа- и/или бета-нуклеирующих агентов (зародышеобразователей), антистатических агентов и аналогичного им. Такие добавки общеизвестны специалисту в области техники, к которой относится настоящее изобретение.

Как правило, эти добавки добавляют в количествах от 100 до 2000 частей на миллион для каждого компонента.

Одна или более добавка может быть добавлена в гетерофазный полипропилен на стадии смешивания перед стадией полимериазции матричной фазы и эластомерной фазы.

Следовательно, одна или более добавка может быть добавлена в гетерофазный полипропилен в форме мастербатча (маточного раствора), в котором одна или более добавка смешана с полимерным носителем в концентрированных количествах. Любой необязательный полимерный носитель рассчитывают по количеству добавки от общего количества гетерофазного полипропилена.

ПОЛУЧЕНИЕ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНА (HECO)

Гетерофазный сополимер пропилена (HECO) по настоящему изобретению может быть получен при использовании любого подходящего способа, включающего в частности процессы смешивания, такие как механическое смешивание, включающее процессы смешивания и перемешивания в расплаве и любую их комбинацию наряду со смешиванием in-situ в процессе полимеризации. Они могут быть получены при использовании способов, известных специалисту в области техники, к которой относится настоящее изобретение, включая периодические процессы и непрерывные процессы.

Гетерофазный сополимер пропилена (HECO) по настоящему изобретению предпочтительно получают при использовании процесса последовательной полимеризации, как указано ниже, в присутствии каталитической системы, содержащей катализатор Циглера-Натта или металлоценовый катализатор. Предпочтительно используют металлоценовый катализатор.

Используемый в описании настоящей патентной заявки термин «система последовательной полимеризации» указывает на то, что гетерофазный полипропилен (HECO) получен по меньшей мере в двух реакторах, последовательно соединенных в серию. Соответственно, система полимеризации по настоящему изобретению включает по меньшей мере первый реактор (1R), второй реактор (2R) и необязательный третий реактор (R3), и дополнительный необязательный четвертый реактор полимеризации (R4). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация.

Предпочтительно по меньшей мере один из двух реакторов полимеризации (R1) и (R2) представляет газофазный реактор (GPR). Еще более предпочтительно второй реактор полимеризации (R2) и необязательный третий реактор полимеризации (R3), и необязательный четвертый реактор полимеризации (R4) представляют газофазные реакторы (GPR), то есть первый газофазный реактор (GPR1) и второй газофазный реактор (GPR2), и третий газофазный реактор (GPR3). Газофазный реактор (GPR) по настоящему изобретению предпочтительно представляет реактор с псевдоожиженным слоем, реактор с быстрым псевдоожиженным слоем, реактор с неподвижным слоем или любую их комбинацию.

Соответственно, первый реактор полимеризации (R1) предпочтительно представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60 % (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

В этом первом реакторе полимеризации (R1) получают полипропиленовую матрицу (H-PP) или ее часть, то есть, первую фракцию гомополимера пропилена (H-PP-1).

Такой тип прямой подачи описан в EP 887379 A, EP 887380 A, EP 887381 A и EP 991684 A.

Используемый в описании настоящей патентной заявки термин «прямая подача» относится к способу, когда содержимое первого реактора полимеризации (R1), то есть первого циркуляционного реактора (LR), полимерную суспензию, содержащую матрицу из гомополимера пропилена (H-PP) или ее часть, то есть, первую фракцию гомополимера пропилена, фракция (H-PP-1), подают непосредственно на следующую стадию в газофазный реактор.

В качестве альтернативы, гомополимер пропилена из первого реактора полимеризации (R1), предпочтительно полимерная суспензия из циркуляционного реактора (LR), содержащая матрицу из гомополимера пропилена, также может быть подана напрямую на стадию испарения или дополнительно на стадию концентрирования перед подачей во второй реактор полимеризации (R2), то есть в 1-ый газофазный реактор (GPR1). Соответственно, используемый в описании настоящей патентной заявки термин «непрямая подача» относится к способу, при котором содержимое первого реактора полимеризации (R1), циркуляционного реактора (LR), то есть полимерную суспензию, подают во второй реактор полимеризации (R2), в (первый) газофазный реактор (GPR1), при использовании устройства для отделения реакционной среды, и реакционную среду удаляют из устройства для отделения в виде газа.

В частности, по существу второй реактор полимеризации (R2) и любой последующий реактор, например третий реактор полимеризации (R3) или четвертый реактор полимеризации (R4), предпочтительно представляет газофазный реактор (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор полимеризации (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2) и необязательный третий реактор полимеризации (R3), и необязательные последующие реакторы полимеризации представляют газофазные реакторы (GPR).

Соответственно, в способе по настоящему изобретению используют по меньшей мере два реактора полимеризации (R1) и (R2) или три реактора полимеризации (R1), (R2) и (R3), или даже четыре реактора полимеризации (R1), (R2), R(3) и (R4),а именно, суспензионный реактор (SR), такой как циркуляционный реактор (LR) и (первый) газофазный реактор (GPR-1), и необязательный второй газофазный реактор (GPR-2), и необязательно третий газофазный реактор (GPR3), объединенные в серию.

Поскольку способ также включает стадию предварительной полимеризации, весь катализатор, предпочтительно металлоценовый катализатор, подают в реактор предварительной полимеризации. Затем продукт предварительной полимеризации, содержащий катализатор, предпочтительно металлоценовый катализатор, перемещают в первый реактор полимеризации (R1).

Особенно хорошие результаты достигаются в случае тщательного подбора температур в реакторах.

Соответственно, предпочтительно рабочая температура в первом реакторе полимеризации (R1) составляет в пределах от 62 до 85 °C, более предпочтительно в пределах от 65 до 82 °C, еще более предпочтительно в пределах от 67 до 80 °C.

В качестве альтернативы или дополнительно к предшествующему абзацу, предпочтительно рабочая температура во втором реакторе полимеризации (R2) и необязательно в третьем реакторе (R3), и необязательно четвертом реакторе (R4) составляет в пределах от 75 до 95 °C, более предпочтительно в пределах от 78 до 92 °C.

Предпочтительно рабочая температура во втором реакторе полимеризации (R2) равна или более высокая, чем рабочая температура в первом реакторе полимеризации (R1). Соответственно, предпочтительно рабочая температура:

(a) в первом реакторе полимеризации (R1) составляет в пределах от 62 до 85 °C, более предпочтительно в пределах от 65 до 85 °C, еще более предпочтительно в пределах от 67 до 82 °C, такую как от 70 до 80 °C;

И

(b) во втором реакторе полимеризации (R2) составляет в пределах от 75 до 95 °C, более предпочтительно в пределах от 78 до 92 °C, еще более предпочтительно в пределах от 78 до 88 °C,

при условии, что рабочая температура во втором реакторе полимеризации (R2) равна или более высокая, чем рабочая температура в первом реакторе полимеризации (R1).

Как правило, давление в первом реакторе полимеризации (R1), предпочтительно в циркуляционном реакторе (LR), составляет в пределах от 20 до 80 бар, предпочтительно от 30 до 70 бар, такое как от 35 до 65 бар, при этом давление во втором реакторе полимеризации (R2), то есть в (первом) газофазном реакторе (GPR-1), и необязательно в любом последующем реакторе, таком как в третьем реакторе полимеризации (R3), например, во втором газофазном реакторе (GPR-2), или в четвертом реакторе полимеризации (R4), например, в третьем газофазном реакторе (GPR3) составляет в пределах от 5 до 50 бар, предпочтительно от 15 до 40 бар.

Предпочтительно в каждый реактор добавляют водород для контроля молекулярной массы, то есть скорости течения расплава MFR2,

Предпочтительно среднее время пребывания в реакторах полимеризации (R1) и (R2) относительно длительное. Как правило, среднее время пребывания (τ) определяют, как соотношение объема реакционной смеси (VR) к объемной скорости выхода из реактора (Qo) (то есть VR/Qo), то есть τ = VR/Qo [τ = VR/Qo]. В случае циркуляционного реактора объем реакционной смеси (VR) равен объему реактора.

Соответственно, среднее время пребывания (τ) в первом реакторе полимеризации (R1) предпочтительно составляет по меньшей мере 5 минут, более предпочтительно в пределах от 15 до 80 минут, еще более предпочтительно в пределах от 20 до 60 минут, такое как в пределах от 24 до 50 минут, и/или среднее время пребывания (τ) во втором реакторе полимеризации (R2) предпочтительно составляет по меньшей мере 70 минут, более предпочтительно в пределах от 70 до 220 минут, еще более предпочтительно в пределах от 80 до 210 минут, еще более предпочтительно в пределах от 90 до 200 минут, такое как в пределах от 90 до 190 минут. Предпочтительно среднее время пребывания (τ) в третьем реакторе полимеризации (R3), или в четвертом реакторе полимеризации (R4), если он присутствует, предпочтительно составляет по меньшей мере 30 минут, более предпочтительно в пределах от 30 до 120 минут, еще более предпочтительно в пределах от 40 до 100 минут, такое как в пределах от 50 до 90 минут.

Как указано выше, способ по настоящему изобретению может включать дополнительно к (основной) полимеризации гомополимера пропилена по меньшей мере в двух реакторах полимеризации (R1, R2 и необязательном R3, R4) предшествующую им предварительную полимеризацию в реакторе предварительной полимеризации (PR) по технологической линии выше первого реактора полимеризации (R1).

В реакторе предварительной полимеризации (PR) получают полипропилен (Pre-PP). Предварительную полимеризацию проводят в присутствии катализатора, предпочтительно металлоценового катализатора. Согласно одному варианту осуществления настоящего изобретения весь катализатор, предпочтительно металлоценовый катализатор и co-катализатор (Co), вводят на стадии предварительной полимеризации. Однако это не исключает варианта, когда на более поздней стадии процесса полимеризации добавляют, например, дополнительный co-катализатор (Co), например, в первый реактор (R1). В одном варианте осуществления настоящего изобретения катализатор, предпочтительно металлоценовый катализатор и co-катализатор (Co), добавляют только в реакторе предварительной полимеризации (PR).

Как правило, реакцию предварительной полимеризации проводят при температуре от 10 до 60 °C, предпочтительно от 15 до 50 °C и более предпочтительно от 20 до 45 °C.

Давление в реакторе предварительной полимеризации не является критичным показателем, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление может составлять от 20 до 100 бар, например, от 30 до 70 бар.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как полимеризацию суспензии в массе в жидком пропилене, то есть жидкая фаза главным образом содержит пропилен с необязательными инертными компонентами, растворенными в нем. Дополнительно, согласно настоящему изобретению осуществляют подачу этилена во время предварительной полимеризации, как указано выше.

Также на стадии предварительной полимеризации возможно добавление других компонентов. Соответственно, на стадии предварительной полимеризации также может быть введен водород для контроля молекулярной массы полипропилена (Pre-PP), как известно специалисту в области техники, к которой относится настоящее изобретение. Дополнительно, для предотвращения адгезии частиц друг с другом и стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

В виду указанных выше условий процесса предварительной полимеризации предпочтительно получают смесь (MI) катализатора, предпочтительно металлоценового катализатора, и полипропилена (Pre-PP), полученного в реакторе предварительной полимеризации (PR).

Предпочтительно катализатор, предпочтительно металлоценовый катализатор, (тонко) диспергирован в полипропилене (Pre-PP).

Соответственно, гетерофазный полипропилен (HECO) предпочтительно получают при использовании способа, включающего полимеризацию пропилена по меньшей мере в две стадии последовательной полимеризации в присутствии металлоценового катализатора, при этом:

a) в первом реакторе полимеризации (R1), то есть, в циркуляционном реакторе (LR), полимеризуют пропилен с получением первой фракции гомополимера пропилена (H-PP-1) или матрицы из гомополимера пропилена (M), перемещение указанной первой фракции гомополимера пропилена (H-PP-1) или матрицы из гомополимера пропилена (M) во второй реактор полимеризации (R2),

c) во втором реакторе полимеризации (R2) получают или вторую фракцию гомополимера пропилена (H-PP-2), образующую вместе с первой фракций гомополимера пропилена (H-PP-1) матрицу из гомополимера пропилена (M), или получают фракцию эластомерного сополимера пропилена-этилена в присутствии матрицы гомополимера пропилена (M), полученной ранее на стадии a), после чего

c) в случае, когда в первом и втором реакторе полимеризации получают матрицу из гомополимера пропилена (M), в третьем реакторе полимеризации (R3) получают фракцию эластомерного сополимера пропилена-этилена в присутствии матрицы из гомополимера пропилена (M), полученной на более ранних стадиях a) и b).

В другом предпочтительном способе также включают стадию предварительной полимеризации перед проведением реакции в первом реакторе полимеризации (R1).

На этой стадии предварительной полимеризации перед проведением реакции в первом реакторе полимеризации получают (R1), смесь (MI) металлоценового катализатора и полипропилена (Pre-PP), полученную в реакторе предварительной полимеризации (PR). После предварительной полимеризации смесь (MI) металлоценового катализатора и полипропилена (Pre-PP), полученную в реакторе предварительной полимеризации (PR), перемещают в первый реактор (R1). Как правило, общее количество полипропилена (Pre-PP) в конечном гетерофазном полипропилене (HECO) довольно низкое и, как правило, составляет не более чем 5,0 масс.%, более предпочтительно ен более чем 4,0 масс.%, еще более предпочтительно в пределах от 0,5 до 4,0 масс.%, такое как в пределах от 1,0 до 3,0 масс.%

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как EP 0 887 379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Предпочтительно все каталитические компоненты вводят на стадии предварительной полимеризации. Однако, в случае, когда твердый каталитический компонент (i) и coкатализатор (ii) могут быть введены по отдельности, возможно введение только части coкатализатора на стадии предварительной полимеризации, и остальную часть вводят на последующих стадиях полимеризации. Также в таких случаях необходимо вводить такое количество coкатализатора на стадии предварительной полимеризации, которое достаточно для прохождения реакции полимеризации.

На стадии предварительной полимеризации возможно добавление других компонентов. Следовательно, для контроля молекулярной массы форполимера на стадии предварительной полимеризации может быть добавлен водород, как это известно из области техники, к которой относится настоящее изобретение. Дополнительно, для предотвращения слипания частиц друг с другом или со стенками реактора может быть использована антистатическая добавка.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Гетерофазный полипропилен по настоящему изобретению получают при использовании процесса многостадийной полимеризации, как указано выше, в присутствии каталитической системы.

В указанном выше способе для получения гетерофазной композиции полипропилена предпочтительно используют металлоценовый катализатор.

Такой металлоценовый катализатор может представлять любой металлоценовый катализатор для полимеризации пропилена, который предпочтительно позволяет катализировать полимеризацию и сополимеризацию пропилена и сомономеров под давлением от 500 до 10000 кПа, в частности при от 2500 до 8000 кПа и при температуре от 40 до 110°C, в частности при от 60 до 110°C.

Предпочтительно система металлоценового катализатора содержит металлоценовый комплекс с формулой (I), как описано в WO2013007650, используемый вместе с coкатализатором, содержащим соединение металла 13 группы, например, Al или бор.

Катализатор может быть использован в бесподложечной форме (форме без внешнего) носителя или в твердой форме. Катализатор может быть использован в виде гомогенного катализатора или гетерогенного катализатора.

Катализатор в твердой форме, предпочтительно в форме твердых частиц, может представлять как таковой нанесенный на внешний материал носителя, такой как оксид кремния или оксид алюминия, или по существу в предпочтительном варианте осуществления настоящего изобретения свободен от внешнего носителя, однако все еще находится в твердой форме. Например, твердый катализатор, полученный при использовании способа, в котором:

(a) получают эмульсионную систему жидкость/жидкость, указанная эмульсионная система жидкость/жидкость содержит раствор компонентов катализатора (i) и (ii), диспергированных в растворителе с получением, таким образом, диспергированных капель; и

(b) твердые частицы получают отверждением указанных диспергированных капель.

Этот способ также описан в WO2013007650,

КОМПОНЕНТ (B) БИМОДАЛЬНЫЙ МЕТАЛЛОЦЕНОВЫЙ ЛИНЕЙНЫЙ ПОЛИЭТИЛЕН НИЗКОЙ ПЛОТНОСТИ (MLLDPE)

В качестве 2-го основного компонента в композиции полипропилена присутствует бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE).

Указанный бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE):

(ii-a) представляет терполимер этилена и двух различных сомономеров, выбранных из альфа-олефинов с от 4 до 10 атомов углерода, и

(ii-b) получен при использовании металлоценового катализатора, и

(ii-c) имеет плотность от 915 до 930 кг/м3 (согласно ISO 1183).

Подходящие бимодальные металлоценовые линейные полиэтилены низкой плотности (mLLDPE) представляют примеры, известные из WO2016083208, EP3257879 и EP3257895,

Такой бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE) содержит по меньшей мере:

(i) компонент этиленового полимера (A) с MFR2 от 1,0 до 10,0 г/10 минут (согласно ISO 1133 при температуре 190°C при нагрузке 2,16 кг) и

(ii) компонент этиленового полимера (B) с MFR2 от 0,2 до 0,9 г/10 минут (согласно ISO 1133 при температуре 190°C при нагрузке 2,16 кг).

Используемый в описании настоящей патентной заявки термин «бимодальный» в контексте бимодального металлоценового линейного полиэтилена низкой плотности (mLLDPE) означает бимодальность относительно скорости течения расплава (MFR) компонентов этиленового полимера (A) и (B), то есть, компоненты этиленового полимера (A) и (B) имеют различные показатели MFR.

Дополнительно к бимодальности, то есть разнице между MFR компонентов этиленового полимера (A) и (B), металлоценовый линейный полиэтилен низкой плотности (mLLDPE) также может представлять бимодальный, например, относительно одного или обоих из двух дополнительных свойств:

- Бимодальность, то есть, разница между, типом сомономера или содержанием сомономера(ов), присутствующего в компонентах этиленового полимера (A) и (B), или обоих типов и содержания(ий) сомономеров, присутствующих в компонентах этиленового полимера (A) и (B); и/или

- плотность компонентов этиленового полимера (A) и (B).

Два альфа-олефиновых сомономера с от 4 до 10 атомами углерода металлоценового линейного полиэтилена низкой плотности (mLLDPE) предпочтительно представляет 1-бутен и 1-гексен.

Как указано выше в указанных патентных заявках, бимодальный металлоценовый линейный полиэтилен низкой плотности (mLLDPE) получают при использовании металлоценового катализатора.

Металлоценовый катализатор, который означает каталитически активный металлоценовый комплекс, используемый вместе с coкатализатором, который также известен, как активатор. Подходящими активаторами являются алкильные соединения металлов и, в частности, соединения алкилалюминия, известные из предшествующего уровня техники. По существу подходящие активаторы, используемые с металлоценовыми катализаторами, представляют окси-соединения алкилалюминия, такие как метилалюмоксан (MAO), тетраизобутилалюмоксан (TIBAO) или гексаизобутилалюмоксан (HIBAO).

Предпочтительные бимодальные металлоценовые линейные полиэтилены низкой плотности содержат компонент этиленового полимера (A) с более низким количеством (мол.%) сомономера, чем компонент этиленового полимера (B), например, количество сомономера, предпочтительно 1- бутена, в компоненте этиленового полимера (A) составляет от 0,05 до 0,9 мол.%, более предпочтительно от 0,1 до 0,8 мол.%, при этом количество сомономера, предпочтительно 1-гексена, в компоненте этиленового полимера (B) составляет от 1,0 до 5,0 мол.%, более предпочтительно от 1,2 до 3,5 мол.%.

Общее количество сомономеров, присутствующих в бимодальном металлоценовом линейном полиэтилене низкой плотности, составляет в пределах от 1,0 до 6,0 мол.%, предпочтительно в пределах от 1,2 до 5,5 мол.% и более предпочтительно в пределах от 1,3 до 5,0 мол.%.

Распределение молекулярной массы (MWD, Mw/Mn) бимодального металлоценового линейноного полиэтилена низкой плотности составляет в пределах от 2,0 до 5,0, предпочтительно в пределах от 2,2 до 4,8 и более предпочтительно в пределах от 2,4 до 4,6.

Предпочтительно бимодальный металлоценовый линейный полиэтилен низкой плотности содержит компонент этиленового полимера (A) в количестве от 30 до 70 масс.%, более предпочтительно от 35 до 60 масс.% и еще более предпочтительно от 40 до 45 масс.%, и компонент этиленового полимера (B) в количестве от 70 до 30, более предпочтительно от 65 до 40 и еще более предпочтительно от 60 до 55 масс.%.

Наиболее предпочтительно бимодальный металлоценовый линейный полиэтилен низкой плотности состоит из компонентов этиленового полимера (A) и (B) в качестве только единственных полимерных компонентов.

ДОПОЛНИТЕЛЬНЫЕ НЕОБЯЗАТЕЛЬНЫЕ КОМПОНЕНТЫ

Композиция полипропилена согласно настоящее изобретение может дополнительно содержать:

(C) гомополимер полипропилена и/или

(D) альфа-нуклеирующий агент

КОМПОНЕНТ (C)

В качестве оптического компонента (C) гомополимер полипропилена может быть добавлен в количестве от 0,0 до 6,0 масс.%, предпочтительно от 1,0 до 5,0 масс.% и более предпочтительно в количестве от 1,5 до 3,0 масс.% от общей массы композиции.

Подходящие гомополимеры полипропилена имеют скорость течения расплава MFR2 (ISO 1133; 230°C; 2,16 кг) в пределах от 0,5 до 100,0 г/10 минут, предпочтительно в пределах от 1,0 до 40,0 г/10 минут and более предпочтительно в пределах от 1,5 до 10,0 г/10 минут.

Такие гомополимеры полипропилена могут либо представлять коммерчески доступные, такие как, например HB306MO, HD905 или HF955MO или Borealis,

либо могут быть получены при использовании подходящего способа, включающего, в частности, процессы смешивания, такие как механическое смешивание, включающее процессы смешивания и перемешивания в расплаве и любую их комбинацию наряду со смешиванием in-situ в процессе полимеризации. Они могут быть получены при использовании способов, известных специалисту в области техники, к которой относится настоящее изобретение, включая периодические процессы и непрерывные процессы.

Предпочтительные гомополимеры полипропилена получают при использовании процесса последовательной полимеризации, как указано выше для HECO, в присутствии каталитической системы, содержащей катализатор Циглера-Натта или металлоценовый катализатор. Предпочтительно используют металлоценовый катализатор.

КОМПОНЕНТ (D)

В качестве необязательного компонента (D) может быть добавлен альфа-нуклеирующий агент (зародышеобразователь) в количестве от 0,0 до 1,0 масс.%, предпочтительно 0,05 до 0,8 масс.% и более предпочтительно в количестве от 0,1 до 0,5 масс.% от общей массы композиции.

Примеры подходящих альфа-нуклеирующих агентов(зародышеобразователей) могут быть выбраны из группы, состоящей из:

(i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия; соль кальция гексагидрофталевой кислоты;

(ii) растворимых нуклеирующих агентов (зародышеобразователи), таких как производные сорбита, например, ди(алкилбензилиден)сорбиты, такие как 1,3:2,4-25 дибензилиден сорбит, 1,3:2,4-ди(4-метилбензилиден) сорбит, 1,3:2,4-ди(4- этилбензилиден) сорбит и 1,3:2,4-Бис(3,4-диметилбензилиден) сорбит, наряду с производными нонита, например, 1,2,3-тридеокси-4,6;5,7-бис-O-[(4-пропилфенил)метилен] нонита, и бензол-трисамиды, такие как замещенные 1,3,5-бензолтрисамиды, такие как N,N’,N’’-трис-трет-бутил-1,3,5- бензолтрикарбоксиамид, N,N’,N’’-трис-циклогексил-1,3,5-бензол-трикарбоксиамид и N-[3,5-бис-(2,2-диметил-пропиониламино)-фенил]-2,2-диметил-пропионамид, где равно предпочтительны 1,3:2,4-ди(4-метилбензилиден) сорбит и N-[3,5-бис-(2,2-диметил-пропиониламино)-фенил]-2,2-диметил-пропионамид,

(iii) солей сложных диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4, 6,-ди-трет- бутилфенил) фосфата или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил) фосфата] и гидроксибис (2,4,8,10-тетра-трет- бутил-6-гидрокси-12H-дибензо(d,g)(1,3,2) диоксафосфоцин 6-оксидато) алюминий, где предпочтительным является гидроксибис (2,4,8,10-тетра-трет- бутил-6-гидрокси-12H-дибензо(d,g)(1,3,2) диоксафосфоцин 6-оксидато) алюминий; и

(iv) полимерных нуклеирующих агентов, таких как полимеризованные виниловые соединения, в частности винилциклоалканы, такие как винилциклоалканы, такие как винилциклогексан (VCH), поли(винилциклогексан) (PVCH), винилциклопентан, и винил-2-метил циклогексан, 3-метил-1-бутен, 3-этил-1-гексен, 3-метил-1-пентен, 4-метил-1-пентен или их смесей. По существу предпочтительным является PVCH.

Композиция полипропилена по настоящему изобретению содержит указанную выше смесь компонента (A) и компонента (B), и необязательные компоненты (C) и/или (D). Дополнительно, композиция может необязательно содержать одну или более дополнительную добавку в общем количестве от 0,0 вплоть до 5,0 масс.% от общей массы композиции, выбранную из группы, содержащей агенты, снижающие трение, агенты против слипания, УФ-стабилизаторы, поглотители кислот, антиоксиданты, антистатические агенты и аналогичное им.

Такие добавки хорошо известны специалисту в области техники, к которой относится настоящее изобретение.

Агенты, снижающие трение, также хорошо известны из области техники, к которой относится настоящее изобретение. Агенты, снижающие трение, мигрируют на поверхность и действуют, как лубриканты в отношении взаимодействия полимера с полимером и в отношении взаимодействия полимера с металлическим валов, что приводит в результате к снижению коэффициента трения (CoF). Примерами являются амиды жирных кислот, такие как эрукамиды (CAS No. 112-84-5), олеамиды (CAS No. 301-02-0) или стеарамиды (CAS No. 124-26-5).

Примерами антиоксидантов, хорошо известных из области техники, к которой относится настоящее изобретение, являются стерически затрудненные фенолы (такие как CAS No. 6683-19-8, также доступные на рынке, как Irganox 1010 FF™ от BASF), антиоксиданты на основе фосфора (такие как CAS No. 31570-04-4, также доступные на рынке, как Hostanox PAR 24 (FF)™ от Clariant, или Irgafos 168 (FF)TM от BASF), антиоксиданты на основе серы (такие как CAS No. 693- 36-7, доступные на рынке, как Irganox PS-802 FL™ от BASF), антиоксиданты на основе азота (такие как 4,4’-бис(1,1’-диметилбензил)дифениламин), или смеси антиоксидантов.

Поглотители кислот также хорошо известны из области техники, к которой относится настоящее изобретение. Примерами являются стеараты кальция, стеараты натрия, стеараты цинка, оксиды магния и цинка, синтетический гидроталькит (например, SHT, CAS-no. 11097-59-9), лактаты и лактилаты, наряду со стеаратом кальция (CAS 1592-23-0) и стеаратом цинка (CAS 557-05-1).

Хорошо известные агенты против слипания представляют натуральный кремний, такой как диатомитовая земля (такая как CAS-no. 60676-86-0 (SuperfFloss™), CAS-no.60676-86-0 (SuperFloss E™), или CAS-no. 60676-86-0 (Celite 499™)), синтетический кремний (такой как CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 112926-00-8, CAS-no. 7631-86-9, или CAS-no. 7631-86-9), силикаты (такой как силикат алюминия (Kaolin) CAS-no. 1318-74-7, алюмосиликат натрия CAS-no. 1344-00-9, кальцинированная глина CAS-no. 92704-41-1, силикат алюминия CAS-no. 1327-36-2, или силикат кальция CAS- no. 1344-95-2), синтетические цеолиты (такие как гидроалюмосиликат кальция-магния CAS-no. 1344-01-0, CAS-no. 1344-01-0, или гидроалюмосиликат кальция-магния CAS-no. 1344-01-0).

Подходящими УФ-стабилизаторами являются, например, бис-(2,2,6,6-тетраметил-4-пиперидил)-себакат (CAS 52829-07-9, Tinuvin 770); 2-гидрокси-4-n-октокси-бензофенон (CAS 1843-05-6, Chimassorb 81).

Подходящими антистатическими агентами являются, например, сложные эфиры глицерина (CAS No. 97593-29-8) или этиксилированные амины (CAS No. 71786-от 60-2 или 61791-31-9), или этиксилированные амиды (CAS No. 204-393-1).

Как правило, такие добавки добавляют в количестве 100-2000 частей на миллион для каждого отдельного компонента.

Необязательные добавки добавляют или во время смешивания компонента (a) и компонента (b), или добавляют уже в компонент (a) и/или (b) во время их получения, то есть, во время гранулирования.

КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА

Композиция полипропилена по настоящему изобретению по существу характеризуется его специфическими оптическими и механическими свойствами.

Композиция полипропилена по настоящему изобретению имеет ударную прочность с надрезом по Шарпи (NIS, ISO 179 1eA , как определено при температуре 23°C) меньшей мере 15,0 кДж/м², предпочтительно в пределах от 15,0 до 50,0 кДж/м2, более предпочтительно в пределах от 20,0 до 45,0 кДж/м2, еще более предпочтительно в пределах от 25,0 до 40,0 кДж/м2. Ударную прочность с надрезом по Шарпи измеряют согласно ISO 179/1eA, как определено при температуре 23° C, при использовании тестовых пластин, полученных литьем под давлением, как описано в EN ISO 1873-2,

Ударная прочность с надрезом по Шарпи (NIS, ISO 179 1eA, как определено при температуре -20°C) составляет по меньшей мере 1,0 кДж/м², вплоть до 3,0 кДж/м², предпочтительно вплоть до 2,0 кДж/м².

Композиция полипропилена по настоящему изобретению предпочтительно имеет показатель мутности менее 35,0%, предпочтительно от 15,0% до 32,0%, более предпочтительно от 20,0% до 30,0%. Показатель мутности измеряют согласно ASTM D1003 при использовании полученных литьем под давлением пластин толщиной 1 мм, полученных, как описано в EN ISO 1873-2,

Дополнительно, предпочтительно композиция полипропилена имеет модуль упругости при изгибе, как измерено согласно ISO 178, меньшей мере 600 МПа, более предпочтительно меньшей мере 800 МПа и еще более предпочтительно по меньшей мере 900 МПа.

Верхний предел для модуля упругости при изгибе композиции полипропилена может составлять вплоть до 2000 МПа, предпочтительно вплоть до 1600 МПа и более предпочтительно вплоть до 1200 МПа.

В одном варианте осуществления настоящего изобретения композиция полипропилена имеет оптикомеханическую характеристику (OMA)по меньшей мере 500 или более. Верхний предел предпочтительно составляет 2000, предпочтительно оптикомеханическая характеристика (OMA) составляет по меньшей мере от 600 до вплоть до 1800, более предпочтительно по меньшей мере от 800 до вплоть до 1500.

Оптикомеханическую характеристику (OMA) определяют согласно приведенной ниже формуле:

Flex Modulus -Модуль упругости при изгибе

Haze-Мутность

Композиция полипропилена по настоящему изобретению характеризуется довольно умеренной скоростью течения расплава. Соответственно, композиция полипропилена имеет скорость течения расплава MFR2 (230 °C/ 2,16 кг), как измерено согласно ISO 1133, в пределах от 0,5 до 100,0 г/10 минут, предпочтительно в пределах от 1,0 до 50,0 г/10 минут, более предпочтительно в пределах от 2,0 до 30,0 г/10 минут и еще более предпочтительно в пределах от 3,0 до 10,0 г/10 минут.

Предпочтительно желательно композиция полипропилена термомеханически стабильна. Соответственно, понятно, что композиция полипропилена имеет температуру плавления по меньшей мере 140°C, более предпочтительно в пределах от 140 до 165°C, еще более предпочтительно в пределах от 145 до 160°C.

Температуру плавления (Tm) измеряют при использовании DSC согласно ISO 11357/3.

Как правило, композиция полипропилена по настоящему изобретению имеет температуру кристаллизации > 120°C, предпочтительно в пределах от 121 до 132°C, более предпочтительно в пределах от 122 до 130°C. Температуру кристаллизации (Tc) измеряют при использовании DSC согласно ISO 11357/3.

Композиция полипропилена по настоящему изобретению содержит:

Компонент (A) в количестве от 95,0 до 55,0 масс.%

Компонент (B) в количестве от 5,0 до 45,0 масс.%

Компонент (C) в количестве от 0,0 to 6,0 масс.% и

Компонент (D) в количестве от 0,0 до 1,0 масс.% от общей массы композиции.

Предпочтительно композиция полипропилена по настоящему изобретению содержит:

Компонент (A) в количестве от 90,0 до 75,0 масс.%

Компонент (B) в количестве от 10,0 до 25,0 масс.%

Компонент (C) в количестве от 1,0 до 5,0 масс.% и

Компонент (D) в количестве от 0,05 до 0,8 масс.% от общей массы композиции.

Как общеизвестно и указано выше, композиция может необязательно содержать одну или более дополнительную добавку в общем количестве от 0,0 вплоть до 5,0 масс.% от общей массы композиции, выбранную из группы, содержащей агенты, снижающие трение, агенты против слипания, УФ-стабилизаторы, поглотители кислот, антиоксиданты, антистатические агенты и аналогичное им, таким образом, общая сумма (A), (B), (C), (D) и необязательных дополнительных добавок составляет 100,0 масс.%

ИЗДЕЛИЕ

Композиция полипропилена по настоящему изобретению может быть дополнительно переработана в конечный продукт, то есть, изделие, при использовании рутинных технологий получения, таких как литьем под давлением, литьем в форме с прессованием, литьем с раздувом (экструзия или формование с вытяжением и раздувом), экструзией (пленка, лист, трубы, трубные изделия, профильная экструзия), экструзией пленки с раздувом, термоформированием и аналогичное им. Предпочтительно изделия представляют упаковочные контейнеры, полученные при использовании литья под давлением, литьем с раздувом или термоформированием, или упаковочные пленки, полученные экструзией пленки.

Следовательно, композиция полипропилена по настоящему изобретению подходит для получения различных изделий, таких как пленки (поливочные и раздувные пленки) для гибких упаковочных систем, таких как мешки или пакеты для пищевой и фармацевтической упаковки, или медицинские изделия наряду с литыми в формах изделиями.

В одном варианте осуществления настоящего изобретения настоящее изобретение относится к изделию, изделие представляет неориентированную монослойную пленку, содержащую композицию полипропилена по настоящему изобретению. Соответственно, настоящее изобретение также относится к изделию, где изделие представляет неориентированную монослойную пленку, такую как поливочная пленка или раздувная пленка, например, охлажденная воздухом раздувная пленка, содержащая по меньшей мере 90 масс.%, предпочтительно содержащая по меньшей мере 95 масс.%, еще более предпочтительно содержащая по меньшей мере 99 масс.% композиции полипропилена по настоящему изобретению.

Указанная выше композиция подходит для получения раздувных пленок наряду с поливочными пленками.

По существу предпочтительными по настоящему изобретению являются монослойные пленки толщиной от 5 до 300 μм, предпочтительно от 10 до 200 μм, более предпочтительно от 20 до 150 μм.

В другом варианте осуществления настоящего изобретения настоящее изобретение относится к изделию, где изделие представляет литое в форме изделие, содержащее композицию полипропилена по настоящему изобретению.

Литые в форме изделия могут быть получены литьем под давлением в форме, формованием с вытяжкой или формованием с вытяжением и раздувом. По существу предпочтительными литыми в формах изделиях являются литые под давлением в форме изделия.

Литые в форме изделия предпочтительно представляют тонкостенные изделия с толщиной стенки от 300 микрометров до 2 мм. Более предпочтительно тонкостенные изделия имеют толщину стенки от 300 микрометров до 1400 микрометров, и еще более предпочтительно тонкостенные изделия имеют толщину стенки от 300 микрометров до 900 микрометров.

Литые в форме изделия по настоящему изобретению могут представлять контейнеры, такие как чаши, кружки, стаканы с мерной шкалой, поддоны или части таких изделий, такие как с прозрачными окошками, крышки, или аналогичное им.

Изделия по настоящему изобретению также подходят для медицинских или диагностических целей, таких как шприцы, пробирки или стаканы с мерной шкалой, титровальные планшеты, пипетки и аналогичное им.

ПРИМЕНЕНИЕ В КАЧЕСТВЕ МОДИФИКАТОРА

Как указано выше, настоящее изобретение также относится к применению бимодального металлоценового линейноного полиэтилена низкой плотности (mLLDPE), как указано выше, в качестве модификатора для гетерофазных полипропиленов (HECO), как указано выше, для улучшения ударной прочности и оптических свойств HECO.

Добавление mLLDPE в HECO позволяет получить композицию с ударной прочностью с надрезом по Шарпи (NIS, ISO 179 1eA, как определено при температуре 23°C) по меньшей мере 15,0 кДж/м², предпочтительно в пределах от 15,0 до 50,0 кДж/м2, более предпочтительно в пределах от 20,0 до 45,0 кДж/м2, еще более предпочтительно в пределах от 25,0 до 40,0 кДж/м2. Ударную прочность с надрезом по Шарпи измеряют согласно ISO 179/1eA при температуре 23° C при использовании тестовых пластин, полученных литьем под давлением, как описано в EN ISO 1873-2.

Дополнительно, применение mLLDPE в качестве модификатора позволяет получить композиции с показателем мутности менее 35,0%, предпочтительно от 15,0% до 32,0%, более предпочтительно от 20,0% до 30,0%. Показатель мутности измеряют согласно ASTM D1003 при использовании полученных литьем под давлением пластин толщиной 1 мм, полученных, как описано в EN ISO 1873-2,

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ:

Методы измерения

Скорость течения расплава

Скорость течения расплава (MFR) определяют согласно ISO 1133 и указывают в г/10 минут. MFR является показателем текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

Скорость течения расплава MFR2 гетерофазного полипропилена (HECO) измеряют при температуре 230°C и нагрузке 2,16 кг (MFR230/2,16) согласно ISO 1133.

Скорость течения расплава MFR2 бимодального металлоценового линейного полиэтилена низкой плотности (mLLDPE) измеряют при температуре 190°C и нагрузке 2,16 kg (MFR190/2,16) согласно ISO 1133.

Скорость течения расплава MFR2 композиции полипропилена измеряют при температуре 230°C и нагрузке 2,16 kg (MFR230/2,16) согласно ISO 1133.

Плотность

Плотность измеряют согласно ISO 1183. Образец получают литьем в форме с прессованием согласно ISO 1873.

Дифференциальная сканирующая калориметрия (DSC анализ), температура плавления (Tm) и температура кристаллизации (Tc):

Измерения провели при использовании дифференциальной сканирующей калориметрии (DSC) TA Instrument Q2000 и образцов размером от 5 до 7 мг. DSC проводят согласно ISO ISO 11357/ part 3 /method C2 в цикле нагревание /охлаждение/ нагревание при показателе сканирования 10 °C/минуту при температуре в пределах от -30 до +225°C.

Температуру кристаллизации и теплоту кристаллизации (Hc) определили по стадии охлаждения, при этом температуру плавления и теплоту плавления (Hf) определяют на второй стадии нагревания.

Содержание сомономера C2 в HECO

Содержание этилена в сополимерах полипропилена и этилена при использовании ИК спектроскопии

Для количественного определения содержания этилена в сополимерах полипропилена и этилена используют количественную инфракрасную (ИК) спектроскопию путем калибровки по первичному методу

Калибровку провели при использовании набора внутренних некоммерческих калибровочных стандартов известного содержания этилена, определенных количественной спектроскопией ядерно- магнитного резонанса (ЯМР)13С в состоянии раствора.

Процедуру калибровки провели обычным способом, хорошо задокументированным в литературе. Калибровочный набор состоял из 38 калибровочных стандартов с содержанием этилена в пределах 0,2-75,0 масс.%, полученных либо в экспериментальном, либо в полном масштабе в различных условиях. Калибровочный набор был выбран, чтобы отразить типичное разнообразие сополимеров, встречающихся в конечном методе количественной ИК спектроскопии.

Количественные ИК спектры регистрировали в твердом состоянии с использованием FTIR(ИК-Фурье)-спектрометра Bruker Vertex 70. Спектры записывали при использовании квадратных пленок размером 25x25 мм толщиной 300 uм, полученных литьем в форме с прессованием при 180 - 210 ° С и 4 - 6 Мпа.

Для образцов с очень высоким содержанием этилена (> 50 мол.%) использовали пленки толщиной 100 uм. Использовали стандартную трансмиссионную ИК-Фурье спектроскопию с использованием спектрального диапазона 5000-500 см-1, апертуры 6 мм, спектрального разрешения 2 см-1, 16 фоновых сканирований, 16 спектральных сканирований, коэффициента заполнения нулевой интерферограммы 64 и 3-членной аподизации Блэкманна-Харриса (Blackmann-Harris).

Количественный анализ провели при использовании общей площади деформаций качания CH2 при 730 и 720 см-1 (AQ), соответствующих (CH2)> 2 структурным единицам (метод интегрирования G, пределы 762 и 694 см-1). Количественная полоса была нормализована по площади полосы СН при 4323 см-1 (AR), соответствующей структурным единицам СН (метод интегрирования G, пределы 4650, 4007 см-1). Затем вычисляли содержание этилена в массовых процентах по нормированному поглощению (AQ / AR) с использованием квадратичной калибровочной кривой. Калибровочную кривую ранее построили при использовании метода наименьших квадратов (OLS) путем регрессии нормализованных поглощений и первичного содержания сомономера, измеренного при использовании калибровочного набора.

Анализ Crystex

Метод кристаллической и растворимой фракций

Композиции кристаллической (CF) и растворимой фракции (SF) полипропилена (PP), а также содержание сомономера и характеристическую вязкость соответствующих фракций анализируют при использовании CRYSTEX QC, Polymer Char (Valencia, Spain).

Схематическое представление прибора CRYSTEX QC приведено на Фигуре 1а. Кристаллическая и аморфная фракции разделяются посредством температурных циклов растворения при 160 ° C, кристаллизации при 40 °C и повторного растворения в 1,2,4-трихлорбензоле (1,2,4-TCB) при 160 ° C, как показано на Фигуре 1b. Количественная оценка SF и CF и определение содержания этилена (C2) проводится при использовании инфракрасного детектора (IR4) и онлайн-2-капиллярного вискозиметра, который используется для определения очевидной вязкости (IV).

IR4 детектор представляет собой детектор с несколькими длинами волн, детектирующий ИК-поглощение в двух разных диапазонах (CH3 и CH2) для определения концентрации и содержания этилена в сополимерах этилена-полипропилена. Детектор IR4 калибруют при использовании серии из 8 сополимеров EP с известным содержанием этилена в пределах от 2 масс. До 69 масс.% (Определено13C-ЯМР) и различной концентрацией от 2 до 13 мг / мл для каждого использованного сополимера EP, используемого для калибровки.

Количество растворимой фракции (SF) и кристаллической фракции (CF) коррелирует посредством калибровки XS с количеством «Фракции, растворимой в холодном ксилоле» (XCS), и, соответственно, фракции ксилола, нерастворимой в холодной воде (XCI), определенной согласно стандартному гравиметрическому методу, согласно ISO16152, калибровка XS проводится тестированием различных сополимеров EP с содержанием XS в диапазоне 2-31 масс.%

Характеристическую вязкость (IV) исходного сополимера EP и его растворимую и кристаллическую фракции определяют при использовании онлайнового 2-капиллярного вискозиметра и соотносят с соответствующими показателями IV, определенными стандартным методом в декалине согласно ISO 1628. Калибровка достигается различными EP PP сополимерами с IV = 2-4 дл/г.

Образец композиции полипропилена для анализа взвешивают в концентрациях от 10 мг/мл до 20 мг/мл. После автоматического заполнения флакона 1,2,4-ТХБ, содержащего 250 мг/л 2,6-трет-бутил-4-метилфенола (ВНТ) в качестве антиоксиданта, образец растворяют при 160 ° С до полного растворения, обычно в течение 60 мин при постоянном перемешивании 800 об / мин.

Как показано на Фигурах 1a и b, определенный объем раствора образца впрыскивается в колонку, заполненную инертным носителем, где происходит кристаллизация образца и отделение растворимой фракции от кристаллической части. Этот процесс повторяется два раза. Во время первого впрыска весь образец измеряют при высокой температуре, определяя IV [дл/г] и C2 [масс.%] композиции PP. Во время второго впрыска измеряют растворимую фракцию (при низкой температуре) и кристаллическую фракцию (при высокой температуре) с циклом кристаллизации (Масс.% SF, Масс.% C2, IV)

EP означает сополимер этилена и пропилена.

PP означает полипропилен.

На Фигуре 1a приведена принципиальная схема прибора CRYSTEX QC.

На Фигуре 1b приведена диаграмма элюирования приведенного в качестве примера образца этилен-пропиленового сополимера и полученных растворимых и кристаллических фракций в колонке TREF (колонка, заполненная инертным материалом, например стеклянными шариками) (смотрите, Del Hierro, P.; Ortin, A.; Monrabal, B.; ‘Soluble Fraction Analysis in polypropylene, The Column Advanstar Publications, February 2014. Pages 18-23).

Содержание сомономера C2 + C4 + C6 в mLLDPE

Оценка микроструктуры при использовании ЯМР спектроскопии

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для оценки содержания сомономера в полимерах.

Количественный анализ13C{1H} ЯМР спектра записывают в состоянии расплава при использовании ЯМР спектрометра Bruker Advance III 500, работающего на частотах в пределах от 500,13 до 125,76 МГц для1H и13C, соответственно. Весь спектр записывают при использовании13C оптимизированного 7мм датчика измерения линейных величин под магическим углом вращения (MAS) при температуре 150°C при использовании во всей пневматике газообразного азота.

Около 200 мг материала помещают в циркониевый MAS ротор с внешним диаметром 7 мм и скручивают при 4 кГц. Такой план был выбран главным образом из-за высокой чувствительности, необходимой для быстрой идентификации и точного количественного определения.{klimke06, parkinson07, castignolles09} Создают стандартное одноимпульсное возбуждение при использовании NOE (ядерный эффект Оверхауза) с кратковременной задержкой повторного цикла {pollard04, klimke06} и схемой развязки RS-HEPT {fillip05,griffin07}. Всего для спектра потребовалось 1024 (1к) импульсов.

Проводят количественный анализ на основе13C{1H} ЯМР спектра с определенным средним значением и определяют соответствующие количественные значения при использовании интеграла. Все химические сдвиги внутренне привязаны к сигналу объемного метилена (δ+) при 30,00 чнм.

Количества этилена количественно определяют при использовании интеграла метиленовых (δ+) сайтов при 30,00 чнм, с учетом количества соответствующих сайтов на мономер:

E= Iδ+/ 2

Наличие изолированных сомономерных единиц корректируют, исходя из количества присутствующих изолированных сомономерных единиц:

Etotal = E + (3∙B + 2∙H)/2

Total- общее,

где B и H определены их соответствующими сомономерами. Коррекцию для последовательного и непоследовательного встраивания сомономера, при наличии, осуществляют аналогичным образом.

Наблюдали характерные сигналы, соответствующие встраиванию 1-бутена, и фракцию сомономера рассчитали, как фракцию 1-бутена в полимере относительно всех мономеров в полимере:

fBtotal = ( Btotal / ( Etotal + Btotal + Htotal )

Total - (общее)

Количество изолированного 1-бутена, встроенного в EEBEE последовательности, количественно определяют при использовании интеграла *B2 сайта при 38,3 частей на миллион с учетом количества указанных сайтов на сомономер:

B = I*B2

Количество последовательно встроенного 1-бутена в EEBBEE последовательности количественно определяют при использовании интеграла ααB2B2 сайта при 39,4 частей на миллион с учетом количества указанных сайтов на сомономер:

BB = 2 * IααB2B2

Количество непоследовательно встроенного 1-бутена в EEBEBEE последовательности количественно определяют при использовании интеграла ββB2B2 сайта при 24,7 частей на миллион с учетом количества указанных сайтов на сомономер:

BEB = 2 * IββB2B2

В виду перекрытия *B2 и *βB2B2 сайтов изолированного (EEBEE) и непоследовательно встроенного (EEBEBEE) 1-бутена, соответственно, общее количество изолированного 1-бутена корректируют, исходя из количества присутствующего непоследовательно встроенного 1-бутена:

B = I*B2 - 2 * IββB2B2

Общее содержание 1-бутена рассчитали, исходя из суммы изолированного последовательно и непоследовательно встроенного 1-бутена:

Btotal(общее) = B + BB + BEB

Общую молярную фракцию 1-бутена в полимере рассчитали, как следующее:

fB = Btotal(общее)/(Etotal + Btotal + Htotal)

Количество изолированного 1-гексена, встроенного в EEHEE последовательности, количественно определяют при использовании интеграла *B4 сайта при 39,9 частей на миллион с учетом количества указанных сайтов на сомономер:

H = I*B4

Количество последовательно встроенного 1-гексена в EEHHEE последовательности количественно определяют при использовании интеграла ααB4B4 сайта при 40,5 частей на миллион с учетом количества указанных сайтов на сомономер:

HH = 2 * IααB4B4

Количество непоследовательно встроенного 1-гексена в EEHEHEE последовательности количественно определяют при использовании интеграла ββB4B4 сайта при 24,7 частей на миллион с учетом количества указанных сайтов на сомономер:

HEH = 2 * IααB4B4

Общую молярную фракцию 1-гексена в полимере рассчитали, как:

fH = ( Htotal(общий) / ( Etotal + Btotal + Htotal )

Молярный процент введенного сомономера рассчитали по молярной фракции:

B [мол.%] = 100 * fB

H [мол.%] = 100 * fH

Массовый процент введенного сомономера рассчитали по молярной фракции:

B [масс.%] = 100 * ( fB * 56.11) / ( (fB * 56.11) + (fH * 84,16) + ((1-(fB + fH)) * 28,05) )

H [масс.%] = 100 * ( fH * 84,16 ) / ( (fB * 56.11) + (fH * 84,16) + ((1-(fB + fH)) * 28,05) )

Ссылки:

Klimke, K., Parkinson, M., Piel, C., Kaminsky, W., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2006; 207:382,

parkinson07

Parkinson, M., Klimke, K., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2007; 208:2128.

pollard04

Pollard, M., Klimke, K., Graf, R., Spiess, H.W., Wilhelm, M., Sperber, O., Piel, C., Kaminsky, W., Macromolecules 2004;37:813,

filip05

Filip, X., Tripon, C., Filip, C., J. Mag. Resn. 2005, 176, 239

griffin07

Griffin, J.M., Tripon, C., Samoson, A., Filip, C., and Brown, S.P., Mag. Res. in Chem. 2007 45, S1, S198

castignolles09

Castignolles, P., Graf, R., Parkinson, M., Wilhelm, M., Gaborieau, M., Polymer 50 (2009) 2373

busico01

Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443

busico97

Busico, V., Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromoleucles 30 (1997) 6251

zhou07

Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225

busico07

Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128

resconi00

Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253

Содержание фракции, растворимой в холодном ксилоле (XCS), измеряют при температуре 25°C согласно ISO 16152, first edition; 2005.

Характеристическая вязкость (iV)

Измерения проводят согласно DIN ISO 1628/1, October 1999 в декалине при температуре 135°C.

Модуль упругости при изгибе

Модуль упругости при изгибе определяют при использовании 3-точечного изгиба при температуре 23 °C, согласно ISO 178 при использовании тестовых образцов, полученных литьем под давлением 80 x 10 x 4 мм3, как описано в EN ISO 1873-2.

Ударная прочность с надрезом (NIS):

Ударную прочность с надрезом по Шарпи (NIS) определяют согласно ISO 179 1eA при +23 °C или при -20 °C, при использовании тестовых образцов, полученных литьем под давлением 80 x 10 x 4 мм3, как описано в EN ISO 1873-2.

Мутность