Композиция полипропилена с улучшенной прочностью соединения в горячем состоянии - RU2716077C2

Код документа: RU2716077C2

Чертежи

Описание

Настоящее изобретение относится к композиции полипропилена, используемой для получения термосвариваемых пленок и термоплавких адгезивов. Также настоящее изобретение относится к способу получения композиции полипропилена, для применения композиции в термоплавких пленках и адгезивах, в изделиях, в частности, пленках и адгезивах, содержащих композицию полипропилена, и способам их получения.

В области упаковки часто требуется наносить покрытие на изделие, подложку или пленку для обеспечения термосвариваемости. По существу желательным покрытием является таковое из термосвариваемой пленки, которое может быть соединено с самим собой, с другой пленкой или другой подложкой с приложением тепла и/или давления. Таким образом, изделие, подложка или пленка могут быть соединены свариванием с образованием такой структуры, как пакеты или другие упаковочные материалы. В частности, применения пленок с высокими требованиями, таких как пленки для устройств для формования и наполнения упаковки, требует помимо других свойств, таких как низкая температура начала сваривания, хорошие свойства соединения в горячем состоянии. Соединение в горячем состоянии представляет измеряемую прочность связи, в то время как полимер в термосваренной части пленки находится в полурасплавленном/полутвердом состоянии. Прочность соединения здесь и далее в описании настоящей патентной заявки выражается в усилии отрыва соединения в горячем состоянии (N), необходимом для разрыва термосваренных слоев, содержащих композицию по настоящему изобретению, которое измеряют, как описано ниже в экспериментальной части.

Ламинаты и одно или многослойные пленки с термосвариваемым слоем часто используют в устройствах для формования и наполнения упаковки. Эти устройства образуют из пленки непрерывный поток из упаковок, которые могут быть укупорены термосоединением пленка-пленка. Такую упаковку, как правило, получают в процессе, в котором одновременно происходит термосваривание дна упаковки и ее заполнение, при этом она может располагаться, как вертикально, так и горизонтально. Следовательно, соединение в горячем состоянии, находясь в полурасплавленном/полутвердом состоянии, должно выдержать массу продукта, заполняющего упаковку и, как правило, также выдержать давление воздуха, как правило, используемого, чтобы помочь транспортировать продукт. Соединение в горячем состоянии, как правило, является важным фактором улучшения эффективности процесса получения упаковки.

В области полиолефиновых пленок свойства конкретного типа пленки, как правило, связаны с композицией полиолефина, содержащейся в такой пленке. Следовательно, основным требованием к композиции полиолефина является наличие хороших свойств соединения в горячем состоянии.

Свойство соединения в горячем состоянии также является важным в других применениях, где используют термоплавкие адгезивы. Термоплавкие адгезивы используют в таких применениях, как, например, производство памперсов и гигиенических прокладок, упаковок герметично укупоривающихся емкостей типа кейсов и изделий для герметичного укупоривания картонных коробок, в брошюровочно-переплетных процессах при производстве книг, при этикетировании бутылок, в деревообработке, применение в области текстильных изделий и самоклеящихся изделий.

В WO 2011064119 описывается композиция полиолефина, используемая для получения термосвариваемых пленок, содержащих сополимеры пропилена и другие компоненты полиолефина, в частности, композиция полиолефина, содержащая все в процентах по массе:

a) от 60 до 94% одного или более сополимера пропилена с одним или более сомономером, выбранным из этилена, C4-C8 альфа олефина и их комбинаций, где содержание сомономера или сомономеров в (А) составляет от 5 до 25%, предпочтительно от 7 до 20%; это может составлять:

b) от 2 до 20% одного или более гомо или сополимера 1-бутена;

c) от 1 до 20% эластомерного или пластомерного полиолефина или композиции полиолефина.

Полимеризованные сомономеры представляют в результате статистически распределенный сополимер. Баланс термосвариваемости (очень низкая температура начала сваривания), соединения в горячем состоянии и оптических свойств (в частности, низкая мутность) получают смешиванием основной части специфических сополимеров пропилена с полимером 1-бутена и эластомерного или пластомерного полиолефина или композиции полиолефина.

Недостатком композиции WO 2011064119 является то, что соединение в горячем состоянии достигается при использовании по меньшей мере 3 компонентов в композиции и что в качестве сомономера в композиции полиолефина требуется бутен, что является недостатком с точки зрения повторной переработки. Объект настоящего изобретения позволяет решить одну или более из указанных выше проблем, в частности, обеспечить более простую композицию и композицию, которую будет легче повторно перерабатывать, с хорошими свойствами соединения в горячем состоянии для применения в термоплавкой пленке и термоплавком адгезиве с хорошими свойствами для применения термоплавкого адгезива.

Согласно настоящему изобретению одна или более указанная выше проблема решается обеспечением композиции полипропилена, содержащей:

а) от 55,0 до 90,0 масс. % неупорядоченного сополимера кристаллического пропилена (С-РР), содержащего мономеры пропилена и от 1,0 до 6,5 масс. % по меньшей мере одного сомономера, выбранного из этилена и С4 - С12 альфа олефина, с температурой плавления в пределах от 135 до 155°С, как измерено согласно ISO 11357-3, и скоростью течения расплава (MFR2) в пределах от 0,1 до 15 г/10 минут, как измерено согласно ISO 1133 при температуре 230°С и при нагрузке 2,16 кг

И

b) от 10,0 до 45,0 масс. % аморфного сополимера пропилена (AM РР), содержащего мономеры пропилена, и от 30,0 до 50,0 масс. % по меньшей мере одного сомономера, выбранного из этилена и С4-С12 альфа олефина и с температурой стеклования Tg(b) в пределах от -60 до -40°С, масс. % от обшей массы С-РР и АМ-РР сополимеров,

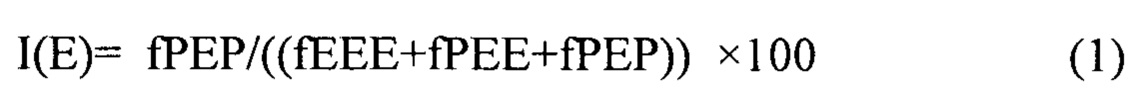

c) указанная композиция полипропилена со скоростью течения расплава (MFR2) в пределах от 0,3 до 90 г/10 минут, как измерено согласно ISO 1133 при температуре 230°С и при нагрузке 2,16 кг, и также с относительным содержанием соединенных в блоки последовательностей сомономера I(E) в пределах от 20 до 50%, как рассчитано согласно уравнению:

где

I(E) - относительное содержание соединенных в блоки последовательностей сомономера [в %];

fPEP - молярная фракция последовательностей пропилен/сомономер/пропиленРЕР) в образце;

fPEE - молярная фракция последовательностей пропилен/сомономер/сомономер (РЕЕ) и последовательной сомономер/сомономер/пропилен (ЕЕР) в образце;

fEЕЕ - молярная фракция последовательностей сомономер/сомономер/сомономер (ЕЕЕ) в образце,

где все концентрации последовательностей приведены согласно статистическому анализу данных по триадам, полученных при использовании13С-ЯМР. Распределение последовательности сомономера при анализе триад с использованием данных13C-NMR может быть определено при использовании метода анализа Kakugo et al. (Kakugo, M, Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150). Этот метод был выбран за его надежность и за то, что области интегрирования не требуют большой регулировки, как описано в экспериментальной части, для повышения применимости к более широкому ряду содержаний сомономеров. Следует отметить, что здесь и далее самые низкие и самые высокие указанные показатели любых пределов входят в эти пределы.

Этилен является предпочтительным сомономером, соответственно, таким образом, в композиции полипропилена по меньшей мере 50, более предпочтительно по меньшей мере 70, 80, 90 или даже 95 масс. % сомономеров в неупорядоченном сополимере кристаллического пропилена (С-РР) и в аморфном сополимере пропилена (АМ-РР) представляют сомономеры этилена. В случае применения сомономеров, иных, чем этилен, предпочтительно сомономеры представляют только этилен и бутилен. Наиболее предпочтительно по существу 100 масс. % сомономеров представляют сомономеры этилена.

Композиция полипропилена по настоящему изобретению содержит матрицу (М) из неупорядоченного сополимера кристаллического пропилена (С-РР), в которой диспергированы включения, содержащие аморфный сополимер пропилена (АМ-РР). Используемый в описании настоящей патентной заявки термин «включения» предпочтительно указывает на то, что матрица и включения образуют различные фазы в композиции полипропилена.

Настоящее изобретение относится, в частности, к композиции полипропилена, которая содержит в качестве полимерных компонентов только неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР) и предпочтительно по существу состоит из С-РР и АМ-РР сополимера. Она представляет продукт, который производят и продают для применения, в частности, в термоплавких пленках или термоплавких адгезивах, для чего предполагается применять другие компоненты, добавляемые в композицию сополимера, как описано ниже. Считается, что незначительное количество полиэтилена может образоваться, как побочный продукт реакции, во время получения неупорядоченного сополимера кристаллического пропилена (С-РР) и аморфного сополимера пропилена (AM РР). Такое незначительное количество полиэтилена, образовавшегося во время этой реакции, считается частью композиции полипропилена, состоящей из С-РР и АМ-РР.

Способы получения неупорядоченного сополимера кристаллического пропилена (С-РР) и аморфного сополимера пропилена (АМ-РР) известны в области техники, к которой относится настоящее изобретение. Конкретные условия выбирают с учетом специфических признаков композиции полипропилена по настоящему изобретению, как указано ниже. Как правило, в процессе полимеризации присутствует катализатор полимеризации. Как правило, катализатор полимеризации представляет катализатор Циглера-Натта. Предпочтительно катализатор типа Циглера-Натта представляет стереоспецифический, твердый с высоким выходом каталитического компонента, содержащий в качестве основных компонентов Mg, Ti и Cl. Предпочтительно дополнительно к твердому каталитическому компоненту в процессе полимеризации используют по меньшей мере один сокатализатор, наряду с по меньшей мере одним внешним донором.

Компоненты катализатора могут быть нанесена на подложку в форме частиц, такую как, например, неорганический оксид, такой как, например, оксид кремния или оксид алюминия. В качестве альтернативы, твердую подложку может формировать галогенид магния. Также возможно не наносить компоненты катализатора на внешнюю подложку, а получить катализатор при использовании метода отверждения эмульсии или метода осаждения, хорошо известных специалисту в области получения катализаторов.

Твердый катализатор, как правило, также содержит по меньшей мере один донор электронов (внутренний донор электронов) и необязательно алюминий. Подходящие внешние доноры электронов, используемые в процессе полимеризации, хорошо известны из предшествующего уровня техники и включают простые эфиры, кетоны, амины, спирты, фенолы, фосфороводороды и силаны.

Примеры подходящих катализаторов Циглера-Натта и компонентов катализаторов описаны среди прочего в WO 87/07620, WO 92/21705, WO 93/11165, WO 93/11166, WO 93/19100, WO 97/36939, WO 98/12234, WO 99/33842, WO 03/000756, WO 03/000757, WO 03/000754, WO 03/000755, WO 2004/029112, ЕР 2610271, WO 2012/007430, WO 92/19659, WO 92/19653, WO 92/19658, US 4382019, US 4435550, US 4465782, US 4473660, US 4560671, US 5539067, US 5618771, ЕР 45975, ЕР 45976, ЕР 45977, WO 95/32994, US 4107414, US 4186107, US 4226963, US 4347160, US 4472524, US 4522930, US 4530912, US 4532313, US 4657882, US 4581342, US 4657882. Предпочтительные катализаторы Циглера-Натта и компоненты катализаторов описаны в WO 2010009827.

Неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), содержащиеся в композиции полипропилена по настоящему изобретению, могут быть получены в отдельном процессе полимеризации и затем смешаны, например, в устройстве для смешивания, предпочтительно в устройстве для смешивания в расплаве, таком как экструдер. Более предпочтительно их получают в непрерывном или полунепрерывном процессе полимеризации на последующих стадиях, таких как в реакторах, соединенных в серию или в каскад. Соответственно и предпочтительно такой непрерывный процесс полимеризации включает по меньшей мере три стадии в реакторах, такие как, например, одна стадия полимеризации в реакторе полимеризации в массе (например, циркуляционный реактор), стадия полимеризации в 1-ом газофазном реакторе и стадия полимеризации во 2-ом газофазном реакторе и необязательная стадия полимеризации в реакторе предварительной полимеризации. Преимущество такого процесса состоит в достижении лучшей совместимости компонентов и получении более гомогенного продукта.

Как правило, полимеризация содержит по меньшей мере одну стадию полимеризации и на каждой стадии полимеризация может быть проведена в растворе, суспензии, псевдоожиженном слое, в массе или газовой фазе. В одном конкретном варианте осуществления настоящего изобретения процесс полимеризации состоит по меньшей мере из одной стадии в реакторе полимеризации в массе и по меньшей мере одной стадии полимеризации в газофазном реакторе, каждая стадия включает по меньшей мере один реактор и все реакторы соединены в каскад. В одном по существу предпочтительном варианте осуществления настоящего изобретения процесс полимеризации включает по меньшей мере один реактор полимеризации в массе и по меньшей мере один газофазный реактор, соединенные в таком порядке. В одном предпочтительном варианте осуществления настоящего изобретения процесс полимеризации включает один реактор полимеризации в массе и по меньшей мере два газофазных реактора, например, два или три газофазных реактора. Процесс полимеризации может дополнительно содержать стадии предварительной полимеризации и стадии пост реакторной обработки. Как правило, стадии предварительной полимеризации включают стадии полимеризации в реакторах предварительной полимеризации. При таком процессе полимеризации для достижения специфических свойств полученных в результате сополимеров пропилена используют высокотемпературную полимеризацию. Типичные температуры процесса представляют 60°С или выше, предпочтительно 80°С или выше, более предпочтительно 85°С или выше. Указанная выше высокотемпературная полимеризация может быть проведена в некоторых или во всех реакторах реакторного каскада.

Предпочтительный процесс полимеризации представляет «циркуляционно-газофазный» процесс полимеризации, такой как разработанный Borealis и известный, как технология BORSTAR™. Примеры такого процесса полимеризации приведены в ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 и WO 00/68315. Другой предпочтительный процесс полимеризации представляет суспензионно-газофазный процесс, названный процессом Spheripol™.

Настоящее изобретение также относится к самому предпочтительному способу получения композиции полипропилена по настоящему изобретению и композиции полипропилена, получаемой способом по настоящему изобретению, указанный способ включает стадии:

a) предварительной полимеризации пропилена в реакторе предварительной полимеризации в присутствии катализатора Циглера-Натта, сокатализатора и внешнего донора с получением реакционной смеси (RM-1), содержащей полипропилен (Pre РР),

b) перемещения реакционной смеси (RM-1) в циркуляционный реактор,

c) полимеризации в циркуляционном реакторе пропилена и по меньшей мере одного сомономера, выбранного из этилена и C4-C12 альфа-олефина, предпочтительно пропилена и этилена, в присутствии реакционной смеси (RM-1) с получением реакционной смеси (RM-2),

d) перемещения реакционной смеси (RM-2) в газофазный реактор,

e) полимеризации в газофазном реакторе-1 пропилена и по меньшей мере одного сомономера, выбранного из этилена и С4-С12 альфа-олефина, предпочтительно пропилена и этилена, с получением реакционной смеси (RM-3), содержащей неупорядоченный сополимер кристаллического пропилена (С-РР) по настоящему изобретению,.

f) перемещения реакционной смеси (RM-3) в газофазный реактор 2,

g) полимеризации в газофазном реакторе-2 пропилена и по меньшей мере одного сомономера, выбранного из этилена и C4-C12 альфа-олефина, предпочтительно пропилена и этилена, с получением реакционной смеси (RM-4), содержащей неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (AM РР) по настоящему изобретению,

h) извлечения композиции полипропилена по настоящему изобретению.

Принимая во внимание достижение признака содержания соединенного в блок I(E), в способе предпочтительно применяют:

a) катализатор на основе Циглера-Натта, включающий металл группы 2 и металл группы 6, содержащийся в катализаторе, который включает внутренний донор электронов, триэтилалюминия (TEAL) в качестве сокатализатора и дициклопентилдиметоксисилана в качестве внешнего донора (донор D),

b) соотношение водород/пропилен (Н2/С3) в циркуляционном реакторе в пределах от 0,1 до 0,4 моль/кмоль,

c) соотношение водород/пропилен (Н2/С3) в газофазном реакторе-1 в пределах от 2,5 до 27,0 моль/кмоль,

d) соотношение водород/пропилен (Н2/С3) в газофазном реакторе-2 в пределах от 60 до 270 моль/кмоль

и

e) соотношение этилен/пропилен (С2/С3) в циркуляционном реакторе в пределах от 0,0 до 25 моль/кмоль, предпочтительно в пределах 1-10 моль/кмоль, более предпочтительно в пределах 2-8 моль/кмоль.

f) соотношение этилен/пропилен (С2/С3) в газофазном реакторе-1 в пределах от 25,0 до 50,0 моль/кмоль, предпочтительно в пределах от 27,0 до 45,0 моль/кмоль

g) соотношение этилен/пропилен (С2/С3) в газофазном реакторе-2 в пределах от 500 до 600 моль/кмоль, предпочтительно в пределах от 510 до 580 моль/кмоль.

В способе условия и относительные количества мономеров и относительные количества образовавшихся промежуточных продуктов выбирают, таким образом, чтобы достичь композицию полипропилена, содержащую:

a) от 55,0 до 90,0 масс. % неупорядоченного сополимера кристаллического пропилена (С-РР), содержащего мономеры пропилена и от 1,0 до 6,5 масс. % по меньшей мере одного сомономера, выбранного из этилена и C4-C12 альфа-олефина, с температурой плавления в пределах от 135 до 155°С, как измерено согласно ISO 11357-3, и скоростью течения расплава (MFR2) в пределах от 0,1 до 15 г/10 минут, как измерено согласно ISO 1133 при температуре 230°С и при нагрузке 2,16 кг

и

b) от 10,0 до 45,0 масс. % аморфного сополимера пропилена (AM РР), содержащего мономеры пропилена и от 30,0 до 50,0 масс. % по меньшей мере одного сомономера, выбранного из этилена и С4-С12 альфа-олефина и с температурой стеклования Tg(b) в пределах от -60 до -40°С, количество неупорядоченного сополимера кристаллического пропилена и аморфного сополимера пропилена, содержащегося в композиции полипропилена, рассчитывают на основе общего количества композиции полипропилена,

с) указанная композиция полипропилена со скоростью течения расплава (MFR2) в пределах от 0,3 до 90 г/10 минут, как измерено согласно ISO 1133 при температуре 230°С.

Каталитическая система Циглера-Натта, используемая при предпочтительном получении композиции полипропилена по настоящему изобретению, представляет катализатор на основе Циглера-Натта, содержащий металл группы 2 и металл группы 6, содержащийся в катализаторе, который включает внутренний донор электронов. Дополнительно каталитическая система содержит сокатализатор, включающий соединение алкилалюминия; и внешний донор электронов, включающий соединение силана. Конкретные примеры каталитических систем, используемых по настоящему изобретению, описаны, например, в WO 03000754 и ЕР1484345, которые введены здесь ссылкой. В более предпочтительном варианте осуществления настоящего изобретения катализатор представляет катализатор на основе Циглера-Натта, содержащий триэтилалюминия (TEAL) в качестве сокатализатора и дициклопентилдиметоксисилана в качестве внешнего донора (донор D).

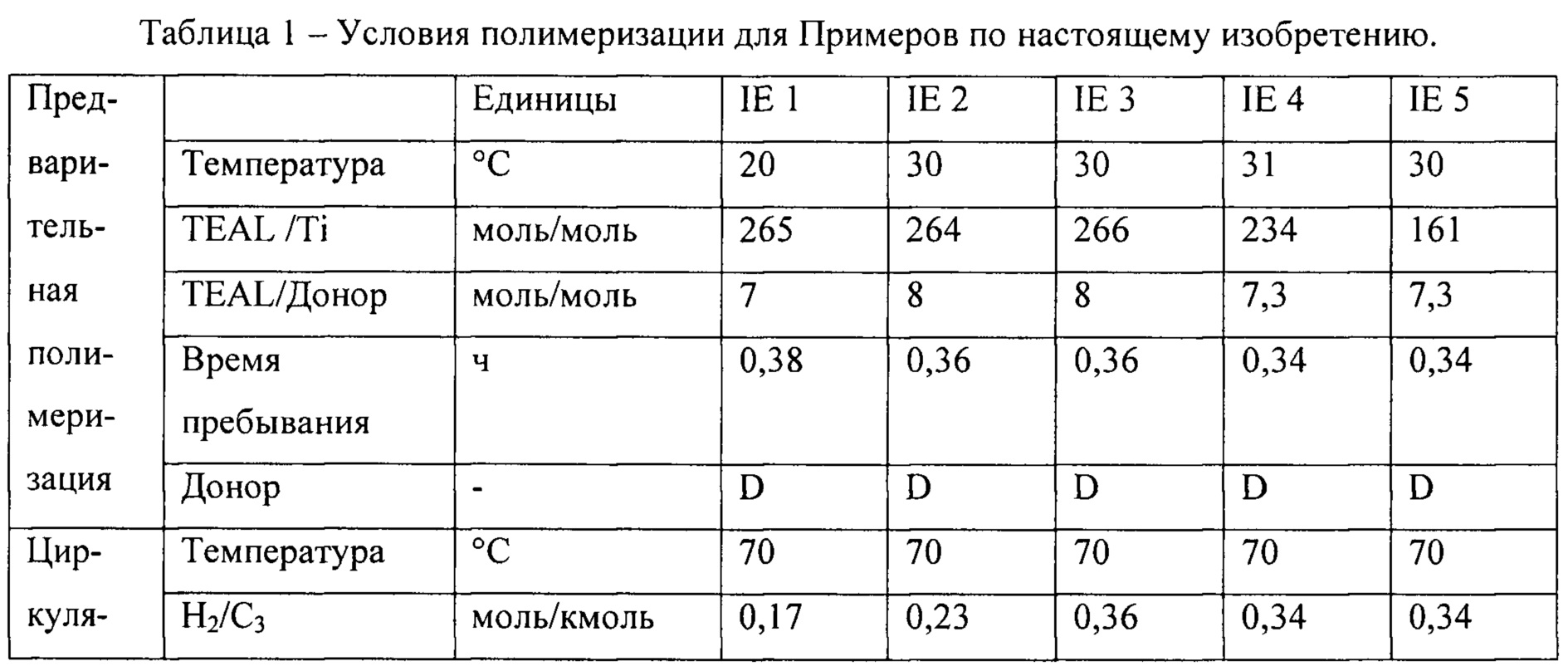

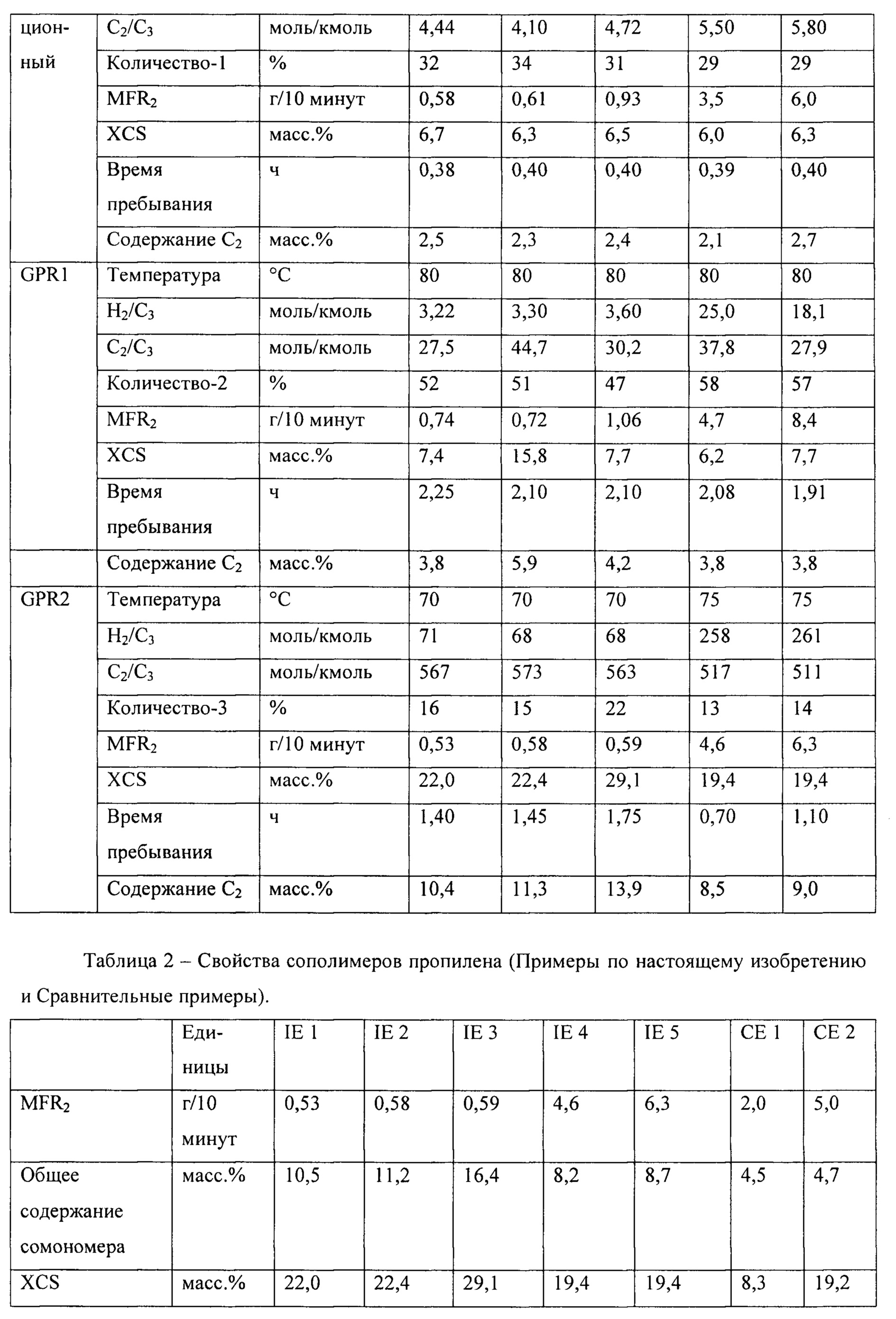

Предпочтительный последовательный процесс полимеризации, включающий по меньшей мере три стадии полимеризаци в реакторе, такие как, например, одна стадия полимеризации в реакторе полимеризации в массе (циркуляционный реактор), стадия полимеризации в 1-ом газофазном реакторе и стадия полимеризации во 2-ой газофазном реакторе и необязательная стадия полимеризации в реакторе предварительной полимеризации, описаны детально в примерах, и аббревиатура, приведенная здесь, представляет аббревиатуру, используемую в Примерах Таблицы 2. Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что композиция полипропилена получена по меньшей мере в двух реакторах, таких как три реактора, соединенных в серию. Соответственно, неупорядоченный сополимер кристаллического пропилена (С-РР) предпочтительно получают на стадии полимеризации в реакторе полимеризации в массе и на стадии полимеризации в 1-ом газофазном реакторе (GPR1) и затем перемещают на стадию полимеризации во 2-ой газофазный реактор (GPR2). На стадии полимеризации во 2-ом газофазном реакторе аморфный сополимер пропилена (AM-РР) получают в присутствии неупорядоченного сополимера кристаллического пропилена (С-РР). В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор предпочтительно представляет циркуляционный реактор (LR) (для полимеризации в массе). Соответственно, стадию полимеризации в массе в реакторе полимеризации в массе проводят в циркуляционном реакторе (Циркуляционный).

Если требуется, то перед проведением стадии полимеризации в массе в реакторе полимеризации в массе проводят необязательную стадию предварительной полимеризации. Стадию предварительной полимеризации проводят в реакторе предварительной полимеризации (PRE POL), где полимеризуют пропилен. На необязательной стадии полимеризации в реакторе предварительной полимеризации получают реакционную смесь (RM-1), содержащую полипропилен (Pre РР). Предварительную полимеризацию проводят в присутствии катализатора Циглера-Натта. Катализатор Циглера-Натта, сокатализатор и внешний донор - все подают в реактор предварительной полимеризации. Однако это не исключает возможности того, что на более поздней стадии, например, дополнительный сокатализатор и/или внешний донор добавляют в процессе полимеризации, например, в циркуляционный реактор. Рабочая температура в реакторе предварительной полимеризации составляет в пределах от 0,0 до 60°С, предпочтительно в пределах от 15 до 50°С, более предпочтительно в пределах от 20 до 45°С. Давление в реакторе предварительной полимеризации не является критичным, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление в реакторе предварительной полимеризации может составлять в пределах от 20 до 100 бар, предпочтительно в пределах от 30 до 70 бар. В реактор предварительной полимеризации для контроля молекулярной массы полипропилена (Pre РР) может быть добавлен водород.

В циркуляционный реактор (Loop) подают поток мономера, содержащий пропилен и по меньшей мере один сомономер, выбранный из этилена и С4-С12 альфа-олефина, и в случае, когда проводят стадию полимеризации в реакторе предварительной полимеризации, то подают вместе с необязательной реакционной смесью (RM-1), содержащей полипропилен (Pre РР), как получено на стадии полимеризации в реакторе предварительной полимеризации. В случае, когда процесс последовательной полимеризации не включает необязательную стадию полимеризации в реакторе предварительной полимеризации, катализатор Циглера-Натта, сокатализатор и внешний донор - все подают в циркуляционный реактор вместе с потоком мономера, содержащим пропилен и по меньшей мере один сомономер, выбранный из этилена иС4-С12 альфа-олефина. В циркуляционном реакторе процесса последовательной полимеризации получают реакционную смесь (RM-2), содержащую сополимер пропилена (РР СОР). Рабочая температура в циркуляционном реакторе составляет в пределах от 62 до 85°С, предпочтительно в пределах от 65 до 82°С, более предпочтительно в пределах от 67 до 80°С. Как правило, давление в циркуляционном реакторе составляет в пределах от 20 до 80 бар, предпочтительно в пределах от 30 до 70 бар, более предпочтительно в пределах от 35 до 65 бар. Водород может быть добавлен в циркуляционный реактор для контроля молекулярной массы, то есть, скорости течения расплава MFR2 сополимера пропилена (РР СОР), содержащегося в реакционной смеси (RM-2).

Как правило, соотношение водород/пропилен (Н2/С3) в циркуляционном реакторе составляет в пределах от 0,1 до 0,4 моль/кмоль, предпочтительно в пределах от 0,15 до 0,38 моль/кмоль, более предпочтительно в пределах от 0,17 до 0,36 моль/кмоль. Как правило, соотношение этилен/ пропилен (С2/С3) в циркуляционном реакторе составляет в пределах от 0. 0 до 25 моль/кмоль, предпочтительно в пределах 1-10 моль/кмоль, более предпочтительно в пределах 2-8 моль/кмоль.

Реакционную смесь (RM-2) циркуляционного реактора напрямую подают в газофазный реактор 1. Используемый в описании настоящей патентной заявки термин «прямая подача» относится к способу, когда содержимое циркуляционного реактора подают непосредственно на следующую стадию в газофазный реактор. Пропилен и по меньшей мере один сомономер, выбранный из этилена иС4-С12 альфа-олефина, подают в газофазный реактор 1. В газофазном реакторе-1 процесса последовательной полимеризации получают реакционную смесь (RM-3), содержащую неупорядоченный сополимер кристаллического пропилена (С-РР). Рабочая температура в газофазном реакторе-1 составляет в пределах от 75 до 95°С, предпочтительно в пределах от 78 до 92°С, более предпочтительно в пределах от 78 до 88°С. Как правило, давление в газофазном реакторе-1 составляет в пределах от 5 до 50 бар, предпочтительно в пределах от 15 до 40 бар. Водород может быть добавлен в газофазный реактор 1 для контроля молекулярной массы, то есть, скорости течения расплава MFR2неупорядоченного сополимера кристаллического пропилена (С-РР). Как правило, соотношение водород/пропилен (Н2/С3) в газофазном реакторе-1 составляет в пределах от 2,5 до 27,0 моль/кмоль, предпочтительно в пределах от 3,0 до 26,0 моль/кмоль, более предпочтительно в пределах от 3,2 до 25,0 моль/кмоль. Как правило, соотношение этилен/пропилен (С2/С3) в газофазном реакторе-1 составляет в пределах от 25,0 до 50,0 моль/кмоль, предпочтительно в пределах от 27,0 до 45,0 моль/кмоль.

Затем реакционную смесь (RM-3) из газофазного реактора напрямую подают в газофазный реактор 2. Пропилен и по меньшей мере один сомономер, выбранный из этилена иС4-С12 альфа-олефина, добавляют в газофазный реактор 2. В газофазном реакторе-2 процесса последовательной полимеризации получают реакционную смесь (RM-4), содержащую неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (AM РР), то есть, содержащую композицию полипропилена по настоящему изобретению. Рабочая температура в газофазном реакторе-2 составляет в пределах от 75 до 95°С, предпочтительно в пределах от 78 до 92°С, более предпочтительно в пределах от 85 до 92°С. Как правило, давление в газофазном реакторе-2 составляет в пределах от 5 до 50 бар, предпочтительно в пределах от 15 до 40 бар. Водород может быть добавлен в газофазном реакторе-2 для контроля молекулярной массы, то есть, скорости течения расплава MFR2неупорядоченного сополимера кристаллического пропилена (С-РР) и аморфного сополимера пропилена (AM РР). Как правило, соотношение водород/пропилен (Н2/С3) в газофазном реакторе-2 составляет в пределах от 60,0 до 270,0 моль/кмоль, предпочтительно в пределах от 65,0 до 265,0 моль/кмоль, более предпочтительно в пределах от 68,0 до 261,0 моль/кмоль. Как правило, соотношение этилен/пропилен (С2/С3) в газофазном реакторе-2 составляет в пределах от 500 до 600 моль/кмоль, предпочтительно в пределах от 510 до 580 моль/кмоль. Точный контроль условий полимеризация и параметров реакции известен из предшествующего уровня техники.

После окончания полимеризации в газофазном реакторе-2 композицию полипропилена по настоящему изобретению извлекают при использовании традиционных процедур. Как правило, извлеченная композиция полипропилена по настоящему изобретению находится в форме частиц. Полученная в результате композиция полипропилена в форме частиц может быть подвергнута гранулированию в традиционном экструдере-смесителе с различными добавками, такими как стабилизаторы, антиоксиданты, поглотители ультрафиолетовых лучей, антистатические агенты и понижающие трение агенты.

Также настоящее изобретение относится к композиции полипропилена, получаемой указанным выше предпочтительным способом по настоящему изобретению.

Другие соединения могут быть смешаны с композицией полипропилена, содержащей неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР). В случае, когда смешивание проводят в экструдере, в экструдер могут быть введены другие соединения, например, через боковой питатель. Примеры других соединений, которые могут быть смешаны с неупорядоченным сополимером кристаллического пропилена (С-РР) и аморфным сополимером пропилена (АМ-РР) для получения композиции полипропилена по настоящему изобретению представляют, например, такие добавки, как стабилизаторы, антиоксиданты, поглотители ультрафиолетовых лучей, антистатические агенты и понижающие трение агенты.

Неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), содержащиеся в композиции полипропилена по настоящему изобретению, как правило, содержат мономеры пропилена и по меньшей мере одного сомономера, выбранного из этилена и С4-С12 альфа-олефина, в частности выбранным из этилена и С4-С8 альфа-олефина, например, 1-бутен и/или 1-гексен. Предпочтительно неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР) содержат, более предпочтительно состоят по меньшей мере из одного сомономера, выбранного из группы, состоящей из этилена, 1-бутена и 1-гексена. Более предпочтительно неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР) содержат помимо пропилена единицы, полученные из этилена и/или 1-бутена. Предпочтительным сомономером является этилен, и в случае, когда присутствуют указанные выше другие сомономеры, сомономер этилена предпочтительно является основным сомономером. Соответственно, сомономеры в композиции полипропилена в таком случае содержат по меньшей мере 50,0 масс. % болеепредпочтительно по меньшей мере 60, 70, 80, 90 или даже 95 масс. % сомономеров этилена, количество сомономера этилена рассчитывают на основе общего количества сомономеров, содержащихся в неупорядоченном сополимере кристаллического пропилена (С-РР) и аморфном сополимере пропилена (АМ-РР), содержащихся в композиции полипропилена. В наиболее предпочтительном варианте осуществления настоящего изобретения неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР) содержат только единицы, полученные из этилена и пропилена, и предпочтительно неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР) состоят из тех же самых сомономеров, предпочтительно этилена. Соответственно, аморфный сополимер пропилена (АМ-РР) предпочтительно представляет этилен-пропиленовый каучук (EPR), при этом неупорядоченный сополимер кристаллического пропилена (С-РР) представляет неупорядоченный этилен-пропиленовый сополимер.

Композиция полипропилена, как правило, имеет общее содержание сомономера, предпочтительно этилена, в пределах от 7,0 до 25,0 масс. %, предпочтительно в пределах от 7,5 до 22,0 масс. %, более предпочтительно в пределах от 8,0 до 20,0 масс. %. Подходящий нижний предел составляет 7,0 масс. %, предпочтительно 7,5 масс. %, более предпочтительно 8,0 масс. %. Подходящий верхний предел составляет 25,0 масс. %, предпочтительно 22,0 масс. %, более предпочтительно 20,0 масс. %. Общее содержание сомономера в композиции полипропилена рассчитывают, исходя из общего количества мономеров в неупорядоченном сополимере кристаллического пропилена (С-РР) и аморфного сополимера пропилена (AM-РР), содержащихся в композиции полипропилена.

Неупорядоченный сополимер кристаллического пропилена (С-РР) имеет содержание сомономера в пределах от 1,0 до 6,5 масс. %, предпочтительно в пределах от 2,0 до 6,2 масс. %, более предпочтительно в пределах от 2,5 до 6,0 масс. %. Подходящий нижний предел составляет 1,0 масс. %, предпочтительно 2,0 масс. %, более предпочтительно 2,5 масс. %. Подходящий верхний предел составляет 6,5 масс. %, предпочтительно 6,2 масс. %, более предпочтительно 6,0 масс. %. Общее содержание сомономера в неупорядоченном сополимере кристаллического пропилена (С-РР) рассчитывают, исходя из общего количества мономеров в неупорядоченном сополимере кристаллического пропилена (С-РР). Неупорядоченный сополимер кристаллического пропилена (С-РР) имеет скорость течения расплава (MFR2) в пределах от 0,1 до 15 г/10 минут. MFR2 неупорядоченного сополимера кристаллического пропилена (С-РР) определяют согласно ISO 1133 при температуре 230°С и при нагрузке 2,16 кг. Предпочтительно неупорядоченный сополимер кристаллического пропилена (С-РР) имеет MFR2 в пределах от 0,3 до 10,0 г/10 минут, более предпочтительно в пределах от 0,4 до 9,0 г/10 минут. Подходящий нижний предел составляет 0,1 г/10 минут, предпочтительно 0,3 г/10 минут, более предпочтительно 0,4 г/10 минут. Подходящий верхний предел составляет 15,0 г/10 минут, предпочтительно 10,0 г/10 минут, более предпочтительно 9,0 г/10 минут. Неупорядоченный сополимер кристаллического пропилена (С-РР) имеет температуру плавления в пределах от 135 до 155°С, как измерено согласно ISO 11357-3, предпочтительно в пределах от 138 до 152°С, более предпочтительно в пределах от 140 до 150°С. Подходящий нижний предел составляет 135°С, предпочтительно 138°С, более предпочтительно 140°С. Подходящий верхний предел составляет 155°С, предпочтительно 152°С, более предпочтительно 150°С.

Аморфный сополимер пропилена (AM РР) имеет содержание сомономера в пределах от 30,0 до 50,0 масс. %, предпочтительно в пределах от 35,0 до 49,0 масс. %, более предпочтительно в пределах от 37,0 до 49,0 масс. %. Подходящий нижний предел составляет 30,0 масс. %, предпочтительно 35,0 масс. %, более предпочтительно 37,0 масс. %. Подходящий верхний предел составляет 50,0 масс. %, предпочтительно 49,0 масс. %. Общее содержание сомономера в аморфном сополимере пропилена (AM РР) рассчитывают, исходя из общего количества мономеров в аморфном сополимере пропилена (AM РР).

Композиция полипропилена по настоящему изобретению содержит от 55,0 до 90,0 масс. % неупорядоченного сополимера кристаллического пропилена (С-РР) и от 10,0 до 45,0 масс. % аморфного сополимера пропилена (AM РР). Предпочтительно композиция полипропилена по настоящему изобретению содержит от 60,0 до 89,0 масс. % неупорядоченного сополимера кристаллического пропилена и от 11,0 до 40,0 масс. % аморфного сополимера пропилена, более предпочтительно композиция полипропилена по настоящему изобретению содержит от 65,0 до 88,0 масс. % неупорядоченного сополимера кристаллического пропилена и от 12,0 до 35,0 масс. % аморфного сополимера пропилена. Проценты по массе представляют относительные от общей массы С-РР и АМ-РР сополимеров.

Как правило, композиция полипропилена имеет скорость течения расплава (MFR2) в пределах от 0,3 до 90,0 г/10 минут. MFR2 композиции полипропилена определяют согласно ISO 1133 при температуре 230°С и при нагрузке 2,16 кг. Предпочтительно композиция полипропилена имеет MFR2 в пределах от 0,4 до 50,0 г/10 минут, более предпочтительно в пределах от 0,5 до 25,0 г/10 минут, еще более предпочтительно в пределах от 0,5 до 10,0 г/10 минут, и еще наиболее предпочтительно менее чем 4,0 г/10 минут. Подходящий нижний предел составляет 0,3 г/10 минут, предпочтительно 0,4 г/10 минут, более предпочтительно 0,5 г/10 минут. Подходящий верхний предел составляет 90,0 г/10 минут, предпочтительно 50,0 г/10 минут, более предпочтительно 25,0 г/10 минут, еще более предпочтительно 10,0 г/10 минут, наиболее предпочтительно менее чем 4,0 г/10 минут. Как правило, композиция полипропилена имеет относительное содержание соединенных в блоки последовательностей сомономера I(E) в пределах от 20,0 до 50,0%, как рассчитано согласно уравнению:

где

I(E) - относительное содержание соединенных в блоки последовательностей сомономера [в %];

fPEP - молярная фракция последовательностей пропилен/сомономер/пропиленРЕР) в образце;

fPEE - молярная фракция последовательностей пропилен/сомономер/сомономер (РЕЕ) последовательностей сомономер/сомономер/пропилен (ЕЕР) в образце;

fEEE - молярная фракция последовательностей сомономер/сомономер/сомономер (ЕЕЕ) в образце,

где все концентрации последовательностей приведены согласно статистическому анализу данных по триадам, полученных при использовании13С-ЯМР. Предпочтительно 1(E) составляет в пределах от 22,0 до 47,0%, более предпочтительно в пределах от 23,0 до 45,0%. Наиболее предпочтительно сомономер представляет только этилен, и 1(E) относится к относительному содержанию соединенных в блоки последовательностей этилена.

Фракция, растворимая в холодном ксилоле (XCS), композиции полипропилена, измеренная согласно ISO 16152 при 25°С, как правило, составляет в пределах от 15,0 до 50,0 масс. %, предпочтительно в пределах от 15,0 до 45 или от 17,0 до 45,0 масс. %, более предпочтительно в пределах от 18,0 до 42,0 масс. %. Подходящий нижний предел составляет 15,0 масс. %, предпочтительно 17,0 масс. %, более предпочтительно 18,0 масс. %. Подходящий верхний предел составляет 50,0 масс. %, предпочтительно 45,0 масс. %, более предпочтительно 42,0 масс. %. Фракция, растворимая в холодном ксилоле (XCS), композиции полипропилена предпочтительно имеет характеристическую вязкость (IV) в пределах от 1,0 до 4,5 дл/г, предпочтительно в пределах от 1,2 до 4,0 или от 1,2 до 3,7 дл/г, более предпочтительно в пределах от 1,3 до 3,5 дл/г. Подходящий нижний предел составляет 1,0 дл/г, предпочтительно 1,2 дл/г, более предпочтительно 1,3 дл/г. Подходящий верхний предел составляет 4,5 дл/г, предпочтительно 3,7 дл/г, более предпочтительно 3,5 дл/г. Как правило, фракция, растворимая в холодном ксилоле (XCS), композиции полипропилена имеет содержание сомономера в пределах от 25,0 до 50,0 масс. %, предпочтительно в пределах от 27,0 до 47,0 масс. %, более предпочтительно в пределах от 28,0 до 45,0 или 30-45 масс. %. Подходящий нижний предел составляет 25,0 масс. %, предпочтительно 27,0 масс. %, более предпочтительно 28,0 масс. %. Подходящий верхний предел составляет 50,0 масс. %, предпочтительно 47,0 масс. %, более предпочтительно 45,0 масс. %. Как правило, фракция, растворимая в холодном ксилоле (XCS), композиции полипропилена имеет относительное содержание последовательностей соединенных в блоки сомономеров, предпочтительно этилена, I(E), как рассчитано при использовании указанного выше уравнения (1), в пределах от 15,0 до 45,0%, предпочтительно в пределах от 17 или от 18,0 до 40,0%, более предпочтительно в пределах от 19,0 или от 20 до 35,0%. Подходящий нижний предел составляет 15,0%, предпочтительно 18,0%, более предпочтительно 19,0%. Подходящий верхний предел составляет 45,0%, предпочтительно 40,0%, более предпочтительно 35,0%.

Композиция полипропилена, как правило, имеет по меньшей мере две температуры стеклования Tg(a) и Tg(b). Композиция полипропилена, как правило, имеет температуру стеклования Tg(a), относящуюся к неупорядоченному сополимеру кристаллического пропилена (С-РР), в пределах от -10,0 до 1,0°C, предпочтительно в пределах от -8,0 до 0,0°C, более предпочтительно в пределах от -7,0 до -1,0°C. Подходящий нижний предел составляет -10,0°C, предпочтительно -8,0°C, более предпочтительно -7,0°C. Подходящий верхний предел составляет 1,0°C, предпочтительно 0,0°C, более предпочтительно -1,0°C. Композиция полипропилена имеет температуру стеклования Tg(b), относящуюся к аморфному сополимеру пропилена (AM РР), в пределах от -60,0 до -40,0°C, предпочтительно в пределах от -58,0 до -45,0°C, более предпочтительно в пределах от -57,0 до -48,0°C. Подходящий нижний предел составляет -60,0°C, предпочтительно -58,0°C, более предпочтительно -57,0°C. Подходящий верхний предел составляет -40,0°C, предпочтительно -45,0°C, более предпочтительно -48,0°C. Температура стеклования дает представление об общих характеристиках композиции полипропилена, при том, что температура стеклования (в обоих случаях Tg(a) и Tg(b)) и при значительно более высоких пределах температуры около такой температуры стеклования. В частности, температура стеклования дает представление об общих характеристиках композиции полипропилена при более высоких температурах (выше чем Tg). Например, когда композицию полипропилена, нанесенную на подложку или нанесенную между подложками в конкретном компоненте, подвергают быстрой деформации или воздействию, оказывающему влияние на прочность, ударная вязкость при низких температурах, как отражено также показателем температуры стеклования, вносит свой вклад в ударную вязкость при более высоких температурах, в частности, при более высокой скорости деформации. В случае, когда композиция полипропилена имеет более чем одну температуру стеклования, каждая из них дает представление об общих характеристиках композиции полипропилена при и около каждой температуры стеклования. Следовательно, температура стеклования композиции полипропилена играет важную роль в ее свойствах, таких как, например, когезивные свойства, эластичность, ударная вязкость и гибкость. Указанная температура стеклования в пределах Tg(b) очень полезна, поскольку дает представление об общих характеристиках композиции полипропилена при обоих пределах, как при более низких пределах температуры, так и при более высоких пределах температуры, как указано выше, например, при комнатной температуре. Преимущество композиции полипропилена, нанесенной, например, на подложку, подвергаемую воздействию температур ниже нуля, состоит в том, что композиция полипропилена имеет хорошие свойства при холодной температуре. Примерами применения композиции полипропилена являются герметично укупоренные упаковки, герметично укупоривающиеся емкости типа кейсов, герметично укупоренные картонные коробки или герметично укупоренные поддоны, наряду с конструктивными элементами, оконными рамами, частями автомобилей, комплектующими изделиями и изделиями из нетканых материалов, хранимыми или используемыми при температурах ниже нуля.

Композиция полипропилена предпочтительно имеет температуру Vic-A более чем 80°С, предпочтительно в пределах от 85 до 130°С, более предпочтительно в пределах от 87 до 128°С, еще более предпочтительно в пределах от 88 до 125°С. Температуру Vicat-Композиции полипропилена определяют согласно ISO 306.

Предпочтительно композиция полипропилена имеет динамический модуль упругости (G'23) в пределах от 150 до 450 МПа, предпочтительно в пределах от 170 до 420 МПа, более предпочтительно в пределах от 180 до 400 МПа. Динамический модуль упругости (G'23) композиции полипропилена определяют согласно ISO 6721-07 при 23°С. Подходящий нижний предел составляет 150 МПа, предпочтительно 170 МПа, более предпочтительно 180 МПа. Подходящий верхний предел составляет 450 МПа, предпочтительно 420 МПа, более предпочтительно 400 МПа.

Композиция полипропилена предпочтительно имеет модуль упругости при растяжении (Е) в пределах от 300 до 700 МПа, как измерено при 23°С согласно ISO 527-1 на полученных литьем под давлением образцах. Предпочтительно композиция полипропилена имеет модуль упругости при растяжении в пределах от 330 до 670 МПа, более предпочтительно в пределах от 350 до 650 МПа. Подходящий нижний предел составляет 300 МПа, предпочтительно 330 МПа, более предпочтительно 350 МПа. Подходящий верхний предел составляет 700 МПа, предпочтительно 670 МПа, более предпочтительно 650 МПа.

Композиция полипропилена предпочтительно имеет гибкость более чем 0,8, как рассчитано согласно уравнению:

EAY - удлинение при пределе текучести,

TSY - прочность на разрыв при пределе текучести, в МПа и

Е - показатель модуля упругости при растяжении, в МПа,

EAY, TSY, и Е определяют при 23°С согласно ISO 527-1.

Композиция полипропилена предпочтительно имеет гибкость более чем 0,9, более предпочтительно гибкость более чем 1,1,

Как правило, композиция полипропилена имеет усилие отрыва соединения в горячем состоянии в пределах от 1,8 до 6,0 Н. Прочность соединения в горячем состоянии композиции полипропилена измеряют на пленках согласно методу, приведенному в части Примеров описания настоящей патентной заявки. Предпочтительно композиция полипропилена имеет усилие отрыва соединения в горячем состоянии в пределах от 1,9 до 5,5 Н, более предпочтительно в пределах от 2,0 до 5,0 Н. Подходящий нижний предел составляет 1,8 Н, предпочтительно 1,9 Н, более предпочтительно 2,0 Н. Подходящий верхний предел составляет 6,0 N, предпочтительно 5,5 Н, более предпочтительно 5,0 Н.

Композиция полипропилена, как правило, имеет температуру плавления в пределах от 135 до 155°С, как измерено согласно ISO 11357-3, предпочтительно в пределах от 138 до 152°С, более предпочтительно в пределах от 140 до 150°С. Подходящий нижний предел составляет 135°С, предпочтительно 138°С, более предпочтительно 140°С. Подходящий верхний предел составляет 155°С, предпочтительно 152°С, более предпочтительно 150°С.

Настоящее изобретение также относится к композиции полипропилена по настоящему изобретению, дополнительно содержащей по меньшей мере один дополнительный компонент, выбранный из полимера, иного чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфного сополимера пропилена (АМ-РР), повышающей липкость смолы, пластификатора, добавки и/или наполнителя. Примеры полимеров, иных, чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), представляют: полиэтилен высокого давления и их сополимеры, такие как полиэтилен низкой плотности (LDPE), сополимер этилена и винилацетата (EVA) и сополимеры акрилата и этилена, полиэтилен низкого давления, такой как полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE), сополимер бутадиена и стирола (SBC), стирол-этилен/ бутилен-стирол (SEBS), пластомер на основе полиолефина (POP) и эластомеры (РОЕ), аморфный полиальфаолефин (АРАО) и воск. Используемый в описании настоящей патентной заявки термин «воск» относится к органическому веществу со средней молекулярной массой <10000 г/моль, которое находится в твердом состоянии при нормальной температуре и становится жидким при нагревании, и общепринято называется «воск». Отсутствуют конкретные ограничения по типу воска при условии, что может быть получена композиция по настоящему изобретению. Примерами известных восков являются: микрокристаллический воск, синтетический воск и парафиновый воск.

Подходящие сополимеры этилена и акрилата по настоящему изобретению могут представлять, например, сополимер этилена и метилакрилата, которые коммерчески доступны, например, от Dupont под торговой маркой Elvaloy™.

Подходящий пластомер на основе полиолефина (POP) и эластомеры (РОЕ) по настоящему изобретению могут представлять любой сополимер этилена и пропилена или этилена и С4-С10 альфа-олефина, которые коммерчески доступны, например, от Borealis Plastomers (NL) под торговой маркой Queo™, от DOW Chemical Corp. (USA) под торговой маркой Engage™ или Affinity™, или от Mitsui под торговой маркой Tafmer™.

Подходящие аморфные полиальфаолефины (АРАО) по настоящему изобретениюмогут представлять любой коммерчески доступный аморфный полиальфаолефин, например, от Rextac под торговой маркой Rextac™ или от Evonik под торговой маркой Vestoplast™.

Повышающая липкость смола может представлять молекулу или макромолекулу. Как правило, она представляет химическое соединение или полимер с достаточно низкой молекулярной массой по сравнению с обычными полимерами. Полимер может быть получен из натурального источника или в результате химического процесса или их комбинации. Повышающая липкость смола, как правило, усиливает адгезию конечной композиции полипропилена, когда такую композиция полипропилена по настоящему изобретению используют, например, в качестве адгезива.

Пластификатор, содержащийся в композиции полипропилена по настоящему изобретению, может представлять выбранный из минерального масла, нефтемасла, жидкой смолы, жидкого эластомера, полибутена, полиизобутена, фталатных пластификаторов, бензоатных пластификаторов, эпоксидированного соевого масла, растительного масла, олефинового олигомера, полимера с низкой молекулярной массой, твердого пластификатора и смесей любых из них.

Примеры добавок, которые могут быть использованы в композиции полипропилена по настоящему изобретению, включают без ограничения стабилизаторы, такие как антиоксиданты (например, стерически затрудненные фенолы, фосфиты/фосфониты, антиоксиданты, содержащие серу, поглотители алкильных радикалов, ароматические амины, стабилизаторы на основе стерически затрудненных аминов или их смеси), деактиваторы металлов (например, Irganox™ MD 1024), или УФ стабилизаторы (например, светостабилизаторы на основе стерически затрудненных аминов). Другие типичные добавки представляют модификаторы, такие как антистатические агенты или агенты против белесого налета (например, этоксилированные амины и амиды или сложные эфиры глицерина), поглотители кислот (например, стеарат Са), вспучивающие агенты, сцепляющие агенты (например, полиизобутен), лубриканты и смолы (йономерные воски, воски на основе сополимеров полиэтилена и этилена, воски Фишера-Тропша, воски на основе монтана, соединения на основе фтора или парафиновые воски), нуклеирующие агенты (например, бензоаты, соединения на основе фосфора, сорбитолы, соединения на основе нонита или соединения на основе амида), наряду с добавками, понижающими трение, и агентами, препятствующими слипанию (например, эрукамид, олеамид, тальк на основе натурального кремния и синтетического кремния, или цеолиты) и их смеси.

Примеры наполнителей, подходящих для вхождения в состав композиции полипропилена по настоящему изобретению, включают без ограничения тальк, карбонат кальция, сульфат кальция, глину, каолин, кремний, стекло, пирогенный диоксид кремния, слюду, волластонит, полевой шпат, силикат алюминия, силикат кальция, оксид алюминия, гидроксид алюминия, такой как тригидрат алюминия, стеклянные микросферы, керамические микросферы, древесную муку, мраморную пыль, оксид магния, гидроксд магния, оксид сурьмы, оксид цинка, сульфат бария и/или диоксид титана. Здесь и далее минеральные модификаторы входят в объем используемого в описании настоящей патентной заявки термина наполнитель. Специалист в области техники, к которой относится настоящее изобретение, легко может определить наиболее подходящее количество компонентов в композиции полипропилена для конкретного применения.

Количество дополнительных компонентов в композиции зависит от ее конечного применения. Для применения в качестве термоплавкого адгезива композиция полипропилена, как правило, содержит:

a) по меньшей мере 10,0 масс. % композиции полипропилена по настоящему изобретению,

b) полимер, иной, чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), в пределах от 0,0 до 50,0 масс. %,

c) повышающая липкость смола в пределах от 0,0 до 70,0 масс. %,

d) пластификатор в пределах от 0,0 до 60,0 масс. %,

e) добавку в пределах от 0,1 до 4,0 масс. %

и/или

f) наполнитель в пределах от 0,0 до 50,0 масс. %

указанные проценты рассчитывают на основе общего количества компонентов композиции полипропилена (а) - (f).

Количество полимера, иного, чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), как правило, составляет в пределах от 0,0 до 50,0 масс. %, предпочтительно в пределах от 3,0 до 40,0 масс. %, более предпочтительно в пределах от 5,0 до 35,0 масс. %. Подходящий нижний предел составляет 0,0 масс. %, предпочтительно 3,0 масс. %, более предпочтительно 5,0 масс. %. Подходящий верхний предел составляет 50,0 масс. %, предпочтительно 40,0 масс. %, более предпочтительно 35,0 масс. %. Количество повышающей липкость смолы, присутствующей в композиции полипропилена по настоящему изобретению, как правило, составляет в пределах от 0,0 до 70,0 масс. %, предпочтительно в пределах от 10,0 до 60,0 масс. %, более предпочтительно в пределах от 15,0 до 55,0 масс. %. Подходящий нижний предел составляет 0,0 масс. %, предпочтительно 10,0 масс. %, более предпочтительно 15,0 масс. %. Подходящий верхний предел составляет 70,0 масс. %, предпочтительно 60,0 масс. %, более предпочтительно 55,0 масс. %. Количество пластификатора, присутствующего в композиции полипропилена по настоящему изобретению, как правило, составляет в пределах от 0,0 до 60,0 масс. %, предпочтительно в пределах от 3,0 до 55,0 масс. %, более предпочтительно в пределах от 5,0 до 45,0 масс. %. Подходящий нижний предел составляет 0,0 масс. %, предпочтительно 3,0 масс. %, более предпочтительно 5,0 масс. %. Подходящий верхний предел составляет 60,0 масс. %, предпочтительно 55,0 масс. %, более предпочтительно 45,0 масс. %. Количество добавки, присутствующей в композиции полипропилена по настоящему изобретению, как правило, составляет в пределах от 0,1 до 4,0 масс. %, предпочтительно в пределах от 0,15 до 3,0 масс. %, более предпочтительно в пределах от 0,20 до 2,0 масс. %. Подходящий нижний предел составляет 0,1 масс. %, предпочтительно 0,15 масс. %, более предпочтительно 0,20 масс. %. Подходящий верхний предел составляет 4,0 масс. %, предпочтительно 3,0 масс. %, более предпочтительно 2,0 масс. %. Количество наполнителя в композиции полипропилена по настоящему изобретению, как правило, составляет в пределах от 0,0 до 50,0 масс. %, предпочтительно в пределах от 0,5 до 40,0 масс. %, более предпочтительно в пределах от 1,0 до 30,0 масс. %. Подходящий нижний предел составляет 0,0 масс. %, предпочтительно 0,5 масс. %, более предпочтительно 1,0 масс. %. Подходящий верхний предел составляет 50,0 масс. %, предпочтительно 40,0 масс. %, более предпочтительно 30,0 масс. %. специалист в области техники, к которой относится настоящее изобретение, может выбрать наиболее подходящий тип и количество дополнительных компонентов в композиции полипропилена по настоящему изобретению для конкретного применения.

В виду предполагаемого применения в качестве термоплавкого адгезива композиция полипропилена предпочтительно содержит:

a) по меньшей мере 10,0 масс. % композиции полипропилена по настоящему изобретению,

b) полимер, иной, чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), в пределах от 3,0 до 40,0 масс. %,

c) повышающую липкость смолу в пределах от 10,0 до 60,0 масс. %,

d) пластификатор в пределах от 3,0 до 55,0 масс. %,

e) добавку в пределах от 15,0 до 3,0 масс. % и/или

f) наполнитель в пределах от 0,5 до 40,0 масс. %

указанные проценты рассчитывают на основе общего количества компонентов (а) - (f) композиции полипропилена. Также настоящее изобретение относится к применению композиции полипропилена по настоящему изобретению, предпочтительно указанной выше композиции, в качестве композиции адгезива или для получения композиции адгезива.

В виду предусмотренного применения в соединении в качестве термоплавкой пленки, композиция полипропилена, используемая предпочтительно в чистом виде, то есть, с некоторыми добавками, но по существу с иными, чем полимеры, предпочтительно содержит:

а) по меньшей мере 90, предпочтительно 92, 95 или даже 97 масс. % композиции полипропилена, состоящей из неупорядоченного сополимера кристаллического пропилена (С-РР) и аморфного сополимера пропилена (AM РР)

и

b) по меньшей мере 0,1 масс. %, 1,0 или 3,5 масс. % добавок, таких как антиоксиданты, агенты, понижающие трение, агенты, препятствующиеслипанию, и/или нуклеирующие агенты.

Указанные проценты рассчитывают на основе общего количества компонентов композиции полипропилена, включая компоненты (а) - (b). Для целей получения термоплавких пленок предпочтительно наличие высокого усилия отрыва соединения в горячем состоянии, для чего предпочтительно, чтобы MFR2 композиции полипропилена была менее чем 4,0 г/10 минут, как измерено согласно ISO 1133 при температуре 230°С. Также настоящее изобретение относится к к применению композиций полипропилена по настоящему изобретению, предпочтительно к применению указанной выше композиции для получения термоплавких пленок.

Дополнительно настоящее изобретение относится к изделию, содержащему композицию полипропилена по настоящему изобретению. Такое изделие, содержащее композицию полипропилена по настоящему изобретению, может быть выбрано из пленки, предпочтительно поливочной пленки или полученной экструзией с раздувом пленки; подгузников, гигиенических прокладок, гигиенических изделий типа одноразовых пеленок, перевязочных материалов, операционного белья, изделий в форме ленты, этикеток, штучных изделий в форме листа (например листа пластика, листа бумаги или листа нетканого материала), бутылок (например, пластиковых или стеклянных бутылок), емкостей, изделий деревоперерабатывающей промышленности (например картона или деревянных досок), емкостей типа кейсов, штучных изделий из древесины, книг, пакетов, операционного белья, хирургических средств, медицинских средств, фильтров или упаковок (например коробок или контейнеров). Изделие, содержащие композицию полипропилена по настоящему изобретению, также может представлять изделие, предназначенное для упаковки, содержащее элементы из многослойной пленки либо как таковое, либо в комбинации с пленкой на основе полиолефина, экструдированных и/или термоформованных штучных изделий или литых под давлением в формах изделий. Типичные примеры включают упаковки типа пакетов, по существу состоящих из многослойной пленки, такие как пакеты типа подушек или пакеты с устойчивым дном, термоформованных чаш из листов полиолефина с крышкой, состоящих из многослойной пленки, полученных литьем под давлением чаш или стаканов с крышкой из многослойной пленки, наряду с бутылками с механизмом, гарантирующим укупоривание, состоящим из многослойной пленки. Указанное изделие, предназначенное для упаковки, может быть использовано, например, для упаковки и транспортировки пищевых продуктов и материалов и не пищевых продуктов и материалов, медицинских и фармацевтических препаратов.

Также настоящее изобретение относится к пленке, содержащей по меньшей мере один поверхностный слой, где поверхностный слой содержит композицию полипропилена по настоящему изобретению и демонстрирует усилие отрыва соединения в горячем состоянии по меньшей мере 1,8 Н, как измерено для указанного поверхностного слоя. По меньшей мере один поверхностный слой, содержащийся в пленке по настоящему изобретению, предпочтительно содержит композицию полипропилена, содержащую:

a) по меньшей мере 90, предпочтительно 92, или 95,0 масс. % композиции полипропилена, состоящей из неупорядоченного сополимера кристаллического пропилена (С-РР) и аморфного сополимера пропилена (AM РР)

и

b) по меньшей мере 0,1 масс. % добавок, таких как антиоксиданты, агенты, понижающие трение, агенты, препятствующие слипанию, и/или нуклеирующие агенты.

Указанные проценты рассчитывают на основе общего количества компонентов композиции полипропилена, включая компоненты (а) - (b). Усилие отрыва соединения в горячем состоянии, измеренное по меньшей мере для одного поверхностного слоя, содержащегося в пленке по настоящему изобретению, как правило, составляет по меньшей мере 1,8 Н, предпочтительно в пределах от 1,8 до 6,0 Н, более предпочтительно в пределах от 1,9 до 5,5 Н, еще более предпочтительно в пределах от 2,0 до 5,0 Н.

В конкретном варианте осуществления настоящего изобретения пленка представляет многослойную пленку с общей толщиной в пределах от 30 до 500 μм, и поверхностный слой имеет толщину в пределах от 3 до 50 μм. Предпочтительно многослойная пленка имеет общую толщину в пределах от 50 до 400 μм, более предпочтительно в пределах от 60 до 300 μм. Поверхностный слой многослойной пленки предпочтительно имеет толщину в пределах от 5 до 30 μм, более предпочтительно в пределах от 8 до 25 μм. Предпочтительно многослойная пленка по настоящему изобретению демонстрирует усилие отрыва соединения в горячем состоянии в пределах от 1,9 до 5,5 Н, более предпочтительно в пределах от 2,0 до 5,0 Н.

Также настоящее изобретение относится к изделию, содержащему композицию адгезива, содержащую композицию полипропилена по настоящему изобретению и по меньшей мере одну подложку. Приведенные в качестве иллюстрации применения таких изделий включают без ограничения медицинское применение, применение в строительстве, применение в нетканых материалах, пищевых упаковках и упаковочных материалах или упаковках и упаковочных материалах любого назначения, в брошюровочно-переплетных процессах при производстве книг, при этикетировании бутылок, и в применениях, чувствительных к приложению давления. Изделие, содержащее композицию адгезива по настоящему изобретению и по меньшей мере одну подложку, может быть выбрано из подгузников, гигиенических прокладок, гигиенических изделий типа одноразовых пеленок, перевязочных материалов, операционного белья, изделий в форме ленты, пленок, этикеток, штучных изделий в форме листа (например листа пластика, листа бумаги или листа нетканогоматериала), бутылок (например, пластиковых или стеклянных бутылок), емкостей, изделий деревоперерабатывающей промышленности (например, картона или деревянных досок), кейсов, штучных изделий из древесины, книг, пакетов, операционного белья, хирургических средств, медицинских средств, фильтров или упаковок (например, коробок или контейнеров). Предпочтительными изделиями, содержащими композицию адгезива по настоящему изобретению и по меньшей мере одну подложку, являются изделия в форме ленты, пленки, книг и медицинские средства.

Подложка может быть получена из одного или более различных материалов подложки, например, нетканого материала, полимерного материала, эластомерного материала, древесного, стеклянного, бумажного, картонного, бетонного и керамического материала. Подложка может быть в форме, например, волокна, пленки, тканого материала, узкой полосы, покрытия, фольги, штучного изделия в форме листа, доски, пластины и широкой полосы. Любой материал подложки и любая форма подложки могут быть в любой возможной комбинации с композицией адгезива, служащей для соединения двух или более подложек вместе.

Настоящее изобретение также относится к способу получения изделия, содержащего композицию адгезива по настоящему изобретению и по меньшей мере одну подложку, включающему по меньшей мере стадию нанесения по меньшей мере одной композиции адгезива по настоящему изобретению на по меньшей мере одну поверхность по меньшей мере одной подложки при температуре выше температуры плавления.

Наконец, настоящее изобретение также относится к способу получения композиции адгезива по настоящему изобретению, включающему стадии:

a) смешивания композиции полипропилена по настоящему изобретению по меньшей мере с одним из: полимером, иным, чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфного сополимера пропилена (АМ-РР), повышающей липкость смолой, пластификатором, добавками и/или наполнителем в устройстве для смешивания,

b) получения композиции адгезива.

Предпочтительно стадию смешивания проводят в устройстве смешивания в расплаве, более предпочтительно в экструдере. В случае, когда стадию смешивания проводят в экструдере по меньшей мере одно из: полимер, иной чем неупорядоченный сополимер кристаллического пропилена (С-РР) и аморфный сополимер пропилена (АМ-РР), повышающая липкость смола, пластификатор, добавки и/или наполнитель может быть введено в экструдер, например, через боковой питатель.

В качестве альтернативы, композиция адгезива представляет:

1- Композицию адгезива, содержащую по меньшей мере один сополимер полипропилена, где такой сополимер полипропилена имеет:

а) по меньшей мере один сомономер, выбранный из этилена и/или С4-С12 альфа-олефина,

b) общее содержание сомономера в пределах от 4,5 до 20,0 масс. %

c) температуру Vicat А>80°С, как измерено согласно ISO 306,

d) динамический модуль упругости (G'23) в пределах от 100 до 1000 МПа, как измерено при 23°С согласно ISO 6721-02 и ISO 6721-07,

e) температуру плавления в пределах от 120 до 160°С, как измерено согласно ISO 11357-3

и по меньшей мере одно из: полимер, иной чем по меньшей мере один сополимер полипропилена, повышающая липкость смола, пластификатор, добавка и/или наполнитель.

2- Композиция адгезива по п. 1, где сополимер полипропилена имеет модуль упругости при растяжении (Е) в пределах от 200 до 1000 Мпа, как измерено согласно ISO 527-1 при 23°С.

3- Композиция адгезива по любому из п.п. 1 - 2, где сополимер полипропилена представляет сополимер полипропилена-1 (РС-1) по меньшей мере с одним сомономером, выбранным из этилена и/или C4-C12 альфа-олефина, и где такой сополимер полипропилена-1 (РС-1) имеет гибкость >0,8, как рассчитано согласно уравнению: Flexibility=EAY * 100000/(TSY * Е)

где: flexibility - гибкость, EAY - удлинение при пределе текучести,

TSY - прочность на разрыв при пределе текучести, в МПа и

Е - показатель модуля упругости при растяжении, в МПа.

4- Композиция адгезива по п. 3, где сополимер полипропилена-1 (РС-1) имеет температуру стеклования Tg1 в пределах от -12 до -2°С и температуру стеклования Tg2 в пределах от -65 до -20°С.

5- Композиция адгезива по любому из п.п. 3-4, где сополимер полипропилена-1 (PC-1) имеет динамический модуль упругости (G'23) в пределах от 150 до 450 Мпа, как измерено при 23°С согласно ISO 6721-02 и ISO 6721-07, и температуру плавления в пределах от 135 до 155°С, как измерено согласно ISO 11357-3.

6- Композиция адгезива по любому из п.п. 1 - 2, где сополимер полипропилена представляет сополимер полипропилена-2 (РС-2), содержащий единицы, полученные из пропилена, этилена и по меньшей мере одного сомономера, выбранного из линейного или разветвленного С4-С12 альфа-олефина, и где такой сополимер полипропилена-2 (РС-2) имеет температуру стеклования Tg в пределах от -12 до 0°С и общее содержание сомономера в пределах от 6,0 до 15,0 масс. %.

7- Композиция адгезива по п. 6, где сополимер полипропилена-2 (РС-2) имеет динамический модуль упругости (G'23) в пределах от 300 до 600 Мпа, как измерено при 23°С согласно ISO 6721-02 и ISO 6721-07, и температуру плавления в пределах от 125 до 135°С, как измерено согласно ISO 11357-3.

8- Композиция адгезива по любому из п.п. 6 - 7, где сополимер полипропилена-2 (PC-2) имеет модуль упругости при растяжении (Е) в пределах от 500 до 1000 Мпа, как измерено согласно ISO 527-1 при 23°С.

9- Композиция адгезива по любому из п.п. 6 - 8, где сомономеры в сополимере полипропилена-2 (РС-2) представляют этилен и С4 альфа-олефин.

10- Композиция адгезива по любому из п.п. 1-9, где по меньшей мере один полимер, иной, чем по меньшей мере один сополимер полипропилена, имеет температура плавления <120°С, как измерено согласно ISO 11357-3, динамический модуль упругости (G'23)<50 Мпа, как измерено при 23°С согласно ISO 6721-02 и ISO 6721-07, плотность <0,96 г/см3 как, измерено согласно ISO 1183D и

MFR-2 в пределах от 0,20 до 2000 г/10 минут, как измерено согласно ISO 1133.

11- Композиция адгезива по любому из п.п. 1-10, где такая композиция адгезива имеет по меньшей мере один полимер, иной чем по меньшей мере один сополимер полипропилена, присутствующий в пределах от 0,01 до 50,0 масс. %, проценты по меньшей мере одного полимера, иного чем по меньшей мере один сополимер полипропилена, рассчитаны от общего количества сополимера полипропилена и по меньшей мере одного полимера, иного чем по меньшей мере один сополимер полипропилена, содержащийся в композиции адгезива, и гибкость >0,5, как рассчитано согласно уравнению

Гибкость=EAY * 100000/(TSY * Е)

где. EAY - удлинение при пределе текучести,

TSY - прочность на разрыв при пределе текучести, в МПа и

Е - показатель модуля упругости при растяжении, в МПа.

12- Изделие, содержащее композицию адгезива по любому из п.п. 1 - 11 и по меньшей мере одну подложку.

13- Способ получения изделия по п. 12, где способ включает по меньшей мере одну стадию нанесения по меньшей мере одной композиции адгезива по п. 1 - 11 на по меньшей мере одну поверхность по меньшей мере одной подложки.

14- Применение композиции адгезива по любому из п.п. 1 - 11 для получения изделия по п. 12.

15- Способ получения композиции адгезива по любому из п.п. 1 - 11 комбинированием по меньшей мере одного сополимера полипропилена по меньшей мере с одним из: полимера, иного чем по меньшей мере один сополимер полипропилена, повышающей липкость смолой, пластификатора, добавки и/или наполнителя.

ПРИМЕРЫ

Методы измерения

Если ясно не указанно иное, параметры, приведенные в описании настоящей патентной заявки, измеряют при использовании приведенных ниже способов.

a) Измерение температуры Vicat

Температуру Vicat-А определяют согласно ISO 306-(А50) при использовании теста на полученных литьем под давлением образцах со следующими размерами: 80×10×4 мм. Тест на полученных литьем под давлением образцах проводят согласно описанному в EN ИЗО 1873-2.

b) Скорость течения расплава

Скорость течения расплава (MFR2) определяют согласно ISO 1133, указывают в г/10 минут. MFR2 указывает на текучесть и, следовательно, технологическую обрабатываемость полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. MFR2полипропилена определяют при температуре 230°С и при нагрузке 2,16 кг. MFR2 полиэтилена, пластомера на основе полиолефина (POP) и эластомера (РОЕ) определяют при температуре 190°С и при нагрузке 2,16 кг.

c) Дифференциальная сканирующая калориметрия (DSC анализ)

Температуру плавления (Тm), температуру кристаллизации (Тс) измеряют при использовании устройства ТА Instrument Q2000 для проведения дифференциальной сканирующей калориметрии (DSC) согласно ISO 11357/3 на образцах от 5 до 10 мг. Температуру кристаллизации (Тс) и температуру плавления (Тm) определяют в цикле нагревание/охлаждение/нагревание при показателе сканирования 10°С/минуту при температуре в пределах от 30 до 225°С. Температуру плавления (Тm) и температуру кристаллизации (Тс) берут, как пики эндотерм и экзотерм в цикле охлаждения и втором цикле нагревания, соответственно.

d) Фракция, растворимая в холодном ксилоле (XCS)

Содержание фракции, растворимой в холодном ксилоле (XCS), определили при 25°С согласно ISO 16152; пятый выпуск; 2005-07-01. Часть, которая остается нерастворимой, представляет фракцию, нерастворимую в холодном ксилоле (XCI).

e) Характеристическая вязкость (IV)

Характеристическую вязкость (IV) измеряют согласно ISO 1628/1 в декалине при температуре 135°С. Показатель характеристической вязкости (IV) увеличивается с молекулярной массой полимера.

f) Прочность соединения в горячем состоянии

Усилие отрыва соединения в горячем состоянии определили согласно ASTM F1921-12 - Метод В при использовании устройства для тестирования J&B соединения в горячем состоянии на пленках толщиной 50 μм, полученных на линии по получению однослойной поливочной пленки при температуре плавления 220°С и температуре охлаждающего вала 20°С.

Все тестируемые образцы пленок получили в стандартной атмосфере для кондиционирования и тестировали при температуре 23°С (±2°С) и 50% (±10%) относительной влажности.

Минимальное время кондиционирования тестируемого образца в стандартной атмосфере перед началом тестирования составляет по меньшей мере 16 часов. Минимальное время хранения между экструзией образца пленки и началом тестирования составляет по меньшей мере 88 часов.

Измерение соединения в горячем состоянии определяет прочность соединения в горячем состоянии, полученную в пленках непосредственно после проведения термосваривания и перед охлаждением до комнатной температуры. Измерения соединения в горячем состоянии проводят при следующих условиях.

Ширина образца пленки: 25,4 мм.

Длина сваривающей пластины: 50 мм

Ширина сваривающей пластины: 5 мм

Форма сваривающей пластины: плоская

Давление сваривания: 0,3 Н/мм2

Время сваривания: 0,5 секунд

Время охлаждения: 99 секунд

Скорость отделения сваривающей пластины: 200 мм/секунду

Температура начала: 90°С.

Температура окончания: 140°С.

Шаг приращения: 10°С.

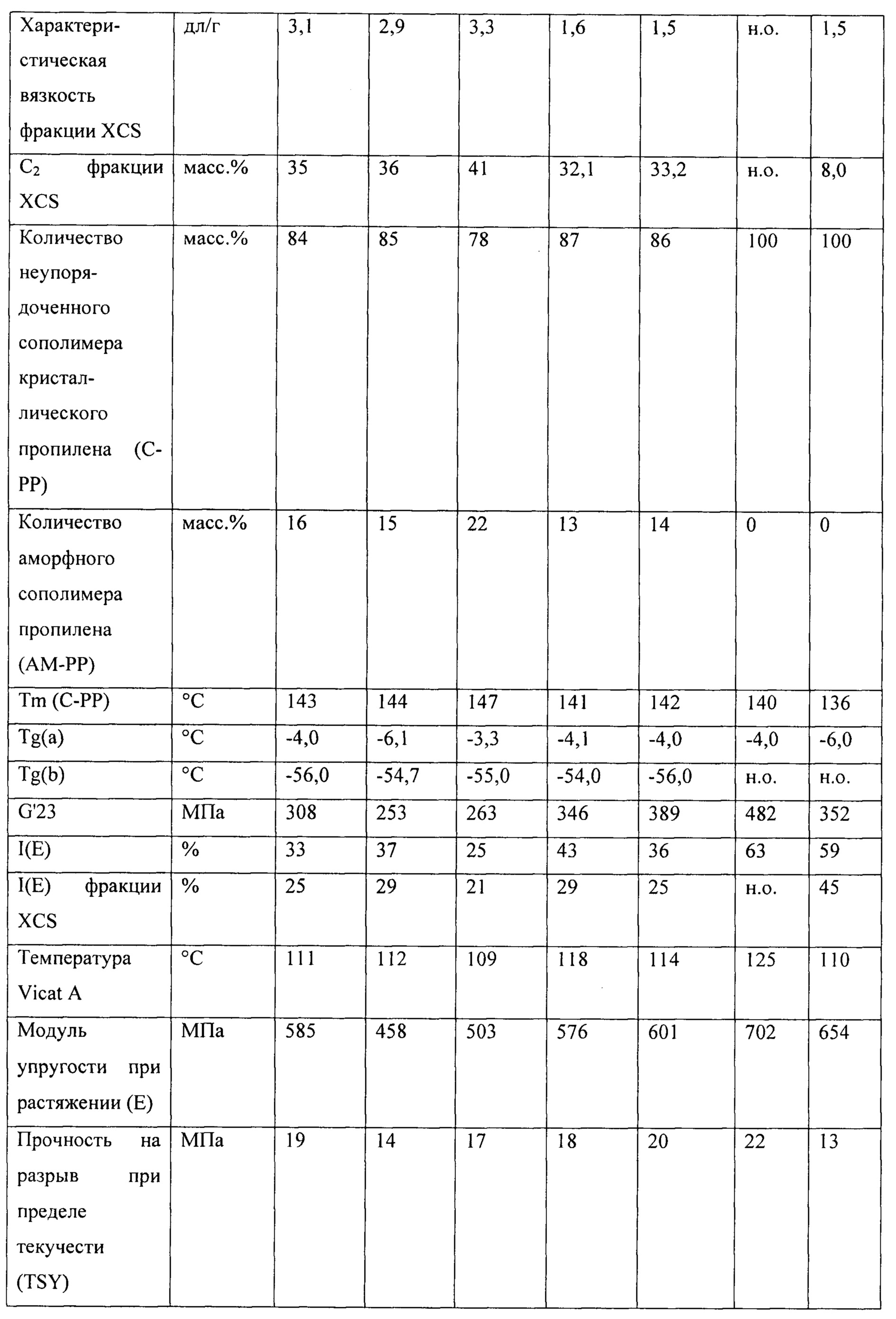

Усилие отрыва соединения в горячем состоянии измерили, как функцию температуры в температурных пределах, и шагом приращения температуры, указанными выше. Количество тестируемых образцов на каждую температуру составило по меньшей мере 3. Результатом использования этого метода является кривая соединения в горячем состоянии; кривая усилия по сравнению с температурой (см. чертеж).

Усилие отрыва соединения в горячем состоянии оценивали по кривой, как наивысшее усилие (показатель максимального пика) в режиме разрушения «отрыв».

g) Динамо-механический термический анализ (DMTA)

Динамический модуль упругости G' и температуру стеклования Tg измерили при использовании DMTA анализа. Оценку измерений DMTA и динамического модуля упругости G' провели в форме крутильных колебаний на полученных прессованием в форме образцах при температуре от 130°С до +150°С при скорости нагревания 2°С/минуту и частоте 1 Гц, согласно ISO 6721-07. Измерения провели при использовании устройства Anton Paar MCR 301. Полученные прессованием в форме образцы имели следующие размеры: 40×10×1 мм и были получены согласно ISO 1872 2:2007. Динамический модуль упругости G'23 измерили при 23°С.

h) Свойства при растяжении

Свойства при растяжении, удлинение при разрыве (ЕАВ), свойства при растяжении (EAY), предел прочности при растяжении (TSB) и прочность на разрыв при пределе текучести (TSY) измерили при температуре 23°С согласно ISO 527-1:2012/ ISO 527-2:2012 с использованием тезометра (Method В) на полученных литьем под давлением образцах, тип 1В, полученных согласно ISO 1873-2, толщина образцов 4 мм. Скорость тестирования составила 50 мм/минуту, за исключением модуля упругости при растяжении (Е), измерения для которого проводили при скорости тестирования 1 мм/минуту.

i) Содержание сомономера

Для количественной оценки содержания сомономеров использовали количественную спектроскопию ядерно-магнитного резонанса (ЯМР).

j) Количественная оценка содержания сомономера в сополимерах поли(пропилена с этиленом)

Для количественного определения содержания сомономера и распределения последовательностей сомономера в полимере использовали количественную спектроскопию ядерно-магнитного резонанса (ЯМР).

Количественный анализ13С{1Н}ЯМР спектра записывали в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для1Н и13С, соответственно. Весь спектр записывали при использовании13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяли в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Сr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе {8}. Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревали в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергали воздействию 10 Гц. Такая схема была выбрана, в первую очередь, в виду необходимости высокого разрешения и точности количественной оценки содержания этилена. Создали стандартное одноимпульсное возбуждение без использования NOE и двухуровневой, с оптимизированным углом наклона, с 1 секундной задержкой повтора и двух уровневой схемой развязки WALTZ16 {3, 4}. Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдались характерные сигналы, соответствующие встраиванию этилена {7}.

Фракцию сомономера количественно оценили при использовании метода Wang et. al. {6} путем интеграции множества сигналов всей спектральной области13C{1H} спектра. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов, при необходимости. Интегральные области незначительно регулировали для повышения применяемости к широким пределам содержания сомономеров.

Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

Е=0.5(Sββ+Sβγ+Sβδ+0.5(Sαβ+Sαγ)). При использовании этого ряда областей соответствующее интегральное уравнение становится:

E=0,5(IH+IG+0,5(IC+ID))

Используются те же обозначения, что и в статье Wang et. al. {6}. Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол. %]=100 * fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [масс. %]=100 * (fE * 28,06) / ((fE * 28,06) + ((1-fE) * 42,08))

Библиографические ссылки:

Busico, V., Cipullo, R, Prog. Полит. Sci. 26 (2001) 443.

Busico, V., Cipullo, R, Monaco, G., Vacatello, M., Segre, A.L., Macromoleucles 30 (1997) 6251.

Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225.

Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128.

Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253.

Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157.

Cheng, H. N.. Macromolecules 17 (1984), 1950.

Cheng, H. N, Macromolecules 17 (1984), 1950.

Singh, G., Kothari, A., Gupta, V., Полимер Testing 28 5 (2009), 475.

Kakugo, M., Naito, Y., Mizunuma, K, Miyatake, T. Macromolecules 15 (1982) 1150.

Randall, J. Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201.

k) Содержание соединенных в блоки последовательностей этилена I(E)