Способ газофазной полимеризации олефинов - RU2733752C9

Код документа: RU2733752C9

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Настоящее изобретение относится к газофазному способу получения гетерофазных составов сополимера пропилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[2] Разработка катализаторов Циглера-Натта для полимеризации олефинов, обладающих высокой активностью и избирательностью, привела к широкому применению в промышленном масштабе способов, в которых полимеризация олефинов осуществлялась в газовой среде в присутствии твердого катализатора.

[3] Широко используемая технология для способов газофазной полимеризации представляет собой технологию полимеризации в псевдоожиженном слое. В способах газофазной полимеризации с псевдоожиженным слоем, полимер ограничен вертикальной цилиндрической зоной, называемой полимерным слоем. Покидающие реактор реакционные газы поступают в компрессор, охлаждаются и направляются обратно в нижнюю часть полимерного слоя через газораспределительную решетку, вместе с добавочными мономерами и соответствующими количествами водорода. Перенос твердого вещества газом, выходящим из реактора, ограничен соответствующими размерами верхней части реактора, называемой надслоевым пространством (т.е. пространством между верхней поверхностью слоя и точкой выхода газа), в котором снижается скорость газа, а в некоторых конструкциях, снижение происходит за счет размещения циклонов в выходном трубопроводе газа. Расход циркулирующего потока газообразных мономеров устанавливается таким образом, чтобы поддерживать скорость в адекватных пределах, т.е. выше минимальной скорости псевдоожижения и ниже «скорости переноса». Теплота реакции отводится исключительно путем охлаждения циркулирующего газа. Состав газовой фазы контролирует состав полимера, в то время как кинетика реакции контролируется добавлением инертных газов.

[4] Поскольку реакторы с псевдоожиженным слоем очень близко соответствуют идеальному поведению «реактора с постоянным перемешиванием среды» (CSTR), то очень трудно получить продукты, которые представляют собой гомогенную смесь различных типов полимерных цепей. Фактически состав газовой смеси, которая взаимодействует с растущей полимерной частицей, по существу одинаков для всего времени пребывания частицы в реакторе.

[5] Газофазный процесс полимеризации олефинов, который представляет собой газофазную технологию, альтернативную технологии реактора с псевдоожиженным слоем, раскрыт заявителем в ранее выданном патенте EP 1012195B1. Данный процесс полимеризации, называемый процессом полимеризации в многозональном циркуляционным реактором (MZCR), осуществляется в реакторе газофазной полимеризации, имеющем две взаимосвязанные зоны полимеризации. Полимерные частицы движутся вверх через первую зону полимеризации, называемую «реактор восходящего потока», режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и поступают во вторую зону полимеризации, называемую «реактор нисходящего потока», через которую они стекают вниз в уплотненной форме под действием силы тяжести. Между реактором восходящего потока и реактором нисходящего потока устанавливается непрерывная циркуляция полимера.

[6] Согласно описанию в патенте EP1012195B1, в раскрываемом здесь устройстве для полимеризации можно получить две зоны полимеризации с различным составом, путем подачи потока газа / жидкости, называемого «разделительной средой», в верхнюю часть реактора нисходящего потока. Указанный поток газа / жидкости действует в качестве разделительной среды для газовой фазы, покидающей реактор восходящего потока, и способен формировать чистый поток газа в верхней части реактора нисходящего потока. Сформированный вверху поток газа предотвращает попадание газовой смеси, присутствующей в реакторе восходящего потока, в реактор нисходящего потока.

[7] Способ полимеризации, подробно описанный в патенте EP1012195B1, оказался полезен для получения в отдельном реакторе олефиновых полимеров с широким распределением молекулярной массы и, в частности, мультимодальных олефиновых полимеров, причем термин мультимодальный относится к модальности молекулярно-массового распределения. Используемый в отрасли техники, к которой относится данное изобретение, а также используемый здесь термин мультимодальный может включать в себя понятие бимодальный. Данные полимеры получают полимеризацией олефинов в каскаде из двух или нескольких реакторов полимеризации или в разных зонах многозонального реактора при различных режимах реакции. Таким образом, «модальность» показывает, сколько различных режимов полимеризации использовалось для получения полиолефина, независимо от того, можно или нет распознать эту модальность молекулярно-массового распределения в виде выделенного максимума на кривой гельпроникающей хроматографии (ГПХ). В дополнение к молекулярно-массовому распределению, олефиновый полимер обладает и распределением сомономера. В варианте осуществления, среднее содержание сомономера в полимерных цепях с более высокой молекулярной массой выше, чем среднее содержание сомономера в полимерных цепях с более низкой молекулярной массой. Тем не менее, представляется возможным использовать идентичные или сходные режимы реакции во всех реакторах полимеризации каскада реакторов и таким образом получать олефиновые полимеры с узким молекулярно-массовым распределением или мономодальные олефиновые полимеры.

[8] В патенте WO2011/144489 описывается способ получения гетерофазных составов (RAHECO) сополимера пропилена, включающих статический сополимер (RACO) пропилена и эластомерный сополимер (BIPO) пропилена, в многозональным циркуляционным реактором (MZCR), как раскрыто в патенте EP1012195B1, причем RACO получают в реакторе нисходящего потока, а BIPO в реакторе восходящего потока. Однако такой подход к производству RAHECO в MZCR обладает некоторыми недостатками, включающими низкую надежность и существенное ограничение выхода, поскольку в зоне реактора, обладающей меньшей производительностью, получается небольшое количество компонента (BIPO). Кроме того, ограничено получение RAHECO, имеющего высокий индекс текучести расплава и, в то же время, компонента BIPO с более высокой молекулярной массой.

[9] Таким образом, требуется усовершенствованный способ получения RAHECO в полимеризационном реакторе MZCR с высоким объемом выпуска, высокой надежностью и лучшей способностью получения RAHECO с высоким индексом текучести расплава и компонента BIPO с более высокой молекулярной массой.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

[10] Предлагается способ получения гетерофазных составов (RAHECO) сополимера пропилена, включающих статический сополимер (RACO) пропилена и эластомерный сополимер (BIPO) пропилена; способ, осуществляемый в реакторе, содержащем две взаимосвязанные зоны полимеризации: реактор восходящего потока и реактор нисходящего потока, где растущие полимерные частицы:

(a) движутся через первую из указанных зон полимеризации, реактор восходящего потока, в режиме быстрого псевдоожижения в присутствии пропилена и этилена и/или альфа-олефина, имеющего от 4 до 10 атомов углерода, с образованием статического сополимера (RACO) пропилена;

(b) покидают реактор восходящего потока и поступают во вторую из указанных зон полимеризации, реактор нисходящего потока, через который они движутся вниз в уплотненной форме в присутствии пропилена и этилена и/или альфа-олефина, имеющего от 4 до 10 атомов углерода, где концентрация этилена и/или альфа-олефина в реакторе нисходящего потока выше, чем в реакторе восходящего потока, с образованием эластомерного сополимера (BIPO) пропилена;

(c) покидают реактор нисходящего потока и повторно подаются в реактор восходящего потока, тем самым создавая циркуляцию полимера между реактором восходящего потока и реактором нисходящего потока.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

[11] На Рисунке 1 представлено схематическое изображение типовой компоновки реактора MZCR, имеющего две взаимосвязанные зоны полимеризации для осуществления способа полимеризации в соответствии с настоящим изобретением, не ограничивающее объем изобретения, описанными здесь вариантами осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[12] В первой зоне полимеризации (реакторе восходящего потока) режим быстрого псевдоожижения устанавливаются путем подачи газовой смеси, содержащей один или несколько альфа-олефинов, со скоростью большей, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси обычно составляет от 0,5 до 15 м/с, а предпочтительнее от 0,8 до 5 м/с. Термины «скорость переноса» и «режим быстрого псевдоожижения» хорошо известны в данной области техники. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq. , J. Wiley & Sons Ltd. , 1986".

[13] Во второй зоне полимеризации (реакторе нисходящего потока), частицы полимера стекают под действием силы тяжести в уплотненной форме, чем достигаются высокие значения плотности твердого вещества (масса полимера на единицу объема реактора), доходящие до уровня объемной плотности полимера. В настоящем описании изобретения, термин «уплотненная форма» полимера означает, что соотношение между массой полимерных частиц и объемом реактора на 80% превышает «объемную насыпную плотность» полученного полимера. «Объемная насыпная плотность» полимера представляет собой параметр хорошо известный специалистам в данной области техники. Принимая во внимание вышесказанное, очевидно, что полимер в реакторе нисходящего потока стекает вниз в поршневом режиме и только небольшие количества газа уносятся с частицами полимера.

[14] В соответствии со способом по настоящему изобретению, две взаимосвязанные зоны полимеризации функционируют таким образом, что частично или полностью предотвращается попадание в реактор нисходящего потока газовой смеси, покидающей реактор восходящего потока, путем подачи в верхнюю часть реактора нисходящего потока жидкого и/или газообразного потока, называемого «разделительной средой», имеющего состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Для поддержания этой способности, один или несколько трубопроводов подачи разделительной среды располагаются ближе к верхней части реактора нисходящего потока, занимаемой полимерными частицами, стекающими вниз в уплотненной форме.

[15] Данная газовая / жидкостная смесь подается в верхнюю часть реактора нисходящего потока по частям, заменяя газовую смесь захваченную частицами полимера, поступающими в реактор нисходящего потока. Частичное испарение жидкости в разделительной среде образует в верхней части реактора нисходящего потока поток газа, противоточный потоку нисходящего полимера, тем самым действуя в качестве разделительной среды для газовой смеси, выходящей из реактора восходящего потока и захваченной полимерными частицами. Разделительный слой, состоящий из жидкости / газа, подаваемый в верхнюю часть реактора нисходящего потока, можно разбрызгивать по поверхности частиц полимера, а испарение жидкости создаст требуемый восходящий поток газа.

[16] Подача разделительной среды вызывает разницу в концентрациях мономеров и/или водорода (регулятор молекулярной массы) внутри реактора восходящего потока и реактора нисходящего потока, что позволяет получить бимодальный полимер.

[17] Известно, что в технологическом процессе газофазной полимеризации реакционная смесь содержит, помимо газообразных мономеров, инертные разбавители, участвующие в реакции полимеризации, и переносчиков кинетической цепи, например, водорода, используемого для регулирования молекулярной массы получаемых полимерных цепей. Разбавители, участвующие в реакции полимеризации, предпочтительно выбираются из С2-С8 алканов, предпочтительно пропана, изобутана, изопентана и гексана. В соответствии с изобретением, пропан предпочтительно используется в качестве разбавителя, участвующего в реакции газофазной полимеризации, так что жидкий пропан неизбежно содержится в разделительной среде, которая подается в верхнюю часть реактора нисходящего потока.

[18] В одном варианте осуществления разделительная среда содержит:

i. от 10 до 100% моль пропилена;

ii. от 0 до 80% моль этилена;

iii. от 0 до 30% моль пропана;

iv. от 0 до 5% моль водорода.

[19] Указанные выше составы разделительной среды получают путем конденсации части первичных мономеров и пропана, причем указанная конденсированная часть подается в верхнюю часть реактора нисходящего потока в жидкой форме. В соответствии с вариантом осуществления, вышеприведенные подходящие составы разделительной среды образуется в результате конденсации и/или перегонки части газообразного потока, непрерывно рециркулирующего в реактор, имеющий две взаимосвязанные зоны полимеризации.

[20] Дополнительные количества жидкости и/или газа с подходящим составом можно подавать по высоте реактора нисходящего потока в точке ниже точки подачи разделительной среды.

[21] Как правило, поток газа рециркуляции, отбирается из сепаратора газ/твердое вещество, расположенного вниз по потоку от реактора восходящего потока, охлаждается путем прохождения через внешний теплообменник, а затем повторно подается в нижнюю часть реактора восходящего потока. Поток газа рециркуляции включает, помимо газообразных мономеров, также и инертные компоненты реакции полимеризации, например, пропан, и переносчики кинетической цепи, такие как водород. Кроме того, состав разделительной среды, образующейся в результате конденсации и/или перегонки потока газа рециркуляции, может соответствующим образом регулироваться путем подачи жидких дополнительных мономеров и пропана перед его введением в верхнюю часть реактора нисходящего потока.

[22] Рабочие параметры температуры и давления представляют собой обычные параметры, используемые в технологических процессах газофазной каталитической полимеризации. Например, температура в реакторе восходящего потока и реакторе нисходящего потока обычно составляет от 60 °C до 120 °С, а давление может составлять от 5 до 40 бар.

[23] Способ по настоящему изобретению будет описан более подробно со ссылкой на прилагаемый Рисунок 1, который является схематическим изображением и должен рассматриваться как иллюстративный и не ограничивающий объем изобретения.

[24] Реактор полимеризации, изображенный на Рисунке 1 содержит: первую зону полимеризации 1 (реактор восходящего потока), в которой полимерные частицы переносятся вверх режимом быстрого псевдоожижения по направлению стрелки А; вторую зону полимеризации 2 (реактор нисходящего потока), в которой полимерные частицы стекают вниз под действием силы тяжести по направлению стрелки В.

[25] Верхняя часть реактора восходящего потока 1 соединяется с сепаратором твердое тело/газ 3, объединяющей секцией 4. Сепаратор 3 удаляет большую часть непрореагировавших мономеров из полимерных частичек, а затем полимер, отобранный из нижней части сепаратора 3, поступает в верхнюю часть реактора нисходящего потока 2. Отделенные непрореагировавшие мономеры, необязательно, вместе с разбавителями, участвующими в реакции образования полимеров, такими как пропан, переносятся в верхнюю часть сепаратора 3 и постепенно возвращаются в нижнюю часть реактора восходящего потока 1 по рециркуляционному трубопроводу 5.

[26] Смесь, содержащую: один или несколько олефиновых мономеров; водород, в качестве регулятора молекулярной массы; пропан, в качестве разбавителя, участвующего в реакции образования полимеров, подают в реактор полимеризации по одному или нескольким трубопроводам М, которые соответствующим образом размещены вдоль рециркуляционного трубопровода 5, в соответствии со знаниями специалиста в данной области техники.

[27] Компоненты катализатора, необязательно, после стадии предварительной полимеризации, непрерывно вводятся в реактор восходящего потока 1 по трубопроводу 6. Полученный полимер выгружают из реактора по трубопроводу 7, который может размещаться в нижней части реактора нисходящего потока 2, а благодаря плотному потоку уплотненного полимера, количество газа, захваченного выгружаемым полимером, сводится к минимуму. Установка регулировочного клапана (не показан) на трубопровод выгрузки полимера 7 позволяет непрерывно контролировать расход полимера, полученного в реакторе полимеризации. Дополнительные трубопроводы выгрузки полимера могут размещаться в нижней части реактора нисходящего потока (не показаны).

[28] Реактор полимеризации дополнительно содержит секцию переноса 8, соединяющую нижнюю часть реактора нисходящего потока 2 с нижней частью реактора восходящего потока 1. Нижняя часть реактора нисходящего потока 2 имеет небольшой участок сужения 9. Регулировочный клапан 10 с соответствующим отверстием может размещаться в пределах указанного участка сужения 9. Расход Fp полимера, непрерывно циркулирующего между реактором нисходящего потока 2 и реактором восходящего потока 1, регулируется степенью открытия данного регулировочного клапана 10. Регулировочный клапан 10 может представлять собой механический клапан, поворотную заслонку, шаровой клапан, и т.д. Струя дозируемого газа подается в нижнюю часть реактора нисходящего потока 2 по трубопроводу 11, размещенному на небольшом расстоянии выше участка сужения 9. Дозируемый газ, вводимый по трубопроводу 10, может отбираться из рециркуляционного трубопровода 5. В процессе синтеза, расход Fp частичек полимера, циркулирующих между реактором нисходящего потока 2 и реактором восходящего потока 1, может регулироваться за счет изменения степени открытия регулировочного клапана 10 в нижней части реактора нисходящего потока и/или за счет изменения расхода дозируемого газа, поступающего в реактор нисходящего потока по трубопроводу 11. Расход дозируемого газа регулируется регулировочным клапаном 18, установленным в трубопровод 11.

[29] Секция переноса 8 выполнена в виде колена от нижней части реактора нисходящего потока 2 до нижней части реактора восходящего потока 1. Кроме того, транспортирующий газ подают по трубопроводу 12 на вход секции переноса 8. Расход транспортирующего газа регулируется регулировочным клапаном 13, установленным в трубопровод 12.

[30] Транспортирующий газ может отбираться из рециркуляционного трубопровода 5 газа. Сначала струя газа рециркуляционного трубопровода газа 5 подвергается сжатию в компрессоре 14, а небольшой процент указанного рециркулирующего потока проходит по трубопроводу 12, поступая в секцию переноса 8, разбавляя твердую фазу полимера, протекающего через секцию переноса 8. Большая часть рециркулирующего потока, ниже по потоку от компрессора 14, подвергается охлаждению в теплообменнике 15 и постепенно вводится с высокой скоростью по трубопроводу 16 в нижнюю часть реактора восходящего потока 1, образуя режим быстрого псевдоожижения в слое полимера, текущем вдоль реактора восходящего потока 1.

[31] Транспортирующий газ смешивается с уплотненным полимером, поступающим из реактора нисходящего потока 2, во входной части секции переноса 8 после выхода из прорезей газораспределительной решетки 17. В примере осуществления, показанном на Рисунке 1, верхний конец распределительной решетки 17 совмещен с входом секции переноса 8, а сама распределительная решетка 17 простирается вдоль колена указанной секции переноса 8 под углом α = 60°. Газораспределительная решетка 17 выполнена из нескольких лотков, прикрепленных к секции переноса 8, таким образом, чтобы образовать прорези в зоне перекрытия смежных лотков. Подробное описание газораспределительной решетки 17 можно найти в заявке на патент WO 2012/031986.

[32] Водород и сомономер (ы) этилена и/или альфа-олефина C4-C10 предварительно диспергируется либо в жидком мономере L1 и/или L2, как описано выше, либо, в соответствии с другим вариантом, во фракции газа рециркуляции, отобранного из рециркуляционного трубопровода 5 по трубопроводу 24, а затем поданного в реактор (расход А2, трубопровод 22, регулируемый с помощью одного или нескольких клапанов 23).

[33] Согласно описанию в патенте WO 2011/029735, состав с антистатическим действием, может подаваться в реактор в нижней части реактора восходящего потока (расход A3, трубопровод 25 регулируемый клапаном 26) или в основной рециркуляционный трубопровод газа 5 (расход A4, трубопровод 27, регулируемый клапаном 28).

[34] Для получения RAHECO с заданными свойствами реактор полимеризации следует эксплуатировать с правильной регулировкой режимов полимеризации и концентраций мономеров и водорода в реакторе восходящего потока и реакторе нисходящего потока. С этой целью, частично или полностью предотвращается попадание в реактор нисходящего потока газовой смеси, увлекаемой полимерными частицами, и исходящей из реактора восходящего потока, и осуществляется, таким образом, полимеризация двух мономеров различного состава в реакторе восходящего потока и в реакторе нисходящего потока. Данный эффект достигается подачей газообразного и/или жидкого разделительного потока по трубопроводу, размещенному в верхней части реактора нисходящего потока. Разделительный поток должен иметь состав, отличный от состава газа, присутствующего в реакторе восходящего потока. Расход разделительной среды можно отрегулировать таким образом, чтобы создать восходящий поток газа, противоточный потоку полимерных частиц, в частности, в верхней части реактора нисходящего потока, который своим действием отделяет газовую смесь, поступающую из реактора восходящего потока. Более подробную информацию относительно данного разделительного эффекта в верхней части реактора нисходящего потока, можно получить из описания патента ЕР 1012195 A1.

[35] Способ в соответствии с изобретением увеличивает получение RAHECO с высоким индексом текучести расплава и компонента BIPO с более высокой молекулярной массой. Фактически, подача соответствующих количеств водорода в реактор восходящего потока позволяет значительно снизить молекулярную массу компонента RACO и, следовательно, получить конечный RAHECO с довольно высоким индексом текучести расплава. В то же время подача разделительной среды с небольшим количеством водорода или вообще без водорода позволяет получить в реакторе нисходящего потока компонент BIPO с более высокой молекулярной массой.

[36] В соответствии с вариантом осуществления, реактор, имеющий две взаимосвязанные зоны полимеризации, размещается выше или ниже по потоку от одного или нескольких прочих реакторов полимеризации, применяющих традиционные жидкостные и/или газофазные технологии, и образует при этом последовательный многостадийный процесс полимеризации. Например, реактор с псевдоожиженным слоем можно использовать для получения первого полимерного компонента, который затем подается в газофазный реактор, изображенный на Рисунке 1, для получения второго и третьего полимерного компонента.

[37] Способ в соответствии с настоящим изобретением осуществляется с использованием обычных катализаторов полимеризации олефинов, в частности катализаторов Циглера-Натта на основе титана, катализаторов Филлипса на основе оксида хрома и катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов, например, металлоценовые катализаторы. Кроме того, можно использовать смеси из двух или более разных катализаторов. Такие смешанные системы называются гибридными катализаторами.

[38] В соответствии с вариантом осуществления, способ может осуществляться в присутствии катализатора Циглера-Натта, включающего:

i. твердый компонент катализатора, содержащий Mg, Ti , галоген и электронодонорное соединение (внутренний донор);

ii. соединение алкилалюминия, и,

iii. необязательно, электронодонорное соединение (внешний донор).

[39] Компонент (i) получают реакцией галогенида магния, соединения титана, имеющего, по меньшей мере, связь Ti-галоген и, необязательно, электронодонорного соединения. Галогенидом магния является MgCl2 в активной форме, который широко известен из патентной литературы как носитель для катализатора Циглера-Натта. Соединения титана могут представлять собой TiCl4 или TiCl3. Также могут использоваться хлоралкоголяты титана формулы Ti(OR)n-yXy, где n представляет собой валентность титана, y представляет собой число между 1 и n-1, Х представляет собой углеводородный радикал, имеющий от 1 до 10 атомов углерода.

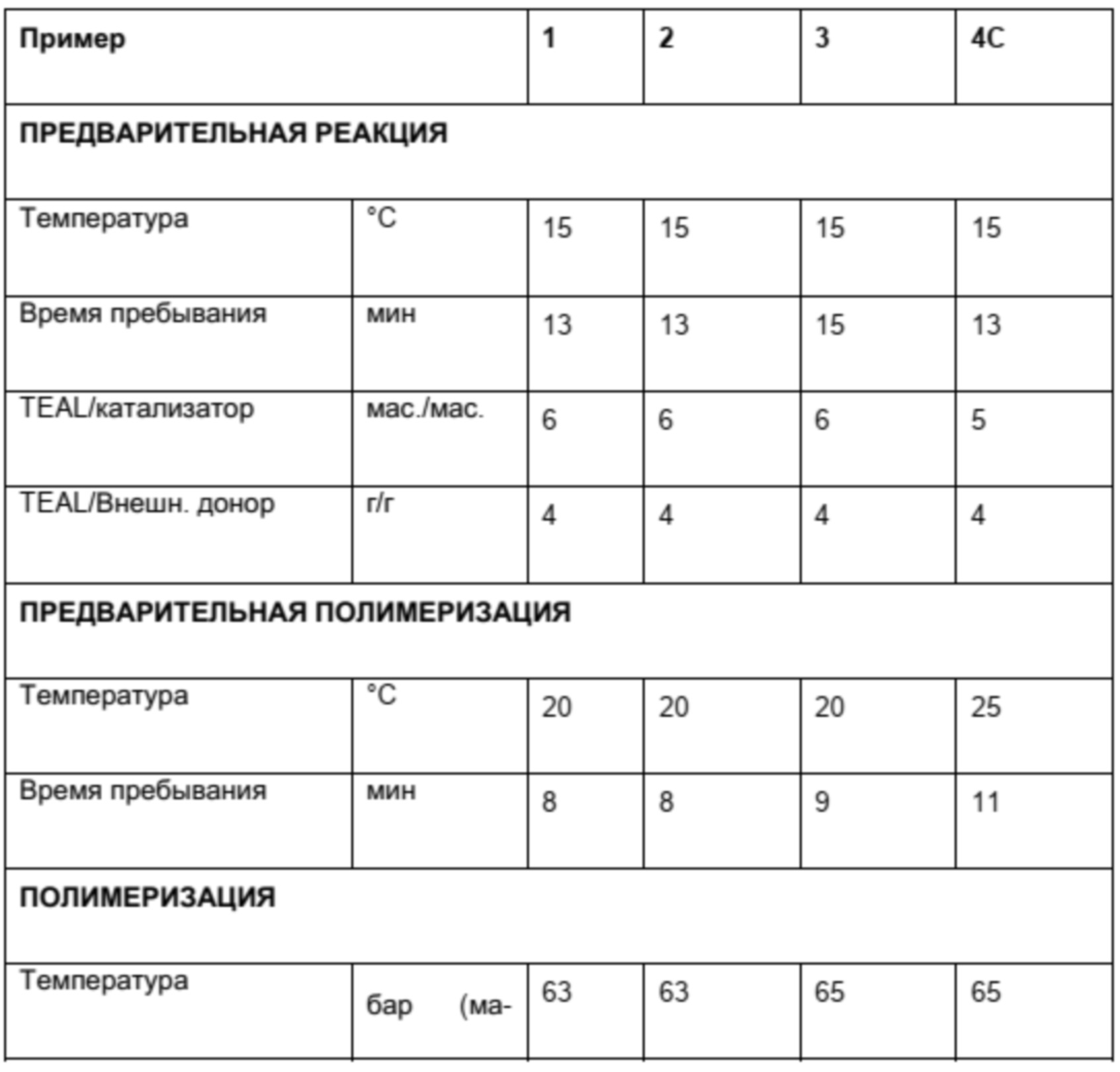

[40] Электронодонорными соединениями для получения катализаторов Циглера являются, например, спирты, гликоли, сложные эфиры, кетоны, амины, амиды, нитрилы, алкоксисиланы и алифатические эфиры. Электронодонорные соединения можно использовать по отдельности или в смеси с другими электронодонорными соединениями.

[41] Другие используемые твердые компоненты катализатора представляют собой компоненты на основе оксида хрома, нанесенного на тугоплавкий оксид, например, диоксид кремния, которые активируются путем термической обработки. Катализаторы, получаемые из этих компонентов, содержат триоксид хрома (VI), химически связанного с силикагелем. Данные катализаторы получают в режиме окисления, путем нагревания силикагеля, допированного солями хрома (III) (предшественником или предкатализатором). Во время данной термической обработки хром (III) окисляется до хрома (VI), хром (VI) связывается, а гидроксильная группа силикагеля удаляется в виде воды.

[42] Еще одним видом используемых катализаторов с твердыми компонентами являются катализаторы с единым центром полимеризации на металле, нанесенные на носитель, например, металлоценовые катализаторы, содержащие:

i. по меньшей мере, соединение переходного металла, содержащее, по меньшей мере, одну п связь; и

ii. по меньшей мере, сокатализатор, выбранный из алюмоксана или соединение, способное образовывать алкилметаллоценовый катион.

[43] В соответствии с вариантами осуществления изобретения, если катализатор включает соединение алкилалюминия, например, катализаторы Циглера-Натта, то молярное соотношение твердого компонента катализатора к алкилалюминиевому соединению, введенному в реактор полимеризации, составляет от 0,05 до 3 или от 0,1 до 2, или от 0,5 до 1.

[44] Катализаторы, необязательно, могут подвергаться предварительной полимеризации перед подачей в реактор полимеризации. В некотором варианте осуществления, предварительная полимеризация проводится в петлевом реакторе. Предварительная полимеризация каталитической системы может осуществляться при низкой температуре, составляющей от 0 °C до 60 °C.

[45] Могут добавляться обычные присадки, наполнители и пигменты, обычно используемые в олефиновых полимерах, например, зародышеобразующие присадки, обезжиривающие присадки, минеральные наполнители и другие органические и неорганические пигменты. В частности, добавление неорганических наполнителей: талька, карбоната кальция и минеральных наполнителей улучшает некоторые механические свойства, например, модуль упругости при изгибе и теплостойкость при изгибе (HDT). Тальк также обладает эффектом зародышеобразования.

[46] В соответствии с настоящим изобретением, зародышеобразующие присадки добавляют к составам в количествах, составляющих, например, от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.% в расчете на общую массу.

ПРИМЕРЫ

[47] Следующие примеры приведены для иллюстрации настоящего изобретения, не ограничивая его объема.

Методы испытаний

Индекс текучести расплава (MFR “L”)

[48] Определяли в соответствии с ISO 1133 (230 °C, 2,16 кг)

[49] Спектры 13C-ЯРМ этиленпропиленовых сополимеров

Спектры13С-ЯМР получали при 120 °С на спектрометре Bruker AV-600 с криозондом, работающем на частоте 160,91 МГц в режиме преобразования Фурье.

Пик углерода Sββ (номенклатура в соответствии с “Monomer Sequence Distribution in Ethylene-Propylene Rubber Measured by 13C NMR. 3. Данные раздела «Reaction Probability Mode» C.Дж. Кармана, Р. Харрингтона и C.E. Уилкса «Macromolecules» 1977, 10, 536) использовали в качестве внутреннего стандарта при 29,9 ч/млн. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120 °С с объемной концентрацией 8%. Каждый спектр получали импульсом 90° с 15 секундной задержкой между импульсами и РСИ с целью удаления сцепления 1H-13C. Примерно 512 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 9000 Гц.

Назначения спектров, оценка распределения трехвалентных элементов и композиции проводились в соответствии с работой Какуго (“Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethylaluminum chloride” M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150) с использованием следующих уравнений:

PPP = 100 Tββ/S PPE = 100 Tβδ/S EPE = 100 Tδδ/S

PEP = 100 Sββ/S PEE= 100 Sβδ/S EEE = 100 (0.25 Sγδ+0.5 Sδδ)/S

S = Tββ + Tβδ + Tδδ + Sββ + Sβδ + 0.25 Sγδ + 0.5 Sδδ

Молярный процент содержания этилена оценивали с использованием следующего уравнения:

E% моль = 100 * [PEP+PEE+EEE]

Весовой процент содержания этилена определяли с использованием следующего уравнения:

100 * E% моль * MWE

E% мас. = ----------------------------------------

E% моль * MWE + P% моль * MWP

где Р% моль представляет собой молярный процент содержания пропилена, в то время как MWE и MWP представляют собой молекулярные массы этилена и пропилена, соответственно.

Произведение констант полимеризации r1r2 рассчитывалось в соответствии с работой Гармана (C.J. Carman, R.A. Harrington and C.E. Wilkes, Macromolecules, 1977; 10, 536) как:

Симметричность молекулярной структуры пропиленовых последовательностей рассчитывалась как mm протяженность из соотношения PPP mmTββ (28,90-29,65 ч/млн.) и всей Tββ (29,80-28,37 ч/млн.).

Фракция растворимая в ксилоле (XS)

[50] Фракцию растворимую в ксилоле (XS) измеряли в соответствии с ISO 16152:2005, но с некоторыми изменениями:

• объем раствора полимера составлял 250 мл вместо 200 мл;

• стадию осаждения осуществляли при 25 °С в течение 30 минут, но в течение последних 10 минут, раствор полимера перемешивали магнитной мешалкой;

• заключительная стадия сушки осуществлялась под вакуумом при 70 °C, вместо 100 °C.

XS выражалась как массовый процент от первоначальных 2,5 грамм полимера.

Характеристическая вязкость фракции растворимой в ксилоле (XSIV)

[51] Определяли в тетрагидронафталине при 135 °С.

Модуль упругости при изгибе (MEF)

[52] Определяли в соответствии со стандартом ISO 178.

Температура плавления (Tm) и температура кристаллизации (Tc)

[53] Определялись способом дифференциальной сканирующей калориметрии (DSC) согласно стандарту ASTM D 3417, который эквивалентен стандарту ISO 11357/1-3.

Пример 1 (изобретение)

Получение твердого компонента катализатора Циглера-Натта

[54] Катализатор Циглера-Натта получали в соответствии с Примером 5, строки 48-55 Европейского патента EP728769B1.

Подготовка каталитической системы – Предварительная реакция

[55] Перед введением в реакторы полимеризации, описанный выше твердый компонент катализатора вступал в реакцию с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (D донор) при режимах, приведенных в Таблице 1.

Предварительная полимеризация

[56] Затем каталитическую систему подвергали предварительной полимеризации при 20 °С, путем выдерживания ее в течение 9 минут в виде суспензии в жидком пропилене перед введением в реактор полимеризации.

Полимеризация

[57] Полимеризация осуществлялась в реакторе газофазной полимеризации, содержащем две взаимосвязанные зоны полимеризации: реактор восходящего потока и реактор нисходящего потока, как описано в европейском патенте EP782587. В качестве регулятора молекулярной массы использовался водород. Полимерные частицы, покидающие стадию полимеризации, подвергаются обработке паром с целью удаления непрореагировавших мономеров и сушатся в потоке азота.

[58] Основные режимы предварительной реакции, предварительной полимеризации и полимеризации, а также количества мономеров и водорода, подаваемых в реактор полимеризации, приведены в Таблице 1. Свойства полученных полимеров приведены в Таблице 2.

Пример 4С (сравнительный)

[59] Выполняли все действия в соответствии с Примером 1, за исключением того, что полимеризацию осуществляли в соответствии с процедурой, раскрытой в патенте WO 2011/144489, то есть RACO получали в реакторе нисходящего потока, а BIPO в реакторе восходящего потока.

[60] Основные режимы предварительной реакции, предварительной полимеризации и полимеризации, а также количества мономеров и водорода, подаваемых в реактор полимеризации, приведены в Таблице 1. Свойства полученных полимеров приведены в Таблице 2.

[61] Из сравнения результатов Примера 2 с результатами Сравнительного примера 4C следует, что при сопоставимом индексе текучести расплава RAHECO способ, в соответствии с изобретением, позволяет получить компонент BIPO с более высокой молекулярной массой.

Таблица 1 Режимы технологического процесса

Примечание: C2- = этилен; C3- = пропилен; Н2 = водород; Диссоциация = количество полимера, полученное в соответствующем реакторе, в расчете на общую массу.

Таблица 2 – Свойства полимера

Реферат

Изобретение относится к газофазному способу получения гетерофазных составов сополимера пропилена. Описан способ получения гетерофазных составов (RAHECO) сополимера пропилена, включающих статический сополимер (RACO) пропилена и эластомерный сополимер (BIPO) пропилена. Способ проводят в реакторе, содержащем две взаимосвязанные зоны полимеризации: реактор восходящего потока и реактор нисходящего потока. Растущие полимерные частицы в реакторе движутся через первую из указанных зон полимеризации, реактор восходящего потока, в режиме быстрого псевдоожижения в присутствии пропилена и этилена и/или альфа-олефина с образованием статического сополимера (RACO) пропилена. Затем полимерные частицы покидают реактор восходящего потока и поступают во вторую из указанных зон полимеризации, реактор нисходящего потока, через который они движутся вниз в уплотненной форме в присутствии пропилена и этилена и/или альфа-олефина, где концентрация этилена и/или альфа-олефина в реакторе нисходящего потока выше, чем в реакторе восходящего потока, с образованием эластомерного сополимера (BIPO) пропилена. Затем полимерные частицы покидают реактор нисходящего потока и повторно подаются в реактор восходящего потока, тем самым создавая циркуляцию полимера между реактором восходящего потока и реактором нисходящего потока. Технический результат - усовершенствование способа получения RAHECO в полимеризационном реакторе MZCR с высоким объемом выпуска, высокой надежностью и лучшей способностью получения RAHECO с высоким индексом текучести расплава и компонента BIPO с более высокой молекулярной массой. 9 з.п. ф-лы, 1 ил., 2 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для газофазной полимеризации

Способ и устройство для газофазной полимеризации альфа-олефинов

Комментарии