Композиция пропилена, комбинирующая низкую температуру начала сваривания, низкую мутность, низкое содержание веществ, растворимых в гексане, улучшенное сопротивление раздиру и высокую температуру плавления - RU2665707C1

Код документа: RU2665707C1

Описание

Изобретение относится к новой композиции полипропилена, которая комбинирует низкую температуру начала сваривания (SIT) и высокую температуру плавления (Tm). Дополнительно композиция по настоящему изобретению демонстрирует широкое окно сваривания, низкое содержание веществ, растворимых в гексане, и хорошие оптические свойства, такие как низкая мутность.

Дополнительно настоящее изобретение относится к получению такой композиции и ее применению.

Полипропилены подходят для множества применений.

Например, полипропилен (РР) применим в областях, где важную роль играют свойства сварного соединения, таких как область упаковки пищевых продуктов и медицинских продуктов и изделий.

Термосваривание является преобладающим способом получения гибких и полужестких упаковок. Важными характеристиками среди прочего являются хорошие показатели сваривания: а)низкая температура начала сваривания, которая необходима для поддержания высокой скорости упаковочных машин, b) широкое окно сваривания, которое по существу необходимо для интервала технологической обработки на HFFS (горизонтальный способ непрерывного упаковывания) упаковочных линиях и с) дополнительно высокая температура плавления, которая важна, в частности, для двуосноориентированной РР, во избежание слипания и блокировки и достижения высоких скоростей ВОРР линии.

Низкая SIT является преимуществом для обеспечения быстрого сваривания. При работе при более низкой температуре преимущество состоит в том, что свариваемое изделие не подвергается воздействию высоких температур. Также имеют место экономические преимущества, поскольку дешевле генерировать и поддерживать более низкую температуру.

Имеют место дополнительные преимущества избегания высоких температур сваривания, по существу при упаковывании товаров, чувствительных к температурам.

Дополнительно также желательно иметь упаковочный материал с удовлетворительными оптическими свойствами, такими как низкая мутность или высокая прозрачность.

Стерилизационная обработка необходима в некоторых применениях для пищевых продуктов, таких как стерилизуемые пакеты, или в некоторых медицинских применениях.

Самыми распространенными стерилизационными процедурами являются применение нагревания (пар), излучения (бета-излучением, электронами или гамма-излучением) или химических реагентов (как правило, оксида этилена). Стерилизацию паром, как правило, проводят при температуре в пределах от около 120 до 130°C. Следовательно, материал должен обладать достаточной термостабильностью, такой как температура плавления значительно выше, чем температура традиционной стерилизации паром, от около 120 до 130°C.

Конечно, обработка полимера при указанных выше условиях стерилизации может оказать влияние на его конечные свойства, в частности, оптические свойства, такие как светопропускание.

Независимо от типа полимера, полимер должен отвечать в лучшем случае всем заданным конечным свойствам и дополнительно должен быть легким в технологической обработке, то есть, должен противостоять стрессу. Однако конечные свойства и технологические свойства часто вступают между собой в конфликт.

Часто оказывается, что улучшение одного из заданных свойств достигается за счет других свойств.

Следовательно, продолжает существовать необходимость в создании материалов с улучшенным балансом между высокой температурой плавления и низкой температурой начала сваривания SIT, которые дополнительно имеют широкое окно сваривания, обладают хорошими оптическими свойствами, низким содержанием веществ, растворимых в гексане, и достаточной термической стабильностью для обеспечения стерилизационной обработки без оказания негативного воздействия на оптические свойства.

Настоящее изобретение основывается на находке, состоящей в том, что указанные выше требования для применения при термосваривании, то есть, одновременно наличие улучшенного баланса между высокой температурой плавления и низкой температурой начала сваривания SIT, широкое окно сваривания, хорошие оптические свойства, низкое содержание веществ, растворимых в гексане, и достаточная термическая стабильность для обеспечения стерилизационной обработки без оказания негативного воздействия на оптические свойства, могут быть достигнуты при использовании определенной композиции полиолефина.

Следовательно, в первом аспекте настоящее изобретение относится к композиции полипропилена, представляющей бинарную смесь, содержащую 2 фракции полипропиленового полимера Р1 и Р2:

От 35 до 60 масс. % (Р1), представляющего сополимер пропилена, содержащий сомономерные единицы из гексена в количестве от 0,5 до 2,5 масс. % и

От 65 до 40 масс. % (Р2), представляющего терполимер пропилена, содержащий сомономерные единицы из гексена в количестве от 4,0 до 10,0 масс. %, и сомономерные единицы из этилена в количестве от 0,1 до 1,0 масс. %,

И при этом композиция характеризуется:

(i) соотношением содержания гексена полимерной фракции Р2 к полимерной фракции Р1 от 2,5 до 8,0

(ii) соотношением общего количества гексана композиции к количеству гексена в полимерной фракции P1 от 1,5 до 4,0

(ii) скоростью течения расплава MFR2 (230°C), как измерено согласно ISO 1133, в пределах от 2,0 до 15,0 г/10 минут,

(iii) температурой плавления Tm, как определено при использовании DSC согласно ISO 11357, от 128°C до 145°C,

(iv) температурой кристаллизации Тс как определено при использовании DSC согласно ISO 11357, от 82°C до 110°C и

(v) содержанием веществ, растворимых в гексане, как определено согласно FDA часть 177.1520, максимум 1,0 масс. %, и

(vi) количеством фракции, растворимой в холодном ксилоле (XCS), в пределах от 10 до 40 масс. %, как определено при температуре 25°C согласно ISO 16152; first edition; 2005-07-01.

Во втором аспекте настоящее изобретение относится к композиции полипропилена, содержащей 2 полимерные фракции (Р1) и (Р2), при этом композиция может быть получена, предпочтительно получена в присутствии металлоценового катализатора.

В третьем аспекте настоящее изобретение относится к способу получения композиции полипропилена, содержащей 2 полимерные фракции (Р1) и (Р2), при использовании процесса последовательной полимеризации, включающего по меньшей мере два реактора последовательно соединенные в серию, где процесс включает стадии:

a) полимеризации в первом реакторе (R-1), представляющем суспензионный реактор (SR), предпочтительно циркуляционный реактор (LR), пропилена и гексена, с получением C3C6 неупорядоченного сополимера (Р1), как указано выше,

b) перемещения указанного С2С3 неупорядоченного сополимера (Р1) и непрореагировавших сомономеров из первого реактора во второй реактор (R-2), представляющий первый газофазный реактор (GPR-1),

c) подачи в указанный второй реактор (R-2) пропилена, гексена и этилена,

d) полимеризации в указанном втором реакторе (R-2) в присутствии указанного первого C3C6 неупорядоченного сополимера (Р1) пропилена, гексена и этилена с получением C3C6C2 фракции терполимера (Р2),

указанный C3C6 неупорядоченный сополимер (Р1), C3C6C2 фракция терполимера (Р2) образуют композицию полипропилена, как указано выше,

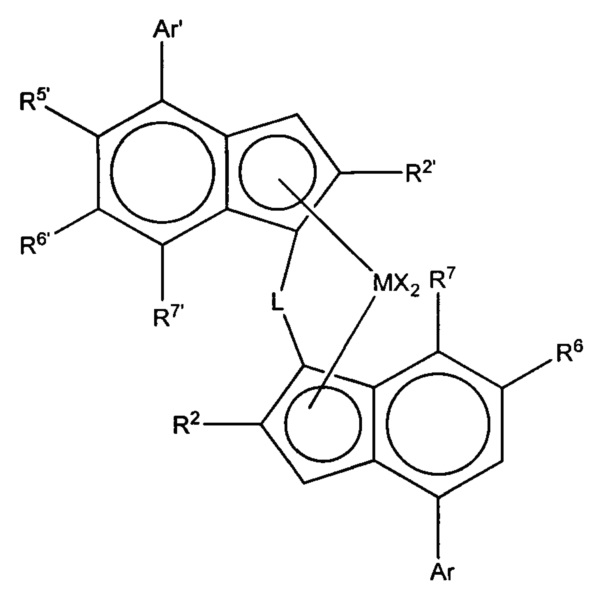

при этом полимеризация проходит в присутствии катализатора в форме твердых частиц с единым центром полимеризации на металле, который предпочтительно свободен от внешнего носителя, предпочтительно катализатор содержит (i) комплекс с формулой (I):

где

М представляет цирконий или гафний;

каждый X - сигма-лиганд;

L - двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет атом водорода, C1-C20-нециклический углеводородный остаток, три(С1-С20-алкил)силил, C6-C20-арил, С7-C20-арилалкил или С7-C20-алкиларил;

R2 и R2' - каждый независимо представляет C1-C20 нециклический углеводородный радикал, необязательно содержащий один или более гетероатом из групп 14-16;

R5' - C1-20 группа нециклического углеводородного остатка, состоящего из одного или более гетероатома из групп 14-16, необязательно замещенного одним или более галоатомом;

R6 и R6' - каждый независимо представляет водород или С1-20 группу нециклического углеводородного остатка, необязательно содержащую один или более гетероатом из групп 14-16;

R7 и R7' - каждый независимо представляет водород или С1-20 группу нециклического углеводородного остатка, необязательно содержащую один или более гетероатом из групп 14-16;

Ar - независимо представляет арильную группу или гетероарильную группу, имеющую вплоть до 20 атомов водорода, необязательно замещенных одной или более группой R1;

Ar' - независимо представляет арильную группу или гетероарильную группу, имеющую вплоть до 20 атомов водорода, необязательно замещенных одной или более группой R1;

каждый R1 представляет С1-20 группу нециклического углеводородного остатка, или две R1 группы соседних атомов водорода вместе могут образовать слитое 5 или 6 членное не ароматическое кольцо с Ar группой, указанное кольцо само представляет необязательно замещенное одной или более группой R4;

каждый R4 представляет С1-20 группу нециклического углеводородного остатка;

и (ii) сокатализатор, содержащий соединение металла 13 группы, например, соединение Аl или соединение бора.

В четвертом аспекте настоящее изобретение относится к применению указанной выше композиции полипропилена для получения изделий.

В пятом аспекте настоящее изобретение относится к пленкам, содержащим указанную выше композицию полипропилена, при этом пленки характеризуются:

(i) температурой начала сваривания (SIT) (как определено согласно экспериментальной части) менее 110°C

(ii) удовлетворяют уравнению Tm - SIT≥25

(iii) мутностью (как определено согласно ASTM D1003-00 на поливных пленках толщиной 50 μm) максимально 1,5%

(iv) светопропусканием (как определено согласно ASTM D1003-00 на поливных пленках толщиной 50 μm) по меньшей мере 90,0%

(v) относительным сопротивлением раздиру в продольном направлении [Н/мм] согласно методу Элмендорфа (ISO 6383-2) для поливной пленки толщиной 50 μм по меньшей мере 20,0 Н/мм, и

(vi) относительным сопротивлением раздиру в поперечном направлении [Н/мм] согласно методу Элмендорфа (ISO 6383-2) для поливной пленки толщиной 50 μм по меньшей мере 170,0 Н/мм.

Далее настоящее изобретение (1ый, 2ой, 3ий и 4ый аспект) будет описано более подробно.

Композиция по настоящему изобретению представляет композицию С2С3 неупорядоченного сополимера, которая содержит, предпочтительно состоит из 2 различных полимерные фракции (Р1) и (Р2).

По существу хороший результат достигается в случае, когда отдельные компоненты (Р1) и (Р2) присутствуют в определенных количествах.

Следовательно, предпочтительно композиция полипропилена состоит из от 35 до 60 (Р1) и от 65 до 40 масс. % (Р2) от общей массы композиции полипропилена.

Предпочтительно фракция (Р1) присутствует в количестве от 40 до 55 масс. %, фракция (Р2) предпочтительно присутствует в количестве от 60 до 45 масс. %.

Композиция полипропилена по настоящему изобретению может быть получена при использовании смешивания (в расплаве) отдельных фракций, то есть, C3C6 неупорядоченного сополимера (Р1) и C3C6C2 терполимера (Р2). Во время смешивания могут быть дополнительно добавлены подходящие добавки. Для смешивания могут быть использованы традиционные устройства для компаундирования или смешивания, например, миксер Banbury, 2-вальцовый смолосмеситель, смеситель Buss или двухшнековый экструдер. Вышедший из экструдера полимерный композит, как правило, имеет форму гранул.

Предпочтительно композицию полипропилена по настоящему изобретению получают при использовании способа последовательной полимеризации, включающего по меньшей мере два реактора, соединенных в серию, как приведено ниже (in-situ смесь или реакторная смесь).

С3С6 неупорядоченный сополимер (Р1), то есть, фракция (Р1), имеет содержание гексена в пределах от 0,4 до 1,5 масс. % от общей массы фракции (Р1). Содержание гексена предпочтительно составляет в пределах от 0,7 до 2,3 масс. % от общей массы фракции (Р1).

С3С6С2 терполимер (Р2), то есть, фракция (Р2), имеет содержание гексена в пределах от 4,0 до 10,0 масс. %, от общей массы фракции (Р2). Содержание гексена предпочтительно составляет в пределах от 5,0 до 8,0 масс. % от общей массы фракции (Р2).

Содержание этилена во фракции (Р2) составляет в пределах от 0,1 до 1,5 масс. % от общей массы фракции (Р2), предпочтительно в пределах от 0,3 до 1,2 масс. % от общей массы фракции (Р2).

Соотношение содержания гексена 2 фракций Р2 и P1 (Р2/Р1) составляет от 2,5 до 8,0, предпочтительно от 3,0 до 5,0.

Соотношение общего количества гексена композиции к количеству гексена во полимерной фракции Р1 составляет от 1,5 до 4,0, предпочтительно от 1,8 до 3,0.

Общее количество гексена в композиции, содержащей фракцию полимера Р1 и Р2, составляет в пределах от 2,5 до 8,0 масс. %, предпочтительно в пределах от 3,0 до 6,0 масс. %.

Общее количество этилена в композиции, содержащей фракция полимера Р1 и Р2, составляет в пределах от 0,05 до 0,8 масс. %, предпочтительно в пределах от 0,1 до 0,7 масс. %.

Общая скорость течения расплава, то есть, скорость течения расплава MFR2 (230°C), как измерено согласно ISO 1133, композиции полипропилена может находиться в относительно широких пределах.

Соответственно, в одном варианте воплощения настоящего изобретения композиция полипропилена имеет скорость течения расплава MFR2 (230°C) по меньшей мере 2,0 г/10 минут вплоть до 15,0 г/10 минут, предпочтительно по меньшей мере 4,0 г/10 минут, вплоть до 12 г/10 минут и более предпочтительно по меньшей мере 5,0 г/10 минут, вплоть до 10 г/10 минут.

Композиция полипропилена по настоящему изобретению характеризуется довольно высокой температурой плавления.

Соответственно, понятно, что композиция С2С3 неупорядоченного сополимера полипропилена по настоящему изобретению имеет температуру плавления в пределах от более чем 128 до 145°C, предпочтительно в пределах от 130 до 142°C, и более предпочтительно в пределах от 132 до 140°C.

Дополнительно понятно, что композиция С2С3 неупорядоченного сополимера по настоящему изобретению имеет температуру кристаллизации в пределах от 82 до 110°C, предпочтительно в пределах от 84 до 105°C и более предпочтительно в пределах от 86 до 100°C.

Дополнительно композиция полипропилена по настоящему изобретению характеризуется низким содержанием веществ, растворимых в гексане. Следовательно, композиция полипропилена по настоящему изобретению имеет содержание веществ, растворимых в гексане, как определено согласно FDA часть 177.1520, максимально 1,0 масс. %, предпочтительно максимально 0,9 масс. % и более предпочтительно максимально 0,7 масс. %.

Содержание фракции, растворимой в холодном ксилоле (XCS), в композиции полипропилена по настоящему изобретению предпочтительно составляет в пределах от 10,0 до 40,0 масс. % (как определено при температуре 25°C согласно ISO 16152; first edition; 2005-07-01), предпочтительно в пределах от 15,0 до 30,0 масс. % и более предпочтительно в пределах от 18,0 до 25,0 масс. %.

Композиция полипропилена, содержащая 2 полимерные фракции (Р1) и (Р2), получаемая, как указано выше, предпочтительно получена в присутствии металлоценового катализатора.

Металлоценовый катализатор может представлять катализатор на подложке с использованием традиционных подложек или может быть свободен от внешнего носителя. Предпочтительно используют металлоценовые катализаторы, свободные от внешнего носителя.

Соответственно, композиция полипропилена представляет по существу получаемую, предпочтительно полученную, при использовании способа последовательной полимеризации, включающего по меньшей мере два реактора, соединенные в серию, где указанный способ включает стадии:

a) полимеризации в первом реакторе (R-1), представляющем суспензионный реактор (SR), предпочтительно циркуляционный реактор (LR), пропилена, гесена и этилена с получением C3C6 неупорядоченного сополимера (Р1), как указано выше,

b) перемещения указанного С3С6 неупорядоченного сополимера (Р1) и не прореагировавших сомономеров из первого реактора во второй реактор (R-2), представляющий первый газофазный реактор (GPR-1),

c) подачи в указанный второй реактор (R-2) пропилена, гексена и этилена,

d) полимеризации в указанном втором реакторе (R-2) в присутствии указанного первого C3C6 неупорядоченного сополимера (Р1) пропилена, гексена и этилена с получением C3C6C2 фракции терполимера (Р2),

указанный C3C6 неупорядоченный сополимер (Р1), и указанный терполимер C3C6C2 фракции (Р2) образуют композицию С2С3 неупорядоченного сополимера, как указано выше,

при этом полимеризация проходит в присутствии катализатора в форме твердых частиц с единым центром полимеризации на металле, который предпочтительно свободен от внешнего носителя, предпочтительно катализатор содержит (i) комплекс с формулой (I):

где

М представляет цирконий или гафний;

каждый X - сигма-лиганд;

L - двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет атом водорода, C1-C20-нециклический углеводородный остаток, три(С1-C20-алкил)силил, C6-C20-арил, С7-C20-арилалкил или С7-С20-алкиларил;

R2 и R2' - каждый независимо представляет C1-C20 нециклический углеводородный радикал, необязательно содержащий один или более гетероатом из групп 14-16;

R5' - С1-20 группа нециклического углеводородного остатка, состоящего из одного или более гетероатома из групп 14-16, необязательно замещенного одним или более галоатомом;

R6 и R6' - каждый независимо представляет водород или С1-20 группу нециклического углеводородного остатка, необязательно содержащую один или более гетероатом из групп 14-16;

R7 и R7' - каждый независимо представляет водород или С1-20 группу нециклического углеводородного остатка, необязательно содержащую один или более гетероатом из групп 14-16;

Ar - независимо представляет арильную группу или гетероарильную группу, имеющую вплоть до 20 атомов водорода, необязательно замещенных одной или более группой R1;

Ar' - независимо представляет арильную группу или гетероарильную группу, имеющую вплоть до 20 атомов водорода, необязательно замещенных одной или более группой R1;

каждый R1 представляет С1-20 группу нециклического углеводородного остатка, или две R1 группы соседних атомов водорода вместе могут образовать слитое 5 или 6 членное не ароматическое кольцо с Ar группой, указанное кольцо само представляет необязательно замещенное одной или более группой R4;

каждый R4 представляет С1-20 группу нециклического углеводородного остатка;

и (ii) сокатализатор, содержащий соединение металла 13 группы, например, соединение Аl или соединение бора.

Используемый в описании настоящей патентной заявки термин «способ последовательной полимеризации» указывает на то, что композиция полипропилена получена по меньшей мере в двух реакторах, последовательно соединенных в серию. Соответственно, решающим аспектом способа по настоящему изобретению является получение композиции полипропилена в двух отдельных реакторах. Соответственно, способ по настоящему изобретению включает по меньшей мере первый реактор (R-1) и второй реактор (R-2). Необязательно может быть использован третий реактор (R-3). В одном конкретном варианте осуществления настоящего изобретения способ по настоящему изобретению состоит из двух полимеризационных реакторов (R-1) и (R-2). Используемый в описании настоящей патентной заявки термин «полимеризационный реактор» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ состоит из трех полимеризационных реакторов, это определение не исключает возможности того, что общий способ включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Первый реактор (R-1) представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера, предпочтительно 100% мономера. В настоящем изобретении суспензионный реактор предпочтительно представляет циркуляционный реактор (LR) (для полимеризации в массе).

Второй реактор (R-2) и третий реактор (R-3) представляют газофазные реакторы (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем.

Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Условия (температура, давление, время реакции, подача мономера) в каждом реакторе зависят от заданного продукта и находятся в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379 или WO 92/12182.

Предпочтительно в способе получения указанной выше композиции полипропилена по настоящему изобретению, как было указанно выше, условия для первого реактора (R-1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), на стадии (а) могут быть следующими:

- температура составляет в пределах от 40°C до 110°C, предпочтительно составляет в пределах от 60°C до 100°C, в пределах от 65°C до 95°C,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Затем реакционную смесь из первого реактора (R-1) перемещают во второй реактор (R-2), то есть газофазный реактор (GPR-1), при этом условия предпочтительно являются следующими:

- температура составляет в пределах от 50°C до 130°C, предпочтительно в пределах от 60°C до 100°C,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 35 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Условия в третьем реакторе (R-3), то есть, газофазном реакторе (GPR-2), аналогичны таковым во втором реакторе.

Время выдержки в трех реакторах может варьировать.

В одном варианте воплощения способа получения композиции полипропилена время выдержки в реакторе полимеризации в массе, например циркуляционном, составляет в пределах от 0,1 до 2,5 часов, например, от 0,15 до 1,5 часов, и время пребывания в газофазном реакторе, как правило, составляет от 0,2 до 6,0 часов, такое как от 0,3 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе, то есть суспензионном реакторе, таком как циркуляционный реактор, и/или конденсацией в газофазных реакторах.

Далее будет более подробно описан каталитический компонент. Предпочтительно катализатор содержит (i) комплекс с формулой (I):

(i) соединение переходного металла с формулой (I):

где

М представляет цирконий или гафний;

каждый X - сигма-лиганд;

L - двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2, -R'2Ge-, где каждый R' независимо представляет атом водорода, С1-С20-нециклический углеводородный остаток, три(С1-С20-алкил)силил, C6-C20-арил, С7-C20-арилалкил или С7-С20-алкиларил;

R2 и R2' - каждый независимо представляет C1-C20 нециклический углеводородный радикал, необязательно содержащий один или более гетероатом из групп 14-16;

R5' - С1-20 группа нециклического углеводородного остатка, состоящего из одного или более гетероатома из групп 14-16, необязательно замещенного одним или более галоатомом;

R6 и R6' - каждый независимо представляет водород или С1-20 группу нециклического углеводородного остатка, необязательно содержащую один или более гетероатом из групп 14-16;

R7 и R7' - каждый независимо представляет водород или С1-20 группу нециклического углеводородного остатка, необязательно содержащую один или более гетероатом из групп 14-16;

Ar - независимо представляет арильную группу или гетероарильную группу, имеющую вплоть до 20 атомов водорода, необязательно замещенных одной или более группой R1;

Ar' - независимо представляет арильную группу или гетероарильную группу, имеющую вплоть до 20 атомов водорода, необязательно замещенных одной или более группой R1;

каждый R1 представляет С1-20 группу нециклического углеводородного остатка, или две R1 группы соседних атомов водорода вместе могут образовать слитое 5 или 6 членное не ароматическое кольцо с Ar группой, указанное кольцо само представляет необязательно замещенное одной или более группой R4;

каждый R4 представляет С1-20 группу нециклического углеводородного остатка;

и (ii) сокатализатор, содержащий соединение металла 13 группы, например, соединение Аl или соединение бора.

Катализатор, используемый в способе по настоящему изобретению, находится в форме твердых частиц свободных от внешнего носителя. Как указано выше, он может представлять катализатор на подложке на традиционном носителе, известном специалисту в области техники, к которой относится настоящее изобретение. Предпочтительно используемый катализатор свободен от внешнего носителя.

В идеале катализатор получают способом, в котором:

(a) получают эмульсионную систему жидкость/жидкость, указанная эмульсионная система жидкость/жидкость содержит раствор катализирующих компонентов (i) и (ii), диспергированных в растворителе, с образованием, таким образом, диспергированных капель; и

(b) твердые частицы получают отверждением диспергированных капель.

Следовательно, с точки зрения другого аспекта, настоящее изобретение относится к указанному выше способу получения композиции С2С3 неупорядоченного сополимера полипропилена в котором указанный катализатор получают с получением комплекса (i) с формулой (I) и указанного выше сокатализатора (ii) формированием эмульсионной системы жидкость/жидкость, которая содержит раствор каталитических компонентов (i) и (ii), диспергированных в растворителе, и отверждением указанных диспергированных капель с образованием твердых частиц.

Используемый в описании настоящей патентной заявки термин группа С1-20 нециклического углеводородного остатка включает С1-20 алкил, С2-20 алкенил, С2-20 алкинил, С3-20 циклоалкил, С3-20 циклоалкенил, C6-20 арильные группы, С7-20 алкиларильные группы или С7-20 арилалкильные группы или, конечно же, смеси из этих групп, таких как циклоалкил, замещенный алкилом.

Если ясно не указано иное, предпочтительные группы С1-20 нециклических углеводородных остатков представляют С1-20 алкил, С4-20 циклоалкил, С5-20 циклоалкил-алкильные группы, С7-20 алкиларильные группы, С7-20 арилалкильные группы или C6-20 арильные группы, по существу С1-10 алкильные группы, C6-10 арильные группы, или С7-12 арилалкильные группы, например, С1-8 алкильные группы. Наиболее предпочтительными группами нециклических углеводородных остатков являются метильная, этильная, пропильная, изопропильная, третбутильная, изобутильная, C5-6-циклоалкильная, циклогексилметильная, фенильная или бензильная.

Используемый в описании настоящей патентной заявки термин гало включает фторо, хлоро, бромо и йодогруппы, в частности хлорогруппы, когда он относится к определению комплекса.

Степень окисления иона металла главным образом определяется природой указанного иона металла и стабильностью индивидуальных степеней окисления каждого иона металла.

Понятно, что в комплексах по настоящему изобретению ион металла М соединен координационно лигандами X, удовлетворяя, таким образом, валентности иона металла и заполняя его доступные координационные узлы. Природа этих σ-лигандов может сильно варьировать.

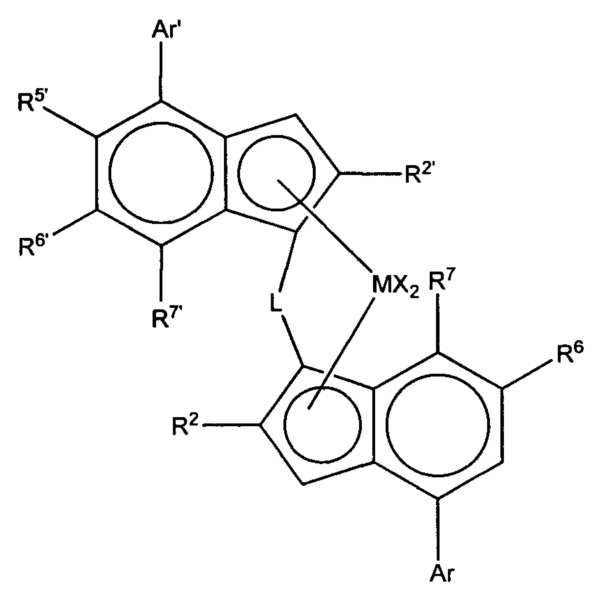

Такие катализаторы описаны в WO 2013/007650, который введен здесь ссылкой. Следовательно, предпочтительные применяемые комплексы по настоящему изобретению имеют формулу (II’) или (II):

где

М представляет цирконий или гафний;

каждый X - сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6 алкокси группу, С1-6 алкильную, фенильную или бензильную группу;

L - двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет атом водорода, С1-С20-нециклический углеводородный остаток, три(С1-C20-алкил)силил, C6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

каждый R2 или R2' представляет C1-10 алкильную группу;

R5' представляет C1-10 алкильную группу или Z'R3' группу;

R6 - водород или C1-10 алкильную группу;

R6' представляет С1-10 алкильную группу или C6-10 арильную группу;

R7 - водород, C1-6 алкильную группу или ZR3 группу;

R7' - водород или С1-10 алкильную группу;

Z и Z' независимо представляют О или S;

R3' представляет C1-10 алкильную группу, или C6-10 арильную группу, необязательно замещенную одной или более галогруппой;

R3 представляет C1-10-алкильную группу;

каждый n независимо представляет 0-4, например, 0, 1 или 2;

и каждый R1 независимо представляет группу С1-20 нециклического углеводородного остатка, например, C1-10 алкильную группу.

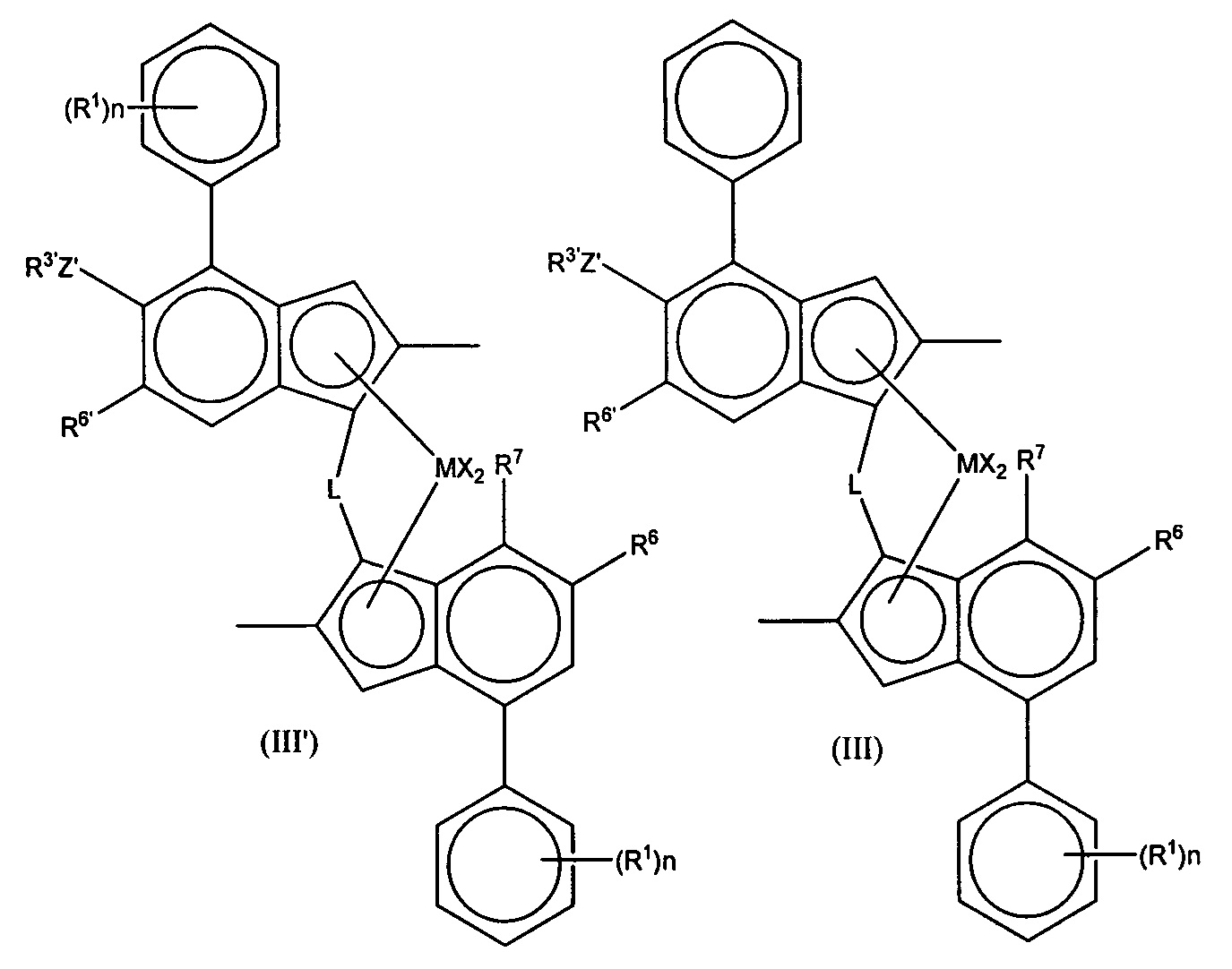

Дополнительные предпочтительные для применения комплексы по настоящему изобретению имеют формулу (III’) или (III):

М представляет цирконий или гафний;

каждый X - сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6 алкокси группу, C1-6 алкильную, фенильную или бензильную группу;

L - двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет атом водорода, С1-C20-нециклический углеводородный остаток, или С3-C10-циклоалкинил;

R6 - водород или C1-10 алкильную группу;

R6' представляет C1-10 алкильную группу или C6-10 арильную группу;

R7 - водород, C1-6 алкил или ОС1-6 алкил;

R7' - водород или C1-10 алкильную группу;

Z' представляют О или S;

R3' представляет C1-10 алкильную группу, или C6-10 арильную группу, необязательно замещенную одной или более галогруппой;

n независимо представляет 0-4, например, 0, 1 или 2;

и каждый R1 независимо представляет C1-10 алкильную группу.

Дополнительные предпочтительные для применения комплексы по настоящему изобретению имеют формулу (IV’) или (IV):

М представляет цирконий или гафний;

каждый X - сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, С1-6 алкокси группу, C1-6 алкильную, фенильную или бензильную группу;

каждый R' независимо представляет атом водорода, С1-10 алкил или С3-7 циклоалкил;

R6 - водород или C1-10 алкильную группу;

R6' представляет С1-10 алкильную группу или C6-10 арильную группу;

R7 - водород, С1-6 алкил или OC1-6 алкил;

Z' представляют О или S;

R3' представляет С1-10 алкильную группу, или C6-10 арильную группу, необязательно замещенную одной или более галогруппой;

n независимо представляет 0, 1-2; и

и каждый R1 независимо представляет С3-8 алкильную группу.

Наиболее предпочтительные для применения комплексы по настоящему изобретению имеют формулу (V’) или (V):

где

каждый X - сигма-лиганд, предпочтительно каждый X независимо представляет атом водорода, атом галогена, C1-6 алкокси группу, С1-6 алкильную, фенильную или бензильную группу;

R' независимо представляет а С1-6 алкил или С3-10 циклоалкил;

R1 независимо представляет С3-8 алкил;

R6 - водород или С3-8 алкильную группу;

R6' представляет С3-8 алкильную группу или C6-10 арильную группу;

R3' представляет C1-6 алкильную группу или С6-C10 арильную группу, необязательно замещенную одной или более галогруппой; и

n независимо представляет 0, 1 или 2.

Конкретные соединения по настоящему изобретению включают:

Наиболее предпочтительно используют рац-анти-Me2Si(2-Me-4-(p-tBuPh)-Ind)(2-Me-4-Ph-5-OMe-6-tBu-Ind)ZrCl2.

Синтез этих материалов описан в WO 2013/007650.

Сокатализатор

Из предшествующего уровня техники хорошо известно, что для получения частиц активного катализатора в норме требуется использование сокатализатора. Для применения в настоящем изобретении подходят сокатализаторы, содержащие одно или более соединение металла 13 группы, такое как алюминийорганические соединения или бораты, используемые для активации металлоценовых катализаторов. Следовательно, сокатализатор предпочтительно представляет алюмоксан, такой как МАО. Также могут быть использованы боратные сокатализаторы. По существу предпочтительным является использование В(C6F5)3, C6H5N(CH3)2H:B(C6F5)4, (С6Н5)3С:В(C6F5)4 или Ni(CN)4[B(C6F5)3]42-. Подходящие сокатализаторы описаны в WO 2013/007650.

Подходящие количества сокатализаторов известны специалисту в области техники, к которой относится настоящее изобретение.

Получение

Катализатор, используемый для получения гетерофазных сополимеров по настоящему изобретению, в идеале обеспечивается в форме твердых частиц, но без подложки, то есть без использования внешнего носителя. Для обеспечения катализатора по настоящему изобретению в форме твердого вещества, но без использования внешнего носителя, предпочтительно использование эмульсионной системы жидкость-жидкость. Способ включает формирование диспергируемых каталитических компонентов (i) и (ii) в растворителе, и отверждение указанных диспергированных капель с получением твердых частиц.

В частности, способ включает получение раствора одного или более каталитического компонента; диспергирование указанного раствора в растворителе с получением эмульсии, в которой указанный один или более каталитический компонент присутствует в каплях дисперсной фазы; иммобилизацию каталитических компонентов в диспергированных каплях в отсутствии внешней пористой подложки в форме частиц с получением твердых частиц, содержащих указанный катализатор, и необязательно извлечение указанных частиц.

Этот способ позволяет получить частицы активного катализатора с улучшенной морфологией, например с заранее заданной сферической формой и заранее заданным размером частиц, без использования какого-либо добавленного внешнего пористого материала подложки в виде частиц, таких как неорганический оксид, например, кремний. Также могут быть достигнуты заданные желаемые свойства поверхности. В WO 2013/007650 содержится полное описание деталей этого способа.

Предварительная полимеризация катализатора

Применение гетерогенных, бесподложечных катализаторов (то есть «самонесущие» катализаторы) может иметь такие недостатки, как тенденция к растворению до некоторой степени в полимеризационной среде, то есть некоторые активные каталитические компоненты могут вымываться из каталитических частиц во время суспензионной полимеризации, при этом может быть утрачена оригинальная хорошая морфология катализатора. Эти вымытые каталитические компоненты очень активны и могут привести к возникновению проблем во время полимеризации. Следовательно, количество вымытых компонентов должно быть уменьшено, то есть все каталитические компоненты должны удерживаться в гетерогенной форме.

Дополнительно, самонесущие катализаторы из-за высокого количества каталитически активных частиц в каталитической системе генерируют высокие температуры в начале полимеризации, что может вызвать плавление материала продукта. Оба эффекта, то есть частичное растворение каталитической системы и генерирование тепла, могут вызвать загрязнение, расслоение и ухудшение морфологии полимерного материала.

Для минимизации возможных проблем, связанных с высокой активностью или вымыванием, предпочтительно проводить «предварительную полимеризацию» катализатора перед использованием его в процессе полимеризации. Следует отметить, что предварительная полимеризация в этом отношении рассматривается, как часть способа получения катализатора, представляющая стадию, проводимую после получения твердого катализатора. Эта стадия предварительной полимеризации не является частью конфигурации фактической полимеризации, которая может включать также стадию предварительной полимеризации традиционного процесса. После стадии предварительной полимеризации катализатора получают твердый катализатор, который используют в полимеризации.

«Предварительную полимеризацию» катализатора проводят после стадии отверждения указанной выше эмульсии жидкость-жидкость. Предварительная полимеризация может быть проведена при использовании известных способов, описанных в предшествующем уровне техники, таких как описанные в WO 2010/052263, WO 2010/052260 или WO 2010/052264. Предпочтительные варианты осуществления этого аспекта настоящего изобретения приведены в описании настоящей патентной заявки.

В качестве мономеров на стадии предварительной полимеризации катализатора предпочтительно используют альфа-олефины. Предпочтительными для использования альфа-олефинами являются С2-C10 олефины, такие как этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен, стиролы и винилциклогексен. Наиболее предпочтительными альфа-олефинами являются этилен и пропилен.

Предварительная полимеризация катализатора может быть проведена в газовой фазе или инертном растворителе, как правило, в нефтяных маслах или фторированном углеводороде, предпочтительно во фторированных углеводородах или смеси фторированных углеводородов. Предпочтительно используют перфторированные углеводороды. Точка плавления таких (пер)фторированных углеводородов, как правило, составляет в пределах от 0 до 140°C, предпочтительно от 30 до 120°C, такую как от 50 до 110°C.

В случае, когда предварительную полимеризацию катализатора проводят во фторированных углеводородах, температура стадии предварительной полимеризации составляет менее 70°C, например, в пределах от -30 до 70°C, предпочтительно 0-65°C и более предпочтительно в пределах от 20 до 55°C.

Давление в емкости предварительной полимеризации предпочтительно выше, чем атмосферное давление, для минимизации возможной утечки воздуха и/или влаги в емкость с катализатором. Предпочтительно давление составляет в пределах по меньшей мере от 1 до 15 бар, предпочтительно от 2 до 10 бар. Емкость для предварительной полимеризации предпочтительно находится в инертной атмосфере, такой как атмосфера азота или аргона, или аналогичной атмосфере.

Предварительную полимеризацию проводят до момента достижения степени предварительной полимеризации, определенной, как масса полимерной матрицы/масса твердого катализатора перед стадией предварительной полимеризации. Степень составляет менее 25, предпочтительно от 0,5 до 10,0, более предпочтительно от 1,0 до 8,0, наиболее предпочтительно от 2,0 до 6,0.

Применение стадии предварительной полимеризации катализатора дает преимущество минимизации вымывания каталитических компонентов и, следовательно, локального перегрева.

После предварительной полимеризации катализатор может быть удален и отправлен на хранение.

Настоящее изобретение относится не только к композиции С2С3 неупорядоченного сополимера по настоящему изобретению, как таковой, но и также к ее применению, и изделиям, содержащим композицию полипропилена по настоящему изобретению.

Композиция полипропилена может содержать добавки, известные из предшествующего уровня техники, такие как антиоксиданты, нуклеирующие агенты, агенты против слипания и агенты, понижающие трение. Как правило, композиция полипропилена может содержать не более чем 7 масс. %, еще более предпочтительно не более чем 5 масс. %, такое как не более чем 2,5 масс. % указанных выше добавок.

Следовательно, в четвертом аспекте настоящее изобретение относится к применению указанной выше композиции полипропилена для получения изделий.

Подходящими изделиями являются пленки для гибких упаковочных систем, таких как мешки и пакеты для пищевых продуктов и упаковки для фармацевтической продукции или медицинских изделий.

Соответственно, в дополнительном варианте воплощения настоящее изобретение относится к изделию, в частности к пленкам, содержащим по меньшей мере 70,0 масс. %, предпочтительно содержащим по меньшей мере 80,0 масс. %, более предпочтительно содержащим по меньшей мере 90,0 масс. %, еще более предпочтительно содержащим по меньшей мере 95,0 масс. %, еще более предпочтительно содержащим по меньшей мере 99,0 масс. % композиции полипропилена по настоящему изобретению.

Предпочтительными изделиями являются пленки, которые могут представлять неориентированную или ориентированную и могут быть получены при использовании любого способа, известного специалисту в области техники, к которой относится настоящее изобретение, такого как технология поливной пленки, такая как технология экструзией с раздувом поливной пленки.

Предпочтительно пленки используют в многослойных пленочных структурах в качестве свариваемого слоя, предпочтительно в качестве очень тонкого свариваемого слоя на верхней части многослойной структуры.

Описание получения пленки при использовании технологии экструзии с раздувом

Указанная выше композиция полипропилена может быть использована при получении пленок с использованием технологии экструзии с раздувом и охлаждением водой или воздухом, предпочтительно при получении пленок технологией с раздувом и охлаждением воздухом при использовании традиционного устройства для получения полиэтиленовых пленок технологией с раздувом.

В принципе способ включает следующие стадии:

(i) раздувание рукава из расплавленного материала воздухом перпендикулярно в направлении вверх от мундштука с боковой подачей для экструзии пленки с раздувом;

(ii) охлаждение водой за счет контакта с охлаждающим кольцом или охлаждение воздухом;

(iii) его складывание и направление через дефлекторные валы на намотку

Технология экструзии пленки с раздувом с охлаждением водой контактированием с охлаждающим кольцом

При этой технологии для получения полимерных пленок расплавленную смесь экструдируют через цилиндрический мундштук подачей (как правило, одношнековым) экструдером и раздувают в рукав. Пленочный рукав контактирует с внешней стороной охлаждаемого водой кольца и быстро охлаждается. Уже отвержденный пленочный рукав сплющивают прохождением через валы и подают далее на намотку.

Более подробное описание, смотрите «Polypropylene Handbook)), под редакцией Edward P. Moore, Jr., Hanser Publishers, 1996.

Технология экструзии пленки с раздувом с охлаждением воздухом

На этой стадии получения для пленок, получаемых экструзией с раздувом с охлаждением, пленку получают при использовании по меньшей мере коэффициента раздува 1,5, предпочтительно по меньшей мере коэффициента раздува 2,0, более предпочтительно по меньшей мере коэффициента раздува 2,5.

Технология экструзии пленки с раздувом с охлаждением воздухом хорошо известна для получения тонких пластиковых пленок. В преимущественном способе указанные выше смеси экструдируют через кольцевой мундштук с получением пленки. Воздух вводят через центр мундштука для поддержания пленки в форме пузыря, который увеличивает диаметр от около в 1,5 до 6 раз, после чего пузырь сплющивают на валах. Существует ряд вариантов этого способа, известные специалисту в области техники, к которой относится настоящее изобретение. В большинстве ссылок на раздувные полиолефиновые пленки описываются способы, используемые для полиэтилена, но они применимы для указанной выше композиции C2C3 неупорядоченного сополимера полипропилена с несколькими модификациями, которые может сделать специалист в области техники, к которой относится настоящее изобретения, без проведения дополнительных экспериментов.

Например, часто охлаждение преимущественно модифицируется, поскольку из области техники, к которой относится настоящее изобретение, известно, что полипропилен охлаждается и кристаллизуется со скоростью, отличающейся от таковой полиэтилена.

Следовательно, регулировки параметров охлаждения часто позволяют получить более стабильный пузырь при заданной скорости выхода.

При формировании раздувных пленок расплавленная смесь (расплав) поступает в кольцевой мундштук либо через донную, либо через боковую его часть. Расплав продвигается с усилием по спиральным канавкам на поверхности дорна внутри мундштука и экструдируется через мундштук открытый, как толстостенный рукав. Рукав увеличивается в размерах, принимая форму пузыря заданного диаметра, и, соответственно, с уменьшением его толщины, как указано выше.

Описание получения пленки при использовании технологии поливной пленки.

При этой самой простой технологии получения полимерных пленок расплавленную композицию экструдируют через щелевой мундштук подачей (обычно одношнековым) экструдером на первый охлаждающий вал, так называемый охлаждающий барабан. С этого вала уже отвержденная пленка подается на второй вал (прижимной вал или приемный вал) и перемещается на устройство для намотки после обрезки краев. В пленке достигается только очень ограниченная ориентация, которая определяется соотношением между толщиной мундштука и толщиной пленки или скоростью экструзии и скоростью намотки, соответственно.

Благодаря своей технической простоте технология поливной пленки представляет очень экономичный и удобный способ. Полученные при использовании этой технологии пленки характеризуются хорошим светопропусканием и достаточными изотропными механическими свойствами (ограниченной жесткостью, высоким сопротивлением раздиру).

Подходящие по настоящему изобретению монослойные пленки имеют толщину от 5 до 300 μм, предпочтительно от 10 до 200 μм, более предпочтительно от 20 до 150 μм.

Пленки по настоящему изобретению могут представлять не ориентированные, односно- или двуосно-ориентированные, в зависимости от их конечного применения.

По существу предпочтительными являются поливные пленки.

После получения пленки, содержащие композицию С2С3 неупорядоченного сополимера, могут быть подвергнуты обработке, увеличивающей поверхностную энергию пленки, такой как, например, химическая обработка, обработка пламенем, обработка плазмой и обработка коронным разрядом.

Пленки, содержащие указанную выше композицию С2С3 неупорядоченного сополимера, имеют низкую температуру начала сваривания (SIT), хорошие оптические свойства и в то же самое время высокое относительное сопротивление раздиру в продольном направлении наряду с таковым в поперечном направлении.

Следовательно, в пятом аспекте настоящее изобретение относится к пленкам, содержащим указанную выше композицию полипропилена, при этом пленки характеризуются:

(i) температурой начала сваривания (SIT) (как определено согласно экспериментальной части) менее 110°C

(ii) удовлетворяют уравнению Tm - SIT≥25, где Tm представляет температуру плавления композиции полипропилена

(iii) мутностью (как определено согласно ASTM D1003-00 на поливных пленках толщиной 50 μм) максимально 1,5%

(iv) светопропусканием (как определено согласно ASTM D1003-00 на поливных пленках толщиной 50 μм) по меньшей мере 90,0%

(v) относительным сопротивлением раздиру в продольном направлении [Н/мм] согласно Методу Элмендорфа (ISO 6383-2) для поливной пленки толщиной 50 μм по меньшей мере 20,0 Н/мм и

(vi) относительным сопротивлением раздиру в поперечном направлении [Н/мм] согласно Методу Элмендорфа (ISO 6383-2) для поливной пленки толщиной 50 μм по меньшей мере 170,0 Н/мм.

Пленки, содержащие композицию полипропилена по настоящему изобретению, имеют температуру начала сваривания (SIT) менее 110°C и удовлетворяют неравенству Tm - SIT≥25.

Предпочтительно пленки удовлетворяют неравенству Tm - SIT≥27, более предпочтительно Tm - SIT≥29.

Tm представляет температуру плавления композиции С2С3 неупорядоченного сополимера.

Мутность пленок по настоящему изобретению составляет максимально 1,5%, предпочтительно максимально 1,2%.

Относительное сопротивление раздиру в продольном направлении [Н/мм] согласно Методу Элмендорфа (ISO 6383-2) для поливной пленки толщиной 50 μм ссотавляет по меньшей мере 20,0 Н/мм, предпочтительно по меньшей мере 24,0 Н/мм.

Относительное сопротивление раздиру в поперечном направлении [Н/мм] согласно Методу Элмендорфа (ISO 6383-2) для поливной пленки толщиной 50 μм сотавляет по меньшей мере 170,0 Н/мм, предпочтительно по меньшей мере 190,0 Н/мм.

Пленки по настоящему изобретению по существу подходят для применения в качестве свариваемого слоя многослойных пленочных конструкциях, поскольку они имеют низкую SIT и широкое окно сваривания наряду с хорошими оптическими свойствами.

Многослойная пленочная конструкция, содержащая по меньшей мере один слой, содержащий композицию полипропилена по настоящему изобретению, предпочтительно получена при использовании многослойной ко-экструзии, которая следует после получения пленки с использованием технологии поливных пленок или технологии экструзии с раздувом. В таком случае по меньшей мере один из самых расположенных ближе к наружной поверхности слоев указанной многослойной пленочной конструкции, выступающий в роли свариваемого слоя(ев), должен содержать композицию полипропилена по настоящему изобретению, как указано выше. Многослойная пленочная конструкция по настоящему изобретению должна, предпочтительно имеет толщину в пределах от 30 до 500 μм, более предпочтительно в пределах от 50 до 400 μм, такую как в пределах от 60 до 300 μм. Свариваемый слой(и), содержащий композицию полипропилена по настоящему изобретению, должен иметь, предпочтительно имеет толщину в пределах от 3 до 50 μм, более предпочтительно в пределах от 5 до 30 μм, такую как в пределах от 8 до 25 μм.

Дополнительно пленки, соответственно изделия по настоящему изобретению, содержащие указанную выше композицию полипропилена, подходят для стерилизации без оказания негативного влияния на оптические свойства.

Следовательно, настоящее изобретение также относится к стерилизуемому или стерилизованному изделию, предпочтительно стерилизуемой или стерилизованной пленке, такой как стерилизуемая или стерилизованная пленка. Более предпочтительно настоящее изобретение относится к контейнерам, то есть, пакетам, по существу стерилизуемым или стерилизованным паром контейнерам, то есть, пакетам, предпочтительно содержащим, более предпочтительно состоящим из указанной выше пленки. Контейнер представляет по существу пакет. Дополнительно указанный контейнер, то есть пакет, предпочтительно был подвергнут стерилизационной обработке паром при температуре в пределах от около 120 до 130°C.

Пленки по настоящему изобретению имеют показатель мутности (как определено согласно ASTM D1003-00 на поливных пленках толщиной 50 μа) после стерилизации при температуре 121°C в течение 30 минут максимально 10,0%, предпочтительно максимально 8,0% и светопропускание (как определено согласно ASTM D1003-00 на поливных пленках толщиной 50 μм) после стерилизации при температуре 121°C в течение 30 минут по меньшей мере 90,0%.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

А) МЕТОДЫ

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

MFR2 (230°C) измеряли согласно ISO 1133 (230°C, нагрузка 2,16 кг).

Содержание сомономера

Содержание сомономера определили при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR) после проведения калибровки базовых показателей при использовании количественной спектроскопии13С ядерно-магнитного резонанса (ЯМР) способом, известным из предшествующего уровня техники. Тонкие пленки толщиной 100-500 μм прессовали и записывали спектр при передаче волн.

В частности, содержание этилена в сополимере полипропилена-соэтилена определяют при использовании базового скорректированного пика площади поверхности количественных полос при 720-722 и 730-733 см-1.

Количественные результаты получены, исходя из толщины пленки.

Содержание сомономера, здесь предполагается следовать правилу смешивания (уравнение 2):

где С представляет содержание сомономера в масс. %, w представляет массу фракции компонента в смеси, и нижние индексы b, 1 и 2 относятся к всей смеси, компоненту 1 и компоненту 2, соответственно.

Как известно специалисту в области техники, к которой относится настоящее изобретение, содержание сомономера от общей массы в бинарном сополимере может быть преобразовано в содержание сомономера от мольной фракции при использовании следующего уравнения:

где cm представляет мольную фракцию единиц сомономера в сополимере, cw представляет массу фракции единиц сомономера в сополимере, MWc представляет молекулярную массу сомономера (такого как этилен), и MWm представляет молекулярную массу основного мономера (то есть, пропилена).

Фракция, растворимая в холодном ксилоле (XCS масс. %): Содержание фракции, растворимой в холодном ксилоле (XCS), определяли при температуре 25°C согласно ISO 16152; первое издание; 2005-07-01. Часть, оставшаяся нерастворимой, представляет фракцию, нерастворимую в холодном ксилоле (XCI).

Расчет содержания сомономера гексена, веществ, растворимых в ксилоле XS и MFR2 (230°C) в полимерной фракции Р2

Расчет количества сомономера гексена, содержащегося в полимерной фракции Р2:

где

w(Р1) представляет массу [в масс. %] полимерной фракции Р1 в смеси из полимерных фракций Р1 и Р2,

w(Р2) представляет массу [в масс. %] полимерной фракции Р2 в смеси из полимерных фракций Р1 и Р2,

С(Р1) представляет содержание сомономера гексена [в масс. %] полимерной фракции Р1,

С(Р1+Р2) представляет содержание сомономера гексена [в масс. %] в смеси из полимерных фракций Р1 и Р2,

С(Р2) представляет расчетное содержание сомономера гексена [в масс. %] полимерной фракции Р2.

Расчет количества веществ, растворимых в ксилоле XS, в полимерной фракции Р2:

где

w(Р1) представляет массу [в масс. %] полимерной фракции Р1 в смеси из полимерных фракций Р1 и Р2,

w(Р2) представляет массу [в масс. %] полимерной фракции Р2 в смеси из полимерных фракций Р1 и Р2,

XS(P1) представляет количество веществ, растворимых в ксилоле XS [в масс. %], полимерной фракции Р1,

XS(P1+P2) представляет количество веществ, растворимых в ксилоле XS [в масс. %], в смеси из полимерных фракций Р1 и Р2,

XS(P2) представляет расчетное количество веществ, растворимых в ксилоле XS [в масс. %], полимерной фракции Р2.

Расчет скорости течения расплава MFR2 (230°C) полимерной фракции Р2:

где

w(Р1) представляет массу [в масс. %] полимерной фракции Р1 в смеси из полимерных фракций Р1 и Р2,

w(Р2) представляет массу [в масс. %] полимерной фракции Р2 в смеси из полимерных фракций Р1 и Р2,

MFR(P1) представляет скорость течения расплава MFR2 (230°C) [в г/10 минут] полимерной фракции Р1,

MFR(P1+P2) представляет скорость течения расплава MFR2 (230°C) [в г/10 минут] в смеси из полимерных фракций Р1 и Р2,

MFR(P2) представляет расчетную скорость течения расплава MFR2 (230°C) [в г/10 минут] полимерной фракции Р2.

Фракцию, экстрагируемую гексаном, определили согласно методу FDA (federal registration, title 21, Chapter 1, part 177, section 1520, s. Annex В) при использовании поливочных пленок толщиной 100 μм, получили на линии монослойной поливочной пленки с температурой плавления 220°C и температурой охлаждающего вала 40°C. Экстракцию провели при температуре 50°C и времени экстракции 30 минут.

Температуру плавления (Tm) и температуру кристаллизации (Тс):

Температуру плавления Tm и температуру кристаллизации Тс измерили при использовании устройства для проведения дифференциальной сканирующей калориметрии ТА Instruments Q2000 (DSC) согласно ISO 11357/3 5-10 мг образцов. Температуру кристаллизации и температуру плавления определили проведением цикла нагревание/охлаждение/нагревание со скоростью сканирования 10°C/минуту в пределах от 30 до 225°C. Температуру плавления и температуру кристаллизации брали, как пики эндотерм и экзотерм в цикле охлаждения и во втором цикле нагревания, соответственно.

Сопротивление раздиру (определяют, как тест на раздир по Элмендорфу (Н)): Сопротивление раздиру измерили в машине в обоих направлениях, и при растяжении в продольном, и при растяжении в поперечном направлении. Сопротивление раздиру измерили при использовании метода ISO 6383/2. Усилие, требуемое для распространения раздира по образцу пленки, измерили при использовании маятникового устройства. Маятник двигался под действием силы тяжести по дуге, разрывая образец по предварительно сделанному надрезу. С одной стороны образец зафиксирован маятником, на другой стороне неподвижным зажимом. Сопротивление раздиру представляет усилие, требуемое для разрыва образца. Расчет относительного сопротивления раздиру (Н/мм) провели делением сопротивления раздиру на толщину пленки.

Температура начала герметизации свариванием (SIT); (температура окончания герметизации свариванием (SET), пределы герметизации свариванием):

Осуществляют метод определения пределов температуры герметизации свариванием (пределы герметизации свариванием) полипропиленовых пленок, в частичности в пленках, полученных экструзией с раздувом или поливочных пленках. Пределы температуры герметизации свариванием представляют пределы температуры, при которых пленки могут быть герметизированы свариванием, согласно приведенным ниже условиям. Нижний предел (температура начала герметизации свариванием (SIT)) представляет температуру герметизации свариванием, при которой достигается адгезионная способность >3 N. Верхний предел (температура окончания герметизации свариванием (SET)) достигается, когда пленки слипаются с устройством для сваривания. Пределы герметизации свариванием определяли при использовании устройства J &В Universal Sealing Machine Type 3000 при использовании пленки толщиной 50 μм при следующих дополнительных параметрах:

Образцы сварили А-А при использовании пластины для сваривания при каждой температуре и провели определение прочности сваривания (силы сваривания) на каждой стадии. Определили температуру, при которой адгезионная способность достигла 3 N.

Мутность, светопропускание и прозрачность

Мутность, светопропускание прозрачность поливных пленок измерили согласно ASTM D 1003 при использовании поливных пленок толщиной 50 μм и литых под давлением образцов размером 60×60×1 мм, полученных согласно EN ISO 1873-2 при температуре плавления 200°C.

Стерилизацию паром провели в Systec D с вычислительной машиной (Systec Inc., США). Образцы нагревали при скорости нагревания 5°C/минуту, начиная с 23°C. После выдержки в течение 30 минут при температуре 121°C их сразу же удалили из автоклава и хранили при комнатной температуре до последующей обработки.

В) ПРИМЕРЫ

Катализатор, используемый в процессе полимеризации композиции С2С3 неупорядоченного сополимера в Примере по настоящему изобретению (IE1) и (IE2), получили следующим образом:

Используемый катализатор был получен при использовании следующих общих процедур, описанных в WO 2013/007650 для получения катализатора Е2Р, при использовании того же металлоценового комплекса (Е2 в WO 2013/007650) рац-анти-диметилсиланедил(2-метил-4-(4'-трет-бутилфенил)инден-1-ил)(2-метил-4-фенил-5-метокси-6-трет-бутилинден-1-ил)дихлорида циркония (МС1). Эта композиция приведена в Таблице 1, ниже:

Синтез катализатора:

Внутри перчаточной камеры смешали 80,0 μл сухого и дегазированого FluorN 474 с 2 мл МАО в бутылке с укупорочной перегородкой и оставили для прохождения реакции в течение ночи. На следующий день растворили 58,7 мг металлоцена (0,076 ммоль, 1 эквивалент) в 4 мл раствора МАО в другой бутылке с укупорочной перегородкой и оставили для перемешивания в перчаточной камере.

Через 60 минут последовательно добавили 1 мл раствора поверхностно-активного вещества и 4 мл раствора МАО-металлоцена в 50 мл стеклянный реактор для получения эмульсии, содержащий 40 мл PFC, при температуре -10°C и снабженный мешалкой с верхним приводом (скорость перемешивания = 600 оборотов в минуту). Общее количество МАО составило 5 мл (300 эквивалентов). Сразу же получили красную эмульсию, которую перемешивали в течение 15 минут при температуре -10°C / 600 оборотов в минуту. Затем эмульсию преобразовывали при использовании 2/4 тефлоновой пробирки с добавлением до 100 мл горячим PFC с температурой 90°C, и перемешивали при 600 оборотах в минуту до завершения преобразования, затем скорость снизили до 300 оборотов в минуту. Через 15 минут перемешивания масляную баню удалили и выключили мешалку. Катализатор оставили для того, чтобы он отстоялся и собрался наверху PFC и через 35 минут растворитель откачали сифоном. Оставшийся катализатор высушили в течение 2 часов при температуре 50°C в потоке аргона. Получили 0,81 г красного твердого катализатора.

Предварительная полимеризация катализатора вне технологической линии (предварительная подготовка): указанный выше катализатор подвергли предварительной полимеризации согласно следующей процедуре: Экспериментальную предварительную полимеризацию вне технологической линии провели в 125 мл реакторе под давлением, снабженном газоподающими трубопроводами и мешалкой с верхним приводом. Сухой и дегазированный перфтор-1,3-диметилциклогексан (15 см3) и 801,7 мг подвергаемого предварительной полимеризации катализатора загрузили в реактор внутри перчаточной камеры и укупорили реактор. Затем реактор удалили из перчаточной камеры и поместили внутрь холодной водяной бани, поддерживающей температуру 25°C. Подсоединили мешалку с верхним приводом и питающие трубопроводы и установили скорость перемешивания 450 оборотов в минуту. Эксперимент начали открытием подачи пропилена в реактор. Подачу пропилена оставили открытой и расход мономера компенсировали поддержанием общего давления в реакторе постоянным (около 5 бар избыточного давления). Эксперимент проводили до истечения времени полимеризации (17 минут), достаточного для обеспечения заданной степени полимеризации (СП (DP)=3,5). Реакцию остановили испарением летучих компонентов. Внутри перчаточной камеры открыли реактор и его содержимое перелили в стеклянную емкость. Перфтор-1,3-диметилсциклогесан выпарили до достижения постоянной массы с получением 3,59 г прошедшего предварительную полимеризацию катализатора.

Для получения композиции С2С3 неупорядоченного сополимера по настоящему изобретению полимеризацию провели в пилотной установке Borstar с системой с 3 реакторами (циркуляционный - газофазный реактор (GPR 1) - газофазный реактор (GPR 2)

В Таблице 2 приведены условия полимеризации для IE-1 и IE-2.

н.и. - не измеряли

н.о. - не определяли

Все порошкообразные полимеры компаундировали в двухшнековом экструдере со шнеками, вращающимися в одном направлении Coperion ZSK 57, при температуре 220°C с добавлением 0,2 масс. % агента против слипания (синтетический кремний; CAS-no. 7631-86-9); 0,1 масс. % антиоксиданта (Irgafos 168FF); 0,1 масс. % стерически затрудненного фенола (Irganox 1010FF); 0,02 масс. % стеарата Са) и 0,02 масс. % несмазывающего стеарата (синтетический гидротальцит; CAS-no. 11097-59-9)

В качестве Сравнительного примера СЕ-2 использовали коммерчески доступные полимеры:

TD215BF: свариваемый от Borealis AG; терполимер пропилена-этилена-1-бутена (CAS-No. 25895-47-0) со скоростью течения расплава MFR2 (230°C) 6 г/10 минут, температурой плавления Tm 130°C.

В Таблице 3 приведены свойства полимеров IE-1, IE-2, IE-3, СЕ-1 и СЕ-2:

* Полимер СЕ-2 в качестве сомономера содержит С4 вместо С6

Дополнительно полимеры IE-1, IE-2, IE-3 и СЕ-1 и СЕ-2 были переработаны в монослойные поливные пленки толщиной 50 μм при использовании РМ30 линии для поливной пленки (тип лабораторного экструдера от Plastik Maschinenbau GmbH., Germany)

Устройство состоит из экструдера, охлаждающего вала с воздушным ножом и устройства для намотки.

РР 3-зонный шнек диаметром 30 мм, длиной 25D, мундштук 200 мм, щелевой зазор экструзионной головки 0,5 мм.

Параметры экструзии:

Температурный профиль экструдера: 220°C/240°C/250°C/260°C/260°C (Температура плавления 250°C; давление плавления 61 бар)

Скорость экструдера: 50 оборотов в минуту

Температура охлаждающего вала: 10°

Скорость намотки: 10,2 м/минуту

В Таблице 4 приведены механические и оптические параметры наряду с показателями сваривания.

Далее пленки стерилизовали паром.

Стерилизацию провели обработкой пленок паром при использовании устройства Systec D series machine (Systec Inc., USA). Образцы нагревали со скоростью нагрева 5°C/минуту, начиная с 23°C. После чего провели выдержку в течение 30 минут при температуре 121°C, пленки сразу же удалили из парового стерилизатора и хранили при комнатной температуре до момента проведения последующей обработки.

Оптические параметры после стерилизации приведены в Таблице 5.

Реферат

Изобретение относится к композиции полипропилена, ее получению и применению. Композиция представляет собой бинарную смесь, в состав которой входит две фракции полимера пропилена. Первая фракция представляет собой сополимер пропилена и гексена, с содержанием сомономера в количестве от 0,5 до 2,5 мас.%, вторая фракция - терполимер пропилена, содержащий сомономер гексена в количестве от 4,0 до 10,0 мас.% и сомономер этилена в количестве от 0,1 до 1,0 мас.%. Соотношение содержания гексена второй полимерной фракции к его содержанию в первой полимерной фракции составляет от 2,5 до 8,0. Причем соотношение общего количества гексана композиции к количеству гексена в первой полимерной фракции составляет от 1,5 до 4,0. Композиция характеризуется скоростью течения расплава MFR(230°C) от 2,0 до 15,0 г/10 минут, температурой плавления Tот 128°C до 145°C, температурой кристаллизации Тот 82°C до 110°C и содержанием веществ, растворимых в гексане не более 1,0 мас. %. При этом количество фракции, растворимой в холодном ксилоле (XCS), находится в пределах от 10 до 40 мас.%. Композиция по изобретению обладает низким содержанием фракции, широким окном тепловой сварки при достаточно низкой температуре начала тепловой сварки (SIT), а также хорошими оптическими свойствами, такими как низкая мутность. 4 н. и 5 з.п. ф-лы, 5 табл.

Формула

Документы, цитированные в отчёте о поиске

Эластичные композиции на основе сополимера пропилена, имеющие высокую степень прозрачности

Комментарии