Новые полимеры и их использование при получении высокоударных полимерных композиций - RU2533206C2

Код документа: RU2533206C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к новым полимерам и к их использованию при получении высокоударопрочных полимерных композиций.

Уровень техники

Полибутадиен или каучук БК и бутадиен-стирольные блок-сополимеры широко используются в промышленности стирольных полимеров для получения высокоударопрочного полистирола (ВУПС) и акрилонитрил-бутадиен-стирольного сополимера (АБС). Как известно, повышенная степень уровня прививки стирола на каучук в результате приводит к получению лучших свойств у ВУПС. В соответствии с этим, существует постоянная потребность в получении улучшенных высокоударопрочных полимерных композиций.

Раскрытие изобретения

Настоящее изобретение относится к новым функционализованным по концевым группам полимерам, содержащим живой полимер, полученный в результате проведения анионной полимеризации, или псевдоживой полимер, полученный в результате проведения координационной полимеризации, образованные из диенового мономера или смеси из диенового мономера и винилароматического углеводородного мономера и вступившие в реакцию, по меньшей мере, с одним из определенных аллилглицидиловых эфиров или, по меньшей мере, с одним из определенных аллилгалогенсиланов или с комбинациями из аллилглицидиловых эфиров и аллилгалогенсиланов.

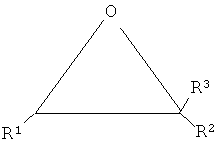

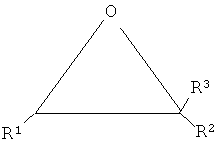

Аллилглицидиловые эфиры, подходящие для использования в настоящем изобретении, описываются общей формулой CH2=CHCH2OCH2-X, где X представляет собой следующую далее эпоксигруппу:

где R1, R2 и R3 являются идентичными или различными и выбраны из водорода или одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора.

Аллилгалогенсиланы, подходящие для использования в настоящем изобретении, oписываются общей формулой CH2=CHCH2Si(R1R2)-Х, где R1 и R2являются идентичными или различными и выбраны из одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора, а X представляет собой галогенид, выбранный из хлорида, бромида или иодида.

Изобретение также относится к высокоударопрочным полимерным композициям, таким как высокоударопрочный полистирол (ВУПС) и АБС, содержащим функционализованные по концевым группам полимеры настоящего изобретения, описанные в настоящем документе.

Осуществление изобретения

Настоящее описание изобретения относится к новым функционализованным по концевым группам полимерам, содержащим живой полимер, полученный в результате проведения анионной полимеризации, или псевдоживой полимер, полученный в результате проведения координационной полимеризации, образованные из диенового мономера или смеси из диенового мономера и винилароматического углеводородного мономера и вступившие в реакцию, по меньшей мере, с одним из определенных аллилглицидиловых эфиров или, по меньшей мере, с одним из определенных аллилгалогенсиланов или с комбинациями из аллилглицидиловых эфиров и аллилгалогенсиланов.

Аллилглицидиловые эфиры, подходящие для использования в настоящем изобретении, описываются общей формулой CH2=CHCH2OCH2-X, где X представляет собой следующую далее эпоксигруппу:

где R1, R2 и R3 являются идентичными или различными и выбраны из водорода или одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора.

Аллилгалогенсиланы, подходящие для использования в настоящем изобретении, описываются общей формулой CH2=CHCH2Si(R1R2)-X, где R1 и R2 являются идентичными или различными и выбраны из одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора, а X представляет собой галогенид, выбранный из хлорида, бромида или иодида.

Изобретение также относится к высокоударопрочным полимерным композициям, таким как высокоударопрочный полистирол (ВУПС) и АБС, содержащим функционализованные по концевым группам полимеры настоящего изобретения, описанные в настоящем документе.

Термин «живой полимер» в соответствии с использованием по всему ходу изложения описания изобретения и формулы изобретения относится к полимерам, которые получены в результате проведения анионной полимеризации диенового мономера или смеси из диенового мономера и винилароматического углеводородного мономера при использовании инициатора, такого как литийорганическое соединение. Получающийся в результате полимер имеет активные концевые группы (например, литиевые концевые группы), которые могут быть подвергнуты реакциям обрыва цепи.

Термин «псевдоживой полимер» в соответствии с использованием в настоящем документе относится к полимерам, которые получены в результате проведения координационной полимеризации, где мономер полимеризуют при использовании системы координационного катализатора.

В одном или нескольких вариантах осуществления реакционно-способный полимер получают в результате проведения координационной полимеризации, где мономер полимеризуют при использовании системы координационного катализатора. Ключевые признаки механизма координационной полимеризации обсуждались в книгах (например, Kuran, W. Principles of Coordination Polymerization; John Wiley & Sons: New York, 2001) и обзорных статьях (например, Mulhaupt, R. Macromolecular Chemistry and Physics 2003, volume 204, pages 289-327). Координационные катализаторы, как представляется, инициируют полимеризацию мономера по механизму, который перед встраиванием мономера в растущую полимерную цепь включает координацию или комплексообразование мономера на металлсодержащем активном центре. Одним выгодным признаком координационных катализаторов является их способность обеспечивать стереохимическое регулирование полимеризации и, тем самым, приводить к получению стереорегулярных полимеров. Как известно на современном уровне техники, существует множество способов создания координационных катализаторов, но все способы, в конечном счете, приводят к получению активного промежуточного соединения, которое способно координироваться с мономером и обеспечивать встраивание мономера в ковалентную связь между металлсодержащим активным центром и растущей полимерной цепью. Координационная полимеризация сопряженных диенов, как представляется, протекает через π-аллильные комплексы в качестве промежуточных соединений. Координационные катализаторы могут представлять собой одно-, двух-, трех- или многокомпонентные системы. В одном или нескольких вариантах осуществления координационный катализатор может быть получен в результате объединения соединения тяжелого металла (например, соединения переходного металла или соединения лантаноида), алкилирующего агента (например, алюминийорганического соединения) и при необходимости других компонентов сокатализатора (например, кислоты Льюиса или основания Льюиса).

Для получения координационных катализаторов могут быть использованы различные методики. В одном или нескольких вариантах осуществления координационный катализатор может быть получен «по месту» в результате раздельного, либо постадийного, либо одновременного добавления компонентов катализатора к полимеризуемому мономеру. В других вариантах осуществления координационный катализатор может быть получен предварительно. То есть компоненты катализатора предварительно перемешивают вне полимеризационной системы, либо в отсутствие мономера, либо в присутствии небольшого количества мономера. Получающаяся в результате композиция предварительно полученного катализатора при необходимости может быть подвергнута старению, а после этого добавлена к мономеру, который предполагается заполимеризовать.

Подходящие системы координационных катализаторов включают системы катализаторов на основе лантаноидов. Данные системы катализатора выгодным образом могут приводить к получению цис-1,4-полидиенов, которые перед гашением активных центров имеют реакционно-способные концевые группы цепей и могут рассматриваться в качестве псевдоживых полимеров. Несмотря на возможность использования также и других систем координационных катализаторов, как было установлено, в особенности выгодными являются катализаторы на основе лантаноидов, и поэтому без ограничения объема настоящего изобретения они будут обсуждаться более подробно.

Практика одного или нескольких вариантов осуществления настоящего изобретения не ограничивается выбором какого-либо конкретного катализатора на основе лантаноида. В одном или нескольких вариантах осуществления композиция катализатора может включать соединение лантаноида, алкилирующий агент и галогенсодержащее соединение, которое содержит один или несколько подвижных атомов галогенов. В случае включения одного или нескольких подвижных атомов галогенов в соединение лантаноида и/или алкилирующий агент катализатор не должен обязательно включать отдельное галогенсодержащее соединение; например, катализатор может просто включать галогенированное соединение лантаноида и алкилирующий агент. В определенных вариантах осуществления алкилирующий агент может включать как алюмоксан, так и, по меньшей мере, одно другое алюминийорганическое соединение. В других еще вариантах осуществления вместо галогенсодержащего соединения может быть использовано соединение, содержащее некоординирующий анион, или предшественник некоординирующего аниона, то есть соединение, которое может подвергаться химической реакции с образованием некоординирующего аниона. В одном варианте осуществления в случае включения в алкилирующий агент производного алюминийорганического гидрида, галогенсодержащим соединением может являться галогенид олова, как это описывается в патенте США №7008899, который посредством ссылки включается в настоящий документ. В данных или других вариантах осуществления в дополнение к ингредиентам или компонентам, предложенным выше, могут быть использованы и другие металлоорганические соединения, основания Льюиса и/или модификаторы катализатора. Например, в одном варианте осуществления в качестве регулятора молекулярной массы может быть использовано никельсодержащее соединение, как это описывается в патенте США №6699813, который посредством ссылки включается в настоящий документ.

Могут быть использованы различные соединения лантаноидов или их смеси. В одном или нескольких вариантах осуществления данные соединения могут быть растворимыми в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. В других вариантах осуществления подходящими для использования также являются и нерастворимые в углеводородах соединения лантаноидов, которые могут быть суспендированы в полимеризационной среде для получения каталитически активных структур.

Соединения лантаноидов могут содержать, по меньшей мере, один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидимия. Дидимий может включать коммерческую смесь редкоземельных элементов, полученную из монацитового песка.

Атом лантаноида в соединениях лантаноидов может иметь различные степени окисления, включая нижеследующие, но не ограничиваясь только этими: степени окисления 0, +2, +3 и +4. Соединения лантаноидов включают нижеследующие, но не ограничиваются только этими: карбоксилаты лантаноидов, органофосфаты лантаноидов, органофосфонаты лантаноидов, органофосфинаты лантаноидов, карбаматы лантаноидов, дитиокарбаматы лантаноидов, ксантогенаты лантаноидов, β-дикетонаты лантаноидов, алкоксиды или арилоксиды лантаноидов, галогениды лантаноидов, псевдогалогениды лантаноидов, оксигалогениды лантаноидов и лантаноидорганические соединения.

Без желания ограничить практику настоящего изобретения последующее обсуждение будет фокусироваться на соединениях неодима, хотя специалисты в соответствующей области техники смогут подобрать подобные соединения, которые базируются и на других лантаноидных металлах.

Карбоксилаты неодима включают формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (также известный под наименованием версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Органофосфаты неодима включают дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Органофосфонаты неодима включают бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил(бутилфосфонат) неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат) неодима, гептил(гептилфосфонат) неодима, октил(октилфосфонат) неодима, (1-метилгептил)((1-метилгептил)фосфонат) неодима, (2-этилгексил)((2-этилгексил)фосфонат) неодима, децил(децилфосфонат) неодима, додецил(додецилфосфонат) неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат) неодима, фенил(фенилфосфонат) неодима, (п-нонилфенил)((п-нонилфенил)фосфонат) неодима, бутил((2-этилгексил)фосфонат) неодима, (2-этилгексил)(бутилфосфонат) неодима, (1-метилгептил)((2-этилгексил)фосфонат) неодима, (2-этилгексил)((1-метилгептил)фосфонат) неодима, (2-этилгексил)((п-нонилфенил)фосфонат) неодима и (п-нонилфенил)((2-этилгексил)фосфонат) неодима.

Органофосфинаты неодима включают бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1 метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Карбаматы неодима включают диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Дитиокарбаматы неодима включают диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Ксантогенаты неодима включают метилксантогенат неодима, этилксантогенат неодима, изопропилксантогенат неодима, бутилксантогенат неодима и бензилксантогенат неодима.

β-дикетонаты неодима включают ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Алкоксиды или арилоксиды неодима включают метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Галогениды неодима включают фторид неодима, хлорид неодима, бромид неодима и иодид неодима. Подходящие псевдогалогениды неодима включают цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие оксигалогениды неодима включают оксифторид неодима, оксихлорид неодима и оксибромид неодима. В случае использования галогенидов неодима, оксигалогенидов неодима или других соединений неодима, содержащих подвижные атомы галогенов, неодимсодержащее соединение также может быть использовано и в качестве галогенсодержащего соединения. В качестве добавки, содействующей солюбилизации данного класса соединений неодима в инертных органических растворителях, может быть использовано основание Льюиса, такое как тетрагидрофуран (ТГФ).

Термин «лантаноидорганическое соединение» может обозначать любое соединение лантаноида, включающее, по меньшей мере, одну связь лантаноид-углерод. Данными соединениями преимущественно, хотя не исключительно, являются те соединения, которые содержат циклопентадиенильный (Cp), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие лантаноидорганические соединения включают Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me3)LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет собой атом лантаноида, a R представляет собой гидрокарбильную группу.

Могут быть использованы различные алкилирующие агенты или их смеси. Алкилирующие агенты, которые также могут быть названы гидрокарбилирующими агентами, включают металлоорганические соединения, которые могут переносить гидрокарбильные группы на другой металл. Обычно данные агенты включают металлоорганические соединения электроположительных металлов, таких как металлы из групп 1, 2 и 3 (металлы из групп IA, IIA и IIIА). В одном или нескольких вариантах осуществления алкилирующие агенты включают алюминийорганические и магнийорганические соединения. В случае включения в алкилирующий агент подвижного атома галогена алкилирующий агент также может быть использован и в качестве галогенсодержащего соединения.

Термин «алюминийорганическое соединение» может обозначать любое соединение алюминия, включающее, по меньшей мере, одну связь алюминий-углерод. В одном или нескольких вариантах осуществления алюминийорганические соединения могут быть растворимыми в углеводородном растворителе.

В одном или нескольких вариантах осуществления алюминийорганические соединения включают те соединения, которые описываются формулой AlRnX3-n, где каждый из R, который может быть идентичным другим или отличным от них, представляет собой одновалентную органическую группу, которая присоединена к атому алюминия через атом углерода, где каждый из X, который может быть идентичным другим или отличным от них, представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, и где n представляет собой целое число в диапазоне от 1 до 3. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная или алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы, олова и фосфора.

Алюминийорганические соединения включают нижеследующие, но не ограничиваются только этими: производные тригидрокарбилалюминия, дигидрокарбилалюминийгидрида, гидрокарбилалюминийдигидрида, дигидрокарбилалюминийкарбоксилата, гидрокарбилалюминийбис(карбоксилата), дигидрокарбилалюминийалкоксида, гидрокарбилалюминийдиалкоксида, дигидрокарбилалюминийгалогенида, гидрокарбилалюминийдигалогенида, дигидрокарбилалюминийарилоксида и гидрокарбилалюминийдиарилоксида.

Производные тригидрокарбилалюминия включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий.

Производные дигидрокарбилалюминийгидрида включают диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, диизопропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, ди-н-октилалюминийгидрид, дифенилалюминийгидрид, ди-п-толилалюминийгидрид, дибензилалюминийгидрид, фенилэтилалюминийгидрид, фенил-н-пропилалюминийгидрид, фенилизопропилалюминийгидрид, фенил-н-бутилалюминийгидрид, фенилизобутилалюминийгидрид, фенил-н-октилалюминийгидрид, п-толилэтилалюминийгидрид, п-толил-н-пропилалюминийгидрид, п-толилизопропилалюминийгидрид, п-толил-н-бутилалюминийгидрид, п-толилизобутилалюминийгидрид, п-толил-н-октилалюминийгидрид, бензилэтилалюминийгидрид, бензил-н-пропилалюминийгидрид, бензилизопропилалюминийгидрид, бензил-н-бутилалюминийгидрид, бензилизобутилалюминийгидрид и бензил-н-октилалюминийгидрид.

Гидрокарбилалюминийдигидриды включают этилалюминийдигидрид, н-пропилалюминийдигидрид, изопропилалюминийдигидрид, н-бутилалюминийдигидрид, изобутилалюминийдигидрид и н-октилалюминийдигидрид. Производные дигидрокарбилалюминийхлорида включают диэтилалюминийхлорид, ди-н-пропилалюминийхлорид, диизопропилалюминийхлорид, ди-н-бутилалюминийхлорид, диизобутилалюминийхлорид, ди-н-октилалюминийхлорид, дифенилалюминийхлорид, ди-п-толилалюминийхлорид, дибензилалюминийхлорид, фенилэтилалюминийхлорид, фенил-н-пропилалюминийхлорид, фенилизопропилалюминийхлорид, фенил-н-бутилалюминийхлорид, фенилизобутилалюминийхлорид, фенил-н-октилалюминийхлорид, п-толилэтилалюминийхлорид, п-толил-н-пропилалюминийхлорид, п-толилизопропилалюминийхлорид, п-толил-н-бутилалюминийхлорид, п- толилизобутилалюминийхлорид, п-толил-н-октилалюминийхлорид, бензилэтилалюминийхлорид, бензил-н-пропилалюминийхлорид, бензилизопропилалюминийхлорид, бензил-н-бутилалюминийхлорид, бензилизобутилалюминийхлорид и бензил-н-октилалюминийхлорид.

Гидрокарбилалюминийдихлорид включают этилалюминийдихлорид, н-пропилалюминийдихлорид, изопропилалюминийдихлорид, н-бутилалюминийдихлорид, изобутилалюминийдихлорид и н-октилалюминийдихлорид.

Другие алюминийорганические соединения включают диметилалюминийгексаноат, диэтилалюминийоктаноат, диизобутилалюминий(2-этилгексаноат), диметилалюминийнеодеканоат, диэтилалюминийстеарат, диизобутилалюминийолеат, метилалюминийбис(гексаноат), этилалюминийбис(октаноат), изобутилалюминийбис(2-этилгексаноат), метилалюминийбис(неодеканоат), этилалюминийбис(стеарат), изобутилалюминийбис(олеат), диметилалюминийметоксид, диэтилалюминийметоксид, диизобутилалюминийметоксид, диметилалюминийэтоксид, диэтилалюминийэтоксид, диизобутилалюминийэтоксид, диметилалюминийфеноксид, диэтилалюминийфеноксид, диизобутилалюминийфеноксид, метилалюминийдиметоксид, этилалюминийдиметоксид, изобутилалюминийдиметоксид, метилалюминийдиэтоксид, этилалюминийдиэтоксид, изобутилалюминийдиэтоксид, метилалюминийдифеноксид, этилалюминийдифеноксид, изобутилалюминийдифеноксид и тому подобное и их смеси.

Еще один класс алюминийорганических соединений включает алюмоксаны. Алюмоксаны включают олигомерные линейные алюмоксаны, которые могут быть описаны общей формулой:

и олигомерные циклические алюмоксаны, которые могут быть описаны общей формулой:

где x может представлять собой целое число в диапазоне от 1 до приблизительно 100, а в других вариантах осуществления от приблизительно 10 до приблизительно 50; у может представлять собой целое число в диапазоне от 2 до приблизительно 100, а в других вариантах осуществления от приблизительно 3 до приблизительно 20; и где каждый из R1, который может быть идентичным другим или отличным от них, может представлять собой одновалентную органическую группу, которая присоединена к атому алюминия через атом углерода. Одновалентные органические группы были определены выше. Необходимо отметить то, что количество молей алюмоксана, использующееся в данной заявке, относится к количеству молей атомов алюминия, а не количеству молей олигомерных молекул алюмоксана. Данная условность широко используется на современном уровне техники катализа, использующего алюмоксаны.

Алюмоксаны могут быть получены в результате проведения реакции между производными тригидрокарбилалюминия и водой. Данная реакция может быть проведена в соответствии с известными способами, такими как (1) способ, в котором производное тригидрокарбилалюминия может быть растворено в органическом растворителе, а после этого введено в контакт с водой, (2) способ, в котором производное тригидрокарбилалюминия может быть введено в реакцию с кристаллизационной водой, содержащейся, например, в металлических солях, или с водой, адсорбированной на неорганических или органических соединениях, и (3) способ, в котором производное тригидрокарбилалюминия может быть введено в реакцию с водой в присутствии мономера или раствора мономера, который предполагается заполимеризовать.

Производные алюмоксана включают метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан, 2,6-диметилфенилалюмоксан и тому подобное и их смеси. Модифицированный метилалюмоксан может быть получен в результате замещения приблизительно 20-80% метильных групп метилалюмоксана C2-C12 гидрокарбильными группами, предпочтительно изобутильными группами, при использовании способов, известных специалистам в соответствующей области техники.

Алюмоксаны могут быть использованы индивидуально или в комбинации с другими алюминийорганическими соединениями. В одном варианте осуществления в комбинации используют метилалюмоксан и, по меньшей мере, одно другое алюминийорганическое соединение (например, AlRnX3-n), такое как диизобутилалюминийгидрид.

Термин «магнийорганическое соединение» может обозначать любое соединение магния, которое включает, по меньшей мере, одну связь магний-углерод. Магнийорганические соединения могут быть растворимыми в углеводородном растворителе. Один класс магнийорганических соединений, которые могут быть использованы, может быть описан формулой MgR2, где каждый из R, который может быть идентичным другим или отличным от них, представляет собой одновалентную органическую группу, при том условии, что данная группа присоединена к атому магния через атом углерода. В одном или нескольких вариантах осуществления каждый R может представлять собой гидрокарбильную группу, а получающиеся в результате магнийорганические соединения представляют собой производные дигидрокарбилмагния. Примеры гидрокарбильных групп включают нижеследующие, но не ограничиваются только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, кремния, серы, олова и фосфора.

Примеры подходящих производных дигидрокарбилмагния включают диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний, дибензилмагний и их смеси.

Еще один класс магнийорганических соединений, которые могут быть использованы, включает те соединения, которые могут быть описаны формулой RMgX, где R представляет собой одновалентную органическую группу, при том условии, что данная группа присоединена к атому магния через атом углерода, а X представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. Одновалентные группы были определены выше. В одном или нескольких вариантах осуществления X представляет собой карбоксилатную группу, алкоксидную группу или арилоксидную группу.

Примеры типов магнийорганических соединений, которые могут быть описаны формулой RMgX, включают нижеследующие, но не ограничиваются только этими: гидрокарбилмагнийгидрид, гидрокарбилмагнийгалогенид, гидрокарбилмагнийкарбоксилат, гидрокарбилмагнийалкоксид, гидрокарбилмагнийарилоксид и их смеси.

Конкретные примеры магнийорганических соединений, которые могут быть описаны формулой RMgX, включают метилмагнийгидрид, этилмагнийгидрид, бутилмагнийгидрид, гексилмагнийгидрид, фенилмагнийгидрид, бензилмагнийгидрид, метилмагнийхлорид, этилмагнийхлорид, бутилмагнийхлорид, гексилмагнийхлорид, фенилмагнийхлорид, бензилмагнийхлорид, метилмагнийбромид, этилмагнийбромид, бутилмагнийбромид, гексилмагнийбромид, фенилмагнийбромид, бензилмагнийбромид, метилмагнийгексаноат, этилмагнийгексаноат, бутилмагнийгексаноат, гексилмагнийгексаноат, фенилмагнийгексаноат, бензилмагнийгексаноат, метилмагнийэтоксид, этилмагнийэтоксид, бутилмагнийэтоксид, гексилмагнийэтоксид, фенилмагнийэтоксид, бензилмагнийэтоксид, метилмагнийфеноксид, этилмагнийфеноксид, бутилмагнийфеноксид, гексилмагнийфеноксид, фенилмагнийфеноксид, бензилмагнийфеноксид и тому подобное и их смеси.

Могут быть использованы различные галогенсодержащие соединения или их смеси, которые содержат один или несколько подвижных атомов галогенов. Примеры атомов галогенов включают нижеследующие, но не ограничиваются только этими: фтор, хлор, бром и иод. Также может быть использована и комбинация из двух и более галогенсодержащих соединений, содержащих различные атомы галогенов. В одном или нескольких вариантах осуществления галогенсодержащие соединения могут быть растворимыми в углеводородном растворителе. В других вариантах осуществления подходящими для использования могут оказаться нерастворимые в углеводородах галогенсодержащие соединения, которые могут быть суспендированы в полимеризационной среде для получения каталитически активных структур.

Подходящие типы галогенсодержащих соединений включают нижеследующие, но не ограничиваются только этими: элементарные галогены, смешанные галогены, галогениды водорода, органические галогениды, неорганические галогениды, галогениды металлов, металлоорганические галогениды и их смеси.

Элементарные галогены включают фтор, хлор, бром и иод. Смешанные галогены включают монохлорид иода, монобромид иода, трихлорид иода и пентафторид иода.

Галогениды водорода включают фторид водорода, хлорид водорода, бромид водорода и иодид водорода.

Органические галогениды включают трет-бутилхлорид, трет-бутилбромиды, трет-бутилиодид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлордифенилметан, бромдифенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат и метилбромформиат.

Неорганические галогениды включают трихлорид фосфора, трибромид фосфора, трииодид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мышьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Галогениды металлов включают тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, дииодид цинка и дифторид цинка.

Металлоорганические галогениды включают диметилалюминийхлорид, диэтилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изобутилалюминийсесквихлорид, метилмагнийхлорид, метилмагнийбромид, метилмагнийиодид, этилмагнийхлорид, этилмагнийбромид, бутилмагнийхлорид, бутилмагнийбромид, фенилмагнийхлорид, фенилмагнийбромид, бензилмагнийхлорид, триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид.

Соединения, содержащие некоординирующие анионы, на современном уровне техники известны. В общем случае некоординирующими анионами являются стерически объемистые анионы, которые не образуют координационных связей, например, с активным центром системы катализатора вследствие стерических затруднений. Примеры некоординирующих анионов включают тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некоординирующий анион, также содержат противоион, такой как катион карбония, аммония или фосфония. Примеры противоионов включают триарилкарбониевые катионы и N,N-диалкиланилиниевые катионы. Примеры соединений, содержащих некоординирующий анион и противокатион, включают тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил] борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Предшественники некоординирующих анионов включают соединения, которые могут образовывать некоординирующий анион в условиях проведения реакции. Примеры предшественников некоординирующих анионов включают производные триарилбора BR3, где R представляет собой сильную электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Композиция катализатора на основе лантаноида, использующаяся в данном изобретении, может быть получена в результате объединения или перемешивания вышеупомянутых ингредиентов катализатора. Хотя одна или несколько активных структур катализатора, как представляется, и получаются в результате объединения ингредиентов катализатора на основе лантаноида, уровень взаимодействия или реакции между различными ингредиентами или компонентами катализатора с какой-либо большой степенью определенности неизвестен. Поэтому термин «композиция катализатора» включает в себя простую смесь ингредиентов, комплекс различных ингредиентов, образование которого вызвано физическими или химическими силами притяжения, продукт химической реакции между ингредиентами или комбинации из вышеупомянутых вариантов.

Вышеупомянутая композиция катализатора на основе лантаноида может обладать высокой каталитической активностью при проведении полимеризации сопряженных диенов для получения цис-1,4-полидиенов в широком диапазоне концентраций катализатора и соотношений между количествами ингредиентов катализатора. На оптимальную концентрацию любого одного из ингредиентов катализатора влияние могут оказывать несколько факторов. Например, вследствие возможного взаимодействия ингредиентов катализатора с образованием активной структуры оптимальная концентрация любого одного ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или нескольких вариантах осуществления молярное соотношение между алкилирующим агентом и соединением лантаноида (алкилирующий агент/Ln) может варьироваться в диапазоне от приблизительно 1:1 до приблизительно 1000:1, в других вариантах осуществления от приблизительно 2:1 до приблизительно 500:1, а в других вариантах осуществления от приблизительно 5:1 до приблизительно 200:1.

В тех вариантах осуществления, в которых в качестве алкилирующих агентов используют как алюмоксан, так и, по меньшей мере, один другой алюминийорганический агент, молярное соотношение между алюмоксаном и соединением лантаноида (алюмоксан/Ln) может варьироваться в диапазоне от 5:1 до приблизительно 1000:1, в других вариантах осуществления от приблизительно 10:1 до приблизительно 700:1, а в других вариантах осуществления от приблизительно 20:1 до приблизительно 500:1; и молярное соотношение между, по меньшей мере, одним другим алюминийорганическим соединением и соединением лантаноида (Al/Ln) может варьироваться в диапазоне от приблизительно 1:1 до приблизительно 200:1, в других вариантах осуществления от приблизительно 2:1 до приблизительно 150:1, а в других вариантах осуществления от приблизительно 5:1 до приблизительно 100:1.

Молярное соотношение между галогенсодержащим соединением и соединением лантаноида лучше всего описывается через соотношение между молями атомов галогенов в галогенсодержащем соединении и молями атомов лантаноида в соединении лантаноида (галоген/Ln). В одном или нескольких вариантах осуществления молярное соотношение галоген/Ln может варьироваться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах осуществления от приблизительно 1:1 до приблизительно 10:1, а в других вариантах осуществления от приблизительно 2:1 до приблизительно 6:1.

В еще одном другом варианте осуществления молярное соотношение между некоординирующим анионом или предшественником некоординирующего аниона и соединением лантаноида (An/Ln) может находиться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах осуществления от приблизительно 0,75:1 до приблизительно 10:1, а в других вариантах осуществления от приблизительно 1:1 до приблизительно 6:1.

Композиция катализатора на основе лантаноида может быть получена по различным способам.

В одном варианте осуществления композиция катализатора на основе лантаноида может быть получена «по месту» в результате либо постадийного, либо одновременного добавления ингредиентов катализатора к раствору, содержащему мономер и растворитель, или мономеру в массе. В одном варианте осуществления алкилирующий агент может быть добавлен первым с последующим добавлением соединения лантаноида и следующим затем добавлением галогенсодержащего соединения в случае использования такового или соединения, содержащего некоординирующий анион, или предшественника некоординирующего аниона.

В еще одном варианте осуществления композиция катализатора на основе лантаноида может быть получена предварительно. То есть ингредиенты катализатора предварительно перемешивают вне полимеризационной системы либо в отсутствие мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при подходящей температуре, которая может находиться в диапазоне от приблизительно - 20°C до приблизительно 80°C. Количество сопряженного диенового мономера, которое может быть использовано для предварительного получения катализатора, может находиться в диапазоне от приблизительно 1 до приблизительно 500 молей, в других вариантах осуществления от приблизительно 5 до приблизительно 250 молей, а в других вариантах осуществления от приблизительно 10 до приблизительно 100 молей, на один моль соединения лантаноида. Получающаяся в результате композиция катализатора перед добавлением к мономеру, который предполагается заполимеризовать, при необходимости может быть подвергнута старению.

В еще одном другом варианте осуществления композиция катализатора на основе лантаноида может быть получена при использовании двухстадийной методики. Первая стадия может включать объединение алкилирующего агента с соединением лантаноида либо в отсутствие мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при подходящей температуре, которая может находиться в диапазоне от приблизительно - 20°C до приблизительно 80°C. Количество мономера, использующегося на первой стадии, может быть подобным тому, которое было приведено выше для предварительного получения катализатора. На второй стадии смесь, полученная на первой стадии, и галогенсодержащее соединение, некоординирующий анион или предшественник некоординирующего аниона либо постадийно, либо одновременно могут быть загружены в мономер, который предполагается заполимеризовать.

В одном или нескольких вариантах осуществления в качестве носителя может быть использован растворитель либо для растворения, либо для суспендирования катализатора или ингредиентов катализатора на основе лантаноида в целях облегчения доставки катализатора или ингредиентов катализатора в полимеризационную систему. В других вариантах осуществления в качестве носителя катализатора может быть использован сопряженный диеновый мономер. В других вариантах осуществления ингредиенты катализатора могут быть использованы в своем беспримесном состоянии без какого-либо растворителя.

В одном или нескольких вариантах осуществления подходящие растворители включают те органические соединения, которые не будут подвергаться полимеризации или включению в растущие полимерные цепи во время полимеризации мономера в присутствии катализатора. В одном или нескольких вариантах осуществления данные органические вещества являются жидкими при температуре и давлении окружающей среды. В одном или нескольких вариантах осуществления данные органические растворители являются инертными по отношению к катализатору. Примеры органических растворителей включают углеводороды, имеющие низкую или относительно низкую температуру кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. А неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также могут быть использованы и смеси вышеупомянутых углеводородов. Как известно на современном уровне техники, по экологическим причинам желательным может оказаться использование алифатических и циклоалифатических углеводородов. По завершении полимеризации низкокипящие углеводородные растворители от полимера обычно отделяют.

В одном или нескольких вариантах осуществления реакционно-способный полимер получают в результате проведения анионной полимеризации, где мономер полимеризуют при использовании анионного инициатора. Ключевые признаки механизма анионной полимеризации описывались в книгах (например, Hsieh, Н.L.; Quirk, R.P. Anionic Polymerization: Principles and Practical Applications; Marcel Dekker: New York, 1996) и обзорных статьях (например, Hadjichristidis, N.; Pitsikalis, M.; Pispas, S.; Iatrou, H.; Chem. Rev. 2001, 101 (12), 3747-3792). Анионные инициаторы выгодным образом могут приводить к получению живых полимеров, которые перед гашением активных центров способны вступать в реакцию с дополнительными мономерами для дальнейшего роста цепи или вступать в реакцию с определенными функционализующими агентами для получения функционализованных полимеров.

Практика данного изобретения не ограничивается подбором каких-либо конкретных анионных инициаторов. В одном или нескольких вариантах осуществления использующимся анионным инициатором является функциональный инициатор, который вводит функциональную группу в голову полимерной цепи (то есть в положение, с которого полимерная цепь начинается). В конкретных вариантах осуществления функциональная группа включает один или нескольких представителей, выбранных из гетероатомов (например, атомов азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклических групп.

Примеры анионных инициаторов включают литийорганические соединения. В одном или нескольких вариантах осуществления литийорганические соединения могут включать гетероатомы. В данных или других вариантах осуществления литийорганические соединения могут иметь одну или несколько гетероциклических групп.

Типы литийорганических соединений включают алкиллитий, производные ариллития и производные циклоалкиллития. Конкретные примеры литийорганических соединений включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий и фениллитий. Другие анионные инициаторы включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Также предусматриваются и те анионные инициаторы, которые приводят к получению полимеров, имеющих две живые группы, у которых обе концевые группы полимерной цепи являются живыми. Примеры таких инициаторов включают дилитиевые инициаторы, такие как те, которые получают в результате проведения реакции между 1,3-диизопропенилбензолом и втор-бутиллитием. Данные и родственные бифункциональные инициаторы описываются в патенте США №3652516, который посредством ссылки включается в настоящий документ. Также могут быть использованы и радикальные анионные инициаторы, в том числе те, которые описываются в патенте США №5552483, который посредством ссылки включается в настоящий документ.

В конкретных вариантах осуществления литийорганические соединения включают циклическое аминсодержащее соединение, такое как литиогексаметиленимин. Данные и родственные подходящие инициаторы описываются в патентах США №№5332810, 5329005, 5578542, 5393721, 5698646, 5491230, 5521309, 5496940, 5574109 и 5786441, которые посредством ссылки включаются в настоящий документ. В других вариантах осуществления литийорганические соединения включают алкилтиоацетали, такие как 2-литио-2-метил-1,3-дитиан. Данные и родственные подходящие инициаторы описываются в публикациях США №№2006/0030657, 2006/0264590 и 2006/0264589, которые посредством ссылки включаются в настоящий документ. В других вариантах осуществления литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литиированный трет-бутилдиметилпропоксисилан. Данные и родственные подходящие инициаторы описываются в публикации США №2006/0241241, которая посредством ссылки включается в настоящий документ.

В одном или нескольких вариантах осуществления использующимся анионным инициатором является производное триалкилоловолития, такое как три-н-бутилоловолитий. Данные и родственные подходящие инициаторы описываются в патентах США №№3426006 и 5268439, которые посредством ссылки включаются в настоящий документ.

Анионная полимеризация может быть проведена в полярных растворителях, неполярных растворителях и их смесях. Примеры растворителей были представлены выше. В случае получения эластомерных сополимеров, таких как те, которые включают сопряженные диеновые мономеры и винилзамещенные ароматические мономеры, сопряженные диеновые мономеры и винилзамещенные ароматические мономеры могут быть использованы при соотношении количеств в диапазоне от 95:5 до 50:50 или в других вариантах осуществления от 95:5 до 65:35.

Вне зависимости от того, будет ли реакционно-способный полимер получен способом координационной полимеризации или анионной полимеризации, получение реакционно-способного полимера может быть осуществлено в результате проведения полимеризации сопряженного диенового мономера, при необходимости совместно с мономером, сополимеризуемым с сопряженным диеновым мономером, в присутствии каталитически эффективного количества катализатора или инициатора. Введение катализатора или инициатора, сопряженного диенового мономера, необязательно сомономера и какого-либо растворителя в случае использования такового формирует полимеризационную смесь, в которой образуется реакционно-способный полимер. Количество используемых катализатора или инициатора может зависеть от взаимодействия различных факторов, таких как тип использующихся катализатора или инициатора, степень чистоты ингредиентов, температура полимеризации, требуемые скорость полимеризации и степень превращения, требуемая молекулярная масса и множество других факторов. В соответствии с этим, конкретное количество катализатора или инициатора не может быть приведено определенным образом за исключением заявления о том, что могут быть использованы каталитически эффективные количества катализатора или инициатора.

В одном или нескольких вариантах осуществления, в которых используют координационный катализатор (например, катализатор на основе лантаноида), количество использующегося координирующего соединения металла (например, соединения лантаноида) может варьироваться в диапазоне от приблизительно 0,001 до приблизительно 2 ммоль, в других вариантах осуществления от приблизительно 0,005 до приблизительно 1 ммоль, а в других вариантах осуществления от приблизительно 0,01 до приблизительно 0,2 ммоль, на 100 граммов мономера.

В других вариантах осуществления, в которых используют анионный инициатор (например, производное алкиллития), загрузка инициатора может варьироваться в диапазоне от приблизительно 0,05 до приблизительно 100 ммоль, в других вариантах осуществления от приблизительно 0,1 до приблизительно 50 ммоль, а в других вариантах осуществления от приблизительно 0,2 до приблизительно 5 ммоль, на 100 граммов мономера.

В одном или нескольких вариантах осуществления полимеризация может быть проведена в полимеризационной системе, которая включает существенное количество растворителя. В одном варианте осуществления может быть использована система растворной полимеризации, в которой как полимеризуемый мономер, так и полученный полимер являются растворимыми в растворителе. В еще одном варианте осуществления может быть использована система осадительной полимеризации в результате подбора растворителя, в котором полученный полимер является нерастворимым. В обоих случаях в полимеризационную систему обычно добавляют определенное количество растворителя в дополнение к тому количеству растворителя, которое может быть использовано при получении катализатора. Дополнительный растворитель может быть тем же самым, что и растворитель, использующийся при получении катализатора или инициатора, или отличным от него. Примеры растворителей были предложены выше. В одном или нескольких вариантах осуществления уровень содержания растворителя в полимеризационной смеси может составлять более чем 20% (масс.), в других вариантах осуществления более чем 50% (масс.), а в других вариантах осуществления более чем 80% (масс.), в расчете на совокупную массу полимеризационной смеси.

В других вариантах осуществления использующаяся полимеризационная система в общем случае может рассматриваться в качестве системы полимеризации в массе, которая по существу не содержит растворителя или содержит минимальное количество растворителя. Специалисты в соответствующей области техники должны понимать преимущества способов полимеризации в массе (то есть способов, в которых мономер выступает в роли растворителя), и поэтому полимеризационная система включает меньшее количество растворителя в сопоставлении с тем, которое будет оказывать неблагоприятное влияние на преимущества, получения которых добиваются при проведении полимеризации в массе. В одном или нескольких вариантах осуществления уровень содержания растворителя в полимеризационной смеси может быть меньшим, чем приблизительно 20% (масс.), в других вариантах осуществления меньшим, чем приблизительно 10% (мас.), а в других еще вариантах осуществления меньшим, чем приблизительно 5% (масс.), в расчете на совокупную массу полимеризационной смеси. В другом варианте осуществления полимеризационная смесь по существу не содержит растворителя, что соответствует отсутствию того количества растворителя, которое в противном случае оказывало бы ощутимое влияние на процесс полимеризации. Полимеризационные системы, которые по существу не содержат растворителя, могут рассматриваться как системы, в которых растворитель по существу отсутствует. В конкретных вариантах осуществления полимеризационная смесь не содержит растворителя.

Полимеризация может быть проведена в любых обычных полимеризационных емкостях, известных на современном уровне техники. В одном или нескольких вариантах осуществления в обычном корпусном реакторе с перемешиванием может быть проведена растворная полимеризация. В других вариантах осуществления в обычном корпусном реакторе с перемешиванием может быть проведена полимеризация в массе, в особенности в случае степени превращения мономера, меньшей, чем приблизительно 60%. В других вариантах осуществления, в особенности в случае степени превращения мономера в способе полимеризации в массе, большей чем приблизительно 60%, что обычно в результате приводит к получению высоковязкой полимеризуемой смеси, полимеризация в массе может быть проведена в удлиненном реакторе, в котором вязкая полимеризуемая смесь приводится в движение при использовании поршня или по существу при использовании поршня. Например, подходящими для использования в данных целях являются экструдеры, в которых полимеризуемую смесь проталкивают вперед при использовании самоочищающегося одночервячного или двухчервячного перемешивающего устройства. Примеры подходящих способов полимеризации в массе описываются в публикации США №2005/0197474 A1, которая посредством ссылки включается в настоящий документ.

В одном или нескольких вариантах осуществления все ингредиенты, использующиеся для полимеризации, могут быть объединены в одной емкости (например, обычном корпусном реакторе с перемешиванием), и все стадии способа полимеризации могут быть проведены в данной емкости. В других вариантах осуществления два и более ингредиента могут быть предварительно объединены в одной емкости, а после этого переведены в другую емкость, в которой может быть проведена полимеризация мономера (или, по меньшей мере, его основной части).

Полимеризация может быть проведена по периодическому способу, непрерывному способу или полунепрерывному способу. В полунепрерывном способе мономер по мере необходимости периодически загружают для замещения того мономера, который уже был заполимеризован. В одном или нескольких вариантах осуществления можно регулировать условия, в которых протекает полимеризация, выдерживая температуру полимеризационной смеси в диапазоне от приблизительно - 10°C до приблизительно 200°C, в других вариантах осуществления от приблизительно 0°C до приблизительно 150°C, а в других вариантах осуществления от приблизительно 20°C до приблизительно 100°C. В одном или нескольких вариантах осуществления теплота полимеризации может быть отведена в результате внешнего охлаждения при использовании терморегулируемой рубашки реактора, внутреннего охлаждения благодаря испарению и конденсации мономера при использовании дефлегматора, соединенного с реактором, или комбинирования двух способов. Кроме того, условия можно регулировать, проводя полимеризацию под давлением в диапазоне от приблизительно 0,1 атмосферы до приблизительно 50 атмосфер, в других вариантах осуществления от приблизительно 0,5 атмосферы до приблизительно 20 атмосфер, а в других вариантах осуществления от приблизительно 1 атмосферы до приблизительно 10 атмосфер. В одном или нескольких вариантах осуществления давления, при которых полимеризация может быть проведена, включают те, которые обеспечивают нахождение основной части мономера в жидкой фазе. В данных или других вариантах осуществления полимеризационную смесь можно выдерживать в анаэробных условиях.

Вне зависимости от того, будет ли полимеризация катализирована или инициирована при использовании системы координационного катализатора (например, системы на основе лантаноида) или анионного инициатора (например, алкиллитиевого инициатора), до гашения активных центров полимеризационной смеси некоторое или все количество получающихся в результате полимерных цепей может иметь реакционно-способные концевые группы, которые являются либо псевдоживыми, либо живыми. Как отмечалось выше, реакционно-способный полимер может рассматриваться в качестве псевдоживого полимера в случае использования координационного катализатора или в качестве живого полимера в случае использования анионного инициатора. В одном или нескольких вариантах осуществления полимеризационная смесь, включающая реакционно-способный полимер, может быть названа активной полимеризационной смесью. Процентное содержание полимерных цепей, имеющих реакционно-способные концевые группы, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, степень чистоты ингредиентов, температура полимеризации, степень превращения мономера и множество других факторов. В одном или нескольких вариантах осуществления реакционно-способную концевую группу имеют, по меньшей мере, приблизительно 20% полимерных цепей, в других вариантах осуществления реакционно-способную концевую группу имеют, по меньшей мере, приблизительно 50% полимерных цепей, а в других вариантах осуществления реакционно-способную концевую группу имеют, по меньшей мере, приблизительно 80% полимерных цепей.

В настоящем изобретении может быть использован любой сопряженный диен. Например, подходящие сопряженные диены, которые могут быть использованы при получении живых и псевдоживых полимеров и сополимеров, включают 1,3-бутадиен, 2 метил-1,3-бутадиен (изопрен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен и тому подобное и их смеси. В одном варианте осуществления диен представляет собой 1,3-бутадиен.

В настоящем изобретении может быть использован любой винилароматический углеводород. Например, подходящие винилароматические углеводороды, которые могут быть использованы при получении живых и псевдоживых сополимеров, включают стирол, винилтолуол, альфа-метилстирол, винилнафталин, винилпиридин и тому подобное. В одном варианте осуществления винилароматический углеводород представляет собой стирол.

Функционализованные по концевым группам полимеры настоящего изобретения получают в результате проведения реакции между вышеупомянутыми живыми или псевдоживыми полимерами и специфическим аллилглицидиловым эфиром или специфическим аллилгалогенсиланом или их комбинациями, которые описывались в настоящем документе.

Аллилглицидиловые эфиры, которые могут быть использованы, описываются общей формулой CH2=CHCH2OCH2-X, где X представляет собой следующую далее эпоксигруппу:

где R1, R2 и R3 являются идентичными или различными и выбраны из водорода или одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора.

Аллилгалогенсиланы, которые могут быть использованы, описываются общей формулой CH2=CHCH2Si(R1R2)-X, где R1 и R2 являются идентичными или различными и выбраны из одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора, а X представляет собой галогенид, выбранный из группы, состоящей из хлорида, бромида или иодида.

Реакция между живым или псевдоживым полимером в растворе и агентом обрыва цепи при необходимости может быть проведена в результате простого добавления агента обрыва цепи к раствору полимера. Однако в одном варианте осуществления для обеспечения удобства в обращении агент обрыва цепи добавляют в форме его раствора в надлежащем растворителе.

Количества агента обрыва цепи, добавленного к живому полимеру, зависят от количеств живых концевых групп органического производного щелочного металла (например, живых литиевых концевых групп), присутствующих в живом полимере, и от количеств агента обрыва цепи, желательного в конечном полимере. Необходимо отметить то, что количество молей живых концевых групп щелочного металла в живом полимере предположительно является эквивалентным количеству молей групп щелочного металла, присутствующих в инициаторе на основе органического производного щелочного металла, использующемся для осуществления полимеризации. В общем случае количество агента обрыва цепи, использующегося для проведения реакции с живыми группами щелочного металла у живого полимера в настоящем изобретении, может находиться в диапазоне от менее чем стехиометрического количества, то есть от 0,75 моля агента обрыва цепи на один моль живых концевых групп щелочного металла, до стехиометрического количества, то есть, до приблизительно 1 моля агента обрыва цепи на один моль живых концевых групп щелочного металла, и до большого избытка агента обрыва цепи. Однако в одном варианте осуществления используют от приблизительно 0,9 до 2,0 моля агента обрыва цепи на один моль концевых групп щелочного металла.

Что касается псевдоживых полимеров, то в одном варианте осуществления количество добавленного агента обрыва цепи может находиться в диапазоне от приблизительно 10 до приблизительно 200 молей агента обрыва цепи на один моль металла псевдоживого полимера. В еще одном варианте осуществления молярное соотношение агента обрыва цепи может варьироваться в диапазоне от приблизительно 30 молей агента обрыва цепи на один моль металла псевдоживого полимера, а в другом варианте осуществления от приблизительно 50, до приблизительно 100 молей агента обрыва цепи на один моль металла псевдоживого полимера.

Температуры, использующиеся при проведении реакции между живым или псевдоживым полимером и агентом обрыва цепи, могут варьироваться в очень значительных пределах и в одном варианте осуществления могут находиться в диапазоне от приблизительно 0°C до приблизительно 100°C, при этом в еще одном варианте осуществления температуры находятся в диапазоне от приблизительно 30°C до приблизительно 100°C, и в еще одном варианте осуществления температуры находятся в диапазоне от 50°C до 80°C. Время реакции также может варьироваться в очень значительных пределах и в общем случае зависит от температур реакции. Таким образом, время реакции в одном варианте осуществления может находиться в диапазоне от приблизительно 15 минут до приблизительно 24 часов.

Получающийся в результате функционализованный по концевым группам полимер может быть извлечен из раствора полимера и высушен при использовании обычных методик. Таким образом, например, полимер может быть извлечен из раствора в результате непосредственного высушивания в барабанной сушилке, экструдерного высушивания, высушивания на воздухе или в результате коагулирования либо при добавлении к раствору достаточного объема жидкого нерастворителя (например, спирта) для полимера или в альтернативном варианте при добавлении к достаточному объему нерастворителя раствора полимера. Обычно желательно реализовывать методику коагулирования при включении в нерастворитель надлежащего антиоксиданта для полимера. После этого извлеченный полимер может быть высушен при использовании обычной методики высушивания полимера, такой как в случае высушивания в барабанной сушилке, вакуумного высушивания, экструдерного высушивания, туннельного высушивания, печного высушивания и тому подобного.

Функционализованные по концевым группам полимеры описания изобретения, содержащие живой полимер, полученный в результате проведения анионной полимеризации, или псевдоживой полимер, полученный в результате проведения координационной полимеризации, образованные из диенового мономера или смеси из диенового мономера и винилароматического углеводородного мономера и вступившие в реакцию, по меньшей мере, с одним из определенных аллилглицидиловых эфиров или, по меньшей мере, с одним из определенных аллилгалогенсиланов или с их комбинациями в соответствии с указанием в настоящем документе, являются подходящими для использования при получении высокоударопрочных стирольных смол. Типичные высокоударопрочные стирольные смолы включают высокоударопрочный полистирол (ВУПС) и акрилонитрил/бутадиен/стирольный сополимер (АБС). Как хорошо известно, такие высокоударопрочные стирольные полимеры или полимеры, модифицированные каучуком, могут быть получены в результате проведения полимеризации стирольного компонента в присутствии каучукового компонента таким образом, чтобы каучуковый компонент был бы диспергирован в стирольном полимерном компоненте.

При получении высокоударопрочных стирольных смол или полимерных композиций может быть использован любой полимер, полученный из винилароматического мономера. Например, мономер может составлять гомополимер или сополимер стирольного мономера, сополимер стирольного мономера и сополимеризуемого винильного мономера и тому подобное.

Что касается стирольного мономера, то могут быть упомянуты, например, стирол, алкилстиролы [например, моноалкилстиролы, такие как винилтолуолы (например,

о-, м-, п-метилстиролы), винилксилолы (например, 2,4-диметилстирол) и алкилзамещенные стиролы (например, C1-4 алкилстиролы), такие как этил стирол, п-изопропилстирол, бутил стирол и п-трет-бутилстирол; диалкилстиролы (ди(С1-4)алкилстиролы, такие как 2,4-диметилстирол); α-алкилзамещенные стиролы (например, α-(C1-2)алкилстиролы, такие как α-метилстирол и α-метил-п-метилстирол], алкоксистиролы (например, С1-4 алкоксистиролы, такие как о-метоксистирол, м-метоксистирол, п-трет-бутоксистирол), галогенстиролы (например, о-, м- и п-хлорстиролы, п-бромстирол). Данные стирольные мономеры могут быть использованы либо индивидуально, либо в комбинации. В нескольких вариантах осуществления стирольный мономер включает стирол, винилтолуолы и α-метилстирол, а в одном варианте осуществления мономер представляет собой стирол.

Что касается сополимеризуемого винильного мономера, то могут быть использованы, например, α, β-ненасыщенные нитрилы [например, винилцианиды, такие как (мет)акрилонитрил, галогенированный (метил)акрилонитрил (хлор(мет)акрилонитрил и тому подобное)], α, β-ненасыщенные карбоксилаты (в частности, алкиловые сложные эфиры) [например, алкиловые сложные эфиры (мет)акриловой кислоты; С5-7 циклоалкиловые сложные эфиры (мет)акриловой кислоты, такие как циклогексил(мет)акрилат; С6-12 ариловые сложные эфиры (мет)акриловой кислоты, такие как фенил(мет)акрилат; С7-14 аралкиловые сложные эфиры (мет)акриловой кислоты, такие как бензил(мет)акрилат; или моно- или диалкиловый сложный эфир малеиновой кислоты, моно- или диалкиловые сложные эфиры фумаровой кислоты и моно- или диалкиловые сложные эфиры итаконовой кислоты, соответствующие данным сложным эфирам (мет)акриловой кислоты], мономеры серии винилового сложного эфира [например, виниловые сложные эфиры карбоновой кислоты, такие как виниловые сложные эфиры С1-10 карбоновой кислоты, обычно представляемые винилформиатом, винилацетатом, винилпропионатом, винилпивалатом (в частности, виниловые сложные эфиры C1-6 карбоновой кислоты)], мономеры, имеющие гидроксильные группы [например, гидроксиалкил(мет)акрилаты, такие как гидроксиэтил(мет)акрилат и гидроксипропил(мет)акрилат (например, гидрокси(С1-10)алкил(мет)акрилаты, предпочтительно гидрокси(С1-4)алкил(мет)акрилаты)], мономеры, имеющие глицидильную группу [например, глицидил(мет)акрилат], мономеры, имеющие карбоксильную группу, [например, α, β-ненасыщенные монокарбоновые кислоты, такие как (мет)акриловая кислота; α, β-ненасыщенные поликарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота и итаконовая кислота; или ангидриды данных кислот (например, малеиновый ангидрид, фумаровый ангидрид)], мономеры, имеющие аминогруппу, [например, N,N-диметиламиноэтил(мет)акрилат, N,N-диэтиламинопропил(мет)акрилат], мономеры амидной серии [например, (мет)акриламид или его производные (например, N-метил(мет)акриламид, N,N-диметил(мет)акриламид, N-метилол(мет)акриламид) или амиды фумаровой кислоты, соответствующие данным (например, фумарамид, фумарамовая кислота или их производные)], мономеры имидной серии (например, малеимид, N-(C1-4)алкилмалеимиды, такие как N-метилмалеимид, N-фенилмалеимид), мономеры серии сопряженных диенов [например, С1-16 диены, такие как бутадиен, изопрен, хлоропрен, неопрен, 1,3-пентадиен, 1-хлорбутадиен, 2,3-диметил-1,3-бутадиен, 3-бутил-1,3-октадиен и фенил-1,3-бутадиен (предпочтительно С4-10 диены)], олефиновые мономеры [например, С2-10 алкены, такие как этилен, пропилен, бутен (например, изобутен)], винилгалогениды (например, винилфторид, винилхлорид, винилбромид, винилиодид) и винилиденгалогениды (например, винилиденфторид, винилиденхлорид, винилиденбромид, винилидениодид). Алкиловый сложный эфир (мет)акриловой кислоты включает C1-20 алкиловые сложные эфиры (мет)акриловой кислоты, такие как метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, трет-бутил(мет)акрилат, гексил(мет)акрилат, октил(мет)акрилат, 2-этилгексил(мет)акрилат и лаурил(мет)акрилат (предпочтительно C1-14алкиловые сложные эфиры (мет)акриловой кислоты) или комбинации.

Каучуковый компонент высокоударопрочных или модифицированных каучуком полимерных композиций настоящего изобретения содержит, по меньшей мере, один и более функционализованных по концевым группам полимеров, описывавшихся в настоящем документе. Они представляют собой функционализованные полимеры, содержащие живой полимер, полученный в результате проведения анионной полимеризации, или псевдоживой полимер, полученный в результате проведения координационной полимеризации, образованные из диенового мономера или смеси из диенового мономера и винилароматического углеводородного мономера и вступившие в реакцию, по меньшей мере, с одним аллилглицидиловым эфиром, описывающимся общей формулой CH2=CHCH2OCH2-X, где X представляет собой следующую далее эпоксигруппу:

где R1, R2 и R3 являются идентичными или различными и выбраны из водорода или одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора; или

по меньшей мере, с одним аллилгалогенсиланом, описывающимся общей формулой CH2=CHCH2Si(R1R2)-X, где R1 и R2 являются идентичными или различными и выбраны из одновалентной органической группы. В одном или нескольких вариантах осуществления одновалентные органические группы могут включать гидрокарбильные группы или замещенные гидрокарбильные группы, такие как нижеследующие, но не ограничивающиеся только этими: алкил, циклоалкил, замещенный циклоалкил, арил, замещенный арил, аралкил, алкарил, при этом каждая группа содержит от 1 до 30 атомов углерода. Гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы и фосфора, а X представляет собой галогенид, выбранный из хлорида, бромида или иодида; или

с комбинацией из аллилглицидилового эфира и аллилгалогенсилана.

Каучуковые компоненты описывались в настоящем документе выше.

Примеры стирольных смол, модифицированных каучуком, представляют собой высокоударопрочный полистирол (ВУПС), стирол-бутадиен-стирольный сополимер (смолу СБС), стирол-изопрен-стирольный сополимер (смолу СИС), акрилонитрил-бутадиен-стирольный сополимер (смолу АБС), сополимер акрилонитрил-акриловый каучук-стирол (смолу ААС), сополимер акрилонитрил-(этиленпропиленовый каучук-стирол, сополимер акрилонитрил-ЭПДМ (этилен-пропилен-диен-мономер)-стирол (смолу АЭС) и метилметакрилат-бутадиен-стирольный сополимер (смолу МБС). В нескольких вариантах осуществления смолы, модифицированные каучуком, представляют собой ВУПС и смолу АБС.

Высокоударопрочные стирольные смолы могут быть получены по любой известной методике. Способы включают полимеризацию в массе, растворную полимеризацию, суспензионную полимеризацию, эмульсионную полимеризацию и тому подобное. Полимеризации могут быть проведены под давлением. Полимеризации могут быть проведены при температурах в диапазоне от приблизительно 80°C до приблизительно 230°C и так далее. Полимеризации могут быть периодическими или непрерывными. При получении высокоударопрочных стирольных смол в настоящем изобретении в одном варианте осуществления могут быть использованы количества в диапазоне от приблизительно 3 до приблизительно 40% (масс.) каучукового компонента, а в еще одном варианте осуществления - от приблизительно 5 до приблизительно 20% каучука; кроме того, винилароматический компонент в одном варианте осуществления может быть использован в количествах в диапазоне приблизительно от 60 до 97% (масс.), а в еще одном варианте осуществления - от приблизительно 80 до 95% (масс.).

В настоящем описании изобретения способ получения высокоударопрочных или модифицированных каучуком композиций стирольных смол представляет собой нижеследующее, что и использовали в примерах 9-16 в настоящем документе.

Получение ВУПС - партии ВУПС получают в результате сначала растворения приблизительно 48 граммов бутадиенового полимера или бутадиен-стирольного блок-полимера из таблицы I (продемонстрированной в настоящем документе ниже), которые добавляют к 752 граммам стирола для получения раствора с совокупной массой 800 граммов. После этого данный раствор добавляют в 1,5-литровый снабженный рубашкой стеклянный реактор, включающий винтовое перемешивающее устройство с пустотелым валом, имеющим два отверстия в нижней части для поступления раствора и два отверстия в верхней части для выпуска раствора, что делает возможным перемешивание раствора стирольного каучука. Добавляют приблизительно 141 грамм этилбензола совместно с 20 граммами минерального масла, 0,64 грамма антиоксиданта Ciba's IRGANOX 1076 в виде 10%-ного раствора в гексанах и 0,15 миллилитра трет-бутилпербензоата. После этого смесь нагревают до 100°C для инициирования полимеризации стирольного мономера. В дальнейшем смесь нагревают до 130-160°C в течение периода времени в 6 часов. В течение данного периода времени происходит инверсия фаз, когда полистирол становится непрерывной фазой при наличии нерастворимых частиц каучука бутадиенового полимера. После этого смесь переводят из реактора в вакуумный сушильный шкаф при 240°C для удаления летучих компонентов, таких как остаточный стирол и этилбензол, и это в результате приводит к сшиванию сопряженной диеновой фазы. Затем высушенный полистирол, включающий частицы каучука бутадиеновых полимера или сополимера, оценивают при использовании надлежащих методов испытаний.

Типичный способ получения функционализованных по концевым группам полимеров настоящего описания изобретения описывается следующим образом.

Синтез бутадиенового полимера или бутадиен-стирольного блок-сополимера - в атмосфере азота к раствору бутадиена в гексане добавляли определенное количество раствора н-бутиллития. После проведения полимеризации при определенной температуре в течение определенного периода времени для получающегося в результате живого полибутадиенового полимера проводили реакцию обрыва цепи изопропанолом или агентом обрыва цепи, получая модифицированный бутадиеновый полимер. К раствору живого полибутадиенового полимера добавляли определенное количество раствора стирола. Полимеризацию продолжали до тех пор, пока никакого стирола не оставалось, получая живой бутадиен-стирольный блок-сополимер. Обрыв цепи живого полимера изопропанолом или агентом обрыва цепи приводил к получению модифицированного бутадиен-стирольного блок-сополимера.

Следующие далее примеры представлены в целях дополнительного иллюстрирования природы настоящего изобретения и не должны восприниматься в качестве ограничения его объема. Части и процентные содержания, продемонстрированные в примерах, являются массовыми, если только не будет указано другого.

ПРИМЕРЫ

При выполнении следующих далее примеров использовали следующие далее методики испытаний.

Молекулярная масса - среднечисленную молекулярную массу (Mn) и среднемассовую молекулярную массу (Mw) полимеров определяют по методу гельпроникающей хроматографии (ГПХ) при использовании полистирольных стандартов и констант Марка-Хувинка для коррекции характеристик длины цепи полибутадиена. При определении значений молекулярной массы для (Mn) и (Mw) пробу разбавленного раствора полимера в тетрагидрофуране (приблизительно 0,1% (масс.)) вводят в жидкостной хроматограф с эксклюзионными колонками (ЖХ/ЭХР), который калибруют по известным полистирольным стандартам, после этого проводят коррекцию с использованием констант Марка-Хувинка, найденных в литературе, в соответствии со структурой полимера, то есть уровнем содержания бутадиена, стирола, винила.

Уровень содержания винила - регистрировали спектры1Н ЯМР полимеров на приборе Varian's 300 Spectrometer. Процентный уровень содержания винила в полимерах рассчитывали по спектрам исходя из совокупного уровня содержания бутадиена.1Н ЯМР представляет собой хорошо известную методику протонного ядерного магнитного резонанса.

Индекс расплава - индекс расплава определяют в соответствии с документом ASTM D1238, condition g, где требуются температура 200°C и масса 5 кг. Индекс расплава приводят в единицах г/10 минут.