Содержащий гидроксильные группы метилстирол и полимеры на его основе - RU2573636C2

Код документа: RU2573636C2

Описание

Перекрестная ссылка на родственные заявки

Для настоящего изобретения испрашивается приоритет по предварительной патентной заявке США №61/349 947, поданной 31 мая 2010 г.

Уровень техники

Резиновые изделия, такие как протекторы покрышек, часто изготавливаются из эластомерных композиций, содержащих один или более армирующих наполнителей, таких как, например, дисперсные частицы сажи и диоксида кремния; см., например, ″The Vanderbilt Rubber Handbook″ 13 издание (1990), стр.603-04.

Хорошее сцепление и сопротивление истиранию являются для протектора покрышек первоочередными по значимости факторами, однако задачи повышения эффективности использования автотранспортными средствами топлива заставляют минимизировать и их характеристики сопротивления качению, что коррелирует со снижением гистерезиса и тепловыделения при работе шины. Эти тенденции в значительной степени конкурируют между собой и в некоторых аспектах даже противоречат друг другу: протекторы, изготовленные из композиций, разработанных с целью достижения превосходного сцепления с дорогой, в частности во влажных условиях, склонны демонстрировать повышенное сопротивление качению, в то время протекторы, предназначенные для минимизации сопротивления качению, могут обеспечивать лишь удовлетворительные характеристики сцепления.

Обычно наполнитель(-и), полимер(-ы) и добавки выбираются таким образом, чтобы обеспечить достижение приемлемого баланса этих свойств. Обеспечение равномерного распределения армирующего наполнителя(-ей) по полимерному материалу(-ам) одновременно и увеличивает его пригодность к переработке, и способствует улучшению физических свойств. Характер распределения наполнителей может быть улучшен посредством усиления их взаимодействия с полимером(-ми) и/или ослабления их взаимодействия друг с другом. Примеры направленных на это действий включают высокую температуру смешивания в присутствии селективно действующих ускорителей реакций, поверхностное окисление компаундируемых материалов, обработку поверхности посредством прививки, а также химическое модифицирование полимера, как правило его концевых участков.

Многие из полимеров, используемых в производстве вулканизатов, таких как, например, компоненты покрышек, являются эластомерами. Помимо натурального каучука, некоторые из наиболее часто применяемых включают полибутадиен с высоким содержанием цис-звеньев, который обычно получают способами с использованием катализаторов Циглера-Натта, а также по существу статистические сополимеры стирола и бутадиена, которые часто получают способами с использованием катализаторов анионной полимеризации. Химические модификации, которые могут использоваться в случае карбанионных полимеров, часто не работают в случае полимеров, получаемых каталитическими методами.

Раскрытие изобретения

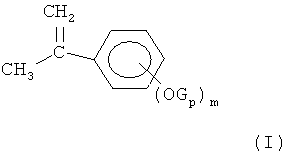

В первом общем аспекте изобретения описывается соединение, имеющее общую формулу

в которой каждая группа Gp независимым образом является защитной группой (определено ниже), a m является целым числом от 1 до 5 включительно.

В другом аспекте изобретения описывается способ получения соединения типа формулы I. Способ включает нуклеофильное присоединение алкиленовой группы, обычно метиленовой группы, к карбонильной группе ацетофенона, имеющего общую формулу

в которой Gp и m определяются, как указано выше. Нуклеофильное присоединение может выполняться по реакции Виттига илида, обычно алкилтрифенилфосфонийилида, такого как метилтрифенилфосфонийилид, с ацетофеноном. (Илид может быть получен реакцией, например, галоидного производного алкилтрифенилфосфония с гидрокарбилом щелочного металла).

В еще одном аспекте изобретения описывается способ применения соединения типа формулы I в полимеризации. Такой способ может включать использование анионного варианта соединения формулы I в качестве инициатора или использование соединения формулы I в качестве мономера. Когда соединение формулы I полимеризуется после превращения по существу всех других мономеров, полученное из соединения формулы I мономерное звено может образовывать одно или несколько концевых звеньев полимерной цепи. Любое такое концевое звено, которое остается действующим (активным), может быть затушено без дальнейшей функционализации или же может быть введено в реакцию с соединением, обрывающим рост цепи, которое способно обеспечивать определенную активность, дополнительную или комплементарную той, которая обеспечивается самим этим звеном (звеньями).

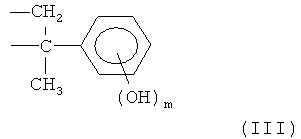

В еще одном аспекте изобретения описывается функционализированный полимер, который включает полиеновое мономерное звено и по меньшей мере одно функциональное звено, имеющее общую формулу

в которой m определяется, как указано выше. Это звено может быть начальным звеном полимерной цепи (то есть полученным из литированного варианта соединения формулы I, выступающего в качестве функционального инициатора), или же одно или несколько таких звеньев могут присутствовать в полимерной цепи, необязательно располагаясь в концевых участках полимерной цепи и также необязательно являясь непосредственно связанными с функциональной группой. Гидроксильная группа(-ы) может образовываться в результате гидролиза защитной группы (групп) соединения формулы I.

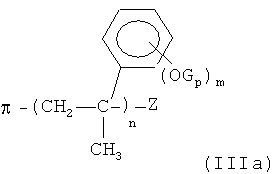

В ситуациях, когда одно или несколько звеньев формулы III вводятся после по существу всех других мономерных звеньев, то есть в конце или около конца полимеризации, такой полимер может иметь общую формулу

в которой π является полимером, который включает полиеновое мономерное звено, каждый из Gp и m определяется, как указано выше, n является целым числом от 1 до 10, альтернативно от 1 до 5, альтернативно от 1 до 3 включительно, и Z является водородным атомом или радикалом (определено ниже) обрывающего цепь соединения (определено ниже). Когда карбанионный полимер реагирует с соединением формулы I, полимер формулы IIIa может быть получен путем тушения полимеризации, что приводит к тому, что Z оказывается атомом водорода, или путем реакции с соединением, обрывающим рост цепи, вследствие чего Z оказывается радикалом обрывающего цепь соединения.

Альтернативно, соединение формулы I может быть введено в реакцию с гидрокарбильным соединением щелочного металла с получением ионного соединения с общей формулой

в которой М является атомом щелочного металла, a R - углеводородным остатком, таким как алкил, циклоалкил, арил и т.д.; соединение формулы IV может использоваться для инициирования полимеризации любого из множества этилен-ненасыщенных мономерных звеньев с развитием цепи, начинающимся на анионном атоме углерода структуры формулы IV, что ведет к встраиванию звена формулы III на начальном этапе полимеризации (то есть в инициирующем конце полимера).

В других аспектах изобретения описываются способы получения соединений формулы IV, способы применения соединений формулы IV для инициирования полимеризации этилен-ненасыщенных мономеров, способы создания полимеров формулы IIIa и способы получения и применения полимеров, содержащих звенья формулы III, в частности, представленных формулой III.

В любом из предшествующих аспектов защитная группа(-ы) может быть заменена, обычно с помощью гидролиза, водородными атомами с получением одного или нескольких гидроксильных заместителей, непосредственно связанных с фенильной группой. Это может привести к получению m (определено выше) гидроксильных заместителей, непосредственно связанных с фенильной группой.

Карбанионный полимер может быть получен анионно инициируемой полимеризацией этилен-ненасыщенных мономеров, которые обычно включают одни или несколько видов полиенов, в частности сопряженные диены. Когда одним из видов применяемых мономеров является полиен, полимер может содержать ненасыщенные участки в основной полимерной цепи и/или в ее боковых ответвлениях; распределение этих ненасыщенных участков по полимерной цепи предпочтительно является по существу случайным. Образующийся полимер может включать множество мономерных звеньев, получающихся в результате введения алкенов (А-звенья), и одного или несколько мономерных звеньев, определяемых общей формулой III (В-звенья). В некоторых вариантах осуществления полимер может также включать непосредственно присоединенные ароматические боковые заместители (С-звенья). В этих и/или других вариантах осуществления полимер может быть по существу линейным.

Вне зависимости от своих характеристик, полимер может взаимодействовать с порошковым наполнителем, таким как, например, сажа и диоксид кремния. Описываются также композиции, включая вулканизаты, содержащие порошковые наполнители, и такие же полимеры, а также способы получения и применения таких композиций.

Другие аспекты изобретения будут очевидны среднему специалисту в данной области из следующего далее описания иллюстративных воплощений. Далее приводятся некоторые определения, предназначенные для облегчения понимания данного описания. Они предназначаются для повсеместного использования в рамках настоящего изобретения, за исключением случаев, когда окружающий текст явным образом указывает на иное:

«полимер» означает продукт полимеризации одного или нескольких мономеров и включает гомо-, со-, тер-, тетраполимеры и т.д.;

«мономерное звено» или «мономерная единица» означает такой участок полимера, который получается из единственной молекулы реагента (например, этиленовое мономерное звено имеет общую формулу -СН2СН2-);

«сополимер» означает полимер, который включает мономерные звенья, полученные из двух видов реагентов, обычно мономеров, и включает статистические, блок-, сегментированные, привитые и т.п. сополимеры;

«интерполимер» означает полимер, который включает мономерные звенья, полученные по меньшей мере из двух видов реагентов, обычно мономеров, и включает сополимеры, терполимеры, тетраполимеры и т.п.;

«статистический интерполимер» означает интерполимер, имеющий мономерные звенья, полученные из каждого типа составляющих его мономеров и расположенные по существу неповторяющимся образом, и по существу не содержащий блоков, то есть сегментов из трех или большего числа одних и тех же мономерных звеньев;

«карбанионный» и «живой» используются равнозначно;

«вязкость смолы по Муни» является вязкостью по вискозиметру Муни неотвержденного полимера до добавления какого-либо наполнителя(-ей);

«вязкость компаунда по Муни» является вязкостью по вискозиметру Муни композиции, которая включает, помимо прочего, неотвержденный или частично отвержденный полимер и порошковый наполнитель(-и);

«замещенный» означает содержащий гетероатом или функциональную группу (например, углеводородный остаток), которые не препятствуют предполагаемому назначению рассматриваемой группы;

«непосредственно связанный» означает ковалентно присоединенный без каких- либо промежуточных или посреднических атомов или групп;

«полиен» означает молекулу с по меньшей мере двумя двойными связями, расположенными в ее самом длинном участке или цепи и, более конкретно, включает диены, триены и т.п.;

«полидиен» означает полимер, который включает мономерные звенья из одного или нескольких диенов;

«phr» означает количество массовых частей (м.ч., pbw) в 100 м.ч. каучука;

«защитная группа» означает группу, которая (1) является достаточно реакционно-способной по отношению к атому кислорода гидроксильной функциональной группы, чтобы при первом наборе реакционных условий замещать атом Н этой группы, (2) является инертной к карбанионным полимерам и инициаторам, применяемым для их получения, и, при необходимости, (3) может замещаться атомом Н при втором наборе реакционных условий, которые отличаются от первого набора;

«радикал» означает участок молекулы, который остается после реакции с другой молекулой, независимо от того, были ли в результате такой реакции какие-либо атомы получены или отданы;

«соединение, обрывающее рост цепи» означает химическое соединение, которое включает по меньшей мере один гетероатом, включая, но не ограничиваясь N, Si, О или S, и которое может реагировать с карбанионным полимером, в результате чего образуется группа или остаток, обеспечивающие улучшенное взаимодействие с по меньшей мере одним типом порошкового наполнителя;

«конец» означает конец полимерной цепи; и

«концевая группа» означает группу или функциональную группу, расположенную на конце.

Все представленные здесь в виде процентов величины выражены в массовых процентах, если окружающий текст не указывает явным образом на иное. Релевантные части любой прямо процитированной и/или опубликованной патентной заявки включаются в настоящее описание посредством ссылки.

Осуществление изобретения

Соединения формулы I могут быть получены из соответствующих соединений типа формулы II посредством реакции Виттига алкилтрифенилфосфонийилида, обычно метилтрифенилфосфонийилида. (Алкильные группы, отличные от метила, дают соединения формулы I с замещенным винильным атомом углерода, то есть алкильную группу вместо одного из водородных атомов). Такой тип нуклеофильного присоединения, при котором атом кислорода карбонила замещается метиленовой группой с образованием стирольного соединения, более подробно иллюстрируется в приведенных ниже примерах; это описание включает определенные условия реакции, из которых средний специалист в данной области может вывести многочисленные модификации и варианты.

Соединение типа формулы I может использоваться для получения функционализированного полимера множеством различных способов. Обычно такие полимеры могут включать мономерные звенья, полученные из одного или более полиенов, в частности диенов, и концевые функциональные группы; и/или один или несколько типов мономерных звеньев, образующихся (прямо или косвенно) вследствие встраивания соединения формулы I. По меньшей мере в некоторых вариантах осуществления полимер может также включать непосредственно присоединенные ароматические боковые заместители.

Полимер, имеющий звено В, может быть получен реакцией соединения формулы I с полимером, имеющим активную концевую группу, либо в процессе роста цепи, либо при его завершении. Альтернативно или дополнительно соединение формулы I может быть введено в реакцию с гидрокарбильным соединением щелочного металла для получения ионного соединения, способного инициировать полимеризацию этилен-ненасыщенных мономеров, то есть инициаторов формулы IV. Соответственно, одно или несколько В-звеньев могут располагаться вдоль полимерной цепи, необязательно в виде небольших (1-5 звеньев) блоков, или же на конце; и/или на конце может располагаться радикал инициатора формулы IV. Когда на конце полимерной цепочки располагается по меньшей мере одно В-звено, получается функционализированный полимер формулы типа IIIa, в котором вид Z зависит от того, подвергнут ли полимер дальнейшей функционализации посредством реакции с соединением, обрывающим рост цепи.

Далее описывается получение и применение полимера, который включает множество мономерных звеньев А, то есть алкеновых звеньев; необязательно множество мономерных звеньев С, то есть звеньев, включающих боковую арильную группу, в частности фенильную группу; и по меньшей мере одно мономерное звено В. Каждое из мономерных звеньев А, В и С может быть результатом встраивания этилен-ненасыщенных мономеров.

Мономерное звено А обычно образуется при включении полиенов, в частности триенов (например, мирцена) и диенов, в частности диенов С4-С12 и еще более конкретно, сопряженных диенов, таких как бута-1,3-диен, пента-1,3-диен, гекса-1,3-диен, 2,3-диметилбута-1,3-диен, 2-этилбута-1,3-диен, 2-метилпента-1,3-диен, 3-метилпента-1,3-диен, изопрен, 4-метилпента-1,3-диен, гекса-2,4-диен и т.п. Часть или все количество мономерных звеньев А может быть получено из одного или нескольких видов диенов, в частности одного или нескольких видов сопряженных диенов, например, бута-1,3-диена. В некоторых вариантах осуществления по существу все (то есть по меньшей мере 95%) полиены могут быть диенами, в частности сопряженными диенами. Такие полимеры обычно демонстрируют эластомерные характеристики.

Полиены могут вводиться в полимерные цепи более чем одним способом. В случае применения в области протекторов покрышек, управление этими способами введения может быть особенно желательным. Для некоторых областей конечного применения желательной может быть полимерная цепь с общей 1,2-микроструктурой, составляющей в виде числового процента от общего количества полиеновых звеньев от ~10 до ~80%, при необходимости от ~25 до ~65%. Полимер, общая 1,2-микроструктура которого составляет не более ~50%, предпочтительно не более ~45%, более предпочтительно не более ~40%, еще более предпочтительно не более ~35% и наиболее предпочтительно не более ~30% от общего содержания полиенов, рассматривается как являющийся по существу линейным. Для некоторых областей конечного применения может быть желательным поддержание содержания 1,2-связей на еще более низком уровне, например менее ~7%, менее 5%, менее 2% или менее 1%.

В зависимости от предполагаемой области конечного применения одна или несколько полимерных цепей может включать боковые ароматические радикалы, которые могут образовываться мономерным звеном С, то есть мономерным звеном, полученным из виниловых ароматических соединений, в частности виниловых ароматических соединений С8-С20, таких как, например, стирол, α-метилстирол, п-метилстирол, винилтолуолы и винилнафталины. При использовании в сочетании с одним или несколькими полиенами мономерные звенья С могут составлять от ~1 до ~50%, от ~10 до ~45% или от ~20 до ~40% полимерной цепи; статистическая микроструктура может оказаться особенно выгодной для некоторых областей конечного применения, таких как, например, резиновые смеси, используемые в производстве протекторов покрышек. Когда желательным является блок-интерполимер, мономерные звенья С могут составлять от ~1 до ~90%, как правило от ~2 до ~80%, обычно от ~3 до ~75% и в типичных случаях от ~5 до ~70% полимерной цепи. (Все проценты в данном абзаце являются мольными процентами).

Иллюстративные интерполимеры включают такие, в которых мономерные звенья А обеспечиваются одним или несколькими сопряженными диенами, то есть полидиенами; среди которых одним из нескольких или же единственным применяемым полиеном может быть бут-1,3-диен. Когда необходимы мономерные звенья С, они могут образовываться из стирола с получением, например, SBR (стирол-бутадиеновый каучук). В каждый из вышеупомянутых типов иллюстративных интерполимеров также включены одно или более мономерных звеньев В.

Мономерное звено В, в общем виде определяемое формулой III, включает боковую фенильную группу, включающую одну или более непосредственно связанных гидроксильных групп. Поскольку атомы Н гидроксильных групп являются активными и могут определенным образом вмешиваться в процесс полимеризации (а именно, обрывать рост карбанионного полимера), мономерное В-звено (звенья) обычно образуется из соединений, включающих защитные группы, определенные выше как Gp.Хотя необязательно, чтобы все группы Gp были одинаковыми, соображения удобства и простоты обычно приводят к единственному типу групп Gp для используемого соединения.

При условии, что конкретная группа Gp не является остатком, способным улучшать внутреннее взаимодействие полимера с порошковым наполнителем (что выражается, например, в снижении величины tgδ при 50°С), предпочтительно, чтобы она была способна гидролизоваться таким образом, чтобы не разрушать этиленовые ненасыщенности в полимере, являющиеся следствием присутствия А-звеньев, и не реагировать с ними иным образом. Не ограничивающим примером группы Gp, имеющей такое двойное назначение, являются тригидрокарбилсилильные группы; такие группы могут образовываться в результате взаимодействия гидроксильного заместителя(-ей) фенильной группы с галогенидом тригидрокарбилсилила, предпочтительно галогенидом триалкилсилила. В дополнение к тригидрокарбилсилильным группам, другие потенциально полезные в качестве Gp группы включают (но не ограничиваются) бензил, трет-бутил, алкоксиалкил (например, СН3ОСН2-), тетрагидропиранил, аллил, сульфонамид и объемистые сложные эфиры (например, пивалат).

Фенильная группа в единственном В-звене до гидролиза включает одну (m=1) или более (2≤m≤5) остатков OGp. По отношению к месту присоединения фенильной группы к полимерной цепи единственная функциональная группа OGp может располагаться в орто-, мета-, или пара-положении, в то время как множество групп OGp может занимать положения 2,3-, 2,4-, 2,5-, 2,6-, 3,4-, 3,5-, 3,6-, 2,3,4-, 2,3,5- и т.п. фенильного кольца. Помимо этого, когда полимер включает более одного В-звена, каждое такое звено может иметь различные количества групп OGp и/или иметь группы OGp в различных положениях фенильных групп.

В-звенья обычно образуются из соединений формулы I, в которых m является целым числом от 1 до 5 включительно, то есть соединений α-метилстирола, в которых фенильная группа включает по меньшей мере одну группу OGp и вплоть до пяти таких групп. В одном варианте осуществления могут присутствовать две группы OGp, необязательно присоединенные к смежным С-атомам кольца, например, в 3 и 4 положениях фенильной группы.

Когда полимеризуются одно или несколько соединений типа формулы I, получается(ются) В-звено(звенья). Количество В-звеньев обычно является небольшим по сравнению с количеством А-звеньев и, в случае их присутствия, С-звеньев; было обнаружено, что относительно небольшое количество В-звеньев обеспечивает удовлетворительный уровень желательных свойств с возможностью дальнейшего улучшения тех свойств, которые необязательно находятся в прямом соответствии с количеством присутствующих В-звеньев. Это относительно небольшое количество может выражаться множеством различных способов. Например, массовая процентная доля конечного полимера, относящаяся к В-звеньям, обычно составляет менее 2%, более обычно от ~0,05 или ~0,1 до ~1,5% и в типичных случаях от ~0,1 или ~0,2 до ~1,0%. Процентная доля мономерных звеньев В относительно общего количества мономерных звеньев в полимере обычно составляет менее 1%, более обычно от ~0,01 до ~0,75% и в типичных случаях от ~0,05 до ~0,5%. Общее количество мономерных звеньев В в данном полимере как правило составляет от 1 до ~30, обычно от 1 до 12, более обычно от 1 до 10 и наиболее обычно от 1 до 5.

Мономерное В-звено (звенья) может вводиться на начальном этапе полимеризации, на конечном этапе полимеризации или в любой одной или нескольких промежуточных точках, принимая во внимание относительную реакционную способность соединения(-й) формулы I по сравнению с другими типами применяемых при полимеризации этилен-ненасыщенных соединений; в случае первых двух из вышеупомянутых вариантов В-звено может присутствовать в пределах 6 атомов цепи, в пределах 2 звеньев, от конца полимера или быть конечным звеном. В случае присутствия более чем одного В-звена они обычно располагаются смежным по отношению друг к другу образом на конце или около конца полимерной цепи.

Вышеуказанные типы полимеров могут быть получены методом эмульсионной полимеризации или полимеризации в растворе, причем второй вариант оставляет больше возможностей для контроля в отношении таких свойств, как неупорядоченность, микроструктура и т.д. Процессы полимеризации в растворе осуществляются на протяжении многих десятилетий, таким образом, их общие аспекты известны среднему специалисту в данной области и для удобства здесь приводятся только некоторые из общих аспектов.

При полимеризации в растворе могут использоваться как полярные растворители, такие как ТГФ (тетрагидрофуран), так и неполярные растворители, причем второй вариант является более распространенным в промышленной практике. Примеры неполярных растворителей включают различные циклические и алифатические алканы С5-С12, а также их алкилированные производные, некоторые жидкие ароматические соединения и их смеси. Среднему специалисту в данной области известны и другие пригодные варианты растворителей и их комбинаций.

В зависимости от природы желаемого полимера конкретные условия полимеризации в растворе могут значительно варьироваться. Следующее далее описание относится к анионной полимеризации, хотя возможна также и катионная полимеризация. После этого описания обсуждается необязательная функционализация и обработка изготовленных таким образом полимеров.

Анионная полимеризация в противоположность, например, катализатору обычно включает инициатор. Иллюстративные инициаторы включают литийорганические соединения, в частности алкиллитиевые соединения. Примеры литийорганических инициаторов включают N-литиогексаметиленимин; н-бутиллитий; трибутилоловолитий; диалкиламинолитиевые соединения, такие как диметиламинолитий, диэтиламинолитий, дипропиламинолитий, дибутиламинолитий и т.п.; диалкиламинолитиевые соединения, такие как диэтиламинопропиллитий; и триалкилстанниллитиевые соединения, включающие алкильные группы С1-С12, предпочтительно С1-С4.

Также могут применяться многофункциональные инициаторы, то есть инициаторы, способные приводить к образованию полимеров с более чем одной живой концевой группой. Примеры многофункциональных инициаторов включают (но не ограничиваются) 1,4-дилитиобутан, 1,10-дилитиодекан, 1,20-дилитиоэйкозан, 1,4-дилитиобензол, 1,4-дилитионафталин, 1,10-дилитиоантрацен, 1,2-дилитио-1,2-дифенилэтан, 1,3,5-трилитиопентан, 1,5,15-трилитиоэйкозан, 1,3,5-трилитиоциклогексан, 1,3,5,8-тетралитиодекан, 1,5,10,20-тетралитиоэйкозан, 1,2,4,6-тетралитиоциклогексан и 4,4′-дилитиобифенил.

Помимо литийорганических инициаторов, также подходящими для использования являются так называемые функционализированные инициаторы. Они вводятся в полимерную цепь, тем самым обеспечивая наличие функциональной группы в образованной из инициатора концевой группе цепи. Примеры таких материалов включают литерованные арилтиоацетали (см., например, патент США №7153919); продукты реакции литийорганических соединений и, например, N-содержащих органических соединений, таких как замещенные альдимины, кетимины, вторичные амины и т.п., необязательно подвергнутые предварительной реакции с таким соединением, как диизопропенилбензол (см., например, патенты США №№5153159 и 5567815); и содержащие гидроксиарильные инициаторы, такие как описываемые в патентной публикации США №2010/0286348.

Также в качестве инициаторов могут использоваться соединения формулы IV. Такие соединения могут образовываться в результате реакции соединения формулы I и гидрокарбильного соединения щелочного металла, такого как, в частности, литийорганическое соединение описанного выше типа. В соединении формулы I (и, соответственно, также и в инициаторах формулы IV) m может быть целым числом от 1 до 5 включительно. В некоторых вариантах осуществления могут присутствовать две группы OGp, необязательно присоединенные к смежным С-атомам кольца, например, в положениях 3 и 4 фенильной группы инициатора формулы IV. Как упоминалось выше, М в инициаторах формулы IV может быть атомом щелочного металла, предпочтительно атомом К, Na или Li, наиболее предпочтительно атомом Li.

Когда инициатор формулы IV инициирует полимеризацию, его радикал образует один конец полимерной цепи. Группы Gp этого радикала затем могут быть подвергнуты гидролизу для получения гидроксильных заместителей. Природа и методы обработки остатков Gp групп OGp в инициаторе формулы IV являются теми же, что и обсуждавшиеся выше в отношении мономерных звеньев В.

Инициатор формулы типа IV может быть приготовлен вне емкости для полимеризации, в которой он задействуется в качестве инициатора. В этом случае смесь мономера(-ов) и растворителя может быть загружена в реакционную емкость, после чего добавляется инициатор, который часто добавляется в виде части раствора или смеси (то есть растворителе, выступающем в качестве носителя). Из соображений удобства соединение формулы типа IV часто синтезируется in situ (непосредственно на месте), что подробно описывается ниже.

Хотя среднему специалисту в данной области известны условия, обычно используемые при полимеризации в растворе, для удобства пользования приводится иллюстративное описание. Изложенные далее сведения основываются на периодическом процессе, хотя средний специалист в данной области сможет адаптировать это описание к полунепрерывному, непрерывному или другим процессам.

Полимеризация в растворе обычно начинается с загрузки смеси мономера(-ов) и растворителя в подходящую реакционную емкость с последующим добавлением координатора (если они используется) и инициатора, которые часто добавляются в виде части раствора или смеси; альтернативно, мономер(-ы) и координатор могут быть добавлены к инициатору. Посредством использования координатора, обычно представляющего собой полярное соединение, могут быть увеличены и степень разупорядоченности, и уровень содержания винила (то есть 1,2-микроструктуры). На один эквивалент инициатора может быть использовано вплоть до 90 и более эквивалентов координатора, причем это количество зависит, например, от желательного содержания винила, желательного содержания применяемого неполиенового мономера, температуры реакции и природы конкретного применяемого координатора. Соединения, подходящие для применения в качестве координаторов, включают органические соединения, содержащие гетероатом, имеющий неподеленную пару электронов (например, О или N). Примеры включают простые диалкиловые эфиры моно- и олигоалкиленовых гликолей; краун-эфиры; третичные амины, такие как тетраметилэтилендиамин; ТГФ; олигомеры ТГФ; линейные и циклические олигомерные оксоланильные алканы (см., например, патент США №4429091), такие как 2,2′-ди(тетрагидрофурил)пропан, дипиперидилэтан, гексаметилфосфорамид, N,N′-диметилпиперазин, диазабициклооктан, диэтиловый эфир, трибутиламин и тому подобные.

Как правило, раствор мономера(-ов) и полимеризационного растворителя(-ей) используется при температуре от около -80°С до +100°С, обычно от около -40°С до +50°С и в типичном случае от ~0°С до +30°С. К этому раствору добавляется инициирующее соединение или, в случаях, когда от инициатора требуется образование функционализирующего звена, также и инициатор формулы IV (или предшественник, формулы I с литийорганическим соединением, обычно алкиллитием). Раствор может иметь температуру от около -70°С до ~150°С, более обычно от около -20°С до ~120°С и в типичном случае от ~10°С до ~100°С. Полимеризация проходит в безводных, анаэробных условиях в течение времени, достаточного для образования желательного полимера, обычно от ~0,01 до ~100 часов, более обычно от ~0,08 до ~48 часов и в типичном случае от ~0,15 до ~2 часов.

После достижения желательной степени превращения источник тепла (в случае если он применяется) может быть удален и, если реакционная емкость предназначается исключительно для осуществления процессов полимеризации, то реакционная смесь переносится в постполимеризационную емкость для проведения функционализации и/или тушения. Независимо от способа переработки эта реакционная смесь обычно называется «полимерный цемент» из-за относительно высокой концентрации в ней полимера. Полимеры, полученные в соответствии с анионными методиками, как правило имеют среднечисловую молекулярную массу (Mn) вплоть до ~500 000 Дальтон. В некоторых вариантах осуществления Mn может составлять ~2000 Дальтон; в этих и/или других вариантах осуществления Mn предпочтительно может составлять по меньшей мере ~10 000 Дальтон или может находиться в диапазоне от ~50 000 до ~250 000 Дальтон или от ~75 000 до ~150 000 Дальтон. Часто Mn является такой, что затушенный образец демонстрирует вязкость по Муни (ML4/100°C) от ~2 до ~150, более обычно от ~2,5 до ~125, еще более обычно от ~5 до ~100, и наиболее типично от ~10 до ~75.

Когда с полимерным цементом обращаются таким образом, чтобы сохранить по меньшей мере часть «живых» концов полимеров, до тушения может образовываться полимер типа формулы IIIа, предпочтительно находящийся в вышеописанном состоянии полимерного цемента, посредством введения в полимерный цемент одного или нескольких соединений формулы I и обеспечения протекания реакции такого соединения(-й) с реакционно-способным концом полимерной цепи. Такой тип соединений в дальнейшем именуется соединением, обрывающим рост цепи. Предпочтительно группа соединений, обрывающих рост цепи, включает соединения с по меньшей мере двумя заместителями OGp в фенильном кольце.

Реакция соединений формулы I с содержащим активные концевые группы полимером может протекать относительно быстро (от несколько минут до нескольких часов) при умеренных температурах (например, от 0°С до 75°С). Количество таких добавляемых и вступающих в реакцию с полимерами соединений может варьироваться в широких пределах в сильной зависимости от величины желаемого эффекта, количества используемого нестандартного наполнителя(-ей), соотношения содержания частиц обычного и нестандартного наполнителей и т.п. По отношению к количеству реакционно-способных полимерных цепей (обычно определяемому на основе числа эквивалентов инициатора или катализатора) количество соединения(-й) типа формулы I может находиться в пределах от ~1:4 до ~5:4, как правило от ~1:3 до ~9:8 и в типичном случае от ~1:2 до ~1:1. В некоторых вариантах осуществления могут использоваться меньшие количества, с тем чтобы сохранить некоторые реакционно-способные концевые группы для реакции с другими функционализирующими агентами, которые могут быть добавлены перед, после или вместе с обсуждаемыми соединениями; такой тип множественной функционализации может осуществляться вместо или в дополнение к типам функционального инициирования, обсуждавшимся выше. Реакция этого живого полимера с любым останавливающим реакцию агентом (обсуждается ниже), т.е. тушение, приводит к Z (из формулы III), представляющему собой водородный атом, в то время как реакция с соединением, обрывающим рост цепи, приводит к Z, представляющему собой радикал (определено выше) этого соединения.

Если полимер остается живым, он может быть далее функционализирован реакцией с соединением, включающим один или несколько гетероатомов, то есть соединением, обрывающим рост цепи, связующим веществом и/или сшивающим агентом. Среднему специалисту в данной области известны многочисленные примеры концевых функциональностей, которые могут образовываться в результате постполимеризационной функционализации такого типа. Дополнительные подробности могут быть найдены в любом из патентов США №№3109871, 4015061, 4616069, 4647625, 4677153, 4935471, 5109907, 5153159, 5149457, 5196138, 5329005, 5496940, 5502131, 5567815, 5610227, 5663398, 5786441, 6812295, 6977281, 7153919, 7816483 и др., а также по указанным в этих патентах ссылкам и в более поздних публикациях, цитирующих эти патенты; см. также патентные публикации США №№2007/0149744, 2007/0078232, 2008/0027171 и тому подобные. Примеры конкретных соединений, обрывающих рост цепи, включают SnCl4, R23SnCl, R22SnCl2, R2SnCl3, карбодиимиды, N-циклоамиды, N,N′-дизамещенные производные цикломочевины, циклические амиды, цикломочевины, изоцианаты, основания Шиффа, 4,4′-бис(диэтиламино)бензофенон, алкилтиотиазолины, алкоксисиланы (например, Si(OR2)4, R2Si(OR2)3, R22Si(OR2)2 и т.д.) циклические силоксаны и их смеси. (Выше каждый из R независимым образом является алкильной группой С1-С20, циклоалкильной группой С3-С20, арильной группой С6-С20 или арилалкильной группой С7-С20). Конкретные примеры предпочтительных соединений, обрывающих рост цепи, включают SnCl4, трибутилхлорид олова, дибутилдихлорид олова, 1,3-диметилимидазолидин-2-он (DMI) и 3-бис(триметилсилил)аминопропилметилдиэтоксисилан.

К живому полимеру, если это нужно, можно быть присоединена концевая функциональность, в то время, пока он остается в сосуде полимеризации, или, если желательно, полимерный цемент перед проведением реакции может быть перенесен в другую емкость.

На данной стадии получающийся полимер включает один или несколько типов полиеновых мономерных звеньев и по меньшей мере одно функционализирующее звено, которое включает группу α-метилстирола, имеющую по меньшей мере один заместитель OGp, присоединенный к его фенильному кольцу. Функционализирующее звено (звенья) может быть получено из инициирующего соединения, мономера(-ов) или соединения, обрывающего рост цепи. В некоторых аспектах может вводиться более одного функционализирующего звена, и они могут быть образованы из множества мономерных звеньев, из инициатора и одного или несколько мономерных звеньев, концевой функциональности и одного или нескольких мономерных звеньев, или из инициатора и концевой функциональности.

Конкретный вид заместителя(-ей), присоединенного к фенильному кольцу, зависит от природы звена, частью которого он является: звенья, полученные из инициатора и/или мономеров будут иметь заместители OGp, в то время как звенья, полученные из соединения, обрывающего рост цепи, могут быть любого типа (OGp или ОН). Обычно для того, чтобы содействовать максимальному взаимодействию с частицами наполнителя (когда полимер используется в качестве части резиновой смеси), желательно, чтобы большинство (предпочтительно все) функциональных групп Gp превращались в атомы Н. Описанных ниже этапов обработки (включая тушение) может быть достаточно для гидролиза по меньшей мере части функциональных групп Gp и, как следствие, получения одного или нескольких гидроксильных заместителей для одной или нескольких арильных групп полимера. Альтернативно для осуществления глубокого, предпочтительно полного, гидролиза может использоваться отдельная стадия реакции; исходя из иллюстративной методики, использованной в нескольких приведенных ниже примерах, средний специалист в данной области сможет осуществить и другие потенциально эффективные реакции. Кроме того, среднему специалисту в данной области понятно, что группы OGpили ОН, независимо от их положения в полимерной цепи, могут подвергаться дальнейшему реакционному воздействию в ходе этой обработки и/или компаундирования с одним или несколькими типами порошковых наполнителей (описано ниже).

Тушение, если оно необходимо, может выполняться перемешиванием полимера и соединения, содержащего активный водород, такого как спирт, вода или кислота, в течение промежутка времени вплоть до около 120 минут при температуре от около 25°С до около 150°С.

Растворитель может быть удален из полимерного цемента (затушенного) обычными способами, такими как сушка в барабанной сушилке, сушка в экструдере, вакуумная сушка и т.п., которые могут быть скомбинированы с коагуляцией под действием воды, спирта или водяного пара, термической десольватацией. В случае осуществления коагуляции может быть желательна сушка в печи.

Такие полимеры, как описанные выше, могут демонстрировать особенно предпочтительные свойства, когда они компаундируются с, среди прочего, армирующими наполнителями, такими как сажа и диоксид кремния. Они могут использоваться в составе протекторной смеси или могут быть смешаны с любой обычно применяемой протекторной резиновой смесью, содержащей натуральный каучук и/или нефункционализированные синтетические каучуки, такие как, например, один или несколько из гомо- и интерполимеров, включающих только мономерные звенья полиеновых производных (например, поли(бутадиен), поли(метилбутадиен), и сополимеры, включающие бутадиен, метилбутадиен и т.п.), SBR (стирол-бутадиеновый каучук), бутилкаучук, неопрен, этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук, акрилонитрил-бутадиеновый каучук, силиконовый каучук, фторэластомеры, этилен-акриловый каучук, этилен-винилацетатный интерполимер, эпихлоргидриновые каучуки, полиэтиленовые каучуки, хлорсульфонированные полиэтиленовые каучуки, гидрированный нитрильный каучук, тетрафторэтилен-пропиленовый каучук и т.п. В случае смешивания функционализированного полимера(-ов) с обычным каучуком(-ми) количества могут варьировать в диапазоне от около 5% до около 99% от общего количества каучука, при этом обычный каучук(-и) составляет остальную часть от общего количества каучука. Минимальное количество в значительной степени зависит от желательной степени подавления гистерезиса.

Обычно эластомерные соединения наполняются до объемной доли, которая представляет собой общий объем добавленного наполнителя(-ей), отнесенный к общему объему эластомерного сырья, часто составляющей ~25%; типичные (суммарные) количества армирующих наполнителей находятся в диапазоне от ~30 до ~100 phr, где верхняя граница диапазона в значительной степени определяется тем, насколько эффективно технологическое оборудование может работать в условиях повышенной в результате применения таких наполнителей вязкости.

Подходящие для применения наполнители включают различные формы сажи, включая (но не ограничиваясь) печную сажу, газовую канальную сажу и ламповую сажу. Более конкретно, примеры различных видов сажи включают сверхизносостойкую печную сажу, износостойкую печную сажу, быстро шприцуемую печную сажу, высокодисперсную печную сажу, высокоизносостойкую печную сажу, полуактивную печную сажу, канальную сажу для среднетемпературной вулканизации, канальную сажу для высокотемпературной вулканизации, электропроводящую канальную сажу и ацетиленовую сажу; также могут использоваться смеси из двух или нескольких из них. Предпочтительны сажи, имеющие площадь поверхности (EMSA) по меньшей мере 20 м2/г, предпочтительно по меньшей мере ~35 м2/г; см. методы определения площади поверхности сажи ASTM D-1765. Сажа может находиться в гранулированной форме или в виде негранулированной хлопьевидной массы, хотя негранулированная сажа может быть предпочтительной для применения в некоторых смесителях.

Количество сажи может составлять вплоть до около 50 phr, с типичными величинами от около 5 до около 40 phr.

Также в качестве наполнителя может использоваться аморфный диоксид кремния (SiO2). Диоксид кремния в целом классифицируется как гидроксид кремния, производимый влажным способом, поскольку его получают химической реакцией в воде, из которой он осаждается в виде сверхтонких сферических частиц. Эти первичные частицы обладают сильно выраженной склонностью к связыванию в агрегаты, которые, в свою очередь, менее активно объединяются в агломераты. «Высокодиспергируемый диоксид кремния» является любым диоксидом кремния, обладающим ярко выраженной способностью к деагломерации и диспергированию в эластомерной матрице, что может наблюдаться при помощи микроскопии на тонких срезах.

Площадь поверхности является надежной характеристикой армирующей способности различных разновидностей диоксида кремния; признанным способом определения площади поверхности является метод Brunauer, Emmet и Teller (″BET″), описанный в J. Chem. Soc., том 60, стр.309 и далее. Площади поверхности различных разновидностей диоксида кремния по методу BET, как правило, составляют менее 450 м2/г, обычно от ~32 до ~400 м2/г, или от ~100 до ~250 м2/г, или от ~150 до ~220 м2/г.

рН наполнителя из диоксида кремния (в случае если он применяется) в целом составляет от около 5 до около 7 или немного выше, предпочтительно от около 5,5 до около 6,8.

Коммерчески доступные разновидности диоксида кремния включают различные марки порошкообразного Hi-Sil™ и гранулированного диоксида кремния (PPG Industries, Inc; Pittsburgh, Penna). Другие поставщики промышленно выпускаемого диоксида кремния включают Grace Davison (Baltimore, Md.), Degussa Corp.(Parsippany, NJ), Rhodia Silica Systems (Cranbury, NJ) и J.M. Huber Corp.(Edison, NJ).

Когда используется диоксид кремния, часто добавляется такой связующий агент, как силан, чтобы обеспечить хорошее смешивание и взаимодействие с эластомером(-ми). Обычно количество добавляемого силана по отношению к массе диоксидокремниевого наполнителя, присутствующего в эластомерном компаунде, находится в пределах между ~4 и ~20%. Связующие вещества могут иметь общую формулу A-T-G, в которой А представляет функциональную группу, способную к физическому и/или химическому связыванию с группой на поверхности диоксидокремниевого наполнителя (например, с поверхностными силанольными группами); Т представляет звено углеводородной группы; и G представляет функциональную группу, способную к соединению с эластомером (например, через серосодержащую связь). Такие связующие вещества включают органосиланы, в частности полисульфированные алкоксисиланы (см., например, патенты США №№3873489, 3978103, 3997581, 4002594, 5580919, 5583245, 5663396, 5684171, 5684172, 5696197 и др.), или полисилоксаны, несущие упомянутые выше функциональности G и А. Для снижения количества используемого силана может применяться добавление технологических добавок. См., например, патент США № 6525118, в котором описываются используемые в качестве веществ для улучшения технологических свойств сложные эфиры жирных кислот и Сахаров. Дополнительные наполнители, подходящие для применения в качестве технологических добавок, включают (но не ограничиваются) минеральные наполнители, такие как глина (водный силикат алюминия), тальк (водный силикат магния) и слюда, а также неминеральные наполнители, такие как сульфат натрия и мочевина. Иллюстративная слюда содержит преимущественно оксид алюминия, диоксид кремния и поташ, хотя могут использоваться и другие варианты. Дополнительные наполнители могут использоваться в количестве вплоть до ~40 phr, в типичном случае вплоть до ~20 phr.

Диоксид кремния обычно используется в количествах вплоть до ~100 phr, в типичном случае в количестве от ~5 до ~80 phr. Когда также присутствует и сажа, количество диоксида кремния может быть уменьшено до ~1 phr; поскольку количество диоксида кремния снижается, могут использоваться меньшие количества технологических добавок, и силана, если он применяется.

Один или несколько нестандартных наполнителей, обладающих относительно высокими величинами свободной поверхностной энергии, то есть величинами свободной энергии поверхности раздела фаз в воде (γpl), предпочтительно используются в сочетании с сажей и/или диоксидом кремния или вместо них. Термин «относительно высокая» может быть определен или охарактеризован различными способами, например, как более высокая, чем на границе раздела между водной и воздушной фазами, предпочтительно выше этой величины в несколько раз (например, по меньшей мере в 2 раза, по меньшей мере в 3 раза или даже по меньшей мере в 4 раза); по меньшей мере в несколько раз (например, по меньшей мере в 2 раза, по меньшей мере в 3 раза, по меньшей мере в 4 раза, по меньшей мере в 5 раз, по меньшей мере в 6 раз, по меньшей мере в 7 раз, по меньшей мере в 8 раз, по меньшей мере в 9 раз или даже по меньшей мере в 10 раз) выше величины γpl для аморфной двуокиси кремния; в абсолютных показателях такая как, например, по меньшей мере ~300, по меньшей мере ~400, по меньшей мере ~500, по меньшей мере ~600, по меньшей мере ~700, по меньшей мере ~750, по меньшей мере ~1000, по меньшей мере ~1500 и по меньшей мере ~2000 мДж/м2; в таких диапазонах как, например, от ~300 до ~5000 мДж/м2, от ~350 до ~4000 мДж/м2, от ~400 до ~5000 мДж/м2, от ~450 до ~4000 мДж/м2, от ~500 до ~5000 мДж/м2, и в различных поддиапазонах в пределах вышеуказанных диапазонов и/или в других комбинациях верхних и нижних границ; и т.п.

Неограничивающие примеры природных материалов с относительно высокими показателями свободной поверхностной энергии включают F-апатит, гетит, гематит, цинкит, тенорит, гиббсит, кварц, каолинит, все формы пирита и т.п. Некоторые синтетические сложные оксиды также могут иметь подобный высокий показатель свободной поверхностной энергии.

Вышеуказанные типы материалов обычно более плотны, чем сажа или аморфный диоксид кремния; таким образом, замена определенной массы сажи или диоксида кремния равной массой нестандартного наполнителя обычно приводит к намного меньшему общему объему присутствующего в данном компаунде наполнителя. Соответственно, замена в типичном случае выполняется на основе равного объема, а не равной массы.

Как правило, от ~5 до ~60% материала обычного порошкового наполнителя(-ей) может быть замещена приблизительно эквивалентным (от ~0,8× до ~1,2×) объемом частиц нестандартного наполнителя. В некоторых вариантах осуществления достаточной является замена от ~10 до ~58% обычного порошкового наполнителя(-ей) приблизительно эквивалентным (от ~0,85× до ~1,15×) объемом частиц другого наполнителя; в других вариантах осуществления адекватной является замена от ~15 до ~55% обычного порошкового наполнителя(-ей) приблизительно эквивалентным (от ~0,9× до ~1,1×) объемом частиц другого наполнителя; в еще одних вариантах осуществления предпочтительной может быть замена от ~18 до ~53% обычного порошкового наполнителя(-ей) приблизительно эквивалентным (от ~0,95× до ~1,05×) объемом частиц другого наполнителя.

Проблему неэквивалентности массы можно преодолеть или смягчить посредством использования нестандартных частиц. Например, можно использовать по существу полые частицы одного или нескольких типов нестандартных наполнителей, а также относительно легкие частицы с таким покрытием, чтобы получить поверхность, которая включает один или несколько типов нестандартных наполнителей компаундов.

Нестандартные частицы наполнителя в целом могут иметь приблизительно такой же размер, как и используемые в компаундах обычные наполнители. Другими словами, не требуются ни слишком большие частицы, такие как описанные в вышеупомянутом патенте США №5066702, ни слишком мелкие частицы, такие как описанные в вышеупомянутом патенте США №6972307. Обычно предпочтительны относительно мелкие частицы - как для целей армирования, так и для того, чтобы на поверхности протектора оказывалось доступным большое количество частиц.

Также могут добавляться и другие обычные добавки к резиновым смесям. Они включают, например, технологические масла, пластификаторы, противостарители, такие как антиоксиданты и антиозонанты, отвердители и т.п.

Все ингредиенты могут быть смешаны с помощью стандартного оборудования, такого как, например, смесители Бенбери или Брабендер. Как правило, смешивание осуществляется в две или более стадий. В течение первой стадии (часто именуемой стадией приготовления маточной смеси) смешивание обычно начинается при температурах от ~120°С до ~130°С, которые затем увеличивают вплоть до достижения так называемой температуры каплепадения, обычно равной примерно 165°С.

Когда состав включает наполнители, отличные от сажи или дополнительные к ней, часто используется отдельная стадия повторного измельчения для отдельного добавления силанового компонента(-ов). Эта стадия часто выполняется при температурах, подобных, хотя часто несколько меньших, температурам, применяемым на стадии получения маточной смеси, то есть линейно изменяющихся от ~90°С до температуры каплепадения ~150°С.

Армированные компаунды из каучука обычно отверждают с использованием от около 0,2 до около 5 phr одного или нескольких известных вулканизирующих агентов, таких как, например, сера или вулканизующие системы на пероксидной основе. С общим описанием подходящих вулканизирующих агентов можно ознакомиться в обзоре, представленном в Kirk-Othmer, Encyclopedia of Chem. Tech., 3 издание, (Wiley Interscience, New York, 1982), том 20, стр.365-468. Агенты вулканизации, ускоряющие добавки и т.п. добавляются на заключительной стадии смешивания. Для уменьшения риска нежелательной подвулканизации и/или преждевременного начала вулканизации данная стадия перемешивания часто осуществляется при пониженных температурах, начиная, например, при температурах в диапазоне от ~60° до ~65°С и не превышая ~105°С - ~110°С.

Далее армированная смесь перерабатывается (например, вальцуется) в листы перед тем, как подвергнуться формованию в различные компоненты, а затем вулканизируется, что в типичном случае происходит при температурах, на величину от ~5°С до ~15°С превышающих самые высокие температуры, используемые в ходе стадий смешивания, обычно около 170°С.

Известны некоторые испытания, которые позволяют связать определенные физические свойства вулканизатов с рабочими характеристиками продуктов, в частности, изготовленных из них протекторов покрышек. Например, было найдено, что уменьшение гистерезиса (тепловыделение при функционировании) коррелирует с более высокими величинами упругого восстановления и более низкими величинами тангенса угла потерь (tgδ) при высокой температуре, а лучшие характеристики управляемости часто коррелируют с более высокими величинами модуля упругости при высоких температуре и деформации; было обнаружено, что сцепление на льду коррелирует с более низкими величинами модуля при низких температурах и т.д. (В настоящем документе под «высокой температурой» обычно понимается температура в диапазоне ~50-65°С, в то время как «низкая температура» понимается как температура от ~0°С до ~25°С).

Многие желательные свойства вулканизатов (а также улучшенная перерабатываемость резиновых смесей, из которых они получаются) достигаются, когда частицы наполнителя хорошо диспергированы и демонстрируют превосходное взаимодействие с полимерными компонентами. Участок полимерной цепи от места последней поперечной связи до конца полимерной цепи является главным источником гистерезисных потерь; этот свободный конец не связан с макромолекулярной сеткой и, таким образом, не может быть вовлечен в эффективный процесс упругого восстановления, в результате чего энергия, передаваемая этому участка полимера (и вулканизата, в который включен такой полимер), теряется в виде тепла. Обеспечение связывания или иного устойчивого взаимодействия этих концевых групп полимера с армирующими порошковыми наполнителями важно для многих физических свойств вулканизата, в том числе для сниженного гистерезиса.

Следующие далее неограничивающие, иллюстративные примеры предоставляют читателю более подробную информацию об условиях и материалах, которые могут быть полезными для осуществления настоящего изобретения на практике.

Примеры

В данных примерах во всех реакциях использовались высушенные стеклянные емкости, предварительно герметизированные с помощью экстрагированных мембранных вкладышей и перфорированных крончатых крышек, в условиях принудительной продувки N2. Использовались растворы бутадиена (в гексане), стирол (34,5 масс.% в гексане), гексан, н-бутиллитий (1,68 М в гексане), раствор 2,2-бис(2′-тетрагидрофурил)пропана в гексане (1,6 М, хранившийся над CaH2) и раствор 2,6-ди-трет-бутил-4-метилфенола (ВНТ) в гексане.

От Sigma-Aldrich Co. (St. Louis, Missouri) - триэтиламин (99,5%), 3,4-дигидроксибензальдегид (3,4-DOBA, 97%), 3,5-дигидроксибензальдегид (3,5-DOBA, 98%), 3',5'-дигидроксиацетофенон (3',5'-DOAP, 97%), бромид метилтрифенилфосфония (98%) и 4-ди(метиламино)пиридин (DMAP, 99%); и

от ACROS Organics (Geel, Бельгия) - трет-бутилдиметилсилилхлорид (98%) и фторид тетрабутиламмония (TBAF, 1,0 М в ТГФ, содержащем ~5% воды).

Примеры 1-3. Синтез кетонов и альдегидов.

В сухую колбу под азотом было помещено ~10,00 г 3',5'-DOAP и 0,32 г DMAP, вслед за чем было добавлено ~180 мл DMF с получением светло-желтого раствора. После добавления 20,2 мл триэтиламина по каплям добавили ~20,2 мл раствора трет- бутилдиметилсилилхлорида (3,0 М в ТГФ). Полученная суспензия перемешивалась в течение ~1 часа при комнатной температуре перед добавлением ~150 мл гексана и ~50 мл насыщенного водного раствора NH4Cl. Органическая фаза была трижды промыта ~50 мл солевого раствора. После удаления из органической фазы летучих компонентов было получено светло-коричневое масло. Это масло было очищено на хроматографической колонке с силикагелем (230-400 меш, производство Fisher Scientific) с использованием смеси гексан/этилацетат (95:5, объемные доли) в качестве элюента. После удаления растворителя было получено бесцветное масло (выход 98%). Анализ с помощью ЯМР-спектроскопии на протонах и ядрах13С (спектрофотометр Varian™ 300 МГц) подтвердил, что продукт является 3',5'-бис(трет-бутилдиметилсилилокси)ацетофеноном [3',5'-(TBDMSO)AP, пример 1].

Аналогичные методики использовались для получения 3,4-бис(трет-бутилдиметилсилилокси)бензальдегида [3,4-(TBDMSO)BA, пример 2] (98%, грязно-белое сухое вещество) из 3,4-DOBA и 3,5-бис(трет-бутилдиметилсилилокси)бензальдегида [3,5-(TBDMSO)BA, пример 3] (90%, бесцветное масло) из 3,5-DOBA.

Структуры этих соединений представлены в таблице 1.

Таблица 1

Пример 4. Синтез α-метилстирола.

К 25,4 г метилтрифенилфосфонийбромида в 130 мл ТГФ при 0°С было добавлено 41,9 мл 1,6 М раствора н-бутиллития, что привело к образованию оранжевой суспензии. Спустя ~20 минут к данной суспензии через полую иглу медленно добавили 22,5 г 3',5'-(TBDMSO)AP (из примера 1) в 100 мл ТГФ, что привело к образованию желтой суспензии, которая в течение ночи перемешивалась при комнатной температуре. После того, как сухое вещество было отфильтровано, а растворитель удален, сырой продукт был очищен на хроматографической колонке с силикагелем с помощью смеси гексан/этилацетат (95:5 по объему), что привело к получению 18,0 г бесцветного масла (выход 80,5%). Анализ с помощью ЯМР-спектроскопии на протонах и ядрах13С (спектрофотометр Varian™ 300 МГц) подтвердил, что продукт является 3,5-бис(трет-бутилдиметилсилилокси)-α-метилстиролом [3,5-(TBDMSO)AMS].

Пример 5 (контроль). Стирол-бутадиеновый сополимер.

В оборудованный мешалкой реактор в условиях продувки N2 был добавлен раствор из 1,57 кг гексана и 0,39 кг стирола, а также 2,52 кг раствора бутадиена (21,6 масс.% в гексане). В реактор было загружено 3,37 мл раствора н-бутиллития, сопровождаемого 1,24 мл раствора 2,2-бис(2'-тетрагидрофурил)пропана. Теплообменная рубашка реактора была нагрета до 50°С и в течение ~75 минут проходила полимеризация. После того, как полимерный цемент был охлажден до комнатной температуры, он был помещен в изопропиловый спирт, содержащий ВНТ, и высушен в барабанной сушилке. Свойства этого контрольного немодифицированного полимера (пример 5) представлены в таблице 2.

Примеры 6-7. Стирол-бутадиеновые сополимеры - функциональный инициатор.

В другой реактор с мешалкой в условиях продувки N2 был добавлен раствор из 1,53 кг гексана и 0,37 кг стирола, а также 2,32 кг раствора бутадиена (22,1 масс.% в гексане). В реактор был загружен отдельно приготовленный раствор инициатора, который включал 3,17 мл н-бутиллития в гексане, 5,06 мл 1,0 М раствора 3,5-(TBDMSO)AMS (из примера 4) в гексане и 1,17 мл раствора 2,2-бис(2'-тетрагидрофурил)пропана. Теплообменная рубашка реактора была нагрета до 50°С и в течение ~75 минут проходила полимеризация. После того, как полимерный цемент был охлажден до комнатной температуры, его порции помещались в высушенные флаконы и обрабатывались следующим образом:

Пример 6 - обрыв роста цепи с помощью изопропилового спирта.

Пример 7 - добавление изопропилового спирта с последующим добавлением раствора TBAF (мольное отношение относительно инициатора -5:2) для гидролиза защитных групп.

Каждый из этих флаконов с пробами течение ~2 часов вращался в ванне с температурой 25°С перед тем, как каждый образец цемента был подвергнут коагуляции содержащим ВНТ изопропиловым спиртом и высушен в барабанной сушилке. Свойства этих функционализированных полимеров представлены в таблице 2.

Другие флаконы, содержащие порции того же полимерного цемента, использовались в следующих далее примерах 8-11.

Примеры 8-11. Стирол-бутадиеновые сополимеры - функционализация по голове и хвосту.

В два флакона, содержащих порции полимерного цемента, приготовленного в примерах 6-7, был добавлен 1,0 М раствор 3,5-(TBDMSO)AMS (из примера 4) в гексане. В один (обозначаемый ниже как пример 8) был добавлен 3,5-(TBDMSO)AMS в количестве, достаточном для обеспечения соотношения количеств α-метилстирола и ионов лития ~1:1, в то время как в другой (обозначаемый ниже как пример 9) было добавлено достаточно для достижения соотношения α-метилстирол и ионов лития ~3:1 количество 3,5-(TBDMSO)AMS. Результатами этих добавок стали один полимер, включающий одно концевое (хвост) функциональное звено (пример 8), и другой, включающий три концевых функциональных звена (пример 9).

В другой флакон, содержащий порцию полимерного цемента, приготовленного в примерах 6-7, был добавлен 1,0 М раствор 3,5-(TBDMSO)BA (из примера 3) в гексане в количестве, достаточном для обеспечения соотношения количеств соединения бензальдегида и ионов лития ~1:1. Это ниже обозначается как пример 10.

В еще один флакон, содержащий порцию полимерного цемента, приготовленного в примерах 6-7, был добавлен 1,0 М раствор 3,4-(TBDMSO)BA (из примера 2) в гексане в количестве, достаточном для обеспечения соотношения количеств соединения бензальдегида и ионов лития ~1:1. Это ниже обозначается как пример 11.

Каждый из этих флаконов перемешивался в течение ~30 минут при 50°С. В каждый флакон был добавлен раствор TBAF в количествах, достаточных для снятия расчетных количеств защитных групп OGp, присутствующих в соответствующих полимерах, что сопровождалось взбалтыванием в течение ~120 минут в условиях нагретой до 25°С водяной бани. Каждый образец цемента был подвергнут коагуляции изопропиловым спиртом, содержащим ВНТ, и высушен в барабанной сушилке. Свойства всех полимеров представлены в таблице 2.

С помощью соответствующего испытательного прибора Scott™ было выполнено определение показателей текучести на холоде. Образцы готовили продавливанием через форму с помощью нагретого пресса 2,5 г расплава полимера в течение 20 минут при 100°С. Перед извлечением из формы полученные цилиндрические образцы, которые имели однородную толщину ~12 мм, охлаждались до комнатной температуры. Образцы индивидуально помещались под аттестованную гирю массой 5 кг. Регистрировалась толщина образца в виде функции от времени в течение ~30 минут, отмеряемых от момента начала воздействия гири; представленные в следующей таблице величины демонстрируют показатели толщины в конце испытаний.

Примеры 12-23. Наполненные композиции.

Из полимеров примеров 5 и 7-11 были приготовлены вулканизируемые эластомерные компаунды, содержащие армирующие наполнители. Те из них, которые были приготовлены согласно представленной в таблице 3а рецептуре (в который в качестве порошкового наполнителя используется только сажа), обозначаются как примеры 12-17, соответственно, а приготовленные согласно рецептуре, показанной в таблице 3b (в которой в качестве порошкового наполнителя используется только диоксид кремния), обозначаются как примеры 18-23, соответственно. В этих таблицах N-фенил-N'-(1,3-диметилбутил)-п-фенилдиамин выступает в качестве антиоксиданта, в то время как 2,2'-дитиобисбензотиазол, N-трет-бутилбензотиазол-2-сульфенамид и N,N'-дифенилгуанидин действуют как ускоряющие добавки.

Примеры 24-35. Получение и испытание вулканизатов

Компаунды из примеров 12-23 отверждались в течение ~15 минут при 171°С с получением вулканизатов 24-29 (сажа) и 30-35 (диоксид кремния), соответственно. Результаты испытаний физических свойств данных вулканизатов сведены в нижеприведенные таблицы 4 и 5.

В строках «Диапазон температур» этих таблиц верхний ряд данных представляет результаты измерений при 0°С, в то время как в нижнем ряду приводятся измерения при 60°С.

Данные, соответствующие «60°С Dynastat tgδ», были получены во время испытаний, проводимых на механическом спектрометре Dynastat™ (Dynastatics Instruments Corp.; Albany, New York) при следующих условиях: 1 Гц, 2 кг статическая масса и 1,25 кг динамическая нагрузка, цилиндрический (9,5 мм диаметр × 16 мм высота) образец вулканизированного каучука, 60°С.

Данные, соответствующие «Связанному каучуку», были получены с использованием методики, описанной J.J. Brennan и др., Rubber Chem. and Tech., 40, 817 (1967).

Величины вязкости по Муни (ML1+4) определялись с помощью вискозиметра Муни (большой ротор) производства Alpha Technologies™ с использованием одноминутного времени прогрева и с продолжительностью испытания в четыре минуты; механические свойства при растяжении определялись с использованием стандартной методики, описанной в ASTM-D412; данные по эффекту Пейна (ΔG', то есть разница между показателями G' при 0,25% деформации и при 14% деформации) и гистерезису (tgδ) были получены из динамических экспериментов, проводимых при 60°С и 10 Гц (изменения деформации) и 2% деформации и 10 Гц (изменения температуры). Что касается свойств при растяжении, MX представляет модуль при Х% удлинении, Tb - предел прочности при растяжении и Eb - относительное удлинение при разрыве.

Данные в вышеприведенных таблицах показывают, что содержащие гидроксильные группы α-метилстирольные функциональные SBR интерполимеры превосходно взаимодействуют с наполнителями из сажи и диоксида кремния, что подтверждается снижением при повышенных температурах величин tgδ, уменьшением ΔG′, увеличением tg8 при низких температурах и т.п.

Результаты испытаний по определению показателя tgδ при изменениях деформации в сводном виде представлены в таблицах 6а-6b (сажа) и 6a-6d (диоксид кремния), а результаты испытаний при изменениях температуры сведены в таблицы 7а и 7b.

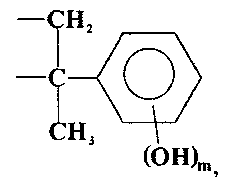

Реферат

Настоящее изобретение относится к новому функционализированному полимеру, содержащему мономерное звено полиена и по меньшей мере одно звено, имеющее общую формулув которой m является целым числом от 2 до 5 включительно, а также к резиновой композиции, содержащей функционализированный полимер, и к способу применения резиновой композиции. Предлагаемый полимер характеризуется способом получения, включающим инициируемую анионным образом полимеризацию мономеров, включающих по меньшей мере один тип полиена, с использованием в качестве инициатора соединения общей формулыв которой М является атомом щелочного металла, R - гидрокарбильной группой, каждая группа Gнезависимым образом является защитной группой, a m является целым числом от 2 до 5 включительно, и последующий гидролиз каждой из указанных защитных групп для получения гидроксильных групп. 3 н. и 3 з.п.ф-лы, 12 табл., 35 пр.

Формула

в которой m является целым числом от 2 до 5 включительно,

где указанный полимер получен способом, включающим инициируемую анионным образом полимеризацию мономеров, включающих по меньшей мере один тип полиена, с использованием в качестве инициатора соединения общей формулы

в которой М является атомом щелочного металла, R - гидрокарбильной группой, каждая группа Gp независимым образом является защитной группой, a m является целым числом от 2 до 5 включительно,

и включающим после этого гидролиз каждой из указанных защитных групп для получения гидроксильных групп.

Комментарии