Пневматическая покрышка - RU2507080C2

Код документа: RU2507080C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к пневматической покрышке, характеризующейся улучшенными сопротивлением качению и плавностью хода при обычном пробеге без ухудшения долговечности при пробеге со спущенной покрышкой, у которой для изготовления слоя армирования боковины и/или наполнительного шнура борта используют каучуковую композицию, в которой вулканизованный каучук характеризуется динамическим модулем накопления (E'), имеющим определенное или меньшее значение, и величиной ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С, имеющей определенное или меньшее значение, и для изготовления внутреннего герметизирующего слоя используют каучуковую композицию, у которой коэффициент воздухопроницаемости при 60°С имеет определенное или меньшее значение.

Уровень техники

Самонесущие покрышки, относящиеся к типу покрышек с армированием боковины, у которых для улучшения жесткости боковиной части на внутренней стороне каркаса в боковинной части покрышки размещают слой каучука армирования боковины серповидного поперечного сечения, до настоящего времени были известны как покрышки, способные обеспечить безопасный пробег на расстоянии определенной величины даже в состоянии, в котором внутреннее давление покрышки уменьшено вследствие прокола и тому подобного, - так называемая самонесущая покрышка (японская выложенная патентная заявка №310019/1999 (1) и японская выложенная патентная заявка №103925/2002 (2)).

В пневматических покрышках, когда внутреннее давление покрышек уменьшается в результате прокола и тому подобного, боковинная часть и наполнительный шнур борта покрышек в состоянии движения в значительной степени деформируются - так называемый пробег со спущенной покрышкой, ускоряется тепловыделение, что в некоторых случаях приводит к достижению температуры 200°С и более. В вышеупомянутом состоянии даже пневматическая покрышка, снабженная слоем армирования боковины, выходит за пределы сопротивления разрушению слоя армирования боковины и наполнительного шнура борта, что создает проблемы.

Для продления времени до момента возникновения вышеупомянутых проблем предложен способ, в котором каучуковую композицию, используемую для изготовления слоя армирования боковины и наполнительного шнура борта, перемешивают с большим количеством серы для придания ей высокой эластичности и, тем самым, ингибирования величины деформации боковиной части и наполнительного шнура борта покрышки. Однако в данном случае возникает проблема, заключающаяся в увеличении сопротивления качению покрышки при обычном пробеге и ухудшении низкого потребления топлива.

В противоположность этому в документе WO 02/02356 (3) предложено использовать для изготовления слоя армирования боковины и наполнительного шнура борта каучуковую композицию, содержащую различные модифицированные сополимеры сопряженного диена-винилароматики, добавку, улучшающую теплостойкость, и тому подобное.

Кроме того, в японской выложенной патентной заявке №74960/2004 (4) предложено использовать для изготовления слоя армирования боковины и наполнительного шнура борта каучуковую композицию, содержащую полимер на основе специфического сопряженного диена и смолу на фенольной основе.

Все указанные в документах уровня техники решения в значительной степени позволяют достичь улучшения модуля упругости каучуковых композиций, используемых для изготовления слоя армирования боковины и наполнительного шнура борта, подавления уменьшения модуля упругости при высоких температурах и улучшения стойкости при пробеге со спущенной покрышкой, но ощутимо ухудшается сопротивление качению при обычном пробеге.

С другой стороны, в уровне техники для продления времени, проходящего до момента возникновения описанных выше" проблем, используют увеличение объема каучука, например, увеличение максимальной толщины слоя армирования боковины и наполнительного шнура борта, за счет чего при использовании вышеупомянутого способа возникают неблагоприятные ситуации, такие как ухудшение плавности хода при обычном пробеге, увеличение массы и увеличение уровня шума.

В случае уменьшения объема слоя армирования боковины и наполнительного шнура борта во избежание возникновения описанных выше ситуаций, например ухудшения плавности хода, возникают проблемы, заключающиеся в невозможности обеспечения опоры для нагрузки при пробеге со спущенной покрышкой, что в случае пробега со спущенной покрышкой в значительной степени деформирует боковинную часть покрышки и стимулирует увеличение тепловыделения в каучуковой композиции, что в результате приводит к более раннему возникновению проблем с покрышкой.

Кроме того, уменьшение у используемого каучука эластичности в результате изменения перемешиваемых материалов приводит к возникновению ситуации, заключающейся также в невозможности обеспечения опоры для нагрузки при пробеге со спущенной покрышкой, что в значительной степени приводит к деформированию боковиной части покрышки, и в стимулировании увеличения тепловыделения в каучуковой композиции, что в результате приводит к более раннему возникновению проблем с покрышкой.

Самонесущие покрышки описанного выше типа с армированием боковины имеют большую толщину боковинной части по сравнению с обычными покрышками, и поэтому для борьбы с уменьшением производительности в слое каучука армирования боковины используют каучуковую композицию, характеризующуюся высокой скоростью вулканизации. Однако в случае увеличения скорости вулканизации каучуковой композиции для слоя каучука армирования боковины увеличится различие скоростей вулканизации с внутренним герметизирующим слоем, соседствующим с вышеупомянутым слоем каучука армирования боковины, и характеристики совулканизации слоя каучука армирования боковины и внутреннего герметизирующего слоя ухудшатся. В результате чего слой каучука армирования боковины легко отслаивается от внутреннего герметизирующего слоя при пробеге в состоянии, в котором у покрышки уменьшается внутреннее давление в результате прокола и тому подобного (здесь и далее в настоящем документе называемого пробегом со спущенной покрышкой), и возникает проблема долговечности при пробеге со спущенной покрышкой.

В противоположность этому в целях подавления отслаивания слоя каучука армирования боковины от внутреннего герметизирующего слоя в качестве каучукового компонента каучуковой композиции для изготовления внутреннего герметизирующего слоя обычно используют смесь бутилкаучука и натурального каучука. В вышеупомянутом случае скорость вулканизации внутреннего герметизирующего слоя может быть относительно увеличена, но в данном случае возникают проблемы, заключающиеся в ухудшении воздухонепроницаемости внутреннего герметизирующего слоя и в значительной степени в изменения физических свойств соответствующих элементов покрышки с течением времени и ухудшении долговечности брекера.

Раскрытие изобретения

Цель настоящего изобретения заключается в создании пневматической покрышки, которая характеризуется улучшенными сопротивлением качению и плавностью хода при обычном пробеге без ухудшения долговечности при пробеге со спущенной покрышкой.

Интенсивные исследования, проведенные изобретателями для разработки пневматической покрышки, обладающей описанными выше предпочтительными свойствами, привели к открытию того, что достижению указанной цели может удовлетворить пневматическая покрышка, полученная при использовании каучуковой композиции, характеризующейся динамическим модулем накопления (E'), имеющим определенное или меньшее значение, и величиной ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С, имеющей определенное или меньшее значение, для физических свойств вулканизованного каучука, в частности, для изготовления слоя армирования боковины и/или наполнительного шнура борта и использовании каучуковой композиции, характеризующейся специфическим коэффициентом воздухопроницаемости, для изготовления внутреннего герметизирующего слоя. Настоящее изобретение было сделано на основании вышеупомянутых сведений.

То есть, настоящее изобретение предлагает:

[1] Пневматическую покрышку, снабженную сердечником борта, слоем каркаса, слоем каучука протектора, внутренним герметизирующим слоем, слоем армирования боковины и наполнительным шнуром борта, характеризующуюся использованием каучуковой композиции (а), которая содержит (А) каучуковый компонент и (В) наполнитель, и характеризуется динамическим модулем накопления (E'), равным 10 МПа или менее, при динамической деформации 1% и 25°С и величиной ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С, равной 5,0 или менее в части физических свойств вулканизированного каучука.

[2] Пневматическая покрышка, соответствующая приведенной выше позиции [1], где для изготовления внутреннего герметизирующего слоя используют каучуковую композицию (b), у которой коэффициент воздухопроницаемости при 60°С составляет 6,0×10-10 см3·см/см2·сек·см ртутного столба или менее.

[3] Пневматическая покрышка, соответствующая приведенной выше позиции [1], которая содержит 50 массовых частей или менее наполнителя (В) в расчете на 100 массовых частей каучукового компонента (А).

[4] Пневматическая покрышка, соответствующая приведенным выше позициям [1] или [3], в которой в каучуковой композиции (а) наполнитель (В) представляет собой, по меньшей мере, один материал, выбранный из технического углерода, диоксида кремния и неорганического наполнителя формулы (I):

где М выбран по меньшей мере из металла, выбранного из алюминия, магния, титана, кальция и циркония, или оксидов или гидроксидов вышеупомянутых металлов, или гидратов и карбонатов вышеупомянутых металлов, n, x, y и z представляют собой целое число в диапазоне от 1 до 5, целое число в диапазоне от 0 до 10, целое число в диапазоне от 2 до 5 и целое число в диапазоне от 0 до 10, соответственно.

[5] Пневматическая покрышка, соответствующая приведенным выше позициям [1], [3] или [4], где наполнитель (В) представляет собой технический углерод.

[6] Пневматическая покрышка, соответствующая приведенной выше позиции [5], где технический углерод представляет собой, по меньшей мере, один материал, выбранный из быстроэкструдируемой печной сажи, печной сажи общего назначения, износостойкой печной сажи, высокоизносостойкой печной сажи или сверхизносостойкой печной сажи.

[7] Пневматическая покрышка, соответствующая приведенной выше позиции [6], где технический углерод представляет собой быстроэкструдируемую печную сажу.

[8] Пневматическая покрышка, соответствующая любой из приведенных выше позиций [1] и от [3] до [7], где в каучуковой композиции (а) каучуковый компонент (А) содержит модифицированный полимер на основе сопряженного диена.

[9] Пневматическая покрышка, соответствующая приведенной выше позиции [8], где модифицированный полимер на основе сопряженного диена представляет собой полимер на основе сопряженного диена, модифицированный амином.

[10] Пневматическая покрышка, соответствующая приведенной выше позиции [9], где полимер на основе сопряженного диена, модифицированный амином, представляет собой полимер на основе сопряженного диена, модифицированный протонсодержащим амином.

[11] Пневматическая покрышка, соответствующая приведенным выше позициям [9] или [10], где полимер на основе сопряженного диена, модифицированный амином, представляет собой полимер на основе сопряженного диена, модифицированный первичным амином.

[12] Пневматическая покрышка, соответствующая приведенной выше позиции [11], где полимер на основе сопряженного диена, модифицированный первичным амином, представляет собой полимер, полученный в результате проведения реакции между активной концевой группой полимера на основе сопряженного диена и защищенным первичным амииновым соединением.

[13] Пневматическая покрышка, соответствующая приведенной выше позиции [12], где полимер на основе сопряженного диена представляет собой полимер, полученный в результате проведения анионной полимеризации в органическом растворителе при использовании в качестве инициатора органического соединения щелочного металла только одного сопряженного диенового соединения или сопряженного диенового соединения и винилароматического соединения.

[14] Пневматическая покрышка, соответствующая приведенной выше позиции [13], где полимер на основе сопряженного диена представляет собой полибутадиен.

[15] Пневматическая покрышка, соответствующая любой из приведенных выше позиций от [12] до [14], где защищенное первичное аминовое соединение представляет собой N,N-бис(триметилсилил)аминопропилтриэтоксисилан.

[16] Пневматическая покрышка, соответствующая любой из приведенных выше позиций [1] и от [3] до [15], в которой слоя армирования боковины изготовлен с использованием каучуковой композиции (а).

[17] Пневматическая покрышка, соответствующая любой из приведенных выше позиций [1] и от [3] до [15], где наполнительный шнур борта изготовлен с использованием каучуковой композиции (а).

[18] Пневматическая покрышка, соответствующая любой из приведенных выше позиций [1] и от [3] до [15], где слой армирования боковины и наполнительный шнур борта изготовлен с использованием каучуковой композиции (а).

[19] Пневматическая покрышка, соответствующая приведенной выше позиции [2], где внутренний герметизирующий слой изготовлен с использованием каучуковой композиции (b), содержащей в качестве каучукового компонента бутилкаучук.

[20] Пневматическая покрышка, соответствующая приведенной выше позиции [19], где внутренний герметизирующий слой изготовлен с использованием каучуковой композиций (b) с содержанием бутилкаучука в каучуковом компоненте 80 мас %. или более.

[21] Пневматическая покрышка, соответствующая любой из приведенных выше позиций от [1] до [20], где каучуковая композиция (b) для изготовления внутреннего герметизирующего слоя, перемешана с 15 массовыми частями или более неорганического наполнителя, характеризующегося аспектным отношением в диапазоне от 5 до 30, в расчете на 100 массовых частей каучукового компонента.

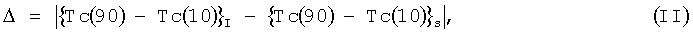

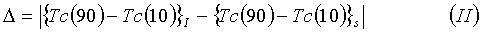

[22] Пневматическая покрышка, соответствующая любой из приведенных выше позиций от [1] до [21], где различие скоростей вулканизации Δ, описывающееся формулой (II), между каучуковой композицией (а), использованной для изготовления слоя каучука армирования боковины, и каучуковой композицией (b), использованной для изготовления внутреннего герметизирующего слоя, составляет 13,5 и менее при температуре вулканизации 160°С;

где Tc(90) представляет собой время (минуты) 90%-ной вулканизации каучуковой композиции; Tc(10) представляет собой время (минуты) 10%-ной вулканизации каучуковой композиции; I представляет каучуковую композицию для изготовления внутреннего герметизирующего слоя; a S представляет каучуковую композицию для изготовления слоя каучука армирования боковины.

[23] Пневматическая покрышка, соответствующая любой из приведенных выше позиций от [1] до [22], где напряжение расслаивания между слоем каучука армирования боковины и внутренним герметизирующим слоем составляет 5,5 кГс/дюйм (2,12 Н/мм) или более.

В соответствии с настоящим изобретением

(1) динамический модуль накопления (E') при динамической деформации 1% и 25°С регулируют в пределах диапазона от 1 до 10 МПа, предпочтительно от 3 до 10 МПа, а более предпочтительно от 3 до 8 МПа в части физических свойств вулканизованного каучука, в результате уменьшения (предпочтительно 50 массовых частей или менее) уровня содержания наполнителя (в частности технического углерода), содержащегося в каучуковой композиции, благодаря чему жесткость боковины может быть смягчена, что улучшает плавность хода при обычном пробеге.

Кроме того, в результате уменьшения уровня содержания наполнителя может быть уменьшено тепловыделение.

(2) Кроме того, использование в качестве каучукового компонента модифицированного полимера на основе сопряженного диена (полимера на основе сопряженного диена, модифицированного амином, в частности, модифицированного первичным амином) делает возможными улучшение диспергируемости технического углерода и подавление тепловыделения и делает возможным регулирование величины ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С в пределах диапазона от 1,0 до 5,0, предпочтительно от 2,0 до 4,0.

(3) В соответствии с приведенным выше описанием в результате пробега со спущенной покрышкой температура вулканизованного каучука увеличивается. По мере увеличения температуры механические характеристики покрышки (разрушающее напряжение, относительное удлинение при разрушении и тому подобное) в значительной степени ухудшаются, и в результате происходит разрыв каучука. Однако каучуковая композиция, используемая для изготовления покрышки настоящего изобретения, может в значительной степени подавлять тепловыделение при пробеге со спущенной покрышкой благодаря действию описанных выше позиций (1) и (2), и поэтому толщина слоя каучука армирования может быть уменьшена. Даже в случае уменьшения толщины способность пробега со спущенной покрышкой может быть сохранена, а также снизится потребление топлива вследствие дополнительного уменьшения тепловыделения, а также уменьшения массы. Толщину слоя каучука армирования устанавливают по части с максимальной толщиной слоя каучука армирования, которая находится в диапазоне предпочтительно от 4 до 12 мм, более предпочтительно от 5 до 10 мм.

(4) Кроме того, хотя это и не является необходимым, каучуковую композицию, у которой коэффициент воздухопроницаемости при 60°С составляет 6,0×10-10 см3·см/см2·сек·см ртутного столба и менее, используют для изготовления внутреннего герметизирующего слоя, и поэтому воздухонепроницаемость сохраняется по сравнению, что было когда-либо прежде. В результате чего еще больше улучшается способность покрышки сохранять внутреннее давление, и надежно подавляется ухудшение характеристик элементов покрышки с течением времени.

(5) Кроме того, хотя это также не является необходимым, различие скоростей вулканизации Δ, описываемое формулой (II), между каучуковой композицией (а) для изготовления слоя каучука армирования боковины и каучуковой композицией (b) для изготовления внутреннего герметизирующего слоя предпочтительно составляет 13,5 и менее при температуре вулканизации 160°С. В результате этого улучшаются характеристики совулканизации слоя каучука армирования боковины и внутреннего герметизирующего слоя, благодаря чему при пробеге со спущенной покрышкой повышается напряжение расслаивания между слоем каучука армирования боковины и внутренним герметизирующим слоем, что как подавляет расслаивание, так и улучшает долговечность покрышки при пробеге со спущенной покрышкой.

Как описано выше, в соответствии с воздействием эффектов, указанных в позициях от (1) до (5), использование каучуковой композиции (а), в частности, для изготовления слоя каучука армирования боковины и/или наполнительного шнура борта и использование каучуковой композиции (b) для изготовления внутреннего герметизирующего слоя, делают возможным получение пневматической покрышки, у которой подавляется отслаивание слоя каучука армирования боковины от внутреннего герметизирующего слоя при одновременном сохранении воздухонепроницаемости внутреннего герметизирующего слоя, что улучшает ее долговечность при пробеге со спущенной покрышкой, и у которой улучшаются сопротивление качению и плавность хода при обычном пробеге.

Краткое описание чертежей

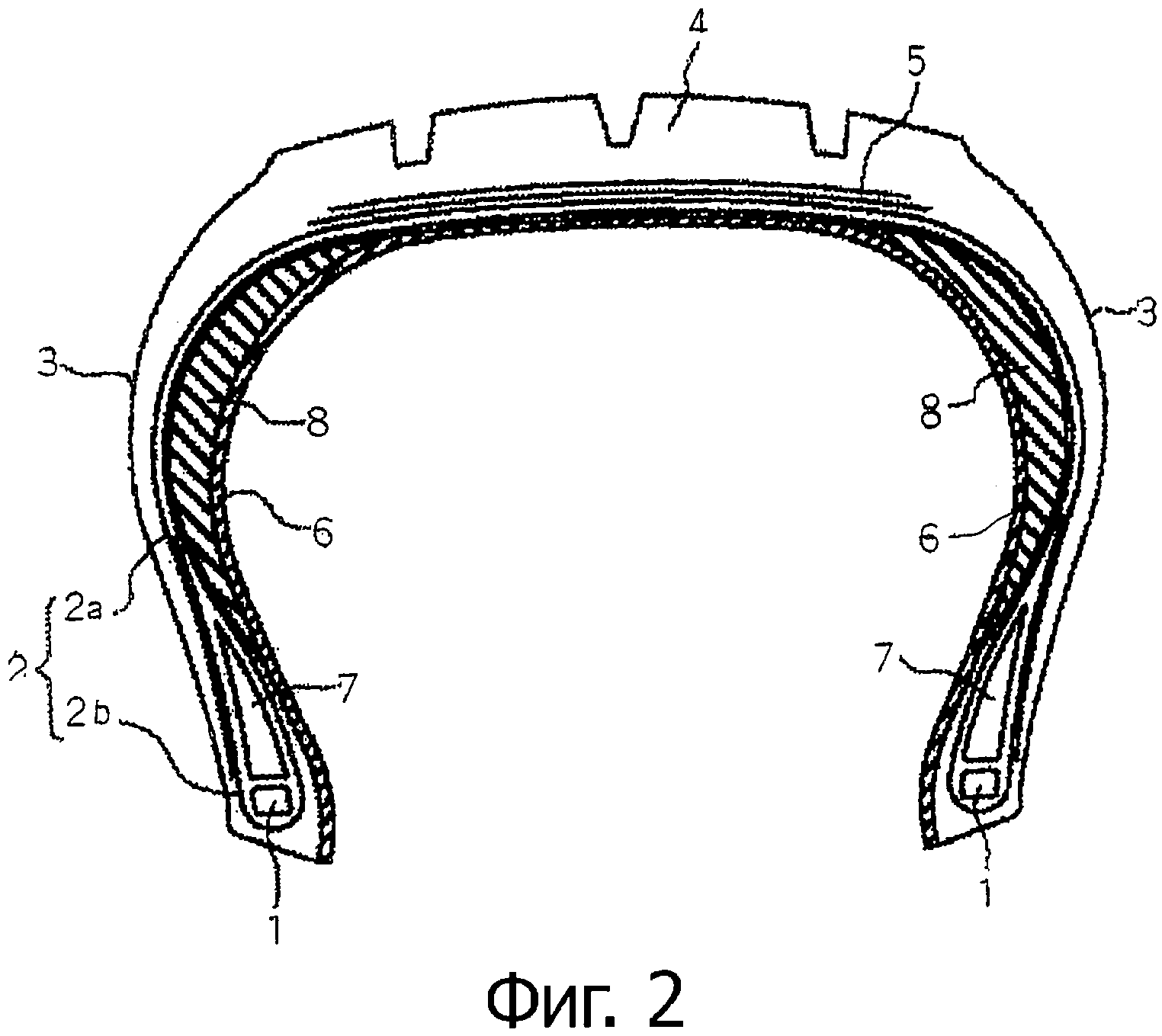

Фиг.1 представляет собой схематический чертеж, демонстрирующий поперечное сечение в одном варианте осуществления пневматической покрышки настоящего изобретения.

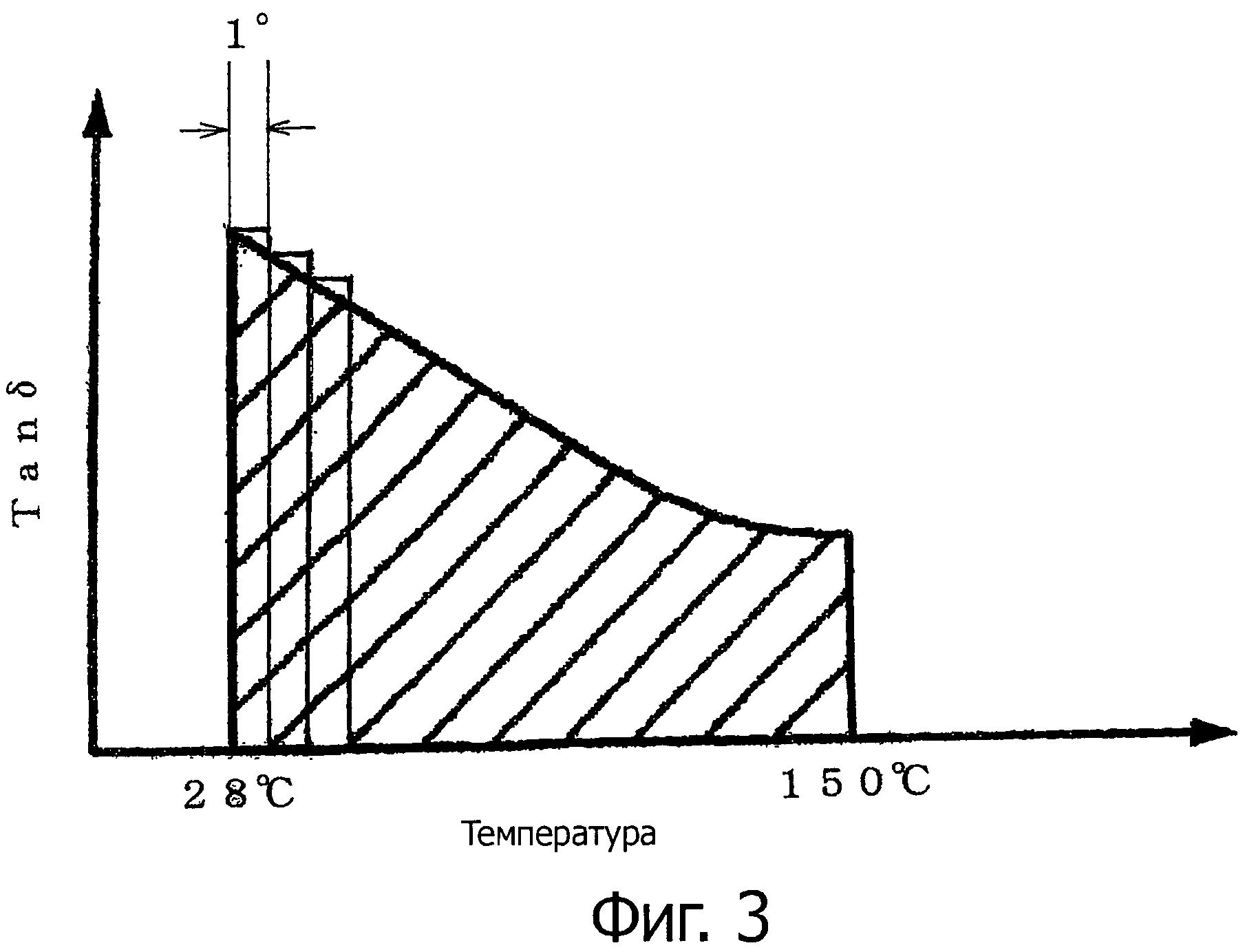

Фиг.2 представляет собой схематический чертеж, демонстрирующий поперечное сечение в еще одном варианте осуществления пневматической покрышки настоящего изобретения.

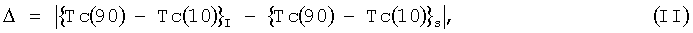

Фиг.3 представляет собой пояснительный чертеж для определения величины ∑ tan δ (при температуре в диапазоне от 28 до 150°С) у каучуковой композиции в части физических свойств вулканизованного каучука.

На фигурах использованы следующие обозначения:

1, 1' - сердечники борта

2 - слой каркаса

2а - загнутая вверх прослойка каркаса

2b - опускающаяся прослойка каркаса

3 - слой каучука боковины

4 - слой каучука протектора

5 - слой брекера

6 - внутренний герметизирующий слой

7 - наполнительный шнур борта

8 - слой армирования боковины

10 - плечевая зона

Осуществление изобретения

Пневматическая покрышка

Сначала с помощью чертежей представлены пояснения, касающиеся пневматической покрышки настоящего изобретения. Фиг.1 представляет собой схематический чертеж, демонстрирующий поперечное сечение в одном варианте осуществления пневматической покрышки настоящего изобретения.

На фиг.1 один подходящий вариант осуществления пневматической покрышки настоящего изобретения представляет собой пневматическую покрышку, снабженную слоем 2 каркаса, который тороидально размещают в пространстве между парой сердечников 1, 1' борта (1' не показан), и который включает, по меньшей мере, одну радиальную прослойку каркаса, обертывающую вышеупомянутый сердечник 1 каркаса от внутренней стороны покрышки до ее внешней стороны по обеим концевым частям, слоем 3 каучука боковины, который размещают на внешней стороне аксиального направления покрышки в области боковины вышеупомянутого слоя 2 каркаса для получения внешней части, слоем 4 каучука протектора, который размещают на внешней стороне направления диаметра покрышки в области короны вышеупомянутого слоя 2 каркаса для получения части, соприкасающейся с грунтом, слоем 5 брекера, который размещают между вышеупомянутым слоем 4 каучука протектора и областью короны вышеупомянутого слоя 2 каркаса для получения армирующего брекера, внутренним герметизирующим слоем 6, который размещают на всей поверхности слоя 2 каркаса на внутренней стороне покрышки для получения воздухонепроницаемой пленки, наполнительным шнуром 7 борта, который размещают между частью основного тела слоя каркаса 2, проходящей от одного сердечника борта 1 до другого сердечника борта 1', и обертывающей частью, обернутой на вышеупомянутом сердечнике борта 1, и, по меньшей мере, одним слоем армирования боковины 8, который размещают между слоем каркаса 2 и внутренним герметизирующим слоем 6 от боковинной части наполнительного шнура борта 7 до плечевой зоны в области боковины вышеупомянутого слоя каркаса, и у которого форма поперечного сечения вдоль оси вращения полкрышки является приблизительно серповидной.

Кроме того, у покрышки, продемонстрированной на фиг.2, радиальный каркас 2 включает загнутую вверх прослойку 2а каркаса и опускающуюся прослойку 2b каркаса, и обе концевые части загнутой вверх прослойки 2а каркаса загибают вниз вокруг сердечника 1 борта для получения загнутых вверх концевых частей. Конструкция и количество прослоек радиального каркаса 2 не должны ограничиваться указанным выше.

У пневматической покрышки настоящего изобретения каучуковую композицию (а), которая характеризуется динамическим модулем накопления (E'), равным 10 МПа или менее при динамической деформации 1% и 25°С, и величиной ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С, равной 5,0 или менее, в части подробно описанных ниже физических свойств вулканизованного каучука, используют, в частности, для изготовления слоя каучука армирования боковины 8 и/или наполнительного шнура борта 7, каждый из которых описывался выше, а каучуковую композицию (b), характеризующуюся специфическим коэффициентом воздухопроницаемости, при необходимости используют для изготовления внутреннего герметизирующего слоя 6; благодаря заданному напряжению расслаивания между внутренним герметизирующим слоем 6 и слоем армирования боковины 8 в описанном выше диапазоне для слоя каучука армирования боковины подавляется отслаивание от внутреннего герметизирующего слоя при одновременном сохранении воздухонепроницаемости, в результате чего может быть улучшена долговечность при пробеге со спущенной покрышкой, и могут быть улучшены сопротивление качению и плавность хода при обычном пробеге.

Каучуковая композиция (а)

У описанной выше пневматической покрышки настоящего изобретения для изготовления слоя армирования боковины 8 и/или наполнительного шнура борта 7 может быть использована каучуковая композиция, которая содержит каучуковый компонент (А) и наполнитель (В), и которая характеризуется динамическим модулем накопления (E'), равным 10 МПа или менее при динамической деформации 1% и 25°С, и величиной ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С, равной 5,0 или менее, в части физических свойств вулканизованного каучука.

Каучуковый компонент (А)

В качестве каучукового компонента (А) в каучуковой композиции, соответствующей изобретению, используют модифицированный полимер на основе сопряженного диена, полученный в результате модифицирования полимера на основе сопряженного диена, и, в частности, предпочтительно может быть использован каучуковый компонент, содержащий полимер на основе сопряженного диена, модифицированный амином. Может быть использован каучуковый компонент, содержащий вышеупомянутый модифицированный полимер на основе сопряженного диена с долей, равной 30 мас.% и более, предпочтительно 50 мас.% или более. Содержание в каучуковом компоненте модифицированного полимера на основе сопряженного диена с долей, равной 30 мас.% или более, делает возможными уменьшение тепловыделения в каучуковой композиции и уменьшение толщины каучука армирования и делает возможным получение пневматической покрышки, характеризующейся улучшенной плавностью хода при обычном пробеге без ухудшения долговечности при пробеге со спущенной покрышкой.

Вышеупомянутый модифицированный полимер на основе сопряженного диена в качестве функциональной группы для модифицирования содержит, по меньшей мере, один атом, выбранный из атомов олова, атома азота и атома кремния.

Вышеупомянутое соединение, содержащее, по меньшей мере, один атом олова в молекуле, предпочтительно включает тетрахлорид олова, хлорид трибутилолова, дихлорид диоктилолова, дихлорид дибутилолова и хлорид трифенилолова.

Вышеупомянутое соединение, содержащее, по меньшей мере, один атом азота в молекуле, включает изоцианатные соединения, аминобензофеноновые соединения, производные мочевины, 4-диметиламинобензилиденанилин, диметилимидазолидинон, N-метилпирролидон и тому подобное.

Модифицированным полимером на основе сопряженного диена предпочтительно является полимер на основе сопряженного диена, модифицированный амином, и предпочтительно является полимер, в котором в качестве функциональной группы для модифицирования в молекулу вводят протонсодержащую аминогруппу и/или аминогруппу, защищенную высвобождаемой группой, в виде функциональной группы на аминовой основе. Он предпочтительно включает полимеры, в которые дополнительно вводят функциональную группу, содержащую атом кремния.

В качестве описанной выше функциональной группы, содержащей атом кремния, может быть силановая группа, полученная в результате объединения атома кремния с гидрокарбилоксигруппой и/или гидроксигруппой.

Вышеупомянутая функциональная группа для модифицирования предпочтительно присутствует в любом из положений, выбранных из концевой группы инициирования полимеризации, боковой цепи и активной концевой группы полимеризации в модифицированном полимере на основе сопряженного диена. В настоящем изобретении предпочтительно используют полимер, у которого протонсодержащая аминогруппа и/или аминогруппа, защищенная высвобождаемой группой, и атом кремния, с которым связаны гидрокарбилоксигруппа и/или гидроксигруппа, особенно предпочтительно атом кремния, с которым связаны одна или две гидрокарбилоксигруппы и/или гидроксигруппы, предпочтительно присутствуют в положении активной группы полимеризации, более предпочтительно одной и той же активной концевой группы полимеризации.

В качестве описанной выше протонсодержащей аминогруппы может быть использована, по меньшей мере, одна группа, выбранная из первичной аминогруппы, вторичной аминогруппы и их солей.

С другой стороны, аминогруппа, защищенная высвобождаемой группой, включает, например N,N-бис(тригидрокарбилсилил)аминогруппу и N-бис(тригидрокарбилсилил)иминогруппу. Предпочтительно может быть использована триалкилсилильная группа, у которой гидрокарбильной группой является алкильная группа, содержащая от 1 до 10 атомов углерода, а особенно предпочтительно может быть представлена триметилсилильная группа.

В качестве примера первичной аминогруппы (здесь и далее в настоящем документе называемой защищенной первичной аминогруппой), защищенной высвобождаемой группой, может быть представлена N,N-бис(триметилсилил)аминогруппа, а в качестве примера вторичной аминогруппы, защищенной высвобождаемой группой, может быть представлена N-(триметилсилил)иминогруппа. Группа, включающая вышеупомянутую N-(триметилсилил)иминогруппу, может представлять собой любой нециклический иминовый остаток и циклический иминовый остаток.

В числе описанных выше полимеров на основе сопряженного диена, модифицированных амином, модифицированным первичной аминогруппой полимером на основе сопряженного диена, подходящим является модифицированный первичным амином полимер на основе сопряженного диена, модифицированный защищенной первичной аминогруппой, которую получают в результате проведения реакции между активной концевой группой полимера на основе сопряженного диена и защищенным первичным аминовым соединением.

Полимер на основе сопряженного диена

Полимер на основе сопряженного диена, используемый для модифицирования, может представлять собой либо гомополимер соединения на основе сопряженного диена, либо сополимер сопряженного диенового соединения с винилароматическим соединением.

Указанное выше сопряженное диеновое соединение включает, например, 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен, 2-фенил-1,3-бутадиен, 1,3-гексадиен и тому подобное. Они могут быть использованы индивидуально или в комбинации из двух или более типов, а особенно предпочтительным является 1,3-пентадиен.

Винилароматическое соединение, используемое для сополимеризации с сопряженным диеновым соединением, включает, например, стирол, α-метилстирол, 1-винилнафталин, 3-винилтолуол, этилвинилбензол, дивинилбензол, 4-циклогексилстирол, 2,4,6-триметилстирол и тому подобное. Они могут быть использованы индивидуально или в комбинации из двух или более типов, а в особенно предпочтительным является стирол.

Описанный выше полимер на основе сопряженного диена предпочтительно представляет собой полибутадиен или стирол-бутадиеновые сополимеры, а особенно предпочтительным является полибутадиен.

Для проведения реакции между активной концевой группой полимера на основе сопряженного диена и защищенным первичным амином в целях модифицирования первого вышеупомянутому полимеру на основе сопряженного диена предпочтительно, по меньшей мере, 10% полимерных цепей, придают характеристики живых цепей или характеристики псевдоживых цепей. Реакция полимеризации, придающая вышеупомянутые характеристики живых цепей, включает реакцию, в которой только для одного сопряженного диенового соединения или сопряженного диенового соединения и винилароматического соединения проводят анионную полимеризацию в органическом растворителе при использовании в качестве инициатора органического соединения щелочного металла, или реакцию, по которой только для одного сопряженного диенового соединения или сопряженного диенового соединения и винилароматического соединения проводят координационную анионную полимеризацию в органическом растворителе при использовании катализатора, содержащего соединение редкоземельного элемента серии лантана. Первая реакция является предпочтительной, поскольку, по сравнению со второй, она может приводить к получению полимера, характеризующегося высоким уровнем содержания винильной связи в части, образованной сопряженным диеном. В результате увеличения количества винильных связей может быть улучшена теплостойкость.

Органическим соединением щелочного металла, используемым в качестве инициатора для описанной выше анионной полимеризации, предпочтительно служит литийорганическое соединение. На литийорганическое соединение каких-либо конкретных ограничений не накладывают, и предпочтительно используют гидрокарбиллитий и амидные производные лития. В случае использования гидрокарбиллития в первой реакции получат полимер на основе сопряженного диена, который имеет гидрокарбильную группу в положении концевой группы инициирования полимеризации, и у которого другая концевая группа представляет собой активный центр полимеризации. Кроме того, в случае использования амидного производного лития во второй реакции получат полимер на основе сопряженного диена, который имеет азотсодержащую группу в положении концевой группы инициирования полимеризации, и у которого другая концевая группа представляет робой активный центр полимеризации.

Описанный выше гидрокарбиллитий предпочтительно представляет собой продукт, имеющий гидрокарбильную группу, содержащую от 2 до 20 атомов углерода, и он включает, например, этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, циклопентиллитий и продукты реакции между диизопропенилбензолом и бутиллитием. В их числе особенно подходящим является н-бутиллитий.

С другой стороны, амидное производное лития включает, например, гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, додекаметиленимид лития, диметиламид лития, диэтиламид лития, дибутиламид лития, дипропиламид лития, дигептиламид лития, дигексиламид лития, диоктиламид лития, ди-2-этилгексиламид лития, дидециламид лития, N-метилпиперазид лития, этилпропиламид лития, этилбутиламид лития, этилбензиламид лития, метилфенэтиламид лития и тому подобное. С точки зрения эффекта взаимодействия с техническим углеродом и способности инициировать полимеризацию среди указанных выше соединений предпочтительным является циклический амид лития, такой как гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, додекаметиленимид лития и тому подобное, а особенно подходящими являются гексаметиленимид лития и пирролидид лития.

В общем случае в качестве вышеупомянутых амидных производных лития могут быть использованы соединения, полученные предварительно из вторичных аминов и соединений лития, и они также могут быть получены и в системе полимеризации («in situ»). Кроме того, количество вышеупомянутого инициатора полимеризации предпочтительно выбирают в диапазоне от 0,2 до 20 миллимоль в расчете на 100 г мономера.

На способ получения полимера на основе сопряженного диена в результате проведения анионной полимеризации при использовании в качестве инициатора полимеризации вышеописанных литийорганических соединений каких-либо конкретных ограничений не накладывают, и могут быть использованы способы, которые являются широко известными на сегодняшний день.

Более конкретно, для сопряженного диенового соединения или сопряженного диенового соединения и органического винильного соединения проводят анионную полимеризацию в органическом растворителе, который является неактивным в реакции, например, в растворителе на углеводородной основе, таком как алифатические, алициклические и ароматические углеводородные соединения, при использовании в качестве инициатора полимеризации вышеописанных соединений лития в присутствии использования при необходимости рандомизатора, благодаря чему получают целевой полимер на основе сопряженного диена, имеющий активную концевую группу.

Кроме того, в случае использования в качестве инициатора полимеризации литийорганических соединений по сравнению с использованием катализатора, содержащего вышеописанное соединение редкоземельного элемента серии лантана, эффективно могут быть получены не только полимер на основе сопряженного диена, имеющий активную концевую группу, но также и сополимер сопряженного диенового соединения и органического винильного соединения, который имеет активную концевую группу.

Описанный выше растворитель на углеводородной основе предпочтительно представляет собой углеводороды, содержащие от 3 до 8 атомов углерода, и подходящими являются, например, пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентен, 2-пентен, 1-гексен, 2-гексен, бензол, толуол, ксилол, этилбензол и тому подобное. Они могут быть использованы индивидуально или в смеси из двух или более типов.

Концентрация мономера в растворителе предпочтительно находится в диапазоне от 5 до 50 мас.%, более предпочтительно от 10 до 30 мас.%. В случае использования сопряженного диенового соединения и винилароматического соединения для их сополимеризации уровень содержания органического винильного соединения в загруженной смеси мономеров предпочтительно будет находиться в диапазоне 55 мас.% или менее.

Используемый при необходимости рандомизатор представляет собой соединение, оказывающее воздействие, такое как контроль микроструктуры полимера на основе сопряженного диена, например, увеличение уровня содержания 1,2-связи в бутадиеновой части бутадиен-стирольного сополимера и 3,4-связи в изопреновом полимере, контроль композиционного распределения мономерного звена в сополимере сопряженного диенового соединения - винилароматического соединения, например, рандомизация бутадиенового звена и стирольного звена в бутадиен-стирольном сополимере. На вышеупомянутый рандомизатор каких-либо конкретных ограничений не накладывают, и необязательно могут быть использованы соединения, в подходящем случае выбираемые из широко известных соединений, обычно используемых в качестве рандомизатора. Говоря конкретно, подходящими для представления являются простые эфиры и третичные амины, такие как диметоксибензол, тетрагидрофуран, диметоксиэтан, диэтиленгликольдибутиловый эфир, диэтиленгликольдиметиловый эфир, оксоланилпропановые олигомеры (в частности, олигомеры, включающие 2,2-бис(2-тетрагидрофурил)пропан), триэтиламин, пиридин, N-метилморфолин, N,N,N',N'-тетраметилэтилендиамин, 1,2-пиперидиноэтан и тому подобное. Кроме того, также могут быть использованы и калиевые соли, такие как трет-амилат калия, трет-бутоксид калия и тому подобное, и натриевые соли, такие как трет-амилат натрия и тому подобное.

Вышеупомянутые рандомизаторы могут быть использованы индивидуально или в комбинации из двух или более типов. Количество рандомизаторов предпочтительно выбирают в диапазоне от 0,01 до 1000 молярных эквивалентов в расчете на один моль соединения лития.

Температуру вышеупомянутой реакции полимеризации выбирают в диапазоне предпочтительно от 0 до 150°С, более предпочтительно от 20 до 130°С. Реакция полимеризации может быть проведена при создаваемом давлении, но обычно ее проводят при давлении, которое является достаточным для выдерживания мономера по существу в жидкой фазе. То есть, в зависимости от соответствующих материалов, подвергаемых полимеризации, используемой полимеризационной среды и температуры полимеризации, тем не менее, при необходимости может быть использовано и более высокое давление, и вышеупомянутое давление может быть получено любым подходящим способом, таким как создание давления в реакторе при использовании газа, который является инертным для реакции полимеризации.

Модификатор

В настоящем изобретении в активную концевую группу полимера на основе сопряженного диена, имеющего активную концевую группу, полученную описанным выше способом, может быть введен атом олова при использовании в качестве модификатора соединения олова, такого как тетрахлорид олова, хлорид трибутилолова, дихлорид диоктилолова, дихлорид дибутилолова, хлорид трифенилолова и тому подобное. Атом азота может быть введен сюда при использовании соединений на изоцианатной основе, таких как 2,4-толилендиизоцинат, диизоцианатдифенилметан и тому подобное; аминобензофеноновых соединений, таких как 4,4'-бис(диэтиламино)бензофенон, 4-(диметиламино)бензофенон и тому подобное, производных мочевины, таких как 1,3-диметил-2-имидазолидинон, 1,3-диэтил-2-имидазолидинон, 1,3-диметил-3,4,5,6-тетрагидропиримидин и тому подобное, в дополнение к этому, азотсодержащих соединений, таких как 4-диметиламинобензилиденанилин, диметилимидазолидинон, N-метилпирролидон и тому подобное. Атом кремния может быть введен при использовании модификатора концевой группы, такого как алкоксисилан, аминоалкоксисилан и тому подобное. Говоря конкретно, алкоксисилановое соединение, имеющее эпоксигруппу, включает, например, 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, (3-глицидоксипропил)метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этил(метил)диметоксисилан и тому подобное.

Полимеры на основе сопряженного диена, модифицированные первичным амином, могут быть получены в результате проведения реакции между вышеупомянутыми соединениями и защищенными первичными аминовыми соединениями в качестве особенно предпочтительного модификатора. Описывавшимися выше защищенными первичными аминовыми соединениями в подходящем случае являются алкоксисилановые соединения, имеющие защищенную первичную аминогруппу.

Алкоксисилановые соединения, имеющие защищенную первичную аминогруппу, которые используют в качестве вышеупомянутого модификатора, включают, например, N,N-бис(триметилсилил)аминопропилметилдиметоксисилан, 1-триметилсилил-2,2-диметокси-1-аза-2-силациклопентан, N,N-бис(триметилсилил)аминопропилметилтриметоксисилан, N,N-бис(триметилсилил)аминопропилметилтриэтоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан, N,N-бис(триметилсилил)аминоэтилтриметоксисилан, N,N-бис(триметилсилил)аминоэтилтриэтоксисилан, N,N-бис(триметилсилил)аминоэтилметилдиметоксисилан, N,N-бис(триметилсилил)аминоэтилметилдиэтоксисилан и тому подобное, предпочтительно, N,N-бис(триметилсилил)аминопропилметилдиметоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан или 1-триметилсилил-2,2-диметокси-1-аза-2-силациклопентан.

Кроме того, модификаторы также включают алкоксисилановые соединения, имеющие защищенную вторичную аминогруппу, такие как N-метил-N-триметилсилиламинопропил(метил)диметоксисилан, N-метил-N-триметилсилиламинопропил(метил)диэтоксисилан, N-триметилсилил(гексаметиленимин-2-ил)пропил(метил)диметоксисилан, N-триметилсилил(гексаметиленимин-2-ил)пропил(метил)диэтоксисилан, N-триметилсилил(пирролидин-2-ил)пропил(метил)диметоксисилан, N-триметилсилил(пирролидин-2-ил)пропил(метил)диэтоксисилан, N-триметилсилил(пиперидин-2-ил)пропил(метил)диметоксисилан, N-триметилсилил(пиперидин-2-ил)пропил(метил)диэтоксисилан, N-триметилсилил(имидазол-2-ил)пропил(метил)диметоксисилан, N-триметилсилил(имидазол-2-ил)пропил(метил)диэтоксисилан, N-триметилсилил(4,5-дигидроимидазол-5-ил)пропил(метил)диметоксисилан, N-триметилсилил(4,5-дигидроимидазол-5-ил)пропил(метил)диэтоксисилан и тому подобное; алкоксисилановые соединения, имеющие иминогруппу, такие как N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1-метилэтилиден)-3-(триэтоксисилил)-1-пропанамин, N-этилиден-3-(триэтоксисилил)-1-пропанамин, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(4-N,N-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин, N-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин и тому подобное; алкоксисилановые соединения, имеющие аминогруппу, такие как 3-диметиламинопропил(триэтокси)силан, 3-диметиламинопропил(триметокси)силан, 3-диэтиламинопропил(триэтокси)силан, 3-диэтиламинопропил(триметокси)силан, 2-диметиламиноэтил(триэтокси)силан, 2-диметиламиноэтил(триметокси)силан, 3-диметиламинопропил(диэтокси)метилсилан, 3-дибутиламинопропил(триэтокси)силан и тому подобное.

Вышеупомянутые модификаторы могут быть использованы индивидуально или в комбинации из двух или более типов. Кроме того, вышеупомянутые модификаторы могут представлять собой продукты неполной конденсации.

В продукты неполной конденсации обозначают модификаторы, у которых часть (не все) из групп SiOR превратились в SiOSi в результате конденсации.

В реакции модифицирования, проводимой при использовании описанного выше модификатора, количество вышеупомянутого модификатора предпочтительно находится в диапазоне от 0,5 до 200 ммоль/кг полимера на основе сопряженного диена. Вышеупомянутое количество более предпочтительно находится в диапазоне от 1 до 100 ммоль/кг полимера на основе сопряженного диена, особенно предпочтительно от 2 до 50 ммоль/кг полимера на основе сопряженного диена. Полимер на основе сопряженного диена обозначает массу только полимера, который не содержит добавок, таких как антиоксидант и тому подобное, добавляемых во время получения или после получения. Регулирование количества модификатора в пределах описанных выше диапазонов делает превосходной диспергируемость наполнителя, в частности технического углерода, и позволяет улучшить характеристики разрушения и параметры низкого тепловыделения после вулканизации.

На способ добавления вышеописанных модификаторов каких-либо конкретных ограничений не накладывают, и модификаторы могут быть добавлены единовременно, частями, непрерывно, и тому подобное, предпочтительно единовременно.

Кроме того, модификатор может быть присоединен в любым положении, выбранном из основной цепи и боковой цепи полимера, в дополнение к его концевой группе инициирования полимеризации и концевой группе обрыва реакции полимеризации, но для возможности подавления рассеяния энергии концевой группы полимера, что улучшает параметры низкого тепловыделения, модификатор предпочтительно вводят в концевую группу инициирования полимеризации или концевую группу обрыва полимеризации.

Ускоритель конденсации

В настоящем изобретении предпочтительно используют ускоритель конденсации для ускорения прохождения реакции конденсации, в которой принимает участие алкоксисилановое соединение, имеющее защищенную первичную аминогруппу и используемое в качестве описанного выше модификатора.

Подходящими для использования в качестве вышеупомянутого ускорителя конденсации являются соединения, имеющие третичную аминогруппу, или органические соединения, содержащие, по меньшей мере, один элемент, относящийся к любой группе, выбираемой из 3-й группы, 4-й группы, 5-й группы, 12-й группы, 13-й группы, 14-й группы и 15-й группы в периодической таблице (длинной периодической таблицы). Кроме того, ускоритель конденсации предпочтительно представляет собой алкоксиды, карбоксилаты и ацетилацетонатные комплексные соли, содержащие, по меньшей мере, один металл, выбираемый из группы, состоящей из титана (Ti), циркония (Zr), висмута (Bi), алюминия (Al) и олова (Sn).

Ускоритель конденсации может быть добавлен до проведения реакции модифицирования, но предпочтительно его добавляют к системе реакции модифицирования в середине прохождения реакции модифицирования и/или после ее окончания. В случае его добавления до проведения реакции модифицирования он будет непосредственно вступать в реакцию с активной концевой группой, и в определенном случае гидрокарбилоксигруппа, имеющая защищенную первичную аминогруппу, в активную концевую группу введена не будет.

Момент добавления ускорителя конденсации обычно наступает по истечении от 5 минут до 5 часов с момента инициирования реакции модифицирования, предпочтительно по истечении от 15 минут до 1 часа с момента инициирования реакции модифицирования.

Подходящими ускорителями конденсации являются соединения, содержащие титан, такие как тетраметоксититан, тетраэтоксититан, тетра-н-пропоксититан, тетраизопропоксититан, тетра-н-бутоксититан, олигомеры тетра-н-бутоксититана, тетра-втор-бутоксититан, тетра-трет-бутоксититан, тетра(2-этилгексил)титан, бис(октандиолеинат)бис(2-этилгексил)титан, тетра(октандиолеинат)титан, лактат титана, дипропоксибис(триэтаноламинат) титана, дибутоксибис(триэтаноламинат) титана, трибутоксистеарат титана, трипропоксистеарат титана, этилгексилдиолеинат титана, трипропоксиацетилацетонат титана, дипропоксибис(ацетилацетонат) титана, трипропоксиэтилацетоацетат титана, пропоксиацетилацетонатбис(этилацетоацетат) титана, трибутоксиацетилацетонат титана, дибутоксибис(ацетилацетонат) титана, трибутоксиэтилацетоацетат титана, бутоксиацетилацетонатбис(этилацетоацетат) титана, тетракис(ацетилацетонат) титана, диацетилацетонатбис(этилацетоацетат) титана, оксид бис(2-этилгексаноат)титана, оксид бис(лауринат)титана, оксид бис(нафтенат)титана, оксид бис(стеарат)титана, оксид бис(олеинат)титана, оксид бис(линолеат)титана, тетракис(2-этилгексаноат)титан, тетракис(лауринат)титан, тетракис(нафтенат)титан, тетракис(стеарат)титан, тетракис(олеинат)титан, тетракис(линолеат)титан и тому подобное.

Кроме того, подходящими ускорителями конденсации являются, например, трис(2-этилгексаноат)висмут, трис(лауринат)висмут, трис(нафтенат)висмут, трис(стерат)висмут, трис(олеинат)висмут, трис(линолеат)висмут, тетраэтоксицирконий, тетра-н-пропоксицирконий, тетраизопропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексил)цирконий, трибутоксистеарат циркония, трибутоксиацетилацетонат циркония, дибутоксибис(ацетилацетонат) циркония, трибутоксиэтилацетоацетат циркония, бутоксиацетилацетонатбис(этилацетоацетат) циркония, тетракис(ацетилацетонат) циркония, диацетилацетонатбис(этилацетоацетат) циркония, оксид бис(2-этилгексаноат)циркония, оксид бис(лауринат)циркония, оксид бис(нафтенат)циркония, оксид бис(стеарат)циркония, оксид бис(олеинат)циркония, оксид бис(линолеат)циркония, тетракис(2-этилгексаноат)цирконий, тетракис(лауринат)цирконий, тетракис(нафтенат)цирконий, тетракис(стеарат)цирконий, тетракис(олеинат)цирконий, тетракис(линолеат)цирконий и тому подобное.

Кроме того, подходящими ускорителями конденсации являются триэтоксиалюминий, три-н-пропоксиалюминий, триизопропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексил)алюминий, дибутоксистеарат алюминия, дибутоксиацетилацетонат алюминия, бутоксибис(ацетилацетонат) алюминия, дибутоксиэтилацетоацетат алюминия, трис(ацетилацетонат) алюминия, трис(этилацетоацетат) алюминия, трис(2-этилгексаноат)алюминий, трис(лауринат) алюминий, трис(нафтенат)алюминий, трис(стеарат)алюминий, трис(олеинат)алюминий, трис(линолеат)алюминий и тому подобное.

В числе перечисленных выше ускорителей конденсации предпочтительными являются соединения титана, а особенно предпочтительными являются алкоксиды титана, карбоксилаты титана или ацетилацетонатные комплексные соли титана.

Количество вышеупомянутых ускорителей конденсации предпочтительно находится в диапазоне от 0,1 до 10, особенно предпочтительно от 0,5 до 5, в расчете на молярное отношение между количеством молей описанных выше соединений и совокупным количеством молей гидрокарбилоксигрупп, присутствующих в реакционной системе. Прохождение реакции конденсации эффективно промотируют в результате регулирования количества ускорителей конденсации в пределах вышеуказанных диапазонов.

Реакция конденсации в настоящем изобретении протекает в присутствии описанного выше ускорителя конденсации и паров воды. В случае присутствия паров происходит десольватационная обработка, происходящая в результате отпарки, и реакция конденсации протекает во время отпарки.

Кроме того, реакция конденсации может быть проведена в водном растворе, а температура реакции конденсации предпочтительно находится в диапазоне от 85 до 180°С, более предпочтительно от 100 до 170°С, а особенно предпочтительно от 110 до 150°С.

Регулирование температуры в реакции конденсации в пределах вышеуказанных диапазонов обеспечивает эффективное промотирование и завершение реакции конденсации и подавляет ухудшение качества полученного модифицированного полимера на основе сопряженного диена, возникающее в результате старения полимера вследствие его изменения с течением времени.

Время реакции конденсации обычно находится в диапазоне от 5 минут до 10 часов, предпочтительно от 15 минут до 5 часов. Регулирование времени реакции конденсации в пределах указанных выше диапазонов делает возможным плавное завершение реакции конденсации.

Давление в реакционной системе при реакции конденсации обычно находится в диапазоне от 0,01 до 20 МПа, предпочтительно от 0,05 до 10 МПа.

На способ проведения реакции конденсации в водном растворе каких-либо конкретных ограничений не накладывают, и может быть использован реактор периодического типа, или для проведения реакции непрерывным образом может быть использовано оборудование, такое как многоступенчатый реактор непрерывного типа и тому подобное. Кроме того, вышеупомянутые реакция конденсации и десольватация могут быть проведены в одно и то же время.

Первичную аминогруппу, возникающую в модифицированном полимере на основе сопряженного диена настоящего изобретения благодаря модификатору, получают, как это описывалось выше, в результате проведения обработки по снятию защиты. Ниже будет описан подходящий конкретный пример обработки по снятию защиты, отличной от десольватационной обработки при использовании водяного пара, такой как описанная выше отпарка.

Таким образом, защитную группу на первичной аминогруппе превращают в свободную аминогруппу в результате ее гидролиза. Проводят десольватационную обработку, в результате которой может быть получен модифицированный полимер на основе сопряженного диена, имеющий первичную аминогруппу. Обработка для снятия защиты с защищенной аминогруппы, возникающей благодаря модификатору, при необходимости может быть проведена на любой стадии, начиная со стадии, включающей вышеупомянутую конденсационную обработку, до получения высушенного полимера в результате десольватации.

Модифицированный полимер на основе сопряженного диена

Модифицированный полимер на основе сопряженного диена, полученный по описанному выше способу, характеризуется вязкостью по Муни (ML1+4, 100°С) в диапазоне предпочтительно от 10 до 150, более предпочтительно от 15 до 100. В случае вязкости по Муни, меньшей чем 10, физические свойства каучука, в том числе характеристики сопротивления разрушению, будут недостаточными, а в случае вязкости по Муни, превышающей 150, неудовлетворительным будет удобство в использовании, что сделает трудным перемешивание полимера с добавками к смеси.

Кроме того, композиция невулканизованого каучука, соответствующая настоящая изобретению, перемешиваемая с описанным выше модифицированным полимером на основе сопряженного диена, характеризуется вязкостью по Муни (ML1+4, 130°C) в диапазоне предпочтительно от 10 до 150, более предпочтительно от 30 до 100.

У модифицированного полимера на основе сопряженного диена, использованного для получения каучуковой композиции, соответствующей настоящему изобретению, отношение между среднемассовой молекулярной массой (Mw) и среднечисленной молекулярной массой (Mn), то есть молекулярно-массовое распределение (Mw/Mn), предпочтительно находится в диапазоне от 1 до 3, более предпочтительно от 1,1 до 2,7.

Регулирование молекулярно-массового распределения (Mw/Mn) модифицированного полимера на основе сопряженного диена в пределах указанных выше диапазонов делает легким его замешивание, не снижая удобства использования каучуковой композиции при перемешивании модифицированного полимера на основе сопряженного диена с каучуковой композицией, и делает возможным улучшить физические свойства каучуковой композиции в достаточной степени.

Кроме того, модифицированный полимер на основе сопряженного диена, использованный для получения каучуковой композиции, соответствующей настоящему изобретению, имеет среднечисленную молекулярную массу (Mn) предпочтительно в диапазоне от 100000 до 500000, более предпочтительно от 150000 до 300000. Регулирование среднечисленной молекулярной массы модифицированного полимера на основе сопряженного диена в пределах указанных выше диапазонов, подавляет уменьшение модуля упругости вулканизованного материала и увеличение потерь на гистерезис, позволяя получить превосходные характеристики сопротивления разрушению, и приводит к получению каучуковой композиции, содержащей вышеупомянутый модифицированный полимер на основе сопряженного диена и характеризующейся превосходным удобством при замешивании.

Модифицированный полимер на основе сопряженного диена, использованный для получения каучуковой композиции, соответствующей настоящему изобретению, может быть использован индивидуально или в комбинации из двух и более его типов.

Другие каучуковые компоненты

Каучуковый компонент, использованный в комбинации с описанным выше модифицированным полимером на основе сопряженного диена в каучуковом компоненте (А), включает натуральный каучук и синтетические каучуки на основе других диенов. Синтетические каучуки на основе других диенов включают, например, стирол-бутадиеновые сополимеры (СБК), полибутадиен (БК), полиизопрен (ИК), стирол-изопреновые сополимеры (СИК), бутилкаучук (ИИК), галогенированный бутилкаучук, этилен-пропилен-диеновые тройные сополимеры (ЭПДМ) и их смеси. Часть или все количество синтетических каучуков на основе других диенов более предпочтительно представляют собой модифицированный каучук на диеновой основе, которому придают разветвленную структуру при использовании полифункционального модификатора, например, такого как тетрахлорид цинка.

Наполнитель (В)

В каучуковой композиции, соответствующей настоящему изобретению, в качестве компонента (В) используют наполнитель, предпочтительно, в количестве, равном 50 массовым частям или менее в расчете на 100 массовых частей описанного выше каучукового компонента (А).

В случае превышения количества наполнителя более 50 массовых частей результат, такой как удовлетворительное низкое тепловыделение, низкая эластичность и тому подобного не проявляется, а динамический модуль накопления (E') при динамической деформации 1% и 25°С, который будет разъяснен позже, в определенном случае не составит 10 МПа или менее в части физических свойств вулканизованного каучука полученной каучуковой композиции, что создает возможность ухудшения плавности хода.

Кроме того, в случае чрезмерно большого количества наполнителя величина ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С, которая будет разъяснена ниже, в определенном случае не составит 5,0 или менее в части физических свойств вулканизованного каучука полученной каучуковой композиции. В соответствии с этим количество вышеупомянутого наполнителя предпочтительно находится в диапазоне от 30 до 50 массовых частей, более предпочтительно от 45 до 40 массовых частей. В случае количества наполнителя, равного 30 массовым частям или менее, у каучука уменьшится предел прочности при разрыве, и значительно ухудшится долговечность при пробеге со спущенной покрышкой.

Вышеупомянутым наполнителем является, по меньшей мере, один материал, выбираемый из технического углерода, диоксида кремния и неорганического наполнителя формулы (I):

где M представляет собой, по меньшей мере, один металл, выбранный из алюминия, магния, титана, кальция и циркония, оксидов или гидроксидов вышеупомянутых металлов или гидратов и карбонатов вышеупомянутых металлов, n, x, y и z представляют собой целое число в диапазоне от 1 до 5, целое число в диапазоне от 0 до 10, целое число в диапазоне от 2 до 5 и целое число в диапазоне от 0 до 10, соответственно.

Для придания вулканизованному каучуку полученной каучуковой композиции, описанной выше, удовлетворительных физических свойств могут быть использованы разновидности технического углерода различных марок, таких как сверхизносостойкая печная сажа, износостойкая печная сажа, высокоизносостойкая печная сажа, быстроэкструдируемая печная сажа и печная сажа общего назначения, применяемые индивидуально или в смеси. Предпочтительными являются разновидности технического углерода, такие как быстроэкструдируемая печная сажа и печная сажа общего назначения, а особенно предпочтительным является технический углерод типа быстроэкструдируемой печной сажи.

На диоксид кремния каких-либо конкретных ограничений не накладывают, предпочтительными являются диоксид кремния, получаемый влажным способом, диоксид кремния, получаемый сухим способом и коллоидный диоксид кремния. Они могут быть использованы индивидуально или в виде смеси.

Подходящими для использования в качестве неорганического наполнителя, описанного приведенной выше формулой (I), являются оксид алюминия (Al2O3), такой как у-оксид алюминия, α-оксид алюминия и тому подобное, моногидрат оксида алюминия (Al2O3·H2O), такой как бемит, диаспор и тому подобное, гидроксид алюминия (Al(OH)3), такой как гиббсит, байерит и тому подобное, карбонат алюминия (Al2(CO3)2), гидроксид магния (Mg(OH)2), оксид магния (MgO), карбонат магния (MgCO3), тальк (3MgO·4SiO2·H2O), аттапульгит (5MgO·8SiO2·9H2O), титановые белила (TiO2), титановый черный (TiO2n-1), оксид кальция (CaO), гидроксид кальция (Ca(ОН)2), оксид магния-алюминия (MgO·Al2O3), глина (Al2O3·2SiO2), каолин (Al2O3·2SiO2·2H2O), пирофиллит (Al2O3·4SiO2·H2O), бентонит (Al2O3·4SiO2·2H2O), силикат алюминия (Al2SiO5, Al4·3SiO4·5H2O и тому подобное), силикат магния (Mg2SiO4, MgSiO3 и тому подобное), силикат кальция (Ca2·SiO4 и тому подобное), силикат кальция-алюминия (Al2O3·CaO·2SiO2 и тому подобное), силикат кальция-магния (CaMgSiO4), карбонат кальция (CaCO3), диоксид циркония (ZrO2), гидроксид циркония (ZrO(OH)2·nH2O), карбонат циркония (Zr(CO3)2), кристаллические алюмосиликаты, содержащие водород, щелочной металл или щелочноземельный металл, которые корректируют заряд, такие как различные цеолиты.

Неорганическим наполнителем, описанным формулой (I), предпочтительно является наполнитель, у которого М представляет собой, по меньшей мере, один выбранный из алюминия, оксида или гидроксида алюминия и карбоната алюминия.

В их числе в качестве наполнителя предпочтительными являются технический углерод и диоксид кремния, а особенно предпочтительным является технический углерод.

Кроме того, если это не приведет к снижению эффектов настоящего изобретения, к каучуковой композиции, соответствующей настоящему изобретению, при необходимости могут быть добавлены различные химические реагенты, обычно используемые в резиновой промышленности, например, вулканизатор, ускоритель вулканизации, технологическое масло, антиоксидант, ингибитор подвулканизации, оксид цинка, стеариновая кислота и тому подобное.

Описанный выше вулканизатор включает серу и тому подобное, и его количество предпочтительно находится в диапазоне от 0,1 до 10,0 массовой части, более предпочтительно от 1,0 до 5,0 массовой части, при выражении уровня содержания серы в расчете на 100 массовых частей каучукового компонента (А). В случае присутствия менее, чем 0,1 массовой части у вулканизованного каучука вероятно ухудшатся предел прочности на разрыв, сопротивление истиранию и параметры низкого тепловыделения, а превышение 10,0 массовой части вызовет утрату эластичности каучука.

На ускоритель вулканизации, который может быть использован в настоящем изобретении, каких-либо конкретных ограничений не накладывают, и являются, например, ускорители вулканизации на тиазольной основе, такие как М (2-меркаптобензотиазол), DM (дибензотиазилдисульфид), CZ (N-циклогексил-2-бензотиазилсульфенамид) и тому подобное, на гуанидиновой основе, такие как DGP (дифенилгуанидин) и тому подобное, и на тиурамовой основе, такие как ТОТ (тетракис(2-этилгексил)тиурамдисульфид) и тому подобное. Количество ускорителя вулканизации предпочтительно находится в диапазоне от 0,1 до 5,0 массовой части, более предпочтительно от 0,2 до 3,0 массовой части, в расчете на 100 массовых частей каучукового компонента (А).

Кроме того, в качестве технологического масла, используемого в качестве мягчителя, который может быть использован в каучуковой композиции, соответствующей настоящему изобретению, могут быть представлены соединения на парафиновой основе, соединения на нафтеновой основе, соединения на ароматической основе и тому подобное. Соединения на ароматической основе используют в том случае, когда для применения каучуковой композиции большое значение имеют предел прочности при растяжении и сопротивление истиранию, а соединения на нафтеновой основе или на парафиновой основе используют для тех областей применения, в которых большое значение имеют потери на гистерезис и низкотемпературные характеристики. Количество мягчителя предпочтительно находится в диапазоне от 0 до 100 массовых частей в расчете на 100 массовых частей каучукового компонента (А), и в случае присутствия 100 массовых частей или менее у вулканизованного каучука может быть подавлено ухудшение предела прочности при растяжении и параметров низкого тепловыделения (низкого потребления топлива).

Кроме того, в качестве антиоксиданта, используемого в каучуковой композиции, соответствующей настоящему изобретению, могут быть представлены 3C (N-изопропил-N'-фенил-п-фенилендиамин), 6С (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), AW (6-этокси-2,2,4-триметил-1,2-дигидроксихинолин), продукты высокотемпературной конденсации дифениламина и ацетона и тому подобное. Количество антиоксиданта предпочтительно находится в диапазоне от 0,1 до 5,0 массовой части, более предпочтительно от 0,3 до 3,0 массовой части, в расчете на 100 массовых частей каучукового компонента (А).

Физические свойства вулканизованного каучука каучуковой композиции (а)

Каучуковая композиция, соответствующая настоящему изобретению, должна характеризоваться динамическим модулем накопления (E'), равным 10 МПа или менее при динамической деформации 1% и 25°С, в части физических свойств вулканизованного каучука. В случае превышения вышеупомянутым динамическим модулем накопления (E') при динамической деформации 1% и 25°С величины 10 МПа покрышка при обычном пробеге будет менее подверженной изгибу, и плавность хода уменьшится. Динамический модуль накопления (E') предпочтительно находится в диапазоне от 1 до 10 МПа, более предпочтительно от 3 до 10 МПа, а особенно предпочтительно от 3 до 8 МПа.

Указанный выше динамический модуль накопления (E') представляет собой величину, измеряемую следующим образом.

Метод измерения динамического модуля накопления (E')

Из листовой пластины, имеющей толщину 2 мм, которую получают в результате вулканизации каучуковой композиции внутреннего слоя боковины в условиях 160°С и 12 минут, вырезают лист, имеющий ширину 5 мм и длину 40 мм, и его используют в качестве образца. Динамический модуль накопления (E') вышеупомянутого образца измеряют в условиях расстояния между зажимными патронами 10 мм, начальной деформации 200 мкм, динамической деформации 1%, частоты 52 Гц и температуры измерения 25°С при использовании спектрометра, произведенного в компании Ueshima Seisakusho Co., Ltd..

Кроме того, величина ∑ значений тангенса потерь tan δ при температуре в диапазоне от 28 до 150°С (∑ tan δ (при температуре в диапазоне от 28 до 150°С)) в части физических свойств описанного выше вулканизованного каучука, должна составлять 5,0 или менее. В случае превышения величиной ∑ значений вышеупомянутого tan δ 5,0 в покрышке во время пробега со спущенной покрышкой выделится большое количество тепла, и долговечность покрышки при пробеге со спущенной покрышкой ухудшится. Величина ∑ tan δ (при температуре в диапазоне от 28 до 150°С) находится в диапазоне предпочтительно от 1,0 до 5,0, особенно предпочтительно от 2,0 до 4,0.

Описанная выше величина ∑ tan δ (при температуре в диапазоне от 28 до 150°С) является величиной, измеряемой следующим образом.

Метод измерения величины ∑ tan δ (при температуре в диапазоне от 28 до 150°С)

Из листовой пластины, имеющей толщину 2 мм, которую получают в результате проведения вулканизационной обработки для каучуковой композиции в условиях 160°С и 12 минут, вырезают лист, имеющий ширину 5 мм и длину 40 мм, и его используют в качестве образца. Тангенс потерь tan δ вышеупомянутого образца измеряют в температурных диапазонах 28°С, 29°С, 30°С, и т.д. до 150°С, продемонстрированных на фиг.3, с интервалом в 1° в условиях расстояния между зажимными патронами 10 мм, начальной деформации 200 мкм, динамической деформации 1%, частоты 52 Гц и температуры начала измерения в диапазоне от 25°С до 200°С при использовании спектрометра, произведенного в компании Ueshima Seisakusho Co., Ltd.. Соотношение между температурой и величиной tan δ, выраженной через ее суммарное значение, продемонстрировано в виде графика для определения площади затененной части, и ее значение принимают за величину ∑ tan δ (при температуре в диапазоне от 28 до 150°С).

Каучуковая композиция (b)

У пневматической покрышки настоящего изобретения коэффициент воздухопроницаемости каучуковой композиции (b) для внутреннего герметизирующего слоя при 60°С должен составлять 6,0×10-10 см3·см/см2·сек·см ртутного столба или менее, а напряжение расслаивания между слоем армирования боковины (каучуковой композицией (а)) и внутренним герметизирующим слоем, каждый из которых описан выше, предпочтительно составляет 5,5 кГс/дюйм или более.

Каучуковую композицию (b), у которой коэффициент воздухопроницаемости при 60°С составляет 6,0×10-10 см3·см/см2·сек·см ртутного столба или менее, используют для изготовления описанного выше внутреннего герметизирующего слоя, и поэтому его воздухонепроницаемость сравнивают с воздухопроницаемостью, достигнутой ранее. В случае превышения коэффициентом воздухопроницаемости каучуковой композиции для изготовления внутреннего герметизирующего слоя при 60°С 6,0×10-10 см3·см/см2·сек·см ртутного столба воздухонепроницаемость внутреннего герметизирующего слоя уменьшится с достигнутой ранее, и у покрышки ухудшится способность удерживать воздух. Кроме того, физические свойства соответствующих элементов в покрышке с течением времени в значительной степени изменятся, и у брекера ухудшится долговечность. С точки зрения еще большего улучшения способности покрышки удерживать воздух и надежного подавления ухудшения характеристик элементов покрышки с течением времени коэффициент воздухопроницаемости каучуковой композиции для изготовления внутреннего герметизирующего слоя при 60°С предпочтительно составляет 5,0×10-10 см3·см/см2·сек·см ртутного столба или менее, более предпочтительно 2,5×10-10 см3·см/см2·сек·см ртутного столба или менее. На нижнее предельное значение коэффициента воздухопроницаемости каких-либо конкретных ограничений не накладывают, и оно составляет приблизительно 50×10-12 см3·см/см2·сек·см ртутного столба.

Кроме того, напряжение расслаивания между слоем армирования боковины и внутренним герметизирующим слоем, каждый из которых описывался выше, предпочтительно составляет 5,5 кГс/дюйм или более. Расслаивание между слоем армирования боковины и внутренним герметизирующим слоем в достаточной степени подавляется, и у покрышки улучшается долговечность при пробеге со спущенной покрышкой. С точки зрения надежного подавления расслаивания между слоем армирования боковины и внутренним герметизирующим слоем и еще большего улучшения долговечности покрышки при пробеге со спущенной покрышкой напряжение расслаивания между слоем армирования боковины и внутренним герметизирующим слоем более предпочтительно составляет 7,0 кГс/дюйм или более.

Каучуковый компонент

Каучуковый компонент каучуковой композиции (b), использующейся для изготовления внутреннего герметизирующего слоя, включает натуральный каучук (НК) и синтетические каучуки, такие как бутилкаучук (ИИК), полибутадиен (БК), стирол-бутадиеновые сополимеры (СБК), акрилонитрил-бутадиеновые сополимеры (НБК), хлоропреновый каучук (ХК) и тому подобное. Описанный выше бутилкаучук может быть галогенированным. Вышеупомянутые каучуковые компоненты могут быть использованы индивидуально или в смеси из двух или более их типов. Каучуковый компонент каучуковой композиции (b) для изготовления описанного выше внутреннего герметизирующего слоя предпочтительно содержит бутилкаучук. В случае содержания бутилкаучука в каучуковом компоненте каучуковой композиции (b) для изготовления внутреннего герметизирующего слоя у вышеупомянутой каучуковой композиции может быть улучшена воздухонепроницаемость. Кроме того, с точки зрения надежного улучшения воздухонепроницаемости каучуковой композиции (b) для изготовления внутреннего герметизирующего слоя уровень содержания бутилкаучука в каучуковом компоненте вышеупомянутой каучуковой композиции более предпочтительно составляет 80 мас.% и более.

Неорганический наполнитель

Каучуковую композицию (b) для изготовления описанного выше внутреннего герметизирующего слоя предпочтительно перемешивают с 15 массовыми частями и более неорганического наполнителя, характеризующегося аспектным отношением в диапазоне от 5 до 30, в расчете на 100 массовых частей каучукового компонента. Каучуковая композиция, полученная в результате перемешивания каучукового компонента с плоским неорганическим наполнителем, характеризующимся аспектным отношением в диапазоне от 5 до 30, характеризуется высокой воздухонепроницаемостью, поскольку вышеупомянутый плоский неорганический наполнитель предотвращает проникновение воздуха. В случае аспектного отношения у неорганического наполнителя, меньшего, чем 5, эффект улучшения воздухонепроницаемости описанного выше внутреннего герметизирующего слоя будет небольшим, а в случае превышения им 30, у каучуковой композиции ухудшится перерабатываемость. С точки зрения улучшения воздухонепроницаемости внутреннего герметизирующего слоя и хорошего сохранения перерабатываемости каучуковой композиции аспектное отношение у неорганического наполнителя более предпочтительно находится в диапазоне от 5 до 20. Аспектное отношение демонстрирует отношение между большим диаметром плоского неорганического наполнителя и его толщиной. Кроме того, в случае если количество примешиваемого плоского неорганического наполнителя меньше чем 15 массовых частей в расчете на 100 массовых частей каучукового компонента, эффект улучшения воздухонепроницаемости описанного выше внутреннего герметизирующего слоя будет небольшим. С точки зрения надежного улучшения воздухонепроницаемости внутреннего герметизирующего слоя примешиваемое количество плоского неорганического наполнителя более предпочтительно составляет 20 массовых частей и более в расчете на 100 массовых частей каучукового компонента.

На описанный выше плоский неорганический наполнитель каких-либо конкретных ограничений не накладывают в случае, если он представляет собой слоистый или таблитчатый минерал и характеризуется аспектным отношением в диапазоне от 5 до 30, и он может представлять собой либо природный продукт, либо синтетический продукт. Вышеупомянутый минерал включает каолиновую глину, слюду, полевой шпат, гидратный комплекс диоксида кремния и оксида алюминия, монтмориллонит, сапонит, гекторит, бадделеит, стевенсит, нонтронит, вермикулит, галлуазит и тому подобное. В их числе предпочтительными являются каолиновая глина и слюда, а особенно предпочтительной является каолиновая глина. Вышеупомянутые минералы могут быть использованы индивидуально или в комбинации из двух или более типов, и в подходящем случае могут быть использованы коммерческие продукты. Описанный выше плоский неорганический наполнитель предпочтительно характеризуется диаметром частиц обычно в диапазоне от 0,2 до 2 мкм.

В дополнение к каучуковому компоненту и плоскому неорганическому наполнителю, каждый из которых описывался выше, до тех пор, пока это не будет идти в ущерб достижению целей настоящего изобретения, при необходимости могут быть выбраны и перемешаны с каучуковой композицией (b) для изготовления описанного выше внутреннего герметизирующего слоя добавки к смеси, обычно используемые в резиновой промышленности, в том числе наполнитель, такой как технический углерод и тому подобное, вулканизатор, ускоритель вулканизации, антиоксидант, ингибитор подвулканизации, мягчитель, оксид цинка, стеариновая кислота, силановый аппрет и тому подобное. В качестве вышеупомянутых добавок к смеси в подходящем случае могут быть использованы коммерческие продукты.

Различие скоростей вулканизации Δ

Различие скоростей вулканизации Δ, описывающееся следующей далее формулой (II), между каучуковой композицией (а) для изготовления слоя каучука армирования боковины и каучуковой композицией (b) для изготовления внутреннего герметизирующего слоя, каждый из которых описывался выше, предпочтительно составляет 13,5 или менее при температуре вулканизации 160°С:

где Tc(90) представляет собой время (минуты) 90%-ной вулканизации каучуковой композиции; Tc(10) представляет собой время (минуты) 10%-ной вулканизации каучуковой композиции; I представляет каучуковую композицию для изготовления внутреннего герметизирующего слоя; a S представляет каучуковую композицию для изготовления слоя каучука армирования боковины.

В случае, если величина различия скоростей вулканизации Δ между каучуковой композицией (а) для изготовления слоя каучука армирования боковины и каучуковой композицией (b) для изготовления внутреннего герметизирующего слоя, превышает 13,5 при температуре вулканизации 160°С характеристики совулканизации слоя каучука армирования боковины и внутреннего герметизирующего слоя ухудшатся, и в результате чего при пробеге со спущенной покрышкой слой каучука армирования боковины и внутренний герметизирующий слой легко расслоятся, что ухудшит для покрышки долговечность при пробеге со спущенной покрышкой. В данном отношении различие скоростей вулканизации Δ с точки зрения еще большего улучшения долговечности при пробеге со спущенной покрышкой более предпочтительно составляет 13 или менее при 160°С. Скорость вулканизации в подходящем случае может быть изменена в результате контролируемого варьирования типов и примешиваемых количеств вулканизатора, ускорителя вулканизации, наполнителя и других добавок к смеси.

Получение каучуковой композиции и получение пневматической полкрышки

Каучуковая композиция, соответствующая настоящему изобретению, может быть получена в результате замешивания компонентов, соответствующих описанной выше рецептуре смеси, при использовании замешивающего оборудования, такого как смеситель Бенбери, вальцы, закрытый резиносмеситель и тому подобное, а после проведения формующей переработки ее вулканизуют и используют для изготовления слоя армирования боковины 8 и/или наполнительного шнура борта 7 и внутреннего герметизирующего слоя 6 в пневматической покрышке, продемонстрированной на фиг.1.

Покрышку настоящего изобретения получают обычным способом получения самонесущих покрышек при использовании каучуковой композиции, соответствующей настоящему изобретению, для изготовления слоя армирования боковины 8 и/или наполнительного шнура борта 7 и внутреннего герметизирующего слоя 6. То есть, каучуковую композицию, соответствующую настоящему изобретению и полученную в результате добавления различных химических реагентов описанным выше способом, перерабатывают в соответствующие элементы на невулканизационной стадии, а элементы склеивают и формуют на оборудовании для формования покрышки обычным способом, в результате чего формуют сырую покрышку. Для получения покрышки вышеупомянутую сырую покрышку нагревают и прессуют в вулканизующем оборудовании.

Самонесущая покрышка настоящего изобретения, полученная описанным выше способом, характеризуется улучшенными сопротивлением качению и плавностью хода при обычном пробеге без ухудшения долговечности при пробеге со спущенной покрышкой.

ПРИМЕРЫ