Резиновая смесь и пневматическая шина - RU2618272C2

Код документа: RU2618272C2

Описание

Область техники

Настоящее изобретение относится к резиновой смеси и пневматической шине, выполненной с использованием этой резиновой смеси.

Уровень техники

С точки зрения сохранения ресурсов, экономии электроэнергии и защиты окружающей среды, возрастают требования по снижению выбросов газообразного диоксида углерода. Для снижения выбросов газообразного диоксида углерода транспортными средствами, были предприняты различные меры, включая снижение массы транспортных средств и использование электрической энергии.

Общей проблемой в области автомобилестроения является потребность в повышении эффективности использования топлива посредством улучшения сопротивления качения шин, и также возрастают требования по улучшению безопасности движения и улучшенной долговечности. Поскольку данные свойства сильно зависят от эксплуатационных характеристик шин, все более возрастает потребность в обеспечении шин для транспортных средств с улучшенными характеристиками эффективности использования топлива, сцепления с влажным дорожным покрытием, стабильности вождения и долговечности (например, сопротивления абразивному износу). Эксплуатационные характеристики шин зависят от различных факторов, включая конструкцию и материалы шины, и особенно сильно зависят от свойств резиновой смеси, используемой в протекторе, который вступает в контакт с поверхностью дороги. По этой причине, было выполнено большое количество исследований, направленных на улучшение технических характеристик резиновых смесей для шин, например, для протекторов, и эти исследования были внедрены на практике.

Для улучшения эффективности использования топлива и характеристики сцепления с влажной дорогой резиновых смесей, широко используют диоксид кремния в качестве армирующего наполнителя, но он обладает более низким усиливающим эффектом по сравнению с сажей, и возникает проблема снижения долговечности, например, снижения сопротивление абразивному износу. Для решения данной проблемы, например, в JP 2000-344955 А описан способ использования модифицированного бутадиена в качестве каучукового компонента в резиновой смеси, включающей диоксид кремния, а в JP 2013-177539 А описан способ использования модифицированного сополимера бутадиена и стирола в качестве компонента в составе резиновой смеси. Однако требуется дополнительное улучшение свойств.

Краткое описание изобретения

В изобретении предложена резиновая смесь, которая в случае использования диоксида кремния в качестве усиливающего наполнителя, позволяет дополнительно улучшить сопротивление абразивному износу без ухудшения эффективности использования топлива, и пневматическая шина, выполненная с использованием этой резиновой смеси.

Были проведены расширенные исследования, в результате которых установлено, что резиновая смесь, содержащая определенную полимерную смесь, полученную посредством модифицирования полимера, состоящего по меньшей мере из одного из сопряженного диенового соединения и ароматического винилового соединения, соединением, содержащим по меньшей мере одну из сложноэфирной группы и карбоксильной группы, и диоксид кремния, причем в указанную смесь дополнительно добавлен по меньшей мере один из определенных тетрааминов, может решить вышеуказанную проблему. В результате дополнительных исследований было создано настоящее изобретение.

Таким образом, настоящее изобретение относится к:

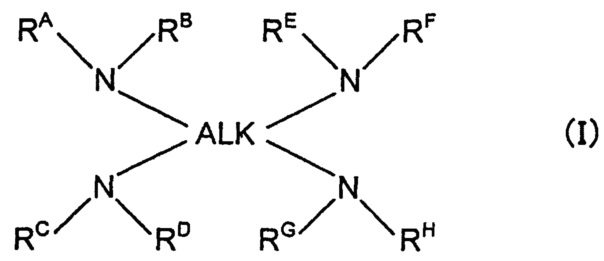

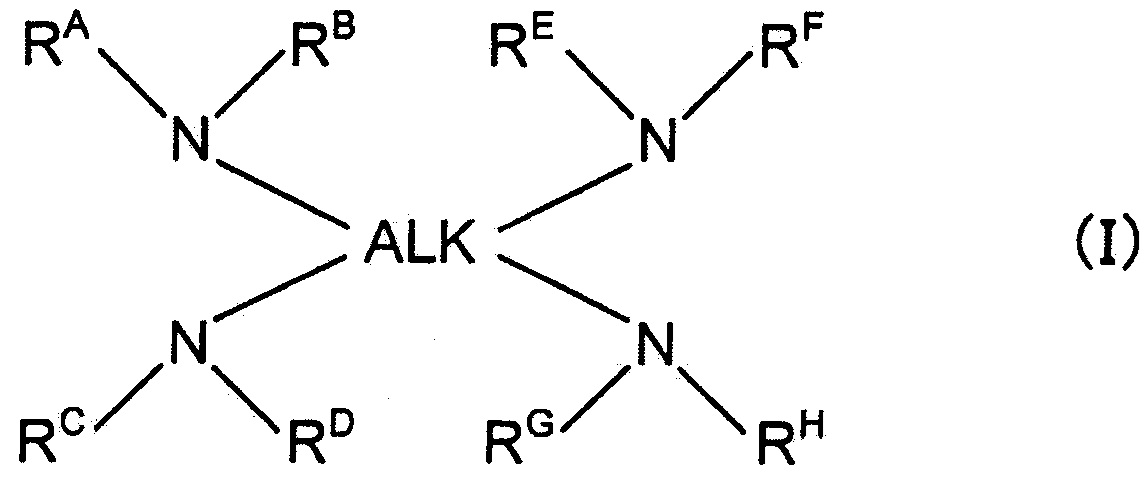

(1) резиновой смеси, содержащей полимерную смесь, полученную модифицированием полимера, состоящего по меньшей мере из одного из сопряженного диенового соединения и винил-ароматического соединения, соединением, содержащим по меньшей мере одну из сложноэфирной группы и карбоксильной группы; по меньшей мере один из тетрааминов и диоксид кремния, причем указанная полимерная смесь имеет среднемассовую молекулярную массу от 1,0⋅103 до 1,0⋅105, предпочтительно от 2,0⋅103 до 1,0⋅104, более предпочтительно от 4,0⋅103 до 6,0⋅103, и тетраамины представляют собой соединения следующей формулы (I):

где каждый RA, RB, RC, RD, RE, RF, RG и RH независимо представляет собой атом водорода или алкильную группу, и ALK представляет собой четырехвалентную алифатическую углеводородную группу;

(2) резиновой смеси, описанной в приведенном выше п. (1), где полимерная смесь содержит модифицированный полимер, в котором модифицирована основная цепь;

(3) резиновой смеси, описанной в приведенных выше пп. (1) или (2), где содержание полимерной смеси составляет от 0,5 до 100 масс. ч., предпочтительно от 3 до 100 масс. ч., более предпочтительно от 10 до 25 масс. ч., и содержание диоксида кремния составляет от 5 до 150 масс. ч., предпочтительно от 15 до 100 масс. ч., более предпочтительно от 30 до 75 масс. ч. на 100 масс. ч. каучукового компонента;

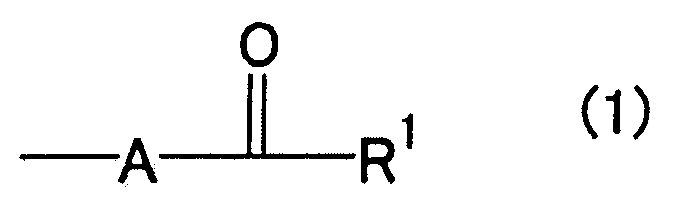

(4) резиновой смеси, описанной в любом из приведенных выше пп. (1)-(3), где полимерная смесь содержит модифицированный полимер, включающий модифицированную группу, представленную следующей формулой (1):

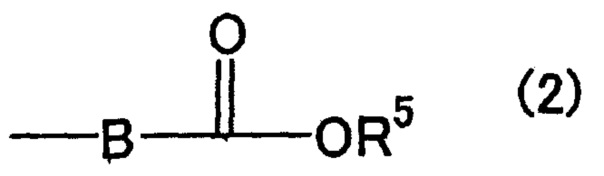

где А представляет собой углеводородную группу с одинарной связью или двухвалентную насыщенную или ненасыщенную углеводородную группу; R1 представляет собой OR4 или группу, представленную приведенной ниже формулой (2), и R4 представляет собой атом водорода или одновалентную насыщенную или ненасыщенную углеводородную группу, при этом формула (2) является следующей:

где В представляет собой двухвалентную насыщенную или ненасыщенную углеводородную группу, и R5 представляет собой атом водорода или одновалентную насыщенную или ненасыщенную углеводородную группу,

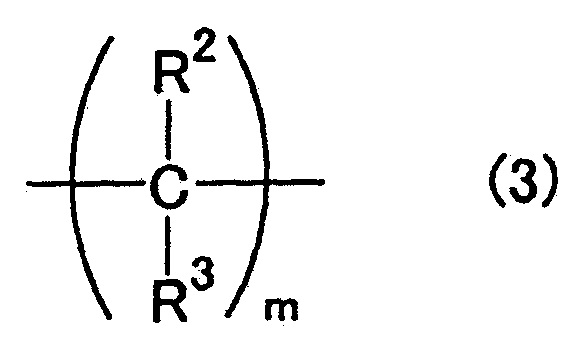

(5) резиновой смеси, описанной в приведенном выше п. (4), где А соответствует следующей формуле (3):

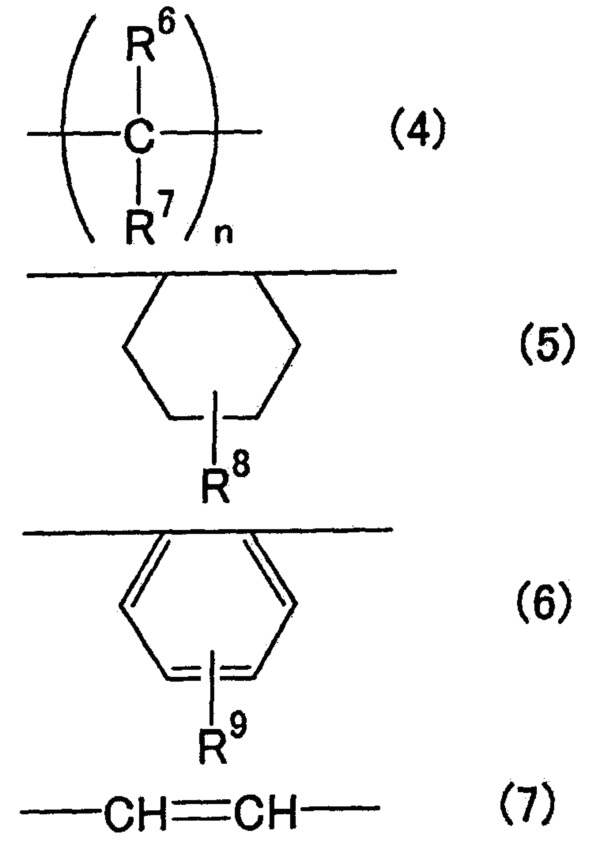

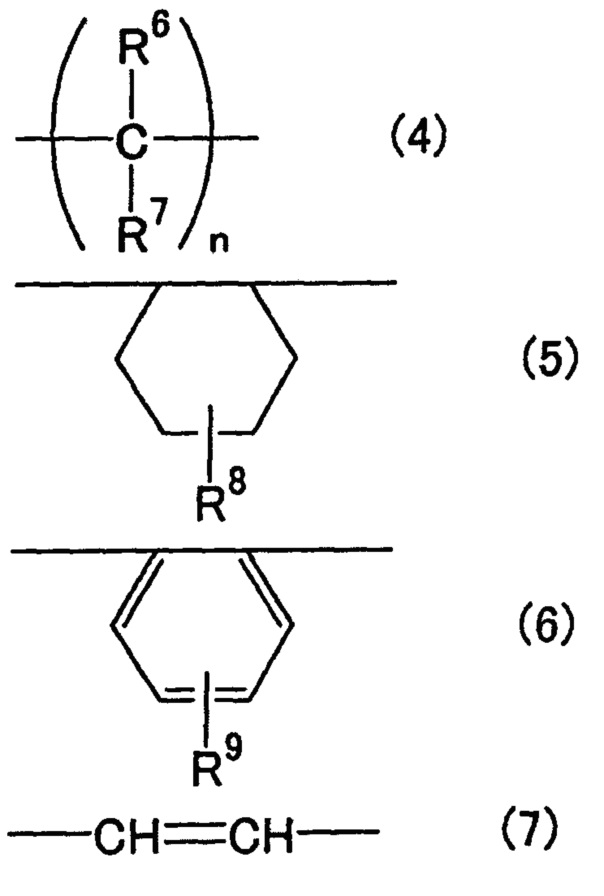

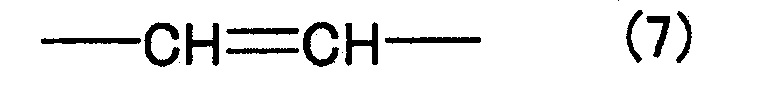

где m является целым числом от 0 до 6, и каждый R2 и R3 независимо представляет собой атом водорода, C1-2 углеводородную группу или арильную группу, и В соответствует любой из следующих формул (4)-(7):

где n является целым числом 2 или 3; каждый R6 и R7 независимо представляет собой атом водорода или C1-18 углеводородную группу; R8 представляет собой атом водорода или метильную группу, и R9 представляет собой атом водорода или C1-4 углеводородную группу;

(6) резиновой смеси, описанной в любом из приведенных выше пп. (1)-(5), где полимерная смесь содержит модифицированную группу в количестве не менее 0,1 группы в среднем на молекулу полимера, составляющего полимерную смесь;

(7) резиновой смеси, описанной в любом из приведенных выше пп. (1)-(6), где полимер в полимерной смеси является полимером стирола, бутадиеновым полимером или бутадиен-стирольным полимером;

(8) резиновой смеси, описанной в приведенном выше п. (7), где бутадиен-стирольный полимер имеет содержание стирола от 5 до 45 масс. %, предпочтительно от 10 до 35 масс. %;

(9) резиновой смеси для шин, состоящей из резиновой смеси, описанной в любом из приведенных выше пп. (1)-(8), и

(10) пневматической шине, выполненной из резиновой смеси, описанной в любом из приведенных выше пп. (1)-(9).

В настоящем изобретении предложена резиновая смесь, в частности резиновая смесь для шин, которая, в случае использования диоксида кремния в качестве усиливающего наполнителя, позволяет дополнительно улучшить сопротивление абразивному износу без ухудшения эффективности использования топлива. В настоящем изобретении также предложена пневматическая шина, выполненная с использованием этой резиновой смеси.

Резиновая смесь

Резиновая смесь по настоящему изобретению представляет собой резиновую смесь, содержащую полимерную матрицу, полученную посредством модифицирования полимера, состоящего по меньшей мере из одного из сопряженного диенового соединения и ароматического винилового соединения, соединением, содержащим по меньшей мере одну из сложноэфирной группы и карбоксильной группы; по меньшей мере один из тетрааминов и диоксид кремния, причем полимерная смесь имеет среднемассовую молекулярную массу от 1,0⋅103 до 1,0⋅105, и тетраамины представляют собой соединения следующей формулы (I):

где каждый RA, RB, RC, RD, RE, RF, RG и RH независимо представляет собой атом водорода или алкильную группу, и ALK представляет четырехвалентную алифатическую углеводородную группу.

Полимерная смесь

Вышеуказанную полимерную смесь получают посредством осуществления взаимодействия части или всего полимера, состоящего по меньшей мере из одного из сопряженного диенового соединения и ароматического винилового соединения, соединением, содержащим по меньшей мере одну из сложноэфирной группы и карбоксильной группы (модифицирующий агент). Полимерная смесь содержит модифицированные полимеры, которые представляют собой продукт реакции с модифицирующим агентом, и возможно немодифицированный полимер, который не был приведен во взаимодействие с модифицирующим агентом. Полимерная смесь имеет определенную среднемассовую молекулярную массу.

В качестве вышеуказанного полимера, состоящего по меньшей мере из одного из сопряженного диенового соединения и ароматического винилового соединения предпочтительным является сополимер, состоящий из сопряженного диенового соединения и ароматического винилового соединения, поскольку можно получить удовлетворительную энергетическую эффективность и сопротивление абразивному износу.

Примеры сопряженного диенового соединения включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 2-фенил-1,3-бутадиен, 1,3-гексадиен и т.п. Их можно использовать отдельно или в сочетании двух или более соединений. Среди них, с практической точки зрения, например, из-за легкой доступности мономера, предпочтительными являются 1,3-бутадиен и изопрен, и 1,3-бутадиен является более предпочтительным.

Примеры ароматического винилового соединения включают стирол, α-метилстирол, 1-винил нафтален, 3-винилтолуол, этилвинилбензол, дивинилбензол, 4-циклогексилстирол, 2,4,6-триметилстирол и т.п. Их можно использовать отдельно или в сочетании двух или более соединений. Среди них, с практической точки зрения, например, из-за легкой доступности мономера, стирол является особенно предпочтительным.

Указанная полимерная смесь может быть получена посредством осуществления взаимодействия части или всей концевой группы или основной цепи полимера, полученного полимеризацией по меньшей мере одного из сопряженного диенового соединения и ароматического винилового соединения, с вышеуказанным модифицирующим агентом. Конкретный способ получения, например, является таким, как изложено ниже.

Способ полимеризации по меньшей мере одного из сопряженного диенового соединения и ароматического винилового соединения не ограничен особым образом, и полимеризацию можно проводить любым традиционно известным способом. Конкретным примером является способ, в котором по меньшей мере одно из сопряженного диенового соединения и ароматического винилового соединения подвергают анионной полимеризации в органическом растворителе, инертном для реакции, например, в углеводородном растворителе, таком как алифатическое, алициклическое или ароматическое соединение углеводорода, в присутствии литийорганического соединения в качестве инициатора полимеризации и возможно, рандомизатора.

Углеводородный растворитель не ограничен особым образом, но C3-8 углеводород является предпочтительным, и его примеры включают пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентен, 2-пентен, 1-гексен, 2-гексен, бензол, толуол, ксилол, этилбензол и т.п.

Соединения, содержащие С2-20 алкильную группу, являются предпочтительными в качестве литийорганического соединения, и их примеры включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутил-фениллитий, 4-фенил-бутиллитий, циклогексиллитий, циклопентиллитий, продукт реакции диизопропенилбензол и бутиллитий и т.п. Среди них, с точки зрения легкой доступности, безопасности и т.п., н-бутиллитий или втор-бутиллитий являются предпочтительными.

Указанный выше рандомизатор относится к соединению, предназначенному для регулирования микроструктуры сопряженной диеновой части сополимера (например, увеличение количества 1,2-связей бутадиена) и структурного распределения звеньев мономера в сополимере (например, рандомизация бутадиеновых звеньев или стирольных звеньев в сополимере бутадиена и стирола). Рандомизатор не ограничен особым образом и может представлять собой любое традиционно известное соединение, которое обычно используют в качестве рандомизатора. Его примеры включают простые эфиры и третичные амины, такие как диметоксибензол, тетрагидрофуран, диметоксиэтан, дибутиловый эфир диэтиленгликоля, диметиловый эфир диэтиленгликоля, бистетрагидрофурилпропан, триэтиламин, пиридин, N-метилморфолин, N,N,N',N'-тетраметилэтилендиамин, 1,2-дипиперидиноэтан и т.п. Кроме того, можно также использовать соли калия, такие как трет-амилат калия, трет-бутоксид калия и т.п., и соли натрия, такие как трет-амилат натрия и т.п.

Количество используемого рандомизатора предпочтительно составляет не менее 0,01 молярного эквивалента, более предпочтительно не менее 0,05 молярного эквивалента на моль инициатора полимеризации. Если количество используемого рандомизатора составляет менее 0,01 молярного эквивалента, эффект от добавления рандомизатора является незначительным и рандомизатор плохо влияет на рандомизацию. С другой стороны, количество используемого рандомизатора предпочтительно составляет не более 1000 молярных эквивалентов, более предпочтительно не более 500 молярных эквивалентов на моль инициатора полимеризации. Если количество используемого рандомизатора составляет более 1000 молярного эквивалента, скорость реакции мономеров сильно изменяется и рандомизатор плохо влияет на рандомизацию в обратном направлении.

Способ полимеризации не ограничен особым образом, и можно использовать любой из таких способов, как способ полимеризации в растворе, способ полимеризации в газовой фазе и способ полимеризации в массе. В частности, способ полимеризации в растворе является предпочтительным с точки зрения свободы построения полимера, технологичности и т.п. Более того, полимеризацию можно выполнять периодическим или непрерывным способом.

В случае полимеризации в растворе, концентрация мономера в растворе (сумма количества сопряженного диенового соединения и ароматического винилового соединения) предпочтительно составляет не менее 5 масс. %, более предпочтительно не менее 10 масс. %. Если концентрация мономера в растворе составляет менее 5 масс. %, количество получаемого сополимера становится небольшим, и возрастает стоимость. С другой стороны, концентрация мономера в растворе предпочтительно составляет не более 50 масс. %, более предпочтительно не более 30 масс. %. Если концентрация мономера в растворе составляет более 50 масс. %, раствор может иметь излишне высокую вязкость, и его трудно перемешивать и полимеризовать.

Затем полимер, полученный как описано выше, модифицируют соединением (модифицирующим агентом), содержащим по меньшей мере одну из сложноэфирной группы и карбоксильной группы, с получением полимерной смеси.

В соединении, содержащем по меньшей мере одну из сложноэфирной группы и карбоксильной группы, сложноэфирная группа относится к группе, представленной -O-C(=O)-R или -C(=O)-O-R (R: одновалентная насыщенная или ненасыщенная углеводородная группа), а карбоксильная группа относится к группе, представленной -С(=O)-О-Н.

Модифицирующий агент не ограничен особым образом, при условии, что он является соединением, содержащим по меньшей мере одну из сложноэфирной группы и карбоксильной группы в качестве функциональной группы, и его примеры включают метилбромацетат, этилбромацетат, изопропилбромацетат, трет-бутилбромацетат, бензилбромацетат, бутил-2-метилбромацетат, трет-бутил-2-метилбромацетат, этил-2,2-диметилбромацетат, трет-бутил-2,2-диметилбромацетат, этил-2-диэтилбромацетат, метил-2-фенилбромацетат, метил-3-бромпропаноат, этил-3-бромпропаноат, метил-2-метил-3-бромпропаноат, метил-4-бромбутаноат, этил-4-бромбутаноат, метил-2-метил-4-хлорбутаноат, этил-6-бромгексаноат, этил-5-бромпентаноат, метилцианоформиат, метилхлорформиат, этилхлорформиат, изопропилхлорформиат, изобутилхлорформиат, трет-бутилхлорформиат, пентилхлорформиат, гексилхлорформиат, гептилхлорформиат, октилхлорформиат, децилхлорформиат, додецилхлорформиат, гексадецилхлорформиат, фенилхлорформиат, бензилхлорформиат, янтарный ангидрид, бутилянтарный ангидрид, ангидрид 1,2-циклогександикарбоновой кислоты, децилянтарный ангидрид, додецилянтарный ангидрид, гексадецилянтарный ангидрид, ангидрид 4-метилциклогексан-1,2-дикарбоновой кислоты, октадецилянтарный ангидрид, н-октилянтарный ангидрид, н-тетрадецилянтарный ангидрид, глутаровый ангидрид, 1,1-циклопентандиуксусный ангидрид, 3,3-диметилглутаровый ангидрид, 2,2-диметилглутаровый ангидрид, 3-метилглутаровый ангидрид, 4-трет-бутилфталевый ангидрид, 4-метилфталевый ангидрид, 3-метилфталевый ангидрид, трет-бутилакрилат, метилакрилат, этилакрилат, малеиновый ангидрид, акриловую кислоту, метакриловую кислоту, итаконовую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, цитраконовую кислоту и т.п. Среди этих соединений трет-бутилакрилат, метилцианоформиат, ангидрид 4-метилцилогексан-1,2-дикарбоновой кислоты и малеиновый ангидрид являются предпочтительными.

Способ модификации вышеуказанными соединениями не ограничен особым образом, и может включать способ приведения вышеуказанного полимера и вышеуказанного соединения в контакт друг с другом. Например, часть или все концевые группы полимера можно модифицировать посредством добавления определенного модифицирующего агента в раствор полимера с реакционноспособными концевыми группами, полученного посредством вышеуказанной анионной полимеризации, и перемешиванием смеси при заданной температуре в течение заданного времени. Альтернативно, часть или все концевые группы полимера модифицируют после добавления определенного агента обрыва цепи в раствор полимера с реакционноспособными концевыми группами, полученного посредством вышеуказанной анионной полимеризации, для временного прерывания реакции с получением полимера, обработку смеси реагентом, таким как радикальный инициатор, добавление определенного модифицирующего агента и перемешивание смеси при заданной температуре в течение заданного времени.

В реакции модифицирования, для удовлетворительного модифицирования, добавляемое количество модифицирующего агента предпочтительно составляет не менее 0,001 масс. ч., более предпочтительно не менее 1 масс. ч. и предпочтительно не более 200 масс. ч., более предпочтительно не более 50 масс. ч., еще более предпочтительно не более 10 масс. ч. на 100 масс. ч. полимера.

Температуру и время реакции модифицирования можно установить надлежащим образом, но обычно температура составляет от 0 до 50°C (предпочтительно от 20°C до 40°C), а время составляет от 5 мин до 6 ч. Способ перемешивания не ограничен особым образом, и можно использовать любой известный способ. Обычно для прерывания реакции полимеризации после модифицирования добавляют воду, спирт, кислоту и т.п. Кроме того, можно добавлять известный противостаритель, при необходимости. Полученную таким образом смесь сушат, и можно получить готовую полимерную смесь.

Примеры полимерной смеси, полученной как описано выше, включают модифицированный полимер, содержащий модифицированную группу, представленную приведенной ниже формулой (1), которая образована из модифицирующего агента (соединение, содержащее по меньшей мере одну из сложноэфирной группы и карбоксильной группы), и многомер, такой как димер или тример модифицированного полимера, где формула (1) является следующей:

где А представляет собой углеводородную группу с одинарной связью или двухвалентную насыщенную или ненасыщенную углеводородную группу; R1 представляет собой OR4 или группу, представленную приведенной ниже формулой (2), и R4 представляет собой атом водорода или одновалентную насыщенную или ненасыщенную углеводородную группу, где формула (2) является следующей:

где В представляет собой двухвалентную насыщенную или ненасыщенную углеводородную группу, и R5 представляет собой атом водорода или одновалентную насыщенную или ненасыщенную углеводородную группу,

А не ограничен особым образом, при условии, что он представляет собой углеводородную группу с одинарной связью или двухвалентную насыщенную или ненасыщенную углеводородную группу, и его примеры включают линейную, разветвленную или циклическую алкиленовую группу, алкенильную группу, ариленовую группу и т.п. Среди них, в связи с тем, что можно получить превосходные характеристики эффективности использования энергии и сопротивления абразивному износу, предпочтительной является группа формулы (3):

где m является целым числом от 0 до 6; a R2 и R3 являются одинаковыми или различными и независимо представляют собой атом водорода, C1-2 углеводородную группу или арильную группу.

В формуле m является целым числом от 0 до 6, предпочтительно, целым числом от 0 до 2.

Примеры C1-2 углеводородной группы для R2 и R3 включают метильную группу, этильную группу и т.п. Примеры арильной группы для R2 и R3 включают фенильную группу, бензильную группу и т.п.

Одновалентная насыщенная или ненасыщенная углеводородная группа для R4 не ограничена особым образом, и ее примеры включают линейную, разветвленную или циклическую алкильную группу, алкенильную группу, арильную группу и т.п. Среди них C1-2 углеводородная группа является предпочтительной, и ее примеры включают алкильную группу, такую как метильная группа, этильная группа, пропильная группа, бутильная группа, пентильная группа, гексильная группа, гептильная группа, октильная группа, децильная группа, додецильная группа, гексадецильная группа и т.п.; и арильную группу, такую как фенильная группа, бензильная группа и т.п.

В не ограничен особым образом, при условии что он представляет собой двухвалентную насыщенную или ненасыщенную углеводородную группу, и ее примеры включают группы, указанные для А. Среди них группа, представленная любой из следующих формул (4)-(7), является предпочтительной, группа, представленная формулой (5) или (7), является более предпочтительной и группа, представленная формулой (5), является еще более предпочтительной, где формулы (4)-(7) являются следующими:

где n является целым числом 2 или 3; R6 и R7 являются одинаковыми или различными и представляют собой атом водорода или C1-18 углеводородную группу; R8 представляет собой атом водорода или метильную группу, и R9 представляет собой атом водорода или C1-4 углеводородную группу;

Примеры C1-18углеводородной группы для R6 и R7 включают алкильную группу, такую как метильная группа, этильная группа, пропильная группа, бутильная группа, пентильная группа, гексильная группа, гептильная группа, октильная группа, децильная группа, додецильная группа, гексадецильная группа, и т.п., и арильную группу, такую как фенильная группа, бензильная группа и т.п.

R8 предпочтительно является метильной группой.

Примеры C1-4 углеводородной группы для R9 включают метильную группу, этильную группу, пропильную группу, бутильную группу и т.п.

Одновалентная насыщенная или ненасыщенная углеводородная группа для R5 не ограничена особым образом, и ее примеры включают такие углеводородные группы, как указано для R4, например, C1-6 углеводородную группу, такую как метильная группа, этильная группа, пропильная группа, бутильная группа, пентильная группа, гексильная группа и т.п. R5 предпочтительно является атомом водорода.

Например, когда используют метилцианоформиат в качестве модифицирующего агента (соединение, содержащее по меньшей одну из сложноэфирной группы и карбоксильной группы), можно получить модифицированный полимер, содержащий модифицированную группу, представленную приведенной ниже формулой (8). Когда используют трет-бутилакрилат, 4-метилцилогексан-1,2-дикарбоновый ангидрид и малеиновый ангидрид, может быть получен модифицированный полимер, содержащий модифицированную группу, представленную приведенной ниже формулой (9), приведенными ниже формулами (10) и (11) и приведенной ниже формулой (12), соответственно. Следует отметить, что в приведенных ниже формулах Е представляет собой остаточную часть, которая является частью, полученной исключением части модифицированной группы из модифицированного полимера, состоящего по меньшей мере из одного из сопряженного диенового соединения и ароматического винилового соединения.

Полимерная матрица, полученная как описано выше, предпочтительно содержит модифицированную группу в количестве не менее 0,1 группы в среднем на молекулу полимера, составляющего полимерную матрицу, т.е. не менее 10% полимера, составляющего полимерную матрицу, модифицировано вышеуказанным соединением. Следует отметить, что среднее число модифицированных групп (количество модифицированных групп) на молекулу полимера в данном документе измеряют методом, описанным далее в примерах.

Среднемассовая молекулярная масса (Mw) смеси полимера составляет не менее 1,0⋅103 и предпочтительно составляет не менее 2,0⋅103, более предпочтительно не менее 4,0⋅103. Если Mw составляет менее 1,0⋅103, не только могут возрастать потери на гистерезис, которые затрудняют достижение достаточной эффективности использования топлива, но также ухудшается сопротивление абразивному износу и, кроме того, возрастает растекание. Mw составляет не более 1,0⋅105 и предпочтительно не более 1,0⋅104, более предпочтительно не более 6,0⋅103. Если Mw смеси полимера составляет не более 1,0⋅105, происходит ухудшение обрабатываемости. Следует отметить, что среднемассовую молекулярную массу Mw в данном документе измеряют методом, описанным далее в примерах.

Содержание стирола в полимерной смеси предпочтительно составляет не менее 5 масс. %, более предпочтительно не менее 10 масс. %. Если содержание стирола составляет менее 5 масс. %, не может быть получена удовлетворительная характеристика сцепления с дорожным покрытием. С другой стороны, содержание стирола предпочтительно составляет не более 45 масс. %, более предпочтительно не более 35 масс. %. Если содержание стирола составляет более 45 масс. %, эффективность использования энергии может ухудшаться. Следует отметить, что содержание стирола в данном документе измеряют методом, описанным далее в примерах.

Содержание полимерной смеси на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 0,5 масс. ч., более предпочтительно не менее 3 масс. ч., еще более предпочтительно не менее 10 масс. ч. С другой стороны, указанное содержание предпочтительно составляет не более 100 масс. ч., более предпочтительно не более 25 масс. ч. Если содержание полимерной смеси составляет менее 0,5 масс. ч., эффективность использования энергии и сопротивление абразивному износу не могут быть улучшены в достаточной степени. Если указанное содержание составляет более 100 масс. ч., может возрастать растекание и, кроме того, возрастает стоимость.

Каучуковый компонент

Примеры каучукового компонента, который можно использовать в настоящем изобретении, включают диеновые каучуки, такие как натуральный каучук (НК), бутадиеновый каучук (БК), бутадиен-стирольный каучук (БСК), бутадиенакрилонитрильный каучук (БНК), хлоропреновый каучук (ХК), бутиловый каучук (ИИК), бутадиен-изопрен-стирольный каучук (БИСК) и т.п. Среди них, в связи с тем, что можно получить благоприятный баланс характеристик сцепления с дорожным покрытием и сопротивления абразивному износу, предпочтительно использование НК, БК и БСК и более предпочтительно использование БСК. Кроме того, совместное использование НК и БСК, БК и БСК, и НК, БК и БСК также является предпочтительным.

БСК не ограничен особым образом, и например, можно использовать полимеризованный в эмульсии бутадиен-стирольный каучук (Э-БСК), полимеризованный в растворе бутадиен-стирольный каучук (Р-БСК) и т.п. Среди них Р-БСК является предпочтительным, поскольку эффективность использования энергии и сопротивление абразивному износу могут быть успешно улучшены.

Содержание стирола в БСК предпочтительно составляет не менее 10 масс. %, более предпочтительно не менее 15 масс. %. С другой стороны, содержание стирола предпочтительно составляет не более 50 масс. %, более предпочтительно не более 30 масс. %. Когда содержание стирола находится в вышеуказанном диапазоне, могут быть получены удовлетворительные характеристики эффективности использования энергии и сопротивления абразивному износу. Следует отметить, что содержание стирола измеряют таким же образом, как в методе, описанном далее в примерах.

Содержание БСК на 100 масс. % каучукового компонента предпочтительно составляет не менее 80 масс. %, более предпочтительно не менее 90 масс. %, еще более предпочтительно 100 масс. %, поскольку можно получить благоприятный баланс эффективности использования энергии и сопротивления абразивному износу.

Тетраамины

Соединения, представленные следующей формулой (I) можно использовать в качестве тетрааминов, где формула (I) является следующей:

где каждый RA, RB, RC, RD, RE, RF, RG и RH независимо представляет собой атом водорода или алкильную группу, и ALK представляет собой четырехвалентную алифатическую углеводородную группу. Данные соединения можно использовать отдельно или в сочетании двух или более соединений.

При этом алкильная группа может представлять собой как линейную алкильную группу, так и разветвленную алкильную группу, и предпочтительно она является C1-6 алкильной группой, более предпочтительно C1-4 алкильной группой, еще более предпочтительно C1 алкильной группой. Четырехвалентная алифатическая углеводородная группа относится к углеводородной группе, в которой четыре атома водорода удаляют из цепочечного или циклического неароматического углеводорода. В данном случае, цепочечный углеводород может представлять собой как линейный, так и разветвленный углеводород, и как насыщенный, так и ненасыщенный углеводород, и циклический углеводород может представлять собой насыщенный или ненасыщенный углеводород. Алифатический углеводород также включает углеводород, состоящий из сочетания цепочечного углеводорода и циклического углеводорода. Количество атомов углерода в алифатическом углеводороде предпочтительно составляет от 1 до 6, более предпочтительно от 1 до 4, еще более предпочтительно от 1 до 2, наиболее предпочтительно 2.

В тетрааминах (I) RA, RB, RC, RD, RE или RF предпочтительно является метильной группой.

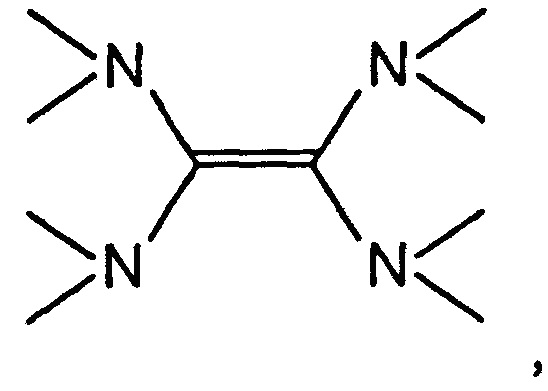

Конкретные примеры тетрааминов (I) включают:

а именно тетракис(диметиламино)этилен;

а именно тетракис(диметиламино)этан;

а именно тетрааминометан и т.п. Среди них тетракис(диметиламино)этилен является предпочтительным.

Содержание тетрааминов (I) на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 0,1 масс. ч., более предпочтительно не менее 0,5 масс. ч., еще более предпочтительно не менее 1,0 масс. ч. Если указанное содержание составляет менее 0,1 масс. ч., скорость вулканизации может быть невысокой и ухудшается обрабатываемость в ходе вулканизации. С другой стороны, содержание предпочтительно составляет не более 20 масс. ч., более предпочтительно не более 10 масс. ч. Если содержание составляет более 20 масс. ч., скорость вулканизации может слишком возрасти и ухудшается обрабатываемость в ходе экструдирования.

Диоксид кремния

Примеры диоксида кремния включают диоксид кремния, приготовленный посредством «сухой» технологии (кремниевый ангидрид), диоксид кремния приготовленный посредством «влажной» технологии (водная кремниевая кислота) и т.п. Диоксид кремния, приготовленный посредством «влажной» технологии является предпочтительным, поскольку он содержит большее количество силанольных групп.

Удельная площадь поверхности, измеренная из адсорбции азота, (N2SA), диоксида кремния предпочтительно составляет не менее 50 м2/г, более предпочтительно не менее 80 м2/г, еще более предпочтительно не менее 150 м2/г. Если N2SA составляет менее 50 м2/г, усиливающий эффект может быть невелик, и нельзя достичь достаточного сопротивления абразивному износу. С другой стороны, N2SA предпочтительно составляет не более 300 м2/г, более предпочтительно не более 250 м2/г, еще более предпочтительно не более 200 м2/г. Если N2SA составляет более 300 м2/г, диспергируемость диоксида кремния не является удовлетворительной, потери на гистерезис возрастают и эффективность использования энергии ухудшается. Следует отметить, что N2SA диоксида кремния в данном документе измеряют методом БЕТ, в соответствии с ASTM D3037-93.

Содержание диоксида кремния на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 5 масс. ч., более предпочтительно не менее 15 масс. ч., еще более предпочтительно не менее 30 масс. ч. Если указанное содержание составляет менее 5 масс. ч., усиливающий эффект может быть невелик и, следовательно, трудно получить достаточное сопротивление усталости при изгибе и сопротивление абразивному износу. С другой стороны, указанное содержание предпочтительно составляет не более 150 масс. ч., более предпочтительно не более 100 масс. ч., еще более предпочтительно не более 70 масс. ч. Если указанное содержание составляет более 150 масс. ч., обрабатываемость и диспергируемость могут быть неудовлетворительными, и ухудшается сопротивление абразивному износу.

Силановый связующий агент

Предпочтительно резиновая смесь по настоящему изобретению включает силановый связующий агент совместно с диоксидом кремния. Примеры силанового связующего агента включают сульфидные силановые связующие агенты, силановые связующие агенты с меркаптогруппами, виниловые силановые связующие агенты, силановые связующие агенты с аминогруппами, силановые связующие агенты с глицидоксигруппами, силановые связующие агенты с нитрогруппами, силановые связующие агенты с хлорными группами и т.п. Среди них, с точки зрения эффекта улучшения усиливающих свойств и т.п., бис(3-триэтоксисилилпропил)дисульфид, бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилилпропилбензотиазолилтетрасульфид являются предпочтительными. Содержание силанового связующего агента на 100 масс. ч. диоксида кремния предпочтительно составляет не менее 1 масс. ч., более предпочтительно не менее 4 масс. ч. Если указанное содержание составляет менее 1 масс. ч., может повышаться вязкость невулканизированной резиновой смеси и ухудшаться обрабатываемость. С другой стороны, содержание предпочтительно составляет не более 20 масс. ч., более предпочтительно не более 12 масс. ч. Если указанное содержание составляет более 20 масс. ч., можно не получить соизмеримый с вводимым количеством эффект от добавления силанового связующего агента, и возрастет стоимость.

Другие вещества, добавляемые в смесь

Резиновая смесь по настоящему изобретению может подходящим образом включать, помимо указанных выше компонентов, добавляемые в смесь вещества, обычно используемые при получении резиновой смеси, и их примеры включают сажу, противостарители, стеариновую кислоту, оксид цинка, вулканизирующий агент, ускоритель вулканизации, масло и т.п.

Содержание масла на 100 масс. ч. каучукового компонента предпочтительно составляет не более 5 масс. ч., более предпочтительно не более 1 масс. ч., и резиновая смесь по настоящему изобретению может не содержать масло.

Получение резиновой смеси

Резиновую смесь по настоящему изобретению можно получать посредством обычно используемого способа. То есть, резиновая смесь по настоящему изобретению может быть получена посредством смешивания вышеуказанных компонентов с использованием смесителя Бенбери, месильной машины, открытых валков и т.п., с последующей вулканизации. Резиновую смесь по настоящему изобретению можно подходящим образом использовать для различных элементов шины, и благодаря большому вкладу в эффективность использования энергии, предпочтительно использовать ее для протектора и боковины, а благодаря большому вкладу в сопротивление абразивному износу, также предпочтительно использовать для проектора.

Пневматическая шина

Пневматическую шину по настоящему изобретению можно получить посредством обычно используемого способа с применением вышеуказанной резиновой смеси. То есть, резиновую смесь, составленную из вышеуказанных компонентов, формуют посредством экструзии с получением формы различных элементов шины в невулканизированном состоянии, собирают на станке для сборки шин с другими элементами шины, получая невулканизированную шину посредством обычно используемых способов. Затем данную невулканизированную шину подвергают термической обработке под давлением в вулканизаторе с получением шины. Полученную шину надувают с получением пневматической шины.

Пример

Настоящее изобретение описано подробно посредством примеров, но не ограничено этими примерами.

Пример получения

Химические вещества, используемые для синтеза и полимеризации перечислены ниже. Химические вещества очищают традиционными способами, при необходимости.

н-Гексан: продукт, выпускаемый KANTO CHEMICAL CO., INC.

1,3-бутадиен: продукт, выпускаемый Takachiho Chemical Industrial Co., Ltd.

Стирол: продукт, выпускаемый KANTO CHEMICAL CO., INC.

ТМЭДА: тетраметилэтилендиамин, выпускаемый KANTO CHEMICAL CO., INC.

1,6 M BuLi: 1,6 М н-бутиллитий в гексане, выпускаемый KANTO CHEMICAL CO., INC.

2,6-Ди-трет-бутил-п-крезол: продукт, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

АИБН: 2,2'-азобис(изобутиронитрил)

Модифицирующий агент (1): малеиновый ангидрид, выпускаемый Tokyo Chemical Industry Co., Ltd.

Пример 1 получения (синтез полимеров с (1) по (4))

Автоклав с мешалкой объемом 3 л продували в достаточной степени азотом и затем загружали н-гексан, 1,3-бутадиен, стирол и тетраметилэтилендиамин в соответствии с составом, представленным в таблице 1, и температуру в автоклаве доводили до 25°C. Затем в автоклав добавляли 1,6 М раствор н-бутиллития в гексане, и смесь полимеризовали в условиях повышенной температуры (30°C) в течение 60 мин до достижения степени конверсии мономеров, составляющей 99%. После этого полученный реакционный раствор обрабатывали метанолом и к нему добавляли 1,5 г 2,6-ди-трет-бутил-п-крезола в качестве противостарителя, с последующей сушкой для получения полимеров (1)-4) (сополимеров бутадиена и стирола).

Пример 2 получения (синтез полимерных смесей (1)-12))

В соответствии с составом, представленным в таблице 2, в каждый из полученных полимеров (1)-(4), н-гексан и АИБН загружали в емкость и температуру в емкости доводили до 60°C. Затем в емкость добавляли модифицирующий агент (малеиновый ангидрид) и смесь перемешивали в течение часа. Поученный реакционный раствор обрабатывали метанолом и к нему добавляли 1,5 г 2,6-ди-трет-бутил-п-крезола в качестве противостарителя, с последующей сушкой для получения полимерных смесей (1)-(12) (модифицированных сополимеров бутадиена и стирола).

Для полученных полимеров и полимерных смесей определяли характеристики описанными ниже методами. Результаты представлены в таблицах 1 и 2.

Измерение содержания стирола

Измеряли1Н-ЯМР спектр при температуре 25°C с помощью устройства 400 ЯМР JEOL JNM-A. Из полученного спектра определяли отношение количества протонов фенила из стирольного звена при от 6,5 до 7,2 ppm (частей на миллион) к количеству протонов винила из бутадиенового звена при от 4,9 до 5,4 ppm, и исходя из этого отношения определяли содержание стирола.

Измерение среднемассовой молекулярной массы Mw

Среднемассовую молекулярную массу Mw определяли с помощью гельпроникающей хроматографии (ГПХ) (прибор серии ГПХ-8000, выпускаемый Tosoh Corporation; детектор: дифференциальный рефрактометр; колонка: TSKGEL SUPERMULTIPORE HZ-M, выпускаемая Tosoh Corporation) и калибровали с помощью полистирольных стандартов.

Измерение количества модифицированных групп

Измерение количества модифицированных групп на молекулу: посредством титрования.

Образцы: Полимерные смеси (1)-(12).

Отмеряли 0,1 г КОН и добавляли в измерительную колбу объемом 100 мл, и колбу заполняли МеОН до отмеченной линии, с получением раствора КОН. Затем отмеряли 0,5 г образца и растворяли в 30 мл толуола. В полученный раствор образца добавляли одну каплю фенолфталеина и затем заранее приготовленный раствор КОН добавляли по капле в раствор для проведения титрования. Концентрация кислоты, определяемую посредством расчета, соответствовала количеству модифицированных групп.

Примеры и сравнительные примеры

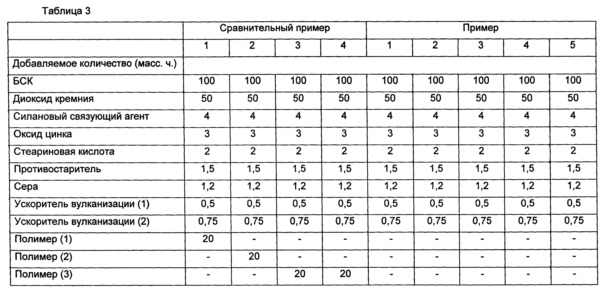

Ниже описаны химические вещества, используемых в примерах и сравнительных примерах.

БСК: NS116 (содержание стирола: 22 масс. %, содержание винила: 65 масс. %), выпускаемый ZEON Corporation.

Диоксид кремния: Ultrasil VN3 (N2SA: 175 м2/г), выпускаемый Evonik Degussa GmbH

Силановый связующий агент: Si266 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемый Evonik Degussa GmbH

Оксид цинка: оксид цинка №1, выпускаемый Mitsui Mining and Smelting Co., Ltd.

Стеариновая кислота: стеариновая кислота «Tsubaki», выпускаемая NOF CORPORATION

Противостаритель: Antigene 6C (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), выпускаемый Sumitomo Chemical Co., Ltd.

Сера: порошок серы, выпускаемый TSURUMI CHEMICAL INDUSTRY CO., LTD

Ускоритель вулканизации (1): Nocceler NS (N-трет-бутил-2-бензотиазолилсульфенамид), выпускаемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD

Ускоритель вулканизации (2): Nocceler D (N,N'-дифенилгуанидин), выпускаемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD

Полимеры (1)-(3): полимеры, синтезированные в примере 1 получения

Полимерные смеси (1)-(12): полимерные смеси, синтезированные в примере 2 получения.

Тетраамины (1): тетракис(диметиламин)этилен, выпускаемый Tokyo Chemical Industry Co., Ltd.

В соответствии с составом, представленным в таблице 3, все химические вещества, кроме серы и ускорителей вулканизации, вымешивали в смесителе Бенбери объемом 1,7 л с получением вымешенного продукта. Затем добавляли серу и ускорители вулканизации к полученному вымешанному продукту, и смесь вымешивали на открытых валках с получением невулканизированной резиновой смеси. Полученную невулканизированную резиновую смесь вулканизировали под давлением при температуре 170°C в течение 15 мин с получением вулканизированного продукта. Более того, полученную невулканизированную резиновую смесь формовали в форме протектора, собирали с другими элементами шины с получением невулканизированной шины, которую затем вулканизировали под давлением в течение 10 мин в условиях 170°C, получая шину для испытаний (размер шины: 195/65R15). Для полученных невулканизированных продуктов и шин для испытаний определяли характеристики описанными методами, и результаты представлены в таблице 3.

Показатель сопротивления абразивному износу

Абразивный износ по Ламбурну измеряли с помощью испытательной машины Ламбурна для измерения абразивного износа в условиях температуры 20°C, скорости проскальзывания 20% и времени испытаний 2 мин. Далее объемные потери рассчитывали из измеренного абразивного износа по Ламбурну, и объемные потери для каждого соединения (вулканизированного продукта) выражали с помощью показателя, согласно представленной ниже расчетной формуле, принимая объемные потери сравнительного примера 1 за 100. Чем больше показатель абразивного износа Ламбурна, тем лучше сопротивление абразивному износу.

(Показатель сопротивления абразивному износу) = (Объем потерь сравнительного примера 1) / (Объем потерь каждого соединения) × 100

Показатель (1) эффективности использования энергии

Тангенс угла потерь (tanδ) для каждого соединения (вулканизированного продукта) измеряли в следующих условиях: температура 70°C, начальная деформация 10%, динамическая деформация 2% и частота 10 Гц, используя спектрометр VES для измерения вязкоупругих свойств (выпускаемый Iwamoto Seisakusyo К.К.), и выражали с помощью показателя, согласно представленной ниже расчетной формуле, принимая тангенс угла потерь (tanδ) для сравнительного примера 1 за 100. Чем больше показатель, тем лучше эффективность использования энергии.

(Показатель (1) эффективности использования энергии) = (tanδ сравнительного примера 1) / (tanδ каждого соединения) × 100

Показатель (2) эффективности использования энергии

Сопротивление качению каждой из полученных шин для испытаний, при испытаниях в пробеге при следующих условиях: обод 15×6JJ, внутреннее давление шины 230 кПа, нагрузка 3,43 кН и скорость 80 км/ч, измеряли с помощью машины для измерения сопротивления качению, и сопротивление качению каждого соединения выражали в виде показателя, согласно представленной ниже формуле расчета, принимая сопротивление качению сравнительного примера 1 за 100. Чем больше показатель, тем меньше сопротивление качению и лучше эффективность использования энергии.

(Показатель (2) эффективности использования энергии) = (сопротивление качению сравнительного примера 1) / (сопротивление качению каждого соединения) × 100

Как показано в таблице 3, в примерах 1-12, в которых использовали каждую из полимерных смесей (1)-(12), один из тетрааминов и диоксид кремния, сопротивление абразивному износу значительно улучшено, и кроме того, эффективность использования энергии сохраняется на высоком уровне. С другой стороны, в сравнительных примерах 1-3, в которых используют немодифицированные полимеры (1)-(3) и диоксид кремния (не используют тетраамины), сопротивление абразивному износу не улучшено, и эффективность использования энергии намного не улучшена. Более того, даже если добавляют один из тетрааминов в такой компонент (сравнительный пример 4), несмотря на то, что сопротивление абразивному износу немного улучшается, эффективность использования энергии наоборот значительно ухудшается.

Промышленное применение

В изобретении предложена резиновая смесь, в частности, резиновая смесь для шин, которая позволяет дополнительно улучшить сопротивление абразивному износу без ухудшения эффективности использования энергии, даже если в смесь добавляют диоксид кремния в качестве усиливающего наполнителя. В настоящем изобретении также предложена пневматическая шина, выполненная с использованием этой резиновой смеси.

Реферат

Изобретение относится к резиновой смеси и пневматической шине. Резиновая смесь содержит 0,5-100 мас.ч. продукта реакции, полученного взаимодействием части или всего полимера, состоящего из сопряженного диенового соединения и винил-ароматического соединения, с ангидридом; 0,1-20,0 мас.ч. тетраамина, 5-15- мас.ч. диоксида кремния и100 мас.ч. каучукового компонента. Причем полимерная смесь имеет среднемассовую молекулярную массу от 1,0⋅10до 1,0⋅10, и тетраамины представляют собой соединения следующей формулы (I):где каждый R, R, R, R, R, R, Rи Rнезависимо представляет собой атом водорода и ALK представляет собой четырехвалентную С-Салифатическую углеводородную группу. Изобретение позволяет улучшить сопротивление абразивному износу без ухудшения эффективности использования энергии. 3 н. и 7 з.п. ф-лы, 3 табл.

Формула

Комментарии