Иономер, содержащий боковые винильные группы, и способы его получения - RU2654053C2

Код документа: RU2654053C2

Описание

Настоящее изобретение относится к вулканизируемым производным бутилкаучука. В частности, настоящее изобретение относится к иономеру, содержащему по меньшей мере одну боковую винильную группу.

Предшествующий уровень техники

Сополимер изобутилена и изопрена или IIR представляет собой синтетический эластомер, общеизвестный как бутилкаучук (или бутилполимер), который получали с 1940-х гг. посредством статистической катионной сополимеризации изобутилена с небольшими количествами изопрена (обычно не более 2,5 мол. %). За счет своей молекулярной структуры IIR обладает превосходной воздухонепроницаемостью, высоким модулем потерь, устойчивостью к окислению и длительным сопротивлением усталости.

Галогенирование бутилкаучука дает реакционноспособную аллилгалогенидную функциональную группу в эластомере. Обычные процессы галогенирования бутилкаучука описаны, например, в Ullmann’s Encyclopedia of Industrial Chemistry (пятое, полностью исправленное издание, том А231, под ред. Elvers и др.) и/или «Rubber Technology)) (третье издание) под ред. Maurice Morton, глава 10 (Van Nostrand Reinhold Company©, 1987), в частности на стр. 297-300.

Разработка галогенированного бутилкаучука (галогенбутилового каучука) сильно увеличила применимость бутилкаучука за счет обеспечения намного более высоких скоростей вулканизации и облегчения совместной вулканизации с каучуками общего назначения, такими как природный каучук и стирол-бутадиеновый каучук (СБК). Бутилкаучук и галогенбутиловый каучук представляют собой ценные полимеры, поскольку их уникальная комбинация свойств (превосходная непроницаемость, хорошая эластичность, хорошая стойкость к атмосферным воздействиям, совместная вулканизация с высоко ненасыщенными каучуками в случае галогенбутилового каучука) делает их предпочтительными материалами для различных применений, таких как их использование при изготовлении камер для шин и внутренних оболочек для шин.

Наличие аллилгалогенидных функциональных групп позволяет проводить реакции нуклеофильного алкилирования. Недавно было показано, что обработка бромированного бутилкаучука (BIIR) нуклеофилами на основе азота и/или фосфора в твердом состоянии приводит к образованию иономеров на основе IIR с интересными физическими и химическими свойствами (смотри: Parent, J.S.; Liskova, A.; Whitney, R.A.; Resendes, R. Journal of Polymer Science, Part A: Polymer Chemistry 43, 5671-5679, 2005; Parent, J.S.; Liskova, A.; Resendes, R. Polymer 45, 8091-8096, 2004; Parent, J.S.; Penciu, A.; Guillen-Castellanos, S.A.; Liskova, A.; Whitney, R.A. Macromolecules 37, 7477-7483, 2004). Функциональная группа иономера образуется в результате реакции нуклеофила на основе азота или фосфора и аллилгалогенидных фрагментов галогенированного бутилкаучука с получением аммонийной или фосфониевой ионной группы, соответственно.

Подобно другим каучукам, бутилкаучук для большинства применений должен быть смешан и вулканизирован (химически сшит), чтобы давать пригодные, износостойкие готовые продукты. Были разработаны марки бутилкаучука для удовлетворения конкретных требований к обработке и свойствам, а также диапазону молекулярных масс, ненасыщенности и скоростям вулканизации. Как конечные свойства, так и технологическое оборудование важны при определении подходящей марки бутилкаучука для использования в конкретном применении.

Вулканизируемые пероксидом составы на основе бутилкаучука обеспечивают несколько преимуществ относительно обычных вулканизующих систем на основе серы. Обычно эти составы показывают очень высокие скорости вулканизации, и полученные вулканизированные изделия, как правило, обладают превосходной термостойкостью. Кроме того, вулканизируемые пероксидом составы рассматриваются как «чистые» в отношении того, что они не содержат никаких экстрагируемых неорганических примесей (например, серу). Чистые каучуковые изделия можно, таким образом, использовать, например, в крышках конденсаторов, биомедицинских устройствах, фармацевтических устройствах (пробках в содержащих лекарства пузырьках, поршнях в шприцах) и, возможно, в уплотнениях для топливных элементов.

Один подход для получения вулканизируемых пероксидом составов на основе бутилкаучука состоит в использовании обычного бутилкаучука в сочетании с винильным ароматическим соединением, таким как дивинилбензол (ДВБ), и органическим пероксидом (смотри публикацию японского патентного документа №06-107738). Вместо ДВБ содержащий электроноакцепторную группу полифункциональный мономер (этилендиметакрилат, триметилолпропантриакрилат, N,N'-м-фенилендималеимид) можно также использовать (публикация японского патентного документа №06-172547).

Коммерчески доступный терполимер на основе изобутилена (ИБ), изопрена (ИП) и ДВБ, XL-10000, вулканизируется только пероксидами. Этот материал, однако, имеет значительные уровни ДВБ. Кроме того, поскольку ДВБ вводят во время процесса полимеризации, значительное количество сшивок возникает в процессе производства. Полученная высокая вязкость по Муни (60-75 единиц Муни, ML 1+8 при 125°C) и наличие частиц геля делает этот материал сложным в обработке.

В канадском патенте №2418884 и канадской патентной заявке №2458741 описано получение вулканизируемых пероксидом соединений на основе бутилкаучука, которые характеризуются высоким содержанием полиолефина. В частности, в СА 2418884 описано непрерывное получение IIR с уровнями изопрена в диапазоне от 3 до 8 мол. %. Повышенный уровень изопрена в полимерном скелете обеспечивает возможность вулканизации этих составов пероксидом. Галогенирование этого бутилкаучука с высоким содержанием полиолефинов расходует некоторую часть этой ненасыщенности и дает реакционноспособную аллилгалогенидную функциональную группу в эластомере. При этих повышенных уровнях изопрена можно получать аналоги BIIR, которые содержат аллилбромидные функциональные группы в количестве в диапазоне от 3 до 8 мол. %, часто с остаточными двойными связями в полимерном скелете. Реакции нуклеофильного замещения, как описано выше, можно использовать для создания иономерных фрагментов из этих аллилгалогенидных фрагментов, причем остаточная ненасыщенность достаточна для обеспечения пероксидной вулканизации. Составы вулканизируемого пероксидом иономера на основе бутилкаучука с повышенными уровнями изопрена описаны в публикациях международных заявок №№ WO 2007/022618 и WO 2007/022619.

Одним из ключевых недостатков эластомерных составов в динамических применениях является распространение трещин. Иономеры на основе бутилкаучука обладают ионными функциональными группами в дополнение к ненасыщенности. При вулканизации этих составов образуются как обратимые ионные сшивки, так и необратимые химические сшивки. Обратимые ионные сшивки позволяют иономерам на основе бутилкаучука вести себя «самовосстанавливающимся» образом, при котором полимерные цепи могут в некоторой степени деформироваться или быть подвижными.

Таким образом, будет желательно иметь составы иономера на основе бутилкаучука, которые проявляют улучшенные динамические свойства и физические свойства.

Сущность изобретения

Целью настоящего изобретения является обеспечение иономера, содержащего продукт реакции между галогенированным изоолефиновым сополимером, первым нуклеофилом, не содержащим боковые винильные группы, и вторым нуклеофилом, содержащим по меньшей мере одну боковую винильную группу.

Подробное раскрытие настоящего изобретения

Настоящее изобретение относится к иономерам, способам получения этих иономеров и способам вулканизации этих иономеров. В частности, настоящее изобретение относится к иономерам с улучшенными динамическими и физическими свойствами. Иономер на основе бутилкаучука получают из галогенированного бутилполимера. Бутилполимеры обычно получают из по меньшей мере одного изоолефинового мономера, по меньшей мере одного полиолефинового мономера и необязательно дополнительных сополимеризуемых мономеров.

Галогенированные сополимеры, используемые в настоящем изобретении, представляют собой сополимеры, содержащие по меньшей мере один изоолефиновый мономер и один или несколько полиолефиновых мономеров.

Изоолефины, подходящие для использования в настоящих изобретениях, представляют собой углеводородные мономеры с 4-16 атомами углерода. Согласно одному варианту осуществления настоящего изобретения изоолефины имеют 4-7 атомов углерода. Примеры изоолефинов для использования в настоящем изобретении включают изобутен (изобутилен), 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и смеси. Предпочтительный изоолефин представляет собой изобутен (изобутилен).

Полиолефины, сополимеризуемые с изоолефинами, как известно специалисту в данной области, можно использовать для осуществлении на практике настоящего изобретения. Согласно одному варианту осуществления полиолефиновые мономеры представляют собой сопряженные диены. Примеры таких полиолефинов включают, например, имеющие в диапазоне от 4 до 14 атомов углерода. Примеры подходящих полиолефинов включают изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2,5-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси. Особенно предпочтительный сопряженный диен представляет собой изопрен.

В галогенированном сополимере одно или несколько повторяющихся звеньев, полученных из полиолефиновых мономеров, содержат аллилгалогенидный фрагмент.

Галогенированные сополимеры, пригодные в настоящем изобретении, могут необязательно содержать дополнительный сомономер наряду с изоолефином и полиолефином.

Сомономеры включают мономеры, сополимеризуемые с изоолефинами и/или диенами. Сомономеры, подходящие для использования в настоящем изобретении, включают, например, стирольные мономеры, такие как алкилзамещенные винильные ароматические сомономеры, включая, помимо прочего, C1-C4-алкилзамещенный стирол. Конкретные примеры таких сомономеров включают, например, α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен.

Согласно одному варианту осуществления настоящего изобретения сополимер настоящего изобретения может содержать, например, статистические сополимеры изобутилена, изопрена и пара-метилстирола.

Согласно еще одному варианту осуществления настоящего изобретения изоолефиновый мономер, описанный выше, полимеризуют со стирольным мономером, например, алкилзамещенным винильным ароматическим сомономером, включая, помимо прочего, C1-C4-алкилзамещенный стирол. Конкретные примеры стирольных мономеров включают, например, α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Согласно данному варианту осуществления бутилкаучуковый полимер может содержать, например, статистические сополимеры изобутилена и пара-метилстирола.

Сополимеры настоящего изобретения, описанные выше, образуются из смеси мономеров, описанных в настоящем документе. Согласно одному варианту осуществления мономерная смесь содержит от приблизительно 80 масс. % до приблизительно 99 масс. % изоолефинового мономера и от приблизительно 1 масс. % до 20 масс. % полиолефинового мономера. Согласно другому варианту осуществления мономерная смесь содержит от приблизительно 85 масс. % до приблизительно 99 масс. % изоолефинового мономера и от приблизительно 1 масс. % до 15 масс. % полиолефинового мономера. Согласно конкретным вариантам осуществления настоящего изобретения можно использовать три мономера. Согласно этим вариантам осуществления мономерная смесь содержит от приблизительно 80 масс. % до приблизительно 99 масс. % изоолефинового мономера, от приблизительно 0,5 масс. % до приблизительно 5 масс. % полиолефинового мономера и от приблизительно 0,5 масс. % до приблизительно 15 масс. % третьего мономера, сополимеризуемого с изоолефиновым или полиолефиновым мономером. Согласно одному варианту осуществления мономерная смесь содержит от приблизительно 85 масс. % до приблизительно 99 масс. % изоолефинового мономера, от приблизительно 0,5 масс. % до приблизительно 5 масс. % полиолефинового мономера и от приблизительно 0,5 масс. % до приблизительно 10 масс. % третьего мономера, сополимеризуемого с изоолефиновым или полиолефиновым мономерами. Согласно еще одному варианту осуществления мономерная смесь содержит от приблизительно 80 масс. % до приблизительно 99 масс. % изоолефинового мономера и от приблизительно 1 масс. % до 20 масс. % стирольного мономера.

Согласно одному варианту осуществления галогенированный сополимер получают посредством получения сначала сополимера из мономерной смеси, содержащей один или несколько изоолефинов, один или несколько полиолефинов, с последующим подверганием полученного сополимера процессу галогенирования с образованием галогенированного сополимера. Галогенирование можно проводить согласно процессу, известному специалистам в данной области, например, процедурам, описанным в «Rubber Technology», 3ье изд., под ред. Maurice Morton, Kluwer Academic Publishers, стр. 297-300, и другим документам, цитируемым в данном документе.

Согласно одному варианту осуществления полиолефиновый бутилполимер содержит по меньшей мере 0,5 мол. % повторяющихся звеньев, полученных из полиолефиновых мономеров. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 0,75 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 1,0 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 1,5 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 2,0 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 2,5 мол. %.

Согласно одному варианту осуществления полиолефиновый бутилполимер содержит по меньшей мере 3,0 мол. % повторяющихся звеньев, полученных из полиолефиновых мономеров. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 4,0 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 5,0 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 6,0 мол. %. Согласно одному варианту осуществления повторяющиеся звенья, полученные из полиолефиновых мономеров, составляют по меньшей мере 7,0 мол. %.

Согласно одному варианту осуществления настоящего изобретения иономеры можно получать из галогенированного бутилкаучукового полимера, содержащего от 0,5 до 2,2 мол. % полиолефинового мономера. Например, галогенированный бутилкаучук для использования в настоящем изобретении содержит галогенированный бутилкаучук, содержащий изобутилен и менее 2,2 мол. % изопрена, который коммерчески доступен от LANXESS Deutschland GmbH и продается под названием ВВ2030™. Согласно другому варианту осуществления настоящего изобретения иономеры можно получать из галогенированного бутилкаучукового полимера, имеющего более высокое содержание полиолефина, например, более 2,5 мол. %. Согласно еще одному варианту осуществления иономеры можно получать из галогенированного бутилкаучука, имеющего содержание полиолефина более 3,5 мол. %. Согласно еще одному варианту осуществления содержание полиолефина галогенированного бутилкаучука составляет более 4,0 мол. %. Согласно еще одному варианту осуществления содержание полиолефина галогенированного бутилкаучука составляет более 7,0 мол. %. Получение подходящего бутилкаучукового полимера с высоким содержанием полиолефинов для использования в настоящем изобретении описано в одновременно рассматриваемой родственной заявке СА 2418884, которая включена в настоящий документ ссылкой.

При галогенировании некоторая часть или весь полиолефин сополимера превращается в звенья, содержащие аллильные галогениды. Эти аллилгалогенидные фрагменты в галогенбутиловом полимере дают повторяющиеся звенья, полученные из полиолефиновых мономеров, изначально присутствующих в бутилкаучуковом полимере. Общее содержание аллильных галогенидов в галогенированном полимере не может превышать исходное содержание полиолефинов исходного сополимера. Аллилгалогенидные фрагменты обеспечивают реакцию с и присоединение одного или нескольких нуклеофилов к галогенбутиловому полимеру.

Иономеры настоящего изобретения получают реакцией галогенированного изоолефинового сополимера с первым нуклеофилом, не содержащим боковые винильные группы, и вторым нуклеофилом, содержащим боковую винильную группу.

Неожиданно обнаружили, что иономер, образованный реакцией галогенированного изоолефинового сополимера с нуклеофилом, не содержащим боковые винильные группы, и нуклеофилом, содержащим боковую винильную группу, в определенных количествах и/или при определенных соответствующих соотношениях проявляет улучшение полезных физических свойств, таких как сопротивление распространению трещин, без ухудшения других физических свойств.

Нуклеофилы (с или без боковой винильной группы), подходящие для получения иономеров настоящего изобретения, содержат по меньшей мере один нейтральный фосфорный или азотный центр, который обладает неподеленной парой электронов, которая как электронно, так и стерически доступна для участия в реакциях нуклеофильного замещения.

Согласно одному варианту осуществления настоящего изобретения аллилгалогенидные фрагменты в галогенированных сополимерах настоящего изобретения реагируют с нуклеофилами (с или без боковой винильной группы), имеющими следующую общую формулу,

где

А представляет собой азот или фосфор; и

R1, R2 и R3 независимо представляют собой:

линейную или разветвленную C1-C18-алкильную группу, необязательно содержащую один или несколько гетероатомов, С6-C10-арил; С3-С6-гетероарил; С3-С6-циклоалкил; С3-С6-гетероциклоалкил или их комбинации.

Нуклеофилы для использования в настоящем изобретении включают, например, нуклеофилы с по меньшей мере одним нейтральным азотным или фосфорным центром, который обладает неподеленной парой электронов, которая электронно и стерически доступна для участия в реакциях нуклеофильного замещения.

Подходящие фосфорные нуклеофилы, содержащие боковую винильную группу, включают, помимо прочего, дифенилфосфиностирол, аллилдифенилфосфин, диаллилфенилфосфин, дифенилвинилфосфин, триаллилфосфин или их смеси.

Согласно одному варианту осуществления фосфорный нуклеофил, содержащий боковую винильную группу, для использования с настоящим изобретением представляет собой дифенилфосфиностирол (ДФФС), показанный ниже.

Подходящие нуклеофилы, не содержащие боковые винильные группы, включают, помимо прочего, триметиламин, триэтиламин, триизопропиламин, три-н-бутиламин, триметилфосфин, триэтилфосфин, триизопропилфосфин, три-н-бутилфосфин, трифенилфосфин, 2-диметиламиноэтанол, 1-диметиламино-2-пропанол, 2-(изопропиламино)этанол, 3-диметиламино-1-пропанол, N-метилдиэтаноламин, 2-(диэтиламино)этанол, 2-диметиламино-2-метил-1-пропанол, 2-[2-(диметиламино)этокси]этанол, 4-(диметиламино)-1-бутанол, N-этилдиэтаноламин, триэтаноламин, 3-диэтиламино-1-пропанол, 3-(диэтиламино)-1,2-пропандиол, 2-{[2-(диметиламино)этил]метиламино}этанол, 4-диэтиламино-2-бутин-1-ол, 2-(диизопропиламино)этанол, N-бутилдиэтаноламин, N-трет-бутилдиэтаноламин, 2-(метилфениламино)этанол, 3-(диметиламино)бензиловый спирт, 2-[4-(диметиламино)фенил]этанол, 2-(N-этиланилино)этанол, N-бензил-N-метилэтаноламин, N-фенилдиэтаноламин, 2-(дибутиламино)этанол, 2-(N-этил-N-м-толуидино)этанол, 2,2'-(4-метилфенилимино)диэтанол, трис[2-(2-метоксиэтокси)этил]амин, 3-(дибензиламино)-1-пропанол, N-винилкапролактам, N-винилфталимид, 9-винилкарбазол или N-[3-(диметиламино)пропил]метакриламид и их смеси.

Как указано выше, нуклеофилы реагируют с аллилгалогенидной функциональной группой галогенированного сополимера, давая звенья иономерных фрагментов там, где аллилгалогенидная функциональная группа присутствовала в галогенированном сополимере. Общее содержание иономерного фрагмента в полученном иономере не может превышать исходное количество аллильного галогенида в галогенированном сополимере; однако, остаточные количества аллильных галогенидов и/или остаточные количества полиолефинов могут присутствовать.

Соотношение первого нуклеофила ко второму нуклеофилу, используемому при образовании иономеров настоящего изобретения, составляет от 4:1 до 100:1. Согласно одному варианту осуществления соотношение первого нуклеофила ко второму нуклеофилу составляет от 4:1 до 50:1.

Согласно одному варианту осуществления соотношение первого нуклеофила ко второму нуклеофилу составляет 20:1. Согласно еще одному варианту осуществления соотношение первого нуклеофила ко второму нуклеофилу составляет 4:1.

Согласно одному варианту осуществления общее количество двух нуклеофилов, используемых при образовании иономеров настоящего изобретения, составляет менее 5 частей на сто частей каучука (чек). Согласно другому варианту осуществления общее количество двух нуклеофилов составляет от приблизительно 1 до приблизительно 4 чек. Согласно другому варианту осуществления общее количество двух нуклеофилов составляет 2,5 чек. Согласно еще одному варианту осуществления общее количество двух нуклеофилов составляет 2,1 чек.

Согласно одному варианту осуществления соотношение первого нуклеофила ко второму нуклеофилу составляет 20:1, а общее количество двух нуклеофилов составляет 2,1 чек.

Согласно одному варианту осуществления соотношение первого нуклеофила ко второму нуклеофилу составляет 4:1, а общее количество двух нуклеофилов составляет 2,5 чек.

Согласно одному варианту осуществления сополимер реагирует одновременно с нуклеофилом, не содержащим боковые винильные группы, и нуклеофилом, содержащим боковую винильную группу.

Согласно другому варианту осуществления сополимер реагирует последовательно с нуклеофилом, не содержащим боковые винильные группы (первый нуклеофил), а затем с нуклеофилом, содержащим боковую винильную группу (второй нуклеофил). Согласно другому варианту осуществления такую реакцию можно проводить путем реакции первого и второго нуклеофилов с сополимером при различных условиях реакции посредством двухстадийной реакции.

Согласно одному варианту осуществления двухстадийной реакции двух нуклеофилов с сополимером проводят при различных температурах и/или в течение различных периодов времени.

Реакцию между нуклеофилом, не содержащим боковые винильные группы, и сополимером можно проводить при температуре от приблизительно 60°C до приблизительно 200°C. Согласно одному варианту осуществления реакцию между нуклеофилом, не содержащим боковые винильные группы, и сополимером проводят при температуре от приблизительно 80°C до приблизительно 160°C. Согласно другому варианту осуществления реакцию между нуклеофилом, не содержащим боковые винильные группы, и сополимером проводят при температуре от приблизительно 100°C до приблизительно 140°C.

Согласно одному варианту осуществления сополимер и нуклеофил, не содержащий боковые винильные группы, реагируют в течение от приблизительно 0,5 до 60 минут. Согласно другому варианту осуществления сополимер и нуклеофил, не содержащий боковые винильные группы, реагируют в течение от приблизительно 1 до 30 минут. Согласно другому варианту осуществления сополимер и нуклеофил, не содержащий боковые винильные группы, реагируют в течение от приблизительно 5 до 15 минут.

Реакцию между нуклеофилом, содержащим боковую винильную группу, и сополимером можно проводить при температуре от приблизительно 60°C до приблизительно 200°C. Согласно другому варианту осуществления реакцию между нуклеофилом, содержащим боковую винильную группу, и сополимером проводят при температуре от приблизительно 70°C до приблизительно 150°C. Согласно другому варианту осуществления реакцию между нуклеофилом, содержащим боковую винильную группу, и сополимером можно проводить при температуре от приблизительно 80°C до приблизительно 120°C. Согласно другому варианту осуществления реакцию между нуклеофилом, содержащим боковую винильную группу, и сополимером можно проводить при температуре от приблизительно 90°C до приблизительно 100°C.

Согласно одному варианту осуществления сополимер и нуклеофил, содержащий боковую винильную группу, реагируют в течение от приблизительно 0,5 до 120 минут. Согласно другому варианту осуществления сополимер и нуклеофил, содержащий боковую винильную группу, реагируют в течение от приблизительно 5 до 50 минут. Согласно еще одному варианту осуществления сополимер и нуклеофил, содержащий боковую винильную группу, реагируют в течение от приблизительно 25 до 45 минут.

Согласно одному варианту осуществления реакцию между сополимером и нуклеофилом, не содержащим боковые винильные группы, проводят при температуре приблизительно 130°C в течение 10 минут.

Согласно одному варианту осуществления реакцию между сополимером и нуклеофилом, содержащим боковую винильную группу, проводят при температуре приблизительно 90°C в течение 35 минут.

Иономер настоящего изобретения может содержать один или несколько наполнителей. Подходящие наполнители для использования в настоящем изобретении состоят из частиц минерала, такого как, например, диоксид кремния, силикаты, глина, бентонит, вермикулит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, лапонит, сауконит, магадиит, кеньяит, ледикит, гипс, оксид алюминия, диоксид титана, тальк и подобные, а также их смесей.

Дополнительные примеры подходящих наполнителей включают:

- высокодисперсные диоксиды кремния, полученные, например, путем осаждения силикатных растворов или гидролиза в пламени галогенидов кремния, с удельными площадями поверхности от 5 до 1000, предпочтительно от 20 до 400 м2/г (удельная площадь поверхности по БЭТ), и с размерами первичных частиц от 10 до 400 нм; диоксиды кремния могут необязательно также присутствовать в виде смешанных оксидов с другими оксидами металлов, таких как Al, Mg, Са, Ва, Zn, Zr и Ti;

- синтетические силикаты, такие как силикат алюминия и силикат щелочноземельных металлов;

- силикат магния или силикат кальция с удельными площадями поверхности по БЭТ от 20 до 400 м2/г и диаметрами первичных частиц от 10 до 400 нм;

- природные силикаты, такие как каолин и другие встречающиеся в природе диоксиды кремния;

- природные глины, такие как монтмориллонит и другие встречающиеся в природе глины;

- органофильно модифицированные глины, такие как органофильно модифицированные монтмориллонитовые глины (например, наноглины Cloisite®, доступные от Southern Clay Products) и другие органофильно модифицированные встречающиеся в природе глины;

- стекловолокна и стекловолоконные продукты (покрытия, экструдаты) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например, гидроксид алюминия и гидроксид магния, или их комбинации.

Согласно одному варианту осуществления настоящего изобретения минеральный наполнитель представляет собой диоксид кремния. Согласно другому варианту осуществления минеральный наполнитель представляет собой диоксид кремния, полученный осаждением силиката натрия при помощи диоксида углерода.

Сухие аморфные частицы диоксида кремния, подходящие для использования в качестве минеральных наполнителей согласно настоящему изобретению, могут характеризоваться средним размером агломерированных частиц в диапазоне от 1 до 100 микрон. Согласно одному варианту осуществления настоящего изобретения сухие аморфные частицы диоксида кремния характеризуются средним размером агломерированных частиц в диапазоне от 10 до 50 микрон. Согласно другому варианту осуществления настоящего изобретения сухие аморфные частицы диоксида кремния характеризуются средним размером агломерированных частиц в диапазоне от 10 до 25 микрон. Согласно одному варианту осуществления настоящего изобретения рассматривается, что менее 10 об. % агломерированных частиц характеризуются размером ниже 5 микрон или свыше 50 микрон. Подходящий аморфный сухой диоксид кремния характеризуется, например, площадью поверхности по БЭТ, измеренной согласно DIN (промышленный стандарт Германии) 66131, от 50 до 450 квадратных метров на грамм, поглощением ДБФ, измеренным согласно DIN 53601, от 150 до 400 грамм на 100 грамм диоксида кремния и усушкой, измеренной согласно DIN ISO 787/11, от 0 до 10 масс. %. Подходящие наполнители из диоксида кремния коммерчески продаются под названиями HiSil 210, HiSil 233 и HiSil 243, доступные от PPG Industries Inc. Также подходящими являются Vulkasil S и Vulkasil N, коммерчески доступные от Bayer AG.

Минеральные наполнители, используемые в настоящем изобретении, можно также использовать отдельно или в комбинации с известными неминеральными наполнителями, такими как:

- сажи; подходящие сажи предпочтительно получают процессами ламповой сажи, печной сажи или газовой сажи, и характеризуются удельными площадями поверхности по БЭТ от 20 до 200 м2/г, например, сажи SAF, ISAF, HAF, FEF или GPF;

или

- каучуковые гели, предпочтительно на основе полибутадиена, сополимеров бутадиена/стирола, сополимеров бутадиена/акрилонитрила и полихлоропрена.

Наполнители с высоким соотношением размеров, пригодные в настоящем изобретении, включают глины, тальки, слюды и пр. с соотношением размеров по меньшей мере 1:3. Наполнители могут содержать некруглые или неизометричные материалы с пластинчатой или игольчатой структурой. Соотношение размеров определяют как соотношение среднего диаметра круга такой же площади, что и поверхность пластинки, к средней толщине пластинки. Соотношение размеров для игольчатых и волоконных наполнителей представляет собой соотношение длины к диаметру. Согласно одному варианту осуществления настоящего изобретения наполнители с высоким соотношением размеров характеризуются соотношением размеров по меньшей мере 1:5. Согласно другому варианту осуществления настоящего изобретения наполнители с высоким соотношением размеров характеризуются соотношением размеров по меньшей мере 1:7. Согласно еще одному варианту осуществления наполнители с высоким соотношением размеров характеризуются соотношением размеров от 1:7 до 1:200. Наполнители согласно настоящему изобретению могут характеризоваться, например, средним размером частиц в диапазоне от 0,001 до 100 микрон. Согласно другому варианту осуществления наполнители характеризуются средним размером частиц в диапазоне от 0,005 до 50 микрон. Согласно другому варианту осуществления наполнители характеризуются средним размером частиц в диапазоне от 0,01 до 10 микрон. Подходящий наполнитель может характеризоваться площадью поверхности по БЭТ, измеренной согласно DIN (промышленный стандарт Германии) 66131, от 5 до 200 квадратных метров на грамм.

Согласно одному варианту осуществления настоящего изобретения наполнители с высоким соотношением размеров включают наноглину, такую как, например, органически модифицированная наноглина. Настоящее изобретение не ограничено конкретной наноглиной; однако, природные порошкообразные смектитовые глины, такие как натриевый или кальциевый монтмориллонит, или синтетические глины, такие как гидроталькит и лапонит, являются подходящими примерами в качестве исходных материалов. Согласно одному варианту осуществления наполнители с высоким соотношением размеров включают органически модифицированные монтмориллонитовые наноглины. Глины можно модифицировать замещением переходного металла на ониевый ион, как известно в данной области техники, для обеспечения поверхностно-активной функциональной группы в глине, что способствует диспергированию глины в, как правило, гидрофобной полимерной среде. Согласно одному варианту осуществления настоящего изобретения ониевые ионы имеют в основе фосфор (например: фосфониевый ион) и азот (например: аммонийные ионы) и содержат функциональные группы с 2-20 атомами углерода (например: NR4+-ММТ).

Глины можно обеспечивать, например, с нанометровым размером частиц, таким как менее 25 мкм по объему. Согласно одному варианту осуществления размер частиц находится в диапазоне от 1 до 50 мкм. Согласно другому варианту осуществления размер частиц находится в диапазоне от 1 до 30 мкм. Согласно еще одному варианту осуществления размер частиц находится в диапазоне от 2 до 20 мкм.

Кроме диоксида кремния наноглины могут также содержать некоторую часть оксида алюминия. Согласно одному варианту осуществления наноглины могут содержать от 0,1 до 10 масс. % оксида алюминия. Согласно другому варианту осуществления наноглины могут содержать от 0,5 до 5 масс. % оксида алюминия. Согласно еще одному варианту осуществления наноглины могут содержать от 1 до 3 масс. % оксида алюминия.

Примеры коммерчески доступных органически модифицированных наноглин, подходящих для использования в настоящем изобретении в качестве наполнителей с высоким соотношением размеров, включают, например, продаваемые под торговым наименованием Cloisite® глины 10А, 20А, 6А, 15А, 30В или 25А. Согласно одному варианту осуществления наполнители с высоким соотношением размеров можно добавлять в количестве от 3 до 80 чек в предварительно полученный бутилкаучуковый иономер для получения нанокомпозита. Согласно другому варианту осуществления количество наполнителей с высоким соотношением размеров в нанокомпозите составляет от 5 до 30 чек. Согласно еще одному варианту осуществления количество наполнителей с высоким соотношением размеров в нанокомпозите составляет от 5 до 15 чек.

Иономер настоящего изобретения может быть вулканизированным или невулканизованным. Выбор вулканизующей системы, подходящей для использования, конкретно не ограничен и находится в сфере знаний специалиста в данной области. Согласно конкретным вариантам осуществления настоящего изобретения вулканизующая система может быть на основе серы, на основе пероксида, на основе смолы или на основе УФ-излучения.

Типичная вулканизующая система на основе серы содержит: (i) оксид металла, (ii) элементарную серу и (iii) по меньшей мере один ускоритель вулканизации на основе серы. Использование оксидов металлов в качестве компонента в вулканизующей системе на основе серы хорошо известно в данной области. Подходящий оксид металла представляет собой оксид цинка, который можно использовать в количестве от приблизительно 1 до приблизительно 10 массовых частей на сто массовых частей бутилполимера в нанокомпозите. Согласно другому варианту осуществления настоящего изобретения оксид цинка можно использовать в количестве от приблизительно 2 до приблизительно 5 массовых частей на сто массовых частей бутилполимера в нанокомпозите. Содержащий элементарную серу компонент (ii) предпочтительной вулканизующей системы обычно используют в количествах от приблизительно 0,2 до приблизительно 2 массовых частей на сто массовых частей бутилполимера в составе. Подходящие ускорители вулканизации на основе серы (компонент (iii) предпочтительной вулканизующей системы) можно использовать в количествах от приблизительно 0,5 до приблизительно 3 массовых частей на сто массовых частей бутилполимера в составе. Неограничивающие примеры пригодных ускорителей вулканизации на основе серы можно выбирать из сульфидов тиурама, таких как дисульфид тетраметилтиурама (ТМТД), тиокарбаматов, таких как диметилдитиокарбамат цинка (ЦДК), и тиазильных и бензотиазильных соединений, таких как меркаптобензотиазилдисульфид (МБТС). Согласно одному варианту осуществления настоящего изобретения ускоритель вулканизации на основе серы представляет собой меркаптобензотиазилдисульфид.

Вулканизующие системы на основе пероксида могут также быть подходящими для использования с иономерами настоящего изобретения, например, для латексов на основе бутилкаучуковых иономеров, содержащих остаточное содержание полиолефина свыше приблизительно 0,2 мол. %. Например, вулканизующая система на основе пероксида может содержать пероксидный вулканизирующий агент, например, пероксид дикумила, ди-трет-бутилпероксид, бензоилпероксид, 2,2'-бис(трет-бутилперокси)диизопропилбензол (Vulcup® 40КЕ), бензоилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексин-3, 2,5-диметил-2,5-ди(бензоилперокси)гексан, (2,5-бис(трет-бутилперокси)-2,5-диметилгексан и подобное. Один такой пероксидный вулканизирующий агент содержит пероксид дикумила и коммерчески доступен под названием DiCup 40С.

Согласно одному варианту осуществления пероксидный вулканизирующий агент используют в количестве от 0,2 до 7 частей на сто частей каучука (чек). Согласно другому варианту осуществления пероксидный вулканизирующий агент используют в количестве от 1 до 6 чек. Согласно еще одному варианту осуществления пероксидный вулканизирующий агент используют в количестве приблизительно 4 чек.

Соагенты пероксидной вулканизации также можно использовать в настоящем изобретении. Подходящие соагенты пероксидной вулканизации включают, например, триаллилизоцианурат (ТАИЦ), коммерчески доступный под названием DIAK 7™ от DuPont, или N,N-м-фенилендималеимид, известный как HVA-2 (DuPont Dow), триаллилцианурат (ТАЦ) или жидкий полибутадиен, известный как Ricon D 153 (поставляемый Ricon Resins). Соагенты пероксидной вулканизации можно использовать в количествах, эквивалентных количествам пероксидного вулканизирующего агента или меньших. Степень вулканизации пероксидом изделий увеличивают посредством бутилполимеров, содержащих повышенные уровни ненасыщенности, например, с содержанием полиолефина по меньшей мере 0,5 мол. %.

Согласно некоторым вариантам осуществления настоящего изобретения стабилизаторы, антиоксиданты, усилители клейкости и/или другие добавки, известные специалистам в данной области, можно также добавлять обычным образом и в обычных количествах.

Кроме того, наполнители и/или другие добавки можно добавлять к иономеру.

Согласно вариантам осуществления, где состав содержит иономер, наполнители и/или другие добавки, ингредиенты можно смешивать вместе, используя обычные техники смешивания. Подходящие техники смешивания включают, например, перемешивание вместе ингредиентов состава, используя, например, закрытый смеситель, такой как смеситель Бенбери, малогабаритный закрытый смеситель, такой как смеситель Haake или Brabender, или двухвальцовую дробилку-смеситель. Экструдер также дает возможность хорошего перемешивания и обеспечивает более короткое время перемешивания. Можно выполнять перемешивание в две или более стадий, и перемешивание можно проводить в разных аппаратах, например, одну стадию в закрытом смесителе, а другую стадию - в экструдере. Дополнительную информацию по техникам смешивания смотри в Encyclopedia of Polymer Science and Engineering, том. 4, стр. 66 и далее (Compounding). Другие техники, известные специалистам в данной области, также подходят для смешивания.

Согласно одному варианту осуществления вулканизацию обеспечивают путем нагревания иономеров настоящего изобретения при подходящей температуре вулканизации в присутствии пероксидного вулканизирующего агента.

Согласно одному варианту осуществления температура вулканизации составляет от приблизительно 80°C до приблизительно 250°C. Согласно другому варианту осуществления температура вулканизации составляет от приблизительно 100 до 200°C. Согласно другому варианту осуществления температура вулканизации составляет от приблизительно 120 до 180°C.

Согласно одному варианту настоящее изобретение относится к вулканизированному полимеру и изделиям, содержащим иономер, определенный и описанный выше.

Иономеры настоящего изобретения могут быть пригодны для применений, таких как ремни, шланги, обувные подошвы, прокладки, уплотнительные кольца, провод/кабель, мембраны, вальцы, эластичные баллоны и пр.

Настоящее изобретение будет теперь описано со ссылкой на конкретные примеры. Будет понятно, что следующие примеры представлены для описания вариантов осуществления настоящего изобретения и не предназначены для ограничения изобретения каким-либо образом.

Материалы и реагенты

Трифенилфосфин (ТФФ) получали от Alfa Aesar и использовали в том виде, как получали. ВВ2030 получали от LANXESS Inc в Сарнии, хранили в темной упаковке при комнатной температуре и использовали в том виде, как получали. ДФФС получали от Hokko и использовали в том виде, как получали. Irganox 1010 закупали у Ciba и использовали в том виде, как получали. Сажу N330 получали от Cabot и использовали в том виде, как получали. Di-cup 40С получали от Struktol Canada Ltd. и использовали в том виде, как получали. HVA-2 получали от DuPont и использовали в том виде, как получали. Полиэтилен АС-617А получали от Canada Colors and Chemicals Ltd. и использовали в том виде, как получали.

Анализ реакции иономера

Образцы каучука анализировали посредством1Н-ЯМР при помощи спектрометра Bruker DRX500 (500,13 МГц1Н) в CDCl3, используя сто сканограмм с химическими сдвигами относительно тетраметилсилана (ТМС) для определения ионного состава.

Процедура смешивания и оборудование

Образцы смешивали в соответствии со следующим составом:

100 чек полимера [0-60 секунд]

50 чек сажи (N330) [60 секунд]

2 чек полиэтилена АС-617А [с сажей]

Перемешивали до приблизительно 145°C (приблизительно 5 минут), затем выгружали из смесителя. Составы затем измельчали при 40°C:

1,25 чек Di-Cup40C

1,75 чек HVA-2

6%-дюймовых разрезов и 6 проходов пор длине делали в мельнице.

Образцы вулканизировали в течение 24 часов с введением вулканизующих веществ.

Оборудование и процедуры для испытания состава

Примеры

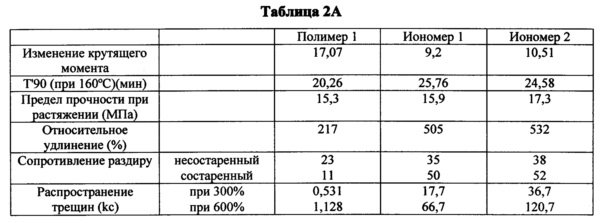

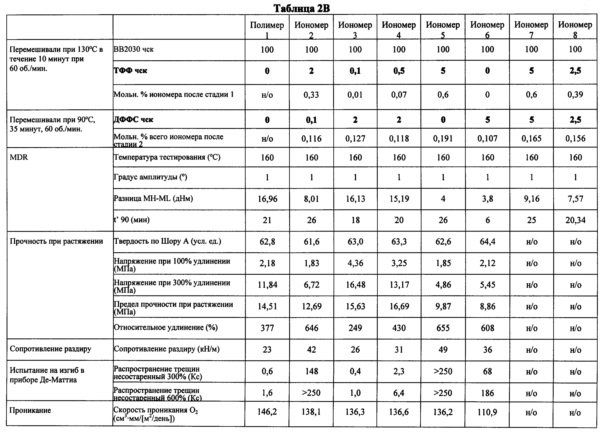

Следующие иономеры получали, вулканизировали в присутствии пероксида и определяли их физические и динамические свойства, как показано в таблицах 2А и 2В. Как явно видно из этих таблиц, ТФФ/ДФФС иономер показывает повышенный предел прочности при растяжении, незначительное увеличение сопротивления раздиру и значительное увеличение сопротивления распространению трещин.

Пример 1: Сравнительный

Полимер, используемый в этом сравнительном примере, представляет собой коммерческий LANXESS ВВ2030 (полимер 1).

Пример 2

Трифенилфосфин (ТФФ) (2 чек) добавляли к ВВ2030 в закрытом смесителе при 130°C при 60 об./мин. в течение 10 минут с образованием фосфониевого иономера на основе бутилкаучука с 0,33 мол. % ионной функциональной группы (иономер 1). Иономер затем смешивали, используя процедуру, обсуждаемую выше.

Пример 3

ТФФ (2 чек) добавляли к ВВ2030 в закрытом смесителе при 130°C, 60 об./мин. в течение 10 минут с образованием фосфониевого иономера на основе бутилкаучука с 0,33 мол. % ионной функциональной группы. Затем 0,5 чек дифенилфосфиностирола (ДФФС) добавляли к иономеру в закрытом смесителе при 90°C при 30 об./мин. в течение 35 минут, что давало в результате двойной иономер как с ТФФ, так и ДФФС-иономерами (иономер 2). Полученный иономер затем смешивали, используя процедуру, описанную выше.

Две стадии перемешивания проводили для составов, содержащих как ТФФ, так и ДФФС нуклеофилы в иономерах, начиная с реакции ТФФ иономера.

Все документы, цитируемые в подробном описании настоящего изобретения, включены в соответствующей части в настоящий документ ссылкой; упоминание какого-либо документа не следует толковать как признание того, что он является частью уровня техники относительно настоящего изобретения.

Хотя настоящее изобретение было описано подробно выше для целей иллюстрации, понятно, что такое подробное описание представлено только с этой целью и что специалисты в данной области могут сделать изменения в нем без отклонения от сущности и объема настоящего изобретения за исключением случаев, ограниченных формулой изобретения.

Реферат

Изобретение относится к иономеру, содержащему продукт реакции между (a) галогенированным изоолефиновым сополимером и (b) первым нуклеофилом, имеющим по меньшей мере один нейтральный азотный или фосфорный центр и не содержащим боковые винильные группы, и вторым нуклеофилом, имеющим по меньшей мере один нейтральный азотный или фосфорный центр, содержащим по меньшей мере одну боковую винильную группу, причем соотношение первого нуклеофила ко второму нуклеофилу составляет от 4:1 до 100:1. Также описаны способ получения иономера и продукт, полученный таким способом. Технический результат – обеспечение иономера с улучшенными динамическими и физическими свойствами. 3 н. и 28 з.п. ф-лы, 3 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Композиция резиновой смеси и способ ее приготовления (варианты)

Комментарии