Способ лазерной обработки и устройство для его осуществления - RU2086378C1

Код документа: RU2086378C1

Чертежи

Описание

Изобретение относится к способам и устройствам лазерной обработки, в частности образования полостей и проточек в массивных заготовках.

Известен способ образования отверстий с косыми кромками в деталях листовой формы [1] согласно которому изделие устанавливают под заранее заданным острым углом к оси рабочего лазерного луча и прорезают сквозное отверстие в листе путем одно- или многократного строчного растрирования, т.е. перемещения возвратно-поступательно по расположенным вплотную одна к другой траекториям.

Известна лазерная резательная машина [2] содержащая перемещаемый возвратно-поступательно в горизонтальном направлении с помощью двигателя стол изделий, лазерную установку с перемещаемым с помощью двигателя лазером с лазерной головкой, элементы управления, транспортировки и фокусировки луча, а также систему программного управления лазерной установкой и двигатели подачи.

Лазерная головка имеет привод возвратно-поступательного перемещения в горизонтальном направлении перпендикулярно возвратно-поступательному перемещению рабочего стола.

Для резания щелеобразных отверстий элементы управления лучом преобразуют первоначально круглое сечение луча в прямоугольное.

Задача изобретения состоит в том, чтобы создать способ образования полостей в сплошных изделиях с помощью лазерного луча, которым можно получить глубокие выемки с относительно гладкими боковыми стенками, перпендикулярными поверхности изделия или снабженными расточками, а также с плоским и гладким дном.

Решение этой задачи обеспечивается за счет того, что процесс лазерной обработки при выполнении полостей, канавок и проточек на массивных изделиях ведут послойно в несколько проходов, при осуществлении одного прохода изделие одновременно вращают вокруг продольной оси и колеблют вдоль нее и в перпендикулярном ей направлении, а лазерный луч колеблют относительно вертикальной оси, отклоняя его на заданный угол. При этом фокус лазерного луча перемещают по оси синхронно отклонением лазерного луча от вертикальной оси.

Благодаря предлагаемому согласно изобретению сочетанию движения лазерного луча и стола изделий луч падает на изделие под регулируемым углом, при этом положение обрабатываемой точки или фокального пятна на изделии остается на одном и том же уровне. Относительное положение наклона лазерного луча в конце каждой линейной операции удаления материала делает возможным образование боковых стенок выемки, перпендикулярных поверхности изделия и даже с расточками, а также получение почти плоского и гладкого дна выемки с четкими и острыми углами на переходе к стенкам. Если лазерный луч в конце линейной операции удаления материала падает перпендикулярно на поверхность изделия, то происходит неполное удаление материала в этой области вследствие феномена частичного отражения или поглощения, что при повторных операциях удаления для образования более глубоких выемок приводит к расположению боковых стенок с наклоном внутрь. Эти явления предотвращаются путем относительного наклона падающего лазерного луча к поверхности изделия в конце каждой операции удаления.

Кроме того, благодаря предлагаемой комбинации поворотных и линейных движений достигается равномерность относительной скорости между лазерным лучом и изделием, что обеспечивает постоянство поглощения лазерного луча и, следовательно, образование плоской поверхности дна. Этому способствует соответствующее регулирование мощности лазерной установки в зависимости от скорости подачи фокального пятна, например, путем уменьшения мощности лазерного излучения в зоне соответствующей боковой стенки выемки, т.е. в конце каждой операции удаления материала, чтобы компенсировать неизбежное в этой зоне увеличение времени обработки фокального пятна.

Т. к. лазерный луч выходит из сопла, питаемого, по меньшей мере, сжатой средой, последняя в конце каждой операции обработки попадает на изделие приблизительно под тем же углом наклона, как и лазерный луч, что усиливает выдувание газообразных и жидких частиц материала именно в критических угловых зонах. Этот эффект еще более усиливается путем целевой наклонной подачи среды на фокальное пятно, причем такой средой может быть сжатый газ (воздух, кислород или инертный газ) и/или пригодная для этого жидкость, суспензия или дисперсия.

Предметом изобретения является также устройство для образования полостей в виде гнезда или камеры в сплошном изделии с помощью лазерного луча. Оно содержит перемещаемый возвратно-поступательно в горизонтальном направлении с помощью двигателя стол, лазерную установку с фокусирующими и проводящими элементами для лазерного луча и систему программного управления лазерной установкой, а также двигатели подачи стола. Согласно изобретению в этом устройстве лазерная установка с фокусирующими элементами выполнена подвижной в продольном направлении, а на столе изделий, выполненном в виде поворотного стола, смонтировано приспособление для крепления изделий с вертикальной поверхностью зажима изделия. Приспособление для крепления изделия может быть смонтировано на поворотном столе эксцентрично. Оно может быть смонтировано на поворотном столе с возможностью горизонтального перемещения.

Одно из существенных преимуществ изобретения заключается в том, что на одном и том же станке без существенной переналадки можно обрабатывать изделия из различных материалов с высокой производительностью, что до сих пор не обеспечивалось никакими другими методами съема материала. Так, можно обрабатывать изделия из керамики, стекла, высококачественной стали, титана и специальных сплавов, композиционные материалы, например, усиленные волокном, металлокерамические детали и детали со слоистой структурой. По сравнению с обычными методами обработки резанием съем материала лазерным лучом характеризуется полным отсутствием усилий, обусловленных обработкой, которые при обработке резанием являются причиной колебаний и вибрации. Кроме того, могут быть образованы тонкостенные перемычки толщиной в десятые доли миллиметра с вертикальными или расточенными боковыми поверхностями путем операций двустороннего удаления материала из его толщи. Наконец, возможно образование узких и глубоких пазов менее 1 мм шириной в сложных изделиях, например в турбинных лопатках из керамики или титана, что до сих пор делается только с помощью долговременных и дорогих электроэрозионных процессов.

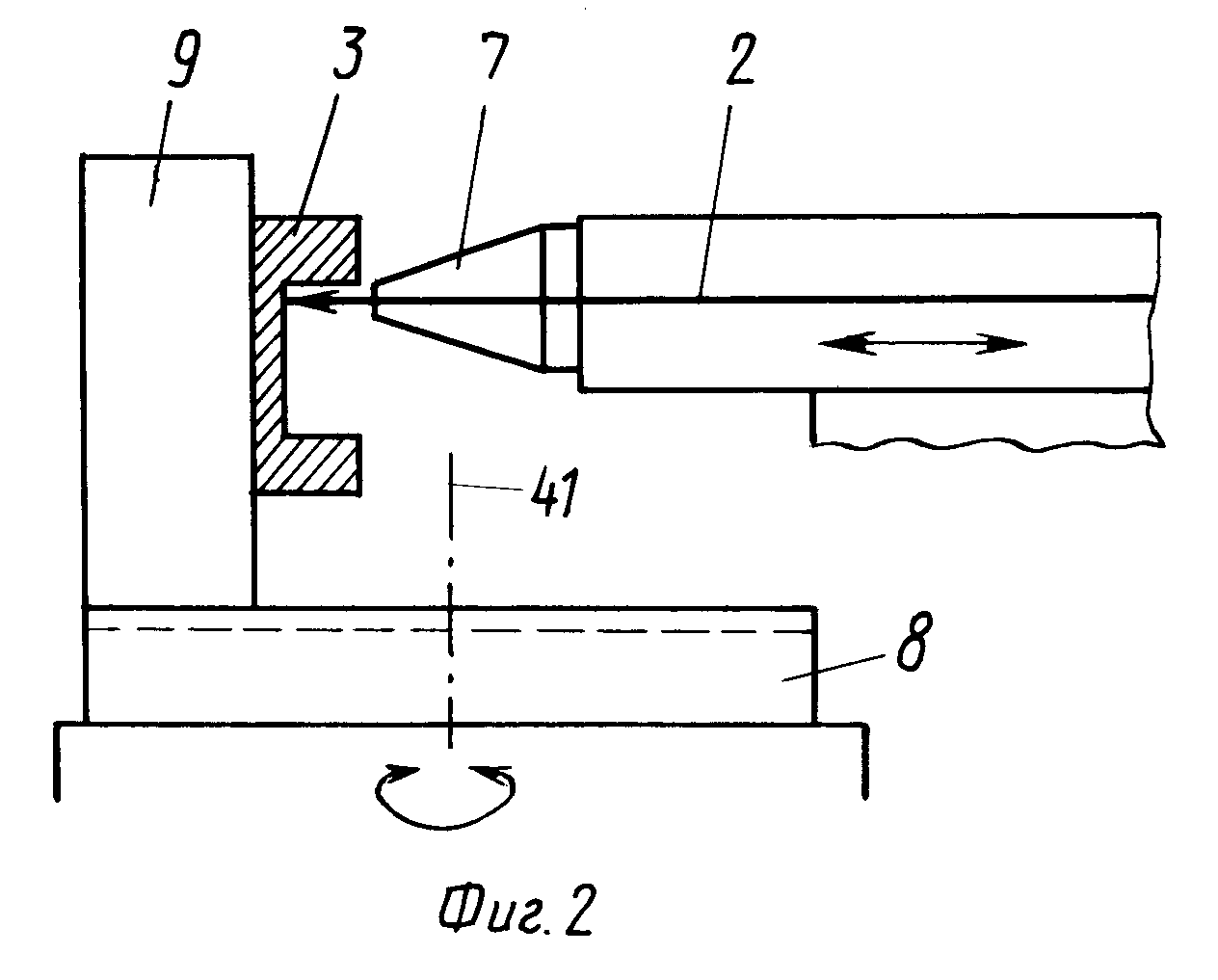

На фиг. 1 схематически показан способ обработки лазером; на фиг. 2 и 3 схематически показаны устройство с поворотным столом и с приспособлением, имеющим вертикальную плоскость для крепления изделий; на фиг. 4 общий вид лазерной установки.

На фиг. 1 сплошная цилиндрическая деталь обычным образом закреплена по торцам, например на токарном станке, и импульсами поворачивается вокруг своей продольной оси 1, при этом угол поворота выбирается таким, чтобы линейные траектории лазерного луча 2 располагались вплотную друг к другу. Если, например, необходимо образовать продольные или кольцевые пазы постоянной глубины в цилиндрическом теле (изделии) 3, последнее движется в направлении пунктирных стрелок по горизонтали и по вертикали, в результате чего получается круговая траектория, соответствующая фиг. 1, в результате чего фокальное пятно во время поворотного движения лазерного луча поддерживается на одном уровне. Если же цилиндрическое тело должно быть разрезано, то можно обработку вести без вертикального и горизонтального движения детали. Кроме того, возможен режим обработки, сравнимый с обычным токарным процессом, при котором лазерный луч сохраняет установленный наклон для образования на детали радиальных буртиков.

На чертеже показана схематично коробчатая каретка 4 (вид с торца) в перпендикулярном к плоскости чертежа направлении, которая несет на своем торце поворотную головку 5. На поворотной головке 5 укреплена направляющая труба 6, нижний конец которой снабжен многоканальным соплом 7.

Имеется поворотный стол 8 для закрепления обрабатываемого изделия 3. На столе 8 закреплено приспособление 9 с вертикальной поверхностью для крепления изделия 3. Приспособление 9 на поворотном столе может быть смонтировано эксцентрично, а также с возможностью горизонтального перемещения.

Предлагаемые процессы обработки для образования относительно глубоких полостей в очень трудно обрабатываемых материалах могут быть усовершенствованы различным образом. Так, например, вместо сжатого газа можно на место обработки подавать под относительно высоким давлением суспензию из твердого вещества и газа или из твердого вещества и жидкости, чтобы расплавленный материал удалялся жаростойкими твердыми частицами суспензии по типу "песчаной струи", что повышает производительность удаления. Кроме того, использование соответствующих суспензий создает легирующий эффект в поверхностной зоне стенок полости.

Для автоматического осуществления процессов на одном или нескольких изделиях, можно предусмотреть разъемное присоединение сопел к лазерной головке, чтобы сопла менять с помощью соответствующего устройства замены для выполнения различных работ с помощью лазера: резания, сварки, фрезерования и т.п.

Предлагаемым способом можно образовать множество расположенных плотно друг к другу гнездообразных выемок в сферических изделиях из керамики, титана и т.п. материалов, которые используются в медицине для замены костей и суставов. Благодаря выполнению множества таких относительно глубоких выемок с расточенными стенками создается возможность того, что вещество кости будет врастать в эти полости имплантата, что обеспечивает очень прочное соединение между костью и имплантатом. Помимо таких специальных целей предлагаемый способ пригоден для обработки кварцевого стекла, например для изготовления больших телескопов, которые составляют из множества отдельных сегментов, подвергнутых тонкой обработке.

Относительный угол наклона между лазерным лучом и изделием, т.е. его поверхностью, должен увеличиваться от слоя к слою, причем этот угол при удалении первого слоя может быть очень малым или равен нулю, а при 50 удаленных слоях увеличивается на 20o к вертикали. Увеличение этого угла не должно быть ступенчато линейным, но может происходить в соответствии с прямым или изогнутым графиком. Для достижения оптимальной производительности удаления параметры способа можно менять от слоя к слою, чтобы сначала обеспечить максимальное удаление материала, затем тонкую обработку и, наконец, эффект тонкой пленки. Если необходимо образовать угловые выемки, то в конце процесса следует еще раз обработать весь контур, чтобы удалить образовавшийся дугообразный переход и получить острые углы между дном и стенками.

Реферат

Использование: лазерная обработка полостей в сплошных изделиях, в массивных изделиях из керамики, титана и материалов, которые используются в медицине для замены костей и суставов. Сущность изобретения: в способе лазерной обработки лазерный луч направляют под углом к изделию и перемещают возвратно-поступательно по расположенным вплотную одна к другой траекториям. При выполнении полостей канавок и проточек на массивных изделиях обработку ведут послойно в несколько проходов, при осуществлении одного прохода изделие одновременно вращают вокруг продольной оси и колеблют вдоль нее и в перпендикулярном ей направлении, а лазерный луч колеблют относительно вертикальной оси, отклоняя его на заданный угол. Устройство для лазерной обработки содержит рабочий стол для изделий, установленный с возможностью возвратно-поступательного перемещения в горизонтальном направлении, лазер с лазерной головкой, транспортирующими и фокусирующими луч элементами, привод возвратно-поступательного перемещения лазерной головки в горизонтальном направлении перпендикулярно возвратно-поступательному перемещению рабочего стола, а также систему программного управления лазером и приводами перемещения. Рабочий стол для изделий выполнен поворотным, а на нем смонтировано приспособление с вертикальной поверхностью для крепления изделий. Способ и устройство обеспечивают оптимальную производительность и точность при образовании полостей за счет изменения угла между лучом лазера и изделием после съема каждого слоя материала. 2 с. и 3 з.п. ф-лы, 4 ил.

Формула

14.07.89 по пп.1 5.

Комментарии