Лазернообрабатывающая головка и способ лазерной обработки деталей - RU2143964C1

Код документа: RU2143964C1

Чертежи

Описание

Изобретение относится к лазернообрабатывающим головкам и, более конкретно, к усовершенствованной лазернообрабатывающей головке, пригодной для использования при разрушении, резании, сверлении с большой производительностью таких материалов, как пластмасса и метал.

Обработка лазером хорошо известна в станкостроительной и полиграфической промышленности. Обработка лазером применяется для резания и/или разрушения материалов.

Лазернообрабатывающая головка обычно содержит фокусирующую линзу, установленную в общем цилиндрическом корпусе. Фокусирующую линзу можно удерживать в корпусе, используя пару стопорных колец - по одному с каждой стороны линзы. Кроме того, лазернообрабатывающая головка обычно включает в себя сопло, которое прикреплено к корпусу с его одного конца. Сопло имеет узкое отверстие, через которое проходит сфокусированный лазерный луч при его выходе из обрабатывающей головки перед его падением на обрабатываемое изделие. При использовании лазерный луч направляют через фокусирующую линзу на обрабатываемое изделие. В некоторых случаях лазерный луч прежде чем его направить через фокусирующую линзу на обрабатываемое изделие преломляют одним или большим числом отдаленно расположенных зеркал. Для сбора и удаления отходов, образующихся при резании или разрушении материала обрабатываемой детали сфокусированным лазерным лучом, обычно применяют вакуумную систему удаления отходов, отдельную от лазернообрабатывающей головки. Вышеупомянутое сопло защищает фокусирующую линзу от контакта с отходами, которые не восприняты вакуумной системой удаления отходов. (1, 2).

На фиг. 1 показан поперечный разрез обычной лазернообрабатывающей головки. Лазернообрабатывающая головка 1 включает в себя полный цилиндрический линзодержатель 2 с внутренней камерой 15, в которой фокусирующая линза 3 удерживается парой стопорных колец 4 и 5. Сопло 6 закреплено на наружной поверхности держателя 2 с помощью кольца 7 круглого сечения, которое уплотняет камеру 15, и стопорного установочного винта 8. Сопло 6 включает в себя наконечник 9, имеющий узкое отверстие 10. Лазерный луч, необязательно отраженный от отдаленно расположенного зеркала (не показано на фиг. 1), фокусируется линзой 3 и направляется через отверстие 10. При выходе из отверстия 10. При выходе из отверстия 10 лазерный луч режет или разрушает необходимый материал на обрабатываемом изделии. Как указывалось ранее, вакуумная система удаления отходов (не показана на чертежах) окружает сопло 6 для удаления большей части стружки или разрушенного материала. Однако ввиду большой скорости, с которой разрушенный материала покидает поверхность, вакуумная система, окружающая лазернообрабатывающую головку, не может удалить все отходы, при этом некоторая часть их может входить в отверстие сопла. Сопла 6 с узким отверстием 10 предотвращают отбрасывание назад к линзам больших частиц разрушенного материала. Однако даже при этой конструкции загрязнения и отходы обработки могут от поверхности обрабатываемого изделия проскакивать через отверстие 10, повреждая линзы и делая их неработоспособными.

В попытке решить эту проблему ранее использовали систему нагнетания воздуха или других газов через отверстие 10 к обрабатываемой детали, чтобы предотвратить отбрасывание частиц обратно в линзодержатель 2. Как показано на фиг. 1, эта система включает в себя отверстие для впуска газа 11 и кольцевую газовую камеру 12 в сопле 6, а также пазы 13 в держателе 2. Путь потока газа показан позицией 14. Хотя известная лазернообрабатывающая головка, показанная на фиг. 1, подходит для многих областей применения, использование высокомощных лазеров, удаляющих большие количества материала с поверхности обрабатываемого изделия, потребовало усовершенствованной системы. В таких областях применения для удаления материалов с обрабатываемой поверхности используют лазерный луч, имеющий энергетический уровень 1200 ватт и более. Обычная лазернообрабатывающая головка, типа показанной в общем на фиг. 1, не отвечает требованиям предотвращения проскакивания удаленного материала через отверстие сопла при работе с большой мощностью в течение длительного периода времени. Линза может оказаться покрытой загрязняющими веществами с обрабатываемой поверхности. В некоторых случаях это загрязнение приводит к накоплению тепла, которое может вызвать растрескивание или иное повреждение фокусирующей линзы. Чтобы избежать вышеупомянутых загрязнения и/или накопления тепла, необходимо периодически прерывать процесс и очищать фокусирующую линзу. Это приводит к дорогостоящему простою и снижению производительности.

Настоящее изобретение относится к усовершенствованной лазернообрабатывающей головке, которая содержит газораспределительное средство для ввода газа под давлением в головку вблизи линзы, чтобы предотвратить повреждение линзы загрязняющими веществами или разрушенным материалом, выделяющимися с обрабатываемого изделия. После поступления к линзе поток газа направляют от линзы к соплу. В предпочтительном варианте осуществления изобретения газораспределительное средство содержит средство для образования вихревого движения газа при его входе в головку вблизи линзы. Завихрение газа поддерживает линзу чистой и устраняет накопление тепла в линзе. Благодаря завихрению газа линза остается чистой, холодной и неповрежденной в течение всей работы лазера. В показанном варианте осуществления изобретения вихревое движение газа создается кольцевым газораспределителем, имеющим множество расположенных под углом пазов с тем, чтобы газ, поступающий в корпус с установленной в нем линзой, входил со спиральным движением, создающим завихрение.

В другом предпочтительном варианте осуществления изобретения лазернообрабатывающая головка по этому изобретению содержит сопло, имеющее корпусную часть, которая содержит вход для газа, противоположный выходу для газа, и внутреннюю камеру, суживающуюся от широкого отверстия на входе к узкому отверстию на выходе. Суживающаяся внутренняя камера обеспечивает поток газа от широкого отверстия к узкому отверстию, что имеет результатом увеличенную скорость потока газа при его выходе из отверстия. Благодаря увеличенной скорости газа предотвращается проскок загрязняющих веществ и разрушенного материала через сопло и достижение ими линзы.

Фиг. 1 - поперечный разрез известной лазернообрабатывающей головки.

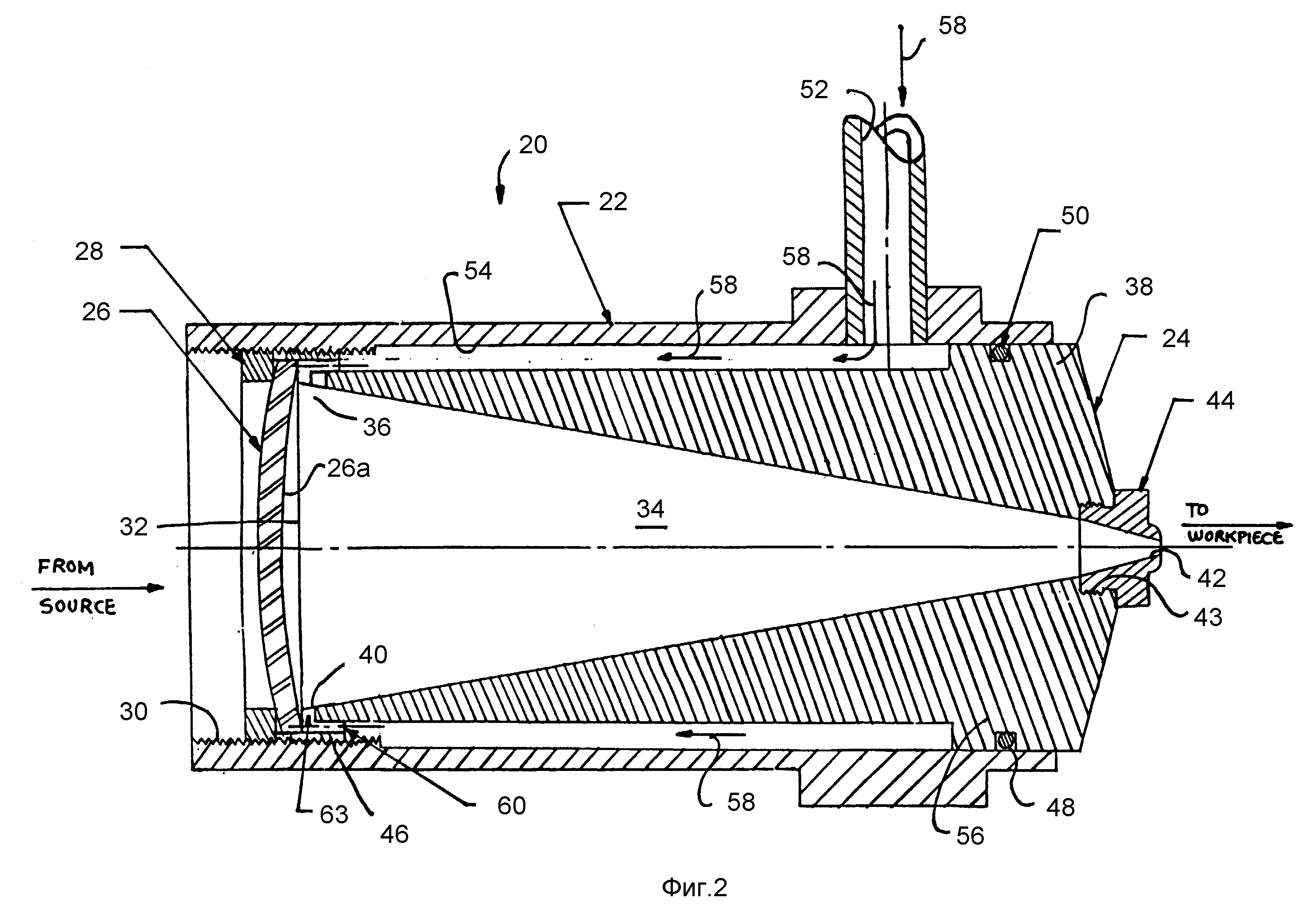

Фиг. 2 - поперечный разрез лазернообрабатывающей головки, выполненной в соответствии с настоящим изобретением.

Фиг. 3 - поперечный разрез линзодержателя лазернообрабатывающей головки, показанной на фиг. 2.

Фиг. 4 - разрез 4-4 на фиг. 3.

Рассмотрим фиг. 2, на которой усовершенствованная лазернообрабатывающая головка 20, выполненная в соответствии с настоящим изобретением, представляет собой устройство, содержащее наружный корпус 22 и внутренний линзодержатель-сопло 24. Внутри наружного корпуса 22 на его одном конце расположена линза 26 для фокусирования лазерного луча. Как показано на фиг. 2, линза 26 удерживается в наружном корпусе 22 посредством наружного стопорного кольца 28, которое ввинчивают в резьбу 30 на внутренней поверхности наружного корпуса 22. На поверхности 26a линзы 26, обращенной в сторону обрабатываемой детали, она удерживается входным концом 32 линзодержателя-сопла 24. Хотя линзу 26 на поверхности 26a можно удерживать другим стопорным кольцом или другой подходящей стопорной деталью, преимущества настоящего изобретения наилучшим образом достигаются, когда линза на поверхности 26a удерживается линзодержателем-соплом 24.

Линзодержатель-сопло 24, показанное на фиг. 2, является предпочтительным вариантом его выполнения и содержит суживающуюся внутреннюю камеру 34 и газораспределитель 36 на входном конце 32. Внутренняя камера 34 образована суживающейся корпусной частью 38 и снабжена широким входным отверстием 40 и узким выходным отверстием 42. Вариант выполнения, показанный на фиг. 2, содержит съемный наконечник 44, который в этом варианте показан ввинченным в отверстие 43. Съемный наконечник 44 является факультативной особенностью.

Полезно, если наконечник 44 можно ввинчивать или вывинчивать из отверстия 43 в линзодержателе-сопле 24, чтобы регулировать зазор от передней поверхности наконечника 44 до поверхности обрабатываемого изделия.

Линзодержатель-сопло 24 удерживается внутри цилиндрического корпуса 22 посредством резьбового фланца 46, который сопрягается с расположенной внутри резьбой 30 в корпусе 22. Кроме того, в кольцевом пазу 48 содержится уплотнительное кольцо круглого сечения 50 для обеспечения герметичного уплотнения на выходном конце между корпусом 22 и линзодержателем-соплом 24.

Корпус 22 содержит также вход для впуска газа 52. Между внутренней поверхностью корпуса 54 и наружной поверхностью линзодержателя 24 образован газовый канал 54. Фланец 56 и кольцо круглого сечения 50 предотвращают утечку газа у выходного конца сопла 24 с тем, чтобы поток газа, как это показано стрелками 58, вначале направлялся к входному концу 32 линзодержателя-сопла 24.

Кроме того, лазернообрабатывающая головка по настоящему изобретению содержит кольцевой газораспределитель 36 для приема газа из канала 54 и направления указанного газа вначале по поверхности 26a фокусирующей линзы 26 и оттуда через камеру 34 от входного конца 32 и отверстию 42, где газ покидает лазернообрабатывающую головку 20. Таким образом, понятно, что газораспределитель 36 обеспечивает проход газа из канала 54 в камеру 34. Газораспределитель 36 содержит в себе распределительные отверстия 60, расположенные с интервалом по окружности распределителя 36. Кольцевой газораспределитель 36 образован кольцом 62, имеющим распределительные отверстия 60, каждое из которых находится в газовом сообщении с множеством распределительных пазов 63. В предпочтительном варианте осуществления изобретения, показанном на фиг. 4, продольная ось 67 каждого паза 63 образует угол 64 (измеренный у наружной поверхности кольца 62) с линией продления 66 радиуса кольца 62. Газораспределитель 36 предпочтительно выполняется за одно целое с линзодержателем 24. Однако распределитель альтернативно может быть выполнен как отдельная деталь, которая прикрепляется к входному концу держателя 24. Конкретно, газораспределитель 36 предпочтительно выполняется как изготовленная за одно целое часть снабженного резьбой фланца 46 линзодержателя-сопла 24. Другими словами, в предпочтительном варианте осуществления изобретения снабженный резьбой фланец 46 действует как вышеупомянутое кольцо 62. При этой конструкции во фланце 46 имеются ряд расположенных по окружности распределительных отверстий 60. Оси этих распределительных отверстий 60 в общем параллельны продольной оси лазернообрабатывающей головки 20 и в общем перпендикулярны внутренне расположенной поверхности 46a снабженного резьбой фланца 46 (см. фиг. 3). Распределительные пазы 63 обеспечивают сообщенные по газу между распределительными отверстиями 60 и камерой 34.

Ввод газа, во-первых, вблизи устройства для удерживания линзы и, во-вторых, посредством расположенных под углом пазов 63, создающих вихревое движение газа по поверхности линзы, обращенной в сторону обрабатываемой детали, предотвращает повреждение или загрязнение линзы 26 частицами разрушенного материала с обрабатываемого изделия. Вихревой поток газа очищает линзу и предотвращает накопление тепла в линзе 26 благодаря отводу тепла принудительной конвекцией. Газовый поток направляется к выходному отверстию 42 сопла. Этим предотвращается достижение линзы 26 частицами и загрязняющими веществами, что таким образом значительно удлиняет срок службы линзы.

Существуют два параметра, которые следует контролировать с целью достижения оптимальных показателей работы лазернообрабатывающей головки по настоящему изобретению. Ими являются размер узкого выходного отверстия 42 и давление газа в лазернообрабатывающей головке во время ее работы. Узкое выходное отверстие должно быть как можно меньше, чтобы уменьшить до минимума воздействие загрязняющих веществ и частиц на линзу, но оно должно быть достаточно большим, чтобы соответствовать диаметру лазерного луча при его выходе из обрабатывающей головки. При излишне большом выходном отверстии для эффективной работы могут потребоваться чрезмерные расходы газа. Для данного выходного отверстия давление газа должно быть достаточно высоким, чтобы создавать достаточный поток газа для охлаждения линзы и предотвращения ее загрязнения частицами разрушенного материала и загрязняющими веществами. Для лазернообрабатывающей головки по настоящему изобретению использование линзы с фокусным расстоянием в 127 мм, выпускного отверстия в 2,36 мм и давления в 5,27 атм в лазернообрабатывающей головке, как установлено, позволяло обрабатывающей головке работать длительные периоды времени без перерывов на необходимые очистки линзы. Понятно, что квалифицированный рабочий может легко установить другие подходящие сочетания размера выходного отверстия и давления газа путем обычного экспериментирования.

Чтобы компенсировать незначительные отклонения в фокусных расстояниях линз с данным номинальным фокусным расстоянием без необходимости удаления линзы из корпуса 22, суживающуюся корпусную часть 38 можно поворачивать либо по часовой стрелке, либо против часовой стрелки для регулирования положения линзы внутри наружного корпуса 22. Когда суживающаяся корпусная часть повернута в ее желаемое положение, соответствующим образом регулируют наружное стопорное кольцо 28 для обеспечения того, что линза 26 прочно удерживается на месте.

Имея теперь описание изобретения с конкретными подробностями и с примером способа его возможного осуществления на практике, для специалистов будет без труда ясно то, что могут быть сделаны бесчисленные изменения, применения, модификации и распространения относящихся к этому основных принципов без отступления от идеи и пределов изобретения.

Литература:

1. DE 3037981 B2, B 23 K 26/10,

04.06.81.

2. Jp 61-238491, B 2,3, K 26/12, 23.10.86.

Реферат

Изобретение относится к лазернообрабатывающим технологиям, конкретнее - к усовершенствованной лазернообрабатывающей головке и способу лазерной обработки, пригодным для использования при разрушении, резании или сверлении с большой производительностью таких материалов, как пластмасса и металл. Лазернообрабатывающая головка содержит корпус, линзодержатель-сопло, установленное в корпусе, и газораспределитель для ввода газа вблизи фокусирующей линзы, удерживаемой в корпусе. Газораспределитель содержит множество расположенных под углом распределительных пазов, которые создают вихревой поток газа, направленный прочь от поверхности линзы к выходу сопла. Такое выполнение обеспечивает охлаждение линзы в процессе работы и предотвращает загрязнения и повреждения линзы материалом, удаленным с обрабатываемого изделия. 3 с. и 15 з.п. ф-лы, 4 ил.

Комментарии