Способ получения привитых полимеров без использования инициатора или растворителя и битум-полимерные композиции, включающие указанные привитые полимеры - RU2598084C2

Код документа: RU2598084C2

Описание

Область техники

Изобретение относится к области битумов, в частности к области битум-полимерных композиций. Изобретение относится к способу получения привитых полимеров в отсутствие растворителя и в отсутствие внешнего радикального инициатора и относится к привитым полимерам, которые могут быть получены вышеуказанным способом. Вышеуказанные привитые полимеры особенно выгодны и могут быть использованы в области битумов, в частности в области битум-полимерных композиций.

Изобретение также относится к битум-полимерным композициям, содержащим битум и вышеуказанные привитые полимеры, и к способу их получения.

Наконец, изобретение относится к применению вышеуказанных привитых полимеров для получения битум-полимерных композиций, где вышеупомянутые битум-полимерные композиции являются сшитыми предпочтительно термообратимо.

Предшествующий уровень техники

В заявках PCT WO 200930840 и WO 200930841 компанией-заявителем описаны привитые полимеры, полученные в реакции между полимерами, в частности между производными тиола и сополимерами на основе конъюгированных звеньев диенов и моновиниловых ароматических углеводородных звеньев. Реакция прививки производных тиола на полимеры описана на странице 13, строки с 26 по 29, в случае заявки WO 200930840, и на странице 13, строки с 7 по 10, в случае заявки WO 200930841. Реакция прививки происходит в реакторе, в атмосфере азота, в присутствии таких растворителей, как толуол, при температуре 90°C, при перемешивании, продолжительностью от 3 до 4 ч, в присутствии полимера, производного тиола, который выполняет роль привитого компонента сополимера, и радикального инициатора, такого как азобисизобутиронитрил (динитрил азобисизомасляной кислоты, ДАК).

Сущность изобретения

Продолжая свои исследования, компания-заявитель поняла, что процесс получения привитых полимеров, используя производные тиола, может быть упрощен и даже улучшен.

Таким образом, компания-заявитель поняла, что реакция прививки между полимером, основанном на конъюгированных звеньях диена, в частности сополимером, основанном на конъюгированных звеньях диена и моновинилароматических углеводородных звеньях, таких как сополимер стирола и бутадиена, и производным тиола, в частности производным парафинового тиола, может иметь место в отсутствие растворителя и в отсутствие какого-либо внешнего радикального или фотохимического, теплового и/или окислительно-восстановительного инициатора, которые значительно упрощают реализацию способа получения привитых полимеров и, следовательно, реализацию способа получения битум-полимерных композиций, содержащих вышеуказанные привитые полимеры.

Этот новый способ получения, следовательно, проще в реализации и не требует использования легковоспламеняющихся растворителей, таких как толуол, или взрывчатых веществ, таких как ДАК.

Кроме того, этот новый способ получения позволяет получить столь высокий выход привитых полимеров, который даже выше, чем получаются во время прививки в присутствии растворителя и радикального инициатора.

Способ согласно изобретению позволяет получить привитые полимеры, которые могут быть использованы в области битумов, в частности в области битум-полимерных композиций.

Битум-полимерные композиции, содержащие вышеуказанные привитые полимеры, имеют хорошие механические и эластичные свойства. Привитые полимеры позволяют сшивать битум-полимерные композиции и, более того, сшивать их термообратимо. Битум-полимерные композиции в соответствии с изобретением имеют низкую вязкость, что позволяет обрабатывать их при более низких температурах и позволяет снизить температуру изготовления изделий с покрытием из вышеуказанных битум-полимерных композиций.

Новый способ получения битум-полимерных композиций также легче в реализации, так как упрощена первая стадия способа получения битум-полимерных композиций, а именно получение привитых полимеров.

Краткое описание изобретения

Предметом изобретения является способ получения привитых полимеров в отсутствие растворителя и источника радикалов, включающий следующие стадии:

(i) производное тиола приводят в контакт с полимером на основе конъюгированных звеньев диена при температуре от 20°C до 120°C, в течение от 10 мин до 24 ч, затем

(ii) смесь нагревают при температуре от 80°C до 200°C в течение от 10 мин до 48 ч.

Предпочтительно, чтобы температура на стадии (i) была от 30°C до 110°C, предпочтительнее от 40°C до 100°C, более предпочтительно от 50°C до 90°C и даже более предпочтительно от 60°C до 80°C.

Предпочтительно, чтобы продолжительность стадии (i) составляла от 30 мин до 12 ч, предпочтительнее от 1 до 10 ч, более предпочтительно от 2 до 8 ч и еще более предпочтительно от 4 до 6 ч.

Предпочтительно, чтобы температура на стадии (ii) была от 100°C до 160°C, предпочтительно от 120°C до 140°C.

Предпочтительно, чтобы продолжительность стадии (ii) составляла от 30 мин до 24 ч, предпочтительнее от 1 до 12 ч, более предпочтительно от 2 до 10 ч и даже более предпочтительно от 4 до 8 ч.

Предпочтительно осуществляют последующую стадию очистки.

Предпочтительно, чтобы стадию (i) и/или (ii) проводили при перемешивании.

Предпочтительно, чтобы производные тиола имели общую формулу CnH2n+1-SH, где n целое число от 12 до 110, предпочтительнее от 18 до 90, более предпочтительно от 22 до 80 и даже более предпочтительно от 40 до 70.

Предпочтительно полимер представляет собой сополимер на основе конъюгированных звеньев диена и моновиниловых ароматических углеводородных звеньев.

Предпочтительно конъюгированный диен выбран из бутадиена, 2-метил-1,3-бутадиена (изопрена), 2,3-диметил-1,3-бутадиена, 1,3-пентадиена и 1,2-гексадиена, хлоропрена, карбоксилированного бутадиена, карбоксилированного изопрена и их смесей, в частности бутадиена.

Предпочтительно полимер на основе конъюгированных звеньев диена содержит от 5 до 50 масс. % звеньев с 1,2 двойными связями, происходящих из конъюгированных диенов, от общей массы конъюгированных звеньев диена, предпочтительнее от 10% до 40%, более предпочтительно от 15% до 30%, еще более предпочтительно от 20% до 25% и еще более предпочтительно от 18% до 23%.

Предпочтительно молярное отношение количества производных тиола к количеству звеньев с 1,2 двойными связями, происходящих из конъюгированных диенов, составляет от 0,01 до 5, предпочтительнее от 0,05 до 4, более предпочтительно от 0,1 до 2, еще более предпочтительно от 0,5 до 1,5 и еще более предпочтительно от 0,8 до 1.

Предпочтительно моновиниловых ароматические углеводороды выбраны из стирола, о-метилстирола, п-метилстирола, п-трет-бутилстирола, 2,3-диметилстирола, α-метилстирола, винилнафталина, винилотолуола, винилксилола и их смесей, в частности стирола.

Изобретение также относится к привитому полимеру, получаемому вышеуказанным способом.

Предпочтительно привитой полимер имеет индекс полидисперсности, составляющий от 1 до 4, предпочтительнее от 1,1 до 3, более предпочтительно от 1,2 до 2 и даже более предпочтительно от 1,5 до 1,7.

Изобретение также относится к битум-полимерной композиции, содержащей по меньшей мере один битум и один привитой полимер, получаемый вышеуказанным способом.

Предпочтительно, чтобы битум-полимерная композиция содержала от 0,1 до 30 масс. % привитого полимера, от массы битум-полимерной композиции, предпочтительно от 0,5% до 20%, более предпочтительно от 1% до 10% и даже более предпочтительно от 2% до 5%.

Изобретение также относится к способу получения битум-полимерной композиции, в которой, по крайней мере один битум и по меньшей мере один привитой полимер, получаемый вышеуказанным способом, смешивают при температуре, составляющей от 100°C до 200°C, предпочтительно от 120°C до 180°C, более предпочтительно от 140°C до 160°C, до получения окончательной сшитой битум-полимерной композиции.

Изобретение также относится к применению по крайней мере одного привитого полимера, получаемого вышеописанным способом, для получения композиции битум-сшитый полимер, предпочтительно термообратимой.

Изобретение также относится к покрытому битумом материалу, включающему гранулы и битум-полимерную композицию, как описано выше.

Подробное описание изобретения

Способ в соответствии с изобретением использует, по крайней мере, один полимер. Указанный полимер представляет собой полимер на основе конъюгированных звеньев диена, предпочтительно сополимер на основе конъюгированных звеньев диена и ароматических моновиниловых углеводородных звеньев.

Конъюгированный диен выбран из содержащих от 4 до 8 атомов углерода, таких как 1,3-бутадиен (бутадиен), 2-метил-1,3-бутадиен (изопрен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,2-гексадиен, хлоропрен, карбоксилированный бутадиен и/или карбоксилированный изопрен. Конъюгированный диен предпочтительно представляет собой бутадиен. Полимер, к примеру, может представлять собой полибутадиен.

Моновиниловый ароматический углеводород выбран из стирола, о-метилстирола, п-метилстирола, п-трет-бутилстирола, 2,3-диметилстирола, α-метилстирола, винилнафталина, винилтолуола и/или винилксилола. Предпочтительно моновиниловым углеводородом является стирол. Полимером, к примеру, может быть сополимер стирола и бутадиена.

Предпочтительно полимер в соответствии с изобретением включает один или несколько сополимеров, выбранных из сополимеров моновинилароматического углеводорода и конъюгированного диена, в частности стирола и бутадиена.

Указанные сополимеры моновинилароматического углеводорода и конъюгированного диена, в частности стирола и бутадиена, могут быть линейными и/или звездчатыми, в диблочной, триблочной и/или мультиветвистой форме.

Указанные сополимеры моновинилового ароматического углеводорода и конъюгированного диена, в частности стирола и бутадиена, в некоторых случаях содержат случайные петли.

Предпочтительно полимер представляет собой диблочный или триблочный сополимер моновинилароматического углеводорода и конъюгированного диена, в частности диблочный или триблочный сополимер стирола и бутадиена.

Сополимер ароматического моновинилового углеводорода и конъюгированного диена, в частности стирола и бутадиена, преимущественно содержит от 5 до 50 масс. %, предпочтительно от 20 до 40 масс. % моновинилового ароматического углеводорода, в частности стирола, от массы сополимера.

Сополимер моновинилароматического углеводорода и конъюгированного диена, в частности стирола и бутадиена, преимущественно содержит от 50 до 95 масс. %, предпочтительно от 60 до 80 масс. % конъюгированного диена, в частности бутадиена, от массы сополимера. Именно на этих частицах конъюгированного диена будут реагировать производные тиола.

Среди этих звеньев конъюгированного диена делается различие между звеньями с двойными связями 1,4, происходящими из конъюгированного диена, и звеньями с двойными связями 1,2, происходящими от конъюгированного диена.

"Звенья с двойными связями 1,4, происходящими от конъюгированного диена" означают звенья, полученные через присоединение 1,4 во время полимеризации конъюгированного диена.

"Звенья с двойными связями 1,2, возникающими от конъюгированного диена" означают звенья, полученные через присоединение 1,2 во время полимеризации конъюгированного диена. Результатом этого 1,2 присоединения является так называемая "Подвешенная" виниловая двойная связь. Именно на этих звеньях конъюгированного диена, возникающих по связи 1,4 и/или 1,2, будут реагировать производные тиола. В частности, подвешенные виниловые двойные связи являются особенно реакционными, и преимущественно на этих подвешенных виниловых двойных связях имеет место реакция прививки.

Предпочтительно сополимер моновинилового ароматического углеводорода и конъюгированного диена, в частности стирола и бутадиена, содержит от 5 до 50 масс. % звеньев с 1,2 двойными связями, происходящих из конъюгированных диенов, в частности бутадиена, по отношению к общей массе конъюгированных диеновых звеньев, в частности бутадиена, предпочтительно от 10% до 40%, более предпочтительно от 15% до 30%, еще более предпочтительно от 20% до 25% и еще более предпочтительно от 18% до 23%.

Полимер в соответствии с изобретением, в частности сополимер моновинилового ароматического углеводорода и конъюгированного диена, в частности стирола и бутадиена, имеет среднюю молекулярную массу Mw от 10,000 до 500,000 дальтон, предпочтительно от 50,000 до 200,000, более предпочтительно от 80,000 до 150,000, еще более предпочтительно от 100,000 до 130,000 и даже более предпочтительно от 110,000 до 120,000. Молекулярную массу сополимера измеряли методом гель-проникающей хроматографии GPC с полистироловыми стандартами в соответствии со стандартом ASTM D3536.

Способ в соответствии с изобретением использует по крайней мере один привитой компонент, который является производным тиола. Этот привитой компонент или производное тиола содержит по крайней мере одну насыщенную, линейную или разветвленную углеводородную цепь, по крайней мере в 12 атомов углерода, предпочтительно по крайней мере в 18 атомов углерода, более предпочтительно по крайней мере в 22 атома углерода, еще более предпочтительно по крайней мере в 30 атомов углерода и еще более предпочтительно по крайней мере в 40 атомов углерода.

В частности, производное тиола или привитой компонент содержит по меньшей мере одну насыщенную, линейную или разветвленную углеводородную цепь с от 12 до 110 атомов углерода, предпочтительно с от 18 до 90, более предпочтительно с от 22 до 80 и даже более предпочтительно с от 40 до 70.

В частности, производное тиола или привитой компонент в качестве своей общей формулы имеет следующую формулу (1): CnH2n+1-SH, где n является целым числом от 12 до 110, предпочтительно от 18 до 90, более предпочтительно от 22 до 80 и даже более предпочтительно от 40 до 70.

Предпочтительно производные тиола или привитой компонент включают тиолы: C18H37-SH, C40H81-SH, C70H141-SH и C90H181-SH с распределением, сосредоточенным вокруг этих значений. Предпочтительными являются коммерчески доступные тиолы C18H37-SH.

Способ согласно изобретению характеризуется реакцией между полимером, описанным выше, и привитым компонентом, описанных выше, причем в отсутствие каких-либо растворителей и любых внешних радикальных инициаторов, вопреки тому, что было описано в предшествующем уровне техники. Полимер и привитой компонент способны взаимодействовать вместе, формируя привитой полимер, поэтому нет необходимости добавлять растворитель и/или радикальный инициатор.

Способ согласно изобретению характеризуется двумя последовательными стадиями реакции. Первая стадия включает предварительное смешивание полимера и привитого компонента, которая позволяет гомогенизировать полимер и привитой компонент в мягких условиях. Вторая стадия включает специфическую реакцию прививки, т.е. реакцию между полимером и привитым компонентом с образованием привитого полимера в несколько более жестких условиях, которые приведут к прививке производного тиола на конъюгированные звенья диена полимера.

Первая стадия способа происходит при температуре воздуха от 20°C до 120°C, предпочтительно от 30°C до 110°C, более предпочтительно от 40°C до 100°C, еще более предпочтительно от 50°C до 90°C и даже больше предпочтительно от 60°C до 80°C. Привитые компоненты, используемые при этом способе, плавятся при вышеупомянутых температурах, и таким образом позволяют полимеру набухнуть. Поскольку привитые компоненты являются жидкими при вышеописанных температурах, они ведут себя как растворитель для полимера, и это означает, что для гомогенизации смеси полимер/привитой компонент добавление дополнительного растворителя является излишним. Если производное тиола (или привитой компонент) имеет температуру плавления выше температуры, указанной выше, привитой компонент не является полностью жидким и полимер полностью не набухает. Гомогенизацию смеси привитой компонент/полимер затем проводят, к примеру, с помощью миксера или экструдера, или любого другого оборудования для смешивания реагентов, которые находятся в твердой и/или порошкообразной форме.

Необязательно, для первой стадии способа можно использовать инертную атмосферу, такую как атмосфера азота или аргона.

Первая стадия способа может быть осуществлена при механическом перемешивании или при его отсутствии. Гомогенизация смеси полимер/привитой компонент может быть улучшена с помощью любого типа механического перемешивания.

Продолжительность первой стадии реакции составляет от 10 мин до 24 ч, предпочтительно от 30 мин до 12 ч, более предпочтительно от 1 до 10 ч, еще более предпочтительно от 2 до 8 ч и даже более предпочтительно от 4 до 6 ч. Продолжительность этого предварительного смешивания зависит от эффективности используемой гомогенизирующей системы, будь то, к примеру, реактор, снабженный механической мешалкой, миксер или простой реактор без мешалки. Таким образом, продолжительность будет больше, когда перемешивание отсутствует, и меньше в случае перемешивания.

Массовое соотношение количества привитого компонента к количеству полимера составляет от 0,01 до 5, предпочтительно от 0,05 до 4, более предпочтительно от 0,1 до 2, еще более предпочтительно от 0,5 до 1,5 и даже больше предпочтительно от 0,8 до 1.

Молярное соотношение количества привитого компонента к количеству 1,2 звеньев, возникающих из конъюгированных диенов, составляет от 0,01 до 5, предпочтительно от 0,05 до 4, более предпочтительно от 0,1 до 2, еще более предпочтительно от 0,5 и 1,5 и еще более предпочтительно от 0,8 до 1.

Температура второй стадии способа составляет от 80°C до 200°C, предпочтительно от 100°C до 160°C и еще более предпочтительно от 120°C до 140°C.

Эта вторая стадия прививки не требует использования радикального инициатора. Прививка протекает даже без использования радикального инициатора и, кроме того, до ограничения нежелательных побочных реакций связи и расщепления цепей.

Необязательно, для этой второй стадии способа также может быть использована инертная атмосфера, такая как атмосфера азота или аргона.

Вторая стадия способа может быть осуществлена при механическом перемешивании или в его отсутствие. Прививка может быть улучшена с помощью любого типа механического перемешивания.

Продолжительность второй стадии реакции составляет от 10 мин до 48 ч, предпочтительно от 30 мин до 24 ч, более предпочтительно от 1 до 12 ч, еще более предпочтительно от 2 до 10 ч и даже более предпочтительно от 4 до 8 ч. Продолжительность прививки зависит от эффективности используемой системы гомогенизации, будь то, к примеру, реактор, снабженный механической мешалкой, миксером или простой реактор без мешалки. Таким образом, продолжительность будет больше, когда перемешивание отсутствует, и меньше в случае перемешивания.

В конце этой второй стадии реакции прививки, при желании, полученный привитой полимер может быть очищен при помощи обычных методов очистки, но эта стадия очистки не существенна, так как способ в соответствии с изобретением позволяет ограничить количество непрореагировавшего привитого компонента. После завершения двух стадий реакции привитой полимер может быть очищен, к примеру, путем осаждения в растворителе, таком как метанол.

К полученному привитому полимеру может быть добавлен антиоксидант, такой как 2,6-ди-трет-бутил-4-метилфенол. Этот антиоксидант может быть добавлен с растворителем, таким как толуол, и далее вышеупомянутый растворитель выпаривается.

Этот новый способ подготовки поставляет привитые полимеры высокой чистоты, которые могут быть использованы такими, какие они есть, без дополнительной очистки.

Этот новый способ подготовки поставляет привитые полимеры, которые имеют более низкий индекс полидисперсности, узкое распределение молекулярного веса, и меньшее расщепление и/или разветвление цепи. Привитой полимер, полученный в соответствии с описанным выше способом, имеет индекс полидисперсности I=Mw/Mn меньше, чем привитой полимер, полученный в соответствии со способом, описанным в предшествующем уровне техники с помощью радикального инициатора и растворителя. Привитой полимер, полученный в соответствии со способом, описанным выше, имеет индекс полидисперсности от 1 до 4, предпочтительно от 1,1 до 3, более предпочтительно от 1,2 до 2, и даже более предпочтительно от 1,5 до 1,7. Привитой полимер в соответствии с изобретением может быть легко дифференцирован от привитого полимера, полученного в растворе, в частности, гель-проникающей хроматографией (GPC).

Доля соединения по отношению ко всем повторяющимся звеньям, к примеру, для стирола и бутадиена в сополимере, таком как сополимер стирола и бутадиена, определяется в мол. %.

Доля соединения по отношению к общей массе привитого сополимера определяется в масс. %.

Выход прививки определяется как отношение количества привитых производных тиола к количеству введенных производных тиола.

Технологический выход прививки находится в промежутке от 10% до 99%, предпочтительно от 20% до 90%, более предпочтительно от 30% до 80%, еще более предпочтительно от 40% до 70% и даже более предпочтительно от 50% до 60%.

Битум, который может быть использован в соответствии с изобретением, может быть битумом, происходящим из разных источников. Битум, который может быть использован в соответствии с изобретением, может быть выбран из битумов природного происхождения, таких как те, которые содержатся в месторождениях природных битумов, природного асфальта или битуминозных песков. Битум, который может быть использован в соответствии с изобретением, может также быть битумом или смесью битумов, происходящих от переработки сырой нефти, таким как битумы от прямой перегонки, или битумы от перегонки при пониженном давлении, или продутые или полу-продутые битумы, остатков от деасфальтизации пропана или пентана, висбрекинга остатков, эти различные продукты можно использовать отдельно или в смеси. Используемыми битумами также могут быть битумы, разжиженные добавлением летучих растворителей, разжижителей, полученных из нефти, карбохимических разжижителей и/или разжижителей растительного происхождения. Кроме того, можно использовать синтетические, так называемые чистые битумы, битумы, которые могут быть пигментированы, или битумы, которые могут быть окрашены. Битумами могут быть битумы нафтенового или парафинового происхождения, или смесью этих двух битумов.

Битум/полимерные композиции содержат от 0,1 до 30 масс. % привитого полимера, от массы битум-полимерной композиции, предпочтительно от 0,5 до 20%, более предпочтительно от 1 до 10% и даже более предпочтительно от 2 до 5%.

Другие полимеры, необязательно присутствующие в битум-полимерных композициях, являются полимерами, которые могут быть использованы общеизвестным способом в области битум-полимерных композиций, такие как, к примеру, триблочные-сополимеры моновинилового ароматического углеводородного блока и конъюгированного диенового блока, такие как триблочные сополимеры стирол-бутадиен-стирол (SBS), разветвленные сополимеры моновиниловых ароматических углеводородных блоков и конъюгированного диенового блока, такие как разветвленные блочные сополимеры стирол-бутадиена (SB)nX, сополимеры моновинилового ароматического углеводородного блока и "случайного" конъюгированного диенового блока, такие как сополимеры бутадиенстирольного каучука (SBR), полибутадиены, полиизопрены, порошкообразный каучук, полученный при переработке шин, бутилкаучуки, полиакрилаты, полиметакрилаты, полихлоропрены, полинорборнены, полибутены, полиизобутены, полиолефины, такие как полиэтилены, полипропилены, сополимеры этилена и винилацетата, сополимеры этилена и метилакрилата, сополимеры этилена и бутилакрилата, сополимеры этилена и малеинового ангидрида, сополимеры этилена и глицидилметакрилата, сополимеры этилена и глицидилакрилата, сополимеры этилена и пропилена, терполимеры этилен-пропилен-диена (EPDM), терполимеры акрилонитрил-бутадиен-стирола (ABS), терполимеры этилен-алкилакрилат или метакрилат-глицидилакрилат или терполимеры метакрилата, в частности терполимеры этилен-метилакрилат-глицидилметакрилат и терполимеры этилена-алкилакрилат или метакрилат-малеиновый ангидрид, в частности терполимеры этилен-бутилакрилата-малеинового ангидрида.

В дополнение к битуму и привитым полимерам в битуме могут присутствовать и другие обычно используемые необязательные ингредиенты. Этими ингредиентами могут быть воски, такие как полиэтиленовые воски, воски Фишера-Тропша, смолы, масла нефти и/или растительного происхождения, адгезивные присадки и/или кислоты, такие как полифосфорная кислота и ее производные.

Битум-полимерные композиции получают путем смешивания привитого полимера и битума. Смешивание происходит при температуре от 100°C до 200°C, предпочтительно от 120°C до 180°C, более предпочтительно от 140°C до 160°C, в течение от 30 мин до 4 ч, предпочтительно от 1 до 2 ч, необязательно при перемешивании. Этот способ получения битум-полимерных композиций очень прост в реализации, так как привитой полимер получают при помощи двух вышеописанных стадий реакций, без внешнего инициатора и без растворителя, потом привитой полимер добавляют в битум. Способ получения битум-полимерных композиций характеризуются двумя стадиями (i) и (ii), описанными ниже, необязательно, с последующей очисткой привитого полимера, а затем смешивании с битумом при вышеуказанных температуре и продолжительности.

Привитые полимеры, полученные в соответствии со способом, описанным выше, могут быть использованы в области битумов, строительства дорог и/или в промышленности. Привитые полимеры позволяют сформировать битумные композиции и, в частности, сшитые битум-полимерные композиции, предпочтительно термообратимые.

Сшивание битум-полимерных композиций, содержащих упомянутые привитые полимеры, может быть продемонстрировано путем представления этих битум-полимерных композиций для испытания на растяжение в соответствии со стандартом NF EN 13587. Сшитые битум-полимерные композиции имеют более высокую прочность на растяжение, чем несшитые битум-полимерные композиции.

Высокая прочность при растяжении отражается на высоком удлинении при разрыве или максимальном удлинении (ε max в %), высоком пределе прочности или пределе максимального удлинения (σ ε max в МПа), уровне стандартной энергии на 400% (Е 400% в Дж/см2) и/или уровне общей энергии (Еобщ в Дж).

Сшитые битум-полимерные композиции имеют максимальное удлинение в соответствии со стандартом NF EN 13587, больше или равное 400%, предпочтительно больше или равное 500%, более предпочтительно больше или равное 600% и даже более предпочтительно больше или равное 700%.

Сшитые битум-полимерные композиции имеют предел максимального удлинения, в соответствии со стандартом NF EN 13587, больше или равный 0,2 МПа, предпочтительно больше или равный 0,4 МПа, более предпочтительно больше или равный 0,6 МПа, и даже более предпочтительно больше или равный 1 МПа.

Сшитые битум-полимерные композиции имеют стандартную энергию при 400% в соответствии со стандартом NF EN 13587, больше или равную 3 Дж/см2, предпочтительно больше или равную 5 Дж/см2, более предпочтительно более чем или равную 10 Дж/см2 и даже более предпочтительно больше или равную 15 Дж/см2.

Сшитые битум-полимерные композиции имеют общую энергию согласно стандартной NF EN 13587, больше или равную 1 Дж, предпочтительно больше или равную 2 Дж, более предпочтительно больше или равную 4 Дж и даже более предпочтительно больше или равную 5 Дж.

Компания-заявитель убедилась, что сшитые битум-полимерные композиции могут быть получены с использованием привитых полимеров, получаемых вышеупомянутым способом. Этот эффект был особенно заметен, когда привитой полимер синтезировали из сополимера на основе конъюгированных звеньев диенов и моновинилароматических углеводородных звеньев, содержит по меньшей мере 5 масс. % 1,2-звеньев, происходящих от конъюгированных диенов, от общей массы конъюгированных звеньев диенов, предпочтительно от 5 до 50 масс. %, более предпочтительно от 10 масс. % до 40 масс. %, еще более предпочтительно от 15 масс. % до 30 масс. %, еще более предпочтительно от 20 масс. % до 25 масс. % и еще более предпочтительно от 18 масс. % до 23 масс. %. Более того, битум-полимерные композиции сшиты термообратимо, что отражается в низкой вязкости для битум-полимерных композиций, в соответствии с изобретением.

Битум-полимерные композиции, содержащие привитые полимеры, могут предназначаться для изготовления материалов с покрытием, поверхностных покрытий (применение в дорожном строительстве) или мембран, защитных слоев (промышленное применение).

Покрытый битумом материал содержит от 1 до 10 масс. % битум-полимерной композиции от общей массы материала с покрытием, предпочтительно от 4 до 8 масс. %.

Применение привитых полимеров в битум-полимерных композициях при производстве покрывающих материалов позволяет снизить температуру производства или покрытия, по отношению к температуре обычно применяется распределение и уплотнение за счет термообратимой сшивки.

Примеры

Привитые полимеры и битум-полимерные композиции готовят из:

- битума проницаемостью, равной 53 1/10 мм в соответствии со стандартом EN 1426,

- диблочного-сополимера стирол-бутадиена SB0 со случайными петлями, имеющего молекулярную массу Mw, равную 120000 г·моль-1, молекулярную массу Mn, равную 115000 г·моль-1, 23 масс. % стирола от массы сополимера, в том числе 18 масс. % в виде блоков, и 77 масс. % бутадиена от массы сополимера, причем содержание 1,2-звеньев, возникающих от бутадиена, составляет 7% по отношению к массовому содержанию бутадиена,

- диблочного сополимера стирол-бутадиена SB1 со случайными петлями, имеющего молекулярную массу Mw, равную 130000 г·моль-1, молекулярную массу Mn, равную 125000 г·моль-1, 30% стирола от массы сополимера, в том числе 19% в виде блоков, 70% бутадиена от массы сополимера, причем массовое содержание 1,2-звеньев, возникающих от бутадиена, составляет 15% по отношению к массовому содержанию бутадиена;

- производного тиола формулы C18H37-SH.

Привитой полимер PG1 (контроль)

100 мл толуола помещают в 250-мл трехгорлую колбу, снабженную холодильником и источником азота, и дегазируют растворитель в течение 30 мин, пока азот не выкипит. Тогда добавляют 4 г сополимера SB1 (5,19·10-2 моль бутадиена, содержащего 1,10·10-2 моль 1,2-бутадиена) и оставляют растворяться на магнитной мешалке при 400 оборотов в минуту в течение 1 ч. Далее добавляют 3,17 г производных тиола (1,10·10-2 моль) и 18,1 мг (1,10·10-4 моль) радикального инициатора азобисизобутиронитрила (ДАК). Раствор нагревают при 90°C все еще в инертной атмосфере в течение 3,5 ч. В конце реакции нагревание прекращают, вынимая колбу из масляной бани и убирая азот, оставляют остывать до температуры окружающей среды, далее в реакционную смесь добавляют 4 мг ВНТ (Butylated Hydroxy Toluene, ВНТ, бутилгидрокситолуол) (2,6-ди-трет-бутил-4-метил).

Привитой полимер PG2 (контроль)

Получают по той же процедуре, что и привитой полимер PG1, с последующей стадией очистки. 100 мл раствора осаждают из 800 мл метанола. Осадок отделяют фильтрованием и растворяют в 25 мл толуола с добавлением антиоксиданта (4 мг ВНТ). Далее раствор выливают в тефлоновую форму и оставляют выпариваться под вытяжкой в течение 48 ч.

Привитой полимер PG3 (согласно изобретению)

15,8 г производного тиола (5,52·10-2 моль) и 20 г сополимера SB1 (2,59·10-1 моль бутадиена в том числе 5,52·10-2 моль 1,2-бутадиена) помещают в 250-мл реактор, снабженный механической мешалкой, подачей азота и отборником азота. Смесь перемешивают со скоростью 50 оборотов в минуту в течение 4 ч при 40°C в инертной атмосфере. Температуру повышают до 100°C. Смесь перемешивают со скоростью 50 оборотов в минуту в течение 24 ч в инертной атмосфере. Перемешивание останавливают и смесь охлаждают до комнатной температуры в инертной атмосфере. В реактор добавляют столько толуола, чтобы получить его 4 масс. % раствор, и добавляют 1/1000 масс. % антиоксиданта ВНТ по отношению к сополимеру. Раствор заливают в тефлоновую форму, затем оставляют выпариваться растворитель при комнатной температуре.

Привитой полимер PG4 (согласно изобретению)

Получают по той же процедуре, что и привитой полимер PG3, с последующей стадией очистки. Как только проведены две стадии реакции, перемешивание прекращают и смесь охлаждают до комнатной температуры в инертной атмосфере. 100 мл раствора осаждают из 800 мл метанола. Привитой сополимер извлекают и сушат 1 ч при комнатной температуре. Сополимер растворяют в толуоле, а затем добавляют ВНТ. Раствор заливают в тефлоновую форму, затем оставляют выпариваться растворитель при комнатной температуре.

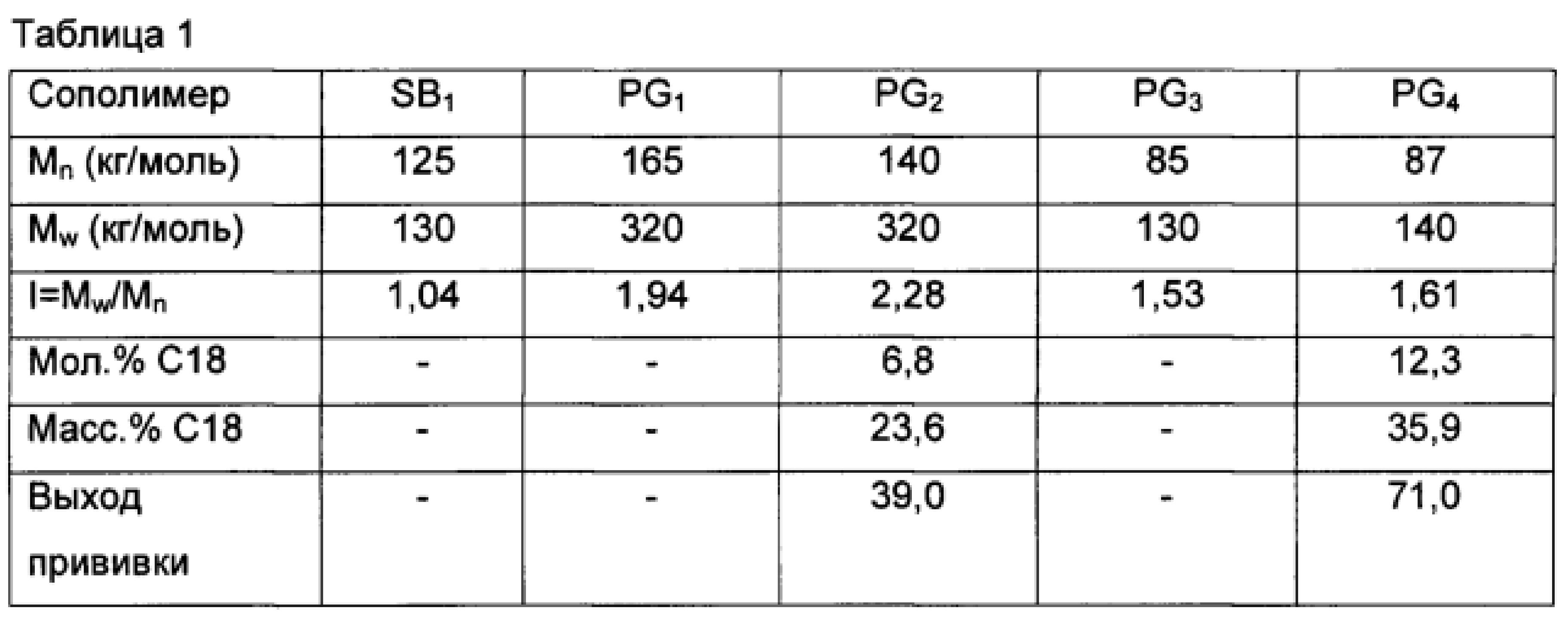

Результаты представлены в таблице 1.

Следует отметить, что выход прививки выше, когда используют способ в соответствии с изобретением, а не способ, осуществляющийся в среде растворителя из предшествующего уровня техники.

Также отметили, что индексы полидисперсности привитых полимеров сильно различаются, когда привитые полимеры синтезируются в процессе, осуществляющимся в среде растворителя, как это имеет место в предшествующем уровне техники. Индексы полидисперсности привитых полимеров, синтезированных по способу в соответствии с изобретением без растворителей и без радикального инициатора, ниже, чем у привитых полимеров, синтезированных в среде растворителя.

Следовательно, способ в соответствии с изобретением имеет преимущество в том, что он проще в реализации и дает высокий выход продукта. Более того, привитые полимеры получаются с низким индексом полидисперсности.

Далее получают битум-полимерные композиции из полученных выше привитых полимеров и описанных выше битумов.

Контрольная битум-полимерная композиция T0.

Получают контрольную битум-полимерную композицию Т0, в которой битум-полимерная композиция сшита с серой (вулканизирована).

94,87 масс. % битума и 5 масс. % сополимера SB0 помещают в поддерживаемый на 185°C реактор, перемешивая на скорости 300 оборотов в минуту. Содержимое реактора выдерживают на 185°C при перемешивании на скорости 300 оборотов в минуту в течение 4 ч. Затем в реактор добавляют 0,13 масс. % от массы битум-полимерной композиции серного цвета. Содержимое реактора выдерживают на 185°C при перемешивании на скорости 300 оборотов в минуту в течение 2 ч.

Контрольная битум-полимерная композиция T1.

Контрольную битум-полимерную композицию T1 получают, сшивая битум-полимерную композицию при помощи контрольного привитого полимера PG1, полученного в растворе.

93,17 масс. % битума и 6,83 масс. % сополимера PG1 помещают в поддерживаемый на 185°C реактор, перемешивая на скорости 300 оборотов в минуту. Содержимое реактора выдерживают на 185°C при перемешивании на скорости 300 оборотов в минуту в течение 4 ч.

Контрольная битум-полимерная композиция Т2.

Контрольную битум-полимерную композицию Т2 получают, сшивая битум-полимерную композицию при помощи контрольного привитого полимера PG2, полученного в растворе.

95 масс. % битума и 5 масс. % сополимера PG2 помещают в поддерживаемый на 185°C реактор, перемешивая на скорости 300 оборотов в минуту. Содержимое реактора выдерживают на 185°C при перемешивании на скорости 300 оборотов в минуту в течение 4 ч.

Битум-полимерная композиция согласно изобретению С3.

Битум-полимерную композицию согласно изобретению С3 получают, сшивая битум-полимерную композицию, используя привитый полимер согласно изобретению PG3.

94,23 масс. % битума и 5,73 масс. % привитый полимер PG3 помещают в поддерживаемый на 185°C реактор, перемешивая на скорости 300 оборотов в минуту. Содержимое реактора выдерживают на 185°C при перемешивании на скорости 300 оборотов в минуту в течение 4 ч.

Битум-полимерная композиция согласно изобретению С4.

Битум-полимерную композицию согласно изобретению С3 получают, сшивая битум-полимерную композицию с помощью привитого полимера согласно изобретению PG4.

95 масс. % битума и 5 масс. % привитого полимера PG4 помещают в поддерживаемый на 185°C реактор, перемешивая на скорости 300 оборотов в минуту. Содержимое реактора выдерживают при 185°C при перемешивании на скорости 300 оборотов в минуту в течение 4 ч.

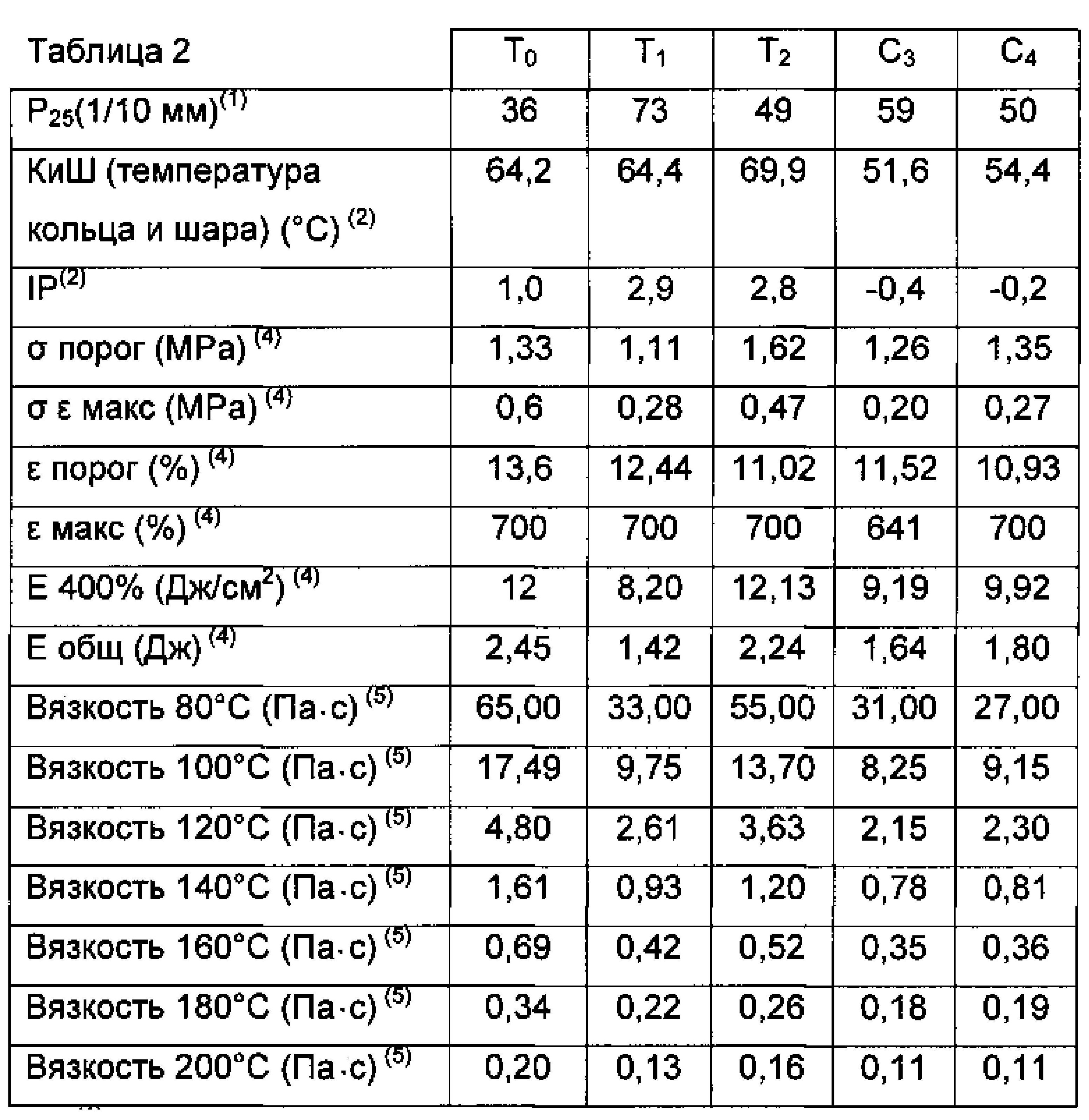

Результаты представлены ниже в таблице 2.

(1) проницаемость при 25°C обозначают как P25 (1/10 мм) и измеряют в соответствии со стандартом EN 1426,

(2) температура по методу шара и кольца обозначают как КиШ (°C) и измеряют в соответствии со стандартом EN 1427

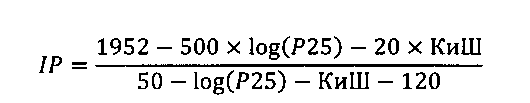

(3) индекс Пфейффера обозначают как (IP) и вычисляют по следующей формуле:

(4) порог напряжения обозначают как σ порог (МПа), предел максимального удлинения обозначают как σ ε макс (МПа), порог максимального удлинения обозначают как ε порог (%), максимум удлинения обозначают ε макс (%), стандартную энергию удлинения на 400% обозначают как Е 400% (Дж/см2), общую энергию обозначают как Еобщ (Дж), измеряют в соответствии со стандартом EN 13587, испытание на растяжение проводят на 5°C при скорости растяжения 500 мм/мин,

(5) вязкость при разных температурах (Па·с) измеряют в соответствии со стандартом EN 13702-1.

Результаты в этой таблице показывают, что вязкости битум-полимерных композиций в соответствии с изобретением С3 и С4, в пределах от 80°C до 200°C, всегда ниже, чем у контрольной композиции Т0. Битум-полимерные композиций в соответствии с изобретением С3 и С4, таким образом, менее вязкие, чем битум-полимерные композиции, сшитые серой. Следовательно, в соответствии с изобретением достигается низкая вязкость битум-полимерных композиций при температурах использования. При помощи битум-полимерных композиции в соответствии с изобретением получают снижение порядка 20°C. Из битум-полимерных композиции в соответствии с изобретением возможно будет изготавливать покрывающие материалы при более низких температурах.

Более того, отмечено, что упругие свойства битум-полимерных композиций в соответствии с изобретением являются очень удовлетворительными и очень похожи на свойства контрольной композиции Т0. Таким образом, на испытанных температурах битум-полимерные композиции в соответствии с изобретением С3 и С4 упруги (как контрольные композиции Т0, T1, и Т2), при этом на испытанных температурах демонстрируют пониженную вязкость по сравнению с контрольными композициями Т0, T1, и Т2, которые гораздо более вязкие.

Реферат

Изобретение относится к способу получения привитых полимеров из полимера на основе конъюгированных звеньев диена и привитого компонента-производного тиола и может быть использовано для битум-полимерной композиции. Способ характеризуется отсутствием растворителей и источника радикалов. Производное тиола приводят в контакт с полимером при температуре от 20°С до 60°С от 2 до 8 ч, затем смесь нагревают при температуре от 80°С до 140°С от 12 до 24 ч. Изобретение позволяет снизить вязкость получаемой битум-полимерной композиции и получать из нее покрывающие материалы при более низких температурах. 5 н. и 13 з.п. ф-лы, 2 табл.

Формула

(i) производное тиола, имеющее общую формулу CnH2n+1-SH, где n представляет собой целое число в диапазоне от 12 до 110, приводят в контакт с полимером на основе конъюгированных звеньев диена при температуре от 20°C до 60°C, в течение от 2 ч до 8 ч, затем

(ii) смесь нагревают при температуре от 80°C до 140°C в течение от 12 ч до 24 ч.