Способ лазерно-световой термической обработки металлических материалов с регулируемым изменением температуры - RU2322513C1

Код документа: RU2322513C1

Чертежи

Описание

Изобретение относится к технике лазерной термической обработки, в частности сварки, тонколистовых металлических материалов, сплавов из них, закаливающихся высокопрочных сталей, имеющих разные теплофизические свойства. Изобретение может найти применение в машиностроении, авиастроении, судостроении.

В настоящее время мировая промышленность практически всех направлений использует локальный термический нагрев материалов концентрированным лазерным излучением. Мощные когерентные лазерные пучки при их фокусировке на поверхности материалов обеспечивают высокую концентрацию энергии в пятне нагрева. Это позволяет с высокой производительностью выполнять многие технологические процессы, такие как сварка, разделение материалов (резка), термообработка, наплавка, легирование и другие.

В качестве лазерного нагревателя широко используются различные типы газовых и твердотельных лазеров, в частности мощные газовые (0,5-20 кВт и более) СО2-лазеры и твердотельные (0,1-5 кВт) Nd: YAG-лазеры.

Лазерная сварка, обладая определенными преимуществами перед известными классическими методами сварки, в то же время имеет недостатки, которые заключаются в следующем:

- низкий коэффициент поглощения лазерного излучения поверхностью, увеличивающий пороговое значение критической плотности мощности;

- жесткие термические циклы, которые могут приводить к снижению технологической прочности сварных соединений;

- высокое значение коэффициента формы шва, снижающее технологическую воспроизводимость процесса лазерной сварки;

- эффекты брызгообразования, наблюдающиеся при высоких скоростях сварки;

- затруднительное газовыделение из жидкой фазы расплава металла шва при высоких скоростях сварки и, соответственно, повышенное порообразование;

- гидродинамическая неустойчивость ванны расплава при высоких скоростях сварки;

- низкое значение полного КПД лазерной сварки;

- высокая себестоимость сварки погонного метра шва.

Известно, что наиболее широкое применение для сварки, резки, наплавки, прошивки отверстий и термообработки металлов и сплавов получили источники когерентного излучения.

В книге «Методы поверхностной лазерной обработки», Григорьянц А.Г. и др., М., Высшая школа, 1987, с.89-124 изложены технологические особенности методов термической обработки источниками когерентного излучения.

В публикации «Технология термической обработки стали», Башнин Ю.А. и др., М., Металлургия, 1986, с.412-419 указано, что существует достаточно широкий диапазон условий, когда применение нагрева источниками когерентного излучения обеспечивает технико-экономические преимущества.

В качестве источника когерентного излучения для обработки материалов широко используются различные типы газовых и твердотельных лазеров, в частности мощные газовые CO2-лазеры и твердотельные Nd: YAG-лазеры, с длинами волн 10,6 и 1,064 мкм соответственно.

Наиболее близким аналогом настоящего изобретения является способ лучевой сварки световым лучом (патент RU 2264901 С1 от 2004.03.09), предназначенный для сварки разнотолщинных и разнородных материалов с помощью луча лазерного излучателя, на котором установлены два стекла с различными теплофизическими свойствами.

В этом техническом решении световой луч лазерного излучателя, проходя через разные стекла, в силу отличия их теплофизических свойств отдает часть тепловой энергии одному стеклу и полностью проходит через другое стекло.

Недостатками такого способа являются

- низкое значение полного КПД лазерной сварки;

- высокая себестоимость сварки погонного метра шва.

Задачей настоящего изобретения является устранение указанных выше недостатков и создание такого способа лазерно-световой обработки металлических листов, при котором обеспечиваются повышение производительности процесса лазерной обработки за счет синергетического эффекта, снижение уровня требований к точности сборки свариваемых заготовок, упрощение подготовительных операций, увеличение пластических свойств материала и повышение технологической прочности обрабатываемого материала.

Поставленная задача решается тем, что способ лазерной термической обработки металлических листов включает воздействие лазерным лучом на зону указанной обработки, причем в процессе указанной обработки регулируют скорость изменения температуры указанной зоны обработки посредством дополнительного воздействия на нее, по меньшей мере, одним световым лучом, при этом процесс обработки сопровождают взаимосвязанным перемещением пятен лазерного луча и, по меньшей мере, одного светового луча по линии термической обработки.

В частности, лазерная термическая обработка представляет собой лазерную сварку, кроме того, металлические листы сваривают встык.

Предпочтительно, чтобы указанное взаимосвязанное перемещение являлось синхронным, а пятна лазерного и светового лучей могут быть полностью или частично совмещены.

В частности, регулируют скорость изменения температуры указанной зоны обработки за счет регулирования скорости нагрева указанной зоны, для этого пятно светового луча располагают впереди пятна лазерного луча.

В частности, регулируют скорость изменения температуры указанной зоны обработки за счет регулирования скорости охлаждения указанной зоны, для этого пятно светового луча располагают сзади пятна лазерного луча.

В частности, регулируют скорость изменения температуры указанной зоны обработки за счет регулирования скоростей охлаждения и нагрева указанной зоны, для этого используют, по меньшей мере, два световых луча, пятно одного из которых располагают сзади пятна лазерного луча, а пятно другого светового луча располагают впереди пятна лазерного луча соответственно.

Кроме того, обеспечивают угловое отклонение лазерного луча от нормали к поверхности обработки на угол 0,5-5 градусов, а угловое отклонение светового луча от нормали к поверхности обработки на угол 15-30 градусов.

Предпочтительно, чтобы лазерный и световой лучи образовывали между собой острый угол.

Кроме того, обеспечивают эллиптическую форму пятен лазерного и светового луча, при этом соотношение размеров продольной и поперечной осей эллипса пятна лазерного луча равно 2:1 при плотности мощности излучения в пятне от 105 до 107 Вт/см2, а соотношение размеров продольной и поперечной осей эллипса пятна светового луча равно 2:1, при размере малой оси в диапазоне от 2 до 10 мм и при плотности мощности излучения в пятне не менее 103 Вт/см2.

В некоторых случаях для регулировки скорости охлаждения или нагрева указанной зоны обработки используют два световых луча, при этом пятна световых лучей могут располагать асимметрично относительно линии обработки.

Кроме того, световой луч может быть полихроматическим или когерентным монохроматическим.

Сущность настоящего технического решения заключается в применении для нагрева материалов комбинации, по меньшей мере, двух источников нагрева с использованием различных методы генерации энергии. Это позволяет получить новое качество в виде расширения технологических возможностей.

Совместное использование разных источников электромагнитного излучения дает возможность получить следующие преимущества:

1. Повысить производительность процесса лазерной обработки за счет синергетического эффекта. Суть его заключается в том, что, например, сварка с использованием более дешевого дополнительного полихроматического источника энергии в комбинации с лазерным излучением ведет к существенному удешевлению процесса лазерной сварки и получению при этом на оптимальных режимах комбинированной сварки параметров сварного шва, характерного для сварки одним более мощным лазером (в частности, по ширине шва и зоне термического влияния), а также увеличению скорости сварки при одновременном снижении погонной энергии.

Подогрев металла дополнительным источником приводит к росту эффективности воздействия другого источника, например, лазерного излучения. Кроме того, происходит сложение (суперпозиция) тепловых полей двух источников тепла. В конечном итоге, это увеличение объема расплава при сварке совмещенными источниками проявляется либо в росте глубины проплавления при постоянной скорости по сравнению со сваркой одним монохроматическим источником тепла, либо в возможном увеличении скорости сварки.

Большой эффект дает применение данного способа для сварки металлов с высокими коэффициентами отражения, например алюминиевых сплавов. Установлено, что при использовании СО2-лазера мощностью 600 Вт и, например, маломощной аргоновой дуги с вольфрамовым электродом (ток 60 А) скорость сварки алюминиевого сплава толщиной 1 мм составила около 30 мм в секунду.

2. Снизить уровень требований к точности сборки свариваемых заготовок. Установлено, что при лазерной сварке встык тонколистовых материалов без присадочной проволоки возникают трудности, связанные с ужесточением требований к зазору между свариваемыми кромками заготовок. При зазоре в пределах 0,1 от толщины заготовок (при толщине до 2,0 мм или меньше) размер пятна лазерного луча должен составлять 0,6 мм. Такую точность сборки можно обеспечить только фрезерованием или строганием. При рубке на гильотинных ножницах достигается минимальный зазор 0,5 мм. Для сварки в таких условиях требуется пятно, равное 0,9 мм. Учитывая малый размер фокусного пятна на изделии, вероятность прожогов в сварном соединении возрастает.

Обычно технологические приемы, обеспечивающие качественное сварное соединение, сводятся либо к расфокусировке излучения, либо к использованию дополнительной присадки. Все эти операции уменьшают эффективность лазерного воздействия и приводят к потере преимуществ, получаемых за счет высокой концентрации энергии в зоне обработки.

Требования к точности геометрии сборки и соответственно затраты на подгонку кромок и сварку заготовок можно значительно снизить, используя при лазерной сварке дополнительный источник нагрева. При расположении дополнительного источника тепла перед лазерным лучом прогрев кромок материала обеспечивает температурное расширение кромок, закрывает местные зазоры между свариваемыми кромками и позволяет избежать прожогов при сварке тонколистовых стыков. Так, при лазерной сварке конструкционных сталей толщиной 0,8-1,5 мм зазор не должен превышать 0,10...0,12 мм, а использование светового источника в качестве дополнительного позволяет увеличить местные зазоры до 0,8...1,0 мм.

3. Регулировать скорость охлаждения в диапазоне температур фазовых и структурных превращений. Это особенно существенно при обработке закаливающихся сталей. Лазерная сварка закаливающихся сталей отличается очень высокими скоростями охлаждения (до 500 град/с) и сопряжена с образованием мартенситной структуры в сварном шве и зоне термической обработки, имеющей высокую твердость и низкие пластические свойства. Данное обстоятельство связано с особенностями фазовых и структурных превращений, протекающих в металле при сварке. Использование дополнительного источника нагрева при лазерной сварке позволяет регулировать процесс охлаждения и получать сварные структуры, обладающие высокими пластическими свойствами.

Реализация этих преимуществ достигается при регулировании взаимного положения лазерного и светового лучей, имеющих различную распределенность плотности мощности в пятнах нагрева. Изменение взаимного положения указанных лучей позволяет регулировать тепловую обстановку в свариваемом изделии. Кроме того:

- величина зазоров между стыками сварных соединений, позволяющих сваривать листы, составляет 25-30% от свариваемой толщины, что позволяет сваривать детали без затратных предварительных подготовительных операций (подготовка кромок, сборка и зажим, прихватка, фиксирующий зажим);

- происходит увеличение пластических свойств свариваемых деталей;

- повышается технологическая прочность за счет недопущения холодных и горячих трещин, а также трещин повторного нагрева;

- возможность сварки как однородных, так и разнородных свариваемых материалов;

- происходит синергетический эффект. Коэффициент отражения при когерентном излучении составляет 80-90%. С целью снижения коэффициента отражения требуется дополнительный предварительный нагрев, что значительно снижает коэффициент отражения. Благодаря этому возникает синергетический эффект, который заключается в том, что суммарное воздействие оказывается значительно больше, чем простое суммирование этих энергий, примерно в 1,5-1,7 раза. Особенно важное значение это имеет при лазерной обработке алюминиевых сплавов. Вследствие высокой отражательной способности алюминиевые сплавы свариваются лишь при превышении пороговой мощности порядка 1,5-2 кВт, что позволяет снизить мощность используемого источника;

- возможность осуществлять низкий и высокий отпуск с целью снижения остаточных напряжений в сварном соединении;

- в закаливающихся сталях и для сталей, закаливаемых в процессе сварки, а также уже закаленных можно избежать образования закалочных структур в зоне распада аустенита (скорость охлаждения и время пребывания в заданном температурном интервале) для свариваемой марки стали;

- для мартенситно-стареющих сталей за счет регулирования скорости и времени сварки удается избежать образование карбидов, снижающих или увеличивающих вероятность образования трещин и вероятность коррозийного расстрескивания.

Для достижения высокой скорости сварки взаимосвязанное перемещение пятен лазерного и светового лучей может быть синхронным.

Для более полной локализации места термической обработки пятна лазерного и светового лучей полностью или частично совмещают.

В некоторых случаях обрабатываемую зону металлического изделия помещают в фокусное пятно лазерного луча, а в зоне сварки дополнительно совмещают несколько световых пятен в форме эллипса от узконаправленных световых лучей таким образом, чтобы обеспечить разогрев металлического изделия в зоне лазерной сварки перед лазерным лучом с помощью, по меньшей мере, одного светового луча и поддержание заданной скорости охлаждения металлического изделия с помощью, по меньшей мере, одного светового луча после лазерного луча, при этом обеспечиваются взаимозависимые скорости передвижения лазерного и светового лучей вдоль сварного соединения.

После сварки с помощью лазерного луча тонколистовых металлических материалов, обладающих различными теплофизическими свойствами, с помощью разных световых лучей производят постепенный отпуск нагрева металлических деталей, имеющих разные теплофизические свойства. Это позволяет получить качественное сварное соединение между разнородными материалами.

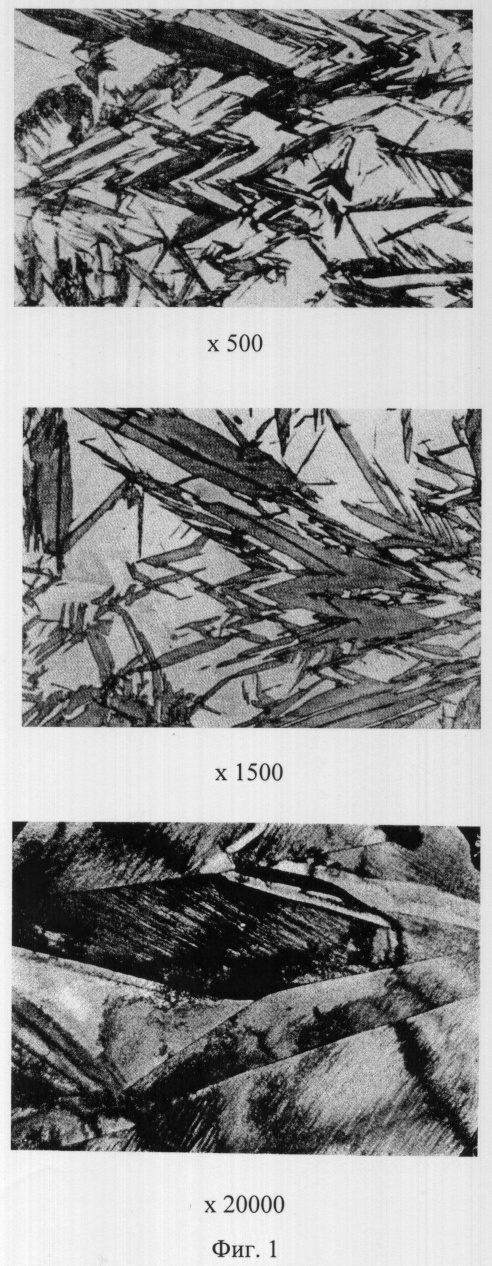

Как известно, сварка закаливающихся сталей сопряжена с образованием в шве и зоне термического влияния мартенситной структуры (фиг.1), имеющей высокую твердость и низкие пластические свойства.

В качестве примера на фиг.2а, б показаны анизотермические диаграммы превращений для сталей 20ХГСА и 30ХГСА. На диаграммах буквами обозначены: А - аустенит; М - мартенсит; Б - бейнит; Ф - феррит; W0 - скорость охлаждения; AC1 - температура начала аустенитного превращения; АC3 - температура окончания аустенитного превращения. При нагреве металла в зоне лазерной обработки выше температуры AC1 происходит аустенитное превращение, т.е. металл переходит в аустенитное состояние. В процессе охлаждения протекает обратное превращение. Конечная структура металла зависит от скорости охлаждения W0. Так при W0, равной 100 град/с (фиг.2а), после охлаждения возникает мартенситная (М) структура. При W0=58 град/с в охлажденном металле присутствует бейнит (Б) и мартенсит (М). При W0=32 град/с в конечной структуре содержится феррит (Ф), бейнит (Б) и мартенсит (М). С уменьшением скорости охлаждения возрастает количество ферритной фазы (Ф) и уменьшается содержание бейнита (Б) и мартенсита (М). Чем больше количество ферритной фазы, тем выше пластические свойства металла, тем меньше вероятность появления в сварном шве и зоне термического влияния трещин. Таким образом, для получения благоприятной структуры необходимо уменьшить скорость охлаждения в интервале температур 800-500°С (фиг.2).

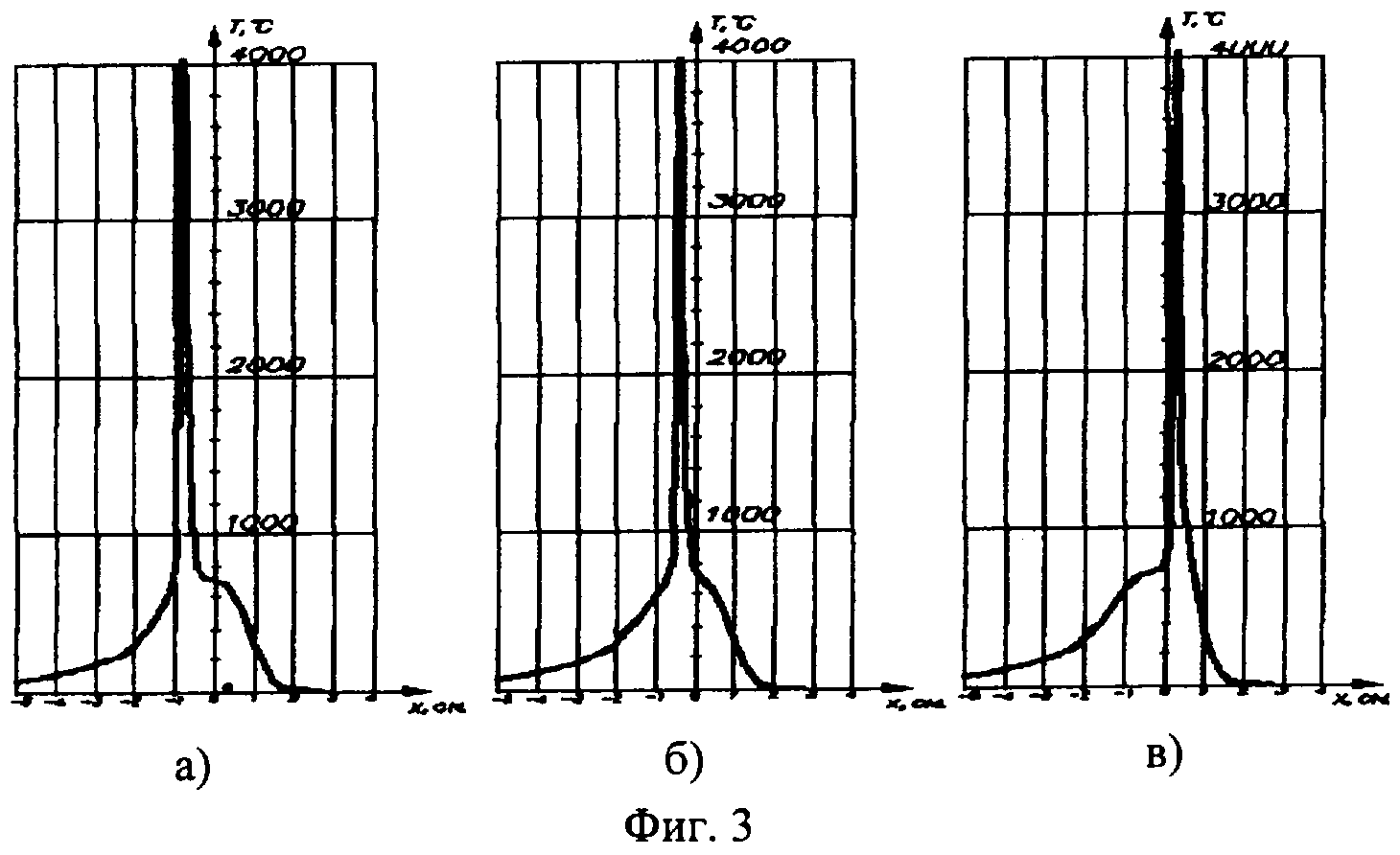

Важным преимуществом лазерно-световой сварки является различная распределенность плотности энергии в пятнах нагрева. На фиг.3а, б, в показана возможность управления скоростями охлаждения в свариваемых деталях за счет изменения взаимного положения лучей. Рассматривают следующие варианты взаимного расположения лучей: а) температурный максимум светового источника опережает лазерный; б) температурные максимумы совпадают; в) температурный максимум лазерного источника опережает световой.

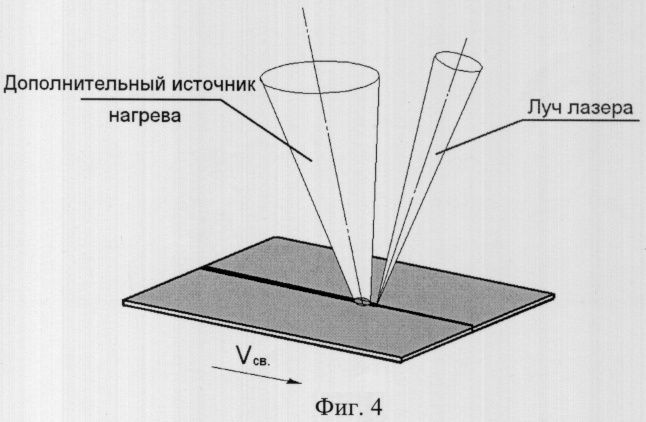

Расчетная оценка по аналитическим зависимостям показывает, что при расположении дополнительного источника нагрева за лазерным лучом (фиг.4) возможно снижение скорости охлаждения.

Использование дополнительного источника нагрева позволяет существенно изменить кривую охлаждения и провести распад аустенита при постоянной температуре. В этом случае возможно получение перлитно-бейнитной структуры или даже чисто перлитной структуры за счет уменьшения скорости охлаждения при расположении дополнительного источника нагрева за лазерным лучом. На фиг.5 представлены два графика охлаждения металла с образованием перлитной (П) структуры, бейнитной (Б) структуры и мартенситной (М) структуры; на верхнем графике с наложением температурного режима охлаждения а) дуговой сварки, б) лазерно-световой сварки и в) лазерной сварки. На нижнем графике - с характеристикой зоны а) лазер + свет = хрупких разрушений нет, б) дуговая сварка = хрупкие разрушения есть; в) лазер = хрупкие разрушения есть.

Пример конкретного использования: сваривались встык заготовки под штамповку кузова автомобиля в виде металлических листов из закаливающихся сталей 30ХГСА толщиной 1,2-1,5 мм.

Технологический блок обеспечивал размещение, частичное совмещение и синхронное, взаимосвязанное перемещение в зоне сварки трех пятен эллиптической формы, образуемых от двух световых полихроматических источников и одного монохроматического лазерного источника.

Плотность мощности лазерного луча составляла 106 Вт/см2, а эллипс образованного пятна имел соотношение 2:1 мм. Плотность мощности световых лучей составляла 103 Вт/см2, а эллипсы образованных пятен имели соотношение 3:1,5 мм.

В процессе сварки одно пятно светового луча было расположено впереди пятна лазерного луча, а другое пятно светового луча располагалось сзади пятна лазерного луча. Световой луч, расположенный впереди лазерного на расстоянии центров эллипса 3,5 мм, использовался для температурного расширения кромок и способствовал закрытию местных зазоров величиной до 0,8 мм между свариваемыми кромками, качественного проплавления металла узким швом. Другой световой луч, расположенный на расстоянии 3,0 мм сзади лазерного луча, обеспечивал скорость охлаждения материала после сварки до 40-30 градусов в секунду и использовался для формирования пластичной ферритной структуры, обеспечивающей высокие механические свойства, необходимые для дальнейшей штамповки сварных заготовок. При этом обеспечивалось отклонение лазерного луча на 1 градус и световых лучей на 27 и 26 градусов от нормали к обрабатываемой поверхности, а также образование острого угла между лазерным лучом и каждым из световых лучей.

Скорость лазерно-световой сварки составляла 2,0 м/мин.

Испытания сваренных образцов показали, что прочность сварных соединений составляла 0,8-0,9 от прочности основного металла. Угол загиба составлял 160-180 градусов.

Реферат

Изобретение относится к технике лазерной термической обработки тонколистовых металлических материалов, сплавов из них, закаливающихся высокопрочных сталей, имеющих разные теплофизические свойства, и может найти применение в машиностроении, авиастроении, судостроении. На зону обработки воздействуют лазерным лучом и, по меньшей мере, одним световым лучом. Регулируют скорость изменения температуры указанной зоны путем взаимосвязанного перемещения пятен лазерного луча и, по меньшей мере, одного светового луча по линии термической обработки. Обеспечивают эллиптическую форму пятен светового луча и лазерного луча с соотношением размеров продольной и поперечной осей эллипса пятна лазерного луча, равным 2:1, и плотностью мощности излучения в пятне от 105до 107 Вт/см2. Лазерно-световой способ термической обработки позволяет получать качественное сварное соединение. 15 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для светолучевой обработки материалов

Комментарии