Способ получения бромированного бутильного каучука - RU2622648C2

Код документа: RU2622648C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к энергетически эффективному экологически благоприятному способу получения бромированных бутильных каучуков, в котором используется бром или предшественник брома, или они оба и окисляющий реагент для увеличения степени использования брома. В предпочтительном варианте осуществления общую алифатическую среду используют и для полимеризации в растворе, и для последующего бромирования каучука.

Уровень техники

Бутильные каучуки, такие как изобутенизопреновый каучук (также обозначаемый, как IIR) и их галогенированные аналоги, являются важным классом синтетических каучуков.

В обычном способе получения бромированного бутильного каучука (также называющегося бромбутильным каучуком, или BIIR), например, изобутен и изопрен сначала полимеризуют в среде полярного галогенированного углеводорода, такого как метилхлорид, с применением инициирующей системы на основе алюминия, обычно трихлорида алюминия (AlCl3) или дихлорида этилалюминия (EtAlCl2). Бутильный каучук существенно не растворяется в этой полярной среде, но содержится в виде суспендированных частиц и потому такую методику обычно называют суспензионной методикой. Затем остаточные мономеры и среду для полимеризации отгоняют с паром от бутильного каучука, до его растворения в бромирующей среде, обычно неполярной среде, такой как гексан. Процедура бромирования, в конечном счете, дает бромированный продукт. Поэтому в обычной методике используют отдельные стадии полимеризации и бромирования с применением двух разных сред. Использование полярной среды для полимеризации и неполярной среды для бромирования требует проведения промежуточных стадий отгонки и растворения и неэффективно с энергетической точки зрения.

Стадию отделения мономеров и метилхлорида от бутильного каучука проводят до бромирования для исключения образования высокотоксичных побочных продуктов по реакции брома с остаточными мономерами. Температуры кипения при нормальных условиях компонентов, применяемых в способе, являются следующими: метилхлорид, -24°C; изобутилен, -7°C; и изопрен, 34°C. При любой методике отгонки, с помощью которой удаляются более тяжелые из остаточных мономеров (изопрен), также будут удаляться практически весь метилхлорид и изобутилен. Для процедуры удаления всех непрореагировавших компонентов из суспензии каучука необходимо большое количество энергии. Более высокая молекулярная масса (и поэтому более высокая температура кипения) бромированных мономеров также исключает удаление этих соединение после проведения бромирования.

Способы полимеризации в растворе бутильного каучука известны в течение многих лет и описаны, например, в СА 1019095 и US 3361725, в которых в качестве среды для полимеризации использовали изопентан и н-гексан, и в WO 2010/006983, где раскрыто использование алифатической среды, содержащей по меньшей мере 50 мас.% одного или более алифатических углеводородов, обладающих температурой кипения, находящейся в диапазоне от 45°C до 80°C, при давлении, равном 1013 гПа, в качестве предпочтительной среды для полимеризации.

В WO 2010/006983 также раскрыт последующий стандартный способ галогенирования, в котором бром используется в качестве бромирующего реагента. Основным недостатком этого способа является то, что теоретическая доля брома, содержащегося в реакционной смеси, которую можно ввести в полимер, составляет максимально 50% от теоретической, и реальная использующаяся доля, наблюдающаяся на промышленных установках, обычно равна менее 45%. Большая часть остального брома теряется вследствие образования бромводорода в качестве побочного продукта, который при нормальных условиях больше не бромирует полимер. Затем бромводород нейтрализуют основным веществом, таким как раствор гидроксида натрия, и вымывают из бромбутильного каучука, как это описано, например, в US 5077345. Вследствие этого ежегодно удаляют большие количества разбавленных бромидов щелочных металлов или бромидов щелочноземельных металлов.

Известная методика увеличения использования бром при бронировании бутильного каучука включает использование на 1 моль бромирующего реагента не менее 0,5 моля окисляющего реагента, такого как пероксид водорода или гипохлорит щелочного или щелочноземельного металла, необязательно в присутствии эмульгатора, который повторно окисляет бромводород в элементарный бром. При таком подходе регенерированный бром доступен для последующего бромирования бутильного каучука и это значительно увеличивает использование брома. Такие способы раскрыты, например, в US 3018275, US 5681901 и ЕР 803517 А. Использование брома в US 5681901 составляет максимально 84% для эмульсии, содержащей окисляющий реагент и максимально 73% в экспериментах без эмульгатора. Растворителем, использующимся для бромирования, являлся циклогексан.

В ЕР 709401 А раскрыт способ повышения эффективности бромирования в методиках бромирования путем проведения реакции бромирования в присутствии элементарного брома и водного раствора органического азосоединения, такого как азодиизобутиронитрил, и/или гипохлорита щелочного или щелочноземельного металла. Однако сохраняется необходимость в эффективном, экологически благоприятном способе получения бромбутильных каучуков, который значительно уменьшает расходы энергии и сырья и одновременно позволяет получать бромированные каучуки, обладающие желательной микроструктурой.

Краткое описание изобретения

Настоящее изобретение относится к способу получения клеев, содержащих алифатическую среду и по меньшей мере один бромированный бутильный каучук, включающему по меньшей мере следующие стадии:

a) приготовление бутилкаучукового клея, содержащего

A) от 5 до 30 мас.%, предпочтительно от 8 до 25 мас.%, более предпочтительно от 10 до 22 мас.% по меньшей мере одного, предпочтительно одного бутильного каучука

B) от 0 до 5 мас.%, предпочтительно от 0 до 0,9 мас.%, более предпочтительно от 0 до 0,6 мас.% и еще более предпочтительно от 0 до 0,4 мас.% воды

C) и количество алифатической среды, содержащей по меньшей мере 50 мас.% одного или более алифатических углеводородов, обладающих температурой кипения, находящейся в диапазоне от 45,0°C до 80,0°C, при давлении, равном 1013 гПа, выбранное таким образом, что сумма А), В) и С) добавляет до от 96 до 100 мас.%, предпочтительно от 98 до 100 мас.% и более предпочтительно от 99 до 100 мас.%, и еще более предпочтительно 100 мас.% от полного количества бутилкаучукового клея

b) бромирование бутильного каучука или бутильных каучуков, содержащихся в бутилкаучуковом клее, полученном на стадии а), элементарным бромом в присутствии добавленного водного окисляющего реагента для получения гетерофазной смеси, содержащей по меньшей мере

- клей, содержащий алифатическую среду и бромированный бутильный каучук и

- водную фазу

и или

с) установление значения pH водной фазы, предпочтительно в гетерофазной смеси, полученной на стадии b), от 6 до 13, предпочтительно от 8 до 12, более предпочтительно от 8 до 11 и еще более предпочтительно от 9 до 10, с помощью основания

d1) отделение клея, содержащего алифатическую среду и бромированный бутильный каучук, от водной фазы

или

d2) разделение гетерофазной смеси, полученной на стадии b), с получением клея, содержащего алифатическую среду и бромированный бутильный каучук, и водной фазы и

d3) промывка клея, содержащего алифатическую среду и бромированный бутильный каучук водной смесью, предпочтительно водным раствором основания.

В объем настоящего изобретения входят любые возможные комбинации определений, параметров и иллюстраций, приведенных в настоящем изобретении, как для общих, так и для предпочтительных случаев.

Краткое описание чертежа

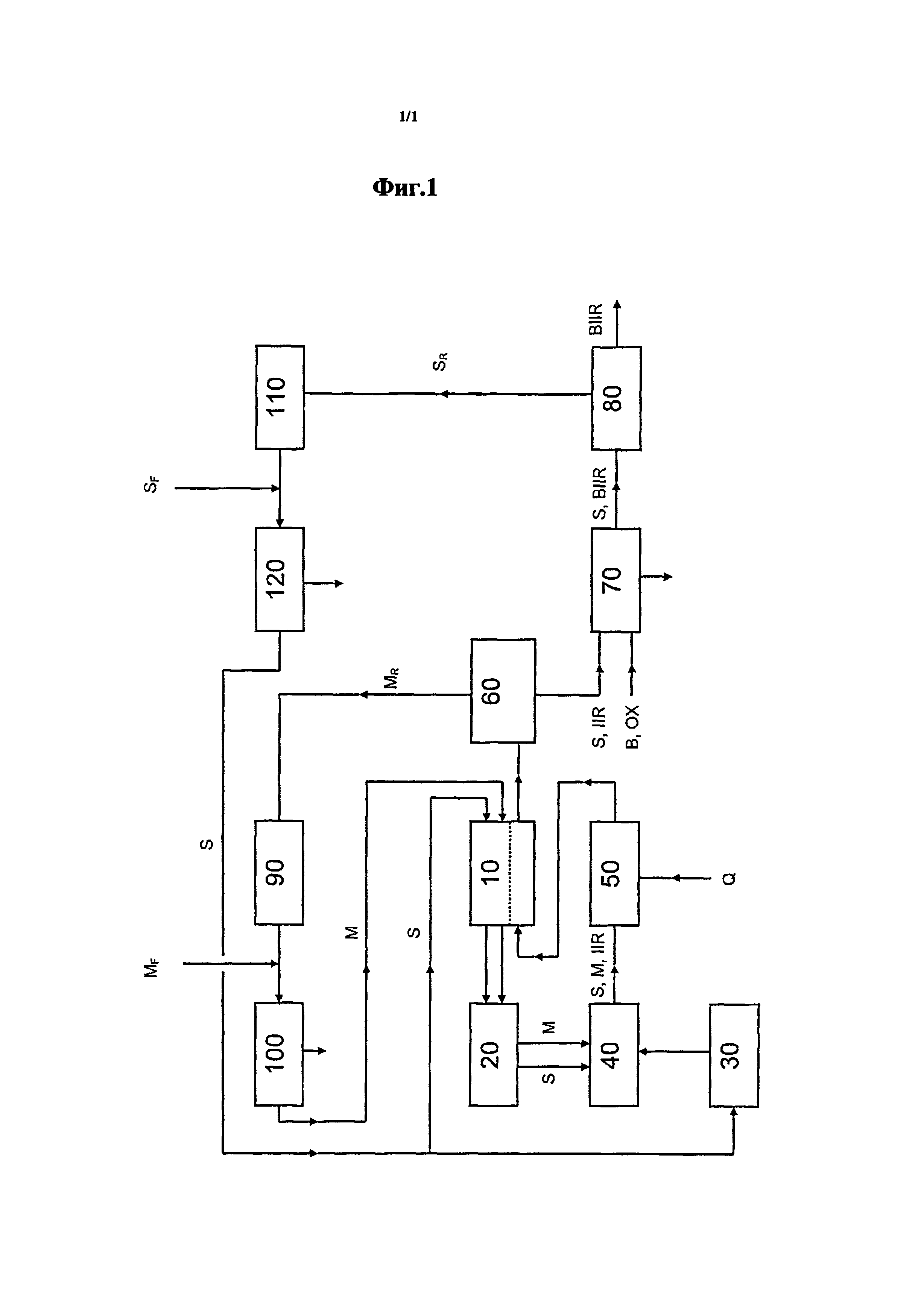

После краткого описания настоящего изобретения предпочтительные варианты осуществления настоящего изобретения в качестве примера описаны со ссылкой на фиг. 1, на котором представлена блок-схема способа, соответствующего настоящему изобретению, и на котором также представлен предпочтительный способ приготовления каучукового клея, использующийся на стадии а), а также предпочтительный способ выделения бромированного бутильного каучука.

Подробное описание изобретения

На стадии а) готовят бутилкаучуковый клей, который содержит

A) от 5 до 30 мас.%, предпочтительно от 8 до 25 мас.%, более предпочтительно от 10 до 22 мас.% по меньшей мере одного, предпочтительно одного бутильного каучука

B) от 0 до 0,9 мас.%, предпочтительно от 0 до 0,6 мас.% и более предпочтительно от 0 до 0,4 мас.% воды

C) и количество алифатической среды, содержащей по меньшей мере 50 мас. % одного или более алифатических углеводородов, обладающих температурой кипения, находящейся в диапазоне от 45°C до 80°C, при давлении, равном 1013 гПа, выбранных так, что сумма А), В) и С) добавляет до составляющего от 96 до 100 мас.%, предпочтительно от 98 до 100 мас.% и более предпочтительно от 99 до 100 мас.% полного количества бутилкаучукового клея

Оставшееся до 100 мас. % количество, если оно имеется, может представлять собой или включать, например, добавки и вспомогательные продукты, обычно добавляющиеся к бутильным каучукам, такие как антиоксиданты, вспенивающие агенты, агенты, препятствующие старению, термостабилизаторы, светостабилизаторы, стабилизаторы к воздействию озона, технологические добавки, пластификаторы, агенты, придающие липкость, порообразующие агенты, красители, пигменты, воска, наполнители, органические кислоты, ингибиторы, которые хорошо известны в каучуковой промышленности.

Бутил каучуковый клей содержит по меньшей мере один бутильный каучук в качестве компонента А). Термин "бутильный каучук" при использовании в настоящем изобретении означает сополимер, содержащий повторяющиеся звенья, образованные из

- по меньшей мере одного, предпочтительно одного С4-С7-изоолефина и

- по меньшей мере одного, предпочтительно одного С4-С14-сопряженного диена и

- не содержащий, содержащий один или больше, чем один, дополнительный сополимеризующийся мономер.

Предпочтительными С4-С7-изоолефинами являются изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и их смеси, причем изобутен является более предпочтительным.

Предпочтительными С4-С14-сопряженными диенами являются бутадиен, изопрен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, 1,3-циклогексадиен, 1-винил-1,3-циклогексадиен и их смеси, причем изопрен, бутадиен и циклопентадиен являются более предпочтительными и изопрен является еще более предпочтительным.

В качестве дополнительных сополимеризующихся мономеров можно использовать любой мономер, сополимеризующийся с изоолефинами и/или сопряженными диенами, известный специалистам в данной области техники. Предпочтительные дополнительные сополимеризующиеся мономеры включают α-мети л стирол, п-метилстирол, α-хлорстирол, п-хлорстирол инден и β-пинен.

В одном варианте осуществления бутильный каучук содержит повторяющиеся звенья, образованные из от 92,0 до 99,5, предпочтительно от 92,0 до 99,0 и более предпочтительно от 97,5 до 98,5 или от 94,0 до 96,6 мол.% по меньшей мере одного, предпочтительно одного С4-С7-изоолефина; предпочтительно изобутена, и от 0,5 до 8,0, предпочтительно от 1,0 до 8,0 и более предпочтительно от 1,5 до 2,5 или от 3,5 до 6,0 мол.% по меньшей мере одного, предпочтительно одного С4-С14-сопряженного диена, предпочтительно изопрена.

В еще одном варианте осуществления бутильный каучук содержит повторяющиеся звенья, образованные из

i) по меньшей мере одного, предпочтительно одного С4-С7-изоолефина; предпочтительно изобутена

ii) от 0,5 до 8,0, предпочтительно от 1,0 до 8,0 и более предпочтительно от 1,5 до 2,5 или от 3,5 до 6,0 мол.% по меньшей мере одного, предпочтительно одного С4-С14-сопряженного диена, предпочтительно изопрена, и

iii) от 0,1 до 20, предпочтительно от 1 до 20 мас.% других сополимеризующихся мономеров

где повторяющиеся звенья, образованные из i), ii) и iii), добавляют до 100 мол.% повторяющихся звеньев, содержащихся в бутильном каучуке.

Особенно предпочтительными бутильными каучуками являются сополимеры изобутена и изопрена, содержащие от 1,5 до 2,5 мол.% повторяющихся звеньев, образованных из изопрена.

Предпочтительно, если среднемассовая молекулярная масса бутильного каучука Mw равна от 30000 до 2000000 г/моль, предпочтительно от 50000 до 1000000 г/моль более предпочтительно от 300000 до 1000000 г/моль и еще более предпочтительно от 350000 до 600000 г/моль, еще более предпочтительно от 375000 до 550000 г/моль и наиболее предпочтительно от 400000 до 500000 г/моль. Если не указано иное, то молекулярные массы определяют с помощью гельпроникающей хроматографии в растворе в тетрагидрофуране (ТГФ) с применением полистирольных стандартов молекулярной массы.

В качестве компонента С) клея, использующегося на стадии а) способа, соответствующего настоящему изобретению, используют алифатическую среду, содержащую по меньшей мере 50 мас.% одного или более алифатических углеводородов, обладающих температурой кипения, находящейся в диапазоне от 45,0°С до 80,0°С, при давлении, равном 1013 гПа. Установлено, что использование растворителя, обладающего более значительным содержанием соединений, обладающих температурой кипения, равной более 80,0°С при 1013 гПа, или состоящего из них, приведет к затруднениям при отделении от каучука после бромирования. При использовании таких растворителей вязкость раствора значительно выше, что делает более затруднительным его использование и отделение на стадии d).

В одном варианте осуществления настоящего изобретения алифатическая среда содержит по меньшей мере 80 мас.% одного или более алифатических углеводородов, обладающих температурой кипения, находящейся в диапазоне от 45,0°С до 80,0°С, при давлении, равном 1013 гПа, предпочтительно не менее 90 мас.%, еще более предпочтительно не менее 95 мас.% и еще более предпочтительно не менее 97 мас.%. Алифатические углеводороды, обладающие температурой кипения, находящейся в диапазоне от 45,0°С до 80,0°С, при давлении, равном 1013 гПа, включают циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилциклопентан и 2,2-диметилпентан.

Алифатическая среда может дополнительно содержать другие соединения, которые являются по меньшей мере в основном инертными при условиях бромирования, или не содержать их. Такие другие соединения, которые являются по меньшей мере в основном инертными при условиях бромирования включают алифатические углеводороды, обладающие температурой кипения, превышающей 80,0°С, при давлении, равном 1013 гПа, включая циклогексан, н-гептан и н-октан и алифатические углеводороды, обладающие температурой кипения, равной ниже 45,0°С, при давлении, равном 1013 гПа, включая пропаны, бутаны и ациклические пентаны, кроме того галогенированные углеводороды, такие как метилхлорид и другие хлорированные алифатические углеводороды, которые являются по меньшей мере в основном инертными при условиях бромирования, а также гидрофторуглероды, причем гидрофторуглеродами являются например, описывающиеся формулой: CxHyFz, в которой x означает целое число, равное от 1 до 20, альтернативно от 1 до, предпочтительно от 1 до 3, в которой y и z являются целыми числами и равны не менее 1.

В другом предпочтительном варианте осуществления настоящего изобретения алифатическая среда в основном не содержит галогенированные углеводороды.

В другом варианте осуществления настоящего изобретения алифатическая среда обладает содержанием циклических алифатических углеводородов, равным менее 25 мас. %, предпочтительно менее 20 мас. %, более предпочтительно от 0,01 до 20 мас.%, еще более предпочтительно от 5 до 20 мас. %.

В другом варианте осуществления настоящего изобретения алифатическая среда обладает содержанием циклогексана (температура кипения: 80,9°С при 1013 гПа), равным менее 5 мас. %, предпочтительно менее 2,5 мас. %.

При использовании выше и ниже в настоящем изобретении выражение "в основном не содержит галогенированные углеводороды" означает, что содержание галогенированных углеводородов в обычной алифатической среде равно менее 2 мас. %, предпочтительно менее 1 мас. %, более предпочтительно менее 0,1 мас. % и еще более предпочтительно означает отсутствие галогенированных углеводородов.

Бутилкаучуковый клей, использующийся на стадии а), содержит от 0 до 0,9 мас. %, предпочтительно от 0 до 0,6 мас. % и более предпочтительно от 0 до 0,4 мас.% воды. Это содержание воды обычно обусловлено влажностью воздуха или следами воды, находящейся в алифатической среде, но ее можно, даже если это не предпочтительно, добавить к бутилкаучуковому клею.

Бутилкаучуковый клей можно получить путем растворения бутильного каучука в алифатической среде или путем замены растворителя, как это раскрыто в патенте US 5021509, который включен в настоящее изобретение в качестве ссылки. Однако в предпочтительном варианте осуществления бутилкаучуковый клей, использующийся на стадии а), получают способом, включающим по меньшей мере следующие стадии

pre-al) приготовление реакционной среды, включающей

- алифатическую среду, содержащую по меньшей мере 50 мас.% одного или более алифатических углеводородов, обладающих температурой кипения, находящейся в диапазоне от 45°C до 80°C, при давлении, равном 1013 гПа, и

- смесь мономеров, содержащую по меньшей мере один С4-С7-изоолефин, по меньшей мере один С4-С14-сопряженный диен и или ни одного, или более одного дополнительного сополимеризующегося мономера.

при отношении массы смеси мономеров к массе алифатической среды, составляющем от 35:65 до 99:1, предпочтительно от 50:50 до 85:15 и еще более предпочтительно от 61:39 до 80:20;

pre-a2) полимеризация смеси мономеров в реакционной среде с образованием раствора бутильного каучука, содержащего бутильный каучук, который по меньшей мере в основном растворен в среде, содержащей алифатическую среду и остаточные мономеры смеси мономеров;

pre-а3) отделение остаточных мономеров смеси мономеров от раствора бутильного каучука с образованием бутилкаучукового клея, где отделение предпочтительно проводят с помощью перегонки.

При использовании выше в настоящем изобретении выражение "по меньшей мере в основном растворен" означает, что не менее 70 мас. %, предпочтительно не менее 80 мас. %, более предпочтительно не менее 90 мас. % и еще более предпочтительно не менее 95 мас. % полимера бутильного каучука, полученного на стадии b), растворено в среде.

В объем настоящего изобретения входит то, что составы алифатической среды могут быть немного разными до и после удаления непрореагировавших мономеров вследствие различий температур кипения ее компонентов. На необязательной стадии pre-a4) дополнительную алифатическую среду такого же состава, как использующийся на стадии pre-a1), или другого состава можно добавить к бутилкаучуковому клею, полученному на стадии pre-а3), для изменения концентрации бутильного каучука или состава алифатической среды.

Поскольку алифатическую среду, использующуюся на стадии pre-а1), используют в качестве растворителя для полимеризации в соответствии со стадией pre-а2), а также при последующем бромировании на стадии b), общая энергетическая эффективность и использование сырья в способе дополнительно улучшаются за счет устранения необходимости отделения бутильного каучука от первого разбавителя или растворителя, использующегося для полимеризации, с последующим его повторным растворением во втором растворителе для бромирование. Поэтому такой объединенный способ повышает эффективность использования энергии и сырья и уменьшает количество стадий способа по сравнению с обычными необъединенными способами получения бромированных бутильных каучуков.

Также было установлено, что особый состав алифатической среды позволяет дополнительно снизить вязкость раствора в способе полимеризации, которую обычно проводят при низких температурах.

В одном варианте осуществления настоящего изобретения полимеризацию в соответствии со стадией pre-а2) и приготовление раствора в соответствии со стадией pre-а1) проводят с применением реактора для полимеризации в растворе. Подходящими реакторами являются известные специалистам в данной области техники и включают общеизвестные проточные реакторы для полимеризации.

На стадии pre-а3) способа можно использовать перегонку для отделения от среды непрореагировавших остаточных мономеров, т.е. изоолефиновых мономеров и мультилефиновых мономеров. Это уменьшает образование нежелательных побочных продуктов бромирования из непрореагировавших мономеров. Если стадии от pre-а1) до pre-а3) используют для получения бутилкаучукового клея, использующегося на стадии а), и для проведения стадии pre-а3) используют перегонку, то С4-С7-изоолефины и С4-С14-сопряженные диены и необязательные применяемые другие сополимеризующиеся мономеры ограничиваются обладающими температурой кипения, равной ниже 80,0°С, при давлении, равном 1013 гПа, предпочтительно менее 60,0°С, при давлении, равном 1013 гПа, более предпочтительно ниже 45,0°С, при давлении, равном 1013 гПа и еще более предпочтительно ниже 40,0°С, при давлении, равном 1013 гПа.

Ясно, что температура кипения мономеров может быть выше 45,0°С при давлении, равном 1013 гПа, если алифатическая среда содержит алифатические углеводороды, обладающие температурой кипения, которая выше самой высокой температуры кипения компонента смеси мономеров, но все же ниже 80,0°С при давлении, равном 1013 гПа.

Конкретное соотношение мономеров, необходимое на стадии pre-а1) для получения бутильного каучука, обладающего характеристиками, приведенными в конкретных вариантах осуществления стадии а), в частности, применительно к Mw и содержанию мономера зависит от различных факторов, таких как температура и инициатор, использующийся на стадии pre-а1), точный состав и вязкость растворителя, и которые хорошо известны специалистам в данной области техники. Однако наилучший путь получения необходимого бутильного каучука можно без труда определить с помощью небольшого количества стандартных экспериментов.

Полимеризацию на стадии pre-а2) инициируют с помощью по меньшей мере одного инициатора полимеризации, которые, например, выбраны из группы катионных инициаторов, причем термин "катионный инициатор" означает и включает инициаторы, способные инициировать катионную реакцию полимеризации.

Подходящими катионными инициаторами являются поставляющие протоны, карбокатионы или силилиевые катионы, способные инициировать катионную реакцию полимеризации.

Такие катионные инициаторы включают, но не ограничиваются только ими,

- продукты реакции

- по меньшей мере одной кислоты Льюиса, такой как тригалогениды алюминия, такие как трихлорид алюминия, галогениды титана, такие как тетрахлорид титана, галогениды олова(II), такие как тетрахлорид олова(II), галогениды бора, такие как трифторид бора и трихлорид бора, галогениды сурьмы, такие как пентахлорид сурьмы или пентафторид сурьмы, или по меньшей мере одного металлоорганического соединения, такого как галогениды диалкилалюминия, такие как хлорид диэтилалюминия, дигалогениды алкилалюминия, такие как дихлорид этилалюминия или смесь указанных выше кислот Льюиса и/или металлоорганических соединений и

- по меньшей мере одного источника протона, такого как вода, спирты, такие как С1-С12-алифатические спирты, такие как метанол, этанол или изопропанол, фенолы, карбоновые кислоты, сульфоновые кислоты, тиолы или неорганические кислоты, такие как сероводород, хлорид водорода, бромводород или серная кислота

- карбокатионные соединения формулы (I)

в которой R1, R2 и R3 независимо означают водород, C1-С20-алкил или С5-С20-арил при условии, что один из R1, R2 и R3 означает водород или ни один из них не означает водород и

An- означает моноанион или 1/р часть эквивалента р-валентного атома

или

- силилиевые соединения формулы (II)

в которой R1, R2 и R3 и An- обладают такими же значениями, как указанные выше для формулы (I)

- или смеси указанных выше соединений и продуктов реакции.

Предпочтительное отношения количеств молей кислот Льюиса или металлоорганических соединений и источников протона находятся в диапазоне от 1:0,0001 до 1:5, предпочтительно от 1:0,5 до 1:3 и более предпочтительно от 1:0,5 до 1:2.

В формулах (I) и (II) R1, R2 и R3 предпочтительно независимо выбраны из группы, включающей фенил, толил, ксилил и бифенил, метил, этил, н-пропил, н-бутил, н-пентил, н-гексил, циклогексил, н-октил, н-нонил, н-децил, н-додецил, 3-метилпентил и 3,5,5-триметилгексил.

В формулах (I) и (II) An- предпочтительно означает анион формулы (III)

в которой

Μ означает бор, алюминий, галлий или индий в формальном состоянии окисления +3 и

R4 независимо, более предпочтительно одинаковым образом, выбраны из группы, включающей гидридную группу, диалкиламидную группу, галогенид, такой как хлорид, С1-С20-алкил или С5-С20-арил, С1-С20-галогеналкил или С5-С20-галогенарил.

Предпочтительными катионными инициаторами являются

- продукты реакции

- по меньшей мере одной кислоты Льюиса, такой как тригалогениды алюминия, такие как трихлорид алюминия, галогениды титана, такие как тетрахлорид титана, галогениды олова(II), такие как тетрахлорид олова(II), галогениды бора, такие как трифторид бора и трихлорид бора, галогениды сурьмы, такие как пентахлорид сурьмы или пентафторид сурьмы или по меньшей мере одного металлоорганического соединения, такого как галогениды диалкилалюминия, такие как хлорид диэтилалюминия, дигалогениды алкилалюминия, такие как дихлорид этилалюминия или смесь указанных выше кислот Льюиса и/или металлоорганических соединений и

- по меньшей мере одного источника протона, такого как вода, спирты, такие как С1-С12-алифатические спирты, такие как метанол, этанол и изопропанол, фенолы, карбоновые кислоты, сульфоновые кислоты, тиолы или неорганические кислоты, такие как сероводород, хлорид водорода, бромводород или серная кислота в качестве катионного инициатора и

Более предпочтительными катионными инициаторами являются продукты реакции хлорида диэтилалюминия или дихлорида этилалюминия или их смеси по меньшей мере с одним источником протона, таким как вода, спирты, такие как С1-С12-алифатические спирты, такие как метанол, этанол и изопропанол, фенолы, карбоновые кислоты, тиолы или неорганические кислоты, такие как сероводород, хлорид водорода, бромводород или серная кислота, причем вода и хлорид водорода являются еще более предпочтительными и вода является особенно предпочтительной.

Предпочтительное отношение количества молей хлорида диэтилалюминия или дихлорида этилалюминия или их смеси к количеству молей таких источников протона или, предпочтительно, хлорида водорода и воды и более предпочтительно воды находится в диапазоне от 1:0,01 до 1:3, более предпочтительно от 1:0,5 до 1:2.

Особенно предпочтительными катионными инициаторами являются продукты реакции смесей хлорида диэтилалюминия и дихлорида этилалюминия, предпочтительно смеси молярного состава 1:1, которую также называют сесквихлоридом этилалюминия, с хлоридом водорода или водой, предпочтительно водой, причем отношение количества воды или хлорида водорода к количеству алюминия составляет от 50 до 200 мол.%.

Инициаторы полимеризации, содержащие хлорид диэтилалюминия и дихлорид этилалюминия обычно и предпочтительно используют в виде 0,5-10 мас. % раствора в гексане в количестве, составляющем от 0,0001 до 20 мас. %, более предпочтительно от 0,01 до 10 мас. % и еще более предпочтительно от 0,05 до 5 мас. % в пересчете на реакционную среду, использующуюся на стадии pre-а2).

Обычно инициаторы полимеризации предпочтительно используют в количестве, составляющем от 0,0001 до 20 мас. %, более предпочтительно от 0,01 до 10 мас. % и еще более предпочтительно от 0,02 до 5 мас. % в пересчете на реакционную среду, использующуюся на стадии рге-а2).

В одном варианте осуществления способа температура на стадии pre-а2) находится в диапазоне от -100°C до -40°С, предпочтительно в диапазоне от -95°С до -60°С, более предпочтительно в диапазоне от -80°С до -60°С.

Хотя более высокие температуры желательны, поскольку при этом уменьшается количество энергии, использующейся для охлаждения и перекачки (вследствие меньшей вязкости при более высокой температуре), это обычно приводит к обладающим меньшей молекулярной массой полимерам, которые не являются коммерчески желательными. Однако вследствие использования в настоящем изобретении более значительных отношений количества мономера к количеству алифатической среды, при более высоких температурах можно обеспечить уменьшенную, но все же приемлемую молекулярную массу.

Поэтому в альтернативном варианте осуществления используют температуры, находящиеся в диапазоне от -50°С до ниже -75°С, предпочтительно от -55°С до -72°С, более предпочтительно от -59°С до -70°С, еще более предпочтительно от -61°С до -69°С, и все же обеспечивают желательную молекулярную массу бутильного каучука.

Вязкость раствора бутильного каучука, полученного на стадии pre-а2), при температуре, использующейся для полимеризации, предпочтительно равна менее 2000 сП, более предпочтительно менее 1500 сП, еще более предпочтительно менее 1000 сП. Наиболее предпочтительный диапазон вязкости составляет от 500 до 1000 сП. Все приведенные значения вязкости относятся к вязкости экстраполированной на нулевой сдвиг. Вязкость при нулевом сдвиге экстраполирована по результатам измерений при данной температуре с применением вискозиметра Haake Rheostress RS 150 или ротационного вискозиметра с конусом и пластинкой для очень вязких образцов. Экстраполяцию проводят путем использования наилучшей аппроксимации полиномом второго порядка для описания зависимости сдвигового напряжения от скорости сдвига, полученной с помощью измерений. Линейный участок графика полинома характеризует наклон при нулевой скорости сдвига и таким образом является вязкостью при нулевом сдвиге.

Содержание твердых веществ в растворе бутильного каучука, полученном на стадии pre-а2), предпочтительно находится в диапазоне от 3 до 25%, более предпочтительно от 10 до 20%, еще более предпочтительно от 12 до 18%, еще более предпочтительно от 14 до 18%, еще более предпочтительно от 14,5 до 18%, еще более предпочтительно от 15 до 18%, наиболее предпочтительно от 16 до 18 мас.%. Как указано выше, более высокие содержания твердых веществ являются предпочтительными, но приводят к увеличенной вязкости раствора. Более значительные отношения количество мономера к количеству алифатической среды, применяемые в способе, соответствующем настоящему изобретению, позволяют обеспечить более высокие содержания твердых веществ, чем ранее, и также позволяют с успехом использовать алифатическую среду и для полимеризации, и для бромирование.

При использовании в настоящем изобретении термин "содержание твердых веществ" означает содержание в мас.% полимера, полученного в соответствии со стадией pre-а2), т.е. при полимеризации, и содержащегося в растворе каучука.

На стадии pre-а3), непрореагировавшие остаточные мономеры удаляют из раствора после полимеризации. Это предпочтительно делают с применением методики перегонки. Методики перегонки для разделения жидкостей, обладающих разными температурами кипения, хорошо известны в данной области техники и описаны, например, в публикации Encyclopedia of Chemical Technology, Kirk Othmer, 4th Edition, pp. 8-311, которая включена в настоящее изобретение в качестве ссылки.

Степень отделения сильно зависит от количества тарелок, применяемых в колонке. Приемлемое и предпочтительное содержание остаточных мономеров в растворе после отделения составляет менее 20 мас. частей на миллион. Установлено, сто примерно 40 тарелок достаточно для обеспечения этой степени отделения. Отделение алифатической среды от мономеров не является критически важным и наличие, например, до 10 мас. % компонентов алифатической среды в верхнем погоне при перегонке является приемлемым. В предпочтительном варианте осуществления содержание компонентов алифатической среды в верхнем погоне при перегонке составляет менее 5 мас. %, более предпочтительно менее 2 мас. %, еще более предпочтительно менее 1 мас. %.

В одном варианте осуществления мономеры, удаленные на стадии pre-а3), рециркулируют на стадию pre-а1), предпочтительно после очистки. Очистку мономеров можно провести путем из пропускания через адсорбирующие колонки, содержащие подходящие молекулярные сита или адсорбирующие материалы, содержащие оксид алюминия. Для сведения к минимуму помех реакции полимеризации полную концентрацию в реакционной смеси воды и веществ, таких как спирты и другие органические кислородсодержащие соединения, которые действуют, как яды, предпочтительно уменьшают до составляющей менее 50 мас. частей на миллион, предпочтительно менее 10 мас. частей на миллион. Содержание мономеров, которые доступны для рециркулирования, зависит от степени превращения, обеспечиваемой при полимеризации. Например, при отношении количества мономера к количеству алифатической среды, составляющем 66:34, если содержание твердых веществ в растворе полученного каучука составляет 10%, то для возврата в рецикловый поток доступны 85% мономеров. Если содержание твердых веществ увеличивается до 18%, то для возврата в рецикловый поток доступны 73% мономеров.

В предпочтительном варианте осуществления полимеризацию в соответствии со стадией pre-а2) проводят непрерывно.

В предпочтительном варианте осуществления получение бутилкаучукового клея в соответствии со стадиями от pre-а1) до pre-а3) проводят непрерывно.

На стадии b), соответствующей настоящему изобретению, бутильный каучук или бутильные каучуки, содержащихся в бутилкаучуковом клее, полученном на стадии а), бромируют элементарным бромом в присутствии добавленного водного окисляющего реагента. Бром (Br2) взаимодействует с полимером бутильного каучука с образованием бромированного бутильного каучука и бромводорода, который затем, посредством добавления водного окисляющего реагента, повторно окисляется в элементарный бром, который может дополнительно повторно бромировать бутильный каучук с образованием бромводорода. Этот цикл бромирование-повторное окисление в идеальном случае повторяют, пока весь доступный бром не будет включен в полимер. Однако технологии, известные в данной области техники, позволяют использовать источники брома максимально на 84%, как это описано выше.

Элементарный бром, необходимый для инициирования бромирования, можно

- добавлять к бутилкаучуковому клею или в виде вещества, или в виде раствора элементарного брома, предпочтительно в виде раствора в алифатической среде, более предпочтительно в виде вещества, или

- дополнительно или альтернативно получать по реакции бромводорода или бромидов металлов, или смесей бромводорода или бромидов металлов в качестве предшественников брома с водным раствором окисляющего реагента in situ.

Предпочтительными бромидами металлов являются бромиды щелочного металла, щелочноземельного металла или цинка, причем бромиды натрия, калия и цинка являются более предпочтительными и бромид натрия является еще более предпочтительным.

При использовании брома водные растворы бромводорода или бромидов металлов, или смеси бромводорода или бромидов металлов являются предпочтительными.

Еще более предпочтительным является использование концентрированных или даже насыщенных водных растворов бромидов металлов и азеотропной смеси бромводорода и воды, содержащей 48 мас. % бромводорода.

В предпочтительном варианте осуществления к бутилкаучуковому клею добавляют элементарный бром и водный окисляющий реагент.

Водный окисляющий реагент можно добавлять к бутилкаучуковому клею до, одновременно или после добавления элементарного брома или предшественников брома.

В предпочтительном варианте осуществления водный окисляющий реагент добавляют до добавления элементарного брома или предшественников брома, предпочтительно брома, чтобы обеспечить его диспергирование в реакционной среде. Водные растворы окисляющих реагентов, которые найдены подходящими для задач настоящего изобретения, представляют собой водные растворы растворимых в воде пероксидов, которые способны окислять бромводород или бромид-ионы в элементарный бром. Предпочтительными растворимыми в воде пероксидами, например, являются следующие вещества: пероксид водорода и образующие пероксид водорода соединения, такие как надкислоты, пероксиды щелочных металлов и аддукты пероксида водорода и солей щелочных металлов, такие как перкарбонат натрия, причем водные растворы пероксида водорода являются еще более предпочтительными.

Предпочтительными водными растворы пероксида водорода являются содержащие от 25 до 60 мас. %, предпочтительно от 28 до 38 мас. %, более предпочтительно от 32 до 37 мас. %, еще более предпочтительно от 34 до 36 мас. % пероксида водорода.

Установлено, что чем меньше содержание воды в клее, тем эффективнее используется бром и лучше проходит окисление пероксидом водорода.

Поэтому предпочтительно, если в начале отношение массы растворимых в воде пероксидов, в частности, пероксида водорода, к массе воды, содержащейся в реакционной смеси, полученной путем добавления водного окисляющего реагента к бутилкаучуковому клею, превышает 0,05, более предпочтительно превышает 0,12, еще более предпочтительно превышает 0,14. Ясно, что отношение массы растворимых в воде пероксидов, в частности, пероксида водорода, к массе воды, содержащейся в реакционной смеси, уменьшается по мере расходования окисляющего реагента.

В другом варианте осуществления количество атомов брома, использующегося в виде элементарного брома или предшественника брома, или брома и предшественника брома, предпочтительно только элементарного брома, в от 0,2 до 1,2 раз превышает количество молей двойных связей, содержащихся в бутильном каучуке, предпочтительно в от 0,3 до 1,0, более предпочтительно в от 0,6 до 1,0, превышает указанное количество молей.

Водные растворы окисляющих реагентов можно использовать в комбинации с поверхностно-активными веществами или без них. В предпочтительном варианте осуществления поверхностно-активные вещества не добавляют.

Подходящими поверхностно-активными веществами, если они используются, являются, например, соли С6-С24-алкил- или С6-С14-арилсульфоновой кислоты, жирные спирты и этоксилированные жирные спирты и т.п.

Количество окисляющего реагента, использующегося в соответствии с настоящим изобретением, зависит от количества и типа использующегося источника брома.

Например, можно использовать от 0,6 до примерно 5 молей водного окисляющего реагента в пересчете на пероксид водорода из расчета на 1 моль элементарного брома, предпочтительно от 0,8 до 3 молей и более предпочтительно от 0,8 до 1,2 моля, и еще более предпочтительно от 1,0 до 1,2 моля.

Если в качестве предшественников брома используют бромводород или бромиды металлов, то можно использовать от 1 до примерно 5 молей водного окисляющего реагента в пересчете на пероксид водорода из расчета на 1 моль бромида, содержащегося в предшественниках брома, предпочтительно от 1,5 до 3 молей и более предпочтительно от 1,5 до 2,4 моля и еще более предпочтительно от 1,8 до 2,1 моля.

Процедуру бромирование можно проводить при температуре, равной от 0°С до 90°С, предпочтительно от 20°С до 80°С и еще более предпочтительно от 40 до 70°С, и длительность проведения реакции, например, может составлять от 1 мин до 24 ч, предпочтительно от 1 мин до 1 ч, более предпочтительно от 10 до 30 мин. Давление в реакторе бромирования может составлять от 0,08 до 1 мПа.

Разумеется перемешивание способствует смешиванию реагентов. В одном варианте осуществления затрата механической энергии равна 0,5 Вт/л реакционной среды (т.е. бутилкаучукового клея, добавленного водного окисляющего реагента и брома или предшественника брома) или более, предпочтительно 0,7 Вт/л или более.

Перемешивание предпочтительно проводят смесителей или перемешивающих устройств, известных специалистам в данной области техники.

Поступление механической энергии от смесителей или перемешивающих устройств можно определить, например, путем измерения расхода электрической мощности при некоторой скорости вращения один раз в реакционной среде и один раз в воздухе и расчета их разности.

В предпочтительном варианте осуществления бромирование в соответствии со стадией b) проводят непрерывно например, с применением общеизвестного проточного реактора для галогенирования.

В другом предпочтительном варианте осуществления способ в соответствии со стадией b) и с) проводят непрерывно.

В другом предпочтительном варианте осуществления способ в соответствии со стадиями b), с) и d) проводят непрерывно.

Степень бромирования во время этой процедуры можно без труда регулировать, так чтобы конечный полимер содержал предпочтительные количества брома, указанные выше в настоящем изобретении.

На стадии с) значение pH водной фазы в гетерофазной смеси, полученной на стадии b), с помощью основания устанавливают равным от 6 до 13, предпочтительно от 8 до 12, более предпочтительно от 8 до 11 и еще более предпочтительно от 9 до 10.

В настоящей заявке термин "значение pH" означает значение pH, измеренное при 25°C.

Гетерофазная смесь, включающая по меньшей мере клей, содержащий алифатическую среду и бромированный бутильный каучук, и водную фазу, полученный на стадии b), обычно является кислой вследствие образования бромводорода во время процедуры бромирования. Регулирование значения pH приводит к нейтрализации остаточного бромводорода, брома и пероксида водорода и, как установлено в настоящем изобретении, предупреждает происходящее после галогенирования при значениях pH, равных от 8 до 12, предпочтительно от 8 до 11 и еще более предпочтительно от 9 до 10, разложение бромированного бутильного каучука, что неблагоприятно влияет на цвет, вязкость по Муни и молекулярную массу.

Регулирование обычно проводят с помощью оснований, таких как водные растворы или суспензии гидроксидов или карбонатов щелочных металлов, предпочтительно водные растворы гидроксидов щелочных металлов, таких как гидроксид натрия и калия, причем гидроксид натрия является предпочтительным.

Если проводят стадию d3), то клей, содержащий алифатическую среду и бромированный бутильный каучук, промывают водной смесью, предпочтительно водным раствором основания. Значение pH водной фазы может, например, составлять от 8 до 14, предпочтительно от 10 до 14, более предпочтительно от 12 до 14 и еще более предпочтительно от 12 до 13,5.

В настоящей заявке термин "значение pH" означает значение pH, измеренное при 25°C.

Подходящие основания включают неорганические и органические основания, причем неорганические основания, такие как карбонаты и гидроксиды металлов являются предпочтительными. Гидроксиды или карбонаты щелочных или щелочноземельных металлов являются особенно предпочтительными. Наиболее предпочтительными являются водные растворы гидроксида натрия.

На стадиях d1) или d2) клей, содержащий алифатическую среду и бромированный бутильный каучук, отделяют от водной фазы. Это можно выполнить в любом разделяющем устройстве, известном специалистам в данной области техники. В одном варианте осуществления отделение проводят непрерывно в разделительном устройстве, содержащем осадительную секцию, в которой разделению предпочтительно содействуют с помощью коагулятора. Подходящие примеры коагуляторов включают структурированные или неструктурированные насадки. Структурированные насадки представляют собой, например, плоские пластины, плоские лопаткобразные, двускатные лопаткобразные и лопаткобразные с отверстиями в вертикальном направлении. Лопатки или пластины могут быть расположены перпендикулярно или параллельно направлению главного потока, или под углом к нему. Неструктурированные насадки представляют собой, например, проволочные сетки, насадки, изготовленные из колец, сфер, цилиндров, обладающие неправильной формой и распределительные пластины типа перегородок, в которых имеются отверстия или щели, вертикальные пластины, закрывающие часть пути главного потока. Насадки можно изготовить из любого технически подходящего материала, например, металлов, стекла, керамики, металлов с покрытием, облицованных металлов и полимерных материалов, таких как, например, ПТФЭ (политетрафторэтилен), ЭТФЭ (сополимер этилена с тетрафторэтиленом), полиэтилен (ПЭ), простой полиэфирэфиркетон (ППЭК), полипропилен (ПП), полиамид (ПА) и поливинилиденфторид (ПВДФ).

На необязательной, но предпочтительной стадии е) летучие компоненты, обладающие температурой кипения, равной ниже 250°С при 1013 гПа, удаляют из бромированного бутильного каучука и получают бромированный бутильный каучук в твердой форме, в котором остаточное содержание таких летучих компонентов предпочтительно равно менее 2000 частей на миллион более предпочтительно менее 1000 частей на миллион и еще более предпочтительно менее 500 частей на миллион.

В одном варианте осуществления это можно выполнить с помощью отгонки с паром или осаждения, например, с применением низшего спирта, такого как изопропанол, с последующей сушкой. В другом предпочтительном варианте осуществления стадию е) проводят, как это раскрыто в WO 2010/031823, с помощью экструдера, предпочтительно двушнекового экструдера. Между стадиями d) и е) можно провести стандартную стадию промывки.

Бромированный каучук можно вулканизировать на следующей стадии. Вулканизация бромированных каучуков хорошо известна.

Подходящими для использования с этими продуктами вулканизирующими системами являются уже известные в данной области техники для использования с бромированными бутильными каучуками, и обычно включают обычные вулканизирующие системы, такие как вулканизирующие системы на основе серы, смолы и пероксидов.

Бромированные каучуки и вулканизированные бромированные каучуки, которые можно получить способом, соответствующим настоящему изобретению, можно использовать в качестве внутренних оболочек покрышек, протекторов, боковин, клеев, смесей с термопластичными эластомерами, в обуви, мембранах для хранения, защитной одежде, фармацевтических пробках, прокладках и защитных покрытиях в фармацевтике или использовать в способе их получения. Бромированные каучуковые клеи и бромированные каучуки также можно использовать для изготовления иономеров и полимерных нанокомопозитов, содержащих наполнители и иономеры.

Бромированные бутильные каучуки, которые можно получить в соответствии с настоящим изобретением в отдельном виде или в виде клея, полученного на стадии d), обладают очень большим содержанием экзодвойных связей с бромом, находящимся в аллильном положении, которые облегчают сшивку при промышленном применении.

Содержание атомов брома, находящихся в аллильном положении по отношению к экзодвойным связям, по данным исследования с помощью 1Н-ЯМР обычно превышает 40% или даже 50% в пересчете на полное содержание брома бромированного бутильного каучука, определенное с помощью РГФ (рентгеновская флуоресценция).

На фиг. 1 представлен реактор для полимеризации в растворе 40 с загрузкой мономеров М, включающих изопрен и изобутилен, и загрузкой алифатической среды S через необязательный теплообменник 10, предпочтительно рекуперативный теплообменник, и охладитель загрузки 20. Мономеры можно предварительно смешать с алифатической средой или смешать в реакторе 40 для полимеризации. Раствор инициатора, содержащий систему карбокатионный инициатор-активатор такого типа, который используют для полимеризации бутильного каучука, предварительно смешивают с алифатической средой S в блоке 30 приготовления инициатора, и также вводят в реактор 40. Затем в реакторе 40 для полимеризации дают образоваться раствору для полимеризации. Реакторы 40 для полимеризации в растворе типа, подходящего для использования в объединенном способе, соответствующем настоящему изобретению, и параметры управления и эксплуатации таких реакторов описаны, например, в ЕР 0053585 А, которая включена в настоящее изобретение в качестве ссылки. Превращению дают протекать до желаемой степени и затем добавляют реагент Q, останавливающий реакцию, например, воду или спирт, такой как метанол, и смешивают в потоке, выходящем из реактора, содержащем алифатическую среду S, непрореагировавшие мономеры Μ и бутильный каучук MR в смесителе 50. Полученный раствор полимера, содержащий непрореагировавшие мономеры М, т.е. изопрен и изобутилен, алифатическую среду S и бутильный каучук IIR, пропускают через рекуперативный теплообменник 10, в котором он нагревается потоком загрузки, входящим в реактор, и одновременно способствует охлаждению этой загрузки до того, как она поступит в конечный охладитель 20 загрузки. Затем нагретый раствор полимера направляют в перегонную колонну 60 для удаления непрореагировавших мономеров. После того, как непрореагировавшие мономеры отделены в виде рециклового потока Mr, они выводятся из верхней части колонны 60 и отделенный бутилкаучуковый клей (S, IIR) выводится из нижней части колонны 60 в раствору бромирование реактора 70. Для обеспечения условий, желательных для бромирования, в реактор 70 бромирования можно ввести дополнительную алифатическую среду S. В реактор 70 бромирования также вводят загрузку брома или предшественника брома В и окисляющего реагента ОХ. Бромбутильный каучук (BIIR) выходит из реактора в виде бромированного каучукового клея (S, BIIR) и подвергается заключительной обработке с применением общеизвестного оборудования 80 для заключительной обработки, предпочтительно экструдера. Алифатическую среду, удаляемую на стадии заключительной обработки, в виде рециклового потока SR направляют в секцию извлечения растворителя 110 и затем в секцию очистки растворителя 120. Дополнительную алифатическую среду SF можно добавить до очистки 120 или после, если среду уже предварительно очистили. Очищенную общую алифатическую среду рециркулируют в рекуперативный теплообменник 10 и заключительный охладитель загрузки 20 для повторного использования в том способе. Непрореагировавшие мономеры, отделенные от раствора полимера в перегонной колонне 60, в виде рециклового потока MR направляют в установку регенерации мономера 90 и затем очищают в секции очистки мономера 100 и затем рециркулируют в рекуперативный теплообменник 10 и охладитель загрузки 20. Дополнительные свежие мономеры MF можно добавить до очистки мономера 100 или после, если мономеры предварительно очистили. Описание способа, приведенное выше в настоящем изобретении, является типичным и может быть использовано для всех обычных составов алифатических сред, а также для всех составов мономера и продукта, указанных в настоящем изобретении.

В объем настоящего изобретения входит то, что составы алифатической среды могут быть немного разными до и после удаления непрореагировавших мономеров вследствие различий температур кипения ее компонентов.

Примеры

Пример 1 - Полимеризация и перегонка

Реактор, обладающий равным 4 л полным объемом, запускали в непрерывном режиме. В реакторы загружали 6,438 кг/ч изобутена, 0,150 кг/ч изопрена и 5,382 кг/ч алифатической среды, содержащей

- 2,0 мас. % бутанов и пентанов, обладающих температурой кипения ниже 45°С при давлении, равном 1013 гПа,

- 97,5 мас. % пентанов и гексанов, обладающих температурой кипения, находящейся в диапазоне от 45°С до 80°С, при давлении, равном 1013 гПа,

- 0,5 мас. % гексанов, гептанов и октанов, обладающих температурой кипения выше 80°С при давлении, равном 1013 гПа,

где алифатическая среда содержала менее 20 мас.% циклических алифатических соединений, что приводило к отношению масс мономер/алифатическая среда, составляющему 55:45.

В качестве инициатора использовали 1,5 мас.% раствора 1:1 молярной смеси хлорида диэтилалюминия и дихлорида этилалюминия в н-гексане, активированной с помощью 100 мол.% воды в пересчете на содержание алюминия, в количестве, равном 35 г/ч.

Использованная температура проведения реакции равнялась -65°С и получали раствор, обладающий содержанием твердых веществ, равным от 14 до 15 мас. %. Это вещество обладало среднемассовой молекулярной массой, равной примерно 420 кг/моль, и содержанием изопрена, равным примерно 1,8 мол. %. Раствор из реакторов загружали в перегонную колонну, включающую 40 тарелок, и проводили отделение мономеров от раствора каучука. Раствор предварительно нагревали при 42°С и для поддержания на дне колонны температуры, равной 113°С, на дне использовали подогреватель. Обратный холодильник использовали на участке возврата головного погона в верхнюю часть колонны и его температуру поддерживали равной 36°С. Отделение, обеспечиваемое в колонне приводило к содержанию остаточного изопренового мономера в отделенном растворе каучука, равному менее 10 частей на миллион, и содержанию алифатической среды в головном погоне мономера, равному 1,2%. Отделенные мономеры очищали, затем повторно вводили в раствор для реактора полимеризации. Полученный таким образом бутилкаучуковый клей содержал 18 мас. % бутильного каучука в алифатической среде. Содержание воды в бутилкаучуковом клее составляло менее 0,1 мас. %.

Пример 2 - галогенирование элементарным бромом

Бутилкаучуковый клей примера 1 галогенировали с применением для бромирования оборудования полупромышленного масштаба периодического действия. В этот раствор вводили 35 мас. % водный раствор пероксида водорода (при отношении количества молей раствора к количеству молей добавленного брома, составляющем 1,1:1) и полученную смесь до добавления элементарного брома перемешивали при 45°С в течение до 2 мин. Количество добавленного брома составляло 21,0 кг/т бутильного каучука. После проведения реакции в течение до 20 мин к реакционной смеси для нейтрализации остаточного бромводорода, брома и пероксида водорода и для установления значения pH, равного 9,5 добавляли раствор гидроксида натрия. Полученный бромированный бутилкаучуковый клей промывали водой в массовом отношении, составляющем 1:1.

Антиоксиданты (Irganox), стабилизаторы (Paraplex) и стеарат кальция диспергировали в клее до использования подачи пара для удаления остаточного растворителя. Полученный полимер сушили с применением горячих вальцов, пока потеря массы не становилась равной менее 0,1%, и анализировали с помощью протонного ЯМР для определения микроструктуры. Данные ЯМР приведены ниже в таблице. Значения приведены в мол.%.

Бромированные бутильные каучуки, получаемые в соответствии с настоящим изобретением, обладают большим содержанием экзодвойных связей с бромом, находящимся в аллильном положении, которые облегчают сшивку при промышленном применении.

Степень включения брома в полимер, определенная с помощью РГФ, составляла 18,0 кг/т, что приводило к использованию брома, составляющему 85,7%.

Пример 3 - галогенирование с помощью 48 мас.% HBr в воде

Бутилкаучуковый клей примера 1 галогенировали с применением для бромирования оборудования полупромышленного масштаба периодического действия. В этот раствор вводили 35 мас.% водный раствор пероксида водорода (при отношении количества молей раствора к количеству молей добавленного HBr, составляющем 2,05:1) и полученную смесь до добавления 48 мас.% водного раствора бромводорода перемешивали при 45°С в течение до 2 мин. Количество добавленного бромводорода (48 мас.%) составляло 49 кг/т бутильного каучука.

После проведения реакции в течение 3 мин к реакционной смеси для нейтрализации остаточного бромводорода, брома и пероксида водорода и для установления значения pH, равного 9,5 добавляли раствор гидроксида натрия. Полученный бромированный бутилкаучуковый клей промывали водой в массовом отношении, составляющем 1:1.

Антиоксиданты (Irganox), стабилизаторы (Paraplex) и стеарат кальция диспергировали в клее до использования подачи пара для удаления остаточного растворителя. Полученный полимер сушили с применением горячих вальцов, пока потеря массы не становилась равной менее 0,1%, и анализировали с помощью протонного ЯМР для определения микроструктуры. Данные ЯМР приведены ниже в таблице. Значения приведены в мол.%.

Степень включения брома в полимер, определенная с помощью РГФ, составляла 18,0 кг/т, что приводило к использованию брома, составляющему 76,5%.

Пример 4 - непрерывное галогенирование элементарным бромом

Бутилкаучуковый клей примера 1 галогенировали с применением для бромирования оборудования полупромышленного масштаба непрерывного действия. Использованное оборудование основан на смесителе с большим сдвиговым усилием в комбинации с сосудом со смесителем объемом 16 л (подача механической энергии в сосуд равна 1 Вт/л).

Раствор 35 мас.% пероксид водорода в воде и брома (при молярном отношении H2O2:бром, составляющем 1,1:1) смешивали с раствором каучука при скорости подачи, равной 34 кг/ч, при 45°C с применением смесителя с большим сдвиговым усилием. Отношение количества добавленного брома к количеству основного каучука составляло 19 кг/т.

После выдерживания в течение 20 мин к реакционной смеси для нейтрализации остаточного бромводорода, брома и пероксида водорода и для установления значения pH, равного 9,5 добавляли раствор гидроксида натрия. Бромированный бутил каучуковый клей промывали водой в массовом отношении, составляющем 1:1.

Антиоксиданты (Irganox), стабилизаторы (Paraplex) и стеарат кальция диспергировали в клее до использования подачи пара для удаления остаточного растворителя. Полученный полимер сушили с применением горячих вальцов, пока потеря массы не становилась равной менее 0,1%, и анализировали с помощью протонного ЯМР для определения микроструктуры. Данные ЯМР приведены ниже в таблице. Значения приведены в мол.%.

Степень включения брома в полимер, определенная с помощью РГФ, составляла 18,0 кг/т, что приводило к использованию брома, составляющему 94,7%.

Реферат

Изобретение раскрывает способ получения клеев, содержащих алифатическую среду и по меньшей мере один бромированный бутильный каучук, включающий по меньшей мере следующие стадии: a) приготовление бутилкаучукового клея, содержащего бутильный каучук, воду и алифатическую среду, b) бромирование бутильного каучука или бутильных каучуков, содержащихся в бутилкаучуковом клее, полученном на стадии а), элементарным бромом в присутствии добавленного водного окисляющего реагента, в котором водный окисляющий реагент представляет собой водный раствор пероксида водорода, содержащий от 25 до 60 мас.% пероксида водорода, и где стадию b) проводят непрерывно, с) установление значения рН водной фазы с помощью основания, d1) отделение клея, содержащего алифатическую среду и бромированный бутильный каучук, от водной фазы, или d2) разделение гетерофазной смеси, полученной на стадии b), с получением клея, содержащего алифатическую среду и бромированный бутильный каучук, и водной фазы, и d3) промывку клея, содержащего алифатическую среду и бромированный бутильный каучук, водной смесью, предпочтительно водным раствором основания. Также раскрывается применение бромированных или вулканизированных бромированных каучуков в качестве внутренних оболочек покрышек, протекторов, боковин, клеев, смесей с термопластичными эластомерами, в обуви, мембранах для хранения, защитной одежде, фармацевтических пробках, прокладках и защитных покрытиях в фармацевтике или в способе их получения. Настоящее изобретение относится к эффективному, экологически благоприятному способу получения бромированных бутильных каучуков, в котором используется бромирующий реагент и окисляющий реагент для увеличения степени использования брома, содержащегося в бромирующем реагенте. 2 н. и 21 з.п. ф-лы, 4 пр., 3 табл.

Формула

Комментарии