Способ сканирования трубы, предназначенной для обработки на станке для лазерной резки, с использованием датчика для измерения излучения, отраженного или испускаемого трубой - RU2608868C2

Код документа: RU2608868C2

Чертежи

Описание

Настоящее изобретение, в общем, относится к способу лазерной резки труб, а более конкретно, к способу сканирования трубы на станке для лазерной резки, как указано во вводной части независимого пункта 1.

Способ такого типа, как обозначено выше, известен из JP 2010125517.

В следующем описании и в формуле изобретения термин "труба" используется для идентификации любого удлиненного трехмерного тела, то есть любого тела, вытянутого вдоль основного направления (ниже называется продольной осью) и имеющего одинаковое поперечное сечение (которое может быть в равной степени открытым или замкнутым) вдоль продольной оси.

Лазерная резка труб представляет собой хорошо известный промышленный процесс, однако, в нем присутствует некоторые трудности, в частности из-за свойств поперечного сечения трубы, которую требуется отрабатывать, и различия между номинальным рабочим положением и положением, фактически занимаемым трубой в конце ее перемещения.

Что касается естественных свойств поперечного сечения трубы, фактическое поперечное сечение трубы отличается от номинального из-за геометрических ошибок. Различные типы поперечных сечений трубы могут быть обработаны лазером, и наиболее часто встречаются такие, как показаны на фиг.1 на приложенных чертежах. В частности, встречаются следующие типы поперечного сечения:

- круглое поперечное сечение (фиг.1а),

- квадратное поперечное сечение (фиг.1b),

- прямоугольное поперечное сечение (фиг.1с), возможно, с закругленным или острыми углами,

- овальное сплющенное поперечное сечение (фиг.1d),

- овальное полуплоское поперечное сечение (фиг.1е),

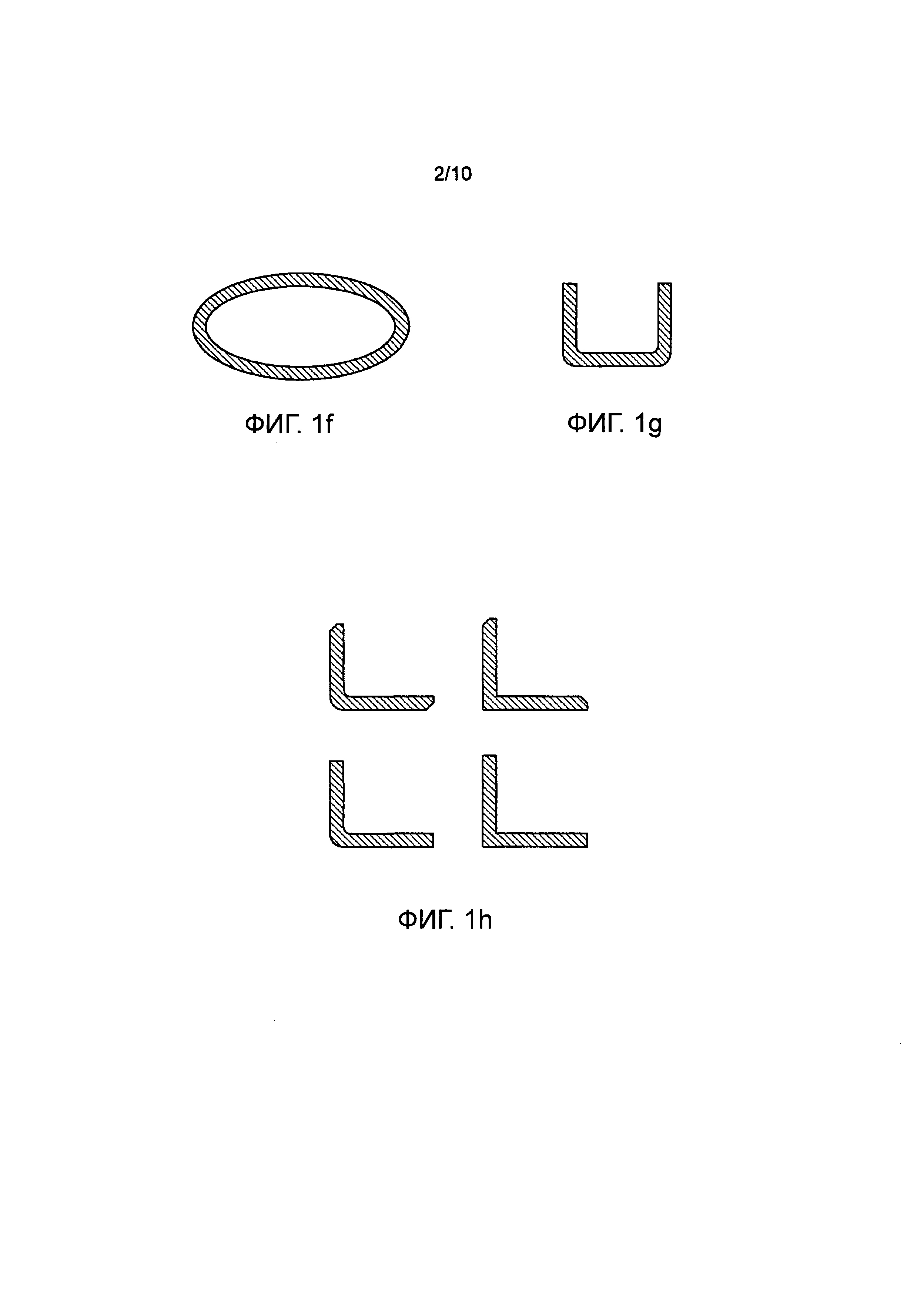

- эллиптическое поперечное сечение или поперечное сечение в форме сжатого круга (см. фиг.1f), U- или С-образное поперечное сечение (фиг.1g), могут быть получены путем изгиба или экструзии и, следовательно, они имеют внешние или внутренние кромки в виде закругленных кромок или внешние или внутренние кромки в виде острых кромок,

- L-образное поперечное сечение (фиг.1h), получаемое путем изгиба или экструзии, и, следовательно, имеющее закругленные кромки или острые кромки,

- плоское поперечное сечение (фиг.1i) с острыми или скошенными кромками, и

- Н-образное (фиг.1j), или I-образное (фиг.1k) поперечное сечение.

Не считая случаев, в которых поперечное сечение не имеет четко выраженную по меньшей мере одну плоскую поверхность (в случае круглого поперечного сечения или эллиптического поперечного сечения), возможно определить кромку или опорную поверхность, радиус переходной поверхности или закругление и рабочую поверхность. Другими словами, когда, например, операцию разреза выполняют на одной поверхности (рабочей поверхности) трубы, можно определить, где эта поверхность начинается или заканчивается, используя, в качестве опорной, другую поверхность, обычно поверхность, перпендикулярную рабочей поверхности, которая соединена с рабочей поверхностью посредством переходной поверхности.

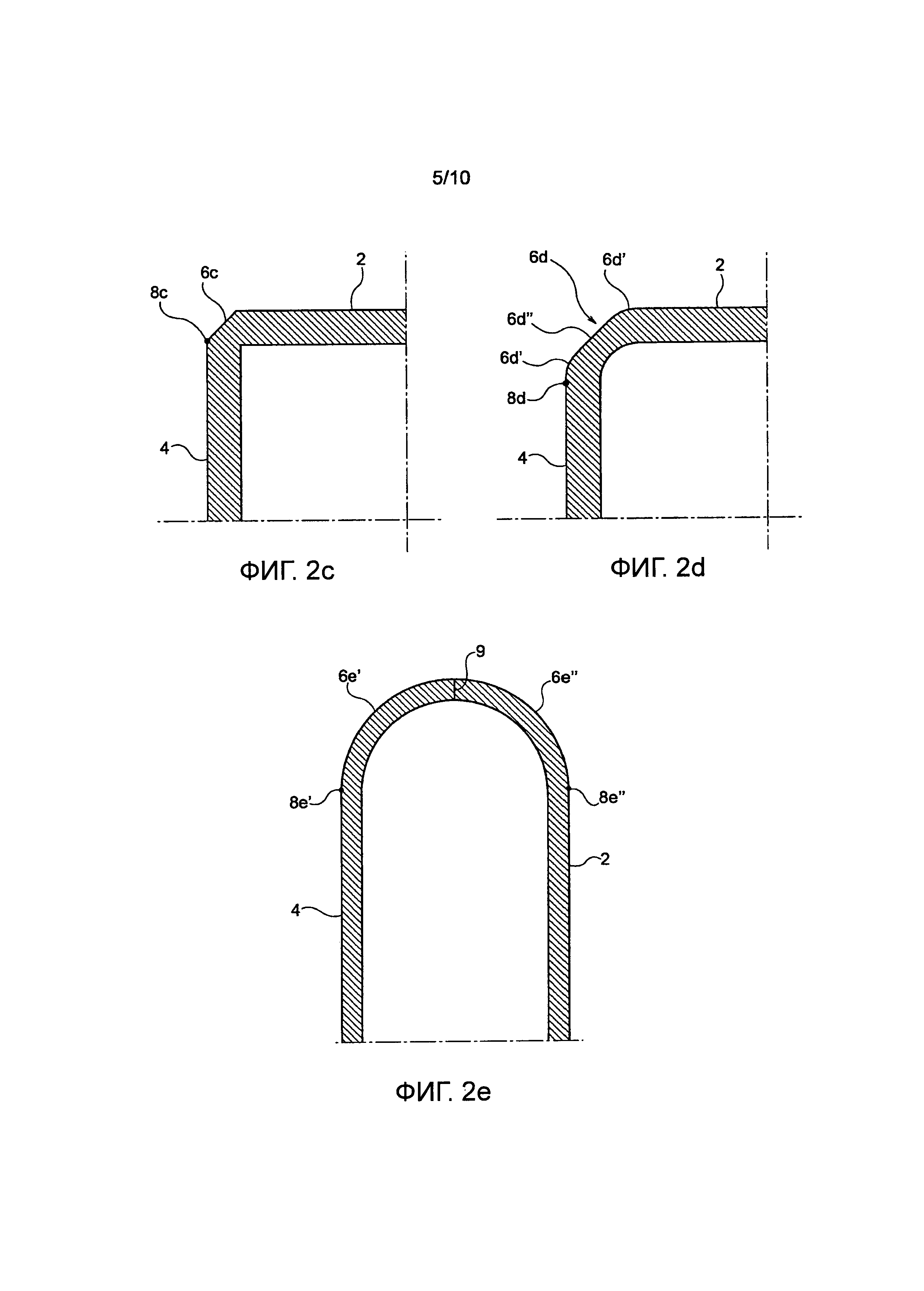

Переходные поверхности, упомянутые выше, в отношении различных типов поперечных сечений могут быть в виде острой кромки, четверти круга или округления, как показано на фиг.2.

На фиг.2а показан угловой участок прямоугольного поперечного сечения трубы, в которой рабочая поверхность 2 и опорная поверхность 4 соединены друг с другом с помощью переходной поверхности 6а в виде четверти круга. Контрольная точка, используемая лазерным рабочим устройством как опорная для определения положения переходной поверхности, и, следовательно, опорной поверхности, обозначена, как 8а. На фиг.2b показана угловая часть прямоугольного поперечного сечения трубы с переходной поверхностью в виде острого края 6b и двумя соответствующими контрольными точками 8b. На фиг.2c показан угловой участок прямоугольного поперечного сечения трубы с первой скошенной переходной поверхностью 6с и контрольной точкой 8с, а на фиг.2d показан угловой участок прямоугольного поперечного сечения трубы со второй скощенной переходной поверхностью 6d, содержащей два дугообразных отрезка 6d' и прямой отрезок 6dʺ, и с контрольной точкой 8d. На фиг.2е показаны две переходные поверхности 6е' и 6еʺ в форме четверти круга, которые соединяются друг с другом в средней зоне 9, и две контрольные точки 8е' и 8еʺ.

Каждая процедура, требующая, чтобы форма переходной поверхности была идентична требуемой для выполнения измерений, например измерений положения, обречена на неудачу, как ошибка, или по меньшей мере неточность.

Другая проблема состоит в том, что размеры фактических поперечных сечений труб отличаются от номинальных. В известных станках лазерной резки предусмотрены механические системы самоадаптации, позволяющие компенсировать незначительные изменения размеров, но такие изменения, однако, могут вызывать проблемы при попытке идентификации положения обрабатываемой трубы. Один из способов, обычно используемых в настоящее время для определения положения рабочей поверхности трубы, состоит, например, в повороте трубы на угол 90 градусов и воздействии на соответствующую опорную поверхность. Разница между измеренными размерами и номинальными может быть интерпретирована в этом случае, как жесткое перемещение данной стороны, но также может быть связана с тем фактом, что размеры поперечного сечения отличаются от номинальных.

Другая проблема, как упомянуто выше, представляет собой разницу между номинальным положением обрабатываемой трубы и фактически достигнутым положение в конце ее движения.

Далее, со ссылкой на фиг.3, будут описаны несколько примеров схем, используемых для передвижения труб в устройствах лазерной резки для резки труб.

На фиг.3 схематично показана схема шпиндель-подшипник. Шпиндель, расположенный так, чтобы обеспечить возможность сдвига трубы Т вдоль ее собственной оси и вращения вокруг ее собственной оси, обозначен позицией 10. С другой стороны, подшипник, через который пропущена труба Т, и, таким образом, удерживается в горизонтальном положении, обозначен позицией 12. Станок для лазерной резки дополнительно содержит известную режущую головку (не показана), которая может работать непосредственно перед (зона 14а) или после (зона 14b) подшипника 12. Режущая головка может перемещаться между зонами 14а и 14b либо посредством специального приводного механизма, или в результате последовательного перемещения подшипника 12. В качестве альтернативы, движение режущей головки может представлять собой результат комбинации движения, вызванного его собственным приводным механизмом и движением, вызванным подшипником 12.

На фиг.3b схематично показана схема с тремя подшипниками. Шпиндель такого типа, как показан на фиг.3а, обозначен позицией 10. В случае труб с линейным весом больше, чем 25 кг/м, шпиндель 10 имеет, в дополнение к функциям удержания и обработки трубы во время рабочего процесса, также функцию выгрузки трубы в конце рабочего процесса. Два дополнительных шпинделя, выполненных, как сквозные шпиндели, обозначены номерами 16 и 18. В режущей головке (не показана) предусмотрен специальный приводной механизм для обеспечения возможности работы перед двумя сквозными шпинделями (зона 14а), после двух сквозных шпинделей (зона 14b) или между двумя сквозными шпинделями (зона 14с).

На фиг.3с схематично показана схема с четырьмя подшипниками, которая отличается от схемы на фиг.3b тем, что она дополнительно содержит четвертый шпиндель 20, который выполнен, как несквозной шпиндель, и имеет функцию вытягивания, вращения и поддержки трубы. Также, в этом случае, в режущей головке (не показана) предусмотрен специальный приводной механизм, который позволяет работать перед двумя сквозными шпинделями (зона 14а), после двух сквозных шпинделей (зона 14b) или между двумя сквозными шпинделями (зона 14с).

На фиг.3d схематично показана схема только с двумя сквозными шпиндели 10 и 20, причем оба они имеют функцию сдвига, вращения и вытягивания трубы. Также, в этом случае, в режущей головке (не показана) предусмотрен специальный приводной механизм, обеспечивающий возможность работы перед двумя шпинделями (зона 14а), после двух шпинделей (зона 14b) или между двумя шпинделями (зона 14с).

Для всех схем, описанных выше, требуется знать положение обрабатываемой трубы в отношении опорной оси, определенной системой привода трубы, формируемой шпинделями. Такое требование является справедливым, если система привода трубы станка лазерной резки выполнена с возможностью центровки обрабатываемой трубы, из-за ее собственной симметрии, то есть выполнена с возможностью подачи достаточной силы для уменьшения отклонения или перекоса трубы. Однако такое требование обычно удовлетворяется только рядом с точками контакта между шпинделями и трубой из-за механических напряжений, которые воздействуют на трубу. По мере того, как расстояние от этих точек контакта увеличивается, труба все в меньшей и меньшей степени остается сцентрованной относительно опорной оси. Чем в большей степени режущая головка работает рядом с точкой контакта трубы со шпинделем, тем в большей степени труба сцентрована, и, в общем труба, будет более точно сцентрована, когда режущая головка работает в зоне, расположенной между двумя шпинделями (зоне, обозначенной 14с на фиг.3b-3d). В любом случае, при работе с особенно тонкими и гибкими трубами или с трубами, имеющими большой линейный вес (например, значения больше, чем 20 кг/м), трудно обеспечить правильную центровку трубы.

Дополнительная проблема, связанная с лазерной обработкой труб, состоит в определении положения конца или кончика обрабатываемой трубы, причем это положение необходимо для обеспечения правильной опорной точки для положения, в котором выполняется обработка на трубе. Также, в этом случае, необходимо установить опорную точку для положения обрабатываемой трубы, не в такой степени, как в отношении идеальной точки в пространстве, а скорее в отношении фактического рабочего положения инструмента, выполняющего обработку, в данном случае, фактического положения режущей головки.

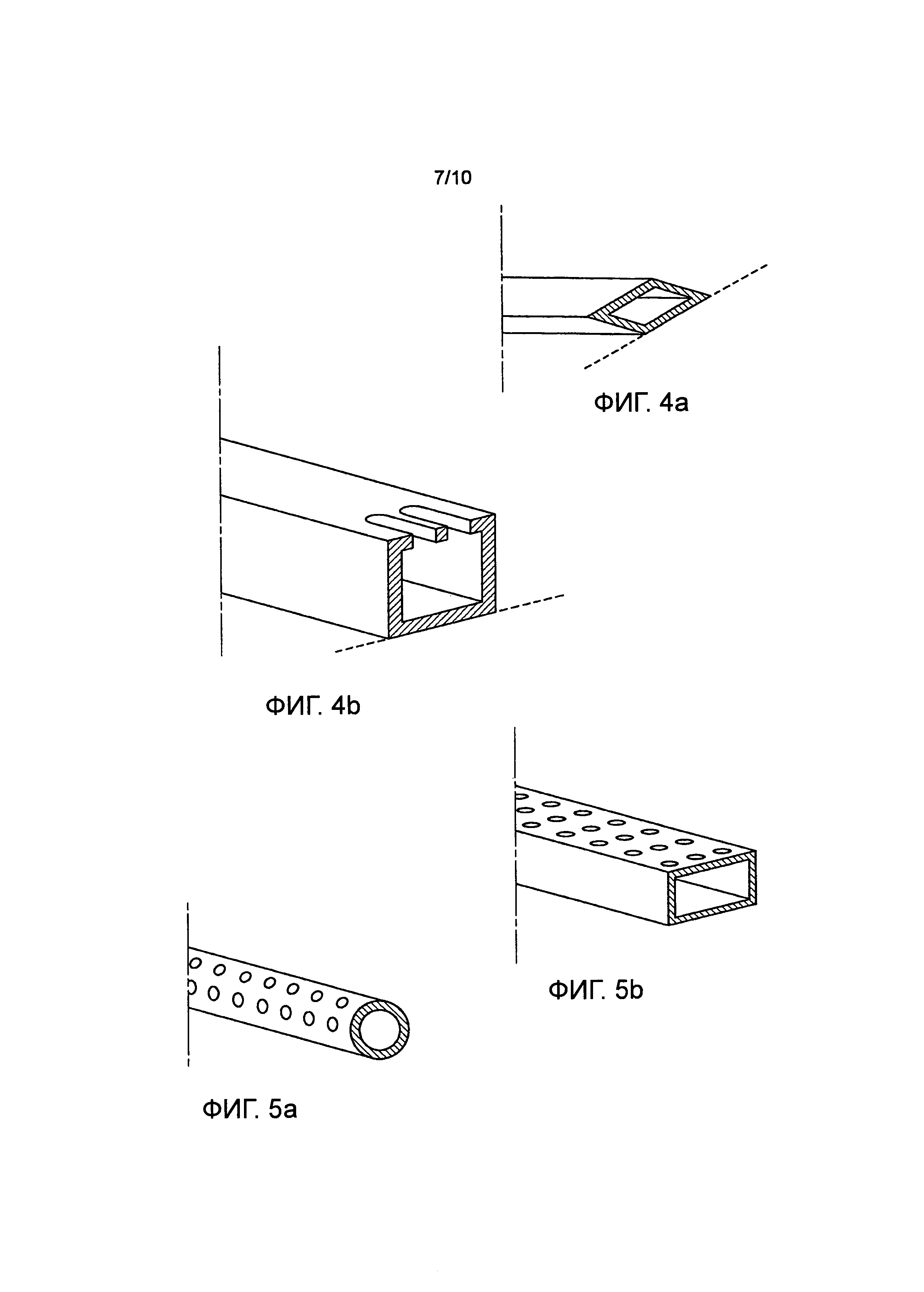

В некоторых случаях важно выполнять поиск не только конца трубы, рассматриваемой, как поверхность или линия, а скорее точки или области поверхности, которую используют, как опорную для обработки, выполняемой на трубе. Такое происходит, например, когда конец трубы расположен под углом (фиг.4а) или имеет сложный профиль (фиг.4b).

В других случаях трубы уже подвергались предыдущей обработке, например, операции сверления, и, поэтому, должны подвергаться операциям лазерной резки или подгонки. На фиг.5 показаны два примера (а) и (b) труб, ранее подвергнутых сверлению. В этих случаях станок для лазерной резки может соотносить операции лазерной обработки, выполняя их относительно положений предыдущей обработки, и поэтому должно выполнять поиск положения последних.

После выполнения лазерной резки, после формирования, например, круглого отверстия, или квадрата, или прямоугольного паза, может оказаться необходимым измерить характеристические размеры такой обработки. Такая необходимость возникает, например, в случае, когда размер обрабатываемой области требуется оценить, принимая во внимание фактическую ширину выемки, формируемой лазерной резкой.

Задача настоящего изобретения состоит в том, чтобы создать способ сканирования трубы, предназначенной для обработки с использованием станка для лазерной резки, который позволяет измерять положение точки на поверхность трубы, независимо от положения трубы в станке лазерной резки и от формы трубы.

Эта и другие задачи достигаются с использованием способа сканирования трубы, содержащего этапы, установленные в отличительной части приложенного независимого пункта 1.

Предпочтительные режимы воплощения способа сканирования, в соответствии с изобретением, представляют собой предмет независимых пунктов формулы изобретения, содержание которых следует рассматривать, как единую и объединяющую часть следующего описания.

Характеристики и преимущества изобретения будут понятны из следующего подробного описания изобретения, которое представлено в качестве неограничительного примера со ссылкой на приложенные чертежи, на которых:

на фиг.1а-1h показаны примеры поперечных сечений труб, которые могут быть подвергнуты операциям лазерной резки;

на фиг.2а-2е показаны примеры зон переходной поверхности между двумя соседними плоскими поверхностями трубы;

на фиг.3а-3d схематично показаны виды сбоку некоторых схем, которые могут использоваться для перемещения трубы в станке для лазерной резки трубы;

на фиг.4а и 4b показаны виды в перспективе, которые представляют два примера формы конца трубы;

на фиг.5а и 5b показаны виды в перспективе, представляющие два примера труб, предназначенных для обработки, причем такая обработка, в частности сверление, выполнено перед лазерной обработкой;

на фиг.6 схематично показан станок для лазерной резки трубы, на котором может быть воплощен способ сканирования, в соответствии с настоящим изобретением;

на фиг.7 показана блок-схема способа сканирования в соответствии с настоящим изобретением; и

на фиг.8а и 8b схематично показана предварительная фаза замера предварительного положения в способе сканирования в соответствии с настоящим изобретением в случае трубы, имеющей прямоугольное поперечное сечение с закругленными углами.

Как показано на фиг.6, станок для лазерной резки, предназначенный для лазерной резки труб, содержит, прежде всего, систему привода трубы, выполненную с возможностью сдвига трубы Т вдоль ее собственной оси (обозначена, как ось x) и для обеспечения ее вращения вокруг ее собственной оси. В примере, показанном на фиг.6, система привода содержит только один шпиндель 10. В качестве альтернативы, возможно использовать любую из известных схем, описанных выше, со ссылкой на фиг.3а-3d. Станок для лазерной резки дополнительно содержит режущую головку 50 и лазерный источник 52. Режущая головка 50 содержит, помимо прочего, набор линз, предназначенный для фокусирования на трубе Т, при этом лазерный луч поступает из лазерного источника 52, и сопло для подачи вспомогательного газа. Режущая головка 50 представляет собой головку известного типа, и поэтому не будет подробно описана здесь. Система привода головки (не показана), которая также представляет собой систему известного типа, соединена с режущей головкой 50 для перемещения режущей головки 50. Источник 52 лазера выполнен с возможностью подачи лазерного луча в режущую головку 50 через систему 54 транспортирования луча известного типа, такую как, например, система зеркал или оптическое волокно. Станок для лазерной резки дополнительно содержит датчик 56, выполненный с возможностью детектировать излучение, отраженное (и, следовательно, имеет такую же длину, как и у лазерного луча) или испускаемое (излучение, поступающее из материала трубы, или из газообразной среды, в которую погружена труба, как результат возбуждения, вызванного падающим лучом), когда труба Т облучается лазерным лучом, фокусируемым режущей головкой 50. Оптический сигнал (отраженное или испускаемое излучение), детектируемый датчиком 56, имеет длину волны в диапазоне от 180 до 2000 нм. Датчик 56 может быть неподвижно закреплен на режущей головке 50, как в примере, показанном на фиг.6, или может быть закреплен на системе 54 перемещения луча.

В соответствии с изобретением, для измерения положения точки на поверхности обрабатываемой трубы Т, режущую головку 50 соответствующим образом устанавливают (в том, что касается мощности лазера, расстояния до трубы и давления вспомогательного газа) для фокусирования на трубе луча лазера, таким образом, чтобы не происходило вытравливание или резка трубы, а лишь происходило испускание излучения поверхностью трубы, и это излучение должно быть детектировано датчиком 56. Например, лазерный луч, используемый для сканирования поверхности трубы Т, получают путем установки мощности лазерного источника 52 в диапазоне от 200 до 3000 Вт, используя вспомогательный газ, имеющий давление в диапазоне от 0,5 до 5 бар, и путем установки режущей головки 50 на расстоянии от трубы в диапазоне от 0,5 до 4,5 мм. Датчик 56 соединен с модулем 58 управления, который на основе сигнала, подаваемого датчиком, выполнен с возможностью определения присутствия или отсутствия трубы Т с поперечным пространственным разрешением, равным радиусу лазерного луча в точке падения на трубу, и, следовательно, обычно в диапазоне от 25 до 80 мкм. Такое поперечное пространственное разрешение связано с тем фактом, что только зона с наиболее высокой плотностью мощности вызывает возникновение заметного сигнала.

Способ, в соответствии с изобретением, для сканирования трубы на станке для лазерной резки таком, как описан выше со ссылкой на фиг.6, описан ниже со ссылкой на блок-схему на фиг.7 и фиг.8а и 8b.

Вначале (на этапе 200 блок-схемы на фиг.7) выбирают геометрические характеристики, поиск которых должен быть выполнен/ которые должны быть измерены, на основе указания, заданного оператором. Оператор может задать такое указание, например, путем подачи беспроводного сигнала в модуль 58 управления станка для лазерной резки, используя дистанционное портативное устройство передачи данных, или путем воздействия непосредственно на модуль интерфейса станка, соединенного с модулем 58 управления. Например, для оператора могут быть доступны следующие параметры:

поиск опорной поверхности,

поиск двух опорных поверхностей,

поиск конца трубы,

поиск конца в установленной зоне,

поиск отверстия или полости, уже присутствующей в трубе, и

измерение отверстия или полости.

В зависимости от типа выполняемого поиска или измерения, определяют сканирование, как дополнительно описано ниже, в определенном направлении, обычно в направлении, параллельном оси x трубы Т или перпендикулярном этой оси, таким образом, чтобы не использовать вращение трубы Т и, следовательно, чтобы требовалось только перемещение режущей головки 50. Однако в случае, когда поиск полости требуется выполнить на круглой трубе, необходимо поворачивать трубу вокруг ее собственной оси.

На этапе, обозначенном 202 в блок-схеме на фиг.7, вдоль направления z (см. фиг.6), перпендикулярного оси x, на трубе Т выполняют безопасным образом, т.е. таким образом, чтобы исключить повреждение трубы, предварительный замер в определенном положении, т.е. в положении, в котором присутствие материала трубы является определенным. На фиг.8а показано исходное положение режущей головки 50, в котором сопло, определенно, обращено к трубе Т. Более конкретно, на фиг.8а показаны два поперечных положения полей допуска трубы Т, ширина которых обозначена как t, и представлено, что режущая головка 50 расположена таким образом, что сопло помещено между этими двумя полями на заданном минимальном расстоянии 1 от ближайшего поля, и, следовательно, в положении, в котором сопло, определенно, обращено к трубе Т (в представленном примере обращено к верхней плоской поверхности трубы Т). Начиная от такого исходного положения, режущая головка 50 перемещается вдоль оси z для выполнения предварительных замеров положения, как показано на фиг.8b. Предварительный замер положения может быть выполнен либо путем прикосновения к трубе Т соплом режущей головки 50 или, как показано на фиг.8b, используя систему емкостного датчика (известного типа) и, следовательно, путем перемещения сопла режущей головки 50 в направлении поверхности трубы Т, вплоть до расстояния до последней, которое зависит от диаметра d самого сопла. Предварительный замер положения вдоль оси z и, следовательно, установка расстояния между соплом режущей головки 50 и трубой Т (т.е. положение фокальной точки) используется для установки положения фокальной точки в максимально возможной степени на поверхности материала, для того чтобы обеспечить максимальное разрешение при измерении, обеспечивая минимальный возможный диаметр лазерного луча, падающего на материал.

Используя, как опорное, положение, определенное с помощью предварительного замера положения, выполняемого на этапе 202, модуль 58 управления подготавливается к процессу сканирования путем перемещения на этапе, обозначенном 204 в блок-схеме на фиг.7, режущей головки 50 от трубы Т или, в любом случае, от области, в которой, как ожидается, должна быть установлена кромка материала. В случае, когда выполняют предварительный замер положения, используя емкостной датчик, замеры также выполняют во время движения режущей головки 50 от трубы Т, обеспечивая, таким образом, отслеживание режущей головкой профиля трубы. Во время движения режущей головки, таким образом, однако, обеспечивается условие, что режущая головка 50 не выходит за расстояние, большее радиуса трубы Т. С этой целью, значение радиуса трубы установлено для удобства, равным номинальному значению, поскольку это не оказывает отрицательного влияния на качество измерения, но самое большее, только уменьшает его точность.

На этапе, обозначенном позицией 206 в блок-схеме, показанной на фиг.7, лазерный источник 52 включают с такой мощностью, которая не позволяет выполнять резку или вытравливание сфокусированным лазерным лучом материала трубы Т, и вспомогательный газ подают через сопло режущей головки 50 с таким давлением, которое предотвращает разбрызгивание материала с трубы в направлении внутрь режущей головки.

На этапе, обозначенном 208 в блок-схеме по фиг.7, режущая головка 50 начинает сканирующее перемещение, начиная из положения, в котором отсутствие материала является определенным, и двигаясь в направлении материала Т, с тем чтобы выполнять последовательное смещение в этом направлении зоны, где фокусируется лазерный луч. Сфокусированный лазерный луч, поступающий из источника 52, подают так, чтобы он отражался, когда попадает на материал трубы Т, или происходило испускание излучения материалом трубы или газом (газами), в который погружена труба в зоне фокусирования. Датчик 56 детектирует скачок сигнала между присутствием материала и отсутствием материала, и автоматически переводит режущую головку 50 для ее установки в контрольные точки 8а-8е такие, как показанные на фиг.2а-2е, независимо от вида переходной поверхности, в виде четверти круга с резкими кромками, или в виде округления. Возможные систематические смещения положения могут быть учтены путем предоставления оператору возможности добавлять некоторое фиксированное смещение для измерения.

Модуль 58 управления продолжает отслеживать оптический сигнал, отраженный или излучаемый зоной фокусирования во время процесса сканирования, пока не будет достигнут конец трубы Т. В этой точке (этап 210 блок-схемы на фиг.7), модуль 58 управления записывает достигнутое положение и прекращает цикл сканирования.

В случае обработки на поверхности, ограниченной двумя другими поверхностями, проблема деконволюции между ошибкой положения и ошибкой размера может быть решена путем поддержания трубы неподвижной во время процесса сканирования и путем сканирования двух опорных поверхностей. Оператор может иметь возможность выбора, следует ли выполнять обработку с опорой на центр поверхности, измеренной таким образом или на одну из двух измеренных кромок.

Способ сканирования, в соответствии с изобретением, позволяет сканировать не только кромку и конец трубы, но также и ранее выполненную обработку (такую как отверстия или полости) любой формы, при условии, что возможно придать однозначное значение положениям, детектируемым во время процесса сканирования.

В конечном итоге, процесс сканирования позволяет также измерять размеры трубы вдоль направления сканирования, полученные в результате лазерной обработки, например, для проверки качества или для формирования опорного значения для последующей обработки. В этом последнем случае для настройки лазерного устройства, предпочтительно, обработка выполняется в неиспользуемой зоне, например, внутри области, которая пойдет в отходы при последующей обработке.

В случае необходимости, процесс сканирования может повторяться для получения лучшего разрешения.

Естественно, что при остающемся без изменения принципе изобретения, варианты осуществления и детали конструкции могут значительно отличаться от описанных и иллюстрируемых просто в качестве неограничительного примера.

Реферат

Изобретение относится к способу сканирования трубы, предназначенной для обработки на станке для лазерной резки. Способ включает этапы, на которых: а) излучают посредством режущей головки (50) станка для лазерной резки сфокусированный лазерный луч таким образом, чтобы не происходила резка или вытравливание материала трубы (Т); b) передвигают режущую головку (50) вдоль заданного направления (х) сканирования; и с) во время перемещения режущей головки (50) вдоль направления (х) сканирования детектируют посредством соответствующих датчиков (56) излучения, отраженное или излучаемое трубой (Т), и устанавливают последовательно точка за точкой, на основе сигнала, предоставляемого датчиками (56), присутствие или отсутствие материала трубы (Т). Изобретение позволяет измерять положение точки реза на поверхности трубы независимо от положения трубы на станке для лазерной резки и от формы трубы. 5 з.п. ф-лы, 8 ил.

Комментарии