Способ отделения поверхностного слоя полупроводникового кристалла (варианты) - RU2459691C2

Код документа: RU2459691C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Группа изобретений относится к области лазерной обработки твердых материалов, в частности к способу отделения поверхностного слоя полупроводниковых кристаллов с помощью лазера, в том числе лазерной резкой.

УРОВЕНЬ ТЕХНИКИ

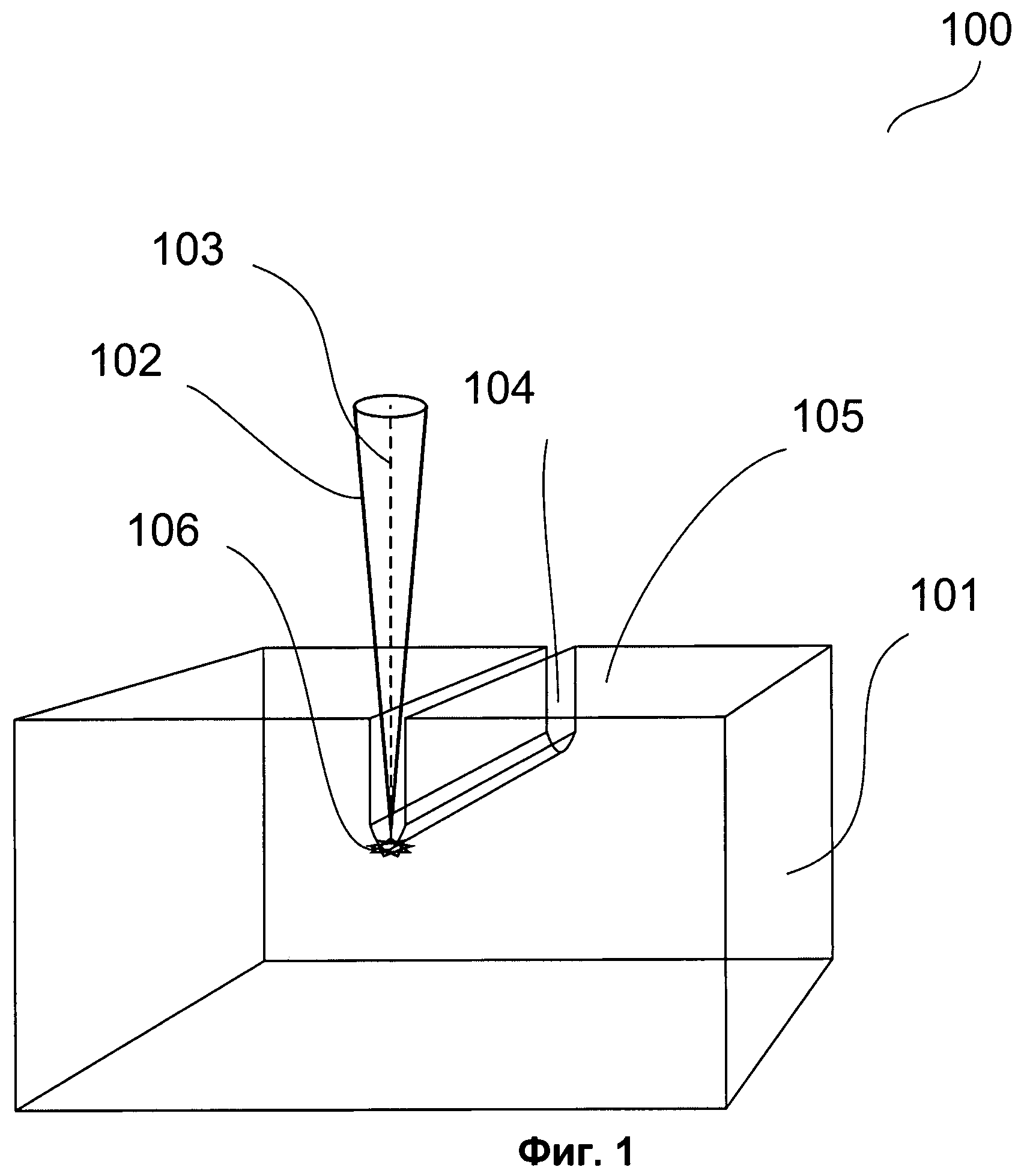

Лазерная резка полупроводниковых кристаллов широко применяется в последние десятилетия и является одним из основных методов разделения полупроводниковых приборных структур на отдельные чипы (US 4224101, US 5922224). Такое разделение может быть осуществлено с помощью вертикальной лазерной резки на отдельные чипы куска полупроводникового кристалла 101, схема которой 100 приведена на Фиг.1, или вертикальной лазерной резки на отдельные чипы полупроводниковой шайбы. При способе вертикальной лазерной резки сфокусированный лазерный луч 102 перемещается в плоскости, параллельной своей оси 103, что приводит к вертикальному плоскому разрезу 104, параллельному оси сфокусированного лазерного луча 103 и перпендикулярному поверхности кристалла 105, через которую лазерное излучение проникает в кристалл. При фокусировке лазерного луча на поверхности кристалла вертикальной плоский разрез 104 формируется за счет теплового химического разложения или испарения кристалла в окрестности 106, фокуса лазерного луча.

Недостатком способа резки с фокусировкой луча на поверхности кристалла является переосаждение части испаренного материала на краях разреза и микротрещины на краях разреза, вызванные термическими напряжениями (US 7682937). Это приводит к дополнительному расходу дорогого полупроводникового материала и необходимости удаления переосажденного материала с помощью химического травления, как описано в патентах US 4224101, US 7682937.

Избежать переосаждения испаренного материала и дополнительного расхода полупроводникового материала позволяет способ вертикальной лазерной резки с фокусировкой импульсного лазерного излучения под верхней поверхностью прозрачного полупроводникового кристалла внутри кристалла, предложенный в патентах US 7547613, US 7626137. Схема резки с фокусировкой лазерного луча под поверхностью прозрачного полупроводникового кристалла 200 приведена на Фиг.2. При этом способе резки в плоскости резки вблизи позиций фокуса лазерного луча создаются локальные области 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и понижена механическая прочность кристалла. Перемещение лазерного луча в вертикальной плоскости 204, перпендикулярной поверхности кристалла 105 и параллельной оси сфокусированного лазерного луча 103, позволяет создать упорядоченный набор локальных областей 206, лежащих в одной вертикальной плоскости 204, Фиг.2. Поскольку механическая прочность вертикальной плоскости 204 с набором локальных областей 206 существенно ослаблена, то при приложении внешнего механического или термомеханического напряжения кристалл раскалывается по этой вертикальной плоскости (см. патенты US 7547613, US 7626137).

Рассмотренные способы вертикальной лазерной резки позволяют разрезать полупроводниковые кристаллы 101, Фиг.1 и Фиг.2, и полупроводниковые шайбы на отдельные чипы, но неспособны обеспечить отделение полупроводниковых приборных структур от кристаллических подложек в горизонтальной плоскости или полупроводниковых шайб от цилиндрических полупроводниковых буль. Настоящее изобретение предлагает два варианта способа отделения поверхностного слоя полупроводникового кристалла, которые позволяют решить эти задачи.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает два варианта способа отделения поверхностного слоя полупроводникового кристалла. В одном варианте способа отделение осуществляют лазерной резкой. Для этого направляют сфокусированный лазерный луч на кристалл так, что фокус расположен в плоскости отделения слоя, перпендикулярной оси упомянутого луча, перемещают лазерный луч с осуществлением сканирования фокусом плоскости отделения слоя в направлении от открытой боковой поверхности кристалла вглубь с формированием непрерывной прорези, ширина которой увеличивается с каждым проходом лазерного луча. Предыдущую операцию выполняют вплоть до отделения поверхностного слоя.

Для отделения слоя от кристалла в форме цилиндрической були сканирование плоскости отделения слоя осуществляют от боковой цилиндрической поверхности вглубь по спирали.

Для отделения слоя от кристалла в форме параллелепипеда сканирование плоскости отделения слоя осуществляют возвратно-поступательным перемещением луча со сдвигом на шаг с формированием траектории перемещения фокуса в виде меандра.

В предпочтительном варианте для предотвращения растрескивания кристалла кристалл или кристаллическую булю можно предварительно нагревать до 100-1000°С.

В другом варианте способа отделения поверхностного слоя полупроводникового кристалла, предложенном в рамках настоящего изобретения, генерируют импульсное лазерное излучение, направляют сфокусированный лазерный луч на кристалл так, что фокус расположен в плоскости отделения слоя, перпендикулярной оси упомянутого луча, перемещают лазерный луч так, что фокус перемещается в плоскости отделения слоя с формированием неперекрывающихся локальных областей с нарушенной топологией структуры кристалла и с ослабленными межатомными связями, при этом упомянутые локальные области распределяют по всей упомянутой плоскости. Затем к отделяемому слою прикладывают внешнее воздействие, разрушающее упомянутые ослабленные межатомные связи.

Внешнее воздействие может быть механическим или термомеханическим.

Термомеханическое воздействие может быть создано с применением металлической пластины, прикрепляемой к наружной поверхности отделяемого слоя, и нагревания до температуры 50-1000°С. Расстояние между центрами упомянутых неперекрывающихся локальных областей может составлять 0,03-0,3 от толщины отделяемого слоя.

Настоящее изобретение отличается от существующих аналогов, представленных на Фиг.1 и Фиг.2 тем, что лазерный луч всегда фокусируется под поверхностью кристалла и его фокус перемещается в горизонтальной плоскости, параллельной поверхности кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной сфокусированному лазерному лучу (далее такая плоскость также упоминается как латеральная).

В первом варианте способа в плоскости отделения слоя (плоскости разреза) происходит тепловое химическое разложение или испарение кристалла в окрестности вблизи фокуса лазерного луча, причем эта плоскость параллельна отделяемой поверхности кристалла. Таким образом, предложенный способ позволяет разрезать полупроводниковые кристаллы и були, отделяя поверхностные слои от полупроводниковых кристаллов, полупроводниковые шайбы от цилиндрических полупроводниковых буль. В применении к полупроводниковым кристаллам и цилиндрическим полупроводниковым булям с выращенными поверхностными приборными структурами предложенный способ позволяет отделять тонкие полупроводниковые слои и тонкие полупроводниковые шайбы с выращенными приборными структурами от полупроводниковых кристаллов и цилиндрических полупроводниковых буль.

Во втором варианте способа при использовании коротких лазерных импульсов средней мощности теплового химического разложения или испарении кристалла в окрестности вблизи фокуса лазерного луча не происходит, лазерный луч создает локальные области, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла.

В этом случае перемещение фокуса лазерного луча в горизонтальной плоскости, параллельной поверхности кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси конуса сфокусированного лазерного луча, приводит к образованию в плоскости отделения слоя набора непересекающихся локальных областей с нарушенной структурой химических связей, которая лежит под отделяемой поверхностью кристалла на глубине, определяемой глубиной фокусировки лазерного луча. Поскольку механическая прочность кристалла в плоскости отделения с набором локальных областей существенно ослаблена, то при приложении внешнего механического или термомеханического напряжения кристалл раскалывается по этой плоскости с отделением поверхностного слоя, лежащего выше или ниже плоскости отделения в зависимости от глубины фокусировки лазерного луча.

Способ отделения согласно второму варианту позволяет разрезать полупроводниковые кристаллы и були латерально, отделяя поверхностные слои от полупроводниковых кристаллов, полупроводниковые шайбы от цилиндрических полупроводниковых буль без потерь полупроводникового материала. В применении к полупроводниковым кристаллам и цилиндрическим полупроводниковым булям с выращенными поверхностными приборными структурами второй вариант способа позволяет отделять тонкие полупроводниковые слои и тонкие полупроводниковые шайбы с выращенными приборными структурами от полупроводниковых кристаллов и цилиндрических полупроводниковых буль соответственно.

Предложенные варианты способа отделения поверхностного слоя полупроводникового кристалла (далее также используется термин «лазерная резка») согласно настоящему изобретению позволяют отделять плоские поверхностные слои от полупроводниковых кристаллов, в частности поверхностные слои с полупроводниковыми приборными структурами от полупроводниковых кристаллов. Кроме предложенные способы позволяют отделять полупроводниковые шайбы от цилиндрических полупроводниковых буль, включая тонкие полупроводниковые шайбы с приборными структурами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение иллюстрируется чертежами, на которых представлен известный уровень техники - Фиг.1 и Фиг.2, и различные варианты реализации настоящего изобретения - Фиг.3-14.

На Фиг.1 представлена схема, иллюстрирующая известный из уровня техники способ вертикальной лазерной резки полупроводникового кристалла с использованием мощного сфокусированного лазерного излучения, приводящего к тепловому химическому разложению или испарению кристалла в окрестности фокуса лазерного луча.

На Фиг.2 представлена схема, иллюстрирующая известный из уровня техники способ вертикальной лазерной резки полупроводникового кристалла с использованием сфокусированного импульсного лазерного излучения, создающего локальные области в вертикальной плоскости.

На Фиг.3 представлена схема, иллюстрирующая первый вариант способа отделения поверхностного слоя полупроводникового кристалла.

На Фиг.4 представлена схема, иллюстрирующая первый вариант способа отделения тонкого полупроводникового слоя, содержащего под верхней поверхностью выращенную приборную структуру, от полупроводникового кристалла.

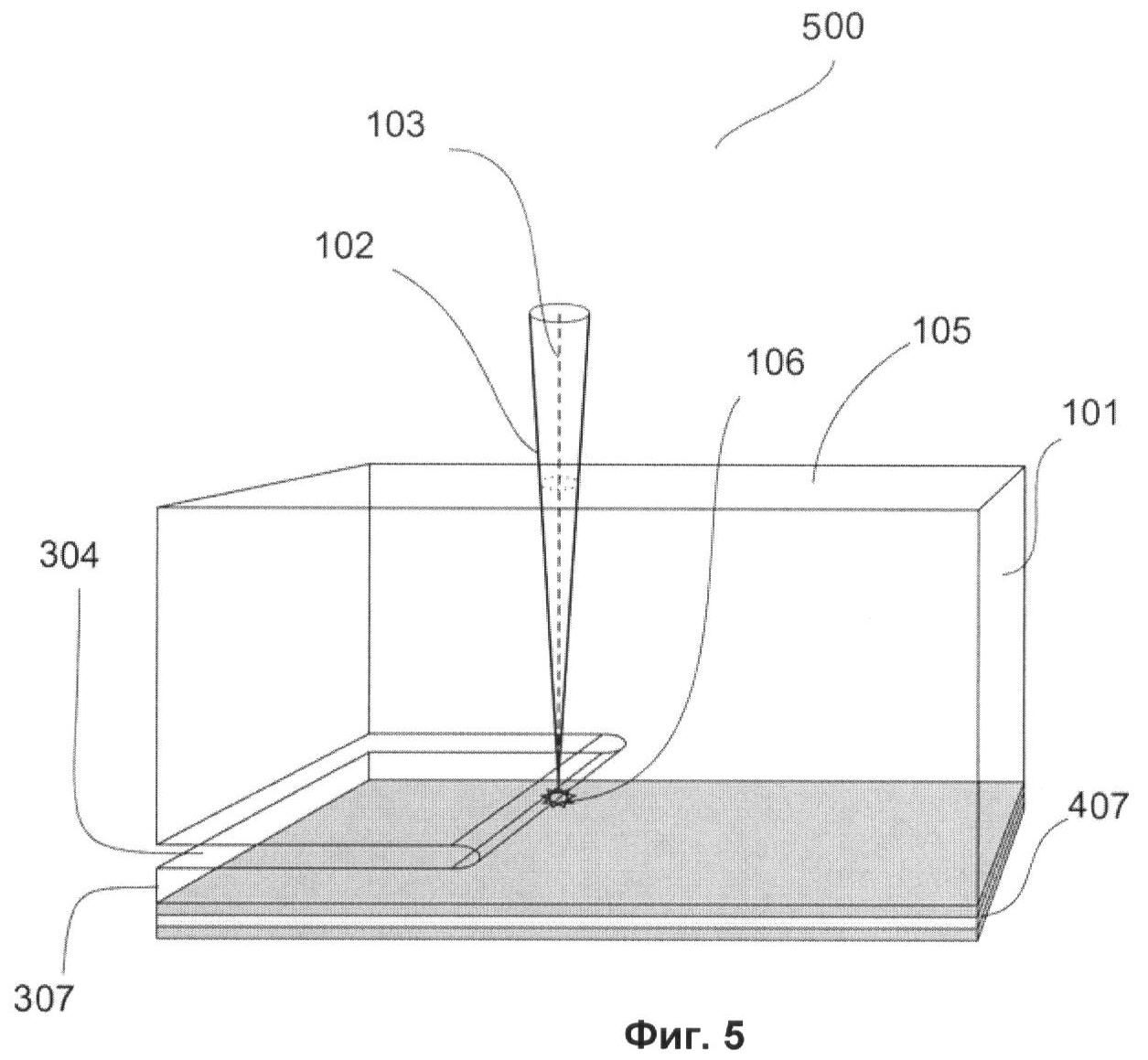

На Фиг.5 представлена схема, иллюстрирующая первый вариант способа отделения тонкого полупроводникового слоя, содержащего в основании выращенную приборную структуру, от полупроводникового кристалла.

На Фиг.6 представлена схема, иллюстрирующая второй вариант способа отделения поверхностного слоя полупроводникового кристалла.

На Фиг.7 представлена схема, иллюстрирующая второй вариант способа отделения тонкого полупроводникового слоя, содержащего под верхней поверхностью выращенную приборную структуру, от полупроводникового кристалла.

На Фиг.8 представлена схема, иллюстрирующая второй вариант способа отделения тонкого полупроводникового слоя, содержащего в основании выращенную приборную структуру, от полупроводникового кристалла.

На Фиг.9 представлена схема, иллюстрирующая первый вариант способа отделения поверхностного слоя полупроводниковой були на полупроводниковые шайбы.

На Фиг.10 представлена схема, иллюстрирующая первый вариант способа отделения тонкой полупроводниковой шайбы, содержащей под верхней поверхностью выращенную приборную структуру, от полупроводниковой були.

На Фиг.11 представлена схема, иллюстрирующая первый вариант способа отделения тонкой полупроводниковой шайбы, содержащей в основании выращенную приборную структуру, от полупроводниковой були.

На Фиг.12 представлена схема, иллюстрирующая второй вариант способа отделения поверхностного слоя полупроводниковой були на полупроводниковые шайбы.

На Фиг.13 представлена схема, иллюстрирующая второй вариант способа отделения тонкой полупроводниковой шайбы, содержащей под верхней поверхностью выращенную приборную структуру, от полупроводниковой були.

На Фиг.14 представлена схема, иллюстрирующая второй вариант способа отделения тонкой полупроводниковой шайбы, содержащей в основании выращенную приборную структуру, от полупроводниковой були.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет прояснено ниже на нескольких примерах вариантов его осуществления. Следует отметить, что последующее описание этих вариантов осуществления является лишь иллюстративным и не является исчерпывающим.

В настоящем изобретении для осуществления способа используется лазерное излучение с длиной волны λ, лежащей в области относительной прозрачности полупроводника, а именно между краем основного поглощения и областью остаточных лучей.

Предпочтительно длина волны λ лазерного луча заключена в интервале 2πсħ/Eg≤λ≤c/ν0, где Eg - ширина запрещенной зоны для разрезаемого полупроводника, ν0 - частота оптического фонона для разрезаемого полупроводника, с - скорость света, ħ - постоянная Планка.

Из приведенного выше неравенства следует, что предпочтительная длина волны лазера для латеральной лазерной резки полупроводников кремния, германия и арсенида галлия лежит в диапазоне 0,8 мкм ≤ λ ≤ 20 мкм, для нитрида галлия в диапазоне 0,35 мкм ≤ λ ≤ 10 мкм и для нитрида алюминия в диапазоне 0,2 мкм ≤ λ ≤ 8 мкм.

Пример 1. На Фиг.3 представлена схема 300, иллюстрирующая первый вариант способа на примере отделения поверхностного слоя полупроводникового кристалла нитрида галлия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности, с удвоением частоты и генерирующий световые импульсы с длиной волны λ=532 нм, энергией 5 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 16 мкм, что обеспечивает плотность энергии 2 Дж/см2.

Под действием луча 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле 101 нитрида галлия, сфокусированного под верхней поверхностью 105 кристалла на глубине 100 мкм, происходит локальный нагрев кристалла до температуры выше 900°С, приводящий к химическому разложению кристалла нитрида галлия на газообразный азот и жидкий галлий в окрестности 106 фокуса лазерного луча. Перемещение фокуса лазерного луча 102 со скоростью 1,5 см/с в горизонтальной (латеральной) плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к последовательному разложению нитрида галлия и увеличению ширины латерального разреза 304 слева направо вглубь кристалла. При достижении латеральным разрезом 304 правой границы кристалла на Фиг.3 сплошность кристалла 101 нарушается и верхний слой 307, лежащий выше разреза 304, отделяется от основного кристалла. Для предотвращения растрескивания кристалла нитрида галлия, возникающего из-за термических напряжений, лазерная резка производится при температуре Тр=600°С.

Пример 2. На Фиг.4 представлена схема 400, иллюстрирующая первый вариант способа на примере отделения тонкого полупроводникового слоя, содержащего под верхней поверхностью выращенную светодиодную структуру AlGaN/InGaN/AlGaN, от полупроводникового кристалла. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 5 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 16 мкм, что обеспечивает плотность энергии 2 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле 101 нитрида галлия и в светодиодной структуре 407 AlGaN/InGaN/AlGaN, сфокусированного под поверхностью 105 кристалла на глубине 50 мкм, происходит локальный нагрев кристалла до температуры выше 900°С, приводящий к химическому разложению кристалла нитрида галлия на газообразный азот и жидкий галлий в окрестности 106 фокуса лазерного луча. Перемещение фокуса лазерного луча 102 со скоростью 1,5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к последовательному разложению нитрида галлия и увеличению ширины разреза 304 в горизонтальной плоскости слева направо вглубь кристалла. При достижении латеральным разрезом 304 правой границы кристалла на Фиг.4, сплошность кристалла 101 нарушается и верхний слой 307 с выращенной светодиодной структурой 407 AlGaN/InGaN/AlGaN, лежащий выше разреза 304, отделяется от основного кристалла. Для предотвращения растрескивания кристалла нитрида галлия из-за термических напряжений лазерная резка производится при температуре Тр=600°С.

Пример 3. На Фиг.5 представлена схема 500, иллюстрирующая первый вариант способа на примере отделения тонкого полупроводникового слоя, содержащего в основании выращенную светодиодную структуру GaN/InGaN/GaN, от полупроводникового кристалла.

Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 5 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 16 мкм, что обеспечивает плотность энергии 2 Дж/см2. Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле 101 нитрида галлия, но поглощающегося в светодиодной структуре 407 GaN/InGaN/GaN, сфокусированного глубоко под верхней поверхностью 105 кристалла, происходит локальный нагрев кристалла до температуры выше 900°С, приводящий к химическому разложению кристалла нитрида галлия на газообразный азот и жидкий галлий в окрестности 106 фокуса лазерного луча. Перемещение фокуса лазерного луча 102 со скоростью 1,5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к последовательному разложению нитрида галлия и увеличению ширины латерального разреза 304 слева направо вглубь кристалла. При достижении латеральным разрезом 304 правой границы кристалла на Фиг.5 сплошность кристалла 101 нарушается и нижний слой 307 с выращенной светодиодной структурой 407 GaN/InGaN/GaN, лежащий ниже разреза 304, отделяется от основного кристалла.

Пример 4. На Фиг.6 представлена схема 600, иллюстрирующая второй вариант на примере отделения поверхностного слоя полупроводникового кристалла арсенида галлия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=1064 нм и генерирующий импульсы с энергией 0,1 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 2 мкм, что обеспечивает плотность энергии 2,5 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=1064 нм, слабо поглощающегося в кристалле 101 арсенида галлия, сфокусированного под верхней поверхностью 105 кристалла на глубине 100 мкм, происходит образование неперекрывающихся локальных областей 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла. Перемещение фокуса лазерного луча 102 со скоростью 1 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к образованию в плоскости 604 отделения, которая лежит под поверхностью 105 кристалла на глубине, определяемой глубиной фокусировки лазерного луча 102, набора неперекрывающихся локальных областей 206. Среднее расстояние между локальными областями составляет 10 мкм. При сканировании и перемещении сфокусированного лазерного луча 102 в горизонтальной плоскости слева направо площадь плоскости 604 отделения с набором локальных областей 206 увеличивается слева направо вглубь кристалла вплоть до достижения правой границы кристалла на Фиг.6. Лазерная обработка производится при комнатной температуре Тр=20°С.

На этом процесс лазерной обработки заканчивается. Затем кристалл 101 наклеивается верхней поверхностью 105 на алюминиевую пластину и нагревается до температуры 100-500°С. При этом из-за возникающего термомеханического напряжения, связанного с разностью коэффициентов термического расширения арсенида галлия и алюминия, кристалл 101 раскалывается по механически ослабленной плоскости 604 с отделением поверхностного латерального слоя, лежащего выше плоскости 604, от основного кристалла арсенида галлия.

Пример 5. На Фиг.7 представлена схема 700, иллюстрирующая второй вариант способа на примере отделения тонкого полупроводникового слоя, содержащего под верхней поверхностью выращенную светодиодную структуру AlGaN/InGaN/AlGaN от полупроводникового кристалла.

Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 50 нДж, длительностью 5 нс и частотой повторения 10000 герц. Лазерный луч фокусируется в пятно диаметром 1 мкм, что обеспечивает плотность энергии 5 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле 101 нитрида галлия и в светодиодной структуре 407 AlGaN/InGaN/AlGaN, сфокусированного под поверхностью 105 кристалла на глубине 50 мкм, происходит образование неперекрывающихся локальных областей 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла. Перемещение фокуса лазерного луча 102 со скоростью 5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к образованию в латеральной плоскости 604 отделения, которая лежит под поверхностью 105 кристалла на глубине, определяемой глубиной фокусировки лазерного луча 102, набора неперекрывающихся локальных областей 206. Среднее расстояние между локальными областями составляет 5 мкм. При сканировании фокусом лазерного луча 102 в горизонтальной плоскости слева направо площадь плоскости 604 с набором локальных областей 206 увеличивается слева направо вглубь кристалла вплоть до достижения правой границы кристалла на Фиг.7. Лазерная обработка производится при комнатной температуре Тр=20°С.

На этом процесс лазерной обработки заканчивается. Затем кристалл 101 наклеивается верхней поверхностью 105 на алюминиевую пластину и нагревается до температуры 100-500°С. При этом из-за возникающего термомеханического напряжения, связанного с разностью коэффициентов термического расширения нитрида галлия и алюминия, кристалл 101 раскалывается по механически ослабленной плоскости 604 с отделением поверхностного латерального слоя 407 со светодиодной структурой 407 AlGaN/InGaN/AlGaN, лежащего выше плоскости 604, от основного кристалла нитрида галлия.

Пример 6. На Фиг.8 представлена схема 800, иллюстрирующая второй вариант способа на примере отделения тонкого полупроводникового слоя, содержащего в основании выращенную светодиодную структуру GaN/InGaN/GaN, от полупроводникового кристалла.

Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 50 нДж, длительностью 5 нс и частотой повторения 10000 герц. Лазерный луч фокусируется в пятно диаметром 1 мкм, что обеспечивает плотность энергии 5 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле 101 нитрида галлия, но поглощающегося в светодиодной структуре 407 GaN/InGaN/GaN, сфокусированного глубоко под поверхностью 105 кристалла, происходит образование неперекрывающихся локальных областей 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла. Перемещение фокуса лазерного луча 102 со скоростью 5 см/с в горизонтальной плоскости, параллельной поверхности кристалла 105, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к образованию в латеральной плоскости 604, которая лежит под поверхностью 105 кристалла на глубине, определяемой глубиной фокусировки лазерного луча 102, набора неперекрывающихся локальных областей 206. Среднее расстояние между локальными областями составляет 5 мкм. При сканировании фокусом лазерного луча 102 в горизонтальной плоскости слева направо площадь латеральной плоскости 604 с набором локальных областей 206 увеличивается слева направо вглубь кристалла вплоть до достижения правой границы кристалла на Фиг.8. Лазерная обработка производится при комнатной температуре Тр=20°С.

На этом процесс лазерной обработки заканчивается. Затем кристалл 101 наклеивается нижней поверхностью 105 на алюминиевую пластину и нагревается до температуры 100-500°С. При этом из-за возникающего термомеханического напряжения, связанного с разностью коэффициентов термического расширения нитрида галлия и алюминия, кристалл 101 раскалывается по механически ослабленной плоскости 604 с отделением нижнего латерального слоя 307 с выращенной светодиодной структурой 407 GaN/InGaN/GaN, лежащего ниже плоскости 604, от основного кристалла нитрида галлия.

Пример 7. На Фиг.9 представлена схема 900, иллюстрирующая первый вариант способа на примере отделения поверхностного слоя полупроводниковой цилиндрической були нитрида галлия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 5 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 16 мкм, что обеспечивает плотность энергии 2 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, сфокусированного под поверхностью 105 на глубине 200 мкм, цилиндрической були 901 нитрида галлия, происходит локальный нагрев кристалла до температуры выше 900°С, приводящий к химическому разложению кристалла нитрида галлия на газообразный азот и жидкий галлий в окрестности 106 фокуса лазерного луча.

Перемещение фокуса лазерного луча 102 по спирали со скоростью 1,5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси сфокусированного лазерного луча 103, приводит к последовательному разложению нитрида галлия и увеличению ширины латерального разреза 304 по спирали от периферии вглубь кристалла к оси цилиндрической були. При достижении латеральным разрезом 304 оси цилиндрической були на Фиг.9 сплошность цилиндрической були 901 нитрида галлия нарушается и шайба 902 нитрида галлия, лежащая выше разреза 304, отделяется от цилиндрической були нитрида галлия. Для предотвращения растрескивания отделяемой шайбы нитрида галлия из-за термических напряжений лазерная резка производится при температуре Тр=600°С.

Пример 8. На Фиг.10 представлена схема 1000, иллюстрирующая первый вариант способа на примере отделения тонкой полупроводниковой шайбы, содержащей под верхней поверхностью выращенную светодиодную структуру AlGaN/InGaN/AlGaN, от цилиндрической полупроводниковой були нитрида галлия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 5 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 16 мкм, что обеспечивает плотность энергии 2 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле нитрида галлия и в светодиодной структуре 407 AlGaN/InGaN/AlGaN, сфокусированного под поверхностью 105 на глубине 50 мкм, цилиндрической були 901 нитрида галлия, происходит локальный нагрев кристалла до температуры выше 900°С, приводящий к химическому разложению кристалла нитрида галлия на газообразный азот и жидкий галлий в окрестности 106 фокуса лазерного луча.

Латеральное перемещение фокуса лазерного луча 102 по спирали со скоростью 1,5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к последовательному разложению нитрида галлия и увеличению ширины латерального разреза 304 по спирали от периферии вглубь кристалла к оси цилиндрической були. При достижении латеральным разрезом 304 оси цилиндрической були на Фиг.10 сплошность цилиндрической були 901 нитрида галлия нарушается и шайба 902 нитрида галлия с выращенной светодиодной структурой 407 AlGaN/InGaN/AlGaN, лежащая выше разреза 304, отделяется от цилиндрической були нитрида галлия. Для предотвращения растрескивания отделяемой шайбы нитрида галлия из-за термических напряжений лазерная резка производится при температуре Тр=600°С.

Пример 9. На Фиг.11 представлена схема 1100, иллюстрирующая первый вариант способа на примере отделения тонкой полупроводниковой шайбы, содержащей в основании выращенную светодиодную структуру GaN/InGaN/GaN, от цилиндрической полупроводниковой були нитрида галлия.

Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 5 мкДж, длительностью 5 нс и частотой повторения 1000 герц. Лазерный луч фокусируется в пятно диаметром 16 мкм, что обеспечивает плотность энергии 2 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле нитрида галлия, но поглощающегося в светодиодной структуре 407 GaN/InGaN/GaN, сфокусированного глубоко под поверхностью 105, цилиндрической були 901 нитрида галлия, происходит локальный нагрев кристалла до температуры выше 900°С, приводящий к химическому разложению кристалла нитрида галлия на газообразный азот и жидкий галлий в окрестности 106 фокуса лазерного луча. Спиральное латеральное перемещение фокуса лазерного луча 102 со скоростью 1,5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси конуса сфокусированного лазерного луча 103, приводит к последовательному разложению нитрида галлия и увеличению ширины латерального разреза 304 по спирали от периферии вглубь кристалла к оси цилиндрической були. При достижении латеральным разрезом 304 оси цилиндрической були на Фиг.11 сплошность цилиндрической були 901 нитрида галлия нарушается и шайба 902 нитрида галлия с выращенной светодиодной структурой 407 GaN/InGaN/GaN, лежащая ниже разреза 304, отделяется от цилиндрической були нитрида галлия.

Пример 10. На Фиг.12 представлена схема 1200, иллюстрирующая второй вариант способа на примере отделения шайбы от полупроводниковой цилиндрической були кристалла нитрида алюминия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 50 нДж, длительностью 5 нс и частотой повторения 10000 герц. Лазерный луч фокусируется в пятно диаметром 1 мкм, что обеспечивает плотность энергии 5 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, сфокусированного на глубине 100 мкм под поверхностью 105, цилиндрической були 901 нитрида алюминия, происходит образование неперекрывающихся локальных областей 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла. Перемещение фокуса лазерного луча 102 со скоростью 5 см/с в горизонтальной плоскости, параллельной поверхности 105 кристалла, через которую лазерный луч проникает в кристалл, и перпендикулярной оси 103 сфокусированного лазерного луча, приводит к образованию в латеральной плоскости 604, которая лежит под поверхностью 105 кристалла на глубине, определяемой глубиной фокусировки лазерного луча 102, набора неперекрывающихся локальных областей 206. Среднее расстояние между локальными областями составляет 5 мкм. Фокус лазерного луча 102 перемещается в горизонтальной плоскости по спирали от периферии вглубь кристалла к оси цилиндрической були. Площадь плоскости 604 с набором локальных областей 206 увеличивается от периферии вглубь кристалла к оси цилиндрической були. При достижении фокусом оси цилиндрической були процесс лазерной обработки заканчивается. Лазерная обработка производится при комнатной температуре Тр=20°С.

Затем цилиндрическая буля 901 кристалла нитрида алюминия наклеивается верхней поверхностью 105 на алюминиевую пластину и нагревается до температуры 100-500°С. При этом из-за возникающего термомеханического напряжения, связанного с разностью коэффициентов термического расширения нитрида алюминия и алюминия, цилиндрическая буля 901 кристалла нитрида алюминия раскалывается по механически ослабленной плоскости 604 с отделением шайбы 902 нитрида алюминия, лежащей выше плоскости 604 от основной цилиндрической були нитрида алюминия.

Пример 11. На Фиг.13 представлена схема 1300, иллюстрирующая второй вариант способа на примере отделения тонкой полупроводниковой шайбы, содержащей под верхней поверхностью выращенную светодиодную структуру AlGaN/InGaN/AlGaN, от цилиндрической полупроводниковой були нитрида галлия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 50 нДж, длительностью 5 нс и частотой повторения 10000 герц. Лазерный луч фокусируется в пятно диаметром 1 мкм, что обеспечивает плотность энергии 5 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле нитрида галлия и в светодиодной структуре 407 AlGaN/InGaN/AlGaN, сфокусированного на глубине 50 мкм, под поверхностью 105 цилиндрической були происходит образование неперекрывающихся локальных областей 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла. Фокус лазерного луча 102 со скоростью 5 см/с перемещается в горизонтальной плоскости по спирали от периферии вглубь кристалла к оси цилиндрической були. Площадь плоскости 604 с набором неперекрывающихся локальных областей 206 увеличивается от периферии вглубь кристалла к оси цилиндрической були. Среднее расстояние между областями составляет 5 мкм. При достижении фокусом лазерного луча 102 оси цилиндрической були процесс лазерной обработки заканчивается. Лазерная обработка производится при комнатной температуре Тр=20°С.

Затем цилиндрическая буля 901 кристалла нитрида галлия наклеивается верхней поверхностью 105 на алюминиевую пластину и нагревается до температуры 100-500°С. При этом из-за возникающего термомеханического напряжения, связанного с разностью коэффициентов термического расширения нитрида галлия и алюминия, цилиндрическая буля 901 кристалла нитрида алюминия раскалывается по механически ослабленной плоскости 604 с отделением шайбы 902 нитрида галлия с выращенной светодиодной структурой 407 AlGaN/InGaN/AlGaN, лежащей выше плоскости 604, от основной цилиндрической були нитрида галлия.

Пример 12. На Фиг.14 представлена схема 1400, иллюстрирующая второй вариант способа на примере отделения тонкой полупроводниковой шайбы, содержащей в основании выращенную светодиодную структуру GaN/InGaN/GaN, от цилиндрической полупроводниковой були нитрида галлия. Для этого используется Nd:YAG лазер, работающий в режиме модулированной добротности на длине волны λ=532 нм и генерирующий импульсы с энергией 50 нДж, длительностью 5 нс и частотой повторения 10000 герц. Лазерный луч фокусируется в пятно диаметром 1 мкм, что обеспечивает плотность энергии 5 Дж/см2.

Под действием излучения 102 Nd:YAG лазера с длиной волны λ=532 нм, слабо поглощающегося в кристалле нитрида галлия, но поглощающегося в светодиодной структуре GaN/InGaN/GaN 407, сфокусированного глубоко под поверхностью були 105, происходит образование неперекрывающихся локальных областей 206, в которых нарушена структура химических связей, ослаблено химическое взаимодействие между атомами и снижена механическая прочность кристалла. Фокус лазерного луча 102 перемещается со скоростью 5 см/с в горизонтальной плоскости по спирали от периферии вглубь кристалла к оси цилиндрической були. Площадь плоскости 604 с набором неперекрывающихся локальных областей 206 увеличивается от периферии вглубь кристалла к оси цилиндрической були. Среднее расстояние между локальными областями составляет 5 мкм. При достижении сфокусированным лазерным лучом 102 оси цилиндрической були процесс лазерной обработки заканчивается. Лазерная обработка производится при комнатной температуре Тр=20°С.

Затем цилиндрическая буля 901 кристалла нитрида галлия наклеивается нижней поверхностью 105 на алюминиевую пластину и нагревается до температуры 100-500°С. При этом из-за возникающего термомеханического напряжения, связанного с разностью коэффициентов термического расширения нитрида галлия и алюминия, цилиндрическая буля 901 кристалла нитрида алюминия раскалывается по механически ослабленной плоскости 604 с отделением шайбы 902 нитрида галлия с выращенной светодиодной структурой 407 GaN/InGaN/GaN, лежащей ниже плоскости 604, от основной цилиндрической були нитрида галлия.

Несмотря на то что настоящее изобретение было описано и проиллюстрировано примерами вариантов осуществления изобретения, необходимо отметить, что настоящее изобретение ни в коем случае не ограничено приведенными примерами.

Реферат

Изобретение относится к двум вариантам способа отделения поверхностного слоя полупроводникового кристалла. В первом варианте сфокусированный лазерный луч направляют на кристалл так, что фокус расположен в плоскости отделения слоя, перпендикулярной оси упомянутого луча, и перемещают лазерный луч с осуществлением сканирования фокусом в плоскости отделения слоя в направлении от открытой боковой поверхности кристалла вглубь с формированием непрерывной прорези. Во втором варианте генерируют импульсное лазерное излучение, направляют сфокусированный лазерный луч на кристалл так, что фокус расположен в плоскости отделения слоя, перпендикулярной оси упомянутого луча, перемещают лазерный луч так, что фокус перемещается в плоскости отделения слоя с формированием неперекрывающихся локальных областей с нарушенной топологией структуры кристалла и с ослабленными межатомными связями. Упомянутые локальные области распределяют по всей упомянутой плоскости. К отделяемому слою прикладывают внешнее воздействие, разрушающее упомянутые ослабленные межатомные связи. Изобретение позволяет отделять плоские латеральные поверхностные слои от полупроводниковых кристаллов, в частности слои с полупроводниковыми приборными структурами от полупроводниковых кристаллов, и тонкие полупроводниковые шайбы от цилиндрических полупроводниковых буль. 2 н. и 7 з.п. ф-лы, 14 ил., 12 пр.

Формула

- направляют сфокусированный лазерный луч на кристалл так, что фокус расположен в плоскости отделения слоя, перпендикулярной оси упомянутого

луча,

- перемещают лазерный луч со сканированием фокуса в плоскости отделения слоя в направлении от открытой боковой поверхности кристалла вглубь с формированием непрерывной прорези до противоположной боковой поверхности с получением нарушения сплошности кристалла и отделяют слой.

- генерируют импульсное лазерное излучение,

- направляют сфокусированный лазерный луч на кристалл так, что фокус расположен в плоскости отделения слоя, перпендикулярной оси упомянутого луча,

- перемещают лазерный луч так, что фокус перемещается в плоскости отделения слоя с формированием неперекрывающихся локальных областей с нарушенной топологией структуры кристалла и с ослабленными межатомными связями, при этом упомянутые локальные области распределяют по всей упомянутой плоскости,

- к отделяемому слою прикладывают внешнее воздействие, разрушающее упомянутые ослабленные межатомные связи.

Документы, цитированные в отчёте о поиске

Способ скрайбирования хрупкого материала и устройство скрайбирования

Комментарии