Высоконасыщенная нитриловая каучуковая композиция и сшитый каучук - RU2590552C2

Код документа: RU2590552C2

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Данное изобретение относится к высоконасыщенным нитриловым каучуковым композициям, обладающим отличной прокатываемостью и способным образовывать сшитый каучук, обладающий превосходными физическими характеристиками, маслостойкостью, топливостойкостью и прочностью на разрыв при высоких температурах, а также к сшитым каучукам, получаемым из таких каучуковых композиций.

УРОВЕНЬ ТЕХНИКИ

[0002] С давних пор нитриловый каучук (акрилонитрил-бутадиеновый сополимер) использовали в качестве материала для изготовления шлангов, трубок и прочих автомобильных резиновых деталей благодаря его масло- и топливостойкости, механическим характеристикам, химической устойчивости и т.д. Кроме того, гидрированный нитриловый каучук (высоконасыщенный нитриловый каучук), получаемый путем гидрирования углерод-углеродных двойных связей главной цепи полимера нитрилового каучука, обладает отличной термической устойчивостью и поэтому применяется для изготовления ремней, шлангов, уплотнений, прокладок, мембран и прочих резиновых деталей.

[0003] В последние годы возросли требования к свойствам автомобильных резиновых деталей. От ремней, шлангов, уплотнений, прокладок, мембран и прочих резиновых деталей ожидают улучшения как обычных физических характеристик, так и масло- и топливостойкости, прочности на разрыв при высоких температурах и т.д.

[0004] В этой ситуации, патент Японии №10-251452А описывает каучуковую композицию, включающую гидрированную нитриловую эластомерную матрицу, содержащую диспергированные микрочастицы нейлона и сополимер на основе этилена, содержащий функциональные группы. Согласно описанию каучуковой композиции в упомянутом патенте, сшивание привело к улучшению нормальных физических характеристик, однако осталась проблема с недостаточной прокатываемостью (заворачиванием на вальцах) и неудовлетворительной масло- и топливостойкостью, а также прочностью на разрыв при высокой температуре.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] Данное изобретение представляет высоконасыщенную нитриловую каучуковую композицию, обладающую отличной прокатываемостью и способностью к образованию сшитого каучука, обладающего отличными физическими характеристиками, масло- и топливостойкостью и прочностью на разрыв при повышенной температуре, а также сшитый каучук, полученный из этой каучуковой композиции.

[0007] Авторы данного изобретения провели глубокое исследование в отношении вышеупомянутого объекта и в результате обнаружили, что каучуковая композиция, полученная при совместном использовании в качестве высоконасыщенного нитрилового каучука высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), содержащего мономерные звенья моноэфира α,β-этиленовых ненасыщенных дикарбоксильных кислот в количестве от 1 до 60 весовых процентов, и высоконасыщенного нитрилового каучука (А2), содержащего мономерные звенья моноэфира α,β-этиленовых ненасыщенных дикарбоксильных кислот в количестве 0,9 весовых процентов и менее, при смешивании его с полиамидной смолой (В), обладает отличной прокатываемостью и способен образовывать сшитый каучук, обладающий отличными нормальными физическими характеристиками, масло- и топливостойкостью и прочностью на разрыв при высокой температуре, что привело к появлению данного изобретения.

[0008] Так, согласно данному изобретению, описывается высоконасыщенная нитриловая каучуковая композиция, содержащая высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), содержащий α,β-этиленовые незамещенные нитриловые мономерные звенья в количестве от 15 до 60 весовых процентов и мономерные звенья моноэфира α,β-этиленовых ненасыщенных дикарбоксильных кислот в количестве от 1 до 60 весовых процентов, с йодным числом числом, равным 120 или менее, высоконасыщенный нитриловый каучук (А2), содержащий α,β-этиленовые ненасыщенные нитриловые мономерные звенья в количестве от 15 до 60 весовых процентов, содержащий мономерные звенья моноэфира α,β-этиленовых ненасыщенных дикарбоксильных кислот в количестве 0,9 0,9 весовых процентов или менее, с йодным числом, равным 120 или менее, и полиамидную смолу (В), с содержанием высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2) в весовом соотношении "высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1): высоконасыщенный нитриловый каучук (А2)" от 2:98 до 98:2.

[0009] Предпочтительным образом, полиамидная смола (В) обладает температурой плавления от 100 до 300°C.

Предпочтительным образом, мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), являются звеньями моноалкильных эфиров малеиновой кислоты.

Предпочтительным образом, содержание полиамидной смолы (В) относительно общего количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2) составляет в весовом отношении "общее количество высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2): содержание полиамидной смолы (В)" от 95:5 до 50:50.

Предпочтительным образом, его получают путем смешивания высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2), и полиамидной смолы (В) при температуре 200°C и более, более предпочтительным образом, его получают путем смешивания высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2), и полиамидной смолы (В) при температуре 200°C и более с помощью двухшнекового экструдера.

[0010] Далее, в соответствии с данным изобретением, описывается сшиваемая нитриловая каучуковая композиция, получаемая путем смешивания органического пероксидного сшивающего агента (С) с высоконасыщенной нитриловой каучуковой композицией, описанной выше.

[0011] Далее, в соответствии с данным изобретением, описывается сшитый каучук, получаемый сшиванием вышеописанной сшиваемой нитриловой каучуковой композиции. Сшитый каучук предпочтительно используется как уплотняющий материал, для прокладок, ремней или шлангов.

[0012] Далее, способ получения высоконасыщенной нитриловой каучуковой композиции предпочтительно включает смешивание высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2) и полиамидной смолы (В) при температуре 200°C и более, особенно предпочтительно с использованием двухшнекового экструдера.

СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

[0013] Данное изобретение описывает высоконасыщенную нитриловую каучуковую композицию, обладающую отличной прокатываемостью и способную образовывать сшитый каучук, обладающий отличными физическими характеристиками, маслостойкостью, топливостойкостью и прочностью на разрыв при высоких температурах, а также сшитый каучук, получаемый из такой каучуковой композиции и обладающий отличными физическими характеристиками, маслостойкостью, топливостойкостью и прочностью на разрыв при высоких температурах.

ОПИСАНИЕ ВАРИАНТОВ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Высоконасыщенная нитриловая каучуковая композиция

Высоконасыщенная нитриловая каучуковая композиция по данному изобретению содержит высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1) который содержит α,β-этиленовые ненасыщенные мономерные звенья в количестве от 15 до 60 весовых процентов и мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве от 1 до 60 весовых процентов с йодным числом, равным 120 или менее, высоконасыщенный нитриловый каучук (А2), который содержит α,β-этиленовые ненасыщенные мономерные звенья в количестве от 15 до 60 весовых процентов, содержит мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве 0,9 весовых процентов или менее, с йодным числом, равным 120 или менее, и полиамидную смолу (В).

[0015] Высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1)

Высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), используемый в данном изобретении, является каучуком, который содержит а,В-этиленовые ненасыщенные мономерные звенья в количестве от 15 до 60 весовых процентов и мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве от 1 до 60 весовых процентов с йодным числом, равным 120 или менее. Высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), используемый в данном изобретении, получают путем сополимеризации α,β-этиленового ненасыщенного нитрилового мономера, мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, и другого сополимеризуемого мономера, добавляемого по необходимости.

[0016] Вид используемого α,β-этиленового ненасыщенного нитрилового мономера не ограничен при условии, что он является α,β-этиленовым ненасыщенным соединением с нитрильной группой. Например, можно использовать акрилонитрил; α-хлоракрилонитрил, α-бромакрилонитрил, и другие α-галогенакрилонитрилы; метакрилонитрил и другие α-алкил акрилонитрилы; и т.д. Среди упомянутых соединений, акрилонитрил и метакрилонитрил являются предпочтительными, при этом акрилонитрил является более предпочтительным. α,β-Этиленовый ненасыщенный нитриловый мономер может использоваться одного типа, или несколько типов могут использоваться вместе.

[0017] Содержание α,β-этиленовых ненасыщенных мономерных звеньев составляет от 15 до 60 весовых процентов относительно общего содержания мономерных звеньев, предпочтительным образом от 18 до 55 весовых процентов, более предпочтительным образом от 20 до 50 весовых процентов. Если содержание α,β-этиленовых ненасыщенных мономерных звеньев слишком мало, полученный сшитый каучук может обладать недостаточной масло- и топливостойкостью, тогда как наоборот, слишком высокое содержание может примести к ухудшению морозостойкости.

[0018] В качестве мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты можно использовать монометил малеат, моноэтил малеат, монопропил малеат, моно n-бутил малеат, и другие моноалкильные эфиры малеиновой кислоты; моноциклопентил малеат, моноциклогексил малеат, моноциклогептил малеат, и другие моноциклоалкильные эфиры малеиновой кислоты; кислоты; монометилциклопентил малеат, моноэтилциклогексил малеат, и другие моноалкил циклоалкильные эфиры малеиновой кислоты; монометил фумарат, моноэтил фумарат, монопропил фумарат, моно n-бутил фумарат, и моноалькильные эфиры фумаровой кислоты; моноциклопентил фумарат, моноциклогексил фумарат, моноциклогептил фумарат, и другие моноциклоалкильные эфиры фумаровой кислоты; монометилциклопентил фумарат, моноэтилциклогексил фумарат, и другие моноалкил циклоалкильные эфиры фумаровой кислоты; монометил цитраконат, моноэтил цитраконат, монопропил цитраконат, моно n-бутил цитраконат, и другие моноалкильные эфиры цитраконовой кислоты; моноциклопентил цитраконат, моноциклогексил цитраконат, моноциклогептил цитраконат, и другие моноциклоалкильные эфиры цитраконовой кислоты; монометилциклопентил цитраконат, моноэтилциклогексил цитраконат, и другие моноалкил циклоалкильные эфиры цитраконовой кислоты; монометил итаконат, моноэтил итаконат, монопропил итаконат, моно n-бутил итаконат, и другие моноалкильные эфиры итаконовой кислоты; моноциклопентил итаконат, моноциклогексил итаконат, моноциклогептил итаконат, и другие моноциклоалкильные эфиры итаконовой кислоты; монометилциклопентил итаконат, моноэтилциклогексил итаконат, и другие моноалкил моноалкил циклоалкильные эфиры итаконовой кислоты; и т.д. Из вышеупомянутых, моноалкильные эфиры малеиновой кислоты являются предпочтительными, моноалкильные эфиры малеиновой кислоты с С2-С6 алкильными группами являются более предпочтительными, и моно n-бутилмалеат является особенно предпочтительным. Мономеры моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты могут использоваться одного типа, или несколько типов могут использоваться вместе.

[0019] Содержание мономерных звеньев моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты составляет от 1 до 60 весовых процентов относительно общего количества мономерных звеньев, предпочтительным образом от 2 до 20 весовых процентов, более предпочтительным образом от 2 до 10 весовых процентов, процентов. Если содержание мономерных звеньев моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты слишком мало, ухудшается прокатываемость и получаемый сшитый каучук обладает низкой прочностью на разрыв при высокой температуре. С другой стороны, если содержание слишком высоко, ухудшается сопротивление остаточной деформации сжатия и термостойкость.

[0020] Далее, высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), используемый в данном изобретении, предпочтительным образом имеет сопряженные диеновые мономерные звенья для придания эластичности получаемому сшитому каучуку.

[0021] В качестве сопряженных диеновых мономеров, образующих сопряженные диеновые мономерные звенья, предпочтительными являются 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, хлоропрен, и другие С4-С6 сопряженные диеновые мономеры; 1,3-бутадиен и изопрен являются более предпочтительными, и 1,3-бутадиен является особенно предпочтительным. Сопряженные диеновые мономеры могут использоваться одного типа, или несколько типов могут использоваться вместе.

[0022] Содержание сопряженных диеновых мономерных звеньев (включая часть, насыщенную гидрированием, и т.д.) предпочтительным образом составляет от 25 до 84 весовых процентов относительно общего количества мономерных звеньев, более предпочтительным образом от 25 до 80 весовых процентов, еще более предпочтительным образом от 40 до 78 весовых процентов. Если содержание сопряженных диеновых мономерных звеньев слишком мало, получаемый сшитый каучук недостаточно эластичен, а если слишком велико, то ухудшается термостойкость и химическая стабильность.

[0023] Далее, высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), используемый в данном изобретении, может содержать сополимеризованные мономеры, содержащие карбоксильные группы, отличные от мономеров моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, в количестве, не вызывающем ослабления полезных эффектов по данному изобретению.

[0024] В качестве таких мономеров, содержащих карбоксильные группы, может использоваться акриловая кислота, метакриловая кислота, этилакриловая кислота, кротоновая кислота, коричная кислота, и другие мономеры α,β-этиленовых ненасыщенных монокарбоксильных кислот; фумаровая кислота и малеиновая кислота и другие бутендионовые кислоты, итаконовая кислота, циртаконовая кислота, кислота, мезаконовая кислота, глутаконовая кислота, аллилмалоновая кислота, тераконовая кислота, и т.д. Далее, могут использоваться ангидриды α,β-ненасыщенных поливалентных карбоксильных кислот, малеиновый ангидрид, итаконовый ангидрид, циртаконовый ангидрид, и другие мономеры α,β-этиленовых ненасыщенных поливалентных карбоксильных кислот.

[0025] Содержание звеньев мономеров, содержащих карбоксильные группы, отличных от мономеров моноэфиров α,β-этиленовых ненасыщенных дикарбоксильных кислот, составляет предпочтительным образом 20 весовых процентов или менее относительно общего количества мономерных звеньев, более предпочтительным образом 10 весовых процентов или менее, еще более предпочтительным образом 5 весовых процентов или менее.

[0026] Далее, высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), используемый в данном изобретении, может быть сополимером α,β-этиленового ненасыщенного нитрилового мономера, мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, сопряженного диенового мономера и мономера, содержащего карбоксильные группы, отличного от мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, с другими мономерами, сополимеризуемыми с ним. В качестве других мономеров могут использоваться этилен, α-олефиновый мономер, ароматический виниловый мономер, мономер эфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты (не содержащий незамещенной (свободной) неэстерифицированной карбоксильной группы), фторсодержащий виниловый мономер, сополимеризуемый агент для замедления старения, и др.

[0027] В качестве α-олефинового мономера, предпочтительными являются С3-С12. Например, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, и т.д.

[0028] В качестве ароматического винилового мономера могут использоваться, например, стирол, α-метилстирол, винилпиридин, и т.д.

[0029] В качестве мономера эфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты могут использоваться, например, метилакрилат, этилакрилат, n-бутилакрилат, n-додецилакрилат, метилметакрилат, этилметакрилат, и другие эфиры (мет)акриловой кислоты (сокращение для "эфиров метакриловой кислоты и эфиров акриловой кислоты", также далее), имеющие С1-С18 алкильных групп; метоксиметил акрилат, метоксиэтил акрилат, метоксиэтил метакрилат, и другие эфиры (мет)акриловой кислоты, имеющие С2-С12 алкоксиалкильных групп; α-цианоэтил акрилат, α-цианоэтил метакрилат, α-цианобутил метакрилат, и другие эфиры (мет)акриловой кислоты, имеющие С2-С12 цианоалкильных групп; 2-гидроксиэтил акрилат, 2-гидроксипропил акрилат, 2-гидроксиэтил метакрилат, и другие эфиры (мет)акриловой кислоты, имеющие С1-С12 гидроксиалкильных групп; трифторэтил акрилат, тетрафторпропил метакрилат, и другие эфиры (мет)акриловой кислоты, имеющие С1-С12 фторалкильных групп; диметил малеат, диметил фумарат, диметил диметил итаконат, диэтил итаконат, и другие диалкильные эфиры α,β-этиленовых ненасыщенных дикарбоксильных кислот; диметиламинометил акрилат, диэтиламиноэтил акрилат, и другие эфиры α,β-этиленовых ненасыщенных карбоксильных кислот, содержащих диалкиламиногруппы; и т.д.

[0030] В качестве фторсодержащих виниловых мономеров можно использовать, например, фторэтилвиниловый эфир, фторпропилвиниловый эфир, о-трифторметилстирол, винил пентафторбензоат, дифторэтилен, тетрафторэтилен, и др.

[0031] В качестве сополимеризующихся агентов против старения можно использовать, например, N-(4-анилинофенил)акриламид, N-(4-анилинофенил)метакриламид, N-(4-анилинофенил)циннамамид, N-(4-анилинофенил)кротонамид, N-фенил-4-(3-винилбензилокси)анилин, N-фенил-4-(4-винилбензилокси)анилин, и др.

[0032] В качестве других сополимеризующихся мономеров, различные их типы могут быть использованы вместе. Содержание звеньев таких других мономеров предпочтительным образом составляет 50 или менее весовых процентов относительно общего количества мономерных звеньев, более предпочтительным образом 30 весовых процентов или менее, еще более предпочтительным образом 10 весовых процентов или менее.

[0033] Высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), используемый в данном изобретении, обладает йодным числом, равным предпочтительным образом 120 или менее, более предпочтительным образом 60 или менее, еще более предпочтительным образом 40 или менее, особенно предпочтительным образом 30 или менее. При уменьшении значения йодного числа до 120 или менее, получаемый сшитый каучук обладает улучшенной термостойкостью.

[0034] Высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1) обладает полимерной вязкостью по Муни (ML1+4, 100°C) предпочтительным образом имеющей значение от 10 до 200, более предпочтительным образом от 20 до 150, еще более предпочтительным образом от 30 до 110. Если высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), имеет слишком низкое значение полимерной вязкости по Муни, то получаемый сшитый каучук имеет пониженные механические характеристики, тогда как при слишком высоком значении каучуковая композиция теряет в обрабатываемости.

[0035] Далее, содержание карбоксильных групп в высоконасыщенном нитриловом каучуке, содержащем карбоксильные группы (А1), которое представляет собой количество молей карбоксильных групп на 100 г высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), предпочтительным образом составляет от 0,006 до 0,116 массовых частей (м.ч.) на 100 м.ч. каучука, более предпочтительным образом от 0,012 до 0,087 м.ч. на 100 м.ч. каучука, особенно предпочтительным образом от 0,023 до 0,058 м.ч. на 100 м.ч. каучука. Если у высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), содержание карбоксильных групп слишком мало, то ухудшается прокатываемость и получаемый сшитый каучук обладает низкой прочностью на разрыв при высокой температуре. С другой стороны, если такое содержание слишком велико, то ухудшается термостойкость и устойчивость к остаточной деформации сжатия.

[0036] Способы получения высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), используемого в данном изобретении, не ограничены, но предпочтительно использование эмульсионной полимеризации с применением эмульгатора для сополимеризации вышеупомянутых мономеров и получения латекса из сополимеризованного каучука и его гидрирования. Во время эмульсионной полимеризации возможно использование эмульгатора, инициатора полимеризации, регулятора молекулярной массы и других обычно используемых вторичных полимеризационных материалов.

[0037] Используемые эмульгаторы не ограничены, например можно использовать полиоксиэтиленалкиловый эфир, полиоксиэтиленалкил-феноловый эфир, полиоксиэтиленалкиловый эфир, полиоксиэтилен сорбитан алкиловый эфир, или другие не ионные эмульгаторы; соли миристиновой кислоты, пальмитиновая кислота, олеиновая кислота, линолевая кислота, или другие жирные кислоты, натрия додецилбензол сульфонат или другие алкилбензоловые сульфонаты, сернокислые соли эфиров высших спиртов, соли алкилсульфоянтарной кислоты, или другие анионные эмульгаторы; сульфоэфиры α,β-ненасыщенных карбоксильных кислот, сульфатные эфиры α,β-ненасыщенных карбоксильных кислот, сульфоалкильные арилэфиры, или другие сополимеризуемые эмульгаторы; и др. Количество такого эмульгатора предпочтительным образом составляет от 0,1 до 10 весовых частей на 100 весовых частей общего количества мономеров.

[0038] Используемые инициаторы полимеризации не ограничены, при условии что используется радикальный инициатор; можно использовать персульфат калия, персульфат натрия, персульфат аммония, перфосфат калия, перекись водорода, и другие неорганические перекиси; t-бутил пероксид, кумол гидропероксид, р-ментан гидропероксид, ди-t-бутил пероксид, t-бутилкумил пероксид, ацетил пероксид, изобутирил пероксид, октаноил пероксид, дибензоил пероксид, 3,5,5-триметилгексаноил пероксид, t-бутил пероксиизобутират, или другие огранические пероксиды; азобисизобутиронитрил, азобис-2,4-диметил валеронитрил, азобисциклогексан карбонитрил, метил азобисизобутират, или другие азо соединения; и др. Такие инициаторы полимеризации могут использоваться по одному или в виде комбинации двух или более из них. В качестве инициатора полимеризации предпочтительным является неорганический или органический пероксид. При использовании инициатора полимеризации, включающего пероксид, его можно комбинировать с гидросульфитом натрия, сульфатом железа, или другими восстановительными агентами в качестве инициатора полимеризации окислительно-восстановительного типа. Количество используемого инициатора полимеризации предпочтительным образом составляет от 0,01 до 2 весовых частей на 100 весовых частей общего количества мономеров.

[0039] Используемые регуляторы молекулярной массы не ограничены, можно использовать t-додецил меркаптан, n-додецил меркаптан, октил меркаптан, и другие меркаптаны; тетрахлоруглерод, хлористый метилен, бромистый метилен, и другие галогензамещенные углеводороды; димер α-метилстирола; тетраэтилтиурам дисульфид, дипентаметилен тиурам дисульфид, диизопропил ксантоген дисульфид, и и другие серосодержащие соединения, и др. Такие регуляторы можно использовать по отдельности или в комбинации друг с другом. Среди них предпочтительными являются меркаптаны, и более предпочтительным является t-додецил меркаптан. Количество используемого регулятора молекулярной массы предпочтительным образом составляет от 0,1 до 0,8 весовых частей на 100 весовых частей общего количества мономеров.

[0040] В качестве среды для эмульсионной полимеризации обычно используется вода. Количество воды предпочтительным образом составляет от 80 до 500 весовых частей на 100 весовых частей общего количества мономеров.

[0041] Во время эмульсионной полимеризации при необходимости можно использовать стабилизатор, дисперсант, регулятор pH, восстановитель, регулятор размера частиц, и другие вспомогательные полимеризационные материалы. В случае их использования, количество и вид этих материалов неограниченны.

[0042] Необходимо заметить, что если сополимер, получаемый при сополимеризации, обладает йодным числом со значением выше 120, для понижения йодного числа до 120 или менее также возможно гидрировать этот сополимер (реакция присоединения водорода). В этом случае способ гидрирования не ограничен. Можно использовать любой известный способ.

[0043] Высоконасыщенный нитриловый каучук (А2)

Высоконасыщенный нитриловый каучук (А2), используемый в данном изобретении, является каучуком, который содержит α,β-этиленовые ненасыщенные мономерные звенья в количестве от 15 до 60 весовых процентов, и мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве 0,9 весовых процентов или менее, с йодным числом, равным 120 или менее. Высоконасыщенный нитриловый каучук (А2), используемый в данном изобретении, получают путем сополимеризации α,β-этиленового ненасыщенного нитрилового мономера и другого сополимеризуемого мономера, добавляемого по необходимости.

[0044] В качестве α,β-этиленового ненасыщенного нитрилового мономера можно использовать высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), подобный вышеупомянутому. Содержание α,β-этиленовых ненасыщенных мономерных звеньев в высоконасыщенном нитриловом каучуке (А2) составляет от 15 до 60 весовых процентов относительно общего количества мономерных звеньев, предпочтительным образом от 18 до 55 весовых процентов, более предпочтительным образом от 20 до 50 весовых процентов. Если содержание α,β-этиленовых ненасыщенных мономерных звеньев слишком мало, то получаемый сшитый каучук обладает недостаточной масло- и топливостойкостью, тогда как наоборот, если оно слишком велико, то ухудшается морозоустойчивость.

[0045] Далее, в высоконасыщенном нитриловом каучуке (А2), используемом в данном изобретении, в качестве мономера, сополимеризуемого с α,β-этиленовым ненасыщенным нитриловым мономером, предпочтительным образом используют сопряженный диеновый мономер, для придания получаемому сшитому каучуку эластичности. В качестве сопряженного диенового мономера можно использовать высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), подобный вышеупомянутому. Содержание сопряженных диеновых мономерных звеньев (включая часть, насыщенную гидрированием и т.д.) в высоконасыщенном нитриловом каучуке (А2) предпочтительным образом составляет от 39,1 до 85 весовых процентов относительно общего количества мономерных звеньев, более предпочтительным образом от 44.5 до 82 весовых процентов, еще более предпочтительным образом от 50 до 80 весовых процентов. Если содержание сопряженных диеновых мономерных звеньев слишком мало, то получаемый сшитый каучук теряет эластичность, а если наоборот, слишком велико, то ухудшается термостойкость и химическая стабильность.

[0046] Далее, высоконасыщенный нитриловый каучук (А2), используемый в данном изобретении, может быть получен путем сополимеризации α,β-этиленового ненасыщенного нитрилового мономера и сопряженного диенового мономера и другого мономера, сополимеризуемого с ним. В качестве такого другого мономера может использоваться высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), этилен, α-олефиновый мономер, ароматический виниловый мономер, мономер эфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты (не имеющий незамещенной (свободной) неэстерифицированной карбоксильной группы), фторсодержащий виниловый мономер, сополимеризующийся агент против старения, и т.д., подобные вышеупомянутым.

[0047] Далее, в высоконасыщенном нитриловом каучуке (А2), используемом в данном изобретении, в качестве другого сополимеризуемого мономера можно использовать мономер моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты. Однако, содержание мономерных звеньев моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты составляет 0,9 весовых процентов или менее относительно общего количества мономерных звеньев, предпочтительным образом 0,5 весовых процентов или менее, при этом особенно предпочтительным образом содержание мономерных звеньев моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты составляет 0 весовых процентов. Если содержание мономерных звеньев моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты слишком велико, то ухудшается сопротивление остаточной деформации сжатия и термостойкость. Необходимо заметить, что в качестве мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты может использоваться высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), подобный вышеупомянутому.

[0048] Далее, высоконасыщенный нитриловый каучук (А2) используемый в данном изобретении, может быть сополимеризован с мономером, содержащим карбоксильные группы, отличным от мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве, не ослабляющем полезные эффекты по данному изобретению. Однако, содержание звеньев мономера, содержащего карбоксильные группы, отличного от мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, предпочтительным образом составляет 5 весовых процентов или менее относительно общего количества мономерных звеньев, более предпочтительным образом 3 весовых процентов или менее, однако особенно предпочтительным образом содержание звеньев мономера, содержащего карбоксильные группы, составляет 0 весовых процентов. Если содержание мономера, содержащего карбоксильные группы, слишком велико, то ухудшается сопротивление остаточной деформации сжатия и термостойкость. Далее, Далее, в качестве мономера, содержащего карбоксильные группы, отличного от мономера моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, может использоваться высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), подобный вышеупомянутому.

[0049] Высоконасыщенный нитриловый каучук (А2), используемый в данном изобретении, обладает йодным числом со значением предпочтительным образом 120 или менее, более предпочтительным образом 60 или менее, еще более предпочтительным образом 40 или менее, особенно предпочтительным образом 30 или менее. При понижении йодного числа до 120 или менее, у получаемого сшитого каучука улучшается термостойкость.

[0050] Высоконасыщенный нитриловый каучук (А2) обладает полимерной вязкостью по Муни (ML1+4, 100°C) равной предпочтительным образом от 10 до 200, более предпочтительным образом от 20 до 150, еще более предпочтительным образом от 30 до 110. Если высоконасыщенный нитриловый каучук (А2) обладает слишком низкой полимерной вязкостью по Муни, то у получаемого сшитого каучука ухудшаются механические качества, и наоборот, если вязкость слишком велика, то ухудшается обрабатываемость каучуковой композиции.

[0051] Далее, содержание карбоксильных групп в высоконасыщенном нитриловом каучуке (А2), представляющее собой количество молей карбоксильных групп на 100 г высоконасыщенного нитрилового каучука (А2), предпочтительным образом составляет 0,005 м.ч. на 100 м.ч. каучука или менее, более предпочтительным образом 0,003 м.ч. на 100 м.ч. каучука или менее, особенно предпочтительным образом 0 м.ч. на 100 м.ч. каучука. Если в высоконасыщенном нитриловом каучуке (А2) слишком велико содержание карбоксильных групп, то ухудшается сопротивление остаточной деформации сжатия и термостойкость.

[0052] Соотношение содержания высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2) в высоконасыщенной нитриловой каучуковой композиции по данному изобретению, в понятии весового отношения "высоконасыщенный нитриловый каучук, каучук, содержащий карбоксильные группы (А1):высоконасыщенный нитриловый каучук (А2)", составляет от 2:98 до 98:2, предпочтительным образом от 3:97 до 50:50, более предпочтительным образом от 5:95 до 40:60. Если содержание высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) слишком велико, ухудшаются сопротивление остаточной деформации сжатия и термостойкость. Далее, если содержание высоконасыщенного нитрилового каучука (А2) слишком велико, ухудшается прокатываемость и получаемый сшитый каучук теряет в нормальных физических характеристиках и прочности на разрыв при высокой температуре.

Необходимо заметить, что в случае полного неиспользования высоконасыщенного нитрилового каучука (А2), наблюдается существенное ухудшение сопротивления остаточной деформации сжатия и прочности на разрыв при повышенной температуре.

[0053] Способы получения высоконасыщенного нитрилового каучука (А2), используемого в данном изобретении, не ограничены, но он может быть получен способом, аналогичным получению вышеупомянутого высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1).

[0054] Полиамидная смола (В)

Высоконасыщенная нитриловая каучуковая композиция по данному изобретению, в дополнение к вышеупомянутому высоконасыщенному нитриловому каучуку, содержащему карбоксильные группы (А1) и высоконасыщенному нитриловому каучуку (А2), содержит полиамидную смолу (В). Согласно данному изобретению, при совместном использовании высоконасыщенного нитрилового каучука, включающего два типа каучука, т.е. высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), содержащего мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в предопределенном количестве, и высоконасыщенного нитрилового каучука (А2), содержащего мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в предопределенном количестве или менее, и смешивании его с полиамидной смолой (В), получаемая каучуковая композиция обладает отличной прокатываемостью и, далее, получаемый сшитый каучук обладает отличными нормальными физическими характеристиками, масло- и топливостойкостью, и прочностью на разрыв при высокой температуре.

[0055] Необходимо заметить, что для улучшения масло- и топливостойкости высоконасыщенного нитрилового каучука, является эффективным смешивать полиамидную смолу и высоконасыщенный нитриловый каучук, но при простом смешивании полиамидной смолы и высоконасыщенного нитрилового каучука иногда наблюдается ухудшение прокатываемости, и получаемый сшитый каучук теряет прочность на разрыв и приобретает излишнюю твердость.

В противоположность этому, согласно данному изобретению, при совместном использовании вышеупомянутого высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2) и при смешивании их с полиамидной смолой (В), возможно улучшить прокатываемость, масло- и топливостойкость, нормальные физические характеристики и прочность на разрыв при высокой температуре при создании сшитого каучука, а также возможно предотвратить чрезмерное увеличение твердости.

[0056] Полиамидные смолы (В), используемые в данном изобретении, не ограничены при условии, что они содержат кислотно-амидную связь (-CONH-), например, можно использовать полимер, получаемый путем поликонденсации диамина и двухосновной кислоты, полимер, получаемый путем поликонденсации диформильного или диаминного производного и двухосновной кислоты, полимер, получаемый путем поликонденсации диметилового эфира или другого производного двухосновной кислоты и диамина, полимер, получаемый путем реакции динитрила или диамида и формальдегида, полимер, получаемый путем полиприсоединения диизоцианата и двухосновной кислоты, полимер, получаемый путем самоконденсации аминокислоты или ее производного, полимер, получаемый путем полимеризации с открытием кольца лактама, и т.д. Далее, такая полиамидная смола может содержать полиэфирные блоки.

[0057] В качестве примеров используемых полиамидных смол (В) можно привести Nylon 46, Nylon 6, Nylon 66, Nylon 610, Nylon 612, Nylon 11, Nylon 12, и другие алифатические полиамидные смолы; полигексаметилендиамин терефталамид, полигексаметилен изофталамид, ксилолсодержащий полиамид и другие ароматические полиамидные смолы. Среди упомянутых, по причине возрастания полезных эффектов по данному изобретению, предпочтительной является алифатическая полиамидная смола; Nylon 6, Nylon 66, Nylon 11, и Nylon 12 являются более предпочтительными; Nylon 6, Nylon 11, и Nylon 12 являются еще более предпочтительными; и Nylon 6 и Nylon 12 являются особенно предпочтительными.

[0058] Далее, полиамидная смола (В), используемая в данном изобретении, предпочтительным образом обладает точкой плавления от 100 до 300°C, более предпочтительным образом от 120 до 280°C, еще более предпочтительным образом от 150 до 250°C. Если температура плавления слишком низкая, то получаемый сшитый каучук теряет в термостойкости, тогда как в случае слишком высокой температуры плавления ухудшается прокатываемость.

[0059] Содержание полиамидной смолы (В) в высоконасыщенной нитриловой каучуковой композиции по данному изобретению относительно общего количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2) (ниже иногда обозначается как "общее количество нитрилового каучука"), в весовом отношении "общее количество нитрилового каучука: содержание полиамидной смолы (В)", предпочтительным образом составляет от 95:5 до 50:50, более предпочтительным образом от 90:10 до 60:40. Если общее количество нитрилового каучука слишком велико, то ухудшается масло- и топливостойкость. С другой стороны, если содержание полиамидной смолы (В) слишком велико, то ухудшается прокатываемость и увеличивается твердость.

[0060] Сшиваемая нитриловая каучуковая композиция

Сшиваемая нитриловая каучуковая композиция по данному изобретению содержит вышеупомянутую высоконасыщенную нитриловую каучуковую композицию, которая содержит высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (А1), высоконасыщенный нитриловый каучук (А2), и полиамидную смолу (В) и органический пероксидный сшивающий агент (С). Благодаря наличию сшивающего агента, содержащего органический пероксидный сшивающий агент (С), в сшиваемой нитриловой каучуковой композиции по данному изобретению, сшиваемая нитриловая каучуковая композиция приобретает лучшую обрабатываемость и кроме того, получаемый сшитый каучук обладает отличными нормальными физическими характеристиками и прочностью на разрыв при высокой температуре.

[0061] В качестве органического пероксидного сшивающего агента (С) могут использоваться обычно применяемые в таких случаях соединения, например дикумил дикумил пероксид, куменовый гидропероксид, t-бутил кум иловый пероксид, р-ментановый гидропероксид, ди-t-бутилпероксид, 1,3-бис(t-бутилпероксиизопропил)бензол, 1,4-бис(t-бутилпероксиизопропил)бензол, 1,1-ди-1-бутилперокси-3,3-триметилциклогексан, 4,4-бис-(1-бутил-перокси)-n-бутилвалерат, 2,5-2,5-диметил-2,5-ди-1-бутилпероксигексан, 2,5-диметил-2,5-ди-1-бутилпероксигексин-3, 1,1-ди-1-бутилперокси-3,5,5-триметилциклогексан, р-хлорбензоил пероксид, t-бутилпероксиизопропил карбонат, t-бутилпероксибензоат, и др. Среди упомянутых, предпочтительным является 1,3-бис(t-бутилпероксиизопропил)бензол. Эти агенты могут использоваться как поодиночке, так и в виде смеси нескольких из них.

[0062] Количество органического пероксидного сшивающего агента (С) в сшиваемой нитриловой каучуковой композиции согласно данному изобретению составляет предпочтительным образом от 0,5 до 20 весовых частей по отношению к 100 весовым частям общего количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2), более предпочтительным образом от 1 до 15 весовых частей, еще более предпочтительным образом от 2 до 10 весовых частей. Если количество органического пероксидного сшивающего агента (С) слишком мало, то получаемый сшитый каучук теряет в механических свойствах. С другой стороны, если это количество слишком велико, то получаемый сшитый каучук имеет меньшую усталостную прочность.

[0063] Далее, сшиваемая нитриловая каучуковая композиция по данному изобретению может содержать, в дополнение к вышеупомянутым, такие компоненты, которые обычно используются в этой области, например, армирующий агент, такой как углерод, кремний, и штапельное волокно, наполнитель, такой как карбонат кальция и глина, ускоритель сшивания, вспомогательный агент для сшивания, такой как полифункциональный мономер метакрилата, замедлитель сшивания, средство против старения, антиоксидант, фотостабилизатор, ингибитор возгорания, такой как первичный амин, силановый связующий агент, пластификатор, вспомогательное вещество, добавка понижающая трение, усилитель клейкости, лубрикант, огнестойкий агент, противогрибковый агент, кислотный акцептор, антистатический агент, пигмент, пенообразователь, и др. Количество упомянутых агентов не ограничено в рамках отсутствия влияния на цель и эффект данного изобретения.

[0064] Сшиваемая нитриловая каучуковая композиция по данному изобретению может также быть смешана с другим полимером, отличным от вышеупомянутого высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2), и полиамидной смолы (В) в соотношении, не оказывающем негативного влияния на полезные эффекты по данному изобретению. В качестве такого другого полимера может использоваться акриловый каучук, резиновый сополимер этилен-акриловой кислоты, фторосодержащий каучук, стирол-бутадиеновый каучуковый сополимер, полибутадиеновый каучук, этилен-пропиленовый каучуковый сополимер, этилен-пропилен-диеновый тройной каучуковый сополимер, эпихлоргидриновый каучук, уретановый каучук, хлоропреновый каучук, силиконовый каучук, фторсиликоновый каучук, хлорсульфонированный полиэтиленовый каучук, натуральный каучук, полиизопреновый каучук, и т.д. При смешивании с таким другим полимером, его количество в сшиваемой нитриловой каучуковой композиции предпочтительным образом составляет 30 весовых частей или менее относительно 100 весовых частей общего количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1) и высоконасыщенного нитрилового каучука (А2), более предпочтительным образом 20 весовых частей или менее, еще более предпочтительным образом 10 весовых частей или менее.

[0065] Получение высоконасыщенной нитриловой каучуковой композиции

Способ получения высоконасыщенной нитриловой каучуковой композиции по данному изобретению включает смешивание вышеупомянутого высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2) и полиамидной смолы (В), предпочтительным образом при температуре 200°C или выше.

Способ смешивания упомянутых компонентов не ограничен, при этом варианты способов смешивания включают использование шнекового экструдера, двухшнекового экструдера, или другого экструдера; месильного аппарата, смесителя Бенбери, смесителя Брабендера, закрытого смесителя, или другого смесителя закрытого типа; раскаточного смесителя, и других смесителей. Среди упомянутых, в частности, предпочтительным является способ смешивания при помощи двухшнекового экструдера, благодаря его высокой производительности и эффективной дисперсности.

[0066] Далее, при смешивании высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2), и полиамидной смолы (В), температура смешивания предпочтительным образом составляет 200°C или более, более предпочтительным образом 250°C или более, еще более предпочтительным образом 300°C или более. Далее, верхний предел температуры смешивания предпочтительным образом составляет 400°C или менее, особенно предпочтительным образом 350°C или менее. Проведение смешивания при температуре в рамках вышеупомянутого интервала обеспечивает более качественное смешивание расплава полиамидной смолы (В), высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), и высоконасыщенного нитрилового каучука (А2). По этой причине полезные эффекты по данному изобретению становятся намного более заметны.

[0067] Далее, при смешивании высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (А1), высоконасыщенного нитрилового каучука (А2), и полиамидной смолы (В), к смеси могут быть одновременно добавлены агенты против старения и другие дополнительные агенты и резины.

[0068] Получение сшиваемой нитриловой каучуковой композиции

Способы получения сшиваемой нитриловой каучуковой композиции по данному изобретению не ограничены, однако ее можно получить путем смешивания с высоконасыщенной нитриловой каучуковой композицией по данному изобретению, полученной вышеупомянутым способом, ингредиентов, отличных от сшивающего агента, и ингредиентов, нестабильных при нагревании, при температуре предпочтительным образом от 10 до 200°C, более предпочтительным образом от 20 до 170°C, при помощи миксера Бембери, миксера Брабендера, закрытого смесителя, книдера, или другого миксера, перемещения смешанного материала на вальцы, добавления сшивающего агента и ингредиентов, нестабильных при нагревании и др., и дополнительного смешивания предпочтительным образом при температуре от 10 до 80°C.

[0069] Сшитый каучук

Сшитый каучук по данному изобретению получают путем сшивания вышеупомянутой сшиваемой нитриловой каучуковой композиции по данному изобретению.

Сшитый каучук по данному изобретению можно получить из сшиваемой нитриловой каучуковой композиции по данному изобретению, например, путем ее отливки в формовочной машине, такой как экструдер, инъекционная формовочная машина, компрессор, барабан, и т.д., нагревая ее для инициации реакции сшивания и фиксируя форму сшитого каучука. В этом случае, возможно проводить отливку заранее, и затем проводить сшивание, или же проводить отливку и сшивание одновременно. Температура отливки обычно составляет от 10 до 200°C, предпочтительным образом от 25 до 120°C. Температура сшивания обычно составляет от 100 до 200°C, предпочтительным образом от 130 до 190°C, при этом время сшивания составляет обычно от 1 минуты до 24 часов, предпочтительным образом от 2 минут до 6 часов.

[0070] Далее, в зависимости от формы, размера и т.д. сшитого каучука, даже если сшивание прошло на поверхности, внутренняя часть иногда оказывается сшитой в недостаточной степени, поэтому может потребоваться дальнейшее нагревание для вторичного сшивания.

[0071] В качестве способа нагревания могут использоваться такие общие способы для сшивания каучука, как нагревательное прессование, нагревание паром, нагревание в печи, нагревание горячим воздухом, и т.д.

[0072] Полученный таким способом сшитый каучук по данному изобретению получают путем сшивания вышеупомянутой сшиваемой нитриловой каучуковой композиции по данному изобретению, и он обладает отличными нормальными физическими характеристиками, масло- и топливостойкостью и прочностью на разрыв при высокой температуре.

[0073] По этой причине, сшитый каучук по данному изобретению может использоваться при изготовлении уплотнительных колец, уплотнителей, мембран, сальников, сальников вала, контактных уплотнений, устьевых уплотнений, уплотнений уплотнений воздушных компрессоров, уплотнений для фреона, фторуглеводородов и диоксида углерода в компрессорах холодильных установок кондиционеров и рефрижераторов, уплотнений для подкритического и надкритического диоксида углерода, используемых в качестве моющей среды при высокоточной очистке, уплотнений для вращающихся устройств (подшипников вращения, автомобильных втулок, водяных насосов, опор качения и шариковых винтов, и др.), клапанов и клапанных седел, ПВП (противовыбросовых превенторов), камер, и других различных различных уплотнительных звеньев; прокладок входных патрубков, находящихся между входными коллекторами и головками цилиндров, прокладок головок цилиндров, находящихся между блоками цилиндров и головкам цилиндров, прокладок клапанных крышек, находящихся между клапанными крышками и головками цилиндров, прокладок поддона картера, находящихся между поддоном картера и блоками цилиндров или коробками передач, прокладок разделителей топливных ячеек, находящихся между парами корпусов ячеек положительных электродов, электролитными пластинами и отрицательными электродами, прокладок крышек жестких дисков, и прокладок других различных типов; роликов для принтеров, принтеров, роликов для производства металлов, роликов для производства бумаги, роликов для промышленного применения, роликов для офисного оборудования, и роликов других различных видов; плоских ремней (плоских ремней пленочных сердечников, веревочных плоских ремней, ламинированных плоских ремней, однотипных плоских ремней, и др.), клиновидных ремней (изолированных клиновидных ремней, клиновидных ремней с низким краем и др.), поликлиновых ремней (одинарных поликлиновых ремней, двойных поликлиновых ремней, изолированных поликлиновых ремней, поликлиновых ремней с резиновой подкладкой, зубчатых поликлиновых ремней и др.), вариаторных ремней, зубчатых ремней, приводных ремней, конвейерных ремней, погруженных в масло ремней, и других различных видов ремней; топливных шлангов, воздушных шлангов, масляных шлангов, радиаторных шлангов, нагревательных шлангов, водяных шлангов, вакуумных тормозных шлангов, управляющих шлангов, кондиционерных шлангов, тормозных шлангов, гидроусилительных шлангов, воздушных шлангов, морских шлангов, трубопроводов, поточных линий, и других различных видов шлангов; манжетов ШРУС, манжетов пропеллерных осей, манжетов синхронных карданов, манжетов кронштейнов и шестерней, и других различных типов манжетов; прокладочных материалов, динамических демпферов, резиновых муфт, пневматических пружин, аммортизаторов, и других резиновых поглощающих деталей; деталей; пыльников, деталей автомобильного интерьера, покрышек, изолированных кабелей, обувных подошв, экранов электромагнитных волн, прокладок для гибких монтажных плат и других прокладок, разделителей топливных ячеек и других деталей, применяемых в сфере косметики и фармацевтики, пищевой промышленности, электроники и др. Среди прочего, сшитый каучук по данному изобретению может использоваться при производстве уплотнительных материалов, прокладок, ремней и шлангов.

ПРИМЕРЫ

[0074] Ниже данное изобретение будет проиллюстрировано более подробными примерами, однако данное изобретение не ограничивается этими примерами. Необходимо заметить, что нижеупомянутые "части" является весовыми частями, если не указано иначе. Проверки и испытания проводили следующим образом.

[0075] Состав каучука

Относительное содержание мономерных звеньев, образующих высоконасыщенный нитриловый каучук, измеряли следующими способами.

Так, относительное содержание звеньев моно n-бутил малеата и звеньев метакриловой кислоты вычисляли с помощью добавления 100 мл 2-бутанона к 2 кв. мм высоконасыщенного нитрилового каучука 0,2 г и перемешивания в течение 16 часов, затем добавляли 20 мл этанола и 10 мл воды и, при перемешивании, использовали 0.02N водный этанольный раствор гидроксида калия для титрования при комнатной температуре с участием тимолфталеина в качестве индикатора, таким образом вычисляя количество молей карбоксигрупп на 100 г высоконасыщенного нитрилового каучука, и конвертируя найденное значение в количество звеньев моно n-бутил малеата или звеньев метакриловой кислоты.

Относительное содержание звеньев 1,3-бутадиена и звеньев насыщенного бутадиена вычисляли с помощью высоконасыщенного нитрилового каучука, измеряя йодное число перед реакцией присоединения водорода и после реакции присоединения водорода (на основе стандарта JIS К 6235).

Относительное содержание звеньев акрилонитрила вычисляли путем измерения содержания азота в высоконасыщенном нитриловом каучуке по способу Кьельдаля согласно стандарту JIS К6383.

[0076] Йодное число

Йодное число высоконасыщенного нитрилового каучука измеряли в соответствии со стандартом J IS К6235.

[0077] Содержание карбоксигрупп

Содержание вычисляли путем добавления 100 мл 2-бутанона к 2 кв.мм высоконасыщенного нитрилового каучука 0,2 г и перемешивания в течение 16 часов, затем прибавляли 20 мл этанола и 10 мл воды и, при перемешивании, использовали 0.02N водный этанольный раствор гидроксида калия для титрования при комнатной температуре с помощью тимолфталеина в качестве индикатора для определения количества молей карбоксигрупп в 100 г высоконасыщенного нитрилового каучука (единицы: м.ч. на 100 м.ч. каучука).

[0078] Вязкость по Муни (полимерная вязкость Муни)

Вязкость по Муни (полимерную вязкость Муни) высоконасыщенного нитрилового каучука измеряли в соответствии со стандартом JIS К6300-1 (единицы: [ML1 + 4,100°C]).

[0079] Прокатываемость

Прокатываемость при смешивании каучуковой композиции открытыми вальцами оценивали по следующему способу.

Каучуковую композицию замешивали с помощью 6-ти дюймовых (15 см) вальцев с соотношением вращения 1:1.4 и промежутком 1,4 мм, при температуре вальцев 50°C. Использовали следующие критерии при том, что 5 баллов является максимальной оценкой. Чем больше число баллов, тем лучше заворачиваемость в вальцах и выше прокатываемость. Необходимо заметить, что употребляемый ниже термин «провисание» означает ситуацию, когда каучук неплотно прилегает к вальцам и провисает вниз. (Оценочный критерий)

5 баллов: Провисание не наблюдается, заворачиваемость исключительно хорошая.

4 балла: Провисания почти нет, заворачиваемость хорошая.

3 балла: Некоторое провисание, но заворачиваемость более или менее хорошая.

2 балла: Заворачиваемость на вальцах возможна, но тут же прерывается провисанием, или каучук обрывается, отделяясь от вальцев, таким образом прокатываемость плохая.

1 балл: Заворачиваемость в вальцах затруднена и прокатываемость очень плохая.

[0080] Нормальные физические характеристики (прочность на разрыв, удлинение, твердость)

Сшитую нитриловую каучуковую композицию помещали в форму 15 см высотой, 15 шириной, и 0,2 см глубиной и прессовали давлением в 10 мПа при 170°C в течение 20 минут для получения листового сшитого каучука. Далее, полученный листовой сшитый каучук выштамповывали для придания формы гантели №3 для приготовления образца для тестов. Далее, полученный образец использовали для измерения прочности на разрыв и удлинения сшитого каучука в соответствии со стандартом J IS К6251 и, далее, твердость сшитого каучука измеряли с помощью дюрометра (тип А) по стандарту JIS К6253.

[0081] Высокотемпературная проверка на прочность

Для получения листового сшитого каучука использовали такую же процедуру, как при вышеописанной оценке нормальных физических характеристик, затем полученный листовой сшитый каучук выштамповывали для придания формы гантели №3 для приготовления образца для тестов. Далее, полученный образец использовали для проведения теста на прочность при 100°C на основе стандарта JIS К6251 с помощью аппарата для проверки на прочность, снабженного термостатической камерой, позволяющего измерять прочность на разрыв при высокой окружающей температуре.

[0082] Проверка на топливостойкость

Для получения листового сшитого каучука использовали такую же процедуру, как при вышеописанной оценке нормальных физических характеристик, затем в соответствии со стандартом JIS К6258, сшитый каучук погружали при температуре 40°C на 72 часа, в испытательную топливно-масляную смесь (Fuel-C) изооктан/толуол=50/50 (в объемном отношении) для проведения проверки на топливостойкость. Далее, измеряли объем сшитого каучука до и после погружения в испытательную топливно-масляную смесь и вычисляли скорость изменения объема после погружения ΔV (единицы: %) в соответствии с формулой "скорость изменения объема ΔV=([объем после погружения - объем перед погружением]/объем перед погружением)×100" для оценки топливостойкости. Чем меньше значение скорости изменения объема AV, тем меньше степень набухания из-за воздействия топлива и выше топливостойкость.

[0083] Проверка на маслостойкость

Для получения листового сшитого каучука использовали такую же процедуру, как при вышеописанной оценке нормальных физических характеристик, затем в соответствии со стандартом J IS К6258, сшитый продукт при температуре 150°C на 72 часа погружали в испытательное масло (IRM903) для проведения проверки на маслостойкость. Далее, измеряли объем сшитого каучука до и после погружения в испытательную масляную смесь и вычисляли скорость изменения объема после погружения AV (единицы: %) в соответствии с формулой "скорость изменения объема ΔV=([объем после погружения - объем перед погружением]/объем перед погружением)×100" для оценки маслостойкости. Чем меньше значение скорости изменения объема ΔV, тем меньше степень набухания из-за воздействия масла и выше маслостойкость.

[0084] Проверка на остаточную деформацию сжатия

Сшиваемую нитриловую каучуковую композицию предварительно сшивали путем прессования в форме при температуре 170°C в течение 25 минут для получения сшитого каучука цилиндрической формы диаметром 29 мм и высотой 12,5 мм. Далее, полученный сшитый каучук использовали для измерения остаточной деформации сжатия по стандарту JIS К 6262 при условии содержания сшитого каучука в сжатом на 25% состоянии при температуре 150°C в течение 72 часа. Чем ниже значение, тем выше сопротивление остаточной деформации сжатия.

[0085] Пример синтеза 1 (синтез высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1))

В реактор загрузили 180 частей ионообменной воды, 25 частей водного раствора натрий додецилбензол сульфоната с концентрацией 10 весовых процентов, 37 частей акрилонитрила, 6 частей моно n-бутилмалеата, и 0,5 части t-додецил меркаптана (регулятор молекулярного веса). Атмосферу в реакторе трижды заменили азотом, затем добавили 57 частей 1,3-бутадиена. Реактор охладили до 5°C, 5°C, и добавили 0,1 часть кумен гидропероксида (инициатор полимеризации). Реакцию полимеризации продолжали при перемешивании в течение 16 часов. Далее, Далее, для остановки реакции полимеризации добавили 0,1 часть водного раствора гидрохинона с концентрацией 10 весовых процентов, затем с помощью роторного испарителя при температуре 60°C удалили остатки мономеров и получили латекс нитрилового каучука, содержащего карбоксигруппы (с концентрацией твердого вещества приблизительно 30 весовых процентов).

[0086] Далее, в автоклав загрузили латекс и палладиевый катализатор (раствор смеси из ацетонового раствора ацетата палладия с концентрацией 1 весовой процент и такого же по весу количества ионообменной воды) для создания в полученном как было описано выше латексе содержания палладия относительно сухого веса каучука, содержащегося в латексе, равного 1000 чнм, и провели реакцию присоединения водорода при давлении водорода 3 мПа и температуре 50°C в течение 6 часов для получения латекса высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1).

[0087] Далее, к полученному латексу добавили два объема метанола с целью его коагуляции, и полученный продукт отфильтровали для отделения твердых частиц. Твердую часть высушили под вакуумом при температуре 60°C в течение 12 часов, получив высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (а1). В состав полученного высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1), входит 35,6 весовых процентов акрилонитриловых звеньев, 59,0 весовых процентов бутадиеновых звеньев (включая насыщенную часть), и 5,4 весовых процентов элементов моно n-бутил малеата. Йодное число равно 7, содержание карбоксильных групп составило 3,1×10-2 м.ч. на 100 м.ч. каучука, и полимерная вязкость по Муни [ML1+4,100°C] составила 55.

[0088] Пример синтеза 2 (синтез высоконасыщенного нитрилового каучука (а2))

В реакторе растворили 200 частей ионообменной воды и 0,2 части карбоната натрия. К этому добавили 2,25 части калиевого мыла жирной кислоты (калиевая соль жирной кислоты) для получения водного мыльного раствора. Далее, к этому мыльному раствору, добавили 42 части акрилонитрила и 0,45 части t-додецил меркаптана (регулятор молекулярной массы). Атмосферу в реакторе трижды заменили азотом и добавили 58 частей 1,3-бутадиена. Затем при температуре содержимого реактора 5°C, добавили 0,1 часть кумен гидропероксида (инициатор полимеризации), и в подходящих количествах восстановительный агент и хелатирующий агент. При температуре 5°C реакцию полимеризации продолжали в течение 16 часов. Далее для остановки реакции полимеризации добавили 0,1 часть 10% водного раствора гидрохинона (терминатор полимеризации), затем при температуре 60°C на роторном испарителе удалили остатки мономеров, получив латекс нитрилового каучука (с концентрацией твердого вещества приблизительно 25 весовых процентов).

[0089] Далее, к полученному вышеописанным способом латексу при перемешивании добавили водный раствор сульфата алюминия в количестве 3 весовых процентов относительно количества нитрилового каучука для коагуляции латекса, затем продукт промыли водой и отфильтровали, после чего высушили под вакуумом при температуре 60°C в течение 12 часов для получения нитрилового каучука. Далее, полученный нитриловый каучук растворили в ацетоне, доведя концентрацию до 12%. Раствор поместили в автоклав и добавили катализатор палладий на угле до концентрации 500 весовых частей на миллион (чнм, ppm) и провели реакцию присоединения водорода под давлением водорода 3,0 мПа. По окончании реакции присоединения водорода каучук вылили в большое количество воды для его коагуляции, после чего полученный высоконасыщенный нитриловый каучук (а2) отфильтровали и высушили. В состав полученного высоконасыщенного нитрилового каучука (а2) входит 40,5 весовых процентов звеньев акрилонитрила и 59,5 весовых процентов звеньев бутадиена (включая насыщенную часть). Йодное число равно 7, полимерная вязкость по Муни [ML1+4, 100°C] составила 100. Далее, в высоконасыщенном нитриловом каучуке (а2) измерили содержание карбоксильных групп по вышеупомянутому способу, которое оказалось ниже порога обнаружения. Карбоксильные группы в составе по сути не содержатся.

[0090] Пример синтеза 3 (синтез высоконасыщенного нитрилового каучука, содержащего звенья метакриловой кислоты)

В реактор загрузили 180 частей ионообменной воды, 25 частей водного раствора натрия додецилбензолсульфоната с концентрацией 10 весовых процентов, 37 частей акрилонитрила, 4 части метакриловой кислоты, и 0,5 частей t-додецил меркаптана (регулятор молекулярной массы). Атмосферу в реакторе трижды заменили азотом и добавили 59 частей 1,3-бутадиена. При температуре реактора 5°C 5°C загрузили 0,1 часть кумен гидропероксида (инициатор полимеризации). Реакцию полимеризации продолжали при перемешивании в течение 16 часов. Далее реакцию полимеризации остановили добавлением 0,1 части водного раствора гидрохинона с концентрацией 10 весовых процентов, затем при температуре 60°C на роторном испарителе удалили остатки мономеров и получили латекс нитрилового каучука, содержащего звенья метакриловой кислот (с концентрацией твердого вещества приблизительно 30 весовых процентов).

[0091] Далее, провели реакцию присоединения водорода для получения латекса таким же образом, как в вышеупомянутом примере синтеза 1 с получением латекса высоконасыщенного нитрилового каучука, содержащего элементы метакриловой кислота. Далее в результате коагуляции, фильтрации и вакуумной сушки получили высоконасыщенный нитриловый каучук, содержащий звенья метакриловой кислоты. В составе полученного высоконасыщенного нитрилового каучука, содержащего звенья метакриловой кислоты, содержится 36 весовых процентов звеньев акрилонитрила, 61 весовой процент звеньев бутадиена (включая ненасыщенную часть), 3 весовых процента звеньев метакриловой кислоты. Йодное число равно 9, содержание карбоксильных групп составило 3.5×10-2 м.ч. на 100 м.ч. каучука, и полимерная вязкость по Муни [ML1+4,100°C] составила 68.

[0092] Пример 1

21 Часть высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1), полученного в Примере синтеза 1, 49 частей высоконасыщенного нитрилового каучука (а2), полученного в Примере синтеза 2, и 30 частей Nylon 12 (название продукта "UBESTA 3014U", производство Ube Industries, температура плавления 180°C, при этом температурой плавления полиамидной смолы является температура плавления, измеренная с помощью дифференциальной сканирующей калориметрии (DSC) в соответствии со стандартом JIS К7121) смешали с помощью двухшнекового экструдера при температуре 220°C с целью получения высоконасыщенной нитриловой каучуковой композиции.

[0093] Далее, с помощью миксера Бембери, 100 частей вышеупомянутой высоконасыщенной нитриловой каучуковой композиции смешали с 40 частями МТ Carbon (название продукта "Thermax МТ", производство Cancarb, черный уголь), 10 частями три-2-этилгексилтримеллитатом (название продукта "ADK CIZER С-8", производство ADEKA, пластификатор), 1,5 частями 4,4′-ди-(α,α-диметилбензил)дифениламином (название продукта "Nocrac CD", производство Ouchi Ouchi Shinko Chemical Industries, агент против старения), и 1 частью стеариновой кислоты. После этого смесь перенесли на вальцы, где смешали с 7 частями 40% 1,3-бис(1-бутилпероксиизопропил)бензола (название продукта "Vul Cup 40КЕ", производство GEO Specialty Chemicals Inc., органический пероксидный сшивающий агент) для получения сшиваемой нитриловой каучуковой композиции.

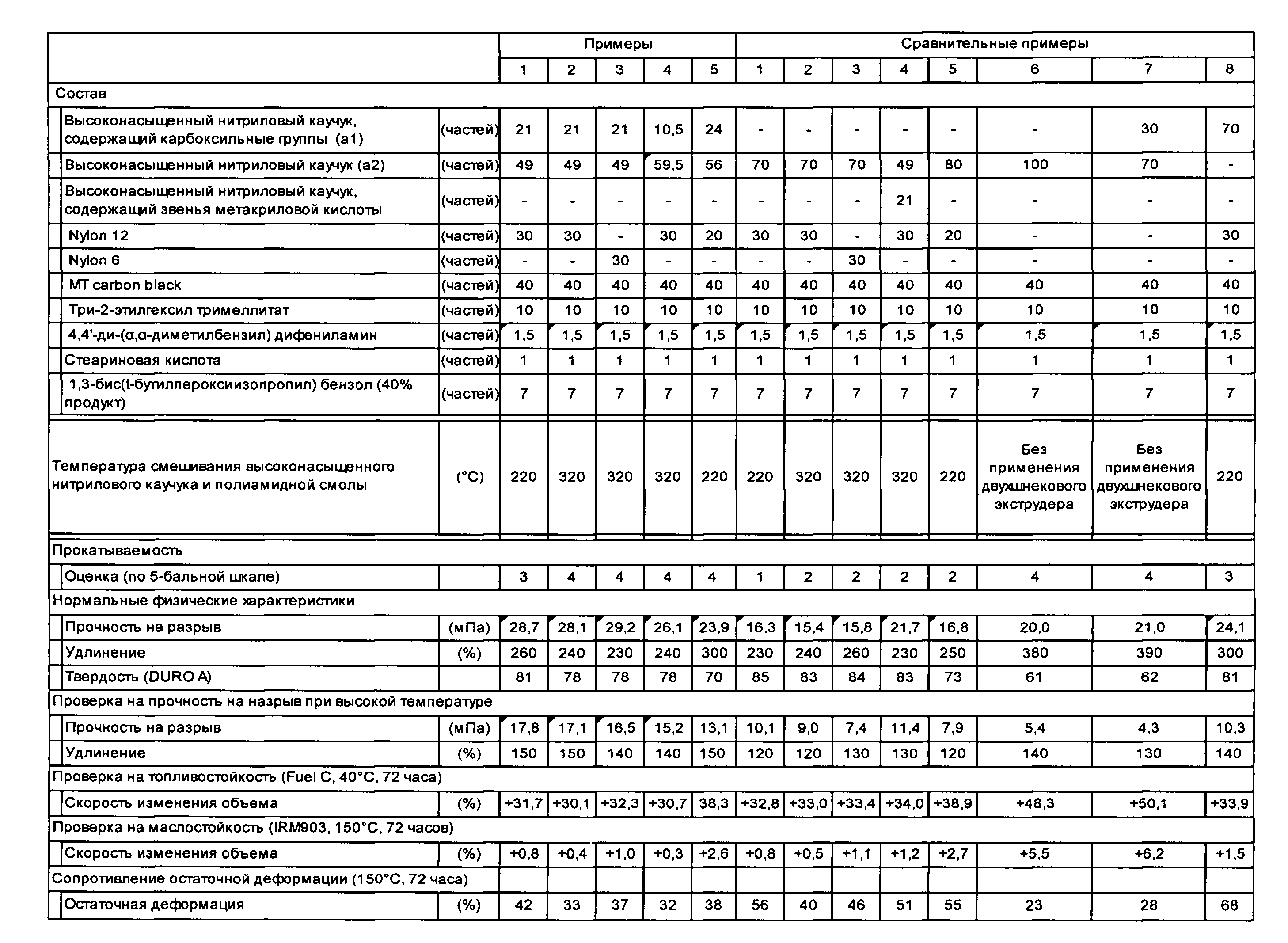

[0094] Далее, вышеупомянутые способы использовали для оценки и проверки прокатываемости, нормальных физических характеристик, прочности при высокой температуре, масло- и топливостойкости и сопротивления остаточной деформации сжатия продукта. Результаты приведены в Таблице 1.

[0095] Пример 2

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением изменения температуры при использовании двухшнекового экструдера для смешивания высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1), высоконасыщенного нитрилового каучука (а2), и Nylon 12 с 220°C на 320°C, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0096] Пример 3

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением за исключением смешивания с Nylon 6 вместо такого же количества Nylon 12 (название продукта "UBE Nylon P1011U", производство Ube Industries, температура плавления 220°C), использовали такую же процедуру, как в Примере 2 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0097] Пример 4

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением изменения количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1) с 21 части на 10,5 частей, и количества высоконасыщенного нитрилового каучука (а2) с 49 частей на 59,5 частей, использовали такую же процедуру, как в Примере 2 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0098] Пример 5

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением изменения количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1) с 21 части на 24 части, и количества высоконасыщенного нитрилового каучука (а2) с 49 частей на 56 частей, и количества Nylon 12 с 30 частей на 20 частей, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0099] Сравнительный пример 1

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением не смешивания с высоконасыщенным нитриловым каучуком, содержащим карбоксильные группы (а1) и изменения количества высоконасыщенного нитрилового каучука (а2) с 49 частей на 70 частей, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0100] Сравнительный пример 2

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением изменения температуры смешивания с 220°C на 320°С, использовали такую же процедуру, как в Сравнительном примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0101] Сравнительный пример 3

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением смешивания с Nylon 6 вместо такого же количества Nylon 12, использовали такую же процедуру, как в Сравнительном примере 2 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0102] Сравнительный пример 4

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением использования вместо высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1), такого же количества высоконасыщенного нитрилового каучука, содержащего звенья метакриловой кислоты, полученного в Примере синтеза 3, использовали такую же процедуру, как в Примере 2 для получения сшиваемой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0103] Сравнительный пример 5

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением не смешивания с высоконасыщенным нитриловым каучуком, содержащим карбоксильные группы (а1), и изменения количества высоконасыщенного нитрилового каучука (а2) с 49 частей на 80 частей и количества Nylon 12 с 30 частей на 20 частей, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0104] Сравнительный пример 6

При получении сшиваемой нитриловой каучуковой композиции, за исключением неиспользования высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1) и Nylon 12, и прямого добавления 100 частей высоконасыщенного нитрилового каучука (а2) в миксер Бембери, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1. Так, в Сравнительном примере 6, не использовали высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (а1) и Nylon 12, и не проводили смешивание высоконасыщенного нитрилового каучука и полиамидной смолы (Nylon 12) с помощью двухшнекового экструдера.

[0105] Сравнительный пример 7

При получении сшиваемой нитриловой каучуковой композиции, за исключением неиспользования Nylon 12 и прямого добавления 30 частей высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1), и 70 частей высоконасыщенного нитрилового каучука (а2) в миксер Бембери, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1. Так, в Сравнительном примере 7, не использовали Nylon 12, и не проводили смешивание высоконасыщенного нитрилового каучука и полиамидной смолы (Nylon 12) с помощью двухшнекового экструдера.

[0106] Сравнительный пример 8

При получении высоконасыщенной нитриловой каучуковой композиции, за исключением несмешивания с высоконасыщенным нитриловым каучуком (а2) и изменением количества высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1) с 21 части на 70 часть, использовали такую же процедуру, как в Примере 1 для получения сшиваемой нитриловой каучуковой композиции и ее оценки. Результаты приведены в Таблице 1.

[0107] Таблица 1

[0108] Как видно из Таблицы 1, при использовании высоконасыщенной нитриловой каучуковой композиции, которая содержит высоконасыщенный нитриловый каучук, содержащий карбоксильные группы (а1), высоконасыщенный нитриловый каучук (а2), и полиамидную смолу, прокатываемость является отличной, и получаемый сшитый каучук не приводит к получению излишне твердого сшитого продукта, при этом масло- и топливостойкость, а также прочность на разрыв при высокой температуре также отличные (Примеры 1-5).

[0109] С другой стороны, в случае не смешивания с высоконасыщенным нитриловым каучуком, содержащим карбоксильные группы (а1), прокатываемость ухудшается, и получаемый сшитый каучук теряет в прочности на разрыв и прочности на разрыв при высокой температуре (Сравнительные примеры 1-3 и 5), при этом также повышается твердость (Сравнительные примеры 1-3).

Также, при использовании высоконасыщенного нитрилового каучука, содержащего звенья метакриловой кислоты, вместо высоконасыщенного нитрилового каучука, содержащего карбоксильные группы (а1), прокатываемость ухудшается, и у получаемого сшитого каучука увеличивается твердость, а также ухудшаются прочность на разрыв и прочность на разрыв при высокой температуре (Сравнительный пример 4).

Далее, в случае не смешивания с полиамидной смолой, получаемый сшитый каучук теряет в прочности на разрыв при высокой температуре, масло- и топливостойкости (Сравнительные примеры 6 и 7).

И, в случае несмешивания с высоконасыщенным нитриловым каучуком (а2), ухудшается прочность на разрыв при высокой температуре и сопротивление остаточной деформации сжатия (Сравнительный пример 8).

Реферат

Изобретение относится к высоконасыщенным нитриловым каучуковым композициям, а также к сшитым каучукам, получаемым из таких каучуковых композиций. Композиция содержит высоконасыщенный нитриловый каучук (А1) с йодным числом, равным 120 или менее, содержащий карбоксильные группы, который содержит α,β-этиленовые ненасыщенные мономерные звенья, мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты и конъюгированные диеновые мономерные звенья, высоконасыщенный нитриловый каучук (А2) с йодным числом, равным 120 или менее, который содержит α,β-этиленовые ненасыщенные мономерные звенья, конъюгированные диеновые мономерные звенья и необязательно мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты, полиамидную смолу (В) с температурой плавления от 100 до 300°С, при этом массовое соотношение каучука (А1) и каучука (А2) составляет от 2:98 до 98:2 и соотношение содержания полиамидной смолы (В) относительно общего количества каучука (А1) и каучука (А2) является массовым соотношением «общее количество каучука (А1) и каучука (А2) : полиамидная смола (В)» и составляет от 95:5 до 50:50. Сшивают указанную композицию с использованием пероксидного сшивающего агента. Полученные сшитые каучуки обладают превосходными физическими характеристиками, маслостойкостью, топливостойкостью и прочностью на разрыв при высоких температурах. 4 н. и 5 з.п. ф-лы, 1 табл., 5 пр.

Формула

высоконасыщенный нитриловый каучук (А1), содержащий карбоксильные группы, который содержит α,β-этиленовые ненасыщенные мономерные звенья в количестве от 15 до 60 мас.%, мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве от 1 до 60 мас.% и конъюгированные диеновые мономерные звенья, включая часть, насыщенную путем гидрирования, от 25 до 84 мас.%, и с йодным числом, равным 120 или менее,

высоконасыщенный нитриловый каучук (А2), который содержит α,β-этиленовые ненасыщенные мономерные звенья в количестве от 15 до 60 мас.%, конъюгированные диеновые мономерные звенья, включая часть, насыщенную путем гидрирования, от 39,1 до 85 мас.%, и мономерные звенья моноэфира α,β-этиленовой ненасыщенной дикарбоксильной кислоты в количестве от 0 до 0,9 мас.%, с йодным числом, равным 120 или менее, и

полиамидную смолу (В) с температурой плавления от 100 до 300°С,

при этом массовое соотношение упомянутого высоконасыщенного нитрилового каучука (А1), содержащего карбоксильные группы, и упомянутого высоконасыщенного нитрилового каучука (А2) составляет "высоконасыщенный нитриловый каучук (А1), содержащий карбоксильные группы: высоконасыщенный нитриловый каучук (А2)" от 2:98 до 98:2 и

соотношение содержания упомянутой полиамидной смолы (В) относительно общего количества упомянутого высоконасыщенного нитрилового каучука (А1), содержащего карбоксильные группы, и упомянутого высоконасыщенного нитрилового каучука (А2) является массовым соотношением «общее количество высоконасыщенного нитрилового каучука (А1), содержащего карбоксильные группы, и высоконасыщенного нитрилового каучука (А2) : полиамидная смола (В)» составляет от 95:5 до 50:50.

Комментарии