Вскрыватель тюков для энергетической установки на биомассе - RU2511999C2

Код документа: RU2511999C2

Чертежи

Описание

Изобретение относится к вскрывателю тюков для использования в подающей линии энергетической установки на биомассе, причем вскрыватель тюков содержит по меньшей мере два разделяющих элемента, выполненных с возможностью вращения вокруг оси вращения, образующей осевое направление, причем разделяющие элементы имеют в осевом направлении первый конец и второй конец, впускное отверстие для подачи тюков в направлении подачи к разделяющим элементам, выпускное отверстие для отведения разуплотненного тюкового материала от разделяющих элементов и систему привода, выполненную с возможностью приведения разделяющих элементов во вращение вокруг их соответствующей оси вращения.

Биомасса считается важным источником энергии. В частности, интересными претендентами для использования энергии, содержащейся в биомассе, например для получения тепловой или электрической энергии, являются биологические материалы, которые в противном случае считаются отходами сельскохозяйственных культур, такие как солома, стебли кукурузы или подобное. При уборке эти биоматериалы высушиваются, прессуются и связываются в тюки, подходящие для транспортировки и хранения.

Энергетическая установка на биомассе может являться установкой или устройством для непосредственного получения энергии из биоматериалов, такой как тепловая или электрическая энергия, или может являться установкой для производства топлив для выработки энергии на более поздней стадии. Примерами такой энергетической установки на биомассе являются котел на соломе, производственная установка на биоэтаноле или производственная установка на гранулах биомассы. В промышленном масштабе такие энергетические установки на биомассе требуют значительного количества высушенного биоматериала, подаваемого с большой скоростью. Например, в энергетической установке на соломе производительность легко может достигать тридцати тонн в час.

Биоматериал обычно доставляется и хранится на месте такой энергетической установки на биомассе в виде тюков. Для производства тюки перемещаются в производственный блок установки при помощи одной или более подающих линий. На подающей линии биоматериалы перерабатываются в форму, подходящую для подачи в производственный блок установки.

Эта обработка выполняется, используя вскрыватель тюков для вскрытия тюков и фактически осторожного разуплотнения биоматериала, но на высокой скорости, подходящей для производства в промышленном масштабе, в то же время избегая комков спрессованного биоматериала, которые могут забить механизм подачи производственного блока, например забрасыватель котла на соломе.

Другими проблемами, которые особенно заметны в устройствах промышленного масштаба, работающих при высокой производительности, и которых следует избегать, являются создание искр и/или запутывание упаковочного материала тюка, в частности веревок тюка, в механизме подающей линии.

Различные типы оборудования для обработки тюков биоматериала для использования, например, в горелке на соломе известны в области техники.

DE 3209885 раскрывает устройство измельчения тюков соломы для питания котла центрального отопления на соломе. Устройство измельчения включает в себя один поворотный диск, разрезающий солому посредством ножей, радиально расположенных на нем, ножи взаимодействуют с краями соответствующих отверстий в неподвижном диске, чтобы обеспечить резание ножничного типа. Такая конструкция, включающая в себя механизм обработки измельчающего типа, требует частого обслуживания для поддержания ножей острыми и удаления часто встречающихся загрязнений, таких как камни, ветки или даже металлические части, застрявшие в измельчающем механизме, здесь обычно между поворотным диском и неподвижным диском, и в особенности упаковочные материалы тюка, такие как веревки тюка, запутавшиеся в нем. Более того, при работе устройства согласно DE 3209885 сердцевина необработанного материала стремится скопиться в центральной части вокруг оси вращения, таким образом, приводя к переполнению в подающем бункере. Чтобы избежать такого скопления сердцевины, может потребоваться обеспечение дополнительного режущего средства в ступице в центре. Такое режущее средство, вращающееся в центре, особенно подвержено захватыванию веревок тюка, впоследствии запутывающихся во вращающиеся части.

Вскрыватель тюков типа, вышеупомянутого во введении, известен из DK 173159. DK 173159 раскрывает вскрывающее устройство с по меньшей мере двумя вскрывающими средствами, которые имеют форму тела вращения, несущего винтовую поверхность. По меньшей мере два вскрывающих средства расположены друг за другом и на одном конце поддерживаются подшипниками. Вскрывающие средства выполнены с возможностью вращения в таком направлении, что направление перемещения винтовой поверхности направлено от подшипников. Конструкция, раскрытая в DK 173159, имеет тот недостаток, что в рабочих условиях может возникать значительная опрокидывающая нагрузка в поперечном направлении подшипников вскрывающего средства. Когда установлено в соединении с подающим каналом, вскрывающее устройство по DK 173159 шарнирно соединено с подпружиненным основанием, так что вскрывающее устройство может отводиться от конца подающего канала и поддаваться давлению, прикладываемому к вскрывающему средству тюками соломы, перемещаемыми к нему. Шарнирная опора позволяет комкам уплотненной соломы обходить вскрывающее устройство.

Задачей изобретения является обеспечение устройства для вскрытия и разуплотнения уплотненного биоматериала для использования в энергетической установке на биомассе, причем устройство преодолевает вышеупомянутые недостатки и выполнено с возможностью непрерывной подачи разуплотненного биоматериала в производственный блок энергетической установки на биомассе.

Это достигается вскрывателем тюков для использования в подающей линии энергетической установки на биомассе согласно изобретению, причем вскрыватель тюков содержит по меньшей мере два разделяющих элемента, в котором каждый разделяющий элемент выполнен с возможностью вращения вокруг соответствующей оси вращения и в направлении этой оси вращения имеет первый конец и второй конец, впускное отверстие для подачи тюков в направлении подачи в разделяющие элементы, выпускное отверстие для отведения разуплотненного тюкового материала от разделяющих элементов, систему привода, выполненную с возможностью приведения во вращение разделяющих элементов вокруг их соответствующей оси вращения, в котором каждый разделяющий элемент снабжен множеством лезвий, которые расположены радиально в виде мельничного колеса, причем лезвия продолжаются наружу от радиально внутреннего края до радиально внешнего края и от первого края на первом конце разделяющего элемента до второго края по направлению ко второму концу разделяющего элемента, и в котором впускное отверстие расположено напротив первого конца разделяющих элементов, для того чтобы подавать тюки в область обработки на первом конце разделяющих элементов.

На каждом разделяющем элементе лезвия расположены радиально вокруг оси вращения, причем лезвия вытянуты в направлении вдоль оси вращения. Первые края лезвий расположены на первом конце разделяющего элемента и радиально наружу от оси вращения к периферии разделяющего элемента. Радиально внутренний край каждого из лезвий продолжается в направлении вдоль оси вращения. На периферии разделяющего элемента радиально внешний край каждого из лезвий продолжается в направлении вдоль оси вращения от первого края до второго края соответствующего лезвия. Вторые края расположены на удалении от первого конца по направлению ко второму концу и радиально наружу от радиально внутреннего края до радиально внешнего края. Предпочтительно, задняя пластина, имеющая форму диска, обеспечена на втором конце разделяющего элемента, и второй конец каждого из лезвий прикреплен к ней, чтобы усилить разделяющие элементы.

Разделяющие элементы приводятся во вращение, для того чтобы толкать лезвия разделяющих элементов через область обработки на первом конце разделяющих элементов, таким образом, вскрывая и разуплотняя тюки соломы взаимодействием с краями лезвий, по мере того как тюки соломы подаются к вскрывателю тюков через впускное отверстие к первому концу разделяющих элементов. Особенно первые края лезвий взаимодействуют с тюками, зацепляя конец тюков, обращенный к разделяющим элементам, и вскрывая и разуплотняя спрессованный материал из тюков, по мере того как лезвия перемещаются через область обработки. Взаимодействие обуславливает разновидность обработки, которая просто разуплотняет биоматериал из его спрессованного состояния в тюке, таким образом, разделяя тюк, а не разрезая или иным образом измельчая биоматериал. Лезвия выполнены с возможностью зацепления веревок тюка для их вскрытия, но имеют такую форму, чтобы избежать захватывания и запутывания веревок тюка во вращающиеся механизмы. Если только веревки тюка несовместимы с процессами, следующими за вскрытием тюка, таким образом, не требуется отдельное устройство удаления веревок тюка, тем не менее, обеспечивая надежную высокопроизводительную работу вскрывателя тюков.

При работе вращающиеся разделяющие элементы толкают первые края в скоблящем перемещении через сечение тюков, в котором первые края перемещаются в направлении вращения, то есть в направлении поперечно первым краям.

Область обработки, таким образом, может быть определена как область взаимодействия между лезвиями вращающихся разделяющих элементов и тюков, которые подаются к первому концу разделяющих элементов через впускное отверстие вскрывателя тюков. Идеально область обработки лежит в боковых направлениях, то есть в направлениях, перпендикулярных осевому направлению, образованному осями вращения, имеющая размеры, перекрывающие по существу полное сечение тюков для разуплотнения материала взаимодействием с лезвиями, таким образом, избегая того, что материал порвет тюки на комки в областях, которые в противном случае не охвачены вращением разделяющих элементов. На практике может потребоваться компромисс между достижением по существу полного перекрытия и общей потребностью в размере вскрывателя тюков. В этих случаях область обработки предпочтительно должна по существу полностью перекрывать ширину тюка, по меньшей мере, на нижнем крае тюка, как видно в направлении силы тяжести.

Область обработки относительно разделяющих элементов расположена так, что все разделяющие элементы в области на их соответствующем первом конце могут взаимодействовать с тюками для вскрытия спрессованных слоев и разуплотнения уплотненного биоматериала. Область обработки расположена так, что оси вращения разделяющих элементов не пересекают области обработки. Таким образом, формирование закупорок на оси вращения фактически исключается, таким образом, снижая риск переполнения в подающей линии и, следовательно, улучшая время работы системы.

В конкретных ситуациях ось вращения может являться ступицей/валом/сварным швом или подобным, имеющим конечный диаметр. Следовательно, контур/периферия области обработки размещена на заданном расстоянии от оси вращения, учитывая конечный диаметр и обычные допуски на выравнивание для перемещаемых тюков, здесь к подающему впускному отверстию вскрывателя тюков.

Разделяющие элементы могут вращаться в противоположных направлениях и зацепляться друг с другом, так что первые края лезвий обоих разделяющих элементов толкаются в одном направлении через область обработки, обычно к выпускному отверстию вскрывателя тюков.

Предпочтительно, область обработки расположена между осями вращения, и расстояние между двумя осями вращения, измеренное на первых концах, больше размера области обработки в этом направлении.

В некоторых случаях фактическая область обработки может быть расположена немного выше или немного ниже прямой соединительной линии между осями вращения на первом конце.

Более того, в некоторых случаях может быть желательным повернуть оси вращения относительно друг друга. Таким образом, усовершенствованное вскрытие уплотненных слоев тюков может быть достигнуто. В таких случаях область обработки имеет более сложную форму, то есть по существу определенную пересечением плоскостей вращения на первом конце каждого из вращающихся разделяющих элементов с сечением тюков, которое проецируется в направлении подачи.

Лезвия разделяющих элементов расположены радиально вокруг оси вращения, так что тело лезвий продолжается в направлении наружу от оси вращения и в направлении вдоль оси вращения наподобие крыльев на мельничном колесе. Предпочтительно, поверхность лезвий обращена в по существу тангенциальном направлении.

Объем между первым концом и вторым концом разделяющих элементов толкается телом лезвий. Разуплотненный биоматериал/солома, падая из области обработки в этот объем, собирается/захватывается телом лезвий и транспортируется с перемещением лезвий в направлении перемещения по существу тангенциально вращательному движению лезвий к выпускному отверстию вскрывателя тюков. В конечном счете, разуплотненный биоматериал отводится от вскрывателя тюков при помощи выпускного отверстия, откуда разуплотненный материал может быть перемещен и подан в производственный блок энергетической установки на биомассе.

Согласно дополнительному варианту выполнения вскрывателя тюков, лезвия являются плоскими пластинами. Лезвия могут продолжаться в радиальном направлении или быть размещены под углом к радиальному направлению. Использование плоских пластин имеет то преимущество, что лезвия разделяющих элементов легки в производстве.

Согласно другому варианту выполнения вскрывателя тюков, лезвия являются криволинейными пластинами, предпочтительно образующими выпуклую поверхность в направлении вращения.

При работе значительная рабочая нагрузка приложена к лезвиям вследствие скоблящего взаимодействия лезвий с тюками и вследствие повышения давления, которое может возникнуть по мере того, как разуплотненный материал проталкивается к выпускному отверстию. Придавая телу лезвий криволинейную форму, которая либо выпуклая, либо вогнутая, как видно в направлении перемещения лезвий, прочность лезвий для выдерживания вышеупомянутой рабочей нагрузки увеличивается. Предпочтительно, поверхность, обращенная в направлении движения лезвий, вследствие вращения разделяющего элемента, имеет выпуклую форму. Это имеет дополнительное преимущество в том, что разуплотненный материал более легко удаляется из разделяющих элементов.

Согласно дополнительному варианту выполнения вскрывателя тюков, первые края лезвий снабжены средством для зацепления с тюками и/или средством для разрушения веревок тюка. В действительных условиях эффективность процесса вскрытия тюков и разуплотнения биоматериала повышена обеспечением средства для зацепления с тюками. Более того, обеспечением средства для разрушения веревок тюка или другого упаковочного материала тюка вскрытие таких веревок тюка и/или упаковочных материалов тюка может быть выполнено на том же этапе, что и вскрытие и разуплотние спрессованного биоматериала.

Предпочтительно, согласно одному варианту выполнения вышеупомянутого вскрывателя тюков, средство для зацепления с тюками и/или средство для разрушения веревок тюка являются выемками и/или выступами на первых краях лезвий.

Выступы/выемки следует выполнять скругленной формы, для того чтобы избежать запутывания веревок тюка во вращающихся разделяющих элементах. Множество выступов/выемок различных форм может быть расположено вдоль первого края лезвия, таким образом, образуя скругленный обрабатывающий профиль. Обрабатывающий профиль каждого лезвия обрабатывает поверхность тюков по мере того, как оно проталкивается через область обработки, таким образом, разрушая внутреннюю структуру тюков и разуплотняя спрессованный материал.

Более того, при зацеплении поверхности нового тюка выступы могут зацепить веревки тюка и приложить усилие для разрушения веревок тюка. Обрабатывающий профиль со скругленной формой значительно уменьшает вероятность того, что веревки тюка будут захвачены лезвиями и запутаны разделяющими элементами.

Предпочтительно, различные лезвия могут быть снабжены различными обрабатывающими профилями, таким образом, иначе действуя на различные части тюка по мере того, как различные лезвия перемещаются по поверхности тюка. Это усиливает растирающий эффект выступов/выемок для разрушения структуры тюка и разуплотнения спрессованного биоматериала.

Радиально внешний край лезвий может быть образован комбинацией прямолинейной и криволинейной форм, плавно соединенных скругленным обрабатывающим профилем. Предпочтительно, общее направление радиально внешнего края наклонено к оси вращения, как видно в направлении от второго конца к первому концу. Таким образом, достигается то, что веревки тюка, которые могут зацепиться за радиально внешний край лезвий, будут стремиться соскользнуть с разделяющих элементов по направлению к первому концу, где они могут отпасть.

Согласно дополнительному варианту выполнения изобретения, количество лезвий составляет между двумя и десятью, альтернативно между четырьмя и шестью. Выбор количества лезвий обусловлен компромиссом между достижением эффективного вскрытия тюков, предполагающим большое количество лезвий, и обеспечением достаточного пространства для разуплотненного материала, собираемого и отводимого, предполагающим малое количество лезвий, поскольку большое количество лезвий займет это пространство. На практике количество, большее или равное двум и меньшее или равное десяти, является подходящим; альтернативно, количество, большее или равное трем и меньшее или равное шести, оказалось предпочтительным.

Согласно предпочтительному варианту выполнения изобретения, вскрыватель тюков имеет два разделяющих элемента с по существу параллельными осями вращения, причем разделяющие элементы выполнены с возможностью зацепления друг с другом при работе, для того чтобы толкать лезвия обоих разделяющих элементов через объем перекрытия.

Поскольку разделяющие элементы зацепляются друг с другом, они вынуждены перемещаться во взаимно противоположных направлениях. В области между осями вращения лезвия перемещаются в одном направлении, таким образом, отводя разуплотненный биоматериал от области обработки и к выпускному отверстию в обычном направлении перемещения.

Более того, перекрывающаяся конструкция имеет преимущество в том, что для данного сечения площади обработки может быть достигнута более компактная конструкция по сравнению с конструкцией с одним разделяющим элементом.

Более сложные конструкции, содержащие более двух разделяющих элементов, также могут быть предложены, но это добавляет системе сложности, обычно приводящей к более емкому устройству в части стоимости, надежности, обслуживания и/или ремонта.

Согласно дополнительному предпочтительному варианту выполнения изобретения, средства для синхронизации перемещения двух разделяющих элементов обеспечены в системе привода.

Таким образом, разделяющие элементы могут быть введены в зацепления друг с другом, не касаясь друг друга. Такими средствами для синхронизации перемещения двух разделяющих элементов могут являться взаимодействующие синхронизирующие зубчатые колеса, которые расположены в соответствующих приводных механизмах колес.

Согласно одному варианту выполнения вскрывателя тюков с двумя перекрывающимися разделяющими элементами, область обработки расположена между осями вращения.

Таким образом, первый размер области обработки в направлении расстояния между осями вращения меньше расстояния между осями вращения. Идеально второй размер области обработки во втором направлении, перпендикулярном ему, может быть меньше расстояния между точками пересечения окружностей разделяющих элементов, таким образом, перекрывая полное сечение тюка, подаваемого в область обработки.

На практике, для того чтобы снизить требование к размеру вскрывателя тюков, размер тюка во втором направлении может быть больше расстояния между точками пересечения окружностей разделяющих элементов, так чтобы область обработки не полностью перекрывала сечение тюка. В таком случае тюки предпочтительно подаются во вскрыватель тюков так, чтобы область обработки перекрывала по существу всю ширину тюка, по меньшей мере, на самом нижнем крае тюка, как видно в направлении силы тяжести.

Во время обработки тюка материал вскрывается и перемещается с двух противоположных сторон тюка в боковом направлении к центру, затем в осевом направлении в объем, смежный с областью обработки и расположенный на равном расстоянии между осями вращения, и затем снова в боковом направлении от упомянутого объема к выпускному отверстию вскрывателя тюков. На своем пути от впускного отверстия через вскрыватель тюков к выпускному отверстию биоматериал претерпевает многочисленные изменения направления, таким образом, достигая эффективного разуплотнения биоматериала, что является важным для последующего использования биоматериала в производственном блоке энергетической установки на биомассе.

Предпочтительно, согласно одному варианту выполнения изобретения, разделяющие элементы расположены внутри корпуса, имеющего первое отверстие и второе отверстие, причем первое отверстие корпуса образует впускное отверстие вскрывателя тюков напротив первого конца разделяющих элементов и второе отверстие в корпусе образует выпускное отверстие вскрывателя тюков.

Корпус обеспечивает защитный экран для снижения факторов риска для персонала, работающего вблизи него, направляет поток материала, разуплотненного из тюков, и обеспечивает экран от пыли и грязи, выделяемых во время процесса.

Согласно дополнительному варианту выполнения вскрывателя тюков, система привода расположена снаружи корпуса. В этом варианте выполнения движущиеся части, отличные от тех, что предназначены для взаимодействия с тюками и биоматериалом, удерживаются снаружи разделяющей камеры, образованной корпусом. Это имеет преимущества для надежности и обслуживания системы привода. Более того, удерживая систему привода снаружи корпуса, система привода, ведущий двигатель или любые механические части, которые могут перегреться, отделены от воспламеняемого биоматериала, таким образом, снижая опасность возгорания в системе.

Предпочтительно, согласно одному варианту выполнения изобретения, подающий канал обеспечен в соединении с впускным отверстием, причем подающий канал определяет направление подачи. Подающий канал направляет и удерживает тюки на их пути к вскрывателю тюков. В частности, обработанный тюк подвергается воздействию значительных механических усилий. Удерживание и направление, в частности, обработанного тюка в подающий канал, имеющий размеры, чтобы точно соответствовать тюкам стандартизированных размеров, следовательно, являются предпочтительными.

Дополнительно, согласно изобретению, ось вращения разделяющих элементов расположена горизонтально, и направление подачи наклонено в направлении вверх по отношению к нему, как видно в направлении к впускному отверстию.

На практике тюки спрессованы в слои. В тюках кубической формы эти слои обычно параллельны двум противоположным торцевым поверхностям тюка. Образованием угла между осью вращения и направлением подачи лезвия разделяющих элементов обрабатывают спрессованные слои под углом, а также для того чтобы обрабатывать некоторое количество спрессованных слоев одновременно. Следовательно, разделяющие элементы эффективно вскрывают и разуплотняют спрессованные слои тюков и избегают того, что материал оставляет вскрыватель тюков в комках.

Подача тюков к вскрывателю тюков в направлении вверх имеет преимущество в том, что нижний край торца тюка, обращенный к разделяющим элементам, обрабатывается первым, таким образом, обеспечивая то, что комки спрессованных слоев, которые могут отпасть во время процесса, проходят через область обработки и разуплотняются взаимодействием с вращающимися разделяющими элементами.

Дополнительно, согласно варианту выполнения изобретения, угол между направлением подачи и осью вращения составляет между 10 градусами и 30 градусами, альтернативно между 15 градусами и 20 градусами, предпочтительно около 17 градусов.

На практике угол подачи между 10 и 30 градусами дает хорошие результаты. Для распространенных тюков кубической формы типа Hesston оказалось, что угол между 15 и 20 градусами, предпочтительно около 17 градусов, работает хорошо.

Согласно дополнительному аспекту изобретения, подающая линия энергетической установки на биомассе содержит вскрыватель тюков согласно вышеупомянутым вариантам выполнения.

Подающая линия согласно изобретению устанавливает непрерывную подачу разуплотненного материала в производственный блок энергетической установки на биомассе. Использование вскрывателя тюков, как определено выше, имеет преимущество в том, что скорости подачи, требуемые для использования в энергетической установке на биомассе, могут быть достигнуты и поддерживаться. Тюки могут извлекаться из хранилища тюков автоматически, перемещаться к впускному отверстию вскрывателя тюков, используя конструкцию конвейерной линии, присоединенную к впускному отверстию. Тюки непрерывно вскрываются и разделяются для непрерывного обеспечения разуплотненного биоматериала через выпускное отверстие вскрывателя тюков к механизму подачи производственного блока энергетической установки на биомассе, такому как забрасыватель котла на соломе.

Далее, изобретение описано подробно в качестве примера со ссылкой на чертежи, на которых одинаковые ссылочные позиции относятся к одинаковым частям. На чертежах показано:

фиг.1 - вид сбоку вскрывателя тюков согласно изобретению, причем подающий канал присоединен к впускному отверстию;

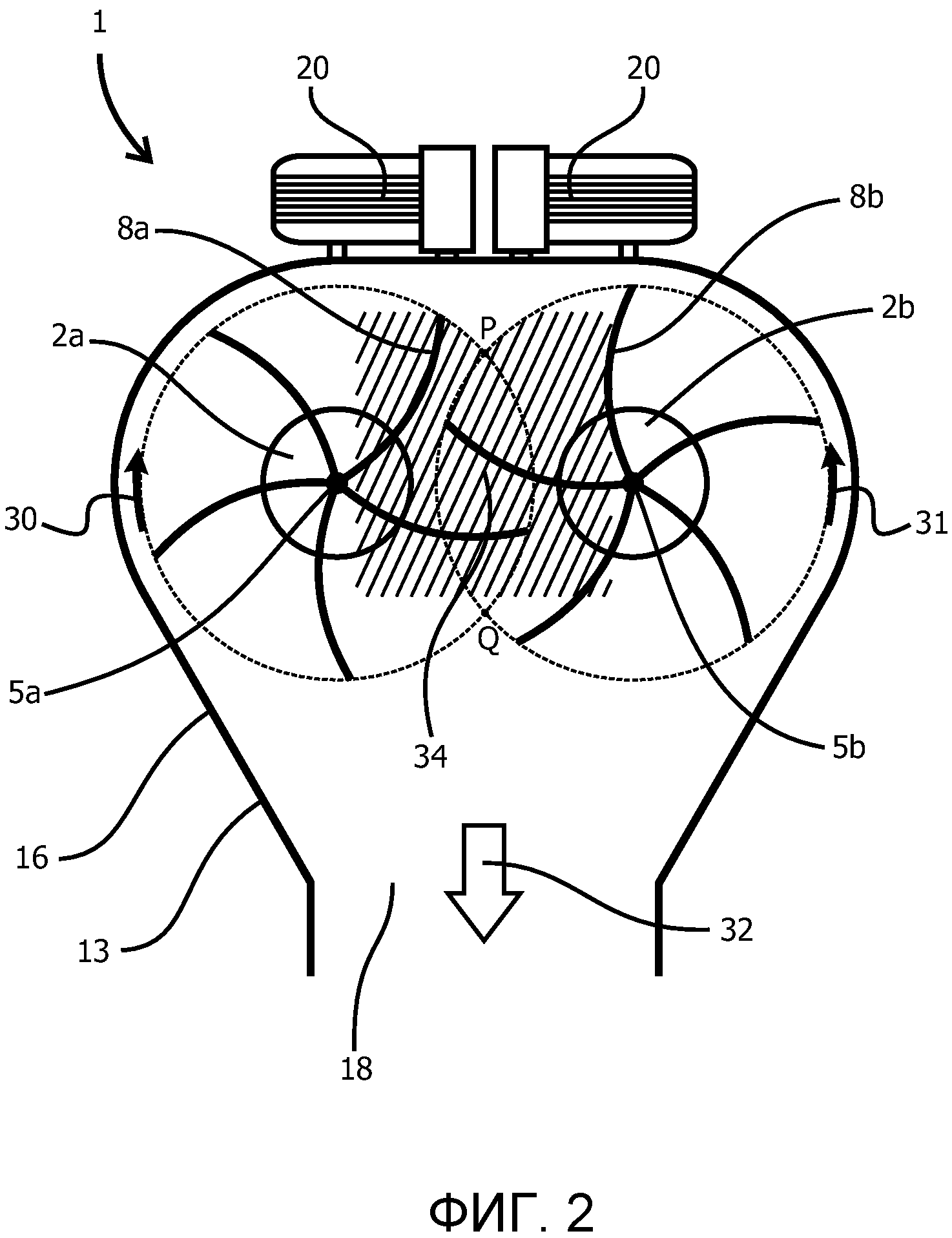

фиг.2 - вид спереди вскрывателя тюков с фиг.1, причем передняя крышка корпуса снята;

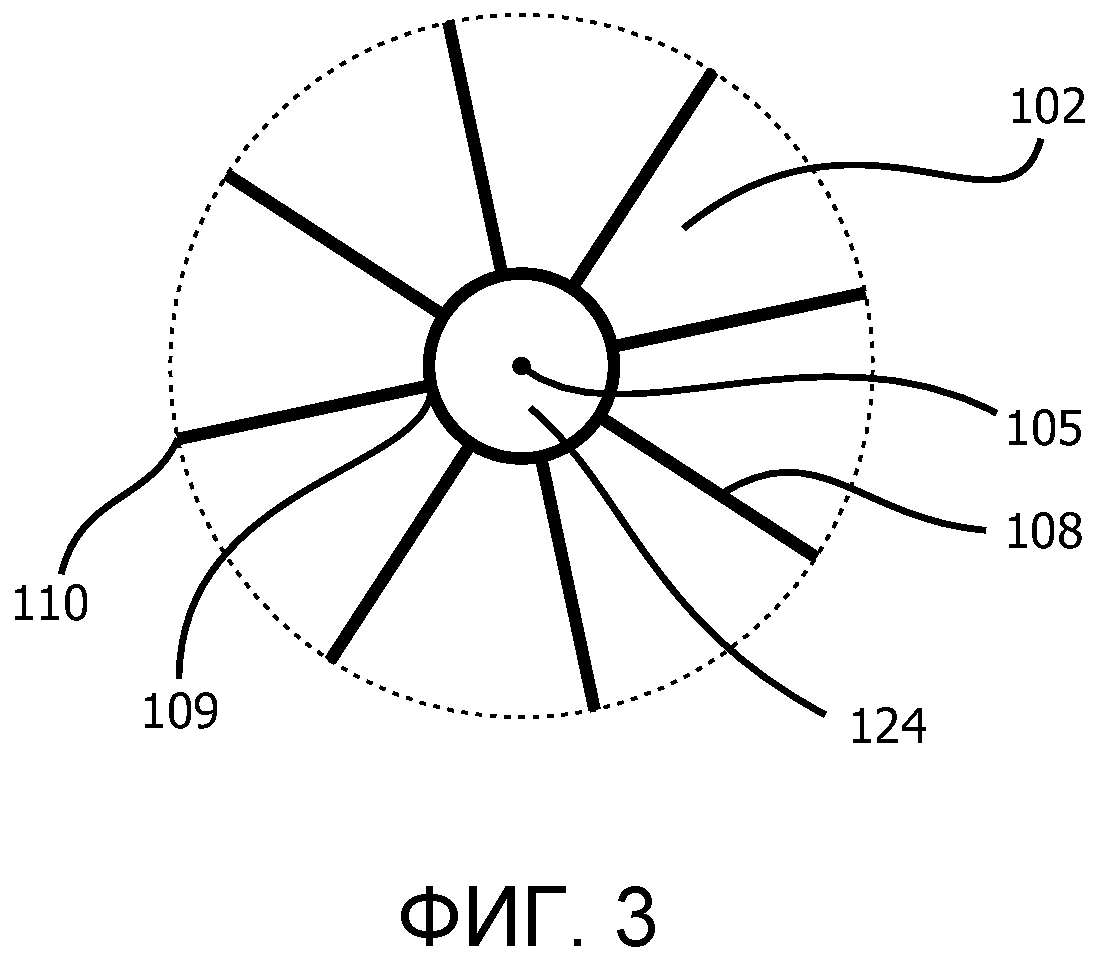

фиг.3 - схематично, вариант выполнения разделяющего элемента для вскрывателя тюков согласно изобретению;

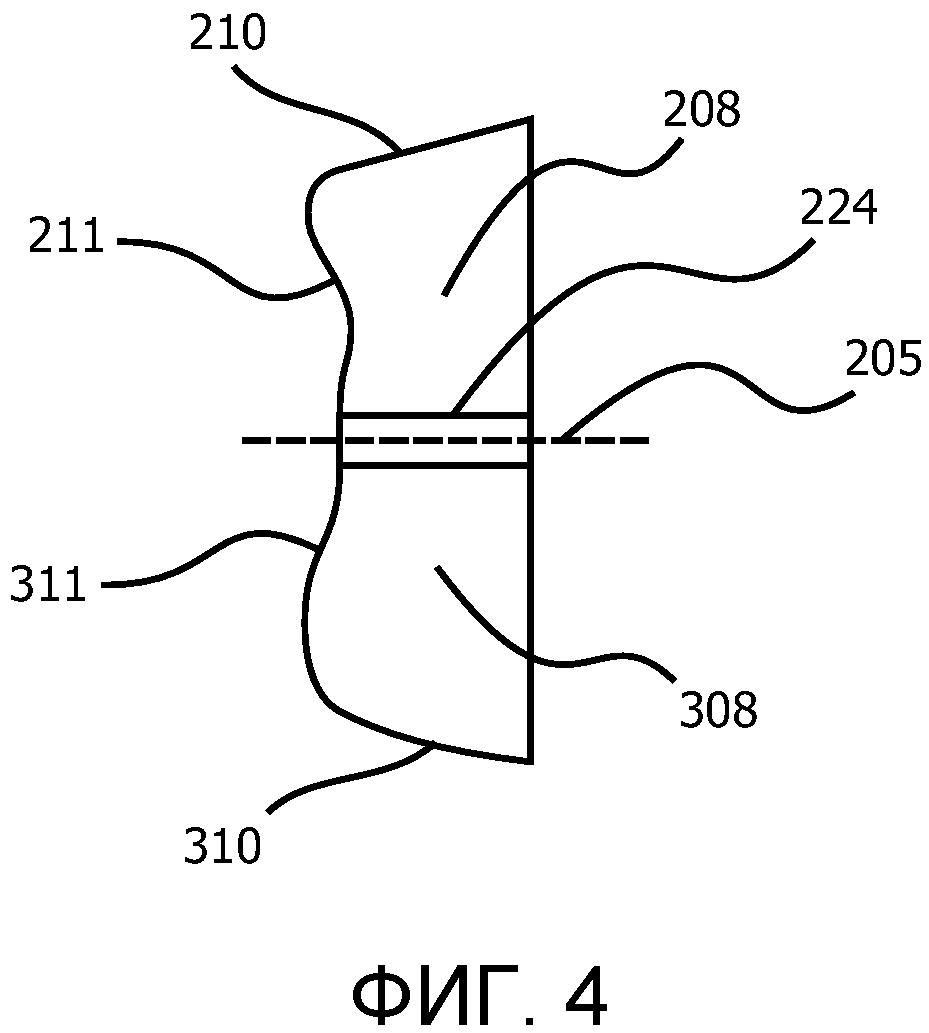

фиг.4 - вид сбоку разделяющего элемента с лезвиями с различными обрабатывающими профилями.

На фиг.1 и фиг.2 изображен вскрыватель 1 тюков согласно одному варианту выполнения изобретения. Вскрыватель тюков содержит два разделяющих элемента 2, имеющих первый конец 3 и второй конец 4. Разделяющие элементы выполнены с возможностью вращения вокруг оси 5 вращения, образующей осевое направление, и их вторым концом 4 присоединены к системе 6 привода для приведения во вращение разделяющих элементов 2.

Прикрепленные к задней пластине 7, которая расположена на втором конце 4, разделяющие элементы 2 содержат множество криволинейных лезвий 8, продолжающихся наружу от радиально внутреннего края 9, здесь по существу расположенного на оси 5 вращения, до радиально внешнего края 10 на периферии разделяющего элемента 2. В направлении от первого конца до второго конца лезвия продолжаются от первого края 11 на первом конце 3 до второго края 12 на втором конце 4 разделяющих элементов 2. Радиально внешний край 10 может быть наклонен относительно оси 5 вращения, например, приближаясь к оси 5 вращения, как видно в направлении от второго конца 4 к первому концу 3.

Разделяющие элементы 2 расположены в корпусе 13 с передней крышкой 14, задней стенкой 15 и боковой стенкой 16. Впускное отверстие 17 обеспечено в передней крышке 14 корпуса 13 и расположено напротив первого конца 3 разделяющих элементов 2. Под разделяющими элементами 2 обеспечено выпускное отверстие, ведущее в приемник 19 производственного блока энергетической установки на биомассе (не показан).

Система 6 привода расположена снаружи корпуса 13 сзади. Разделяющие элементы 2 приводятся в движение мотором 20, который - при помощи силового привода, такого как цепной привод со звездочками 21, 22 и цепью 23 - действует на ведущий вал 24, присоединенный к задней пластине 7 разделяющих элементов 2. Ведущие валы 24 поддерживаются подшипниками 26, 27 в раме, прикрепленной к задней стороне корпуса 13.

На фиг.2 показаны разделяющие элементы 2a и 2b, которые приводятся во вращение во взаимно противоположных направлениях, как показано стрелками 30, 31, для того чтобы обеспечить перемещение вниз лезвий 8a, 8b обоих разделяющих элементов 2a, 2b по направлению к выпускному отверстию 18 в области между осями 5a, 5b вращения. Движение разделяющих элементов синхронизировано взаимодействием синхронизирующих зубчатых колес 25, расположенных на ведущих валах 24 (оба показаны на фиг.1), для того чтобы позволить лезвиям 8a, 8b разделяющих элементов 2a, 2b зацепляться друг с другом в области перекрытия между точками P, Q пересечения, не касаясь друг друга.

В варианте выполнения, показанном на фиг.2, каждый из разделяющих элементов 2a, 2b несет пять лезвий 8a, 8b. Лезвия 8a, 8b криволинейны в радиальном направлении, причем кривизна является выпуклой в направлении движения лезвий 8a, 8b, то есть в направлении 30, 31 вращения. Вследствие взаимодействия между лезвиями и тюком криволинейная форма повышает прочность лезвий 8a, 8b для выдерживания сил, действующих на лезвия 8a, 8b в направлении, противоположном направлению 30, 31 вращения. Более того, выпуклость в направлении движения облегчает отведение разуплотненного материала, собранного между разделяющими элементами 2a, 2b, в направлении стрелки 32.

При использовании в подающей линии энергетической установки на биомассе впускное отверстие 17 вскрывателя 1 тюков монтируется к концу подающего канала 29, через который тюки 28 уплотненного биоматериала, такого как солома, перемещаются в направлении 33 подачи к области обработки на первом конце 3 разделяющих элементов 2. Когда тюки 28 проталкиваются через впускное отверстие 17, чтобы взаимодействовать с первым концом 3 разделяющих элементов 2, первые края 9 лезвий 8 зацепляют уплотненные слои тюков 28, чтобы отделить и разуплотнить биоматериал.

Область взаимодействия между тюками 28 и лезвиями 8 ограничивает область 34 обработки (заштрихованная область на фиг.2). Предпочтительно, область 34 обработки расположена между осями 5a и 5b вращения разделяющих элементов 2a, 2b. Область 34 обработки имеет такие размеры, чтобы полностью перекрывать ширину тюков 28 стандартного размера. В этом случае расстояние между осями 5a и 5b вращения предпочтительно больше размера сечения тюков и, таким образом, области 34 обработки в том же направлении.

В варианте выполнения, показанном на фиг.2, перекрытие разделяющих элементов 2a, 2b выбрано так, что расстояние между точками P, Q пересечения области перекрытия меньше размера сечения тюка и, таким образом, области 34 обработки в том же направлении.

Для предотвращения проведения больших комков или даже целых слоев уплотненного биоматериала от тюков 28 при их обработке тюки подаются в область 34 обработки в направлении 33 подачи. Тюки 28 могут направляться в направлении 33 подачи подающим каналом 29, присоединенным к впускному отверстию 17 корпуса 13. Подающий канал 29 наклонен в направлении вверх, как видно в направлении к впускному отверстию, то есть как видно в направлении 33 подачи. Для широкодоступных тюков соломы типа "Hesston" оказалось, что угол около 17 градусов на практике работает хорошо.

После обработки в области 34 обработки разуплотненный материал падает в объем, смежный с областью обработки, расположенный между разделяющими элементами, собирается и переносится вперед движением лезвий и, в конечном счете, освобождается в направлении 32 перемещения к выпускному отверстию 18 вскрывателя 1 тюков.

По соображениям безопасности скорость вращения разделяющих элементов должна быть ограничена так, чтобы тангенциальная скорость радиально внешних краев лезвий не превышала около 2 м/с. Также следует отметить, что тюки соломы могут содержать загрязнители в виде камней, такие как кремень. Когда лезвия ударяют такие камни на некоторой наименьшей скорости, имеется значительный риск формирования искры с серьезной опасностью возникновения пожара как следствие, поскольку искра может воспламенить солому. Следовательно, обычно скорости движения составляют около 1 м/с на периферии разделяющих элементов.

На фиг.3 схематично изображен вариант выполнения разделяющих элементов для вскрывателя тюков согласно изобретению. Разделяющее колесо 102, показанное на фиг.3, выполнено с возможностью вращения вокруг оси 105 вращения и снабжено восемью лезвиями 108, расходящимися наружу от ступицы 124. Лезвия 108 имеют форму плоских пластин.

На фиг.4 показан вид сбоку разделяющего элемента, который снабжен различными лезвиями 208, 308, расположенными на ведущем валу 224 для вращения вокруг оси 205 вращения, имеющими первые края различной формы, образующими различные обрабатывающие профили 211, 311. Обрабатывающие профили 211, 311 могут являться комбинацией прямолинейной и криволинейной форм, которые соединены, чтобы образовать предпочтительно скругленный профиль. Формы выполнены с возможностью обработки тюков, подаваемых к первому концу разделяющего элемента по мере того, как лезвия толкаются по поверхности тюков, таким образом, разрушая внутреннюю структуру тюка и разуплотняя спрессованный биоматериал. Формы обрабатывающего профиля 211 и обрабатывающего профиля 311 выступают на различное расстояние от оси 205 вращения, для того чтобы альтернативно обрабатывать различные части тюка и улучшить растирающий эффект обрабатывающих профилей 211, 311.

Радиально внешние края 210, 310 лезвий 208, 308 имеют ровную форму и наклонены к оси вращения, для того чтобы позволить веревкам тюка, которые могут зацепиться за периферию разделяющего элемента, соскользнуть к первому концу разделяющего элемента.

Список ссылочных позиций

1 - вскрыватель тюков

2, 2a, 2b, 102 - разделяющий элемент

3 - первый конец

4 - второй конец

5, 5a, 5b, 105, 205 - ось вращения

6 - система привода

7 - задняя пластина

8, 8a, 8b, 108, 208, 308 - лезвие

9, 109 - радиально внутренний край

10, 110, 210, 310 - радиально внешний край

11, 211, 311 - первый край

12 - второй край

13 - корпус

14 - передняя крышка

15 - задняя стенка

16 - боковая стенка

17 - впускное отверстие

18 - выпускное отверстие

19 - приемник

20 - мотор

21, 22 - звездочка

23 - цепь

24, 124, 224 - ведущий вал

25 - синхронизирующее зубчатое колесо

26, 27 - подшипник

28 - тюк

29 - подающий канал

30, 31 - направление вращения

32 - направление перемещения

33 - направление подачи

34 - область обработки

P, Q - точки пересечения

α - угол подачи

Реферат

Группа изобретений относится к вскрывателю тюков биомассы в подающей линии энергетической установки на биомассе и к подающей линии энергетической установки на биомассе. Вскрыватель тюков содержит по меньшей мере два разделяющих элемента, впускное отверстие для подачи тюков к разделяющим элементам, выпускное отверстие для отведения разуплотненного тюкового материала и систему привода для приведения во вращение разделяющих элементов. Каждый разделяющий элемент имеет множество радиально расположенных лезвий. Лезвия продолжаются наружу от радиально внутреннего края до радиально внешнего края и от первого края на первом конце разделяющих элементов до второго края по направлению ко второму концу разделяющих элементов. Впускное отверстие расположено напротив первого конца разделяющих элементов, для того чтобы подавать тюки в область обработки на первом конце разделяющих элементов. Использование группы изобретений обеспечивает непрерывную подачу разуплотненного биоматериала в производственный блок энергетической установки на биомассе. 2 н. и 13 з.п. ф-лы, 4 ил.

Формула

по меньшей мере два разделяющих элемента (2), причем каждый разделяющий элемент (2) выполнен с возможностью вращения вокруг соответствующей оси (5) вращения и в направлении этой оси (5) вращения имеет первый конец (3) и второй конец (4),

впускное отверстие (17) для подачи тюков (28) в направлении (33) подачи к разделяющим элементам (2),

выпускное отверстие (18) для отведения разуплотненного тюкового материала от разделяющих элементов (2), и

систему (6) привода, выполненную с возможностью приведения разделяющих элементов (2) во вращение вокруг их соответствующей оси (5) вращения,

отличающийся тем, что каждый разделяющий элемент (2) снабжен множеством лезвий (8), расположенных радиально в виде мельничного колеса, причем лезвия (8) продолжаются наружу от радиально внутреннего края (9) до радиально внешнего края (10) и от первого края (11) на первом конце (3) до второго края (12) по направлению ко второму концу (4), при этом при работе первые края (11) перемещаются в направлении вращения поперечно первым краям (11), так чтобы толкать первые края (11) в скоблящем перемещении через сечение тюков (28), при этом впускное отверстие (17) расположено напротив первого конца (3) разделяющих элементов (2) для осуществления подачи тюков (28) в область (34) обработки на первом конце (3) разделяющих элементов (2).

Комментарии