Литейная форма для алюминотермитной сварки железнодорожных рельсов - RU80459U1

Код документа: RU80459U1

Чертежи

Описание

Настоящая полезная модель относится к форме для алюминотермитной сварки железнодорожных рельсов, содержащей несколько деталей из твердого огнестойкого материала, которые возможно временно расположить около двух концов свариваемых рельсов, размещая каждый из элементов соответствующими прилегающими друг к другу поверхностями:

- соответствующий участок рабочей полости формы, открытой сверху, установленной для поступления жидкого термита путем отекания, покрывая оба торца, сварной зазор, предусмотренный между ними, и первую зону каждого рельса, находящейся в непосредственной близости с соответствующим торцом, чтобы придать металлу сварного шва определенную форму при его застывании,

- соответствующий участок каждой из двух сплошных опорных поверхностей, опирающихся на вторую зону каждого рельса, находящуюся в непосредственной близости от его первой зоны напротив соответствующего торца относительно этой первой зоны, участки поверхностей каждой детали, которые определяют положение опорных поверхностей, будучи расположены соответственно с одной и с другой стороны участка поверхности этой детали, определяющей рабочую полость литейной формы, также имея уплотняющее герметизирующее уплотняющее герметизирующее покрытие упомянутой опоры при поступлении сварного металла, характеризуемое тем, что участок поверхности каждой детали, который определяет поверхность рабочей полости, примыкает непосредственно к каждой из частей поверхностей этой детали, которые определяют положение двух опорных поверхностей и также имеет упомянутое уплотняющее уплотняющее герметизирующее покрытие, которое тянется сплошь по обе стороны частей поверхности этой детали, определяя местонахождение двух опорных поверхностей.

Форма данной модели известна в течение десятков лет, при изготовлении деталей формы из прессованного песка, для упрощения их распада после одноразового использования, например по патенту ЕР407240 (В23К 23/00, публ. 09/01/1999 г.). Деталей в основном три:

- две верхних половины формы, примерно одинаковые, представляющие собой зеркальное изображение друг друга в продольном и поперечном сечении, общем для обоих рельсов, предназначенных для закрепления, и прилегающие с соответствующего торца рельсов и предусмотренному между ними зазору, в их зонах, которые соответствуют нижней поверхности подошвы, шейке, боковой и верхней поверхности головки рельсов,

- нижняя или донная часть, выполненная в форме плиты, которая комплектует оба верхних участка под подошвой рельсов и в зоне сварного зазора между ними.

Эти три детали закреплены между собой вокруг рельсов, посредством металлического каркаса для многократного использования. Появление формы, изготавливаемой таким образом, привело к значительному прогрессу, позволяя благодаря наличию сжимающегося герметичного слоя (уплотняющего покрытия), на практике, огнестойкого войлока, закрепленного на опорных поверхностях при помощи огнестойкого клея, добиться герметичности рабочей полости при поступлении жидкого сварного металла, не допускающего, в большинстве случаев, применение мастики для этой цели, в качестве обычных мер предосторожности.

Однако, оказалось, что формы данного типа могут быть усовершенствованы еще, в частности для видов сварки, которые могли бы при их применении отвечать большим требованиям к качеству, установленным развитием высокоскоростных железнодорожных путей.

В формах вышеуказанной модели, изготавливаемых известным способом, уплотняющее герметизирующее покрытие ограничено участками поверхностей каждой детали, которые определяют местонахождение опорных поверхностей, с обеих сторон этой детали, определяющей положение рабочей полости, соответственно.

Эти разные части поверхности каждой детали, примыкая краями друг к другу, определяют местонахождение рабочей полости формы, представляющей собой вогнутую поверхность; уплотняющее герметизирующее покрытие образует по отношению к этой поверхности выступ соответствующий толщине покрытия, т.е., порядка 2 мм.

Этот выступ естественным образом расположен в данной форме для жидкого термита во время его застывания в виде ступеньки между передней частью сварного шва и каждым рельсом, представляя собой изогнутый выпуклый участок, в дополнение к изогнутому вогнутому участку поверхности разъемной детали, определяющей положение зоны рабочей полости литейной формы.

Полученный шов, в частности соединяет в стык два рельса, имея форму выступа на 90°, приводящего к концентрации напряжений и образованию усталостных трещин между сварным швом и рельсами.

Впрочем, нередко бывает так, что песчаная поверхность формы, вступив в реакцию с жидким термитом, сращивается с ним из-за разрушения формы, в ущерб качеству поверхности сварного шва после ее съема.

Одной из целей данного изобретения является устранение этих отрицательных сторон. А заявляемым техническим результатом является повышение прочностных характеристик сварного шва. Для этого, настоящая полезная модель литейной формы, приведенная во вступлении, характеризуется тем, что участок поверхности каждой детали,

определяющий положение рабочей полости формы, непосредственно примыкающий к каждому из участков поверхности этой детали, которые определяют местонахождение опорных поверхностей, тоже имеет упомянутое уплотняющее герметизирующее покрытие, которое тянется сплошь от одного участка поверхности детали к другому, определяющих положение двух опорных поверхностей.

Как это легко поймет специалист, герметичное уплотняющее герметизирующее покрытие на участках поверхностей разных деталей литейной формы, определяющих положение рабочей полости, удивительным образом, сообщает свою форму жидкому термиту во время его застывания, когда металл сварного шва остается, по крайней мере, по большей части, изолированным от композитных материалов формы таких, как формованный песок.

С одной стороны, риск включения композитных материалов формы практически исключен, и, с другой стороны, соединение сварного шва, образуемого посредством уплотняющее герметизирующее покрытие оона участках поверхностей разъемных частей, определяющих положение участка рабочей полости формы, и рельсов, напротив которых уплотняющее герметизирующее покрытие прилегает к участкам поверхностей разъемных деталей, соответствующим точкам опоры, формообразование осуществляется без выступа, путем простого, достаточно осторожного среза для значительного ограничения всевозможных рисков концентрации напряжений и, как следствие, возникновения усталостных трещин в месте соединения шва и рельсов.

Естественно, по мере того, как уплотняющее герметизирующее покрытие начинает играть роль в структуре металла сварного шва во время его кристаллизации, оно должно быть настолько хорошо зафиксировано, насколько это возможно.

Для этого предпочтительно крепить материал покрытия сплошь, распределяя его по всем участкам поверхности соответствующей детали, которые определяют положение участка рабочей полости и двух опорных поверхностей.

Однако, испытания показали, что изготовление формы в соответствии с настоящей полезной моделью, имеет, впрочем, и другие преимущества в сравнении с формами данной модели, известными ранее.

В частности, оказалось, как это станет легко понятно, что уплотняющее герметизирующее покрытие, которое изготовлено с использованием огнестойких материалов таких, как огнестойкий войлок с огнестойкой связкой, зафиксированное на участках соответствующих деталей огнестойким клеем, представляет собой теплоизоляционный материал, который, особенно во время предварительного нагрева формы до заливки жидкого термита, с одной стороны, защищает композиционный материал данной формы, например, формованный песок, вопреки риску сплавления или другим повреждениям, которые привели бы к смешению этого материала с жидким термитом. С другой стороны, ограничиваются

теплопотери в литейной форме. Другими словами, теплопотери за счет предварительного нагрева остается гораздо больше, чем в форме предыдущего типа, ограниченном торцами рельсов, предназначенных для сварки, что позволяет улучшить последующую обменную реакцию между ним и жидким термитом в момент его поступления в рабочую полость литейной формы.

Больше того, если, в соответствии с выбранным способом применения настоящего изобретения, подразумевается, что уплотняющее герметизирующее покрытие имеет определенную температуру плавления, промежуточную между первоначально измеренной температурой нагрева рабочей полости и торцов рельсов до поступления жидкого сварного металла в рабочую полость, и второй температурой жидкого сварного металла при его поступлении в рабочую полость. Когда вторая температура выше первой, уплотняющее герметизирующее покрытие, разумеется, защищено от риска сплавления во время предварительного нагрева, но его сплавление с поверхностью вызывается по мере истечения жидкого сварного металла и его соприкосновения с ним, что приводит к образованию между ними пленки, которая позволяет добиться более гладкой поверхности сварного шва и улучшает не только его вид, но и устойчивость во времени.

Однако, точно определено, что уплотняющее герметизирующее покрытие не должно создавать препятствия для поступления жидкого сварного металла в рабочую полость, и, для этого, возможными для нее способами, разъемные части формы имеют средства определения положения канала протекания металла в рабочей полости, с одной стороны - поднимаясь вверх (наружная поверхность формы), и, с другой стороны - опускаясь вниз (внутренняя зона рабочей полости); преимущественно предполагается, что слой будет отсутствовать в устье канала внутренней зоны рабочей полости.

Также, когда разъемные части формы содержат по меньшей мере один впускной патрубок для газа и жидкого сварного металла, с одной стороны поднимающегося вверх по упомянутой наружной поверхности, с другой - опускающегося вниз во внутренней зоне рабочей полости, чтобы не создавать помех подъему газа, особенно во время предварительного нагрева и поднятию жидкого сварочного металла по мере того, как он наполняет рабочую полость.

Напротив, когда этот патрубок/патрубки проходят сбоку от рабочей полости в средней ее части, как правило, соответствуя уровню головки рельса, чаще всего предусматривают, что уплотняющее герметизирующее покрытие не будет прерываться напротив устья выводной трубки/выводных трубок рабочей полости в средней части, когда, впрочем, температура плавления покрытия является промежуточной между вышеуказанными измеренными температурами предварительного нагрева рабочей полости и торцов рельсов, с одной стороны, и жидкого сварного металла при его поступлении, с другой стороны.

Устье патрубка/патрубков в средней части перекрыто уплотняющим герметизирующим покрытием в течение всей операции предварительного нагрева рабочей полости, что заставляет используемые для этой цели горячие газы (как правило образованные посредством сварочной горелки) опускаться от наружной части формы по каналу протекания до головки рельса перед выходом в рабочую полость через трубки и, как следствие, оптимальным образом нагреть торцы, предназначенные для сварки, вместо выхода в средней части рабочей полости, недостаточно нагревая торцы рельсов на уровне головки, как в случае использования форм предшествующего вида.

Таким образом, можно добиться равномерной и достаточной температуры торцов рельсов и, как следствие, увеличить тепловой КПД от предварительного нагрева. Однако, когда жидкий термит достигает при своем поступлении упомянутой средней части, уплотняющее герметизирующее покрытие расплавляется напротив соответствующего устья патрубка/патрубков рабочей полости, что открывает сообщение между ней и трубкой/трубками и обеспечивает равномерное самостоятельное распределение между рабочей полостью и трубкой/трубками.

Наличие уплотняющего герметизирующего покрытия не только на частях поверхностей, которые являются опорными, но, также, и между ними, впрочем, является преимуществом, когда механические свойства литейной формы снижены очень близким расположением по крайней мере одной трубки и канала протекания, и имеет тенденцию к растрескиванию между ними, что приводит к утечкам металла при применении форм предшествующего вида, выражающимся в последствии в наличии тонких выступов, которые чаще всего называют «петушиными гребнями». Действительно, наличие уплотняющего герметизирующего покрытия может, с одной стороны, ограничить тенденцию формы к растрескиванию и, с другой стороны, некоторая эластичность покрытия, в основном связанная с его сжимаемостью, позволит избежать того, чтобы вероятные растрескивания в рабочей полости привели к утечке жидкого термита, будучи теперь целостным. Огнестойкий клей, с успехом используемый для фиксации покрытия сплошь по всей или практически всей поверхности затронутых зон, позволяет увеличить эту защиту формы против трещинообразования, когда форма изготавливается из формованного песка, включением его в ее поры и образованием различных участков поверхности, имеющих уплотняющее герметизирующее покрытие, за которым - более устойчивый к механическим воздействиям слой и более огнестойкий, чем сам песок.

Кроме наличия характерного уплотняющего герметичного покрытия, находящегося не только на участках поверхности, соответствующих опорным поверхностям деталей формы на рельсах, предназначенных к сварке, но также и на участках поверхностей, определяющих положение рабочей полости, форма, в соответствии с заявленным решением, может

представлять любую известную концепцию и, в частности, как в форме известного решения, согласно выбранному способу изготовления:

- Указанные части представляют собой две детали, по меньшей мере, приблизительно идентичные, предназначенные для соответствующего расположения с обеих сторон каждого рельса, и их упомянутые части поверхностей с подгонкой к шейке, верхней части подошвы, верхней и боковой части головки каждого рельса, и

- Указанные части имеют третью деталь, предназначенную для размещения под каждым рельсом, указанные участки поверхности которой подгоняются к нижней части подошвы каждого рельса, таким образом, чтобы уплотняющее герметизирующее покрытие третьей детали плотно прилегало к указанным деталям, герметизируя жидкий термит.

Несмотря на преимущества, которые являются результатом конструкции заявленного решения, изготовление данной формы - чуть более дорогое, чем изготовление формы предыдущего вида, т.к. оно ограничивается единственным приростом стоимости: за счет увеличения поверхности, имеющей уплотняющее герметизирующее покрытие на 2-х первых деталях. Действительно, до настоящего времени, предусмотренный огнестойкий материал на третьей детали был обычно представлен в форме прямоугольной рамки вокруг центрального желоба, будучи сменным, тогда как соответствующее уплотняющее герметизирующее покрытие, в случае с третьей деталью настоящего изобретения, согласуется с этой рамкой во внешних размерах, при этом сохраняя непрерывность и согласовываясь со сменному желобу во внутреннем контуре.

Другие характеристики и преимущества литейной формы в соответствии с заявленной моделью вытекают из последующего описания, относящегося к образцу изготовления, не подлежащего ограничениям, как например, на эскизах приложений, которые сопровождают данное описание.

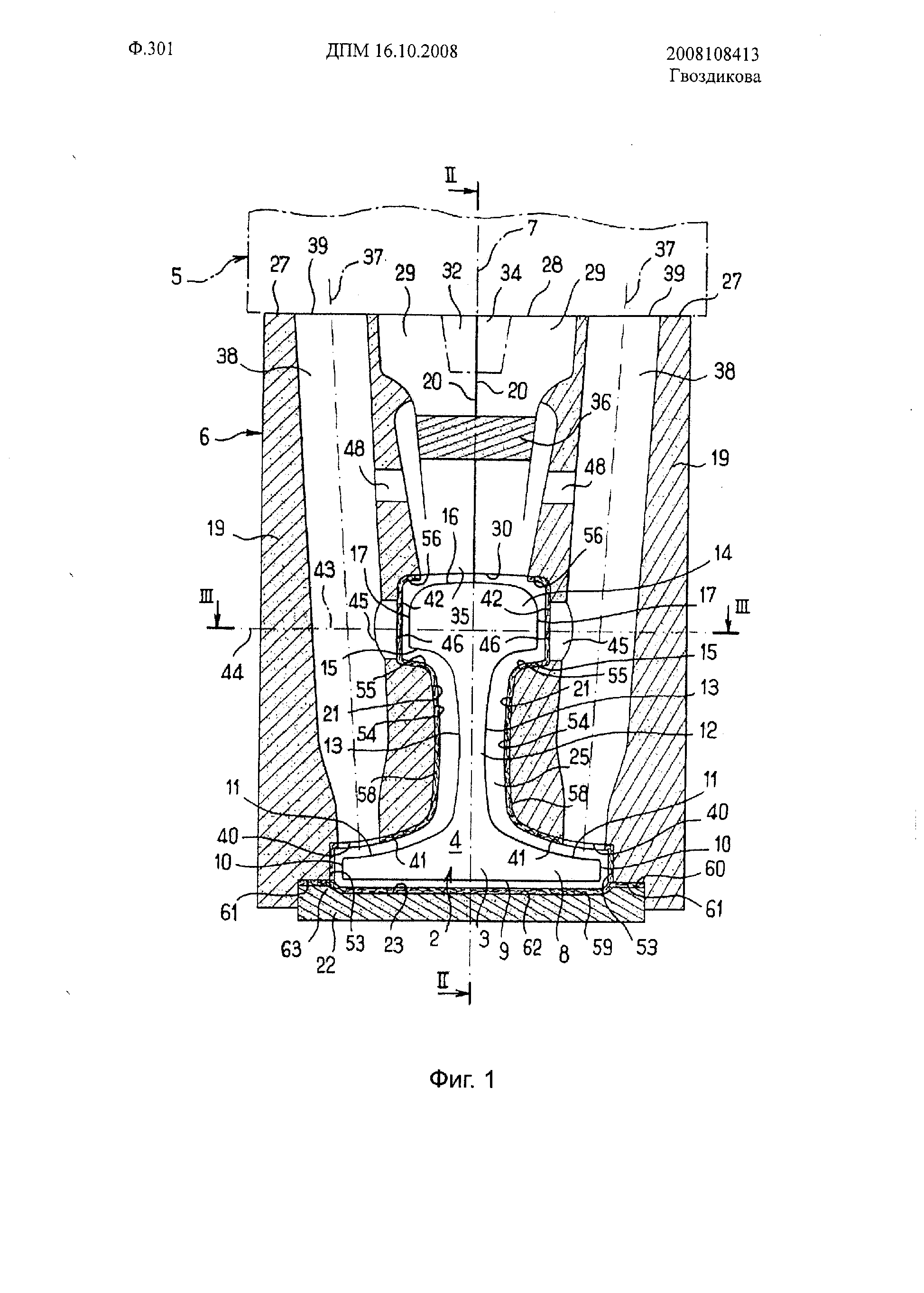

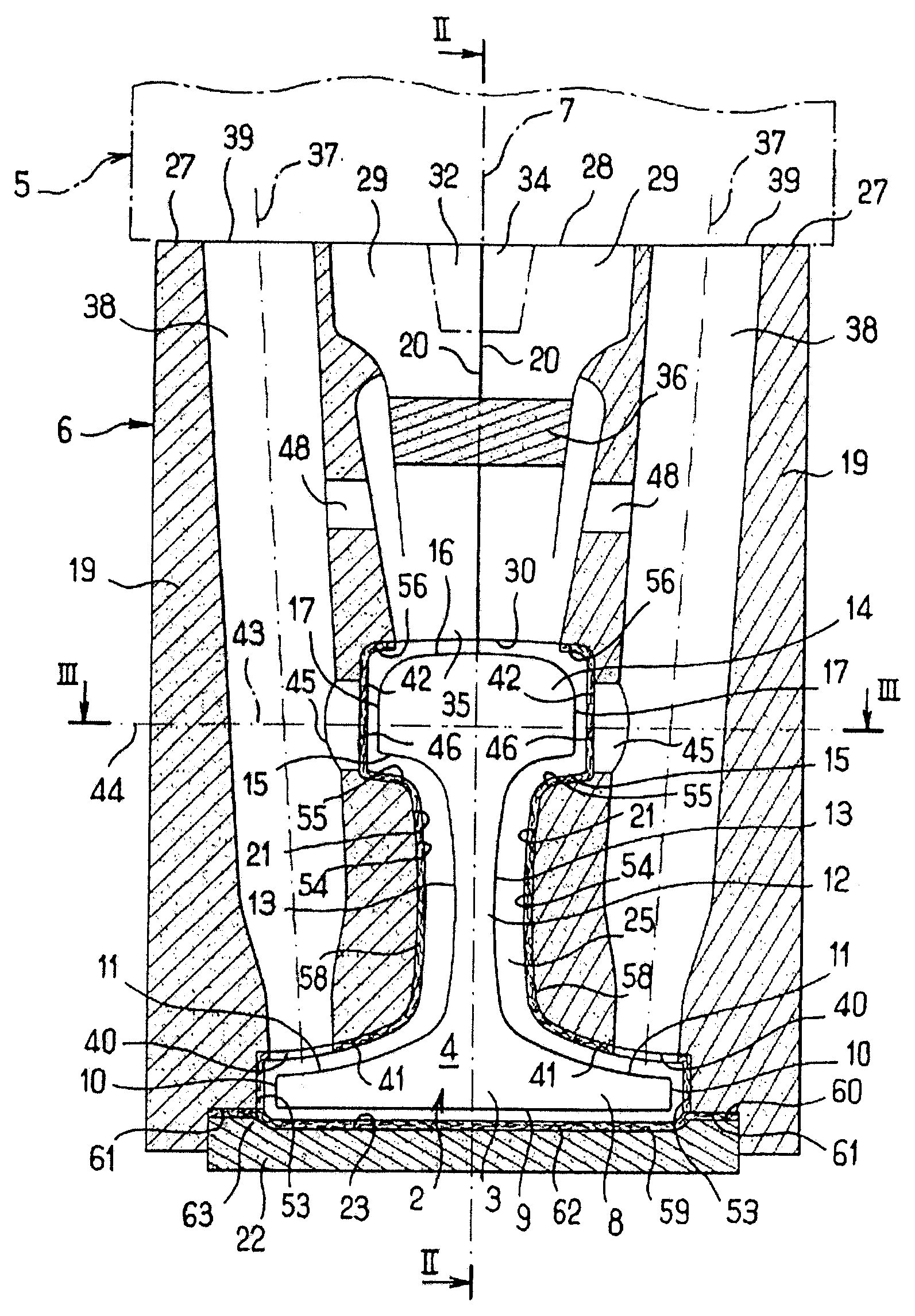

Фиг.1 демонстрирует вид формы, в соответствии с которым литейная форма содержит три части, согласно с выбранным на данный момент способом изготовления, вытекший непосредственно из способа изготовления формы предыдущего вида. Форма представлена в собранном виде вокруг двух торцов железнодорожных рельсов, предназначенных для сварки, в симметричном поперечном сечении между двумя торцами рельсов, что обозначено I-I на чертеже 3.

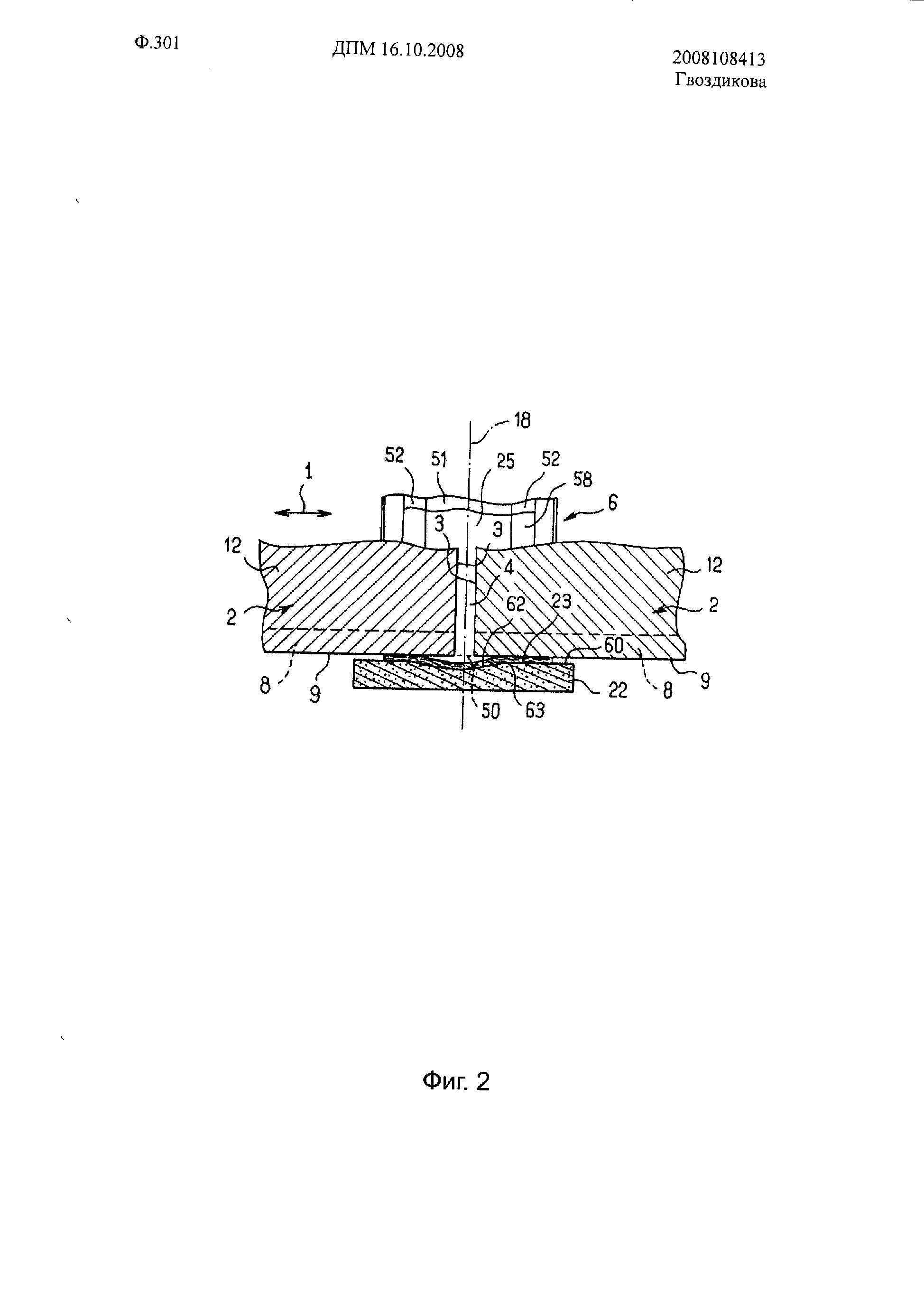

Фиг.2 показывает частичный вид, со стороны внутренней части шейки и со стороны подошвы рельсов, в продольном симметричном разрезе, общем для двух рельсов, и обозначенном II-II на фиг.1.

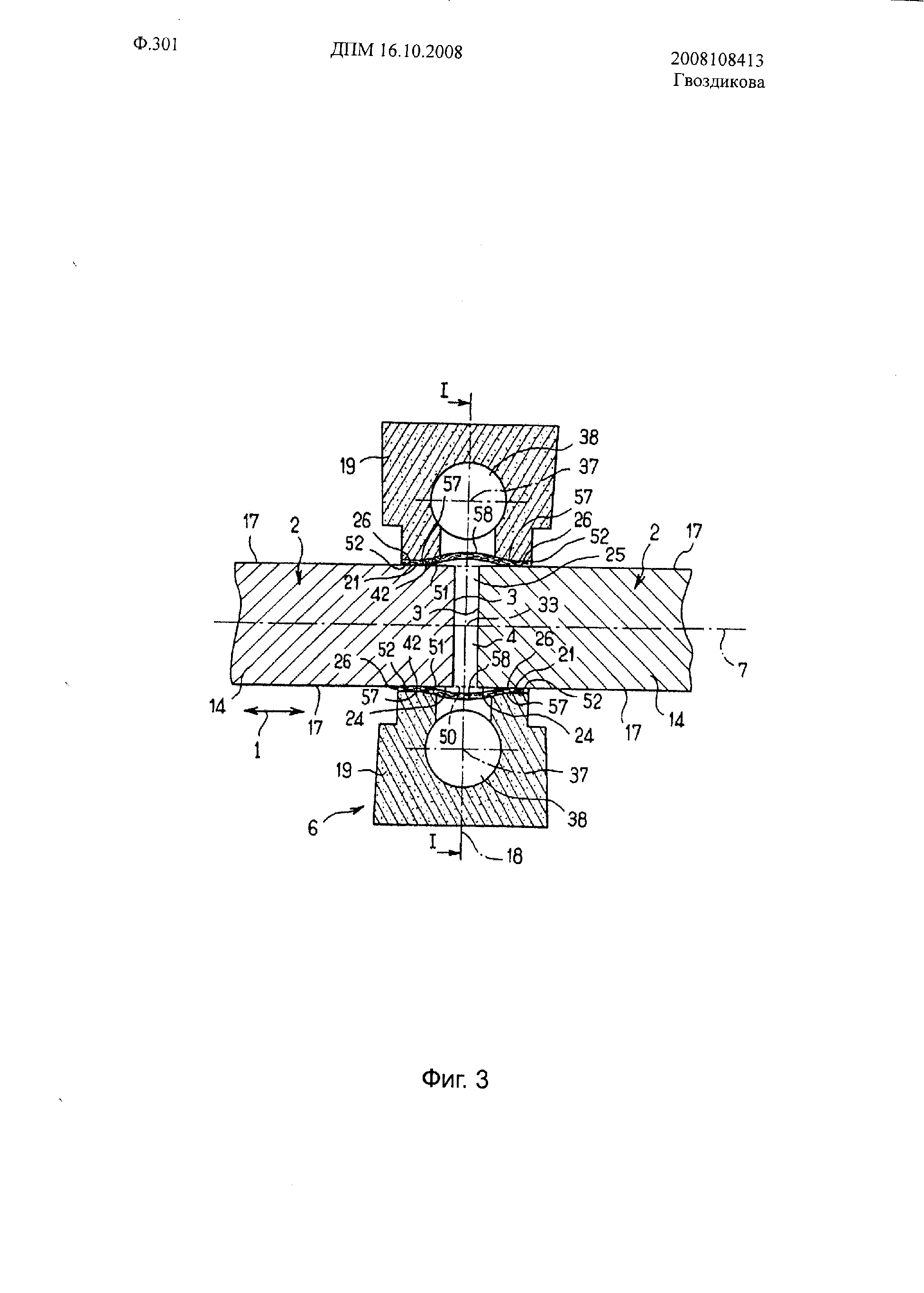

Фиг.3 демонстрирует вид продольной плоскости в разрезе, обозначенный III-III на Фиг.1, и перпендикулярный одновременно двум вышеупомянутым плоскостям, в средней части головки рельсов.

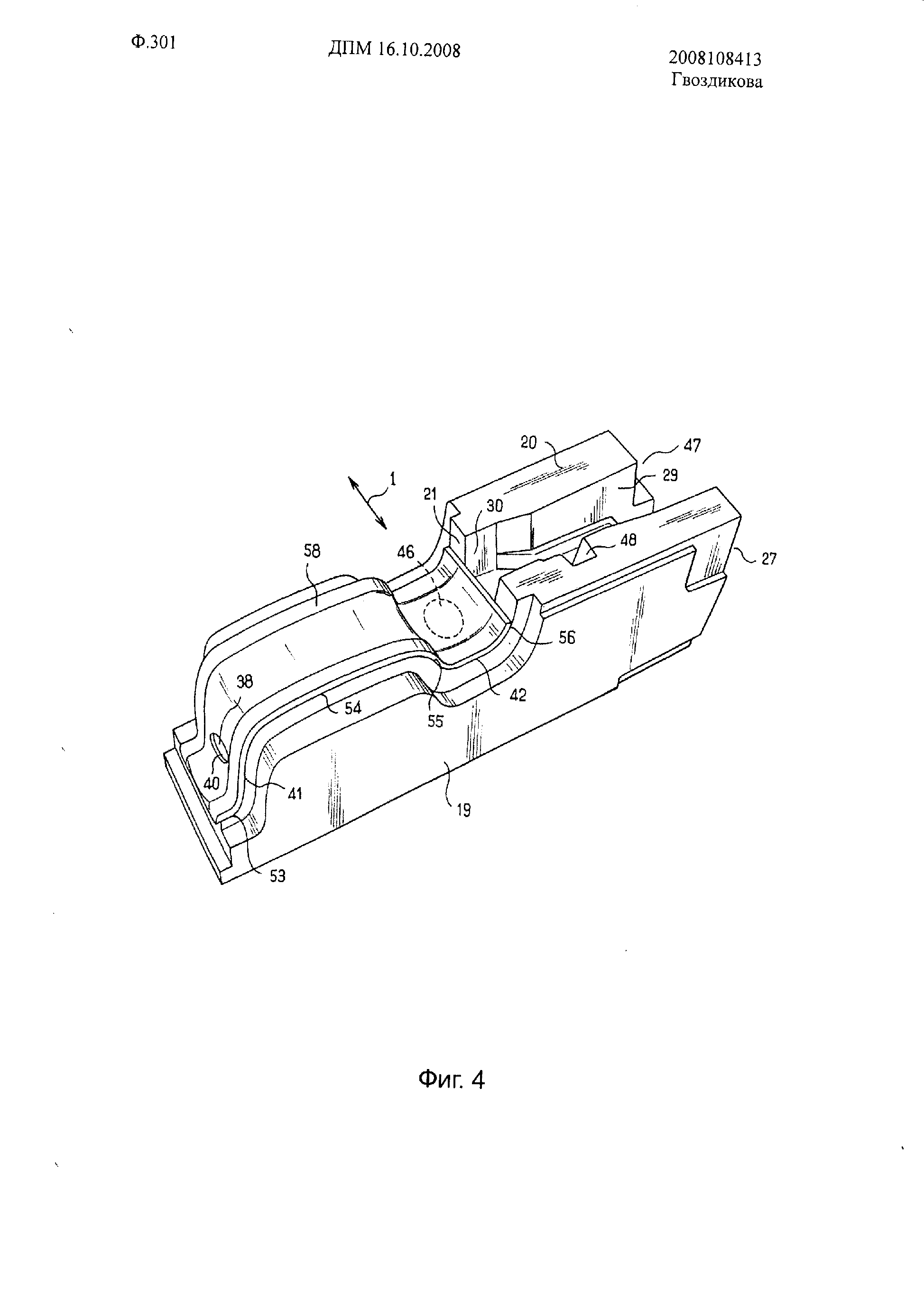

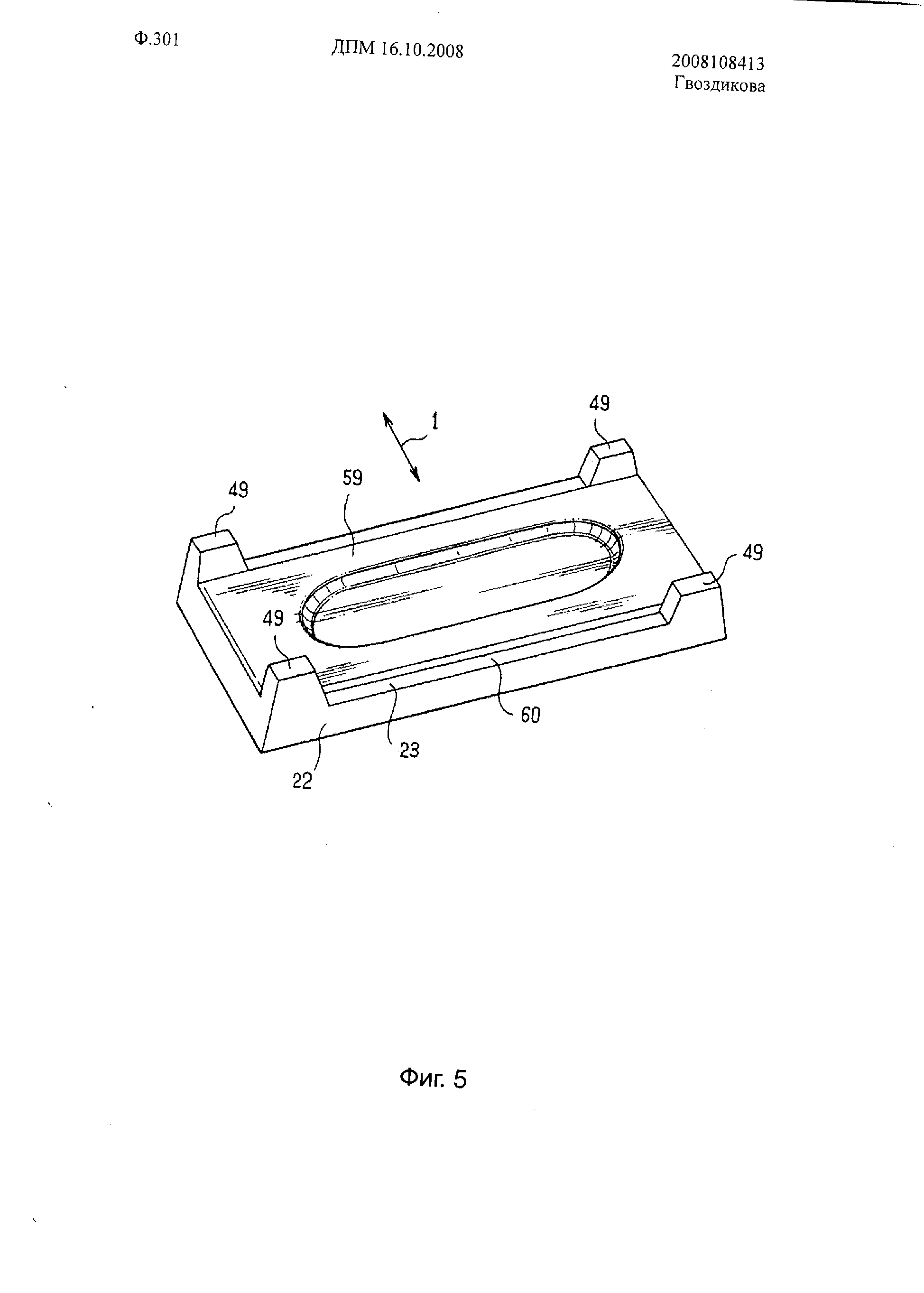

Фиг.4 и 5 показывают вид в перспективе одной из двух деталей, приблизительно идентичных, представляющих собой разъемные внешние

части формы, и третьей части формы, или донной части.

За опорную продольную линию принимают направление 1, в котором рельсы 2 стыкуются посредством сварки. Они представляют торцы рельсов 3, предназначенных для сварки в непосредственной близости, состыкованных для этой цели, которые образуют постоянный зазор 4 определенной величины, который должен быть залит густым термитом, расплавленным алюминотермической реакцией внутри тигля 5, вид которого не имеет значения для настоящей полезной модели, но может быть, например, типа, выпускаемого в продажу компанией Демандересс под названием «тигель одноразовый», предназначенный для одноразового использования и устанавливаемый непосредственно на литейную форму 6, согласно изобретению, подходящим для нее способом, описанным в европейском патенте N 0407240.

В способе изготовления, который был проиллюстрирован и теперь будет описан, форма 6 адаптирована к сварке рельсов типа Виньоль, симметричных в продольном сечении 7, совпадающем с сечением II-II, по меньшей мере, у торцов рельсов, но точно определено, что в соответствии с заявленной моделью, ее можно будет применять для рельсов других типов, например, для рельсов с широким желобком, устанавливаемых на шоссе, и специалист без труда внесет изменения в конструкцию формы, которая будет описана для ее применения при сварке других типов рельсов.

Вспомним, что рельс Виньоль содержит три продольные части, взаимно симметричные по отношению к плоскости 7, и изготавливается цельным, из расчета:

- Плоская подошва основного направления 8, перпендикулярная плоскости 7, ограниченная нижней плоской поверхностью, или нижней частью 9, которая перпендикулярна плоскости 7 между двумя ребрами 10, параллельными плоскости 7 и взаимно симметричными по отношению к ней, и двумя верхними полуповерхностями, или верхними вогнутыми частями 11, взаимно симметричными относительно плоскости 7 и примыкающими к нижней части 9 подошвы соответствующим ребром 10,

- Плоская шейка 12, расположенная на плоскости 7 над подошвой 8 и ограниченная с обеих сторон плоскостью 7 соответственно боковыми плоскими поверхностями 13, параллельными плоскости 7 и взаимно симметричными по отношению к ней; каждая из этих поверхностей 13 примыкает к низу верхней полуповерхностью, или соответствующей верхней частью 11 подошвы 8, и

- Головка 14 прямоугольной части протянута перпендикулярно плоскости 7 и определена двумя внутренними полуповерхностями, или вогнутыми нижними частями 15, взаимно симметричными плоскости 7, по отношению к каждой из которых, одна соответствующая боковая сторона 13 шейки 12 примыкает к верху верхней поверхностью, или верхней плоской частью 16, слегка выпуклой, перпендикулярной плоскости 7 и образующей поверхность качения для железнодорожного

транспорта, и двумя плоскими ребрами 17, параллельными плоскости 7 и взаимно симметричными по отношению к ней. Каждое из этих ребер 17 примыкающих к поверхности 16, соответствует внутренним полуповерхностям, или нижним частям 15.

Понятия нижних частей и верхних частей употребляются здесь исходя из рабочего положения рельсов 2, в котором плоскость 7 представляет собой вертикальное направление и определяет направление в котором осуществляется сварка.

Подробное описание поперечного разреза подобного рельса 2 хорошо известно специалисту само по себе и не описывается более детально.

В целях сваривания, также известным способом, торцы 3 двух рельсов 2 выравниваются, например, обрезной пилой, для придания им плоской поверхности и их перпендикулярности плоскости 7, стыкуются друг напротив друга симметрично по отношению к поперечной плоскости 18, пересекающейся с видом I-I, предусмотрев вышеупомянутый зазор 4, в который заливается жидкий термит из тигля 5; метал выдерживают до затвердевания и образования сварного шва.

Форма 6, известным способом, предназначена для удержания текущего при этом расплавленного металла и его кристаллизации особым способом по мере затвердевания.

Также известным способом, данная форма состоит, как в проиллюстрированном примере, из трех основных частей, т.е. из двух деталей, или наружных полуформ 19, по меньшей мере, приблизительно идентичных, соответственно симметричных по отношению к плоскости 18 и взаимно симметричных по отношению к плоскости 7, по всей длине которой они прилегают друг к другу плоской поверхностью 20 над головкой 14 рельсов 2 и соответствующим местом зазора 14, когда каждая из них образует снизу от данной поверхности 20, по отношению к плоскости 7, соответствующую прилегающую поверхность 21, путем, который будет описан ниже, чтобы покрывать каждый рельс около торцов 3 и зазора 4 в зонах, соответствующих поверхностям, полуповерхностям или ребрам 16, 17, 15, 13, 11, 10, т.е. всем участкам до уровня нижней поверхности 9, с обеих сторон плоскости 7 соответственно, по отношению к которой, поверхности 21 являются взаимно симметричными.

Против данной нижней части 9, две детали, или наружные полуформы 19 дополнены третьей или донной частью 22, имеющей, в основном, форму пластины, перпендикулярной плоскости 7 и ограниченной вверху верхней прилегающей поверхностью 23, способом, который будет более детально описан ниже, проходя вдоль нижней части 9 подошвы 8, вблизи двух торцов, так же, как и в соответствующей зоне зазора 4, примыкая, в направлении от плоскости 7, к внутреннему краю каждой из двух поверхностей 21, чтобы установить границы с ними вокруг зазора и соответствующей зоны 24 каждого рельса 2, непосредственно прилегающей к его торцу 3. Рабочая полость формы герметично закрыта жидким термитом, в исключительных случаях, которые будут описаны

позднее, сплошными опорными поверхностями 21 и 23 напротив рельсов при условиях, которые будут описаны ниже, в соответствующей зоне 26 данных рельсов 2, расположенной вдоль края, смежного с торцом 3, сообщающейся с зоной вышеупомянутой зоной 24, находящейся внутри рабочей полости литейной формы.

Каждая из деталей 19 и 22, впрочем, имеют форму, не имеющую значения для настоящего изобретения, вписываясь в прямоугольный параллелепипед соответствующий, но определяющийся преимущественно соответствующей плоской наружной поверхностью 27 каждой детали, или верхним полуформам 19, перпендикулярным плоскости 18 или перпендикулярным плоскости 7 наружной поверхностью 28 формы 6, предназначенной для непосредственной установки тигля 5, в соответствии с технической инструкцией вышеупомянутого европейского патента компании Демандересс. Для этого, как описано в данном европейском патенте, к которому преимущественно обращаются, две поверхности 27 образуют между ними двугранный угол со значением меньше 180° в целях самоцентрирования тигля 5. Эти условия сами собой разумеются и, поэтому не будут описываться более детально.

Известным образом, каждая из этих верхних полуформ 19 литейной формы 6 является полой на поверхностях 20 и 27, так же, как и в зоне 30 поверхности 21, соответствуя верхней поверхности, или верхней части 16 головки 14 рельсов 2 и зоне зазора 4, в соответствующей половине 29 канала протекания сварного металла 32 из тигля 5 в рабочую полость литейной формы 25. Каждая из половин 29, будучи симметричной относительно плоскости 18 и каждая из данных половин 29 взаимно симметрична плоскости 7; канал 32 определяет общую симметричность по отношению к оси 33, образованной пересечением данных плоскостей 18 и 7, и выходит таким образом следуя оси 33, одной стороной вверх на наружную поверхность, а другой - вниз в зону 30 поверхностей 21, соответственно верхним устьем 34 и нижним 35, по обе стороны оси 33.

Структура канала 32 остается идентичной для литейной формы 6 согласно изобретению структуре формы предыдущего типа и, поэтому не описывается более детально. Благоприятным образом, также известным, половины 29 канала 32 сообщены для приема и передвижения в средней части между устьями 34 и 35 дополнительной детали или пробки 36, изготовленной как и детали 19 и 22 из огнестойкого материала, например, из формованного песка, для образования в канале 32 перегородки для избежания непосредственного стока сварного металла по направлению оси 33 до рабочей полости формы 25. Было определено, что другая конструкция также может быть выбрана, не выходя за рамки настоящего изобретения.

Также, известным образом, каждая из частей или верхних полуформ 19 является полой напротив плоскости 7 напротив соответствующей половины 29 канала 32 по направлению соответствующей оси 37, расположенной на плоскости 18, но приближаясь к плоскости 7 внизу,

соответствующего полого патрубка 38, который выходит с одной стороны вверх верхним устьем 39 на соответствующем верхнем участке 27, а с другой стороны вниз нижним устьем 40 в зоне 41 соответствующей поверхности 21, расположенной напротив верхней полуповерхности или соответствующей верхней части 11 подошвы 8. Кроме того, согласно выбранному способу изготовления, каждый из патрубков 38, выходит в среднюю часть между уровнями его верхнего устья 39 и нижнего 40 в зоне 42 соответствующей поверхности 21, находящейся напротив ребра 17 головки 14. Для этого, по направлению оси 43, перпендикулярной плоскости 7 и находящейся на плоскости 44, перпендикулярной плоскостям 7 и 18, пересекающейся с сечением III-III, между каждым патрубком и зоной 42 поверхности 21 той же самой детали, или верхней полуформы 19 предусмотрен соответствующий полый переход 45, выходящий в зону 42 соответствующего устья 46, или бокового устья.

Данная конструкция хорошо знакома специалисту и, поэтому не описывается более детально. В целом, верхние полуформы 19 и нижняя часть 22 литейной формы 6 согласно изобретению может также содержать изменения конструкции, не имеющие значения для настоящего изобретения, такие, как прорези 47, предусмотренные на наружной поверхности 27 для удаления шлака, образовавшегося в результате алюминотермической реакции при плавке термита, проходы 48 для циркуляции сварного металла между каждым патрубком 38 и соответствующей половиной 29 канала 32 в средней части между пробкой 36 и нижним устьем 35 канала 32 в каждой из верхних частей 19, или, также, выступов 49 на поверхности 23 донной части 22 для облегчения процесса установки трех разъемных частей 19 и 22, крепящихся в пазах вокруг верхних полуформ 19 с обеих сторон соответственно по направлению от плоскости 18.

Поверхности 21 и 23, которые определяют рабочую полость литейной формы 25 могут сохранять свою конструкцию, в соответствии с которой в любом поперечном сечении, например, в разрезе I-I, они представляют собой дополнительный контур поверхностей, полуповерхностей и ребер, соответственно одному из рельсов 2, пропорционально увеличенный размер которого может варьироваться в зависимости от данных поверхностей, полуповерхностей или ребер, с одной стороны, варьируясь в продольном направлении, становясь более мелким сравнительно с зонами 26 рельсов 2 между этими зонами, а именно с сравнении с зонами 24 и геометрическим удлинением 50 контура рельсов вокруг зазора 4, с другой стороны.

Таким образом, что касается верхних полуповерхностей 19 литейной формы 6, и как это становится понятным из Фиг.3, поверхность 21 представляет собой вогнутый участок, положение которого определено частью вогнутой поверхности 51, демонстрируя, например, дугообразный контур в сравнении с зонами 24 рельсов 2 и их геометрическим удлинением 50 в зоне 42. Таким же он является и в других зонах

поверхности 21, а именно: в вышеупомянутой зоне 41 верхней полуповерхности, или верхней части 11 подошвы 8 рельса, в зоне 53 напротив ребра 10, в зоне 54 напротив боковой поверхности 13 шейки 12, в зоне 55 напротив нижней полуповерхности, или нижней части 15 головки 14 и в зоне 56 краевой части ребра 17, верхней поверхности, или верхней части 16 головки 14, граничащей с нижним устьем 35 канала 32 по направлению от плоскости 7.

Участок поверхности 51 симметричный по отношению к плоскости 18 и в направлении от нее, примыкает соответствующим выступом 57 под углом, который может варьироваться в зависимости от зоны, к двум другим зонам 52 поверхности, каждая из которых образует опорную поверхность 21 напротив зоны 26 соответствующего рельса 2. На этом участке зоны 52 являются прямолинейными и коллинеарными, а зона 51 образует между ними более или менее заметную впадину согласно зонам поверхностей 21.

Понятным образом, участки поверхности 52 целиком опираются на зону 26 рельса 2 не прямо, но посредством огнестойкого покрытия 58, поддающегося сжатию для лучшего прилегания к соответствующей зоне 26 и обеспечения герметичности по контуру рабочей полости 25 при отекании жидкого термита.

В соответствии с заявляемым решением данное уплотняющее герметизирующее покрытие 58 не ограничивается участками поверхности 52, но пролегает сплошь по обе стороны, проходя между ними вдоль соответствующего участка поверхности 51 и определяет таким образом местонахождение литейной формы 25 напротив зон 24 рельсов 2 и сварного зазора 4 между ними, в разных зонах каждой из поверхностей 21.

Таким же образом, верхняя поверхность 23 донной части 22, как это в частности показывают чертежи 2 и 5, практически целиком имеет уплотняющее герметизирующее покрытие 59, между выступами 49, полностью идентичное покрытию 58.

Если говорить более точно, поверхность 23 является периферическим участком плоской поверхности 60, которая опирается с одной стороны на плоский выступ 61, перпендикулярный по отношению к плоскостям 7 и 18 перевернутый вниз, имеющийся на каждой из верхних полуповерхностей и сопрягающийся с плоскостью 7 в зоне 53 соответствующей поверхности 21, и, с другой стороны - на нижнюю поверхность 9 подошвы 8 двух рельсов 2 в соответствующей зоне 26.

Эта плоская периферическая часть 60 охватывает все зоны участка поверхности 62 поверхности 23, участок 62 которой - вогнутый и примыкает к участку поверхности 60 при помощи сплошного периферического выступа 63. Участок поверхности 62 находится напротив нижней поверхности 9 подошвы 8 рельсов 2 в зонах 24 и сварного зазора 4 в его нижней части.

Уплотняющее герметизирующее покрытие 59 тянется сплошь по всему участку поверхности 62 внутри периферической части 60 для ограничения рабочей полости литейной формы 25 под подошвой 8 рельсов 2 и сварным

зазором 4 между торцами 3, по участку поверхности 60, вокруг участка 62 для придания герметичности нижней части 9 рельсов 2 в зонах 26, так же, как и покрытию 58 в зоне 53 каждой поверхности 21, уплотняющее герметизирующее покрытие 59 при этом протянуто преимущественно до периферической части 60 поверхности 23 и каждого из выступов 61.

Рабочая полость 25 также герметично закрыта и полностью ограничена покрытиями 58 и 59, за исключением, преимущественно, покрытия 58 поверхности 21 каждой из верхних полуповерхностей 19 литейной формы 6, которое прерывается напротив нижнего устья 40 соответствующего патрубка 38 в зоне 41 поверхности 21, так же, как и напротив нижнего устья 35 канала 32. В данном методе, напротив, это уплотняющее герметизирующее покрытие 58 протянуто сплошь напротив бокового устья 46 данного патрубка 38 и изготовлено из огнестойкого материала с определенной температурой плавления, средней между первой измеренной температурой, например, порядка 1000°, при которой осуществляется предварительный нагрев рабочей полости 25, уже известным способом, до расплавления сварного металла, и второй измеренной температурой, которая выше, чем первая, например, порядка 2000°, при которой жидкий термит достигает рабочей полости 25. Таким образом, исследования принесли хорошие результаты при применении в качестве покрытий 58 и 59 войлока с огнестойкими волокнами на огнестойкой связке, типа, выпускаемого в продажу компанией UNIFRAX под названием UNIFRAX® 1260 С, процентное содержание двуокиси кремния которого - порядка 70-80% в весовом отношении, процентное содержание окиси магния - порядка 18-27% в весовом отношении, приклеенного по всей площади на поверхностях 21 верхних полуформ 19 литейной формы 6 и по верхней поверхности 23 донной части 22, при помощи клея, выпускаемого данной компанией, под названием FIXWOOL FX, но также было решено, что и другие продукты могут использоваться в рамках данного изобретения.

О преимуществах выбора температуры плавления композитного материала покрытий 58 и 59 говорилось во вступлении, будучи определено, что данный выбор также относится и к применяемому клею для их скрепления с различными деталями 19 и 23.

Особый выбор указанных материалов, впрочем, несет дополнительное преимущество, позволяя добиться не только способности покрытий 58 и 59 к сжатию, но и возможности придания им формы путем соскабливания, например используя для этого трение, направленное на отрезок рельсов 2, для выравнивания торцов 3, или напильник для лучшей подгонки структуры покрытий 58 и 59 на уровне участков поверхностей 52 и 60, точнее, в зонах 26 рельсов 2, во время подготовки к сварке на месте, чтобы обеспечить герметичность соединения, насколько это возможно.

Обмазка, служащая для обычной предосторожности, находит в этом еще больше преимуществ, что позволяет избежать местного загрязнения рельсов 2 подтеками, помимо самой сварки.

Разумеется, те же преимущества обнаруживаются при сварке рельсов

профиля, отличного от Виньоль, который был проиллюстрирован, и в случае использования литейных форм конструкции, отличной от конструкции из трех деталей, которая была описана. Специалист сможет адаптировать отдельный случай к конструкции, которая была описана, без проблем и в рамках заявлено решения.

Реферат

Полезная модель относится к литейным формам для алюминотермитной сварки железнодорожных рельсов. Огнеупорное уплотнительное покрытие (58) используемое для герметизации полости сварки (25) против просачивания расплавленного металла наносится на участки поверхности деталей, которые определяют положение рабочей полости и двух опорных поверхностей соответственно.

Формула

Комментарии