Способ соединения металлов на основе алюминия - RU2549783C2

Код документа: RU2549783C2

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к способу соединения металлических материалов на основе алюминия с присутствующей на их поверхности устойчивой оксидной пленкой и, в частности, относится к низкозатратному способу соединения, позволяющему соединять металлы в воздухе при низкой температуре и минимизирующему термическое влияние на основные материалы и на периферию или окружение, и дополнительно относится к соединенным или связанным деталям, полученным таким способом соединения. В настоящем изобретении «металл на основе алюминия» относится к чистому алюминию или алюминиевому сплаву, содержащему по меньшей мере Al.

Уровень техники

[0002] На поверхности материала, выполненного из чистого алюминия или алюминиевого сплава (собирательно далее называемых "металлом на основе алюминия"), образуется плотная и устойчивая оксидная пленка, и поскольку ее присутствие является препятствием, соединение таких металлов на основе алюминия является затруднительным в металлургическом процессе.

[0003] Например, в патентном документе 1 описывается, что при соединении алюминиевых материалов или соединении алюминия и глинозема посредством прокладывания между соединяемыми поверхностями материала прокладки, содержащего элемент, вызывающий эвтектическую реакцию с основным материалом, после контактирования в кислородной атмосфере и нагрева до диапазона температур, в котором эта эвтектическая реакция может происходить, в зазорах контактной поверхности между основным компонентом и контактной поверхностью присутствуют фаза расплава вследствие эвтектической реакции и фаза оксидной пленки вследствие реакции между компонентом в фазе расплава и кислородом (см. п.1 формулы). Следовательно, оксидная пленка на поверхности основного материала разрушается и вместе с оксидом, образовавшимся по реакции кислорода и компонента расплава, смешивается в фазе расплава (см. центральную часть, левый столбец на странице 3).

[0004] Кроме того, также известна технология соединения металлов на основе алюминия - пайка с использованием твердого припоя, выполненного из сплава Al-Si. В этом случае, однако, оксидная пленка будет удаляться с помощью флюса, например, из фторида.

Документы уровня техники

[0005] Патентный документ 1: Японская патентная публикация заявки №JP 3-66072

Сущность изобретения

Задачи, решаемые изобретением

[0006] Однако в вышеупомянутом патентном документе 1 используется материал прокладки из меди, серебра, кремния, алюминий-серебряного заэвтектического сплава, алюминий-медного заэвтектического сплава, алюминий-кремниевого заэвтектического сплава (см. п.3 формулы). Следовательно, поскольку температура эвтектики между этими материалами прокладки и алюминием превышает 500°C (например, соответственно 548°C в системе Al-Cu, 577°C в системе Al-Si), температура перехода является высокой, а особенно при термоупрочняемом сплаве типа системы 6000 даже превышает температуру термообработки на твердый раствор, возникает проблема того, что основной материал размягчается и таким образом понижается прочность. Дополнительно, поскольку соединение выполняют в кислородной атмосфере, требуется специальная камера, что ведет к проблеме увеличения стоимости оборудования.

[0007] Настоящее изобретение было создано, принимая во внимание вышеупомянутые проблемы при соединении металлических материалов на основе алюминия, с целью предоставить способ соединения с низкой стоимостью в атмосфере без использования флюсов тех материалов, толщина которых даже меньше 1 мм, при низкой температуре, низком давлении и низком искажении, при минимизировании воздействия на основной материал и окружение. Кроме того, еще одной целью настоящего изобретения является обеспечение соединения различных компонентов, к которым применяется вышеописанный способ соединения.

Механизм решения задачи

[0008] Чтобы достичь вышеупомянутой цели, в результате интенсивных исследований авторы настоящего изобретения обнаружили, что вышеуказанная проблема может быть решена, и, таким образом, реализовали настоящее изобретение посредством прокладывания между соединяемыми материалами материала прокладки, содержащего цинк в качестве элемента, вызывающего протекание эвтектической реакции с алюминием основы.

[0009] В частности, настоящее изобретение было создано на основе обнаруженных фактов, описанных выше. В способе соединения согласно настоящему изобретению между обоими материалами из металла на основе алюминия прокладывают материал прокладки, который содержит элемент Zn (цинк), способный вызывать эвтектическую реакцию. В то время как оба материала прижимают друг к другу, выполняют нагрев до температуры, которая приводит к эвтектической реакции, получая расплав путем эвтектической реакции с Al в основном материале на границе раздела обоих материалов, и связывают оба материала посредством вытеснения (выброса) с границы раздела обоих материалов пленки оксида Al вместе с расплавом.

[0010] Дополнительно, детали согласно настоящему изобретению характеризуются вышеупомянутым способом получения, в котором оба материала, выполненные из металла на основе алюминия, связаны непосредственно или через смесь компонента, происходящего из материала прокладки.

Эффекты изобретения

[0011] Поскольку согласно настоящему изобретению между двумя металлическими материалами на основе алюминия прокладывают материал прокладки, содержащий Zn, по меньшей мере, вследствие операций приложения давления и нагрева между основными материалами на основе Al имеет место эвтектический расплав с низкой температурой плавления, и, не полагаясь на использование флюса в воздухе, соединение удается получить при низкой температуре, низком подводе тепла, низком искажении и низкой стоимости. Следовательно, возможно предотвратить деформацию соединяемых элементов и уменьшение прочности с дополнительной минимизацией тепловых воздействий на окружающие элементы.

Краткое описание чертежей

[0012] Фиг.1(а)-(е) является рисунком, схематически показывающим этапы процесса соединения посредством способа соединения по настоящему изобретению.

Фиг.2 - это схематический рисунок, показывающий конструкцию блока головки двигателя с раздельной отливкой в качестве примера деталей, соединенных способом соединения согласно настоящему изобретению.

Фиг.3 - это схематический рисунок, показывающий конструкцию сепаратора для топливного элемента в качестве другого примера компонентов, которые соединены или связаны способом соединения согласно настоящему изобретению.

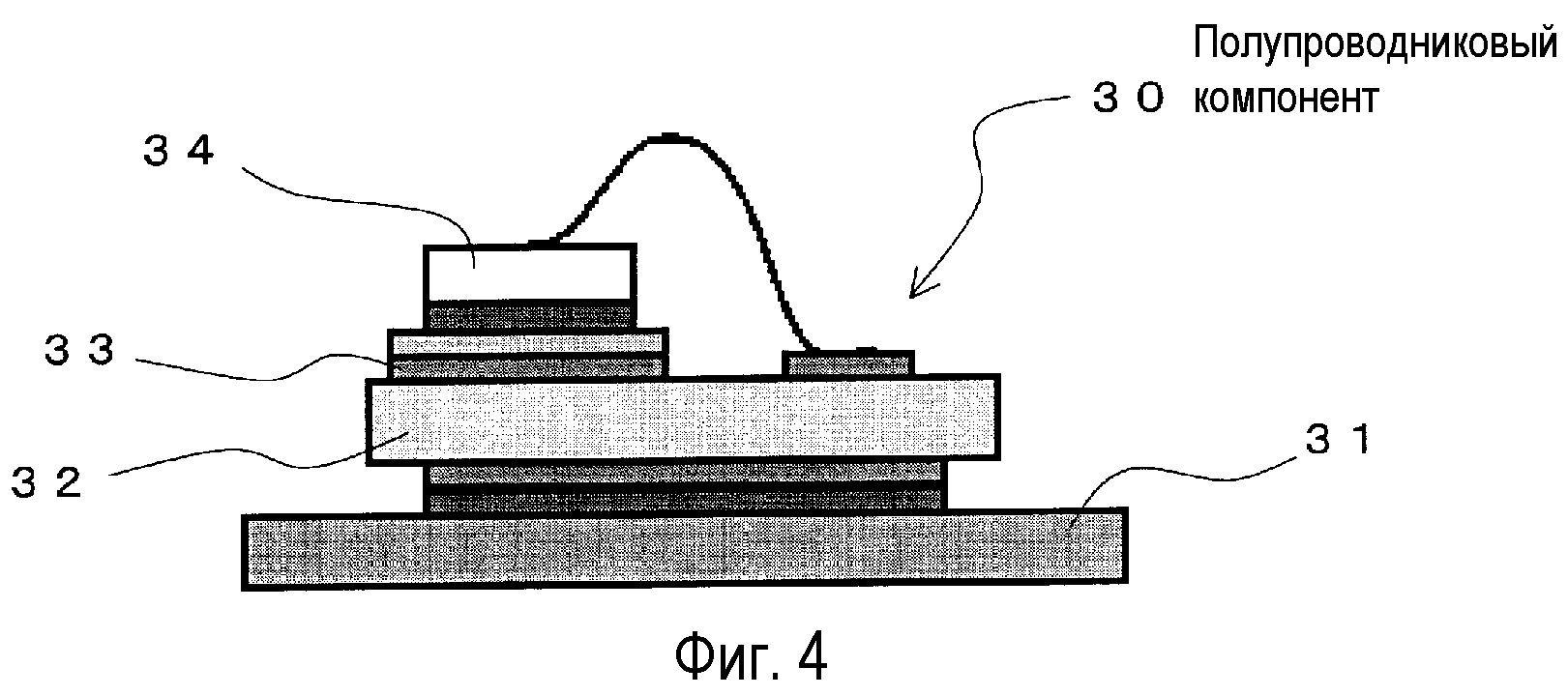

Фиг.4 - это схематический вид, показывающий структуру монтажа полупроводникового кристалла в качестве другого примера компонентов, которые соединены или связаны способом соединения согласно настоящему изобретению.

Фиг.5 - это схематический рисунок, иллюстрирующий прием выполнения соединения или связывания круглых стержней встык в варианте осуществления настоящего изобретения.

Фиг.6 - это схематический рисунок, показывающий прием выполнения нахлесточных соединений или связей листовых материалов в варианте осуществления согласно настоящему изобретению.

Варианты осуществления изобретения

[0013] Далее в подробностях и с особенностями приводится описание способа соединения металлов на основе алюминия согласно настоящему изобретению со ссылкой на связанную конструкцию, полученную этим способом. Следует отметить, что, если не указано иное,"%" предназначен означать здесь процентное содержание по весу.

[0014] Как описано выше, при соединении двух материалов, выполненных из металла на основе алюминия, в способе соединения металлов на основе алюминия согласно настоящему изобретению сначала между обоими материалами прокладывают материал прокладки, включающий в себя Zn в качестве элемента, предназначенного для получения эвтектической реакции с Al. Затем, при осуществлении соединения, оба материала прижимают друг к другу и нагревают до температуры эвтектической реакции и таким образом получают расплав на границе раздела обоих материалов вследствие эвтектической реакции между алюминием (Al) в основном материале и упомянутым по меньшей мере цинком (Zn), содержащимся в материале прокладки. Затем оксидная пленка на поверхности основного материала будет выброшена с получающимся в результате расплавом для соединения обоих материалов.

[0015] При этом, по сравнению с эвтектической температурой Cu (меди), Si (кремния), Ag (серебра) и т.п., эвтектическая температура сплава, содержащего Zn и Al, значительно ниже (382°C для основы Al-Zn, 330°C для Al-Zn-Mg), так оба материала можно связать друг с другом посредством удаления мешающей соединению оксидной пленки со связанных поверхностей при низких температурах, не вызывая деформации или размягчения основного материала.

[0016] Расплав вследствие эвтектической реакции появляется тогда, когда состав области взаимной диффузии, полученной за счет взаимной диффузии между множеством металлов, достигает эвтектического состава и когда температура эвтектической выдержки равна или больше, чем эвтектическая температура. Жидкая фаза образуется по эвтектической реакции. Например, в случае Al-Zn-го сплава точка плавления Al равна 933 К (660°C), в то время как точка плавления Zn равна 692,5 К (419°C) соответственно, а эвтектический металл из этих материалов плавится при более низкой температуре, чем соответствующие точки плавления, а именно, 655 К (382°C). Следовательно, когда оба металла приводят в контакт с чистыми поверхностями обоих металлов и выдерживают при нагреве выше 655 К, происходит реакция (эвтектическая реакция) с эвтектическим составом Al-95% Zn, но явление эвтектической реакции постоянно изменяется вне зависимости от компонентов сплава и изменений в составе прокладки или ее материала, управляется только, увеличивая или уменьшая величину эвтектической реакции.

[0017] С другой стороны, хотя на поверхности металлического материала на основе алюминия присутствует сплошная оксидная пленка, она будет физически разрушена пластичной деформацией за счет давления во время процесса соединения алюминиевого материала. В частности, поскольку за счет трения между микроскопическими выпуклостями в поверхностях материала под давлением между основой Al и материалом прокладки, вследствие локального разрушения части оксидной пленки, происходит некоторое эвтектическое плавление от участка соприкосновения между основным материалом Al и материалом прокладки по границе между Al и компонентом материала прокладки. Таким образом, вследствие образования жидкой фазы оксидная пленка поблизости разрушается и повреждается, и эвтектическое плавление будет продвигаться, распространяясь по всей поверхности, так что достигается соединение двух материалов.

[0018] Поскольку эвтектический состав достигается спонтанно посредством взаимной диффузии, управление составом не требуется. Существенным условием является то, что между основным материалом Al и металлом материала прокладки вызывается эвтектическая реакция низкой точки плавления.

[0019] Фиг.1(а)-(е) являются схематическим рисунком, показывающим процесс соединения между металлическими материалами на основе алюминия согласно способу по настоящему изобретению. Сначала, как показано на Фиг.1(а), между материалами 1, 1, выполненными из металла на основе алюминия, такого как алюминиевый сплав, например, прокладывают и накладывают прокладочный материал 2, содержащий по меньшей мере Zn, состоящий из цинковой фольги, например. Отметим, что на поверхности обоих материалов 1, 1 образована оксидная пленка 1a, 1a, главным образом состоящая из Al2O3.

[0020] Затем, как показано на Фиг.1(b), оба материала 1, 1 сдавливаются и прилипают друг к другу через прокладочный материал 2, причем нагрев будет начинаться под давлением. Далее, вследствие давления в обоих материалах 1, 1 возникает деформация, и, как показано на Фиг.1(с), формируются щели С в оксидной пленке 1а на поверхности пластины. В этом состоянии, когда достигается диапазон эвтектической температуры, сначала Al в оксидной пленке 1а и Zn в прокладочном металле 2 вызывают эвтектическую реакцию, образуя фазу эвтектического плавления. Затем, как показано на Фиг.1(d), эта жидкая фаза проникает в основной материал через щели С, тем самым расширяя область эвтектического плавления, так что фрагменты разрушенной оксидной пленки 1а будут рассеяны в жидкой фазе.

[0021] Вследствие последующего сдавливания, как показано на Фиг.1(е), избыточный эвтектический расплав выбрасывается или выдавливается из соединения или границы раздела между двумя связанными материалами. Следовательно, оба материала 1, 1 соединяются друг с другом через слой происходящей из прокладочного материала смеси, состоящей из смеси 4, включающей в себя Zn или Zn-Al-ый сплав в этом примере. В этом случае, в зависимости от условий соединения, оба материала 1, 1 непосредственно соединяются или связываются с некоторыми зонами проложенного слоя 4 смеси и другими зонами непосредственного соединения. Диффузия Zn может наблюдаться поблизости от поверхности соединения материалов 1, 1 из алюминиевого сплава.

[0022] Дополнительно, выделения или выбросы 3 с границы раздела, включающие в себя эвтектический расплав и фрагменты оксидной пленки покрытия, могут быть вытеснены из соединения или со связанной поверхности и удалены из готового соединения в случае стыковой связи. С другой стороны, в случае нахлесточного или точечного соединения или связи, она будет выдавлена из участка соединения, таким образом формируя герметизирующий участок, оставаясь вокруг связанной или соединенной области, тем самым улучшая герметизацию соединения.

[0023] Отметим, что выше был описан тот эффект, что Al в оксидной пленке и металл прокладки сначала вызывают эвтектическую реакцию. Однако в зависимости от компонентов материала прокладки, точки плавления этих компонентов и темпа повышения температуры, наличие или отсутствие реакции с Al в оксидной пленке может не подтверждаться. Другими словами, в этих случаях может быть предусмотрено, что через щели в оксидной пленке материал прокладки в твердом состоянии или расплавленном состоянии приводится в контакт с Al в основном материале, вызывая возникновение эвтектической реакции.

[0024] Хотя способ соединения металлов на основе алюминия согласно настоящему изобретению может быть осуществлен в атмосфере инертного газа, затруднений не возникнет даже при операциях соединения в атмосфере. Конечно, способ может быть осуществлен в вакууме. Это требует не только вакуумного оборудования, но и может также вызвать повреждение контрольно-измерительного прибора или запорного клапана, поэтому с точки зрения затрат его может быть выгодно осуществлять в воздухе.

[0025] Относительно диапазона давления, используемого в способе соединения согласно настоящему изобретению, предпочтительно задавать диапазон между 5 МПа или более и 30 МПа или менее. В частности, когда давление составляет менее 5 МПа, может оказаться невозможно достаточным образом выбрасывать расплав эвтектической реакции или пленку оксида алюминия с границы раздела. С другой стороны, при давлении 30 МПа или более не может быть исключена вероятность деформации соединяемых материалов.

[0026] В способе соединения согласно настоящему изобретению в качестве механизма нагрева и поддержания участка соединения в вышеописанном температурном диапазоне может применяться резистивный нагрев, высокочастотный нагрев и их комбинация. Кроме того, что касается температуры соединения, если она является чрезмерно высокой, то жидкая фаза образуется в избытке вследствие разжижения основного материала. Слишком избыточная жидкая фаза остается на границе раздела, и это ведет к той тенденции, что достаточная прочность не может быть получена. В частности, предпочтительным является температурный диапазон между эвтектической температурой и вплоть до +100°C от эвтектической температуры.

[0027] Относительно темпа нагрева до вышепоясненной температуры соединения, когда он медленный, то поверхность может окисляться, что сопровождается снижением свойства выброса расплава, и, таким образом, это ведет к снижению прочности. Таким образом, более предпочтительна более высокая скорость. Такая тенденция существует, в частности, особенно в случае соединения в атмосфере. В частности, скорость в 3°C/секунду является предпочтительной, 10°C/секунду является более предпочтительной, а скорость 25°C/секунду или более еще более предпочтительна.

[0028] В способе соединения металлов на основе алюминия согласно настоящему изобретению описанный выше материал прокладки должен содержать по меньшей мере Zn. Более конкретно, предпочтителен такой металл, который содержит Zn, Zn и Al, Zn и Mg, Zn, Mg и Al, далее Zn, Cu, Al и Zn, Ag и Al в качестве основных компонентов. Отметим, что "основной компонент" указывает, что содержание вышеописанных металлов составляет 80% или более. Более конкретно, предполагается такой металл (чистый цинк или цинксодержащий сплав), содержащий Zn, Zn+Al, Zn+Mg+Al, Zn+Cu+Al, Zn+Ag+Al и т.п. на 80% или более.

[0029] Отметим, что желательно, чтобы точка плавления материала прокладки равнялась 500°C или менее. Когда точка плавления превышает эту температуру, температура стыка или соединения будет выше, а в случае термоупрочняемого алюминиевого сплава она превышает температуру термообработки на твердый раствор, тем самым возможно вызывая размягчение и деформацию материала.

[0030] Относительно формы вышеупомянутого материала прокладки и способов его прокладывания между обоими материалами, любая или обе соединяемые поверхности материалов могут быть предварительно покрыты им путем гальванизации или нанесения порошка, или же он прокладывается в форме фольги между обоими материалами. В этом случае, вследствие высокой степени свободы в выборе состава и формы (толщины) и т.п., желательно использовать материал прокладки наподобие фольги или в форме фольги.

[0031] При использовании материала прокладки в форме фольги, если толщина t слишком большая, выход снижается вследствие чрезмерной жидкой фазы, в то время как при слишком тонкой фольге не будет гарантировано достаточное удаление оксидной пленки вследствие недостаточной жидкой фазы. Кроме того, что касается шероховатости Ra соединяемой поверхности, то когда она слишком большая (слишком грубая), существует тенденция к тому, что жидкая фаза больше не заполняет пространство, созданное неровностями или вогнутостями/выпуклостями, так что удаление оксидной пленки будет затруднено. Наоборот, когда шероховатость слишком маленькая, жидкая фаза становится избыточной по отношению к неровностям и препятствует соприкосновению соединяемых поверхностей друг с другом, так что формирование щелей затруднено. Следовательно, может быть необходима регулировка в соответствии с шероховатостью соединяемых поверхностей.

[0032] В частности, предпочтительно задавать отношение шероховатости Ra поверхности обоих материалов к толщине t материала прокладки, Ra/t, в диапазоне от 0,00003 до 0,06. В этом случае диапазон Ra/t от 0,00005 до 0,05 более предпочтителен, а диапазон от 0,0001 до 0,05 даже более предпочтителен.

[0033] Отметим, что в случае способа нанесения гальванического покрытия и нанесения порошка желательно, чтобы толщина покрытия могла быть достаточной, чтобы заполнять шероховатость Ra соединяемой поверхности.

[0034] Дополнительно, соотношение покрытой материалом прокладки площади ко всей подлежащей связыванию площади, в зависимости от формы связываемого элемента, желательно должно составлять 30% или более. Когда площадь соединения меньше 30%, может оказаться невозможным выбрасывать оксидную пленку вследствие недостаточной жидкой фазы за счет эвтектического плавления.

[0035] В соединении или структуре соединения с помощью способа соединения металлов на основе алюминия согласно настоящему изобретению, другими словами, в структуре деталей, соединенных описанным выше способом соединения, который описан выше как процесс соединения, оба материала, выполненных из металла на основе алюминия, связываются непосредственно или связываются через смесь, содержащую компоненты, происходящие из материала прокладки. При этом, в окрестностях соединяемой поверхности обоих материалов наблюдается диффузия Zn, т.е. компонента детали-прокладки. Кроме того, в случае нахлесточного или точечного соединения или стыка или шва, компоненты, состоящие из оксидной пленки, выдавленной из участков соединения, или выбросы, полученные из эвтектического расплава, остаются между обоими материалами, образуя герметизирующий участок вокруг периферии участка соединения (на обоих сторонах шовного участка при соединении типа шва).

[0036] Фиг.2 - это схематический рисунок, показывающий конструкцию раздельно литого блока головки двигателя в качестве варианта осуществления в описанном выше способе соединения согласно настоящему изобретению. Показанный блок 10 головки двигателя состоит из четырех деталей 11-14, выполненных из отлитого под давлением алюминиевого сплава, такого как, например, сплав на основе Al-Si-Cu-Mg (AC4D).

[0037] Как показано на данной фигуре, эти четыре отдельных детали 11, 12, 13 и 14 наложены друг на друга с проложенным между соответствующими деталями прокладочным материалом F1-F3 толщиной 300 мкм. Прокладочные материалы F1-F3 выполнены из фольги чистого цинка, имеющей круглые отверстия, сформированные в положении, соответствующем каждому отверстию цилиндра. Кроме того, после прикрепления друг к другу в сжатом состоянии посредством специального зажимного приспособления, в печи высокочастотного индукционного нагрева, собранные детали будут нагреваться и выдерживаться в диапазоне температур между 382 и 482°C, например при 450°C, при которой происходит эвтектическая реакция Al и Zn, и таким образом каждая деталь будет соединена и завершено изготовление блока 10 головки двигателя.

[0038] При этом соединяемые поверхности соответствующих отдельных деталей предпочтительно доведены до шероховатости Ra примерно 1,6 мкм, например, для того, чтобы отношение шероховатости поверхности к толщине прокладочного материала, 300 мкм, было в диапазоне от 0,00003 до 0,06 (в этом примере Ra/t=0,0053). Изготовленный таким образом блок 10 головки двигателя превосходен по свойству герметичности с меньшим искажением. Также, поскольку во время отливки не требуется стержень для формирования отверстия цилиндра, может быть повышена степень свободы в проектировании.

[0039] Фиг.3 - это вид в поперечном сечении, показывающий конструкцию сепаратора для топливного элемента, выполненного из алюминиевого сплава, который соединен описанным выше способом соединения. На данной фигуре, в качестве другого варианта осуществления согласно настоящему изобретению, сепаратор 20 топливного элемента сконструирован посредством наложения двух волнистых или рифленых пластин 21, 22, прессованных из листового материала из алюминиевого сплава (например, серии 5000, серии 6000), как показано на фигуре, и посредством соединения соприкасающихся участков, как указано овальной меткой, способом по настоящему изобретению, чтобы сформировать каналы для газообразного топлива и окисляющего газа.

[0040] При соединении оба листовых материала 21, 22 накладывают с размещением прокладочного материала из лентовидной цинковой фольги толщиной 100 мкм на участок соединения, прикладывают давление посредством зажимного приспособления для фиксации и помещают в высокочастотную индукционную печь. Аналогично, нагревая и выдерживая при 450°C, например, две пластины 21 и 22 соединяют, завершая изготовление сепаратора 20 топливного элемента. Шероховатость Ra поверхности обеих пластин будет доведена до того, что отношение Ra/t находится в описанном выше предпочтительном диапазоне, доводкой до 0,6 мкм (Ra/t=0,006), например, чтобы иметь хорошие состояние связи или соединения.

[0041] При выполненном таким образом сепараторе 20 может быть получена батарея топливных элементов, аналогично вышеописанному варианту осуществления, с хорошим свойством герметичности, меньшим искажением, без риска утечек газа и с высокой точностью. Дополнительно, согласно этому способу, большое число сепараторов может быть размещено в большой печи и одновременно соединено много участков соединения, так что этот способ дает высокую эффективность в производстве по сравнению с дуговой сваркой с неплавящимся электродом в среде инертного газа (TIG) или лазерной сваркой.

[0042] Фиг.4 - это схематический вид в поперечном сечении, показывающий структуру полупроводникового компонента в качестве еще одного варианта осуществления, в котором полупроводниковый кристалл присоединен способом согласно настоящему изобретению. В частности, показанный на фигуре полупроводниковый компонент 30 снабжен структурой, содержащей изолирующую подложку 32, которая закреплена на теплоотводе 31, кремниевый кристалл 34 связан с металлической проводкой 33, расположенной на поверхности подложки 32.

[0043] Металлическая проводка 33 выполнена из алюминиевого сплава, и алюминиевое покрытие нанесено ранее на соединяемую поверхность кремниевого кристалла 34, и эти металлы на основе алюминия связаны друг с другом способом согласно настоящему изобретению. При соединении этих металлической проводки 33 и кремниевого кристалла 34 размещают быстро охлажденную ленту, выполненную из Al-Sn-Zn толщиной 25 мкм, в качестве материала прокладки, и весь узел фиксируют вместе под непрерывным давлением в 10 МПа с помощью зажимного приспособления.

[0044] Затем узел хранят в этом состоянии в печи для пайки, например, и выдерживают при 220°C в течение 1 минуты, так что металлическая проводка 33 и кремниевый кристалл 34 связываются вместе. Согласно этому способу, поскольку соединение совершается при низкой температуре за короткое время, гарантируется минимальное термическое воздействие на полупроводниковый кристалл, чтобы предотвращать ухудшение рабочих характеристик и искажение деталей. Следует отметить, что, в дополнение к вышеупомянутому кремниевому кристаллу, может быть использован полупроводниковый кристалл из различных веществ, таких как SiC или GaN, например.

[0045] Отметим, что поскольку в этом случае слой алюминиевого покрытия, который нанесен на обратную сторону кремниевого кристалла 34, имеет шероховатость Ra поверхности 0,01 мкм, а шероховатость поверхности металла 33 проводки равна 0,05 мкм, хорошее состояние соединения получается с помощью материала прокладки толщиной 25 мкм (Ra/t=0,002, 0,0004). Дополнительно, согласно такому способу можно было бы одновременно связывать многочисленные кристаллы.

[0046] Традиционно для крепления полупроводникового кристалла использовался припой на основе Sn (олова). В этом случае, для того чтобы улучшать смачиваемость припоя, обычным является процесс, в котором за кристаллами осаждают соединяющий электрод, содержащий Ag, методом PVD или т.п. Однако формирование пленки Ag ведет к увеличению стоимости. Наоборот, в настоящем изобретении обратная сторона кристалла отделана алюминием (Al), как описано выше. Таким образом, может быть достигнуто уменьшение стоимости, поскольку Al является недорогим, и скорость осаждения является быстрой. Кроме того, Al не является материалом, подверженным пайке, заделка задней стороны кристалла алюминием в полупроводниковой промышленности, как правило, не используется.

ПРИМЕР

[0047] Ниже будет приведено описание настоящего изобретения в подробностях со ссылкой на примеры.

[1] Связь встык (примеры 1-12, сравнительный пример 1)

[0048] Стыковое соединение или связь проводили между круглыми стержнями, выполненными из алюминиевого сплава.

[1-1] Испытуемый материал

[0049] Как показано на Фиг.5(а), приготовили круглый стержень 5 длиной 15 мм с диаметром 5 мм и другой круглый стержень 6 длиной 25 мм с диаметром 10 мм, каждый из которых состоял из алюминиевого сплава А6061 (основа Al-Mg-S). Здесь, соединяемая торцевая поверхность была подвергнута обработке точением. Стержни были доведены до шероховатости поверхности Ra 0,01 мкм и 2,5 мкм соответственно. Шероховатость каждой поверхности была подтверждена прибором измерения шероховатости со щупом.

[0050] В качестве материалов прокладки приготовили соответственно катаную фольгу из чистого цинка (99,99% Zn) диаметром 8 мм (толщина: 25 мкм, 100 мкм, 300 мкм), фольгу из сплава Al-Mg-Zn толщиной 100 мкм (4,1% Al - 2,5% Mg - 93,4% Zn, точка плавления: 352°C), сплава Ag-Al-Zn (3,28% Ag - 4,19% Al - 92,53% Zn, точка плавления: 389°C), фольгу из сплава Al-Cu-Zn (4,0% Al - 2,0% Cu - 94,0% Zn, точка плавления: 389°C), фольгу из сплава Al-Sn-Zn (0,59% Al - 91,72% Sn - 7,69% Zn, точка плавления: 204°C) и фольгу из сплава Al-Zn (10,8% Al - 89,2% Zn, точка плавления: 385°C). В данном случае эти виды фольги из сплавов получили распылением расплавленного сплава с соответствующими компонентами на валок, который вращается с высокой скоростью, чтобы формировать быстро охлаждающуюся фольгу толщиной примерно 20 мкм, и несколько слоев такой фольги накладывали один на другой, чтобы иметь толщину в 100 мкм.

[1-2] Процесс соединения

[0051] В состоянии, которое показано на Фиг.5(b), прокладочный материал F5 вышеописанного состава и размера располагали между торцевыми поверхностями круглых стержней 5, 6, находящихся под давлением опоры А, А в атмосфере, и впоследствии нагревали до 400-500°C посредством высокочастотной нагревательной катушки S, расположенной вокруг места участка соединения, поддерживая при целевой температуре соединения в течение одной минуты, тем самым получив соединенную структуру. Скорость нагрева была 10°C/секунду. Кроме того, температура соединения измерялась R-термопарой Т, которая была приварена к боковой поверхности поблизости от соединяемой торцевой поверхности круглого стержня 6. Следует отметить, что давление было задано в диапазоне 10-25 МПа посредством опоры А, А, в то время как приложение давления началось при комнатной температуре и было снято после окончания выполнения соединения или стыка.

[1-3] Метод испытания прочности

[0052] Прочность соединения у полученного таким образом стыкового соединения была оценена посредством испытания на разрыв, доступного с помощью универсальной испытательной машины. Скорость испытания при этом составляла 1 мм/минуту. Результаты показаны в Таблице 1 вместе с условиями соединения.

[2] Нахлесточные соединения (примеры 13-19, сравнительный пример 2)

[0053] Были выполнены нахлесточные соединения листовых материалов, выполненных из описанного выше алюминиевого сплава.

[2-2] Испытуемый материал

[0054] Как показано на Фиг.6(а), использовали пластинчатые элементы 7 длиной 56 мм, шириной 15 мм и толщиной 1 мм, выполненные из алюминиевого сплава, аналогичного использованному при соединении встык, и концы двух пластинчатых элементов 7, 7 были перекрыты на 15 мм для соединения. При этом, что касается шероховатости Ra соединяемой поверхности, то множество пластин довели до 0,01 мкм, 0,1 мкм и 0,6 мкм соответственно. Тем же образом, что и описанный выше, шероховатость поверхности была подтверждена измерительным прибором со щупом.

[0055] Материалы прокладки подготовили таким образом, что катаная фольга (толщина 25 мкм, 100 мкм) диаметром 5 мм из чистого цинка (99,99% Zn) и быстро охлажденная лента из сплава Al-Mg-Zn (200 мкм толщиной) были получены аналогичным описанному в примерах 1-12 образом. Кроме того, были подготовлены такие материалы прокладки, у которых плоские листы толщиной 1 мм серии 6000 Al были покрыты Zn (толщина гальванопокрытия 10 мкм) и Mg-Zn (толщина гальванопокрытия: 20 мкм, 3,0% Mg - 97,0% Zn, точка плавления: 364°C) соответственно.

[2-2] Процедура соединения

[0056] Как показано на Фиг.6(b), материал прокладки вышеописанного состава и размера располагали между обоими листовыми материалами 7, 7, и оба листа 7, 7 связывали внахлестку посредством подачи напряжения для нагрева в диапазоне 450-500°C под давлением опоры А, А в атмосфере. При этом нахлесточном соединении использовалась такая опора с плоской торцевой поверхностью диаметром 5 мм с темпом повышения температуры вследствие вызываемого сопротивлением нагрева, равным 5°C/секунду. Другие условия соединения и способы являются по существу теми же, что и использованные при вышеописанном стыковом соединении.

[1-3] Метод испытания прочности

[0057] Прочность соединения у полученных соединений внахлест была оценена посредством испытания прочности на сдвиг, доступного с помощью универсальной испытательной машины. Скорость испытания составляла 2 мм/мин, а расстояние между зажимами было установлено на 53 мм. Результаты показаны в Таблице 1 вместе с условиями соединения.

[0059] В сравнительных примерах 1 и 2 в таблице 1, где проводили соединение без использования материала прокладки, соединение фактически не было реализовано. Наоборот, в примерах, в которых между обоими материалами прокладывали материал прокладки, главным образом состоящий из Zn, и вызывали протекание эвтектической реакции с основным материалом Al, было подтверждено, что реализовано крепкое соединение. Кроме того, что касается объема описанных вариантов осуществления, если температура соединения высока при низком давлении, или если толщина материала прокладки чрезмерна относительно шероховатости соединяемой поверхности, была отмечена тенденция к уменьшению прочности соединения.

Идентификатор ссылочных обозначений

[0060] 1, 5, 6, 7 - материал из алюминиевого сплава (материал, выполненный из металла на основе алюминия)

1а - оксидная пленка

2 - материал прокладки

4 - смесь

10 - блок головки двигателя

20 - сепаратор топливного элемента

30 - полупроводниковый компонент

F1, F2, F3, F5, F6 - прокладочный материал

Реферат

Изобретение может быть использовано для соединения материалов на основе алюминия. Между двумя соединяемыми материалами прокладывают материал прокладки, состоящий из сплава, содержащего в качестве основных компонентов цинк и алюминий; или цинк и магний; или цинк, магний и алюминий; или цинк, медь и алюминий; или цинк, олово, алюминий; или цинк, серебро и алюминий. Нагревают оба материала до температуры, которая вызывает при их сдавливании эвтектическую реакцию компонентов прокладки с алюминием. Вытесняют пленку оксида алюминия вместе с расплавом с границы раздела. При этом выполняется одно или оба из следующих условий: давление при соединении составляет от 5 МПа или до 30 МПа, а отношение шероховатости Ra поверхности обоих соединяемых материалов к толщине t материала прокладки составляет от 0,00003 до 0,06. Способ обеспечивает соединение металлов на воздухе при низкой температуре и низком давлении без использования флюса, минимизирует их деформацию. Указанным способом соединения получены различные детали, такие как раздельно литой блок головки двигателя, сепаратор топливного элемента и полупроводниковый компонент. 2 н. и 7 з.п. ф-лы, 6 ил., 1 табл.

Формула

размещение между двумя упомянутыми материалами прокладки, выполненной из сплава, содержащего в качестве основных компонентов цинк и алюминий; или цинк и магний; или цинк, магний и алюминий; или цинк, медь и алюминий; или цинк, олово и алюминий; или цинк, серебро и алюминий;

нагрев соединяемых материалов до температуры, вызывающей при их сдавливании друг с другом эвтектическую реакцию компонентов прокладки с алюминием соединяемых материалов с получением расплава на границе их раздела; и

вытеснение пленки оксида алюминия вместе с упомянутым расплавом с границы раздела,

при этом выполняется одно или оба из следующих условий: давление при соединении материалов составляет от 5 МПа до 30 МПа, а отношение шероховатости Ra поверхности обоих соединяемых материалов к толщине t материала прокладки составляет от 0,00003 до 0,06.

Комментарии