При необходимости гидрированные нитрильные каучуки, содержащие при необходимости концевые алкилтиогруппы - RU2464278C9

Код документа: RU2464278C9

Описание

Данное изобретение касается нитрильного каучука, способа его получения, вулканизируемых смесей на основе этого нитрильного каучука и, кроме того, способа получения вулканизатов из этих смесей, а также самих получаемых при этом вулканизатов.

Под нитрильными каучуками, также сокращенно обозначаемыми как «NBR» (бутадиен-нитрильный каучук), понимают каучуки, которые представляют собой со- или терполимеры на основе по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена, а также при необходимости одного или нескольких других мономеров, способных к сополимеризации.

Нитрильные каучуки такого типа, а также способ получения таких нитрильных каучуков являются известными, смотри, например, W. Hofmann, Rubber Chem. Technol. 36 (1963) 1, а также Ullmann's Encyclopedia of Industrial Chemistry, VCH Verlagsgesellschaft, Weinheim, 1993, стр.255-261. В этих публикациях отсутствует указание, можно ли, и если это необходимо, то как можно влиять на скорость вулканизации таких каучуков, а также на профиль их свойств, в частности на величину модулей, характеризующих свойства упругости и прочности.

NBR получают при помощи эмульсионной полимеризации, при этом сначала получается NBR-латекс. Твердую фракцию NBR выделяют из этого латекса путем коагуляции. Для проведения коагуляции применяются соли и кислоты. В отношении коагуляции латекса с солями металлов известно, что для одновалентных ионов металлов, например, в виде хлорида натрия требуются явно более значительные количества электролита, чем в случае с многовалентными ионами металлов, например, в виде хлорида кальция, хлорида магния или сульфата алюминия (Kolloid Z, 154, 154 (1957)). Кроме того, известно, что использование многовалентных ионов металлов приводит к «более или менее значительному включению эмульгатора в продукт» (Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр.484). Согласно изданию Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр.479 (цитата): «Тщательное отмывание должно производиться не только от использованных электролитов, готовый продукт также должен быть свободен от катализаторов и эмульгаторов используемой смеси. Уже незначительные количества электролита дают в результате мутные и непрозрачные штампованные и литые изделия, портят электрические свойства и повышают водопоглощающую способность готового продукта». В издании Houben-Weyl отсутствуют указания о том, как следует обрабатывать латекс, чтобы получить нитрильные каучуки, которые быстро вулканизируются, а после вулканизации имеют высокие значения модулей, характеризующих свойства упругости и прочности.

Из источника DD 154702 известен способ радикальной сополимеризации бутадиена и акрилонитрила в эмульсии, при котором контроль осуществляется при помощи специальной управляемой компьютером программы дозирования мономера, а также регулятора молекулярной массы, такого как, например, трет-додецилмеркаптан, и при котором получаемый латекс обрабатывают путем коагуляции в кислой среде до образования твердого каучука. В качестве важного преимущества способа заявляют то, что используемые в качестве эмульгаторов мыла смоляных и/или жирных кислот в условиях применения кислот при коагуляции остаются в каучуке, а следовательно, не отмываются, как при других способах. Этим заявляется, помимо хороших свойств NBR, в частности, улучшение экономических показателей способа и предотвращение создания нагрузки по сточным водам из-за отмываемого эмульгатора. Для получаемых сополимеризатов бутадиена-акрилонитрила, содержащих 10-30 мас.% акрилонитрила, приводится, что они отличаются хорошими свойствами упругости и низкотемпературными свойствами в комбинации с повышенной устойчивостью к набуханию и благоприятными характеристиками обрабатываемости. Из технического решения данного патента нельзя сделать выводы о мерах, при помощи которых было бы возможно влиять на скорость вулканизации нитрильного каучука, а также профиль свойств вулканизированного NBR.

Из японского патента JP 27902/73 (Appl. 69 32, 322) известно, что с помощью применения аминов при коагуляции латекса с солями магния, например при использовании комбинации диэтилентриамина и хлорида магния, снижается скорость преждевременной вулканизации, а следовательно, может улучшаться устойчивость нитрильных каучуков к предвулканизации. Более развернутых указаний из данного уровня техники извлечь нельзя.

Из открытого описания к немецкому патенту DE-OS 2332096 известно, что каучуки могут осаждаться из их водных дисперсий при помощи метилцеллюлозы, а также водорастворимой соли щелочного металла, щелочноземельного металла, алюминия или цинка. В качестве предпочтительной водорастворимой соли используется хлорид натрия. Как преимущество этого способа описывается то, что получается коагулят, который не содержит посторонних примесей, таких как эмульгаторы, остатки катализатора и тому подобных, поскольку эти посторонние вещества удаляются вместе с водой при отделении коагулята, а еще сохраняющиеся возможные остатки полностью отмываются дополнительной порцией воды. Объяснения поведения при вулканизации для полученного таким способом каучука не встречаются. В открытом описании к немецкому патенту DE-OS 2425441 при коагуляции каучуковых латексов под действием электролитов вместо метилцеллюлозы в качестве вспомогательного средства применяют 0,1-10 мас.% (в пересчете на каучук) водорастворимых алкилцеллюлоз с числом атомов углерода в алкиле от 2 до 4 или гидроксиал-килцеллюлозы в комбинации с количеством от 0,02 до 10 мас.% (в пересчете на каучук) водорастворимой соли щелочного металла, щелочноземельного металла, алюминия или цинка. В этом случае также в качестве предпочтительной используется водорастворимая соль - хлорид натрия. Коагулят отделяют механически, при необходимости промывают водой, а остатки воды удаляют. Здесь также приводится, что посторонние вещества, как и в открытом описании к немецкому патенту DE-OS 2332096, фактически полностью удаляются вместе с водой при отделении коагулята, а еще остающиеся возможные количества полностью отмываются при промывании дополнительной порцией воды.

В патенте США US 5,708,132 (фирмы Goodyear) описывается способ обработки латекса нитрильного каучука, который обладает улучшенной стабильностью при хранении (70°С/28 дней), а также более высокой скоростью вулканизации (ТС90). Для коагуляции латекса используются смеси солей и кислот, в частности серной кислоты. Этот способ отличается выдерживанием интервала pH при промывке каучуковой крошки, причем показатель pH для промывочного раствора находится в области от 5 до 8, предпочтительно от 5,5 до 7,5, особенно предпочтительно от 6 до 7. Для регулирования уровня pH применяются гидроксид кальция, гидроксид магния и гидроксид натрия, причем применение гидроксида натрия является предпочтительным. Для стабилизации этого нитрильного каучука применяется средство, предохраняющее от старения, на основе алкилированных арилфосфитов, прежде всего алкилированных арилфосфитов в комбинации со стерически затрудненными фенолами. После промывки каучуковая крошка подвергается обезвоживанию в шнековом устройстве до остаточной влажности от 7 до 10 мас.% а затем термически высушивается.

В открытом описании к немецкому патенту DE-OS 2751786 утверждается, что осаждение и выделение каучуков из их водных дисперсий может проводиться с помощью незначительного количества (гидрокси)алкилцеллюлозы, если используют от 0,02 до 0,25 мас.% водорастворимой соли кальция. В свою очередь, в качестве преимущества описывается то, что по этому способу может быть получен предельно чистый коагулят, который фактически абсолютно не содержит компоненты примесей, такие как эмульгаторы, остатки катализатора и тому подобные. Эти загрязняющие примеси отделяются вместе с водой при выделении коагулята, а еще остающиеся возможные количества могут быть отмыты водой. Кроме того, утверждается, что на свойства выделенного каучука не оказывает отрицательного влияния то, что он подвергается коагуляции с помощью кальциевой соли. Напротив, получали каучук, у которого свойства вулканизата не ухудшались и были полностью удовлетворительными. Это представляется неожиданным, поскольку часто можно наблюдать ухудшение свойств каучука, если полимеры осаждали из дисперсий с помощью многовалентных ионов металлов, таких как ионы кальция или алюминия. В качестве подтверждения последнего высказывания можно привести издание Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр. 484/485. В противоположность этому каучуки согласно открытому описанию к немецкому патенту DE-OS 2751786 не обнаруживали никакого отставания или ухудшения, например, при предвулканизации и/или полной вулканизации.

Ни по одной из публикаций открытых описаний к немецким патентам DE-OS 2332096, DE-OS 2425441 и DE-OS 2751786 нельзя сделать выводы о том, какие меры должны приниматься с целью достижения быстрой вулканизации и хороших свойств вулканизата.

Как и в случае с описываемыми выше патентами, целью открытого описания к немецкому патенту DE-OS 3043688 является, как можно сильнее понизить количества электролита, необходимые для коагуляции латекса. Согласно техническому решению открытого описания к немецкому патенту DE-OS 3043688 это достигается за счет того, что при коагуляции латекса с использованием электролитов, помимо неорганических коагулянтов, в качестве вспомогательных средств применяют или вещества белкового типа, имеющие растительное происхождение, или полисахариды, такие как, например, крахмал, а при необходимости водорастворимые полиаминные соединения. В качестве неорганических коагулянтов как предпочтительные описываются соли щелочных или щелочноземельных металлов. При помощи специальных добавок удается снизить количества солей, необходимые для количественной коагуляции латекса. Из открытого описания к немецкому патенту DE-OS 3043688 нельзя получить указаний о том, как с использованием изготовления и/или обработки нитрильного каучука может быть достигнута быстрая вулканизация.

Согласно заявке на патент США US-A-2,487,263 коагуляция латекса стирол/бутадиенового каучука осуществляется без использования солей металла, а с помощью комбинации серной кислоты с желатином («клея»). Количество и концентрацию серной кислоты при этом следует выбирать таким образом, чтобы pH водной среды устанавливался на уровне <6. В качестве преимущества приводится то, что при коагуляции латекса образуется дискретная, неагрегированная каучуковая крошка, которая может хорошо отфильтровываться и хорошо промывается. Стирол/бутадиеновый каучук, который получается согласно техническому решению заявки на патент США US-A-2,487,263, обладает более низкой водопоглощающей способностью, более низким содержанием золы, а также более высоким электрическим сопротивлением, чем каучуки, которые подвергаются коагуляции с помощью солей металлов. Заявка на патент США US-A-2,487,263 не содержит никакого разъяснения того, каким влиянием обладает коагуляция с серной кислотой с добавкой желатина на стабильность при хранении, скорость вулканизации и свойства вулканизата и, в частности, на значения величин модулей, характеризующих свойства упругости и прочности каучуков. В специальных экспериментах было установлено, что стабильность при хранении нитрильных каучуков, полученных таким способом, не является удовлетворительной.

В заявке на патент США US-A-4,920,176 описывается и подтверждается экспериментальными данными, что при коагуляции латекса нитрильного каучука согласно вопросам уровня техники с использованием неорганических солей, таких как хлорид натрия или хлорид кальция, в нитрильном каучуке сохраняется очень высокое содержание натрия, калия и кальция. Кроме того, в нитрильном каучуке остаются также заметные количества эмульгатора. Это является неприемлемым, и с целью значительного уменьшения количества солей, остающихся в нитрильном каучуке, согласно заявке на патент США US-A-4,920,176 при коагуляции латекса нитрильного каучука вместо неорганической соли используются водорастворимые катионные полимеры. Водорастворимые катионные полимеры представляют собой, например, катионные полимеры на основе эпихлоргидрина и диметиламина. Получаемые таким образом вулканизаты проявляют более низкое набухание при выдерживании в воде, а также более высокое электрическое сопротивление. В этой патентной публикации обозначенные улучшения свойств объясняются чисто качественно минимальным остающимся в продукте содержанием катионов. Более подробное разъяснение наблюдавшегося явления не приводится. Также в заявке на патент США US-A-4,920,176 нельзя найти каких-либо объяснений того, можно ли, и если да, то каким образом при изготовлении и обработке нитрильного каучука регулировать вулканизационные свойства и величины модулей, характеризующих свойства упругости и прочности.

Цель европейской заявки на патент ЕР-А-1369436 состоит в том, чтобы предоставить нитрильные каучуки более высокой чистоты. Для получения таких нитрильных каучуков осуществляется эмульсионная полимеризация в присутствии солей жирных кислот и/или смоляных кислот в качестве эмульгаторов, после чего проводится коагуляция латекса путем добавления кислоты при величинах показателя pH, меньших или равных 6, при необходимости с добавкой осаждающих агентов. В качестве кислот могут применяться все минеральные и органические кислоты, которые позволяют поддерживать желаемый уровень pH. В качестве дополнительного осаждающего агента могут использоваться, например, щелочные соли неорганических кислот. Кроме того, упоминается, что также могут добавляться вспомогательные осаждающие агенты, такие как желатин, поливиниловый спирт, целлюлоза, карбоксилированная целлюлоза и катионные, а также анионные полиэлектролиты или их смеси. Затем образующиеся при этом жирные и смоляные кислоты отмываются водными растворами гидроксидов щелочных металлов, а полимер в заключение подвергается сдвигу до момента, пока остаточное содержание влаги не станет меньше или равным 20%. Получаются нитрильные каучуки с очень низким остаточным содержанием эмульгатора, а также низким содержанием катионов в виде содержания натрия, калия, магния и кальция. В европейской заявке на патент ЕР-А-1369436 не представлены указания по целенаправленному получению нитрильных каучуков, которые обладают быстрой вулканизацией, а после вулканизации имеют высокие значения модулей, характеризующих свойства упругости и прочности. В частности, европейская заявка на патент ЕР-А-1369436 не содержит никаких отправных данных относительно того, какие факторы (из таких, как, например, содержание различных катионов) влияют на общую скорость вулканизации, на профиль свойств вулканизатов и при этом прежде всего на величины модулей, характеризующих свойства упругости и прочности и стабильность при хранении.

В европейских заявках на патент ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 описываются соответственно нитрильные каучуки на основе ненасыщенного нитрила и сопряженного диена. Общим для всех этих нитрильных каучуков является то, что они имеют содержание ненасыщенного нитрила, составляющее 10-60 мас.%, и вязкость по Муни, равную 15-150 или соответственно ЕР-А-0692496, равную 15-65, а также все содержат на каждые 100 моль мономерных структурных единиц по меньшей мере 0,03 моль алкилтиогрупп с числом атомов углерода в алкиле от 12 до 16, причем эти алкилтиогруппы включают по меньшей мере три третичных атома углерода, а также один атом серы, который непосредственно связан по меньшей мере с одним из этих третичных атомов углерода.

Получение нитрильных каучуков осуществляется в каждом из случаев в присутствии имеющего соответствующее строение алкилтиола с числом атомов углерода в алкиле от 12 до 16 в качестве регулятора молекулярной массы, который выступает в качестве «агента передачи цепи», а следовательно, встраивается в полимерные цепи в качестве концевой группы.

Для нитрильных каучуков, соответствующих европейской заявке на патент ЕР-А-0779300 приводится, что они обладают диапазоном «ΔAN» (AN соответствует сокращению от акрилонитрила) распределения состава ненасыщенного нитрила в сополимере в области от 3 до 20. Способ их получения отличается от способа из европейской заявки на патент ЕР-А-0692496 тем, что в начале полимеризации используются только 30-80 мас.% от общего количества мономеров, а оставшееся количество мономеров добавляют только по достижении степени превращения при полимеризации, равной 20-70 мас.%.

Для нитрильных каучуков, соответствующих европейской заявке на патент ЕР-А-0779301 приводится, что они содержат 3-20 мас.% фракции с небольшой молекулярной массой, имеющей среднечисленную молекулярную массу Мn меньше 35000. Способ их получения отличается от способа из европейской заявки на патент ЕР-А-0692496 тем, что только 10-95 мас.% алкилтиола смешивается со смесью мономеров перед проведением полимеризации, а оставшееся количество алкилтиола добавляют только при достижении степени превращения в реакции полимеризации, равной 20-70 мас.%.

В отношении коагуляции латекса во всех трех европейских заявках на патент ЕР-А-0692496, ЕР-А-0779301, а также ЕР-А-0779300 приводится, что могут быть использованы любые коагулянты. В качестве неорганических коагулянтов используются хлорид кальция, сульфат алюминия и хлорид натрия.

В примере для сравнения 6 в европейской заявке на патент ЕР-А-0779300 или соответственно в примере для сравнения 7 в европейской заявке на патент ЕР-А-0779301 коагуляция латекса проводится со смесью NaCl и CaCl2, причем CaCl2 используется в большом количестве, а массовое соотношение NaCl и СаСl2 составляет 1:0,75. В отношении времени скорчинга и величины напряжения при 100% удлинении в сравнении с другими примерами, приведенными в таблице 12 или соответственно 13, не обнаруживается существенных различий.

Для получения нитрильных каучуков согласно европейским заявкам на патент ЕР-А-0692496, ЕР-А-0779300, а также ЕР-А-0779301 существенным является то, что в качестве регуляторов молекулярной массы используются алкилтиолы в форме таких соединений, как 2,2,4,6,6-пентаметилгептан-4-тиол и 2,2,4,6,6,8,8-гептаметилнонан-4-тиол. Обращают внимание на то, что при использовании в качестве регулятора традиционного тpeт-додецилмеркаптана получаются нитрильные каучуки с худшими свойствами.

Для нитрильных каучуков, полученных в европейских заявках на патент ЕР-А-0692496, ЕР-А-0779300, а также ЕР-А-0779301, добиваются того, что они обладают благоприятным профилем свойств, хорошей обрабатываемостью каучуковых смесей, а также делают возможным незначительное загрязнение формы при переработке. Полученные вулканизаты должны обладать хорошей комбинацией устойчивости к действию низких температур и воздействию масел, а также иметь хорошие механические свойства. Кроме того, добиваются, что при получении нитрильных каучуков благодаря высокой конверсии при полимеризации, составляющей более 75%, предпочтительно более 80%, может быть достигнута высокая производительность, а также скорость вулканизации при вулканизации с серой или соответственно пероксидами является высокой, в частности, в случае типов каучука NBR при переработке методом литья под давлением. Кроме того, приводится, что эти нитрильные каучуки имеют короткое время предвулканизации и высокую плотность полимерной сетки. В качестве подтверждения быстрой вулканизации нитрильных каучуков, полученных согласно европейским заявкам на патент ЕР-А-0692496, ЕР-А-0779300, а также ЕР-А-0779301, приводится время предвулканизации (так называемое время скорчинга от англ. «Scorch time» (измеряемое как «Т5»)), которое, однако, представляет собой всего лишь характеристику скорости предвулканизации. В отношении общей скорости вулканизации и того, как при необходимости на нее можно влиять, нельзя извлечь никаких инструкций. Плотность полимерной сетки описывается только данными по величине максимального крутящего момента (измеренной как Vmax).

На практике малые значения времени скорчинга являются полностью нежелательными, поскольку соответствующие каучуковые смеси по причине такой быстрой преждевременной вулканизации являются ненадежными при обработке. В частности, при способе литья под давлением быстрая предвулканизация является неудовлетворительной. Решающим для рентабельной переработки является установление короткого времени цикла обработки. Однако для коротких значений времени цикла обработки решающей является разница скоростей полной вулканизации и предвулканизации. Она измеряется как «t90-t10», при этом t90 представляет собой время, за которое окончательная вулканизация произошла на 90%, a t10 - время, за которое окончательная вулканизация произошла на 10%. Однако с помощью применения регуляторов 2,2,4,6,6-пентаметилгептан-4-тиола и 2,2,4,6,6,8,8-гептаметилнонан-4-тиола, использованных в европейских заявках на патент ЕР-А-0692496, ЕР-А-0779300 и ЕР-А-0779301, установление быстрых характеристик вулканизации, а также установление высоких значений модулей, характеризующих свойства упругости и прочности, не являются безоговорочно возможными.

В европейской заявке на патент ЕР-А-0692496 к тому же приводится среди прочего, что для установления более высоких скоростей вулканизации уже были предложены многие способы, такие как, например, применение минимальных количеств эмульгаторов и осаждающих агентов, так что в NBR остаются лишь минимальные количества этих эмульгаторов и осаждающих агентов.

В трех еще не опубликованных немецких заявках на патенты с номерами заявок DE 102007024011, DE 102007024008 и DE 10200724010 описываются нитрильные каучуки, которые обладают особыми свойствами.

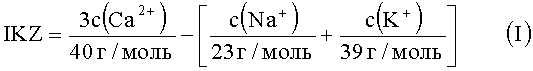

В немецкой заявке на патент DE 102007024011 описывается быстро вулканизирующийся каучук с хорошими механическими свойствами, в частности с высоким уровнем модуля 300% удлинения, который обладает величиной ионного индекса («IKZ»), выражаемого общей формулой (I), в области 7-26 м.д. × моль/г. Ионный индекс определяется следующим образом:

где с(Са2+), c(Na+) и с(K+) обозначают концентрации ионов кальция, натрия и калия в нитрильном каучуке в м.д. Упомянутые в примерах, полученные согласно изобретению нитрильные каучуки имеют содержание ионов кальция в области 325-620 м.д. и содержание ионов магния в области 14-22 м.д. Нитрильные каучуки из примеров, полученные не в соответствии с изобретением, имеют содержание ионов кальция в области 540-1290 м.д. и содержание ионов магния в области 2-34 м.д. Чтобы получить такой быстро вулканизирующийся каучук, коагуляцию осуществляют в присутствии соли одновалентного металла и одновременно максимум 5 мас.% соли двухвалентного металла, а температура при коагуляции и последующей промывке составляет по меньшей мере 50°С.

В немецкой заявке на патент DE 102007024008 описывается нитрильный каучук, особенно стабильный при хранении, который содержит концевые 2,2,4,6,6,-пентаметилгептан-4-тио-, и/или 2,4,4,6,6,-пентаметилгептан-2-тио-, и/или 2,3,4,6,6-пентаметилгептан-2-тио-, и/или 2,3,4,6,6-пентаметилгептан-3-тиогруппы и обладает содержанием ионов кальция по меньшей мере 150 м.д., предпочтительно ≥200 м.д., в пересчете на нитрильный каучук, а также содержанием хлора по меньшей мере 40 м.д., в пересчете на нитрильный каучук. Величины содержания ионов кальция в нитрильных каучуках, полученных в примерах согласно изобретению, составляют 171-1930 м.д., содержание магния лежит в области от 2 до 265 м.д. Величины содержания ионов кальция в примерах для сравнения, не соответствующих изобретению, составляют 2-25 м.д., содержание ионов магния в примерах для сравнения, не соответствующих изобретению, 1-350, а в примерах согласно изобретению - от 2 до 265 м.д. Такой стабильный при хранении нитрильный каучук получается, если коагуляцию латекса проводят в присутствии по меньшей мере одной соли на основе алюминия, кальция, магния, калия, натрия или лития, коагуляцию или промывку в присутствии соли кальция или промывной воды, содержащей ионы кальция, а также в присутствии хлорсодержащей соли.

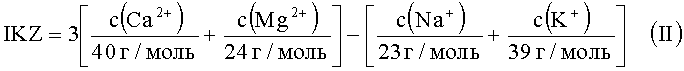

В немецкой заявке на патент DE 102007024010 описывается другой быстро вулканизирующийся нитрильный каучук, который обладает ионным индексом («IKZ»), выражаемым общей формулой (II), в области 0-60, предпочтительно 10-25 м.д. × моль/г,

где с(Са2+), c(Mg2+), c(Na+) и с(K+) обозначают концентрации ионов кальция, магния, натрия и калия в нитрильном каучуке в м.д., а содержание ионов магния находится в пределах 50-250 м.д., в пересчете на этот нитрильный каучук. Для полученных в примерах согласно изобретению нитрильных каучуков содержание ионов кальция с(Са2+) находится в области 163-575 м.д., а содержание ионов магния с(Мg2+) в области 57-64 м.д. Для нитрильных каучуков из примеров, не соответствующих изобретению, содержание ионов кальция с(Са2+) находится в области 345-1290 м.д., а содержание ионов магния с(Мg2+) в области 2-440 м.д. Для получения нитрильных каучуков такого типа коагуляцию следует проводить с соблюдением особых мер. В частности, температуру латекса перед коагуляцией под действием соли магния устанавливают на уровень меньше 45°С.

Подводя итоги, можно констатировать, что, несмотря на уже имеющийся уровень техники, еще существует дополнительная потребность в оптимизации при коагуляции латексов, а также необходимость в улучшенных нитрильных каучуках.

Следовательно, задача данного изобретения состояла в том, чтобы осуществлять коагуляцию латексов нитрильных каучуков в присутствии незначительных количеств осаждающих агентов так, чтобы удавалось количественное осаждение латекса без мелких фракций (то есть с получением чистой сыворотки). Кроме того, было желательно, чтобы при этом не образовывалась слишком крупная каучуковая крошка (отсутствовали включения латекса или осаждающего агента), а остатки эмульгатора, присутствующие в продукте, были незначительными (что равнозначно высокому значению величины ХПК (химического потребления кислорода) для сыворотки латекса и сточных вод). Кроме того, задача состояла в том, чтобы предоставить нитрильный каучук, который не только является стабильным при хранении, но и одновременно имеет высокую скорость вулканизации, в частности низкие значения разности скоростей полной вулканизации и предвулканизации (t90-t10), а также хорошие механические свойства, прежде всего высокие величины модулей, характеризующих свойства упругости и прочности.

Неожиданно было обнаружено, что нитрильные каучуки с хорошей стабильностью при хранении и одновременно с высокой скоростью вулканизации (t90-t10), а также с исключительными свойствами вулканизата получают, если эти нитрильные каучуки имеют определенное содержание ионов кальция и магния.

Следовательно, объектом данного изобретения является нитрильный каучук, который содержит повторяющиеся структурные единицы по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена, а также при необходимости одного или нескольких других мономеров, способных к сополимеризации, а также содержит ионы магния в концентрации в области 100-180 м.д. и ионы кальция в концентрации в области 50-145 м.д. соответственно, в пересчете на этот нитрильный каучук.

Эти нитрильные каучуки согласно изобретению обладают превосходной стабильностью при хранении, одновременно допускают высокую скорость вулканизации (характеризующуюся разностью скоростей полной вулканизации и предвулканизации (t90-t10)), а также имеют хорошие свойства вулканизата, прежде всего высокие величины модулей, характеризующих свойства упругости и прочности.

Нитрильные каучуки такого типа из уровня техники к настоящему времени неизвестны.

Определение содержания катионов

Для определения содержания катионов согласно данному изобретению оказался эффективным и использовался следующий метод: 0,5 г нитрильного каучука подвергают деструкции путем сухого озоления при 550°С в платиновом тигле с последующим растворением сажи в соляной кислоте. После подходящего разбавления раствора продуктов разрушения каучука деионизированной водой содержание металлов определяется с помощью метода ИСП-ОЭС (оптической эмиссионной спектроскопии с индуктивно-связанной плазмой) при следующих длинах волн, нм:

с калибровочными растворами, соответствующими кислотной матрице. В зависимости от концентрации элемента в растворе продуктов разрушения каучука или соответственно чувствительности используемого измерительного прибора концентрации растворов образцов для каждой используемой длины волны подбираются для линейной области градуировочной кривой (В.Welz «Atomic Absorption Spectrometry», 2nd Ed., Verlag Chemie, Weinheim, 1985). Нитрильные каучуки согласно изобретению имеют концентрацию ионов магния с(Мg2+) в области 100-180 м.д., предпочтительно в области 100-170, а также концентрацию ионов кальция с(Са2+) в области 50-145 м.д., предпочтительно 55-120 м.д., соответственно в пересчете на нитрильный каучук.

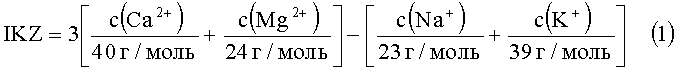

В предпочтительном варианте исполнения изобретения нитрильные каучуки согласно изобретению обладают ионным индексом («IKZ»), выражаемым представленной ниже общей формулой (1), в области 5-30 м.д. × г/моль, особенно предпочтительно 10-25 м.д. × г/моль,

причем с(Са2+), c(Mg2+), c(Na+) и с(K+) обозначают концентрации ионов кальция, магния, натрия и калия в нитрильном каучуке в м.д. Эти концентрации ионов кальция, магния, натрия и калия определяются, как описано выше.

В ионном индексе согласно формуле (I) величины содержания ионов металлов делят на атомную массу соответствующего металла. По этой причине единицей измерения IKZ является [м.д. × моль/г]

Стабильность каучука при хранении

Нитрильные каучуки согласно изобретению в предпочтительном варианте обладают очень хорошей стабильностью при хранении и, кроме того, содержат только незначительные загрязняющие примеси, в частности, эмульгатора, использованного при полимеризации, что отражается в высоких значениях ХПК для промывочной воды.

Под стабильностью каучука при хранении понимают как можно более продолжительное постоянство молекулярной массы или соответственно значения вязкости по Муни на протяжении длительного промежутка времени, и все это, в частности, также и при повышенных температурах.

Обычно стабильность при хранении определяют, выдерживая невулканизированный нитрильный каучук в течение определенного промежутка времени при повышенной температуре (называемой также «выдерживанием в горячем воздухе») и определяя разницу в значениях вязкостей по Муни до и после этого выдерживания при повышенной температуре. Поскольку вязкость по Муни для нитрильного каучука при выдерживании в горячем воздухе обычно увеличивается, то определение стабильности при хранении осуществляется с использованием разности, равной значению вязкости по Муни после выдерживания минус значение вязкости по Муни до выдерживания.

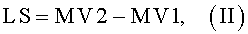

Следовательно, стабильность при хранении «LS» выражается следующей формулой (II):

в которой

MV1 представляет собой величину вязкости нитрильного каучука по Муни, а также

MV2 является величиной вязкости по Муни для этого же нитрильного каучука после 48-часового выдерживания при 100°С.

Определение величины вязкости по Муни (ML 1+4 при 100°С) осуществляется соответственно при помощи сдвигового дискового вискозиметра согласно стандарту DIN 53523/3 или ASTM D 1646 при 100°С.

Оказалось возможным проводить выдерживание нитрильного каучука согласно изобретению при 100°С в сушильном шкафу с циркуляцией воздуха, причем содержание кислорода в этом сушильном шкафу по сравнению с нормальным воздухом не изменяется.

Нитрильный каучук является в достаточной мере стабильным при хранении, если величина стабильности при хранении LS составляет максимально 5 единиц Муни. Предпочтительно LS составляет меньше 5 единиц Муни, особенно предпочтительно максимум 4 единицы Муни.

Загрязняющие примеси в нитрильном каучуке

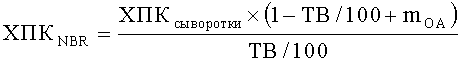

Количество эмульгатора, остающееся в нитрильном каучуке, определяется косвенным путем при помощи анализа растворимых органических компонентов, содержащихся в водной фазе после проведения коагуляции латекса. В качестве критерия для этого применяется величина ХПК (химического потребления кислорода) для сыворотки латекса согласно стандарту DIN 38 409, часть 41, Н 41-1 и Н 41-2. При определении величины ХПК органические компоненты количественно окисляют под действием дихромата калия в сильной сернокислой среде в присутствии катализатора - сульфата серебра. Затем количество непрореагировавшего дихромата калия определяют обратным титрованием с ионами железа (II). Величина ХПК в стандарте DIN приводится в единицах измерения мгкислорода/литр раствора или соответственно в единицах измерения гкислорода/литр раствора. Для лучшей сопоставимости экспериментов, при которых используются латексы с различной концентрацией твердого вещества или различным объемом осаждающего агента, величина ХПК сыворотки пересчитывается на массу нитрильного каучука. В этом случае величина ХПК имеет единицы измерения гкислорода/кгNВR. Эту величину определяют следующим образом:

где используются следующие обозначения:

Величина ХПК является мерой количества низкомолекулярных компонентов, содержащихся в сыворотке латекса после его коагуляции, в частности эмульгаторов, используемых при полимеризации. Чем больше величина ХПК в пересчете на NBR в экспериментах по коагуляции, при которых исходят из одинаковых латексов, тем ниже содержание эмульгаторов и других загрязняющих примесей в нитрильном каучуке.

Нитрильные каучуки согласно изобретению

Нитрильные каучуки согласно изобретению содержат повторяющиеся структурные фрагменты по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена и при необходимости одного или нескольких других мономеров, способных к сополимеризации.

Сопряженный диен может иметь любую природу. Предпочтительно используются сопряженные диены с числом атомов углерода от 4 до 6. Особенно предпочтительными являются 1,3-бутадиен, изопрен, 2,3-диметилбутадиен, пиперилен, 1,3-пентадиен или смеси из них. Прежде всего предпочтительными являются 1,3-бутадиен и изопрен или их смесь. В высшей степени предпочтительным является 1,3-бутадиен.

В качестве α,β-ненасыщенного нитрила может использоваться любой известный α,β-ненасыщенный нитрил, предпочтительными являются α,β-ненасыщенные нитрилы, содержащие от 3 до 5 атомов углерода, такие как акрилонитрил, метакрилонитрил, 1-хлоракрилонитрил, этакрилонитрил или их смеси. Особенно предпочтительным является акрилонитрил.

Следовательно, особенно предпочтительный нитрильный каучук представляет собой сополимер акрилонитрила и 1,3-бутадиена.

Помимо сопряженного диена и α,β-ненасыщенного нитрила, еще могут использоваться один или несколько других мономеров, способных к сополимеризации, например α,β-ненасыщенные моно- или дикарбоновые кислоты, их сложные эфиры или амиды.

В качестве α,β-ненасыщенных моно- или дикарбоновых кислот могут применяться, например, фумаровая кислота, малеиновая кислота, акриловая кислота, метакриловая кислота, кротоновая кислота и итаконовая кислота. При этом предпочтительными являются малеиновая кислота, акриловая кислота, метакриловая кислота, а также итаконовая кислота. Такие нитрильные каучуки обычно также обозначаются как карбоксилированные нитрильные каучуки или также сокращенно как «XNBR».

В качестве сложных эфиров α,β-ненасыщенных карбоновых кислот используются, например, сложные алкиловые эфиры, сложные алкоксиалкиловые эфиры, сложные гидроксиалкиловые эфиры или их смеси.

Особенно предпочтительными сложными алкиловыми эфирами α,β-ненасыщенных карбоновых кислот являются метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, октил(мет)акрилат, а также лаурил(мет)акрилат. Прежде всего используется н-бутилакрилат.

Особенно предпочтительными сложными алкоксиалкиловыми эфирами α,β-ненасыщенных карбоновых кислот являются этоксиэтил(мет)акрилат, а также метоксиэтил(мет)акрилат. Прежде всего используется метоксиэтилакрилат.

Особенно предпочтительными сложными гидроксиалкиловыми эфирами α,β-ненасыщенных карбоновых кислот являются гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, а также гидроксибутил(мет)акрилат.

Кроме того, в качестве сложных эфиров α,β-ненасыщенных карбоновых кислот используются, например, полиэтиленгликоль(мет)акрилат, поли-пропиленгликоль(мет)акрилат, глицидил(мет)акрилат, эпокси(мет)акрилат, а также уретан(мет)акрилат.

Другими возможными мономерами являются винилароматические соединения, такие как стирол, α-метилстирол и винилпиридин.

Доли сопряженного диена и α,β-ненасыщенного нитрила в нитрильных каучуках согласно изобретению могут варьироваться в широком интервале. Доля сопряженного диена или суммарного количества сопряженных диенов обычно находится в интервале от 20 до 95 мас.%, предпочтительно в интервале от 40 до 90 мас.%, особенно предпочтительно в интервале от 60 до 85 мас.%, в пересчете на общее количество полимера. Доля α,β-ненасыщенного нитрила или суммарного количества α,β-ненасыщенных нитрилов обычно находится в интервале от 5 до 80 мас.%, предпочтительно в интервале от 10 до 60 мас.%, особенно предпочтительно в интервале от 15 до 40 мас.%, в пересчете на общее количество полимера. Доли этих мономеров в сумме соответственно составляют 100 мас.%.

Дополнительные мономеры могут присутствовать в количествах от 0 до 40 мас.%, предпочтительно от 0,1 до 40 мас.%, особенно предпочтительно от 1 до 30 мас.%, в пересчете на весь полимер. В этом случае соответствующие доли одного или нескольких сопряженных диенов и/или одного или нескольких α,β-ненасыщенных нитрилов заменяют на долю этих дополнительных мономеров, причем доли всех мономеров по-прежнему в сумме составляют соответственно 100 мас.%. Если в качестве дополнительного мономера используют сложный эфир (мет)акриловой кислоты, то его количество обычно составляет от 1 до 25 мас.%.

Если в качестве дополнительного мономера используют α,β-ненасыщенные моно- и дикарбоновые кислоты, то количество соответствующих мономерных звеньев обычно составляет менее 10 мас.%.

Содержание азота в нитрильных каучуках согласно изобретению определяют по методу Кьельдаля согласно стандарту DIN 53 625. Благодаря содержанию полярных сомономеров эти нитрильные каучуки обычно имеют растворимость в метилэтилкетоне при 20°С≥85 мас.%.

Нитрильные каучуки обычно имеют величины вязкости по Муни (ML (1+4 при 100°С)) от 10 до 150, предпочтительно от 20 до 100 единиц Муни. Вязкость по Муни (ML (1+4 при 100°С)) определяют при помощи сдвигового дискового вискозиметра согласно стандарту DIN 53523/3 или соответственно ASTM D 1646 при 100°С.

Температуры стеклования нитрильных каучуков обычно находятся в области от -70°С до +10°С, предпочтительно в области от -60°С до 0°С.

Предпочтительными являются нитрильные каучуки согласно изобретению, которые содержат повторяющиеся структурные фрагменты акрилонитрила, 1,3-бутадиена, а также при необходимости одного или нескольких других мономеров, способных к сополимеризации. Таким же образом предпочтительными являются нитрильные каучуки, которые содержат повторяющиеся структурные фрагменты акрилонитрила, 1,3-бутадиена, а также одной или нескольких α,β-ненасыщенных моно- или дикарбоновых кислот, их сложных эфиров или амидов и, в частности, повторяющиеся структурные фрагменты сложного алкилового эфира α,β-ненасыщенной карбоновой кислоты, в высшей степени предпочтительно метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, н-бутил(мет)акрилата, трет-бутил(мет)акрилата, гексил(мет)акрилата, 2-этилгексил(мет)акрилата, октил(мет)акрилата или лаурил(мет)акрилата.

Кроме того, объектом данного изобретения является способ получения нитрильных каучуков посредством эмульсионной полимеризации по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена, а также при необходимости одного или нескольких других мономеров, способных к сополимеризации, в присутствии регулятора молекулярной массы, при котором получающийся при полимеризации латекс, содержащий нитрильный каучук, подвергается коагуляции, а коагулированный нитрильный каучук затем промывается, отличающийся тем, что

(i) латекс, получаемый при эмульсионной полимеризации, перед проведением коагуляции имеет показатель pH по меньшей мере 6,

(ii) коагуляция латекса проводится с применением в качестве осаждающего агента по меньшей мере одной соли магния, причем при необходимости до 40 мас.% соли магния заменяется на соль кальция,

(iii) в качестве соосадителя при коагуляции латекса применяется желатин,

(iv) при этом температуру латекса перед взаимодействием с соосадителем (iii) устанавливают не выше чем 50°С, а затем температура повышается вплоть до 100°С, а также

(v) коагуляция латекса и/или обработка коагулированного латекса проводится с использованием воды, содержащей ионы кальция, в случае, если коагуляция проводится в отсутствие соли кальция в качестве осаждающего агента.

В способе согласно изобретению получение нитрильного каучука осуществляется при помощи эмульсионной полимеризации.

Процессы эмульсионной полимеризации проводят с использованием эмульгаторов. Для этой цели специалисту известен и доступен большой диапазон эмульгаторов. В качестве эмульгаторов могут использоваться, например, анионные эмульгаторы или также нейтральные эмульгаторы. Предпочтительно применяются анионные эмульгаторы, особенно предпочтительно в форме водорастворимых солей.

В качестве анионных эмульгаторов могут использоваться модифицированные смоляные кислоты, которые получают путем димеризации, диспропорционирования, гидрирования и модификации смесей смоляных кислот, содержащих абиетиновую кислоту, неоабиетиновую кислоту, палюстровую кислоту, левопимаровую кислоту. Особенно предпочтительной модифицированной смоляной кислотой является диспропорционированная смоляная кислота (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 31, стр.345-355).

В качестве анионных эмульгаторов также могут использоваться жирные кислоты. Эти соединения содержат от 6 до 22 атомов углерода в молекуле. Они могут быть полностью насыщенными или также содержать в молекуле одну или несколько двойных связей. Примерами жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота. Эти карбоновые кислоты обычно имеют в основе масла и жиры специфического происхождения, такие как, например, касторовое масло, масло семян хлопчатника, масло земляного ореха, льняное масло, кокосовое масло, масло семян масличной пальмы, оливковое масло, рапсовое масло, масло из семян сои, рыбий жир, а также говяжий жир и т.д. (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 31, стр.75-108). Предпочтительные карбоновые кислоты представляют собой производные жирных кислот кокосового масла, а также говяжьего жира и являются частично или полностью гидрированными.

Карбоновые кислоты такого типа на основе модифицированных смоляных кислот или соответственно жирных кислот применяются в виде водорастворимых солей лития, натрия, калия и аммония. Предпочтительными являются натриевые и калиевые соли.

Анионными эмульгаторами, кроме того, являются сульфонаты, сульфаты и фосфаты, которые связаны с органическим остатком. В качестве органического остатка рассматривают алифатические, ароматические, алкилированные ароматические соединения, конденсированные ароматические соединения, а также ароматические соединения, содержащие метиленовые мостики, причем содержащие метиленовые мостики, а также конденсированные ароматические соединения дополнительно могут быть алкилированными. Длина алкильных цепей составляет от 6 до 25 атомов углерода. Длина алкильных цепей, связанных с ароматическими соединениями, находится в интервале от 3 до 12 атомов углерода.

Сульфаты, сульфонаты и фосфаты используются в виде литиевых, натриевых, калиевых и аммониевых солей. Предпочтительными являются натриевые, калиевые и аммониевые соли.

Примерами сульфонатов, сульфатов и фосфатов такого типа являются лаурилсульфат натрия, алкилсульфонаты натрия, алкиларилсульфонаты натрия, натриевые соли арилсульфонатов, содержащих метиленовые мостики, натриевые соли алкилированных нафталинсульфонатов, а также натриевые соли нафталинсульфонатов, содержащих метиленовые мостики, которые также могут быть в виде олигомеров, причем степень олигомеризации лежит между 2 и 10. Обычно алкилированные нафталинсульфокислоты, а также нафталинсульфокислоты, содержащие метиленовые мостики (и при необходимости алкилированные), имеют вид смеси изомеров, которые также могут содержать в одной молекуле более чем 1 сульфокислотную группу (от 2 до 3 сульфокислотных групп). Особенно предпочтительными являются лаурилсульфат натрия, смеси алкилсульфонатов натрия с числом атомов углерода от 12 до 18, алкиларилсульфонаты натрия, диизобутиленнафталинсульфонат натрия, смеси полинафталинсульфонатов, содержащих метиленовые мостики, а также смеси арилсульфонатов, содержащих метиленовые мостики.

Нейтральные эмульгаторы являются производными продуктов присоединения этиленоксида и пропиленоксида к соединениям с достаточно кислым атомом водорода. К таким относятся, например, фенол, алкилированные фенолы и алкилированные амины. Средняя степень полимеризации эпоксида лежит между 2 и 20. Примерами нейтральных эмульгаторов являются этоксилированные нонилфенолы, содержащие 8, 10 и 12 этиленоксидных структурных единиц. Нейтральные эмульгаторы обычно используются не в индивидуальном виде, а в комбинации с анионными эмульгаторами.

Предпочтительными являются натриевые и калиевые соли диспропорционированной абиетиновой кислоты и частично гидрированных жирных кислот сала, а также их смеси, лаурилсульфат натрия, алкилсульфонаты натрия, алкилбензолсульфонаты натрия, а также алкилированные и содержащие метиленовые мостики нафталинсульфокислоты.

Эмульгаторы используются в количествах от 0,2 до 15 мас.ч., предпочтительно от 0,5 до 12,5 мас.ч., особенно предпочтительно от 1,0 до 10 мас.ч., в пересчете на 100 мас.ч. смеси мономеров.

Эмульсионная полимеризация проводится с применением вышеназванных эмульгаторов. В случае, когда по окончании полимеризации получаются латексы, которые по причине определенной нестабильности склонны к преждевременной самокоагуляции, упомянутые эмульгаторы также могут добавляться еще и для последующей стабилизации латекса. Это может быть необходимо, в частности, перед отделением непрореагировавшего мономера с помощью обработки водяным паром, а также перед выдерживанием латекса.

Регулятор молекулярной массы

Для регулирования молекулярной массы образующегося нитрильного каучука используется по меньшей мере один регулятор молекулярной массы.

Этот регулятор обычно используется в количестве от 0,01 до 3,5 мас.ч., предпочтительно от 0,05 до 2,5 мас.ч., в пересчете на 100 мас.ч. смеси мономеров.

Для регулирования молекулярной массы могут использоваться меркаптансодержащие карбоновые кислоты, меркаптансодержащие спирты, ксантогендисульфиды, тиурамдисульфиды, галогенированные углеводороды, разветвленные ароматические или алифатические углеводороды, а также линейные или разветвленные меркаптаны. Эти соединения обычно содержат от 1 до 20 атомов углерода (смотрите публикации Rubber Chemistry and Technology (1976), 49(3), 610-49 (Uraneck, С.A.): «Molecular weight control of elastomers prepared by emulsion polymerization)), а также D.C.Blackley, Emulsion Polymerization, Theory and Practice, Applied Science Publishers Ltd London, 1975, стр.329-381).

Примерами меркаптансодержащих спиртов и меркаптансодержащих карбоновых кислот являются монотиоэтиленгликоль и меркаптопропионовая кислота.

Примерами ксантогендисульфидов являются диметилксантогендисульфид, диэтилксантогендисульфид, а также диизопропилксантогендисульфид.

Примерами тиурамдисульфидов являются тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, а также тетрабутилтиурамдисульфид.

Примерами галогенированных углеводородов являются тетрахлоруглерод, хлороформ, метилйодид, дийодметан, дифтордийодметан, 1,4-дийодбутан, 1,6-дийодгексан, этилбромид, этилйодид, 1,2-дибромтетрафторэтан, бромтрифторэтен, бромдифторэтен.

Примерами разветвленных углеводородов являются такие, от которых легко может быть отщеплен радикал водорода. Примерами таких являются толуол, этилбензол, кумол, пентафенилэтан, трифенилметан, 2,4-дифенил-4-метил-1-пентен, дипентен, а также терпены, такие как, например, лимонен, α-пинен, β-пинен, α-каротин и β-каротин.

Примерами линейных или разветвленных меркаптанов являются н-гексилмеркаптан или также меркаптаны, которые содержат 12-16 атомов углерода и по меньшей мере три третичных атома углерода, причем атом серы связан с одним из этих третичных атомов углерода. Эти меркаптаны являются предпочтительными и могут применяться или по отдельности, или в виде смесей. Подходящими являются, например, продукты присоединения сероводорода к олигомеризованному пропену, в частности тет-рамеризованному пропену, или к олигомеризованному изобутену, прежде всего тримеру изобутена, которые в литературе часто обозначаются как третичный додецилмеркаптан («t-DDM»).

Такие алкилтиолы или соответственно (изомерные) смеси алкилтиолов или являются коммерчески доступными, или могут быть получены специалистом по способам, которые в достаточной мере описаны в литературе (смотри, например, японские патенты JP 07-316126, JP 07-316127 и JP 07-316128, а также патенты Великобритании GB 823,823 и GB 823,824).

Примером алкилтиола, который удовлетворяет приведенному выше определению, является 2,2,4,6,6,-пентаметилгептан-4-тиол.

Кроме того, может быть использована смесь меркаптанов, содержащих 12 атомов углерода, включающая

- 2,2,4,6,6-пентаметилгептантиол-4,

- 2,4,4,6,6-пентаметилгептантиол-2,

- 2,3,4,6,6-пентаметилгептантиол-2, а также

- 2,3,4,6,6-пентаметилгептантиол-3,

которая описывается в немецкой заявке на патент DE 102007024009 вместе со способом ее получения. Эта специальная смесь может быть получена при взаимодействии сероводорода с триизобутеном по непрерывному способу при температурах в области от 0°С до -60°С, причем

(a) сероводород перед проведением взаимодействия подвергают сушке,

(b) используемый триизобутен имеет содержание воды не больше 70 м.д.,

(c) в качестве катализатора применяется трифторид бора в количестве не более 1,5 мас.%, в пересчете на используемый триизобутен,

(d) взаимодействие протекает в отсутствие соединений, образующих комплексы с трифторидом бора, а также

(e) реакционная смесь по окончании превращения вводится в контакт с водным щелочным раствором, а катализатор отделяется.

Алкилтиолы в индивидуальном виде или соответственно их смеси обычно используются в количестве от 0,05 до 3 мас.ч., предпочтительно от 0,1 до 1,5 мас.ч. в пересчете на 100 мас.ч. смеси мономеров.

Прибавление регулятора молекулярной массы или соответственно смеси регуляторов молекулярной массы происходит или в начале полимеризации, или в виде порций в процессе прохождения полимеризации, причем порционное прибавление всех вместе или отдельных компонентов смеси регуляторов в процессе прохождения полимеризации является предпочтительным.

Благодаря своей функции регулятор молекулярной массы в определенной мере снова встречается в нитрильном каучуке в виде концевых групп. Следовательно, если используется, например, алкилтиол или смесь алкилтиолов, то нитрильный каучук в определенной мере содержит концевые алкилтиогруппы. Таким образом, в случае, когда используется описываемая выше специальная смесь меркаптанов, содержащих 12 атомов углерода, речь идет о соответствующих концевых тиогруппах тиолов, содержащихся в смеси регуляторов, то есть о концевых 2,2,4,6,6-пентаметилгептан-4-тио-, и/или 2,4,4,6,6-пентаметилгептан-2-тио-, и/или 2,3,4,6,6-пентаметилгептан-2-тио-, и/или 2,3,4,6,6-пентаметилгептан-3-тиогруппах. Предпочтительно в этом случае нитрильный каучук содержит концевые 2,2,4,6,6-пентаметилгептан-4-тио-, 2,4,4,6,6-пентаметилгептан-2-тио-, 2,3,4,6,6-пентаметилгептан-2-тио-, а также 2,3,4,6,6-пентаметилгептан-3-тиогруппы.

Для инициирования эмульсионной полимеризации обычно используются инициаторы полимеризации, которые распадаются на радикалы (радикальные инициаторы полимеризации). К таким относятся соединения, которые содержат структурный фрагмент -О-О- (пероксосоединения) или структурный фрагмент -N≡N- (азосоединения).

К пероксосоединениям относятся пероксид водорода, пероксодисульфат, пероксодифосфат, гидропероксиды, пероксокислоты, сложные эфиры пероксокислот, ангидриды пероксокислот, а также пероксиды с двумя органическими остатками. Подходящими солями пероксодисерной кислоты и пероксодифосфорной кислоты являются натриевые, калиевые и аммониевые соли. Подходящими гидропероксидами являются, например, трет-бутилгидропероксид, кумилгидропероксид и п-ментангидропероксид. Подходящими пероксидами с двумя органическими остатками являются дибензоилпероксид, 2,4-дихлорбензоилпероксид, ди-трет-бутилпероксид, дикумилпероксид, трет-бутилпербензоат, трет-бутилперацетат и т.д. Подходящими азосоединениями являются азобисизобутиронитрил, азобисвалеронитрил и азобисциклогексаннитрил.

Пероксид водорода, гидропероксиды, пероксокислоты, сложные эфиры пероксокислот, пероксодисульфат и пероксодифосфат также используются в комбинации с восстановителями. Подходящими восстановителями являются сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и производные аминов, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин. Системы инициаторов, которые состоят из окислителя и восстановителя, называют окислительно-восстановительными системами. При использовании окислительно-восстановительных систем часто дополнительно применяют соли соединений переходных металлов, таких как железо, кобальт или никель в комбинации с подходящими комплексообразователями, такими как этилендиаминтетраацетат натрия, нитрилотриацетат натрия, а также тринатрийфосфат или тетракалийдифосфат.

Предпочтительными окислительно-восстановительными системами являются, например: 1) пероксодисульфат калия в комбинации с триэтаноламином, 2) пероксодифосфат аммония в комбинации с метабисульфитом натрия (Na2S2O5), 3) п-ментангидропероксид / формальдегидсульфоксилат натрия в комбинации с сульфатом железа (II) (FeSO4×7Н2O), этилендиаминоацетатом натрия и тринатрийфосфатом, 4) гидропероксид кумола / формальдегидсульфоксилат натрия в комбинации с сульфатом железа (II) (FeSO4×7Н2O), этилендиаминоацетатом натрия и тетракалийдифосфатом.

Количества окислителя составляют от 0,001 до 1 мас.ч. в пересчете на 100 мас.ч. мономера. Молярное количество восстановителя находится между величинами 50% и 500% в пересчете на молярное количество используемого окислителя.

Комплексообразователи обычно используют в эквимолярном отношении к количеству используемого переходного металла.

Для проведения полимеризации все или отдельные компоненты системы инициаторов добавляются в начале полимеризации или в процессе прохождения реакции полимеризации.

Порционное добавление всех, а также отдельных компонентов системы активаторов в процессе прохождения полимеризации является предпочтительным. Подобное последовательное добавление позволяет регулировать скорость полимеризации.

Время полимеризации находится в интервале от 5 ч до 15 ч и зависит в основном от содержания акрилонитрила в смеси мономеров и от температуры полимеризации.

Температура полимеризации лежит в области от 0 до 30°С, предпочтительно в области от 5 до 25°С.

При достижении конверсий в интервале от 50 до 90%, предпочтительно в интервале от 70 до 85%, реакцию полимеризации останавливают.

Для этого к реакционной смеси добавляется ингибитор полимеризации. Для этой цели подходящими являются, например, диметилдитиокарбамат, нитрит натрия, смеси диметилдитиокарбамата и нитрита натрия, гидразин и гидроксиламин, а также полученные из них соли, такие как сульфат гидразиния и сульфат гидроксиламмония, диэтилгидроксиламин, диизопропилгидроксиламин, водорастворимые соли гидрохинона, дитионит натрия, фенил-α-нафтиламин и ароматические фенолы, такие как трет-бутилпирокатехин или фенотиазин.

Количество воды, используемое при эмульсионной полимеризации, находится в области от 100 до 900 мас.ч., предпочтительно в области от 120 до 500 мас.ч., особенно предпочтительно в области от 150 до 400 мас.ч. воды в пересчете на 100 мас.ч. смеси мономеров.

Для снижения вязкости в процессе полимеризации, для регулирования уровня pH, а также в качестве буфера для поддержания pH при эмульсионной полимеризации к водной фазе могут добавляться соли. Обычными солями являются соли одновалентных металлов в форме гидроксида калия и натрия, сульфата натрия, карбоната натрия, гидрокарбоната натрия, хлорида натрия и хлорида калия. Предпочтительными являются гидроксиды натрия и калия, гидрокарбонат натрия и хлорид калия. Количества этих электролитов находятся в области от 0 до 1 мас.ч., предпочтительно от 0 до 0,5 мас.ч., в пересчете на 100 мас.ч. смеси мономеров.

Полимеризация может проводиться или в периодическом, или также в непрерывном режиме в каскаде реакторов с мешалками.

Для достижения равномерного прохождения процесса полимеризации для начала реакции полимеризации используется только часть системы инициаторов, а остаток добавляется после, в процессе прохождения полимеризации. Обычно полимеризацию начинают, используя от 10 до 80 мас.%, предпочтительно 30-50 мас.%, от общего количества инициатора. Также возможно последующее прибавление отдельных компонентов системы инициаторов.

Если хотят получить химически однородный продукт, то акрилонитрил или соответственно бутадиен добавляют порциями, если состав композиции находится за пределами соотношения азеотропной смеси бутадиен/акрилонитрил. Порционное добавление является предпочтительным в случае разновидностей NBR с содержанием акрилонитрила от 10 до 34, а также для разновидностей, содержащих от 40 до 50 мас.% акрилонитрила (W.Hofmann, Rubber Chem. Technol. 36 (1963) 1). Порционное добавление осуществляется, как, например, приведено в источнике DD 154702, предпочтительно с использованием компьютерного управления на основе вычислительной программы.

Для отделения непрореагировавших мономеров, а также летучих компонентов, латекс после остановки реакции подвергают перегонке с водяным паром. При этом применяются температуры в области от 70°С до 150°С, причем при температурах <100°С давление понижается.

Перед отделением летучих компонентов может происходить дополнительная стабилизация латекса с помощью эмульгатора. Для этого целесообразно применять вышеназванные эмульгаторы в количествах от 0,1 до 2,5 мас.%, предпочтительно от 0,5 до 2,0 мас.%, в пересчете на 100 мас.ч. нитрильного каучука.

До начала или во время проведения коагуляции латекса к нему могут добавляться один или несколько ингибиторов старения. Для этой цели подходят фенольные, аминные, а также другие ингибиторы старения.

Подходящими фенольными ингибиторами старения являются алкилированные фенолы, стиролы на основе фенолов, стерически затрудненные фенолы, такие как 2,6-ди-трет-бутилфенол, 2,6-ди-трет-бутил-п-крезол (ВНТ), 2,6-ди-трет-бутил-4-этилфенол, стерически затрудненные фенолы, содержащие сложноэфирные группы, стерически затрудненные фенолы, содержащие простые тиоэфирные группы, 2,2'-метиленбис(4-метил-6-тpeт-бутилфенол) (ВРН), а также стерически затрудненные тиобисфенолы.

В случае, когда изменение окраски каучука не имеет значения, также используются аминные ингибиторы старения, например смеси из диарил-п-фенилендиаминов (DTPD), октилированного дифениламина (ODPA), фенил-α-нафтиламина (PAN), фенил-β-нафтиламина (PBN), предпочтительно ингибитор старения на основе фенилендиаминов. Примерами фенилендиаминов являются N-изопропил-N'-фенил-п-фенилендиамин, N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис-1,4-(1,4-диметилпентил)-п-фенилендиамин (77PD) и т.д.

К другим ингибиторам старения относятся фосфиты, такие как трис(нонилфенил)фосфит, полимеризованный 2,2,4-триметил-1,2-дигидрохинон (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркаптобензимидазол (MMBI), цинка метилмеркаптобензимидазол (ZMMBI). Как правило, фосфиты используются в комбинации с фенольными ингибиторами старения. TMQ, MBI и MMBI прежде всего используются для разновидностей NBR, которые вулканизируются под действием пероксидов.

Коагуляция латекса

Коагуляция латекса в способе согласно изобретению осуществляется с применением в качестве осаждающего агента по меньшей мере одной соли магния, причем при необходимости до 40 мас.% соли магния заменяются на соль кальция. Одновременно, коагуляция латекса и/или обработка коагулированного латекса может проводиться с использованием воды, содержащей ионы кальция, это является важным в том случае, если сама коагуляция проводится только с солью магния в качестве осаждающего агента.

В качестве соли магния подходящими являются, например, хлорид магния, сульфат магния и нитрат магния. Предпочтительно используется хлорид магния, или сульфат магния, или их смеси. При необходимости до 40 мас.% соли магния могут быть заменены по меньшей мере на одну соль кальция, предпочтительно хлорид кальция или нитрат кальция. Также особенно подходящей является смесь, состоящая по меньшей мере из 60 мас.% хлорида магния и максимум 40 мас.% хлорида кальция.

Для коагуляции латекса обычно используется от 0,1 до 10 мас.% предпочтительно от 0,3 до 5 мас.% соли магния, в пересчете на нитрильный каучук.

Концентрация соли в растворе соли магния или соответственно в растворе, содержащем магниевую и кальциевую соли, обычно составляет от 0,1 до 35 мас.%, предпочтительно от 0,5 до 30 мас.%, особенно предпочтительно от 5 до 25 мас.%.

Водные растворы соли магния можно готовить с деионизированной водой или же с водой, не подвергавшейся деионизации, а, следовательно, содержащей соли кальция.

При необходимости в общем количестве осаждающего агента также может содержаться до 15 мас.% соли щелочного металла. Однако это совсем не является обязательным.

Соосадитель желатин

Помимо описанного выше осаждающего агента, важным является то, что в способе согласно изобретению в качестве соосадителя используется желатин.

Желатин представляет собой смесь полипептидов, которая в зависимости от получения имеет молекулярную массу примерно от 13500 до 500000 (определяемую с помощью метода гель-электрофореза с додецилсульфатом натрия (ДСН) или метода гель-хроматографии). Желатин получают, главным образом, при помощи проводимого в большей или меньшей степени гидролиза коллагена, содержащегося в свиной коже, в спилке из кож коров/телят, а также в их костях. Описание желатина, а также его получения находится в издании Ullmann's Enzyklopädie der Technischen Chemie, 4. Auflage, Band 12, Verlag Chemie, Weinheim-New York / 1976), стр.211-220. Коммерчески доступным является желатин в виде гранулята, пластинок или в виде раствора. Аминокислотный состав в значительной мере соответствует коллагену, из которого он был получен, и включает, за исключением триптофана и метионина, все незаменимые аминокислоты; важнейшей аминокислотой является гидроксипролин. Желатин содержит 84-90% белка и 2-4% минеральных веществ, а также воды до общего количества 100%.

Различают два способа получения: «кислый способ» дает возможность производства так называемых желатинов, полученных кислым золением, а также «щелочной способ», дающий доступ к так называемым желатинам, полученным щелочным золением. Исходное сырье для желатинов, получаемых кислым золением (преимущественно свиная кожа и шкуры с остатками сала), подвергается многодневному процессу растворения. При изготовлении желатина, получаемого щелочным золением, спилок из кожи крупного рогатого скота (промежуточный слой между эпидермисом и подкожной клетчаткой) или соответственно кости в течение 10-20 дней обрабатывают щелочью.

Для применения в качестве соосадителя при коагуляции латекса пригодны все типы желатина, причем особенно подходящими являются виды, имеющие большие молекулярные массы, прежде всего виды, обладающие вязкостью 10%-ного водного раствора >10 сП.

Желатин используется в концентрации от 10 м.д. до 2 мас.%, предпочтительно от 30 м.д. до 0,5 мас.%, особенно предпочтительно от 50 до 1000 м.д., в пересчете на нитрильный каучук.

Для проведения коагуляции латекса желатин предпочтительно растворяют в водном растворе осаждающего агента, то есть в растворе соли магния. Раствор осаждающего агента обычно содержит от 0,1 до 35 мас.% соли магния, при этом предпочтительно от 0,1 до 30 мас.%, а особенно предпочтительно от 5 до 25 мас.%. Концентрация желатина в растворе осаждающего агента находится в интервале от 0,001 до 3 мас.%, предпочтительно в интервале от 0,01 до 1 мас.%.

Для проведения коагуляции используется латекс, имеющий показатель pH по меньшей мере 6, предпочтительно >6. При необходимости этот уровень pH регулируется с помощью добавки основания, предпочтительно аммиака или гидроксида натрия или калия. При коагуляции латекса по способу согласно изобретению кислоты не используются.

Латекс, используемый для коагуляции, предпочтительно имеет концентрацию твердого вещества в области от 1 до 40 мас.%, предпочтительно в области от 5 до 35 мас.% и особенно предпочтительно в области от 15 до 30 мас.%.

Коагуляция латекса осуществляется по непрерывному или периодическому способу. Предпочтительной является коагуляция в непрерывном режиме, которая осуществляется с помощью форсунок.

В одной из форм исполнения способа согласно изобретению раствор соли магния, содержащий желатин, добавляют к латексу. В качестве альтернативы также может подаваться латекс, а к латексу добавляться желатинсодержащий солевой раствор.

Как при периодической, так и при непрерывной коагуляции латекса оказалось благоприятным, устанавливать температуру латекса перед контактом с желатином на уровень максимально в 50°С, предпочтительно <50°С, особенно предпочтительно <40°С, а после контакта нагревать эту смесь до температуры до 100°С, предпочтительно до температуры в интервале от 75°С до 100°С. Таким способом, неожиданным образом может снижаться количество соли, необходимое для количественной коагуляции латекса, а количества загрязняющих примесей, которые попадают при коагуляции латекса в сыворотку, увеличиваются. Кроме того, уменьшается доля мелкозернистой фракции, получающейся при коагуляции латекса, и образуются более крупные, легче отфильтровываемые частицы с диаметром >5 мм.

Промывка коагулированного нитрильного каучука

Обычно после коагуляции нитрильный каучук имеет вид так называемой крошки. Поэтому промывка коагулированного NBR также называется промывкой крошки. Для промывки этой коагулированной крошки может использоваться или деионизированная вода (также сокращенно обозначаемая как «ДВ»), или вода, не подвергавшаяся деионизации (также сокращенно обозначаемая как «НВ»). Не подвергавшаяся деионизации вода содержит ионы кальция.

В случае, если коагуляция латекса проводится с использованием соли магния в комбинации с желатином без замены соли магния в количестве до 40 мас.% на соль кальция, то соответствующее определенное содержание кальция в нитрильном каучуке достигается одним из следующих двух способов: или при промывке коагулированного NBR применяется вода, не подвергавшаяся деионизации, а значит содержащая ионы кальция, или для приготовления раствора осаждающего агента применяется вода, не подвергавшаяся деионизации, а значит содержащая ионы кальция. Также обе эти операции могут комбинироваться друг с другом.

Промывка проводится при температуре в интервале от 15 до 90°С, причем предпочтительной является температура в интервале от 45 до 90°С.

Количество промывочной воды составляет от 0,5 до 500 мас.ч., предпочтительно от 1 до 300 мас.ч., в пересчете на 100 мас.ч. нитрильного каучука.

В более предпочтительном варианте каучуковая крошка подвергается многоступенчатой промывке, причем эта каучуковая крошка между отдельными стадиями промывки подвергается частичному обезвоживанию. Значения остаточной влажности для этой крошки между отдельными стадиями промывки лежат в области от 5 до 100 мас.%, предпочтительно в области от 7 до 50 мас.%. Число стадий промывки обычно составляет от 1 до 7, предпочтительно от 1 до 3. Промывка может осуществляться по периодической схеме или в непрерывном режиме. Предпочтительно применяют многоступенчатый непрерывный способ, причем для щадящего обращения предпочтительной является промывка в противотоке.

Отделение воды и сушка

Обычно по окончании промывки происходит удаление воды из крошки нитрильного каучука. Обычно это происходило в две стадии. На 1-й стадии каучуковую крошку предварительно обезвоживают механическим способом. На 2-й стадии остаточная вода упаривается. Как предварительное отделение воды, так и сушка предпочтительно осуществляются в непрерывном режиме. Для механического предварительного обезвоживания подходят ситчатые шнек-прессы, в которых вода выдавливается сбоку через цедильные щели, или шнеки, в которых осуществляется механическое обезвоживание (по принципу уплотнения) в противотоке продукта.

На регулирование содержания катионов, остающихся в нитрильном каучуке, дополнительно и при необходимости можно воздействовать при помощи степени механического предварительного обезвоживания. Это не является обязательным, но предлагается прежде всего тогда, когда применяется так называемая неэффективная промывка. Эффективная промывка уже позволяет получать подходящее содержание катионов. Содержание воды после механического предварительного обезвоживания находится в области от 5 до 25 мас.%. Для регулирования смеси катионов, остающихся в продукте, оказалось благоприятным, чтобы содержание воды после механического предварительного обезвоживания составляло от 5 до 15%, прежде всего от 5 до 10 мас.%.

Сушка предварительно обезвоженного нитрильного каучука осуществляется в сушилке с псевдоожиженным слоем или в плито-воздушной сушилке. Температуры при этой сушке лежат в интервале от 80 до 150°С. Предпочтительной является сушка с помощью температурной программы, при этом под конец процесса сушки температура понижается.

Неожиданным образом нитрильные каучуки согласно изобретению, обладающие приведенным выше определенным содержанием кальция и магния, имеют желаемую высокую стабильность при хранении LS, составляющую максимально 5 единиц Муни. Высокая стабильность при хранении уже в процессе сушки нитрильного каучука обладает положительным эффектом, поскольку в противном случае уже при этой сушке происходило бы нежелательное определенное старение каучука. Благодаря высокой стабильности при хранении облегчается достижение заданной целевой вязкости по Муни. Благодаря этому снижается количество нитрильного каучука, не предусмотренного по техническим условиям. Кроме того, результатом высокой стабильности при хранении является снижение количества рекламаций, которые возникают из-за изменения вязкости по Муни при длительном времени хранения или транспортировки. Каучуки согласно изобретению подходят для воспроизводимого изготовления смесей для вулканизации, а следовательно, формованные детали, получаемые из них путем вулканизации, также отличаются воспроизводимым профилем механических и физических свойств.

В дополнение к хорошей стабильности при хранении нитрильные каучуки согласно изобретению обладают также желаемой высокой скоростью вулканизации (разностью, представляющей собой время полной вулканизации за вычетом времени предвулканизации), а получаемые вулканизаты обладают очень хорошими величинами модулей, характеризующих свойства упругости и прочности.

Следовательно, объектом данного изобретения также является применение нитрильных каучуков согласно изобретению для получения вулканизируемых смесей, содержащих по меньшей мере один нитрильный каучук согласно изобретению, по меньшей мере один сшивающий агент, а также при необходимости другие добавки.

Получение этих вулканизируемых смесей осуществляется путем смешивания по меньшей мере одного нитрильного каучука согласно изобретению, по меньшей мере одного сшивающего агента, а также при необходимости других добавок.

В качестве сшивающих агентов рассматривают, например, пероксидные сшивающие агенты, такие как бис(2,4-дихлорбензил)пероксид, дибензоилпероксид, бис(4-хлорбензоил)пероксид, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпербензоат, 2,2-бис(трет-бутилперокси)бутен, 4,4-ди-трет-бутилпероксинонилвалерат, дикумилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутилкумилпероксид, 1,3-бис(трет-бутилпероксиизопропил)бензол, ди-трет-бутилпероксид, а также 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3.

Может быть предпочтительным, помимо этих пероксидных сшивающих агентов, применять еще и другие добавки, с помощью которых может повышаться эффективность полимерной сшивки: для этой цели подходят, например, триаллилизоцианурат, триаллилцианурат, триметилолпропантри(мет)акрилат, триаллилтримеллитат, этиленгликольдиметакрилат, бутандиолдиметакрилат, триметилолпропантриметакрилат, диакрилат цинка, диметакрилат цинка, 1,2-полибутадиен или N,N'-м-фенилендималеинимид.

Общее количество одного или нескольких сшивающих агентов обычно находится в области от 1 до 20 частей на 100 частей нитрильного каучука, предпочтительно в области от 1,5 до 15 частей на 100 частей нитрильного каучука и особенно предпочтительно в области от 2 до 10 частей на 100 частей нитрильного каучука.

В качестве сшивающего агента также может использоваться сера в элементарном виде как в растворимой, так и в нерастворимой форме или доноры серы.

В качестве доноров серы принимают во внимание, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), капролактамдисульфид, дипентаметилентиурамтетрасульфид (DPTT), а также тетраметилтиурамдисульфид (TMTD).

Также при вулканизации с серой нитрильного каучука согласно изобретению возможно применять еще и другие добавки, при помощи которых можно повышать эффективность полимерной сшивки. Однако, в общем, вулканизация также может осуществляться с использованием только серы или доноров серы.

И наоборот, вулканизация нитрильных каучуков согласно изобретению также может осуществляться только в присутствии вышеназванных добавок, то есть без добавления элементарной серы или доноров серы.

В качестве добавок, при помощи которых может повышаться эффективность полимерной сшивки, подходят, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, производные гуанидина, капролактамы и производные тиомочевины.

В качестве дитиокарбаматов могут использоваться, например, диметилдитиокарбамат аммония, диметилдитиокарбамат натрия (SDEC), дибутилдитиокарбамат натрия (SDBC), диметилдитиокарбамат цинка (ZDMC), диэтилдитиокарбамат цинка (ZDEC), дибутилдитиокарбамат цинка (ZDBC), этилфенилдитиокарбамат цинка (ZEPC), дибензилдитиокарбамат цинка (ZBEC), пентаметилендитиокарбамат цинка (Z5MC), диэтилдитиокарбамат теллура, дибутилдитиокарбамат никеля, диметилдитиокарбамат никеля, а также диизононилдитиокарбамат цинка.

В качестве тиурамов могут использоваться, например, тетраметилтиурамдисульфид (TMTD), тетраметилтиураммоносульфид (ТМТМ), диметилдифенилтиурамдисульфид, тетрабензилтиурамдисульфид, дипентаметилентиурамтетрасульфид, а также тетраэтилтиурамдисульфид (TETD).

В качестве тиазолов могут, например, использоваться: 2-меркаптобензотиазол (МВТ), дибензтиазилдисульфид (MBTS), меркаптобензотиазол цинка (ZMBT), а также 2-меркаптобензотиазол меди.

В качестве производных сульфенамидов могут быть использованы, например, N-циклогексил-2-бензотиазилсульфенамид (CBS), N-трет-бутил-2-бензтиазилсульфенамид (TBBS), N,N'-дициклогексил-2-бензотиазилсульфенамид (DCBS), 2-морфолинотиобензтиазол (MBS), N-оксидиэтилентиокарбамил-N-трет-бутилсульфенамид, а также оксидиэтилентиокарбамил-N-оксиэтиленсульфенамид.

В качестве ксантогенатов могут, например, быть использованы: дибутилксантогенат натрия, изопропилдибутилксантогенат цинка и дибутилксантогенат цинка.

В качестве производных гуанидина могут использоваться, например, ди-фенилгуанидин (DPG), ди-о-толилгуанидин (DOTG), а также о-толилбигуанид (OTBG).

В качестве дитиофосфатов могут, например, быть использованы: диалкилдитиофосфаты цинка (длина цепи алкильного остатка от 2 до 16 атомов углерода), диалкилдитиофосфаты меди (длина цепи алкильного остатка от 2 до 16 атомов углерода), а также дитиофосфорилполисульфид.

В качестве капролактама может быть использован, например, дитиобискапролактам.

В качестве производных тиомочевины могут быть использованы, например, N,N'-дифенилтиомочевина (DPTU), диэтилтиомочевина (DETU), а также этилентиомочевина (ETU).

Таким же образом подходят в качестве добавок, например, диаминдиизоцианат цинка, гексаметилентетрамин, 1,3-бис(цитраконимидометил)бензол, а также циклические дисульфаны.

Названные добавки, так же как и сшивающий агент, могут быть использованы как по отдельности, так и в смесях. Предпочтительно для вулканизации нитрильного каучука используются следующие вещества: сера, 2-меркаптобензтиазол, тетраметилтиурамдисульфид, тетраметилтиураммоносульфид, дибезилдитиокарбамат цинка, дипентаметилентиурамтетрасульфид, диалкилдитиофосфат цинка, диморфолиндисульфид, диэтилдитиокарбамат теллура, дибутилдитиокарбамат никеля, дибутилдитиокарбамат цинка, диметилдитиокарбамат цинка, а также дитиобискапролактам.

Агент полимерной сшивки, а также приведенные выше добавки могут использоваться соответственно в количествах приблизительно от 0,05 до 10 частей на 100 частей нитрильного каучука, предпочтительно от 0,1 до 8 частей на 100 частей нитрильного каучука, прежде всего от 0,5 до 5 частей на 100 частей нитрильного каучука (при добавлении по отдельности, в каждом случае в пересчете на действующее вещество).

При вулканизации с серой согласно изобретению при необходимости также является целесообразным в дополнение к сшивающим агентам и вышеприведенным добавкам совместно применять также другие неорганические или органические вещества, например оксид цинка, карбонат цинка, оксид свинца, оксид магния, оксид кальция, насыщенные или ненасыщенные органические жирные кислоты и их соли с цинком, полиспирты, аминоспирты, такие как, например, триэтаноламин, а также амины, такие как, например, дибутиламин, дициклогексиламин, циклогексилэтиламин и простые полиэфирамины.

Наряду с этим также могут быть использованы замедлители преждевременной вулканизации. К таким относятся циклогексилтиофталимид (СТР), N,N-динитрозопентаметилентетрамин (DNPT), ангидрид фталевой кислоты (РТА) и дифенилнитрозамин. Предпочтительным является циклогексилтиофталимид (СТР).

Помимо добавления одного или нескольких сшивающих агентов, нитрильный каучук согласно изобретению также может смешиваться с другими обычными добавками для каучуков.

Они включают, например, обычные и достаточно известные специалисту вещества, такие как наполнители, активаторы, средства для защиты озонового слоя, ингибиторы старения, антиоксиданты, средства, облегчающие обработку, масла для разбавления каучука, пластификаторы, армирующие материалы, а также смазки для формы.