Способ выделения бутадиен-стирольного каучука из латекса - RU2603653C1

Код документа: RU2603653C1

Чертежи

Описание

Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной (со)полимеризацией, и может быть использовано для выделения каучуков, получаемых эмульсионной полимеризацией из латексов.

В связи с тем, что традиционно применяемые промышленные способы выделения бутадиен-стирольных каучуков из латексов предполагают использование больших количеств хлористого натрия или других неорганических солей, а также минеральных кислот, попадающих вместе со сточными водами в водоемы, актуальным является поиск более экологичных способов выделения каучуков из латексов, позволяющих снизить вредную экологическую нагрузку на окружающую среду.

В основе этих способов лежит применение органических коагулянтов (флокулянтов), в частности синтетических высокомолекулярных катионных полиэлектролитов, среди которых особое внимание привлекает четвертичная аммонийная полимерная соль поли-N,N-диметил-N,N-диаллиламмоний хлорид (ПДМДААХ), выпускаемая в промышленных масштабах под маркой ВПК-402, а также сополимер на его основе с оксидом серы (СПДМДААХОС).

Известен способ выделения бутадиен-(α-метил)-стирольного каучука, в котором в качестве коагулирующего агента используют минеральные соли (хлориды натрия, магния и др.), вводимые в латекс в количестве 140-160 кг/т каучука в расчете на сухое вещество, затем вводят подкисляющий агент и серум до создания рН среды 3,5-4,5 и выделение крошки каучука.

Наиболее близким к предлагаемому способу является способ выделения бутадиен-(α-метил)-стирольного каучука «Влияние концентрации дисперсной фазы на закономерности выделения каучука из латекса», путем коагуляции каучукового латекса в кислой среде с использованием в качестве коагулирующего агента полимерных четвертичных солей аммония, расход которых составляет от 3,0 до 5,0 кг/т каучука. [Никулин С.С., Вережников В.Н., Пояркова Т.Н., Вострикова Г.Ю. Влияние концентрации дисперсной фазы на закономерности выделения каучука из латекса. Журнал прикладной химии, т. 73, Вып. 10, 2000 г., С.1720-1724].

Недостатком данного способа является то, что полимерные четвертичные соли аммония обладают высокой антисептической активностью, и в случае их проскока на очистные сооружения могут приводить к гибели активного ила и к нарушению работы очистных сооружений, данные полимерные катионные коагулянты обладают высокой стоимостью.

Технической задачей изобретения является разработка способа выделения бутадиен-стирольного каучука из латекса, позволяющего снизить расход коагулирующих агентов (четвертичных солей аммония), снизить себестоимость продукции, повысить качество вулканизатов и резиновых смесей, снизить водопотребление цехами выделения каучуков из латексов, что приводит к уменьшению экологической напряженности в регионе.

Техническая задача изобретения достигается тем, что в способе выделения бутадиен-стирольного каучука из латекса, включающем использование четвертичных солей аммония в качестве коагулирующих агентов и серной кислоты в качестве подкисляющего агента, новым является то, что в качестве коагулирующих агентов используют N,N-диметил-N,N-диаллиламмоний хлорид (ДМДААХ), поли-N,N-диметил-N,N-диаллиламмоний хлорид (ПДМДААХ, ВПК-402), а латекс, перед смешением с растворами коагулирующих и подкисляющих агентов, обрабатывают постоянным магнитным полем с напряженностью от 8,0-22,0·104 А·м-1 в течение 5-15 минут, при температуре 20-60°С.

Технический результат изобретения заключается в использовании предварительной обработки латекса бутадиен-стирольного каучука магнитным полем, в снижении расхода коагулирующих агентов (четвертичных солей аммония), в снижении себестоимости продукции, в повышении качества вулканизатов и резиновых смесей, в снижении водопотребления цехами выделения каучуков из латексов, что приводит к уменьшению экологической напряженности окружающей среды.

В качестве продукта, содержащего полимерный катионный флокулянт используют N,N-диметил-N,N-диаллиламмоний хлорид (ДМДААХ), поли-N,N-диметил-N,N-диаллиламмоний хлорид (ПДМДААХ, ВПК-402), содержащий, согласно ТУ, не менее 25 масс.% основного вещества, а также сополимер ДМДААХ с оксидом серы (СПДМДААХОС) . Полиэлектролит ВПК-402 применяют в нефтегазодобывающей промышленности, в технологиях водоочистки для очистки природных и сточных вод.

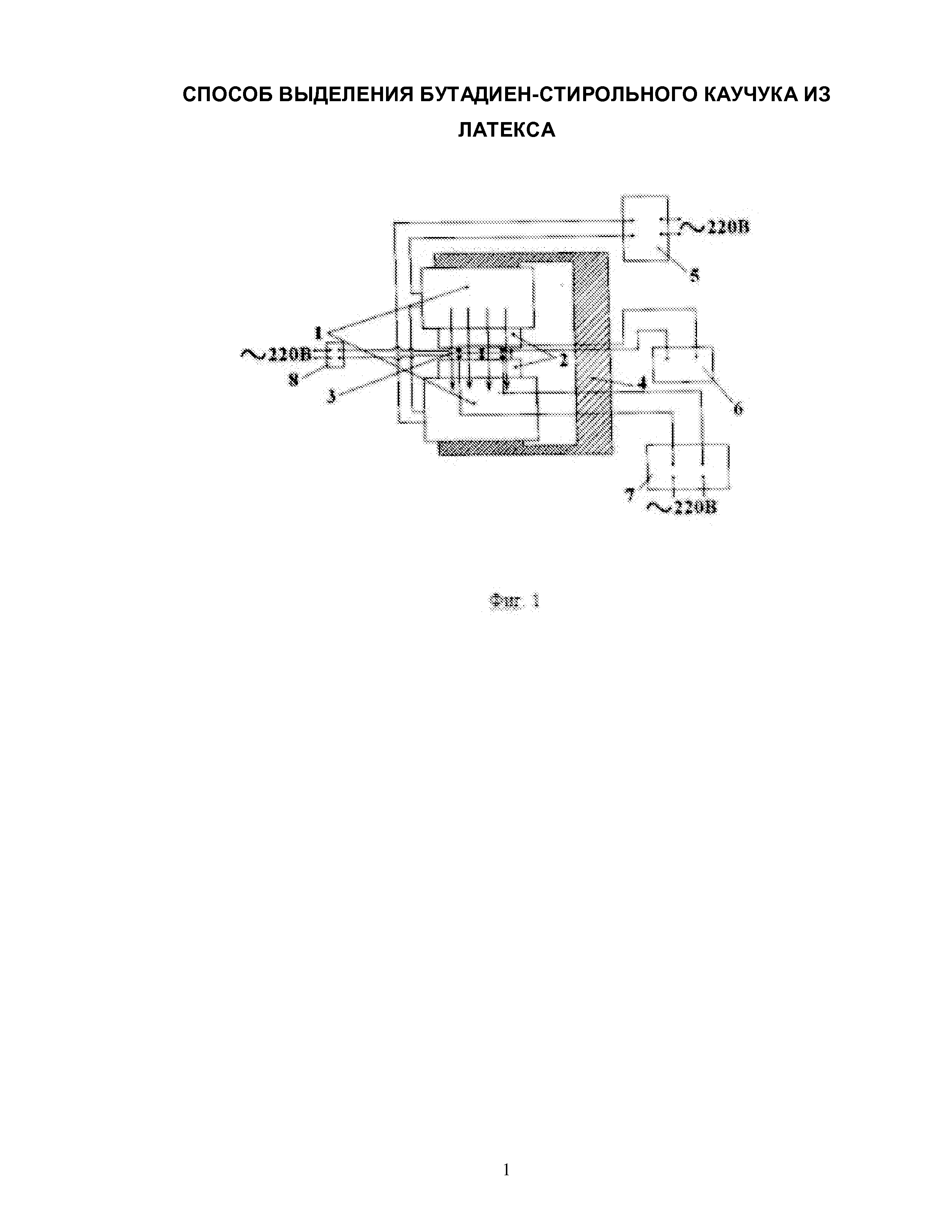

На фиг.1. представлена принципиальная схема установки для обработки латекса бутадиен-стирольного каучука СКС-30 АРК. Установка представляет собой: 1 - обмотка электромагнита; 2 - башмаки электромагнита; 3 - нагревательное устройство с образцом; 4 - ярмо; 5 - блок питания; 6 - потенциометр; 7 - источник питания нагревательного устройства; 8 - источник питания. Установка состоит из электромагнитного индуктора, выполненного в переносном варианте. Магнитное ярмо из стали марки 10880 (ГОСТ 11036-75) смонтировано из двух подвижных башмаков. Намагничивающие катушки, изготовленные из провода марки ПСД, соединены между собой последовательно. Электромагнит подключен к специальному блоку питания, от которого на обмотку катушек подается ток силой до 12 А.

Напряженность магнитного поля регулируется величиной подаваемого тока и расстоянием между полюсами электромагнита. Установка позволяет создавать магнитное поле напряженностью от 8,0 до 22,0·104 А·м-1. Для создания необходимого теплового режима в зоне рабочей ячейки применяется специальный нагревательный элемент с универсальным источником питания. Информация о тепловом режиме в рабочей ячейке поступает от двух хромель - копелевых термопар через потенциометр. Специальное устройство в комплекте с потенциометром позволяет осуществить одновременно фиксацию температуры в зоне расположения образца и автоматическую регулировку температурного режима.

Способ осуществляют следующим образом.

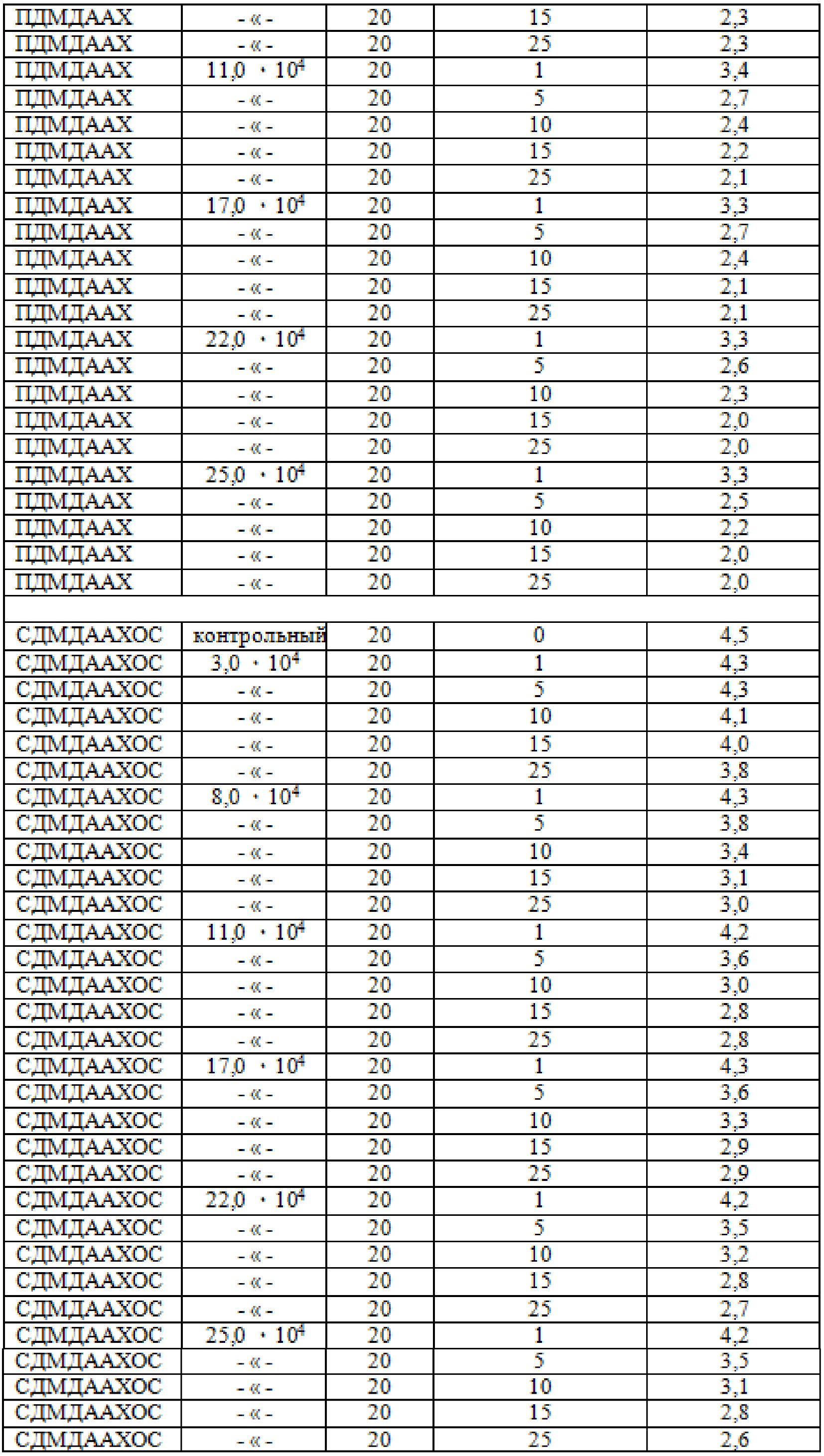

Бутадиен-стирольный латекс, заправленный антиоксидантом, вводят в коагуляционную емкость, выполненную из стекла или пластика, и помещают в вышеприведенную установку для воздействия на образец постоянным магнитным полем: при заданной температуре 20°С или 40°С или 60°С и выдерживают 5-15 мин. После чего при постоянном перемешивании вводят коагулирующие агенты - водные растворы ДМДААХ, или ПДМДААХ, или СПДМДААХОС и перемешивают 2-3 минуты. Далее, не прекращая перемешивания, в коугуляционную емкость с латексом и коагулирующим агентом вводят подкисляющий агент - 1-2%-ный водный раствор серной кислоты - до достижения рН 2,5-3,5. Расход серной кислоты - 15,0 кг/т каучука. Образующуюся крошку каучука отделяют от водной фазы (серума) и после промывки и отжатия обезвоживают в сушильном щкафу. Полноту коагуляции определяют гравиметрически - по массе выделяемой крошки каучука, и визуально - по прозрачности серума. В таблице 1 представлены результаты влияния напряженности магнитного поля, продолжительности обработки латекса на расход коагулирующего агента. В таблице 2 представлены результаты влияния продолжительности обработки магнитным полем и температуры на расход коагулирующего агента.

Способ поясняется следующими примерами.

Пример 1 (контроль)

В емкость размером 25×40×70 мм загружают 50 мл латекс бутадиен-стирольного каучука СКС-30 АРК (сухой остаток 19,8%), полученный сополимеризацией бутадиена со стиролом по непрерывной схеме, после чего в латекс вводили 28 кг·т-1 коагулирующего агента ДМДААХ (водный раствор с концентрацией 5,2%). После перемешивания в течение 2 минут в латекс вводили 12 кг/т каучука водного раствора серной кислоты с концентрацией 2,0% и перемешивали еще 2 минуты. Образующуюся крошку каучука отделяли от водной фазы, промывали теплой водой, отжимали и обезвоживали в сушильном шкафу при температуре 80оС.

Полное выделение каучука из латекса достигается при расходе коагулирующего агента 28 кг·т-1 каучука. Полученные из крошки каучука резиновые смеси после вулканизации испытывают на физико-механические показатели. Данные анализа представлены в таблице 3.

Пример 2

В емкость размером 25×40×70 мм загружали 50 мл латекс бутадиен-стирольного каучука СКС-30 АРК (сухой остаток 19,8 %), помещали в установку для воздействия на него постоянным магнитным полем (фиг. 1) и выдерживали при температуре 20оС в течение 15 минут. Напряженность магнитного поля 8,0 А·м-1. После чего в латекс вводили 16,8 кг·т-1 коагулирующего агента ДМДААХ (водный раствор с концентрацией 5,2%). После перемешивания в течение 2 минут в латекс вводили 12 кг/т каучука водного раствора серной кислоты с концентрацией 2,0% и перемешивали еще 2 минуты. Образующуюся крошку каучука отделяли от водной фазы, промывали теплой водой, отжимали и обезвоживали в сушильном шкафу при температуре 80оС.

В качестве коагулирующего агента использовали ДМДААХ (водный раствор с концентрацией 5,2%). Данные анализа представлены в таблице 3.

Полное выделение каучука из латекса, обрабатываемого магнитным полем, достигается при расходе коагулирующего агента 16,8 кг·т-1 каучука с напряженностью магнитного поля 8,0·104 А·м-1при продолжительности обработки 15 минут.

Полученные из крошки резиновые смеси после вулканизации испытывают на физико-механические показатели.

В таблице 3 представлены результаты испытаний в сравнении с соответствующими показателями контрольного образца (прототип) каучука СКС-30 АРК по ТУ 38.40355-99.

Как видно из таблицы 3, вулканизаты, полученные из каучука, выделенного из латекса с применением обработки латекса магнитным полем имеют улучшенные по сравнению с контрольным образцом (пример 1): более высокую прочность при растяжении и большую устойчивость к термоокислительному воздействию (коэффициенты старения).

Таким образом, предлагаемый способ выделения бутадиен-стирольного каучука из латекса обеспечивает полную коагуляцию латекса при сниженных по сравнению с контрольным образцом расходах четвертичных солей аммония, и при этом позволяет получить вулканизаты с улучшенными физико-механическими свойствами.

Пример 3

Способ выделения каучука из латекса проводили аналогично примеру 2. В качестве коагулирующего агента использовали водный раствор ДМДААХ с концентрацией 5,2%.

Данные анализа представлены в таблице 3. Анализ экспериментальных данных показывает, что расход коагулирующего агента 18,0 кг·т-1 достигается при использовании напряженности магнитного поля 22,0·104 А·м-1при продолжительности обработки 5 минут.

Полученную крошку каучука отделяют от серума, промывают водой и высушивают при температуре 80ºС. Полученные из крошки резиновые смеси после вулканизации испытывают на физико-механические показатели. Вулканизаты обладают более высокими прочностными показателями при растяжении и имеют большую устойчивость к термоокислительному воздействию (коэффициенты старения).

Пример 4

Способ выделения проводили аналогично примеру 2. В качестве коагулирующего агента использовали водный раствор ПДМДААХ с концентрацией 2,1%. В качестве источника ПДМДААХ использован Полиэлектролит ВПК-402.

Данные анализа представлены в таблице 3.

Анализ экспериментальных данных показывает, что полнота коагуляции достигается при расходе коагулирующего агента 2,3 кг·т-1 , напряженность магнитного поля 8,0·104 А·м-1, продолжительность обработки 15 минут.

Полученную крошку каучука отделяют от серума, промывают водой и высушивают при температуре 80ºС. Полученные из крошки резиновые смеси после вулканизации испытывают на физико-механические показатели. Вулканизаты обладают более высокими прочностными показателями при растяжении и имеют большую устойчивость к термоокислительному воздействию (коэффициенты старения).

Пример 5

Выделение проводили аналогично примеру 2. В качестве коагулирующего агента использовали водный раствор ПДМДААХ с концентрацией 2,1%. В качестве источника ПДМДААХ использован Полиэлектролит ВПК-402.

Анализ экспериментальных данных показывает (таблица 3), что полнота коагуляции достигается при расходе коагулирующего агента 2,6 кг·т-1 , напряженность магнитного поля 22,0·104 А·м-1, продолжительность обработки 5 минут.

После проведения процесса коагуляции крошку каучука отделяют от серума, промывают водой и высушивают при температуре 80ºС. Полученные из крошки резиновые смеси после вулканизации испытывают на физико-механические показатели. Вулканизаты обладают более высокими прочностными показателями при растяжении, и имеют большую устойчивость к термоокислительному воздействию (коэффициенты старения).

Пример 6

Процесс коагуляции проводили согласно методике, описанной в примере 2. В качестве коагулирующего агента использовали водный раствор СДМДААХОС с концентрацией 1,8%.

Анализ экспериментальных данных показывает (табл.3), что расход коагулирующего агента 3,8 кг·т-1 достигается при использовании напряженности магнитного поля от 8,0·104 А·м-1при продолжительности обработки 15 минут.

Выделенную крошку каучука отделяют от серума, промывают водой и высушивают при температуре 80ºС. Полученные из крошки резиновые смеси после вулканизации испытывают на физико-механические показатели. Вулканизаты обладают более высокими прочностными показателями при растяжении и имеют большую устойчивость к термоокислительному воздействию (коэффициенты старения).

Пример 7

Процесс коагуляции проводили согласно методике, описанной в примере 2. В качестве коагулирующего агента использовали водный раствор СДМДААХОС с концентрацией 1,8%.

Анализ экспериментальных данных показывает (табл.3), что расход коагулирующего агента 2,8 кг·т-1 достигается при использовании напряженности магнитного поля от 22,0·104 А·м-1при продолжительности обработки 5 минут.

Выделенную крошку каучука отделяют от серума, промывают водой и высушивают при температуре 80ºС. Полученные из крошки резиновые смеси после вулканизации испытывают на физико-механические показатели. Вулканизаты обладают более высокими прочностными показателями при растяжении и имеют большую устойчивость к термоокислительному воздействию (коэффициенты старения).

Как видно из таблицы 3, способ дает возможность снизить расход коагулирующих агентов (четвертичных солей аммония), снизить себестоимость продукции, и при этом обеспечивает получение продукта с улучшенными физико-механическими свойствами.

Если напряженность постоянного магнитного поля менее 8·104 А·м-1, то не происходит значительного снижения коагулирующего агента. Если напряженность постоянного магнитного поля более 22·104 А·м-1, то не происходит уменьшения расхода коагулирующего агента (Таблица 1).

Предложенный способ выделения бутадиен-стирольного каучука из латекса позволяет:

- снизить расход коагулирующих агентов (четвертичных солей аммония);

- снизить себестоимость продукции;

- обеспечивает получение продукта с улучшенными физико-механическими свойствами;

- снизить водопотребление цехами выделения каучуков из латексов;

- уменьшить экологическую напряженность в регионе.

Реферат

Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной (со)полимеризацией, и может быть использовано для выделения каучуков, получаемых эмульсионной полимеризацией из латексов. Способ выделения бутадиен-стирольного каучука из латекса, включает использование N,N-диметил-N,N-диаллиламмоний хлорид, поли-N,N-диметил-N,N-диаллиламмоний хлорид в качестве коагулирующих агентов и серной кислоты в качестве подкисляющего агента. Латекс, перед смешением с растворами коагулирующих и подкисляющих агентов, обрабатывают постоянным магнитным полем с напряженностью от 8,0-22,0·10А·мв течение 5-15 минут при температуре 20-60°С. Предложенный способ позволяет: снизить расход коагулирующих агентов, себестоимость продукции и водопотребление цехами выделения каучуков из латексов; обеспечить получение продукта с улучшенными физико-механическими свойствами; уменьшить экологическую напряженность в регионе. 7 пр., 3 табл., 1 ил.

Комментарии