Способ получения бутадиен-стирольного каучука - RU2660084C1

Код документа: RU2660084C1

Описание

Изобретение относится к нефтехимической промышленности, в частности, к производству бутадиен-стирольных каучуков, получаемых эмульсионной сополимеризацией.

Известен способ получения бутадиен-стирольного каучука, характеризующийся тем, что при коагуляции каучукового латекса в кислой среде в качестве коагулирующего агента используют полидиаллилдиметиламмоний хлорид (Патент РФ №2489446 С08С 1/15, опубл. 10.08.2013). Недостатками данного способа получения бутадиен-стирольного каучука являются достаточно большой расход полидиаллилдиметиламмоний хлорида (2÷3 кг/тонну каучука СКС-30 АРК) и высокая чувствительность процесса к передозировке коагулирующего агента, что создает затруднения в управлении процессом в реальных промышленных условиях. При передозировке полидиаллилдиметиламмоний хлорида происходит перезарядка коллоидных частиц, приводящая к потере латексных компонентов, снижению производительности процесса и повышению загрязнения производственных сточных вод компонентами эмульсионной сополимеризации.

Известен способ получения бутадиен-стирольного каучука, характеризующийся тем, что при коагуляции каучукового латекса в кислой среде в качестве коагулирующего агента используют побочный продукт свеклосахарного производства мелассу свекловичную (Провоторова М.А., Никулина Н.С., Стадник Л.Н., Папков В.Н., Никулин С.С. Математическое планирование эксперимента при изучении процесса выделения каучука из латекса с использованием отхода свеклосахарного производства. Промышленное производство и использование эластомеров, Москва, 2016 г., Выпуск 2, С. 43-45). Однако применение мелассы свекловичной в чистом виде при выделении каучука из латекса имеет ряд недостатков. Во-первых, большой расход мелассы свекловичной: при расходе серной кислоты 15 кг/т каучука расход мелассы свекловичной составляет около 200 кг/т каучука. При этом рН коагулируемой системы составляет 5,0÷5,5, что приводит к ухудшению коагулирующих свойств мелассы. Во-вторых, большой расход серной кислоты: для поддержания значения кислотности коагулируемой системы на уровне рН 3,0÷3,5 необходимо повышать расход серной кислоты до 30÷40 кг/т каучука. Расход мелассы при этом снижается до 90÷120 кг/т каучука.

Наиболее близким техническим решением к предлагаемому - прототипом - является способ получения бутадиен-стирольного каучука путем сополимеризации бутадиена со стиролом в водной эмульсии по свободно-радикальному механизму с применением в качестве инициатора окислительно-восстановительной системы, стопперировании процесса, дегазации, введении антиоксиданта или масла, заправленного антиоксидантом, при выпуске маслонаполненного каучука и выделении каучука из латекса методом коагуляции с использованием в качестве коагулирующего агента хлорида натрия и подкислении серной кислотой, фильтрации, промывки водой и сушки (Кирпичников П.А., Береснев В.В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука: Учеб. пособие для вузов. - 2-е изд., перераб. - Л.: Химия, 1986 - с. 173). Основными недостатками данного способа являются: высокий расход хлорида натрия на 1 тонну выделяемого каучука - до 250 кг, а также загрязнение сточных вод хлоридом натрия и другими компонентами эмульсионной сополимеризации.

Технической задачей, на решение которой направлено данное изобретение, является уменьшение расхода коагулирующего агента, без снижения кислотности коагулируемой системы, а также исключение потерь компонентов эмульсионной сополимеризации, что, в свою очередь, приводит к увеличению производительности процесса сополимеризации без ухудшения физико-механических показателей получаемых вулканизатов и снижению загрязнения сточных вод производства компонентами эмульсионной сополимеризации.

Для решения поставленной задачи предложен способ получения бутадиен-стирольного каучука путем сополимеризации бутадиена со стиролом в водной эмульсии по свободно-радикальному механизму с применением в качестве инициатора окислительно-восстановительной системы, стопперировании процесса, дегазации, введении антиоксиданта или масла, заправленного антиоксидантом, при выпуске маслонаполненного каучука и выделении каучука из латекса методом коагуляции с подкислением серной кислотой и использованием тройного коагулянта, состоящего из хлорида натрия, полидиаллилдиметиламмоний хлорида и побочного продукта пищевой промышленности мелассы свекловичной или мелассы обессахаренной или удобрения органического Фертил при следующем расходе компонентов, кг/т каучука: хлорид натрия - 10÷50; полидиаллилдиметиламмоний хлорид - 0,1÷1,0; побочный продукт пищевой промышленности - 20÷50, дальнейшей фильтрации, промывки водой и сушки.

Использование в качестве коагулирующего агента тройного коагулянта, состоящего из хлорида натрия, полимерной четвертичной соли аммония и побочного продукта пищевой промышленности, позволяет значительно уменьшить расход коагулянта без снижения кислотности коагулируемой системы. При этом значительное количество хлорида натрия заменяется на менее стойкий в биологическом отношении коагулянт на основе побочного продукта пищевой промышленности.

Заявляемый способ осуществляется следующим образом. Бутадиен-стирольный каучук получают непрерывной полимеризацией в водной эмульсии по свободно-радикальному механизму с применением в качестве инициатора окислительно-восстановительной системы при температуре 4÷10°С. Сополимеризацию бутадиена со стиролом осуществляют в батарее, состоящей из последовательно соединенных полимеризаторов, представляющих собой реакторы с перемешивающим устройством рамного типа, змеевиком и рубашкой для охлаждения. Регулирование длины цепи сополимера осуществляют регуляторами молекулярной массы. Для прекращения роста цепи при достижении заданной степени конверсии мономеров (69÷85%) в последний полимеризатор батареи, работающий как "дозреватель", подают раствор стоппера, который прекращает реакцию полимеризации. Полученный латекс подают на дегазацию, где происходит отгонка незаполимеризовавшихся мономеров (бутадиена и стирола). Дегазированный латекс направляют на выделение каучука из латекса коагуляцией. Перед коагуляцией дегазированный латекс смешивают с эмульсией стабилизатора, а при выпуске маслонаполненного каучука дегазированный латекс смешивают с маслом, заправленным антиоксидантом. В качестве коагулирующего агента используют тройной коагулянт, состоящий из хлорида натрия, полимерной четвертичной соли аммония - полидиаллилдиметиламмоний хлорида, выпускаемого в промышленных условиях под разными товарными марками, например, ВПК-402, и побочного продукта пищевой промышленности мелассы свекловичной или мелассы обессахаренной или удобрения органического Фертил. Латекс последовательно смешивают с водными растворами хлорида натрия, полидиаллилдиметиламмоний хлорида и побочного продукта пищевой промышленности в течение 3÷5 минут при следующем расходе компонентов, кг/т каучука: хлорид натрия - 10÷50; полидиаллилдиметиламмоний хлорид - 0,1÷1,0; побочный продукт пищевой промышленности - 20÷50. В процессе смешения происходит агломерирование латекса. Далее для завершения процесса коагуляции в коагулируемую систему при непрерывном перемешивании вводят для подкисления водный раствор серной кислоты в количестве, достаточном для выдерживания рН коагуляции в пределах 2,5÷3,5единиц. При этом происходит образование зернистого коагулюма и превращение мыл в свободные карбоновые кислоты. Образовавшуюся крошку каучука в серуме (пульпу) отфильтровывают от серума, то есть формуют ленту каучука, далее ленту каучука промывают водой и сушат при температуре не более 160°С до содержания влаги не более 0,4% масс.

В качестве побочного продукта пищевой промышленности используют мелассу двух видов: меласса свекловичная (ГОСТ 30561-2013) - побочный продукт при переработке сахарной свеклы, а также обессахаренная меласса (ТУ 9112-002-01503401-2011) - кормовая добавка, получаемая в процессе извлечения сахара из свекловичной мелассы.

Меласса состоит из 20÷25% воды, около 9% азотистых соединений (преимущественно амидов), 58÷60% остаточных углеводов, главным образом представляющих собой сахарозу и рафинозу, до 7÷10% золы.

Аргументом, служащим основанием для использования мелассы в качестве коагулянта, является следующий факт. Хорошо изучено эффективное коагулирующее действие различных азотистых производных, относящихся к катионактивным электролитам. В свежеприготовленных растворах мелассы их содержится около 9% и эта величина значительно увеличивается в процессе ферментативного брожения. Основным азотсодержащим компонентом мелассы являются бетаины гликоколя - 73,9%, содержащие в составе молекулы положительно и отрицательно заряженные группы, т.е. представляющие собой цвиттер-ионы, которые могут работать как катионактивные электролиты.

Другой побочный продукт пищевой промышленности, используемый в качестве коагулянта латекса, это побочный продукт производства хлебопекарных прессованных дрожжей - удобрение органическое Фертил (ТУ 9182-046-48975583-2012). Сырьем для производства побочного продукта дрожжевого производства служит сусло без содержания дрожжей, произведенное на основе свекловичной мелассы. В составе Фертила присутствуют органические соединения, в том числе содержащие азот, которые и выполняют функцию коагулирующего агента. Фертил не содержат патогенной флоры.

Техническим результатом заявляемого изобретения является уменьшение расхода коагулирующего агента, без снижения кислотности коагулируемой системы, а также исключение потерь компонентов эмульсионной сополимеризации, что, в свою очередь, приводит к увеличению производительности процесса сополимеризации без ухудшения физико-механических показателей получаемых вулканизатов и снижению загрязнения сточных вод производства компонентами эмульсионной сополимеризации (хлоридом натрия, биологически неразлагаемым диспергатором лейканолом и др.).

Изобретение иллюстрируется следующими примерами.

Опыты проведены на производстве бутадиен-стирольных каучуков ОАО «Стерлитамакский нефтехимический завод».

Полноту коагуляции оценивали визуально (серум прозрачный, без включений - коагуляция полная), а также по массе образующейся крошки каучука.

Пример 1 (прототип).

Сополимеризацию бутадиена со стиролом осуществляют по непрерывной схеме при температуре 4÷10°С в батарее, состоящей из полимеризаторов. При достижении степени конверсии мономеров 80÷82% в последний полимеризатор батареи подают раствор стоппера. Полученный латекс бутадиен-стирольного каучука СКС-30 АРК подают на дегазацию, где происходит отгонка незаполимеризовавшихся мономеров (бутадиена и стирола). Дегазированный латекс направляют на выделение каучука из латекса коагуляцией. Перед коагуляцией дегазированный латекс смешивают с эмульсией стабилизатора. В качестве коагулирующего агента используют хлорид натрия, который вводят в латекс в виде 24%-ного водного раствора при постоянном перемешивании. Для завершения процесса коагуляции при непрерывном перемешивании вводят 2%-ный водный раствор серной кислоты, при этом достигается рН коагуляции 3,0. После коагуляции образовавшуюся крошку каучука в серуме (пульпу) отфильтровывают от серума, промывают водой и сушат при температуре 120÷160°С до содержания влаги не более 0,4% масс. Результаты опыта представлены в таблице 1.

Из результатов опыта, приведенных в таблице 1, видно, что температура процесса коагуляции не оказывает существенного влияния на изменение расхода хлорида натрия, подкисляющего агента и на выход крошки каучука. Содержание лейканола в серуме, стойкого в биологическом отношении диспергатора, находится на высоком уровне, что недопустимо с экологической точки зрения.

Пример 2.

Опыт проводят как в примере 1, при этом в качестве коагулирующего агента используют тройной коагулянт, состоящий из хлорида натрия, полидиаллилдиметиламмоний хлорида, выпускаемого в промышленных условиях под разными товарными марками, например, ВПК-402, и побочного продукта пищевой промышленности мелассы свекловичной. Латекс последовательно смешивают с 24%-ным водным раствором хлорида натрия, 2%-ным водным раствором ВПК-402 и 22%-ным водным раствором мелассы свекловичной в течение 3+5 минут при следующем расходе компонентов: хлорид натрия -10 кг/т каучука; ВПК-402 - 1,0 кг/т каучука и меласса свекловичная - 50 кг/т каучука. Результаты опыта представлены в таблице 2.

Пример 3.

Опыт проводят как в примере 2, при следующем расходе компонентов: хлорид натрия - 35 кг/т каучука; ВПК-402 - 0,5 кг/т каучука и меласса свекловичная - 30 кг/т каучука. Результаты опыта представлены в таблице 2.

Пример 4.

Опыт проводят как в примере 2, при следующем расходе компонентов: хлорид натрия - 50 кг/т каучука; ВПК-402 - 0,1 кг/т каучука и меласса свекловичная - 20 кг/т каучука. Результаты опыта представлены в таблице 2.

Пример 5.

Опыт проводят как в примере 2, при следующем расходе компонентов: хлорид натрия - 35 кг/т каучука; ВПК-402 - 0,7 кг/т каучука и меласса свекловичная - 30 кг/т каучука. Результаты опыта представлены в таблице 2.

Аналогичные результаты были получены и при использовании в качестве коагулирующего агента тройного коагулянта, состоящего из хлорида натрия, ВПК-402 и побочного продукта пищевой промышленности мелассы обессахаренной.

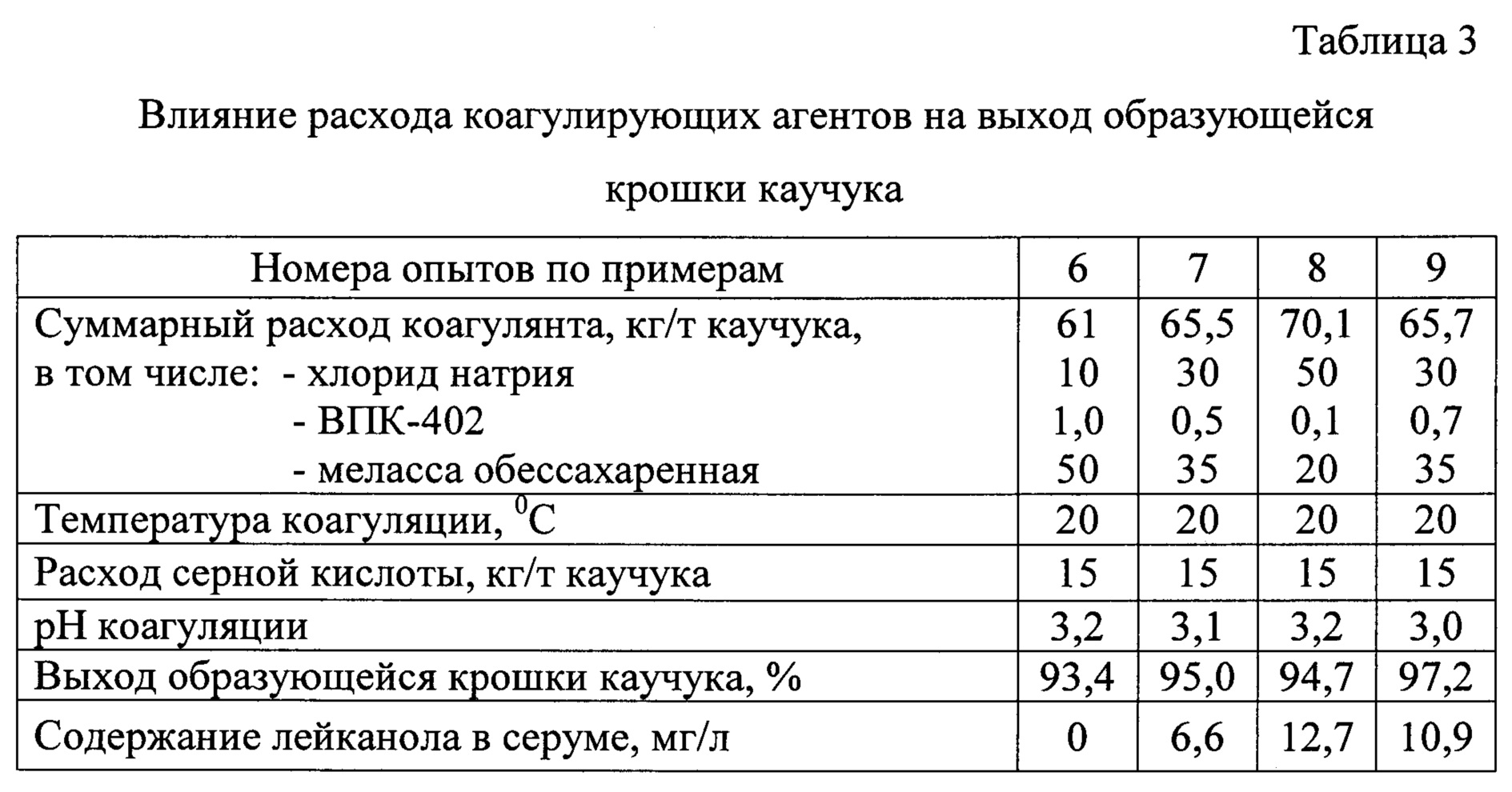

Пример 6.

Опыт проводят как в примере 1, при этом в качестве коагулирующего агента используют тройной коагулянт, состоящий из хлорида натрия, полидиаллилдиметиламмоний хлорида, выпускаемого в промышленных условиях под разными товарными марками, например, ВПК-402, и побочного продукта пищевой промышленности мелассы обессахаренной. Латекс последовательно смешивают с 24%-ным водным раствором хлорида натрия, 2%-ным водным раствором ВПК-402 и 20%-ным водным раствором мелассы обессахаренной в течение 3÷5 минут при следующем расходе компонентов: хлорид натрия - 10 кг/т каучука; ВПК-402 - 1,0 кг/т каучука и меласса обессахаренная - 50 кг/т каучука. Результаты опыта представлены в таблице 3.

Пример 7.

Опыт проводят как в примере 6, при следующем расходе компонентов: хлорид натрия - 30 кг/т каучука; ВПК-402 - 0,5 кг/т каучука и меласса обессахаренная - 35 кг/т каучука. Результаты опыта представлены в таблице 3.

Пример 8.

Опыт проводят как в примере 6, при следующем расходе компонентов: хлорид натрия - 50 кг/т каучука; ВПК-402 - 0,1 кг/т каучука и меласса обессахаренная - 20 кг/т каучука. Результаты опыта представлены в таблице 3.

Пример 9.

Опыт проводят как в примере 6, при следующем расходе компонентов: хлорид натрия - 30 кг/т каучука; ВПК-402 - 0,7 кг/т каучука и меласса обессахаренная - 35 кг/т каучука. Результаты опыта представлены в таблице 3.

Пример 10.

Опыт проводят как в примере 1, при этом в качестве коагулирующего агента используют тройной коагулянт, состоящий из хлорида натрия, полидиаллилдиметиламмоний хлорида, выпускаемого в промышленных условиях под разными товарными марками, например, ВПК-402, и побочного продукта пищевой промышленности Фертил. Латекс последовательно смешивают с 24%-ным водным раствором хлорида натрия, 2%-ным водным раствором ВПК-402 и 18%-ным водным раствором Фертила в течение 3+5 минут при следующем расходе компонентов: хлорид натрия - 10 кг/т каучука; ВПК-402 - 1,0 кг/т каучука и Фертил - 50 кг/т каучука. Результаты опыта представлены в таблице 4.

Пример 11.

Опыт проводят как в примере 10, при следующем расходе компонентов: хлорид натрия - 30 кг/т каучука; ВПК-402 - 0,5 кг/т каучука и Фертил - 35 кг/т каучука. Результаты опыта представлены в таблице 4.

Пример 12.

Опыт проводят как в примере 10, при следующем расходе компонентов: хлорид натрия - 50 кг/т каучука; ВПК-402 - 0,1 кг/т каучука и Фертил - 20 кг/т каучука. Результаты опыта представлены в таблице 4.

Пример 13.

Опыт проводят как в примере 10, при следующем расходе компонентов: хлорид натрия - 30 кг/т каучука; ВПК-402 - 0,7 кг/т каучука и Фертил - 35 кг/т каучука. Результаты опыта представлены в таблице 4.

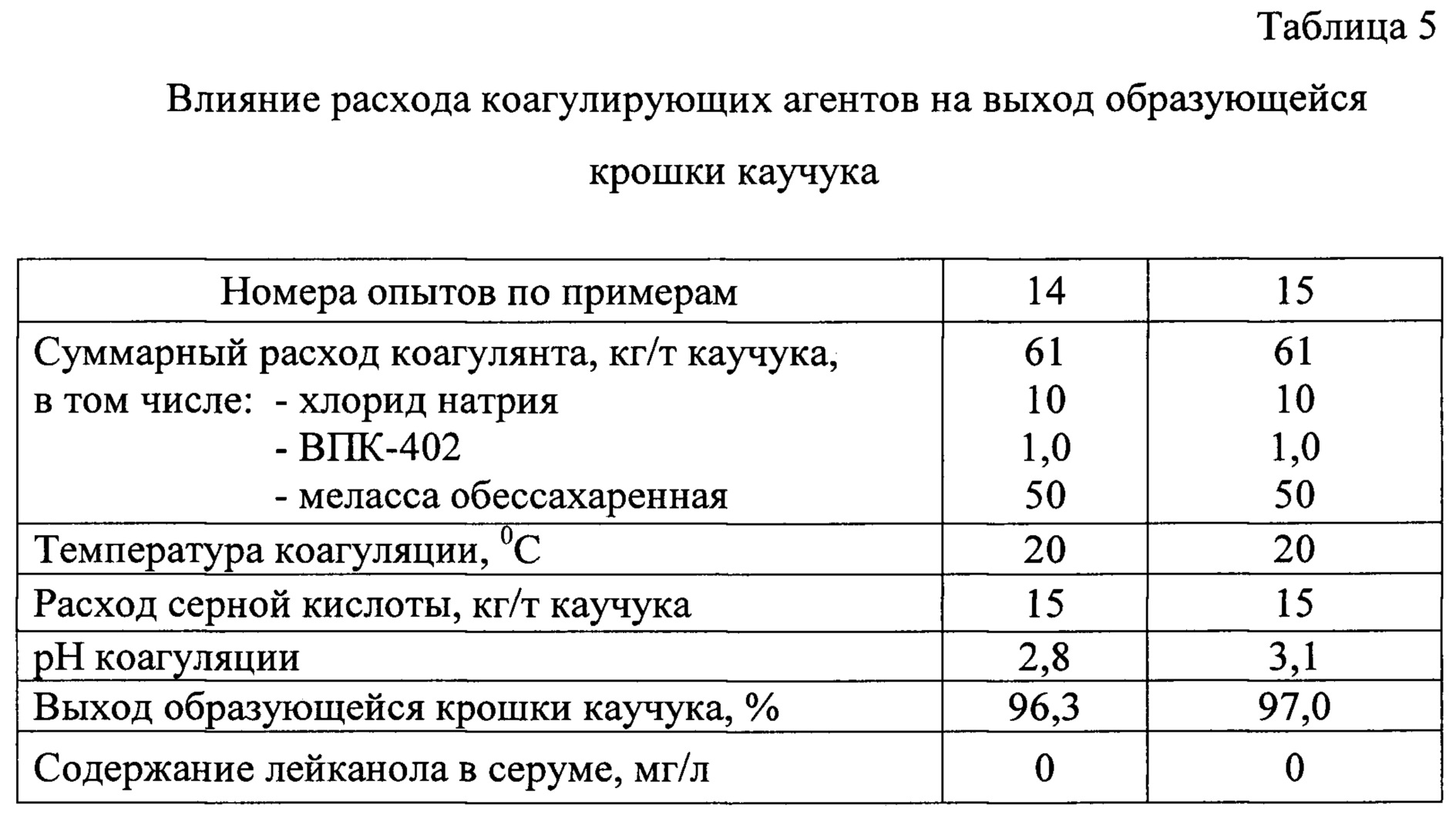

Пример 14.

Опыт проводят как в примере 1, при этом дегазированный латекс смешивают с маслом, заправленным антиоксидантом, а полученный латекс маслонаполненного бутадиен-стирольного каучука СКС-30 АРКМ-15 направляют на выделение каучука из латекса коагуляцией. В качестве коагулирующего агента используют тройной коагулянт, состоящий из хлорида натрия, полидиаллилдиметиламмоний хлорида, выпускаемого в промышленных условиях под разными товарными марками, например, ВПК-402, и побочного продукта пищевой промышленности мелассы обессахаренной. Латекс последовательно смешивают с 24%-ным водным раствором хлорида натрия, 2%-ным водным раствором ВПК-402 и 20%-ным водным раствором мелассы обессахаренной в течение 3÷5 минут при следующем расходе компонентов: хлорид натрия - 10 кг/т каучука; ВПК-402 - 1,0 кг/т каучука и меласса обессахаренная - 50 кг/т каучука. Результаты опыта представлены в таблице 5.

Пример 15.

Опыт проводят как в примере 1, при этом дегазированный латекс смешивают с маслом, заправленным антиоксидантом, а полученный латекс маслонаполненного бутадиен-стирольного каучука СКС-30 АРКМ-27 направляют на выделение каучука из латекса коагуляцией. В качестве коагулирующего агента используют тройной коагулянт, состоящий из хлорида натрия, полидиаллилдиметиламмоний хлорида, выпускаемого в промышленных условиях под разными товарными марками, например, ВПК-402, и побочного продукта пищевой промышленности мелассы обессахаренной. Латекс последовательно смешивают с 24%-ным водным раствором хлорида натрия, 2%-ным водным раствором ВПК-402 и 20%-ным водным раствором мелассы обессахаренной в течение 3÷5 минут при следующем расходе компонентов: хлорид натрия - 10 кг/т каучука; ВПК-402 - 1,0 кг/т каучука и меласса обессахаренная - 50 кг/т каучука. Результаты опыта представлены в таблице 5.

Экспериментальные данные, представленные в таблицах 2÷5, показывают, что применение для выделения каучука из латекса тройного коагулянта, состоящего из хлорида натрия, полидиаллилдиметиламмоний хлорида и побочного продукта пищевой промышленности мелассы свекловичной или мелассы обессахаренной или удобрения органического Фертил, позволяет достигнуть полноты выделения каучука из латекса при расходе хлорида натрия - 10÷50 кг/т каучука, полидиаллилдиметиламмоний хлорида - 0,1÷1,0 кг/т каучука и побочного продукта пищевой промышленности - 20÷50 кг/т каучука. Заявляемое изобретение позволяет уменьшить общий расход коагулянта для выделения каучука из латекса, при этом в несколько раз снизить расход хлорида натрия по сравнению с прототипом и заменить его на менее стойкий в биологическом отношении коагулянт, представляющий собой побочный продукт пищевой промышленности. При этом рН коагуляции не увеличивается. Важно отметить, что содержание биологически неразлагаемого диспергатора лейканола в серуме при этом снижается вплоть до полного отсутствия. Содержание лейканола в серуме в прототипе составляет 240 мг/л.

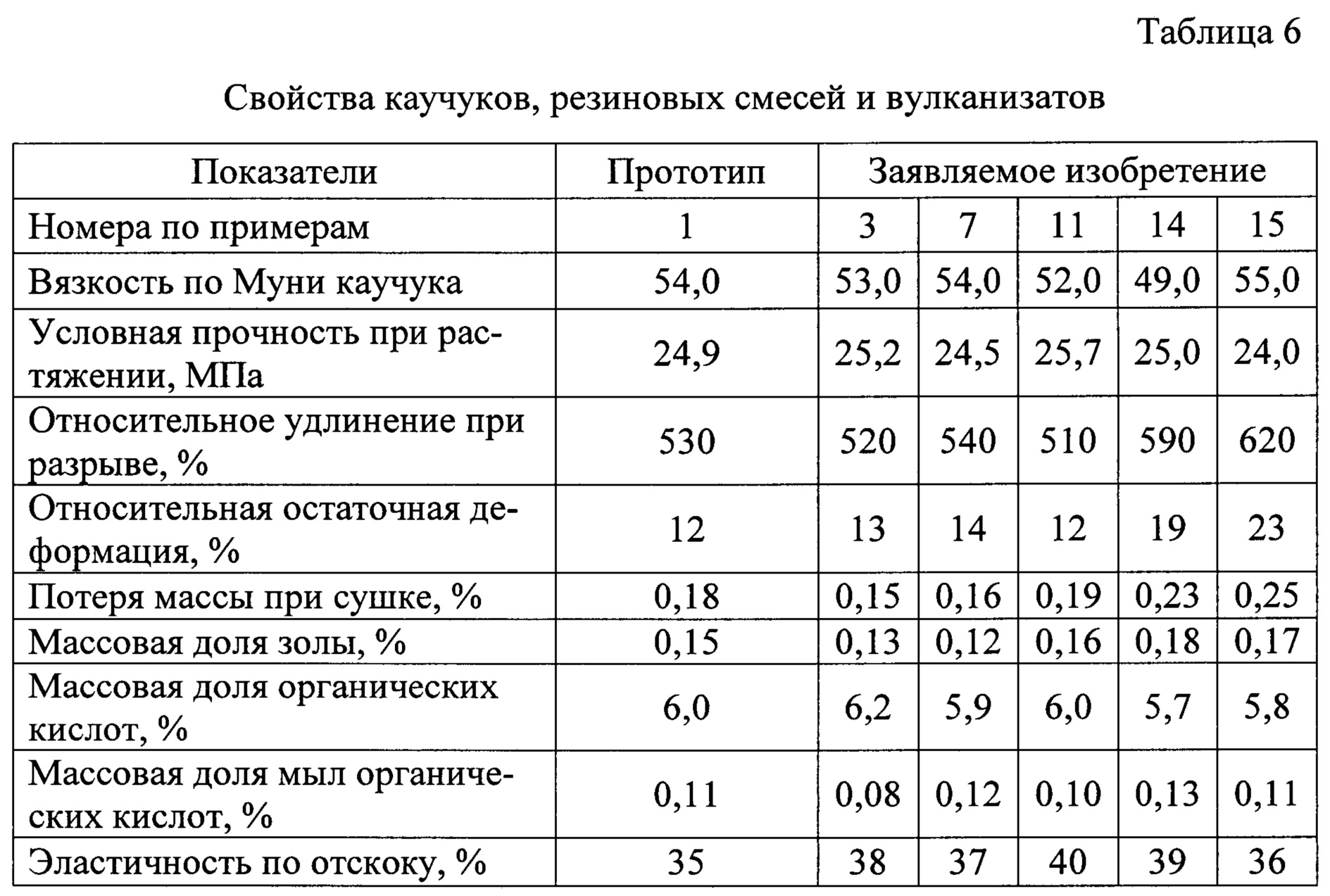

Для оценки свойств каучука, выделенного из латекса с использованием тройного коагулянта, в сравнении с каучуком, выделенным традиционным коагулянтом - хлоридом натрия (по прототипу), были приготовлены резиновые смеси, а их вулканизаты испытаны на физико-механические показатели. Результаты испытаний представлены в таблице 6.

Анализ резиновых смесей и вулканизатов, приготовленных на основе каучука, выделенного из латекса тройным коагулянтом, показывает, что физико-механические показатели практически не отличаются от показателей каучука, выделенного хлоридом натрия.

Реферат

Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной сополимеризацией. Cпособ получения бутадиен-стирольного каучука включает сополимеризацию бутадиена со стиролом в водной эмульсии по свободно-радикальному механизму с применением в качестве инициатора окислительно-восстановительной системы, стопперирование процесса, дегазацию, введение антиоксиданта или масла, заправленного антиоксидантом при выпуске маслонаполненного каучука и выделении каучука из латекса методом коагуляции с подкислением серной кислотой и использованием тройного коагулянта. Тройной коагулянт состоит из хлорида натрия, полидиаллилдиметиламмоний хлорида и побочного продукта пищевой промышленности мелассы свекловичной, или мелассы обессахаренной, или удобрения органического Фертил при следующем расходе компонентов, кг/т каучука: хлорид натрия – 10-50; полидиаллилдиметиламмоний хлорид - 0,1-1,0; побочный продукт пищевой промышленности – 20-50, а также включает дальнейшую фильтрацию, промывку водой и сушку. Изобретение позволяет уменьшить расход коагулирующего агента без снижения кислотности коагулируемой системы, а также исключить потери компонентов эмульсионной сополимеризации, что приводит к увеличению производительности процесса сополимеризации без ухудшения физико-механических показателей получаемых вулканизатов и снижению загрязнения сточных вод компонентами производства сополимеризации. 2 н.п. ф-лы, 6 табл., 15 пр.

Комментарии