Дифференциальный механизм шуматова (варианты) - RU2577966C1

Код документа: RU2577966C1

Чертежи

Описание

Широко применяются механизмы с использованием зубчатых передач. К недостаткам таких передач можно отнести высокие требования к физико-механическим характеристикам материала зубчатых колес и точности их взаиморасположения при разных рабочих температурах; шум при работе со значительными скоростями, дороговизну изготовления, критичность смазки. Примером таких механизмов может служить зубчатый механизм дифференциала, изображенный в «Политехническом словаре» под редакцией А.Ю. Ишлинского. М.: Научное издательство «Большая Российская энциклопедия», 2000, с. 147, или в справочном пособии И.И. Артоболевского "Механизмы в современной технике", т. 4, "Наука", 1980, с. 516 по а.с. №579480.

Задача предлагаемого технического решения - создание эффективного механизма, преобразующего параметры движения (передачи с вращательным движением ведущего или ведущих (например, входы сумматора) и ведомого или ведомых (например, полуоси дифференциала автомобиля) звеньев на принципе прямой постоянной недискретной передачи мощности с возможностью использования во всех подвижных соединениях стандартных подшипников различных типов в зависимости от условий эксплуатации, включая игольчатые (малое трение и компактность) и скольжения (низкое контактное давление, сопоставимое с давлением в пятне контакта зацепления Новикова).

По доступным данным патентной и научно-технической литературы заявляемая конструкция не обнаружена, что позволяет судить об изобретательском уровне предлагаемого решения.

Промышленная применимость весьма вероятна, поскольку дифференциальный механизм Шуматова (ДМШ) может быть использован в станкостроении, в автомобиле- и тракторостроении и других отраслях, где требуются надежные и экономически эффективные механизмы преобразования движения с высоким коэффициентом полезного действия.

Простейший ДМШ представляет собой дифференциал, аналогичный обычному автомобильному.

На Фиг. 1 представлен ДМШ, все подвижные соединения которого выполнены лишь с возможностью вращения сочленяемых звеньев друг относительно друга, то есть шарнирный ДМШ, состоящий из имеющего возможность вращения корпуса 1, который может быть выполнен в виде корпуса, охватывающего внутренние элементы механизма (иногда можно обойтись без дополнительного неподвижного корпуса) или рамы, полуосей 2 и 3, связанных карданными валами (при определенных условиях можно применить валы с шарнирами равных угловых скоростей, гибкие валы и другие средства передачи вращения на ось, расположенную под углом к полуосям дифференциала, поэтому такой ДМШ логично называть осеугловым) с коленчатыми валами передачи вращения (КВПВ) 4, и плоскопараллельно движущихся, сохраняя направление своих осей в пространстве, шатунов 5, соединяющих оба КВПВ, при этом шатунные шейки каждого КВПВ смещены одна относительно другой на угол, обеспечивающий беспрепятственное прохождение мертвых точек (экстремумов расстояния между конкретной шатунной шейкой и осью другого вала) и равномерную передачу крутящего момента, при отсутствии ограничений - на 90 градусов, что гарантирует минимальные нагрузки на шарниры при заданном крутящем моменте, но если, например, существуют проблемы с балансировкой, то возможно частичное взаимное уравновешивание колен вала и шатунов при тупом угле (на иллюстрациях все шейки колен условно показаны в плоскости оси КВПВ).

При работе корпус 1 может оставаться неподвижным, если полуоси 2 и 3 вращаются в противоположные стороны, при этом через карданные валы движение передается на коленчатые валы передачи вращения (КВПВ) 4, чьи оси расположены перпендикулярно полуосям дифференциала (в общем случае сумма углов между полуосями и КВПВ равна 180°; в рассматриваемом варианте: 90° между левой полуосью и КВПВ и 90° между правой и КВПВ). Эти валы связаны друг с другом шатунами 5, благодаря чему параллельно вращаются в одну сторону. Если неподвижна левая полуось 2, а корпус 1 вращается, то при своем вращении он увлекает шарнирно закрепленные в нем КВПВ 4, левый из них приводится во вращение вокруг своей оси карданным валом, кинематически связанным с полуосью 2, и через шатуны 5 передает вращение другому, сочлененному с карданным валом, состыкованным, в свою очередь, с правой полуосью 3. В результате ее скорость вращения равна удвоенной скорости вращения корпуса 1. Вообще, если обозначить скорость вращения корпуса 1 как С, полуоси 2 как L, а полуоси 3 как Р, то справедливо следующее равенство: 2С=L+Р.

Более компактен ДМШ, представленный на Фиг. 2 и состоящий из имеющего возможность вращения корпуса 1, полуосей 2 и 3, одновременно являющихся водилами коромысел 6, шарнирно закрепленных на крестовине 7, совершающей возвратно-вращательное движение относительно корпуса 1.

Из CN 1063536 A, F16H 21/00, 12.08.1992, известны дифференциалы с кривошипно-ползунным механизмом и с параллелограммным механизмом. Первый из них включает в свой состав шатуны, шарнирно закрепленные на ползуне, совершающем возвратно-поступательное движение относительно корпуса. Второй представляет собой шарнирный дифференциал, содержащий имеющий возможность вращения корпус, полуоси, одновременно являющиеся кривошипами (водилами) шатунов, шарнирно закрепленных на промежуточном кривошипе, образующем благодаря этим шатунам с кривошипом одной из полуосей параллелограмм, а с кривошипом другой - контрпараллелограмм. К достоинствам первого дифференциала, как и любого агрегата с кривошипно-ползунным механизмом в качестве основы кинематической схемы, нельзя отнести наличие паразитной боковой составляющей силового воздействия на ползун; второго - нежелательных циклических нагрузок на трансмиссию вследствие неравномерности передачи движения контрпараллелограммом.

Предлагаемый дифференциальный механизм свободен от недостатков рассмотренных аналогов.

При взгляде вдоль оси поворота крестовины хорошо заметно, что коромысла образуют рычаг, средняя точка которого - проекция оси поворота крестовины, на поперечине которой шарнирно закреплены коромысла. Такой ДМШ целесообразно называть коромысловым (КДМШ).

Оси подшипников водил всегда проходят через центр дифференциала, а расстояние от водил до него постоянно, независимо от положения коромысел и крестовины.

Корпус этого дифференциала, как и любого другого ДМШ, может быть кинематически связан с помощью эксцентриков 8 с параллельно вращающимся внешним коленчатым валом передачи вращения (КВПВ) 4 с помощью шатунов 5.

При работе крутящий момент с корпуса 1 передается на полуоси 2 и 3 через крестовину 7 и коромысла 6. Если обе полуоси вращаются с одинаковой угловой скоростью, то коромысла 6 не меняют свое положение относительно крестовины 7, а их скорость вращения равна скорости вращения корпуса 1. Если же угловые скорости полуосей 2 и 3 разнятся, то коромысла 6 находятся в возвратно-вращательном движении (качаются) относительно оси поперечины крестовины 7, а сама крестовина аналогично движется в перпендикулярной плоскости относительно корпуса 1. При этом выполняется общее для дифференциалов равенство удвоенной скорости вращения корпуса (играющего роль, аналогичную роли корпуса с шарнирно закрепленными сателлитами в зубчатом коническом дифференциале) сумме угловых скоростей полуосей.

Здесь передача мощности между полуосями тем эффективнее, чем меньше угол между коромыслами, поскольку в этом случае на единичное приращение угла поворота полуоси приходится большее приращение угла поворота крестовины. В момент, когда угол между коромыслами составляет 180°, приращение угла поворота крестовины нулевое; передача мощности не осуществляется. Это положение можно назвать мертвой точкой.

Такой дифференциал может быть использован в передачах, где нет риска обратного хода в мертвых точках, то есть при условии обеспечения возможности безостановочного прохождения коромыслами плоскости, перпендикулярной оси поворота крестовины, например, благодаря инерции ведомой части.

В кинематической схеме КДМШ возможно применение дополнительных звеньев, позволяющих сгладить кривую зависимости максимального допустимого передаваемого крутящего момента от положения коромысел относительно плоскости, перпендикулярной оси поворота крестовины. В качестве таких дополнительных звеньев можно использовать сочетания шарнирного направляющего механизма или ползуна с шатунами или с эксцентриками.

На фиг. 3 показан КДМШ с ползуном 9, движущимся вдоль оси поворота крестовины 7, шарнирно закрепленной в корпусе 1, и шатунами 5, связывающими ползун 9 и коромысла 6, соединенные через радиальные подшипники с полуосями 2 и 3.

При работе возвратно-вращательное движение коромысел относительно поперечины крестовины посредством шатунов преобразуется в возвратно-поступательное движение ползуна, происходит и обратное преобразование. Вследствие этого, находясь в перпендикулярной оси поворота крестовины относительно корпуса плоскости, одно коромысло воздействует на другое через шатуны и ползун, компенсируя отсутствующий в данном положении крутящий момент относительно оси поворота крестовины.

На фиг. 4 показан КДМШ с ползуном 9 и контактирующими с ним расположенными на полуосях 2 и 3 эксцентриками 8. Альтернативно, возможно выполнять ролики или эксцентрики расположенными на коромыслах.

При работе движение между коромыслами передается как благодаря повороту крестовины 7, так и за счет поступательного движения ползуна, задействуя ролики, что особенно важно в момент, когда коромысла находятся в плоскости, перпендикулярной оси возвратно-вращательного движения крестовины.

Решает проблему прохождения мертвых точек и применение сдвоенного дифференциала, состоящего из двух показанных на Фиг. 2 КДМШ (далее здесь - полудифференциалы), поэлементно связанных между собой, чем обеспечивается попарно синхронное вращение корпусов и полуосей обоих полудифференциалов. При этом поворотные оси крестовин полудифференциалов взаимно перпендикулярны, что гарантирует постоянство передачи крутящего момента.

На Фиг. 5 показан параллельно сдвоенный КДМШ, где левые полуоси 2, правые полуоси 3 и корпуса полудифференциалов 1 соединены с помощью одинаковых коленчатых валов передачи вращения (КВПВ) 4. При этом оси поворота крестовин 7 взаимно перпендикулярны.

При работе, когда взаиморасположение крестовины и коромысел одного из полудифференциалов является наихудшим для передачи крутящего момента (ось поворота крестовины относительно корпуса перпендикулярна коромыслам; угол между коромыслами равен 180°), спаренный с ним полудифференциал передает крутящий момент наилучшим образом (угол между коромыслами наиболее далек от 180°; моментальная угловая скорость возвратно-вращательного движения крестовины максимальна). Таким образом, независимо от взаимного расположения элементов рассматриваемого ДМШ передача движения между связанными с помощью КВПВ корпусами полудифференциалов и полуосями всегда непрерывна.

Принимая во внимание требования компоновки, полудифференциалы рассмотренного КДМШ можно расположить и несоосно, например, в ряд параллельно друг другу.

Если допустима некоторая несоосность полуосей дифференциала, может быть целесообразным применение схемы встречно сдвоенного КДМШ, показанной на Фиг. 6. В этом варианте правая полуось одного полудифференциала и левая полуось другого полудифференциала выполнены как одно целое, что позволяет использовать меньшее количество деталей.

При работе корпуса 1 левого и правого полудифференциалов вращаются синхронно благодаря КВПВ с шатунами, соединяющими его с эксцентриками корпусов. Полуось 2 левого полудифференциала и полуось 3 правого полудифференциала связаны аналогично, а другие полуоси полудифференциалов объединены в общую полуось 10, сочетающую в себе и функции водил и коленчатого вала передачи движения; вращение с нее передается на КВПВ 4, играющий роль полуоси сдвоенного ДМШ. Крестовины 7, шарнирно закрепленные в корпусах 1, совершают возвратно-вращательное движение во взаимно перпендикулярных плоскостях.

На Фиг. 7 изображен параллельно сдвоенный КДМШ, где полудифференциалы выполнены в едином имеющем возможность вращения корпусе, а коленчатые валы передачи вращения (КВПВ), связывающие их полуоси, вращаются в подшипниках, закрепленных на этом корпусе.

Такой КДМШ предполагает наличие имеющего возможность вращения корпуса 1; левых полуосей 2 и правых полуосей 3, одновременно являющихся водилами коромысел 6, шарнирно закрепленных на крестовинах 7 со взаимно перпендикулярно установленными в корпусе 1 осями; полуоси связаны шатунами 5 с КВПВ 4, которые установлены на корпусе 1 и оси их вместе с ним могут вращаться вокруг оси КДМШ.

При работе, если корпус 1 неподвижен, оси КВПВ соответственно не вращаются вокруг полуосей; при вращении же корпуса КВПВ движутся орбитально, сохраняя синхронность вращения полуосей.

Для повышения надежности, уменьшения диаметра корпуса возможно применение более двух полудифференциалов. Если в состав КДМШ входят три полудифференциала, целесообразно их крестовины равномерно расположить в корпусе, то есть так, чтобы плоскости, образованные их осями с осью КДМШ, располагались одна относительно другой под углом 120 градусов.

На Фиг. 8 изображен встречно сдвоенный однокорпусный КДМШ, отличающийся от описанного выше параллельно сдвоенного однокорпусного КДМШ тем, что правая полуось одного полудифференциала и левая полуось другого полудифференциала выполнены как одно целое. При работе корпус 1, вращаясь, увлекает шарнирно закрепленные в нем крестовины 7, передающие движение на коромысла 6, воздействующие на водила полуосей 2, 3 и 10, причем полуось 10 - общая для обоих полудифференциалов. Синхронность вращения полуосей 2 и 3, 10 и КВПВ 4, играющего роль полуоси сдвоенного ДМШ, обеспечивается коленчатыми валами передачи вращения, связанными с ними шатунами 5.

Меньшее минимальное расстояние между полуосями при равной передаваемой мощности имеет ДМШ, показанный на Фиг. 9 и состоящий из корпуса 1, имеющего возможность вращения относительно полуосей 2 и 3, шарнирно закрепленных в корпусе 1 крестовины 7 с коромыслами 6 меньшего полудифференциала (может быть выполнена в виде поворотной рамы) и охватывающей крестовины 11 (выполнена в виде поворотной рамы) с коромыслами 12 большего полудифференциала, зона перемещений которых охватывает зону перемещений крестовины 7 и коромысел 6, причем полуоси 2 и 3 одновременно являются водилами коромысел 6 и 12, поскольку их законцовки, расположенные внутри корпуса 1, выполнены в виде коленчатых валов с двумя шейками, оси которых направлены в центр дифференциала (точку пересечения оси поворота крестовин и осей коромысел) и образуют с его главной осью (осью полуосей КДМШ) взаимно перпендикулярные плоскости. При работе каждая из полуосей водит пару коромысел: одно шарнирно закреплено в крестовине 7 (коромысло 6), другое зашарнирено в охватывающей крестовине 11 (коромысло 12).

Траектории движения сочленений водил и коромысел обоих полудифференциалов геометрически принадлежат сферам с общим центром (являющимся центром дифференциала), поэтому такой дифференциал целесообразно называть концентричным. Рассматриваемый вариант КДМШ позволяет реализовать сдваивание полудифференциалов без использования дополнительных КВПВ.

Также возможен показанный на Фиг. 10 ДМШ, представляющий собой дифференциал с крестовиной-ползуном 13, совершающей возвратно-поступательное движение относительно корпуса 1, подобно челноку (поэтому такой ДМШ целесообразно называть челночным - ЧДМШ). Вместо ползуна допустимо использование шарнирного направляющего механизма, например, расположенного в плоскости, перпендикулярной полуосям дифференциала. Одновременно крестовина-ползун совершает возвратно-вращательное движение относительно корпуса 1, причем поперечина этой крестовины трубчатая. Внутри трубчатой поперечины находятся сферические концы водил, выполненных как единое целое с полуосями 2 и 3, шарнирно связанными с имеющим возможность вращения корпусом 1.

При работе крутящий момент с корпуса 1 передается на полуоси 2 и 3 через шарнирно закрепленную в нем направляющую 14 и крестовину-ползун 13, взаимодействующую с концами водил полуосей посредством своей трубчатой поперечины. Если заневолить одну из полуосей, например полуось 2, и приложить крутящий момент к другой полуоси, в рассматриваемом случае - к полуоси 3, то усилие будет передано поперечине крестовины-ползуна 13 в виде комбинации крутящего момента относительно оси направляющей 14 и силы, действующей вдоль этой оси.

Для уменьшения потерь на трение ползун может быть выполнен с использованием комбинации из цилиндрических шарниров с подшипниками качения, фиксирующих направляющую ползуна в корпусе, и роликов или плоских подшипников качения, обеспечивающих перемещение ползуна по направляющей, также можно применить трубчатый линейно-поворотный шарикоподшипник.

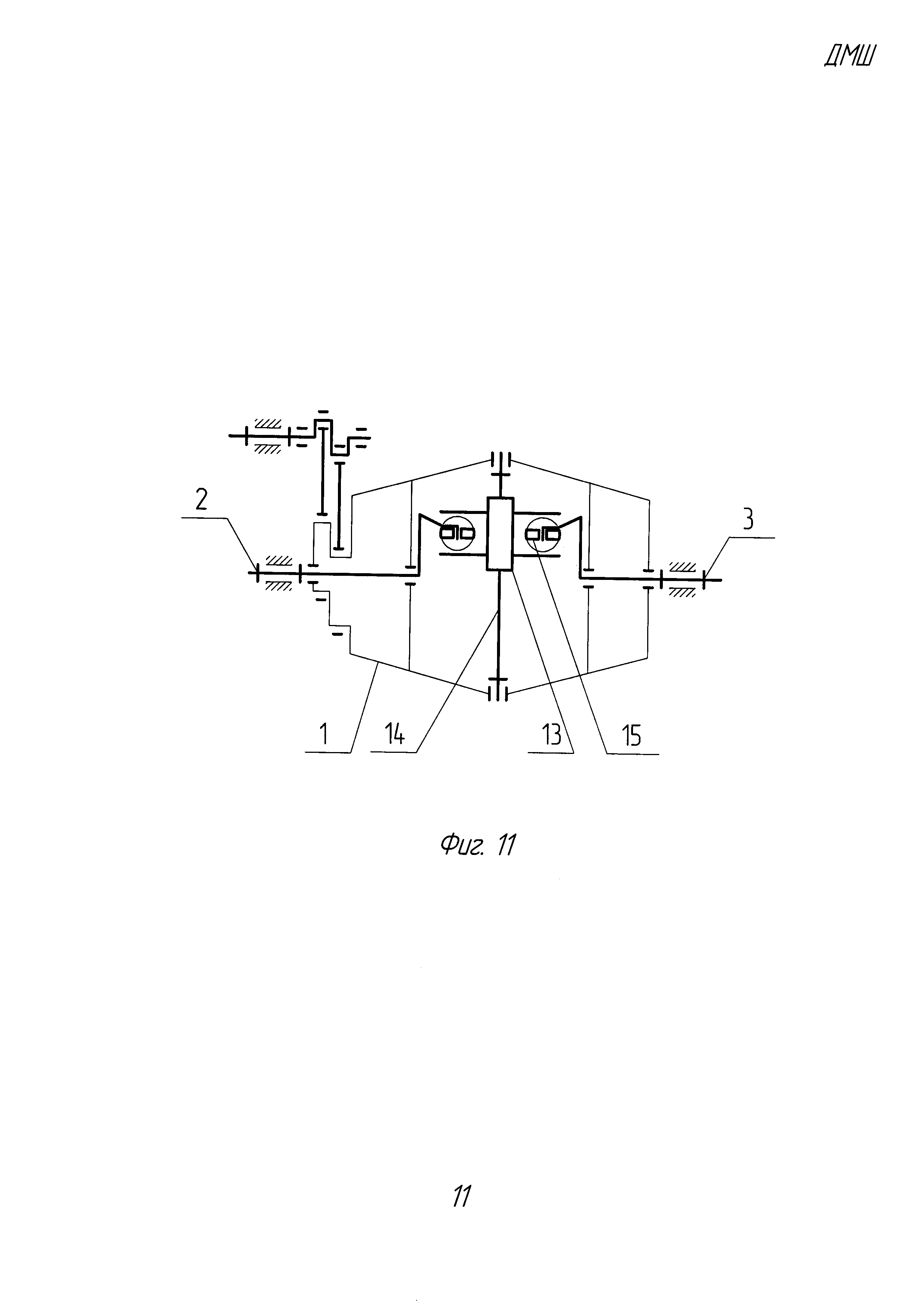

Вместо сфер на концах водил могут быть расположены ролики, как это показано на Фиг. 11. Здесь при работе ролики 15 движутся по внутренней поверхности трубчатой поперечины крестовины-ползуна 13, возвратно-поступательно движущейся по шарнирно закрепленной в корпусе 1 направляющей 14 и совершающей возвратно-вращательное движение вокруг ее оси.

На Фиг. 12 изображен ЧДМШ, отличающийся тем, что на поперечине крестовины с каждой стороны расположен сферический шарнир 16, соединяющий крестовину-ползун 13 с водилом 17, на другом конце которого находится цилиндрический шарнир, связывающий водило с полуосью 2 или 3. При работе корпус 1 вращается вместе с шарнирно закрепленной в нем направляющей 14 крестовины-ползуна 13.

На Фиг. 13 показан ЧДМШ, отличающийся тем, что сферические шарниры заменены на переходники 18 с цилиндрическими шарнирами, один из которых расположен на оси поперечины крестовины-ползуна 13 и позволяет переходнику вращаться вокруг этой оси, а другой - перпендикулярно ей на переходнике и позволяет водилу 17 менять угол относительно поперечины крестовины-ползуна, оставаясь кинематически связанным с ней. При работе шарнирно закрепленные в корпусе 1 полуоси 2 и 3 вращаются симметрично центра дифференциала (середины траектории возвратно-поступательного движения крестовины-ползуна) благодаря тому, что переходники 6 движутся симметрично центра крестовины-ползуна 13, а возвратно-поступательное движение крестовины-ползуна равновелико преобразуется во вращение полуосей 2 и 3, что особенно важно в момент, когда центр ползуна совпадает с центром дифференциала, поскольку в этом положении поперечина крестовины-ползуна не работает в качестве рычага (нулевое приращение угла ее поворота относительно оси направляющей).

Базируясь на характерных качествах описанных выше дифференциалов, целесообразно рассмотреть сложные из них механизмы.

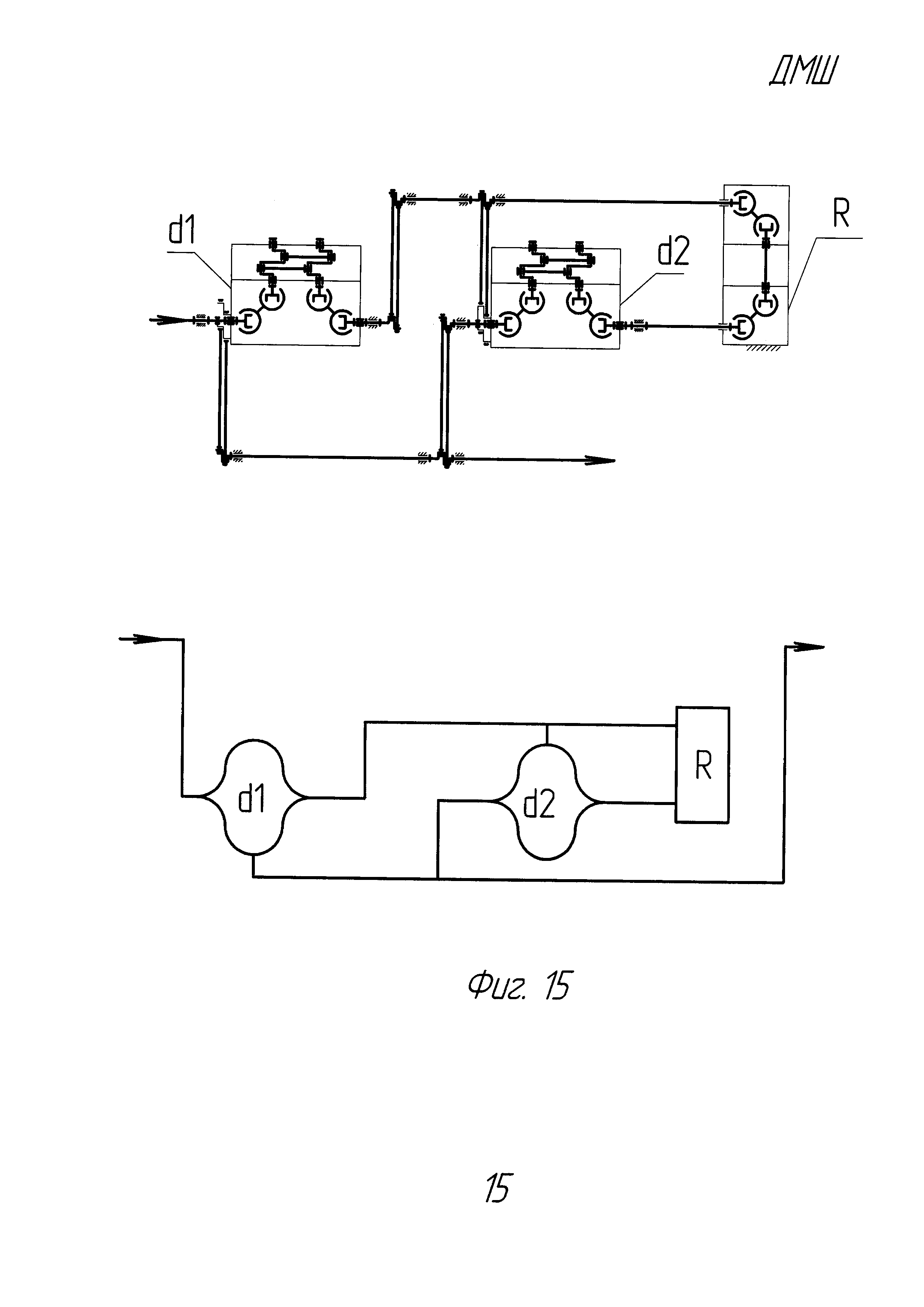

Фиг.14 на примере шарнирного сумматора, состоящего из двух осеугловых ДМШ, иллюстрирует принцип упрощенного отображения кинематической схемы в блочном виде (в нижней части изображения). Здесь первый и второй дифференциалы обозначены соответственно как d1 и d2.

Дифференциальный редуктор на основе рассмотренных ранее механизмов при определенных условиях вполне конкурентоспособен зубчатым и другим функциональным аналогам.

Близким к изобретению по технической сущности представляется редуктор, защищенный патентом на изобретение №2380595 по заявке №2008138113/11, от 24.09.2008, опубликованным 27.01.2010, Мухина Валерия Александровича, для изготовления которого также не требуются зубонарезные станки и дорогой инструмент к ним. Однако функцию зубьев в указанном редукторе выполняют ролики, что не избавляет его от таких недостатков зубчатых аналогов, как трение скольжения, высокое контактное давление в зонах соприкосновения роликов, поскольку в данном случае обязательно имеют место высшие кинематические пары, и значительный уровень шума от смены входящих в зацепление роликов.

Предлагаемый вариант редуктора свободен от названных недостатков.

Все подвижные соединения в этом случае могут быть выполнены с использованием стандартных подшипников качения, подобранных с учетом условий работы, а малошумность обеспечивается постоянством состава передающих усилие элементов: нет смены нагруженных роликов, как в изобретении Мухина Валерия Александровича, или смены входящих в зацепление зубьев, как в шестеренчатых редукторах.

В силовой схеме ДМШ все элементы рабочей цепи передачи движения, включая шарниры между звеньями, задействованы постоянно.

В качестве примера на Фиг. 15 изображен ДМШ, являющийся шарнирным редуктором с коэффициентом редуцирования угловой скорости или передаточным числом 1, (6) (или 5/3) и представляющий собой трехблочную комбинацию из двух дифференциалов (d1 и d2) и одного реверс-блока (R). Кинематическая связь между блоками осуществляется с помощью коленчатых валов передачи вращения и шатунов. Реверс-блок выполнен в виде сочетания карданных звеньев (вместо карданных могут быть применены гибкие валы), поворачивающего поток движения на 180 градусов, при этом выходной вал вращается зеркально входному, то есть в противоположном направлении и синхронно, благодаря тому, что число имеющих угловое смещение относительно входного и выходного валов карданных звеньев (с универсальными шарнирами с обеих сторон) нечетно, а удерживающие крестовины универсальных шарниров вилки каждого нечетного вала с обеих сторон расположены в одной плоскости. Вместо такого исполнения можно применить другие средства разворота потока движения, например шарниры равных угловых скоростей или гибкие валы. Заменой реверс-блоку может служить любой из описанных выше дифференциалов с неподвижным ("заземленным") корпусом, что обеспечивает разнонаправленность вращения его полуосей.

При работе крутящий момент, подаваемый на вход редуктора, приводит в движение левую полуось дифференциала d1, чей корпус напрямую связан с выходным валом, а его правая полуось вращается совместно с корпусом дифференциала d2 и верхним валом реверс-блока R, нижний вал которого соединен с правой полуосью дифференциала d2, чья левая полуось, как и корпус дифференциала d1, вращает выходной вал редуктора. Передаточное отношение можно рассчитать следующим образом. Как известно, сумма скоростей вращения полуосей дифференциала равна удвоенной скорости вращения его корпуса; это можно сформулировать как Li+Pi=2Ci, где Li - скорость вращения левой полуоси, Pi - скорость вращения правой полуоси, a Ci - скорость вращения корпуса дифференциала i. Математическое описание функции реверс-блока: U=-D, где U - скорость вращения верхнего вала, a D - скорость вращения нижнего вала реверс-блока. Таким образом, рассматриваемый редуктор может быть охарактеризован следующей системой уравнений:

L1+P1=2C1; P1=C2=U=-D=-P2; L2+P2=2C2; L2=C1,

решив которую, получаем, что скорость вращения на выходе (С1) и скорость вращения на входе редуктора (L1) так зависят друг от друга: С1=(3/5)L1.

Если в схему редуктора ввести дополнительные связи и управляемые коммутирующие элементы для смены передаточных отношений, например муфты сцепления, то получим вариант ДМШ, представляющий собой блочную коробку переключения передач или, в общем случае, коробку скоростей. В качестве аналога блочной коробки скоростей можно рассмотреть последовательно-модульный механизм.

Патент RU №2280794 решает задачу получения разных передаточных отношений методом двоичной логики, используя различные сочетания последовательно включаемых модулей.

Настоящее изобретение предусматривает различные варианты включений базовых блоков (дифференциалов и, при целесообразности, реверс-блоков), не ограничиваясь только последовательным включением, что делает возможным получение значительно большего количества передаточных отношений.

На Фиг. 16 показан ДМШ, являющийся десятиступенчатой коробкой скоростей. В нем предусматривается применение двух шарнирных дифференциалов d1 и d2, реверс-блока R1 и девяти коммутирующих элементов (муфт сцепления), обозначенных на блочной схеме порядковыми номерами в окружностях.

При работе, используя различные комбинации включенных муфт, возможно управлять потоками движения (называемыми также потоками силы), получая требуемые передаточные отношения.

В таблице 1 приведены комбинации включений муфт для получения различных передаточных отношений.

Эффективность предлагаемого технического решения обусловлена тем, что его осуществление может привести к разным множественным положительным результатам (в зависимости от требований к механизму) различными путями. Если стоит задача минимизации расходов на получение ДМШ, даже в ущерб массовым и динамическим характеристикам (например, при использовании в стационарных установках, где большую часть времени ДМШ работает при постоянном числе оборотов), то возможно применение дешевых материалов с низкими физико-механическими характеристиками; если же необходим высокий коэффициент массового совершенства и низкая инерционность механизма, могут быть применены материалы с высокими прочностными и жесткостными характеристиками, в частности композиты, получаемые методом намотки, дающие возможность получения требуемых качеств в заданных направлениях.

Общим положительным результатом во всех случаях применения ДМШ является снижение потерь на трение по сравнению с зубчатыми механизмами.

Возможно изготовление ДМШ с высокой степенью ремонтопригодности благодаря использованию во всех подвижных соединениях широко распространенных подшипников. За счет этого возможно и снижение себестоимости производства механизмов преобразования параметров движения без снижения потребительских свойств.

Конструктивная многовариантность возможного применения ДМШ создает предпосылки к его использованию в достаточно широком диапазоне механических приводов в различных областях техники.

Широкомасштабная реализация предлагаемого технического решения гарантирует значительную экономию материальных ресурсов и трудозатрат.

Краткое описание чертежей:

- Фиг. 1 - Осеугловой дифференциальный механизм Шуматова (ДМШ);

- Фиг. 2 - Коромысловый ДМШ (КДМШ);

- Фиг. 3 - КДМШ с ползуном и шатунами;

- Фиг. 4 - КДМШ с ползуном и эксцентриками;

- Фиг. 5 - Параллельно сдвоенный КДМШ;

- Фиг. 6 - Встречно сдвоенный КДМШ;

- Фиг. 7 - Однокорпусный параллельно сдвоенный КДМШ;

- Фиг. 8 - Однокорпусный встречно сдвоенный КДМШ;

- Фиг. 9 - Концентричный КДМШ;

- Фиг. 10 - Челночный ДМШ (ЧДМШ) с трубчатой поперечиной крестовиной и сферическими концами водил;

- Фиг. 11 - ЧДМШ с трубчатой поперечиной крестовиной и роликами на концах водил;

- Фиг. 12 - ЧДМШ со сферическими шарнирами на поперечине крестовины и цилиндрическими шарнирами в сочленениях полуосей и водил;

- Фиг. 13 - ЧДМШ с цилиндрическими шарнирами на поперечине крестовины и в сочленениях полуосей и водил;

- Фиг. 14 - ДМШ - сумматор;

- Фиг. 15 - ДМШ - редуктор;

- Фиг. 16 - ДМШ - коробка скоростей.

Реферат

Изобретение относится к области машиностроения, а более конкретно к механическим системам приводов. Дифференциальные механизмы представляют собой бесшестеренчатые дифференциальные механизмы, содержащие выполненный с возможностью вращения корпус (1), полуоси (2, 3, 10), и могут содержать коленчатые валы передачи вращения (4), шатуны (5), коромысла (6), крестовины (7), эксцентрики (8), ползуны (9), с высоким коэффициентом полезного действия. При объединении дифференциальных механизмов в блоки они могут составлять блочный редуктор или блочную коробку скоростей. Достигается повышение КПД. 7 н. и 8 з.п. ф-лы, 16 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Универсальная дифференциальная передача с постоянной взаимной блокировкой

Комментарии