Устройство для ультразвуковой сварки - RU2447977C2

Код документа: RU2447977C2

Чертежи

Описание

Изобретение относится к устройству для ультразвуковой сварки такого типа, объяснение которого дается в ограничительной части пункта 1 формулы изобретения.

Ультразвуковую сварку предпочтительно применяют для соединения пленочных слоев или других материалов небольшой толщины и предпочтительно из термопластика, а также металлов, таких как алюминий. Особенно часто ультразвуковую сварку используют для производства пленочных пакетов для продуктов питания, в частности хорошо известных пакетов для напитков. Устройство для ультразвуковой сварки обычно содержит излучатель, предназначенный для генерирования ультразвуковых колебаний. Излучатель прижимают с заданным усилием к пленочным слоям, расположенным между ним и упором, которые во время сварки оба воздействуют на пленочные слои под углом 90° к направлению силы тяжести. Упор установлен для совершения колебаний и поджат, например, пружиной в направлении излучателя. В результате трения ультразвуковые колебания нагревают соединяемые поверхности между пленочными слоями, так что материал становится вязкотекучим, благодаря чему после охлаждения происходит соединение пленок. Однако было обнаружено, что пленочные слои под воздействием колебаний и силы тяжести обладают возможностью перемещения, даже если они удерживаются соответствующими средствами или поддерживаются конвейерными лентами и т.п., что в некоторых случаях может привести к неточному прохождению сварочных линий. Это может особенно отрицательно сказаться, например, при изготовлении пленочных пакетов, если после наполнения пакет необходимо загерметизировать. Обычно наполненные пакеты необходимо транспортировать в вертикальном положении, при этом по меньшей мере часть веса наполненного пакета должна удерживаться материалом в зоны сварного шва. Поскольку именно здесь ультразвуковые колебания придают используемому материалу вязкотекучесть, то даже при оптимальной поддержке пакета не всегда можно надежно предотвратить смещение сварного шва.

В связи с этим задачей изобретения является создание устройства для ультразвуковой сварки, которое точно выполняет заданные сварные швы.

Выполнение задачи достигается средствами, описанными в пункте 1 формулы изобретения.

Согласно варианту реализации изобретения в процессе ультразвуковой сварки к свариваемому материалу прикладывается составляющая сварочного усилия, которая направлена против силы тяжести и величина которой достаточна для устранения влияния силы тяжести по меньшей мере настолько, чтобы обеспечить точное расположение сварных швов в заданном положении. Было обнаружено, что предлагаемый вариант реализации изобретения может компенсировать, например, влияние кратковременного расцепления пленочных слоев в сварочном зазоре, вызванного повышенной инерционностью колебаний механической системы (упора и поджимающего устройства) по сравнению с ультразвуковыми колебаниями излучателя, благодаря чему сварной шов перестает отклоняться вверх под влиянием силы тяжести.

В зависимых пунктах формулы изобретения охарактеризованы предпочтительные варианты реализации изобретения.

Было обнаружено, что для решения задачи настоящего изобретения достаточно и сравнительно небольшого углового отклонения направления приложения сварочного усилия от направления, которое обычно перпендикулярно силе тяжести.

Конструктивно такое угловое отклонение особенно легко получить наклоном излучателя и/или упора или его поджимающего устройства соответственно.

Однако в предпочтительном варианте реализации изобретения рабочие плоскости излучателя и/или упора должны проходить параллельно направлению силы тяжести, чтобы избежать изгиба пленочных слоев в приемном зазоре.

Настоящее изобретение может также быть использовано при необходимости одновременного выполнения по меньшей мере двух сварных швов, для чего используют по меньшей мере две сварочные губки, установленные одна под другой на некотором расстоянии друг от друга.

Особое преимущество дает возможность использования предлагаемого устройства для ультразвуковой сварки в устройстве для загрузки и транспортировки пленочных пакетов, в котом наполненные пленочные пакеты транспортируются в конвейерной системе в вертикальном положении.

В предпочтительном варианте обеспечена дополнительная поддержка наполненных пленочных пакетов против действия на них силы тяжести. Эта поддержка может быть обеспечена благодаря соответствующей конструкции конвейерной системы, в которой, например, может содержаться захват для захвата пленочных пакетов с боков.

Ниже дано более подробное описание варианта реализации изобретения со ссылками на чертежи, на которых:

фиг.1 - обобщенная схема устройства для ультразвуковой сварки (вид сбоку) согласно настоящему изобретению,

фиг.2 - увеличенный фрагмент А на фиг.1,

фиг.3 - схема, отличающаяся от представленной на фиг.2 тем, что излучатель отведен от упора, и

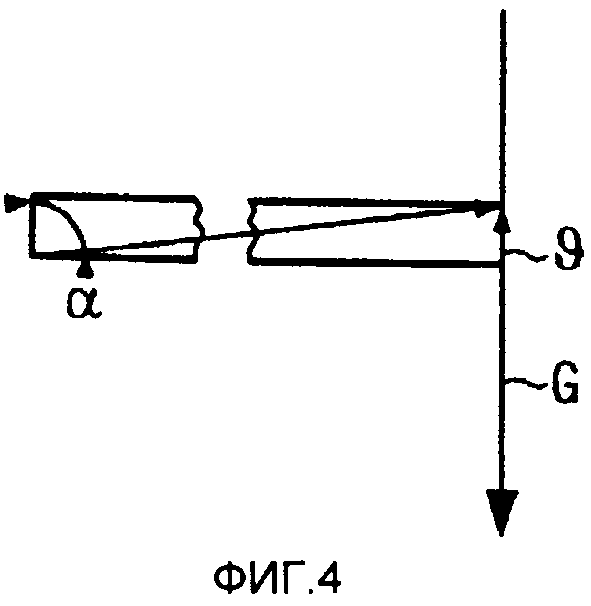

фиг.4 - общая схема действия приложенных сил.

На фиг.1 показана обобщенная схема устройства 1 для ультразвуковой сварки согласно настоящему изобретению, которое в данном случае применяется для сварки пленочных слоев на обеих сторонах отверстия 2а, предназначенного для наполнения пленочного пакета 2. Пакет 2 имеет стенки, выполненные из пленочного материала, который может содержать один слой или несколько слоев одного материала или различных материалов, например термопластичных пленок, металлических пленок и т.п. Боковые швы 2с и донный шов 2d в случае их использования к этому моменту уже выполнены. В предпочтительном варианте реализации изобретения пакет 2 представляет собой один из обычных пакетов для напитков.

С помощью конвейерной системы 3 пакет 2 транспортируют к устройству 1 в вертикальном положении, т.е. с обращенным вверх отверстием 2а, и уже наполненным (т.е. его стенки являются выпуклыми). Конструкция системы 3 не ограничивается конкретным вариантом и может быть приспособлена под предмет, транспортировку которого необходимо осуществить. В изображенном предпочтительном варианте реализации система 3 содержит по меньшей мере один захват 4, который взаимодействует с швом 2с на одной стороне пакета 2 или обеих его сторонах, благодаря чему захват 4 перемещает или поддерживает пакет 2 во время его прохода через устройство 1. Система 3 может также содержать поддерживающую поверхность 5, например, в форме конвейерной ленты и т.п., благодаря которой система 3 переносит вес пакета 2 и его содержимого.

Система 3 выполняет транспортировку пакета 2 к устройству 1 так, что зона, предназначенная для соединения сваркой (в изображенном варианте реализации это пленочные слои, расположенные на участках противоположных стенок в зоны под отверстием 2а) и расположенная вертикально к плоскости проекции фиг.1, подается в приемный зазор 6 между упором 7 и излучателем 8 (ультразвуковой головкой) устройства 1. Принцип работы устройства 1 известен и не требует подробного описания. Вкратце можно отметить, что ультразвуковые колебания излучателя 8, оказывающего контактное давление на упор 7, передают в свариваемый материал ультразвуковую энергию, необходимую для выполнения сварки. Контактное давление устанавливается и смягчается поджимающими средствами 9, которые предпочтительно подпружинены с вибрированием и поджимают упор 7 в направлении излучателя 8. На основной поверхности 10а упора 7, обращенной к пакету 2, выполнены сварочные губки 10, которые определяют положение и количество сварочных швов. В изображенном примере варианта реализации имеется по меньшей мере две сварочные губки или по меньшей мере две группы сварочных губок, которые расположены одна под другой на некотором расстоянии друг от друга.

Как лучше видно на фиг.2-4, устройство 1 разработано таким образом, чтобы получить составляющую ϑ приложенного сварочного усилия, которая направлена против силы тяжести G, причем сварочное усилие главным образом возникает из усилия контакта в зазоре 6. Составляющая ϑ, направленная против силы тяжести, удерживает вместе предназначенные для сварки пленочные слои с нижнего конца наклонно к верхнему концу, так что компенсируются влияния различающихся инерционных свойств излучателя и упора, а также усилий растяжения, возникающих в пленочных слоях, например, из-за выпуклости боковых стенок полного пакета, а также силы тяжести, когда пакеты 2 не поддерживаются снизу, что позволяет получать линейно проходящие сварные линии, не сдвинутые относительно их необходимого положения. Было обнаружено, что для этого достаточно получить относительно небольшое направленное наклонно вверх угловое отклонение от обычного горизонтального расположения силы, т.е. отклонение относительно направления силы тяжести G. Особенно хорошие результаты были получены при угловом отклонении около 2°, т.е. при угле α относительно силы тяжести G около 88°. Однако угол α может, например, превышать 70°, находиться в пределах от 80° до 89,5°, от 85° до 89° или от 87° до 89°.

В случае когда направление прилагаемого усилия параллельно центральной линии, составляющую ϑ, направленную против силы тяжести, предпочтительно получают путем расположения указанной центральной линии наклонно под углом α относительно силы тяжести G. Для этого проще всего наклонить излучатель 8, т.е. сориентировать его центральную линию 8а параллельно центральной линии приложения усилия под углом α. В этом случае составляющая ϑ образуется как контактным давлением на упор 7, так и звуковым давлением, вызванным ультразвуковыми колебаниями. Однако также возможен такой дополнительный или альтернативный вариант, при котором противодействующую силу получают упором 7 под углом α, причем упор 7 и/или средства 9 предпочтительно наклонены.

В изображенном примере варианта реализации рабочая плоскость 11 излучателя 8 и рабочая плоскость 12 упора 7 параллельны силе тяжести G и, следовательно, параллельны друг другу, благодаря чему зазор 6 в направлении действия силы тяжести G имеет по существу постоянную ширину. В плоскости, определяемой как рабочая плоскость 11, 12, лежат точки собственно сварки, которые расположены также на излучателе 8 и упоре 7 соответственно. Это означает, что головка 8b излучателя 8 реализована таким образом, что ее передняя поверхность, лежащая в плоскости 11, образует с центральной линией 8а излучателя 8 угол α. Однако также можно использовать рабочие плоскости излучателя и/или упора, проходящие наклонно по отношению к направлению силы тяжести, при условии, что полученный благодаря этому незначительный наклон зон, лежащих выше сварного шва, не влияет на зоны, лежащие ниже сварного шва.

Для сварки пленочных слоев пленочного пакета 2 с помощью системы 3 вводят в зазор 6 и соединяют приложением сварочного усилия, направленного наклонно вверх. В идеальном случае угол α устанавливают с учетом сил, которые тянут пленочные слои вниз, таких как выгибание боковых стенок пакета содержимым, вес пакета 2 и т.п., таким образом, чтобы не происходило опускания пленочных слоев и одновременно с этим не происходило их толкания вверх. Иными словами, составляющая сварочного усилия, направленная наклонно вверх, компенсирует действие сил (силы тяжести, усилия растяжения), направленных вниз. Однако для обеспечения надежности может быть выбрано такое значение составляющей усилия, направленной наклонно вверх, которое превышает влияние этих сил, при этом достаточное противодействие может быть создано средствами удержания, например захватами 4, взаимодействующими со сварным швом сбоку или сверху, что предотвращает поднятие пленочных слоев.

Кроме того, составляющую ϑ, направленную против силы тяжести, можно получить наклоном обеих рабочих плоскостей параллельно друг другу или, иными словами, наклоном приемного зазора. В этом варианте реализации составляющая усилия, направленного против силы тяжести, образуется только за счет усилия контакта.

Реферат

Изобретение может быть использовано для соединения ультразвуковой сваркой пленочных слоев или других материалов небольшой толщины, предпочтительно из термопластика, а также металлов, например алюминия. Между рабочей плоскостью (11) излучателя (8) и рабочей плоскостью (12) упора (7) ультразвукового устройства (1) образован приемный зазор (6) для размещения в нем соединяемых пленочных слоев. Излучатель (8) или упор (7) размещен с возможностью приложения сварочного усилия, имеющего составляющую (ϑ), которая во время сварки направлена против силы тяжести (G), что предотвращает смещение сварочной линии и обеспечивает улучшение качества сварных швов. 2 н. и 7 з.п. ф-лы, 4 ил.

Комментарии