Демпферное устройство для гашения крутильных колебаний - RU2576650C1

Код документа: RU2576650C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к демпферному устройству для гашения крутильных колебаний вращающегося тела, такого, например, как коленчатый вал, трансмиссионный вал и т.п. В частности, данное изобретение относится к устройству, включающему массивное тело, которое совершает возвратно-поступательные движения в результате крутильных колебаний и прикреплено к вращающемуся телу, при этом крутильные колебания вращающегося тела гасятся посредством возвратно-поступательных движений массивного тела.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Вращающееся тело, такое, например, как приводной вал и т.п., которое служит для передачи крутящего момента, создаваемого источником движущей силы, способно вибрировать под воздействием колебаний самого подводимого крутящего момента, колебания крутящего момента, приводящего в движение устройство, которое соединено с вращающимся телом, и т.п. Такого рода колебания крутящего момента передаются вращающемуся телу в виде крутильных колебаний. Известно устройство гашения крутильных колебаний такого вращающегося тела. Пример устройства описан в публикации заявки на патент Японии, переведенной в РСТ, номер заявки: 2011-504987 (JP-2011-504987 А), или в опубликованной заявке на патент Японии, номер заявки: 2011-504986 (JP-2011-504986 А).

[0003] Динамический виброгаситель, описанный в каждой из этих публикаций, крепится двумя опорными пальцами к вращающемуся телу, которое воспринимает крутильные колебания, таким образом, что массивное тело, которое совершает возвратно-поступательные движения в результате крутильных колебаний, способно совершать колебательные движения. Опорные пальцы вставляются в направляющие отверстия, которые образованы во вращающемся теле, и в крепежные отверстия, которые образованы в массивном теле оппозитно соответствующим вышеупомянутым направляющим отверстиям. Поверхности внутренних периферийных кромок направляющих отверстий, которые расположены на внешней стороне в радиальном направлении по отношению к центру вращения вращающегося тела, служат в качестве направляющих поверхностей. Поверхности внутренних периферийных кромок крепежных отверстий, которые расположены на внутренней стороне в радиальном направлении по отношению к центру вращения вращающегося тела, служат в качестве крепежных поверхностей. Соответствующие направляющие поверхности и соответствующие крепежные поверхности представляют собой вогнутые криволинейные поверхности с определенным радиусом кривизны. Кроме того, расстояние между центрами кривизны соответствующих направляющих поверхностей и расстояние между центрами кривизны соответствующих крепежных поверхностей равны между собой. Кроме того, если массивное тело вращается вместе с вращающимся телом и прижимается к внешней периферийной поверхности вращающегося тела под действием центробежной силы, возникает состояние, в котором массивное тело крепится к вращающемуся телу опорными пальцами, зажатыми между соответствующими направляющими поверхностями и крепежными поверхностями. Затем, если инерционная сила действует вдоль окружности на массивное тело в результате крутильных колебаний вращающегося тела, опорные пальцы перекатываются по соответствующим направляющим поверхностям и крепежным поверхностям, и массивное тело совершает возвратно-поступательные движения.

[0004] Кроме того, в вышеупомянутом динамическом виброгасителе, в случае когда массивное тело совершает возвратно-поступательные движения под действием крутильных колебаний вращающегося тела, касательная линия, которая проходит через контактную точку между одним из опорных пальцев и одной из направляющих поверхностей, которые контактируют с опорным пальцем, всегда параллельна касательной линии, которая проходит через контактную точку между другим опорным пальцем и другой направляющей поверхностью, которая контактирует с опорным пальцем. Иными словами, линия, которая соединяет оси вращения опорных пальцев, которые перекатываются по соответствующим направляющим поверхностям, и линия, которая соединяет центры кривизны двух крепежных поверхностей, которые сформированы на массивном теле, очевидно, будут смещаться параллельно вращающемуся телу. Таким образом, в вышеупомянутом динамическом виброгасителе, в случае когда амплитуда массивного тела велика, часть массивного тела может выступать за границы внешней периферийной кромки вращающегося тела. Таким образом, на внешней периферийной поверхности вращающегося тела должно быть обеспечено достаточное пространство для того, чтобы предотвратить соударение массивного тела с окружающими деталями. Как следствие, необходимо увеличить размеры устройства. И напротив, если амплитуда массивного тела принудительно ограничена в небольших пределах при помощи стопора и т.п., вместо того, чтобы обеспечить такое пространство, это позволяет обойтись без увеличения размеров устройства, однако при этом изменяется порядок возвратно-поступательных движений массивного тела и можно не достичь ожидаемых результатов. Кроме того, с увеличением количества деталей увеличивается количество человеко-часов, необходимых для их производства, а также возрастают издержки самого производства. С другой стороны, можно также сократить размеры массивного тела, чтобы предотвратить выступание массивного тела за внешнюю периферийную кромку вращающегося тела. Однако это может повлечь за собой недостаточность массы массивного тела и, как следствие, снижение эффективности гашения колебаний.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Настоящее изобретение создано с учетом вышеуказанных технических проблем. Задачей настоящего изобретения является создание демпферного устройства для гашения крутильных колебаний, в котором было бы ограничено выхождение массивного тела за границы вращающегося тела, что, следовательно, позволит уменьшить размеры конструкции.

[0006] Для достижения технического результата предметом настоящего изобретения является демпферное устройство для гашения крутильных колебаний, в котором массивное тело, благодаря которому создается центробежная сила в результате вращения вращающегося тела, воспринимающего крутящий момент, и которое совершает маятникообразные движения из-за крутильных колебаний вращающегося тела, прикреплено к вращающемуся телу таким образом, чтобы совершать колебательные движения по отношению к вращающемуся телу посредством двух опорных пальцев, которые разнесены друг от друга в направлении вдоль окружности вращающегося тела на внешней периферийной поверхности вращающегося тела в радиальном направлении по отношению к центру вращения вращающегося тела. Демпферное устройство для гашения крутильных колебаний характеризуется тем, что демпферное устройство для гашения крутильных колебаний включает в себя две первые полости, которые образованы на внешнем периферийном участке вращающегося тела в соответствующих точках, соответствующих опорным пальцам, и в которые вставлены соответствующие опорные пальцы, и две вторые полости, которые образованы в массивном теле в точках, оппозитных соответствующим первым полостям, и в которые вставлены соответствующие опорные пальцы; что направляющие поверхности, по которым перекатываются соответствующие опорные пальцы, сформированы на внешней стороне внутренних периферийных кромок соответствующих первых полостей в радиальном направлении по отношению к центру вращения вращающегося тела; что крепежные поверхности, по которым перекатываются соответствующие опорные пальцы, сформированы на внутренней стороне внутренних периферийных кромок соответствующих вторых полостей в радиальном направлении по отношению к центру вращения вращающегося тела, при этом каждый из опорных пальцев расположен между соответствующей крепежной поверхностью и соответствующей направляющей поверхностью в том случае, когда массивное тело воспринимает нагрузку, направленную на внешнюю периферийную поверхность вращающегося тела, от действия центробежной силы; что каждая из направляющих поверхностей и каждая из крепежных поверхностей выполнены в виде вогнутых криволинейных поверхностей таким образом, что они захватывают соответствующий опорный палец и что расстояние между центрами кривизны направляющих поверхностей короче, чем расстояние между центрами кривизны крепежных поверхностей.

[0007] Согласно настоящему изобретению соответствующие направляющие поверхности могут быть выполнены в виде вогнутых криволинейных поверхностей с определенным радиусом кривизны или в виде вогнутых криволинейных поверхностей, у которых радиус кривизны одной из направляющих поверхностей, с которой контактирует один из опорных пальцев, и радиус кривизны другой направляющей поверхности, с которой контактирует другой опорный палец, отличаются друг от друга в том случае, когда массивное тело совершает возвратно-поступательные движения. Кроме того, соответствующие крепежные поверхности могу быть выполнены в виде вогнутых криволинейных поверхностей с определенным радиусом кривизны или в виде вогнутых криволинейных поверхностей, у которых радиус кривизны одной из крепежных поверхностей, с которой контактирует один из опорных пальцев, и радиус кривизны другой крепежной поверхности, с которой контактирует другой опорный палец, отличаются друг от друга в случае, когда массивное тело совершает колебательные движения.

[0008] Кроме того, настоящее изобретение предусматривает возможность конфигурации, в которой вращающееся тело и массивное тело расположены внутри корпуса гидравлической муфты.

[0009] Кроме того, в настоящем изобретении отношение расстояния между центром вращения вращающегося тела и осью шарнира возвратно-поступательных движений массивного тела к расстоянию между осью шарнира возвратно-поступательных движений массивного тела и центром тяжести массивного тела может быть равным «1» или «4».

[0010] Согласно настоящему изобретению в случае когда вращающееся тело подвергается крутильным колебаниям, и при этом опорные пальцы расположены между соответствующими направляющими поверхностями и крепежными поверхностями, это заставляет массивное тело совершать возвратно-поступательные движения в направлении вдоль окружности вращающейся детали. Вышеупомянутые возвратно-поступательные движения массивного тела могут быть описаны следующим образом. В настоящем изобретении расстояние между центрами кривизны направляющих поверхностей, с которыми контактируют соответствующие опорные пальцы, короче расстояния между центрами кривизны крепежных поверхностей, с которыми контактируют соответствующие опорные пальцы. Например, в случае, когда массивное тело смещено в одну сторону вдоль окружности вращающейся детали, расстояние между опорным пальцем с одной стороны и центром вращения вращающегося тела будет короче расстояния между опорным пальцем с другой стороны и центром вращения вращающегося тела. То есть опорный палец с одной стороны поворачивается на направляющей поверхности с той же самой стороны таким образом, что он смещается в сторону центра вращения вращающегося тела по сравнению с опорным пальцем с другой стороны. Подобная разница между смещением опорного пальца с одной стороны и смещением опорного пальца с другой стороны остается неизменной в случае, когда массивное тело также смещено в одну из сторон. Иными словами, массивное тело совершает возвратно-поступательные движения таким образом, что линия, которая соединяет оси вращения двух опорных пальцев друг с другом, и линия, которая соединяет центры кривизны соответствующих крепежных поверхностей друг с другом, вращается по отношению к центру вращения вращающейся детали. Таким образом, согласно настоящему изобретению массивное тело может совершать возвратно-поступательные движения по направлению вдоль окружности вращающегося тела так, что часть массивного тела не выступает за границы внешней периферийной кромки вращающегося тела даже в том случае, когда амплитуда массивного тела является высокой. То есть согласно настоящему изобретению амплитуда массивного тела может оставаться неизменной даже в том случае, когда амплитуда высока, и в результате может быть получено ожидаемое эффективное гашение колебаний. Кроме того, не снижается и не ограничивается эффективность гашения колебаний в результате недостаточной массы массивного тела, что позволяет избежать необходимости уменьшать массу массивного тела.

[0011] Кроме того, если применяется конфигурация, при которой вращающееся тело и массивное тело в настоящем изобретении погружены в масло, а массивное тело совершает возвратно-поступательные движения в масляной среде, соответствующие опорные пальцы могут соударяться с соответствующими направляющими поверхностями, или же соответствующие опорные пальцы могут соударяться с соответствующими крепежными поверхностями при резком изменении крутящего момента, передаваемого вращающимся телом и т.п., и при этом масло смягчает силу столкновений. Таким образом, можно предотвратить или уменьшить вибрацию и аномальные шумы, которые могут возникать в результате упомянутых выше соударений.

[0012] Кроме того, в настоящем изобретении в случае когда отношение расстояния между центром вращения вращающегося тела и осью шарнира возвратно-поступательных движений массивного тела к расстоянию между осью шарнира возвратно-поступательных движений массивного тела и центром тяжести массивного тела равно «1», могут гаситься крутильные колебания выходного вала двигателя, который генерирует крутящий момент за счет использования двух цилиндров и вращающегося вала, соединенного с выходным валом для создания силовой трансмиссии. С другой стороны, в случае, когда упомянутое выше отношение равно «4», могут гаситься крутильные колебания выходного вала двигателя, создающего крутящий момент за счет использования четырех цилиндров и вращающегося вала, соединенного с выходным валом для создания силовой трансмиссии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] ФИГ. 1 представляет собой вид, в частично увеличенном масштабе, примера демпферного устройства для гашения крутильных колебаний согласно настоящему изобретению и вид, показывающий состояние, в котором центробежная сила действует на массивное тело, прикрепленное таким образом, чтобы совершать колебательные движения по отношению к вращающемуся телу, и при этом никакая сила не действует на массивное тело в направлении вдоль окружности вращающегося тела.

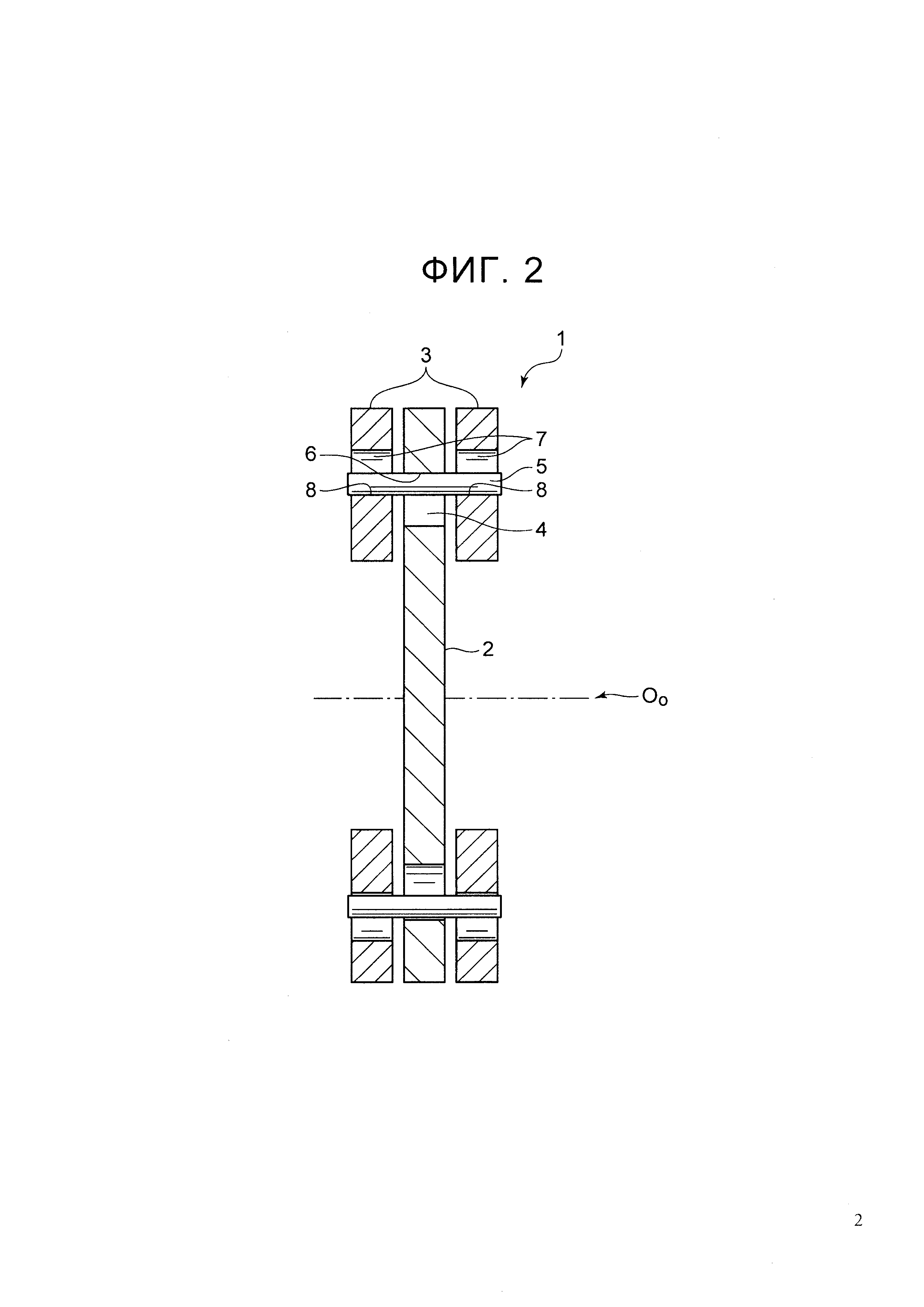

ФИГ. 2 представляет собой вид, схематично изображающий поперечное сечение демпферного устройства для гашения крутильных колебаний, находящегося в состоянии, показанном на ФИГ. 1.

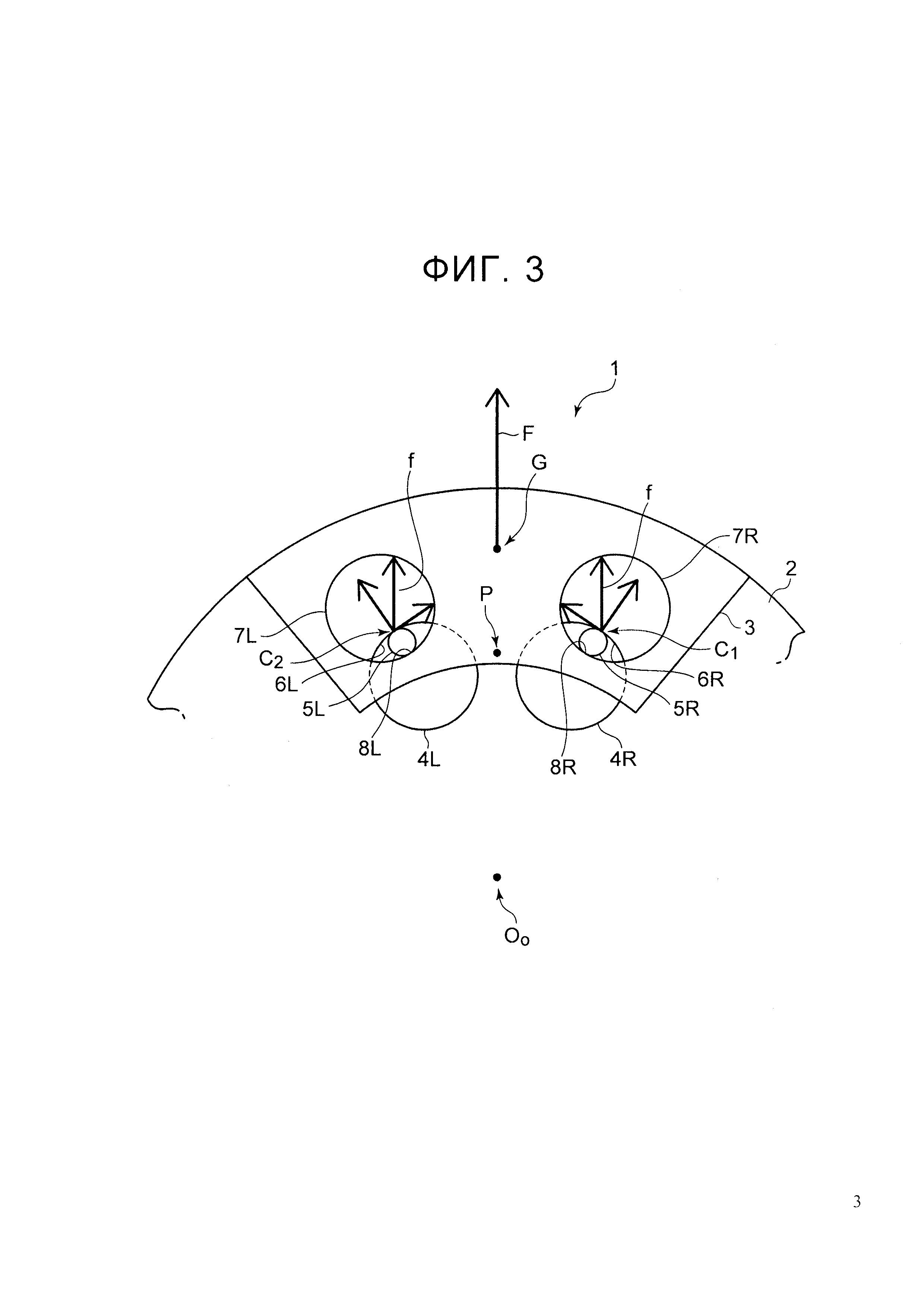

ФИГ. 3 представляет собой вид, показывающий величину нагрузки массивного тела, прилагаемой в соответствующих контактных точках C1 и С2 в нейтральном положении.

ФИГ. 4 представляет собой вид, схематично изображающий состояние, в котором массивное тело смещено в одну сторону по направлению вдоль окружности вращающегося тела в демпферном устройстве для гашения крутильных колебаний, показанном на ФИГ. 1.

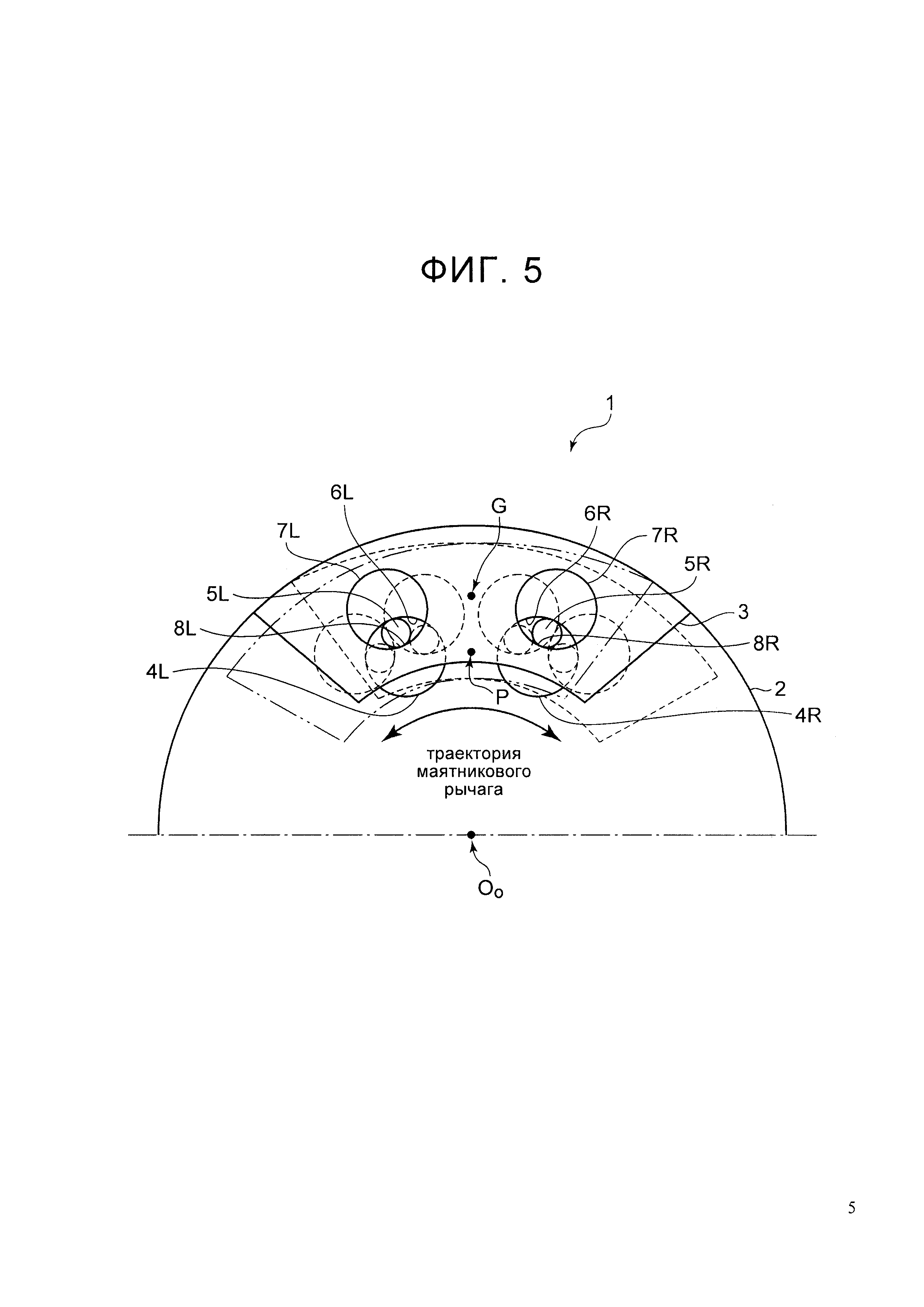

ФИГ. 5 представляет собой вид, схематично изображающий состояние, в котором массивное тело демпферного устройства для гашения крутильных колебаний, показанного на ФИГ. 1, совершает возвратно-поступательные движения.

ФИГ. 6 представляет собой вид, схематично изображающий состояние, в котором несколько массивных тел прикреплены по направлению вдоль окружности вращающегося тела.

ФИГ. 7 представляет собой вид, схематично изображающий пример, в котором конфигурация демпферного устройства для гашения крутильных колебаний, показанного на ФИГ. 1, частично изменена.

ФИГ. 8 представляет собой вид, схематично изображающий состояние, в котором массивное тело, показанное на ФИГ. 7, совершает возвратно-поступательные движения.

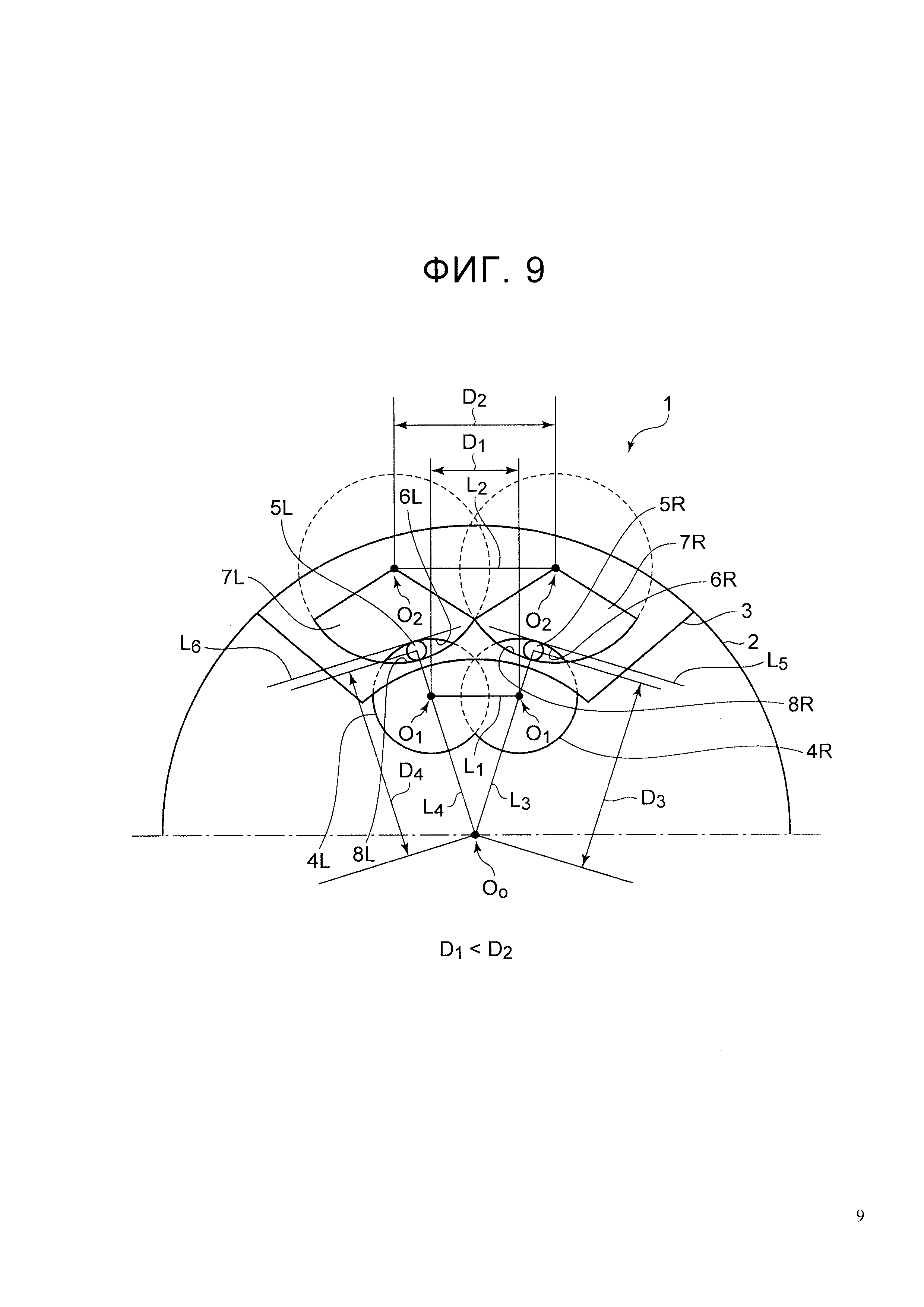

ФИГ. 9 представляет собой вид, схематично изображающий другой пример, в котором конфигурация демпферного устройства для гашения крутильных колебаний, показанного на ФИГ. 1, частично изменена.

ФИГ. 10 представляет собой вид, схематично изображающий еще один пример, в котором конфигурация демпферного устройства для гашения крутильных колебаний, показанного на ФИГ. 1, частично изменена.

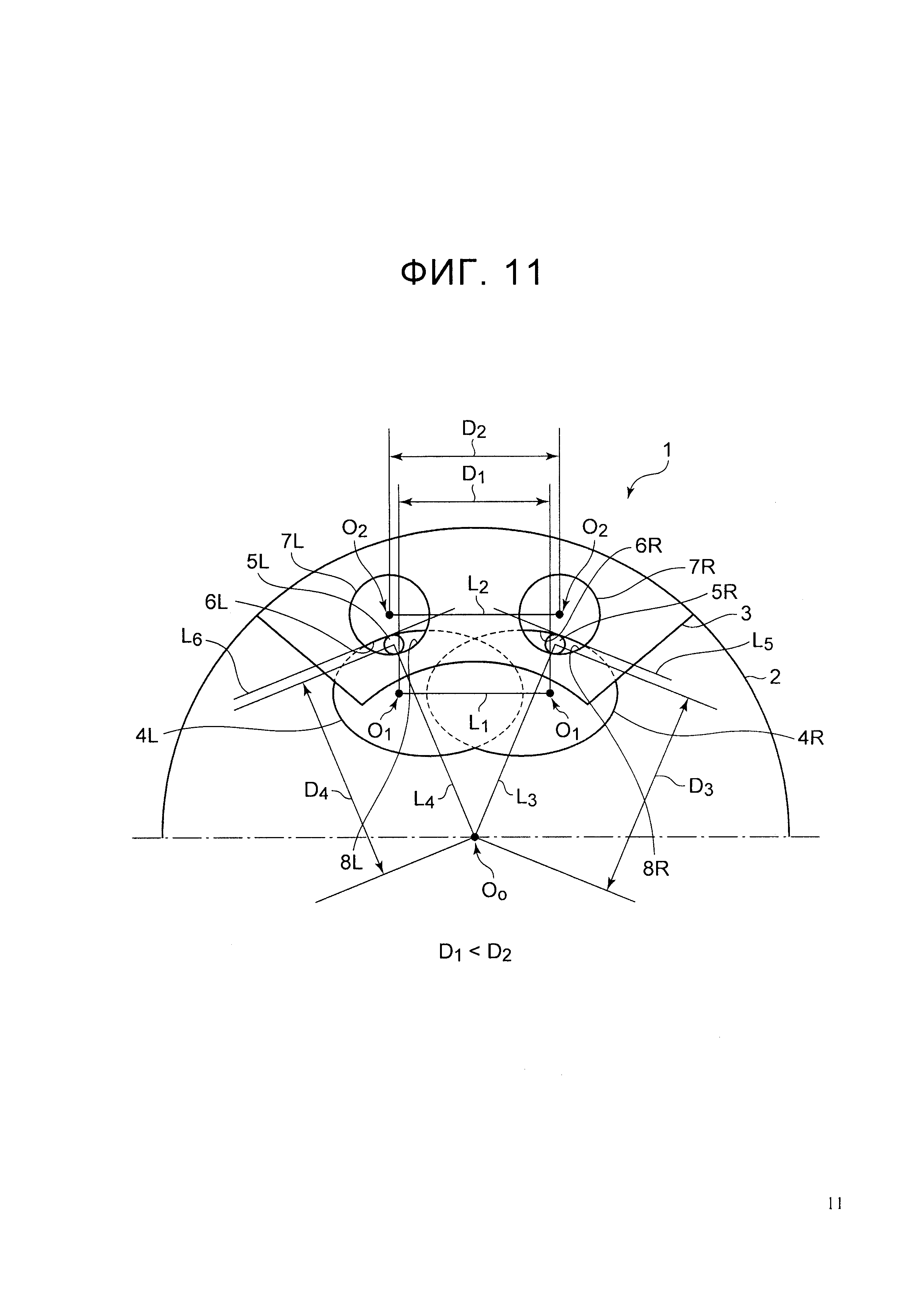

ФИГ 11 представляет собой вид, схематично изображающий пример, в котором конфигурация демпферного устройства для гашения крутильных колебаний, показанного на ФИГ. 7, частично изменена.

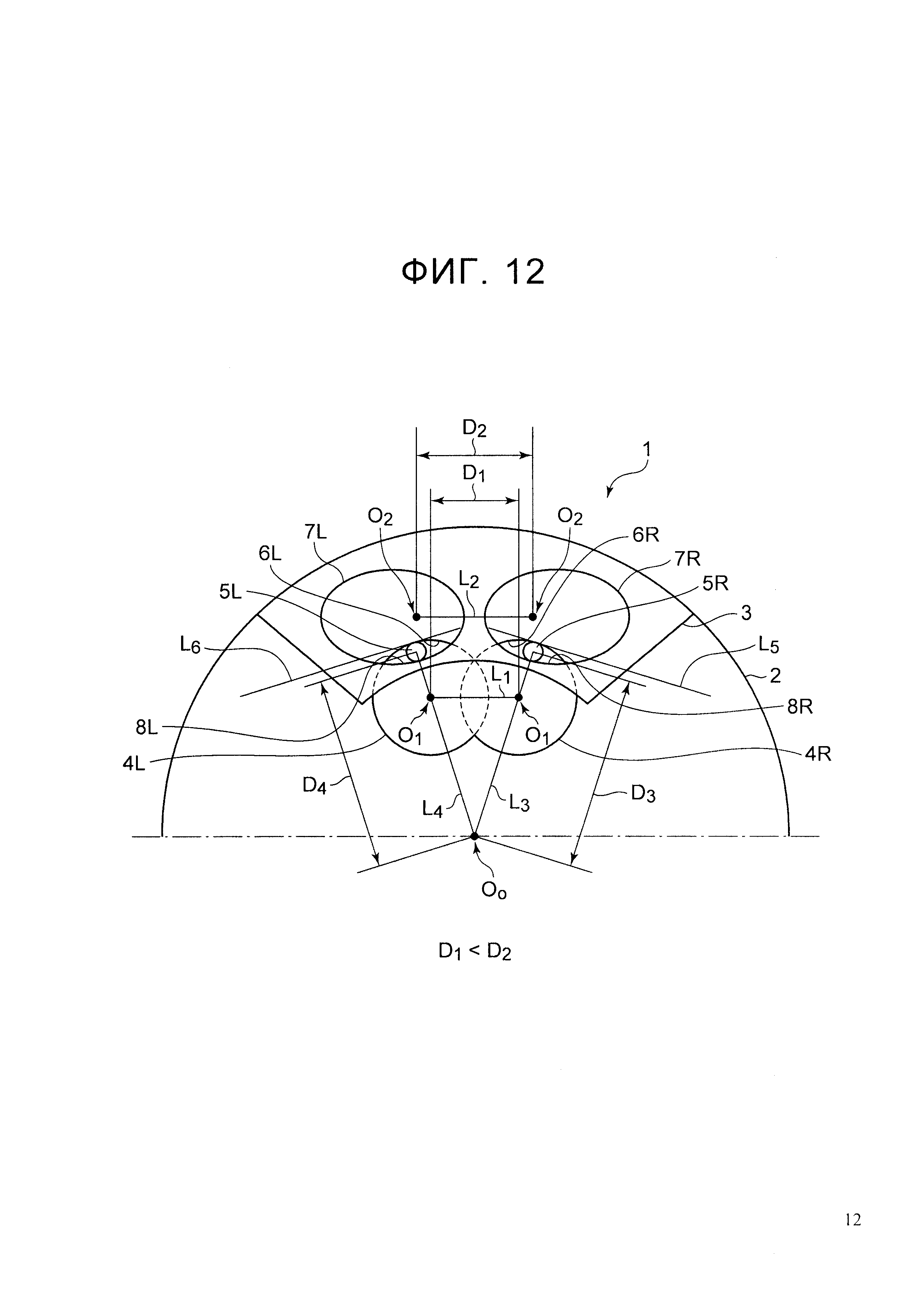

ФИГ. 12 представляет собой вид, схематично изображающий пример, в котором конфигурация демпферного устройства для гашения крутильных колебаний, показанного на ФИГ. 9, частично изменена.

ФИГ. 13 представляет собой вид, схематично изображающий пример, в котором демпферное устройство для гашения крутильных колебаний в соответствии с настоящим изобретением встроено внутрь гидравлической муфты.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее настоящее изобретение будет описано более подробно. ФИГ. 1 представляет собой вид, показывающий в частично увеличенном масштабе, пример демпферного устройства для гашения крутильных колебаний 1 согласно настоящему изобретению и схематично показывает состояние, в котором центробежная сила действует на массивные тела 3, которые прикреплены с возможностью совершения колебательных движений по отношению к вращающемуся телу 2, и при этом никакая сила не действует на массивные тела 3 по направлению вдоль окружности вращающегося тела 2. Вращающееся тело 2 представляет собой, например, круглую плоскую деталь и она выполнена с возможностью вращения совместно с вращающимся валом, таким, например, как выходной вал двигателя (не показан на чертеже), входной вал трансмиссии (не показан на чертеже) и т.п. В примере, показанном на ФИГ. 1, пара первых полостей 4R и 4L сформирована с интервалом, равным заранее заданному зазору, в направлении вдоль окружности на внешней периферийной поверхности вращающегося тела 2. Соответствующие первые полости 4R и 4L сформированы, например, в виде полых цилиндров. Расстояние между центром кривизны каждой из первых полостей 4R и 4L и центром вращения О0 вращающегося тела 2 соответствует заранее заданному значению.

[0015] Каждый из опорных пальцев 5R и 5L вставлен в полость соответствующей одной из первых полостей 4R и 4L. Опорные пальцы 5R и 5L имеют форму, например, цилиндров круглого сечения и выполнены таким образом, что их внешний диаметр меньше, чем внутренний диаметр первых полостей 4R и 4L. Поверхности внутренних стенок внутренних периферийных кромок первых полостей 4R и 4L на внешней периферийной поверхности в радиальном направлении по отношению к центру вращения О0 вращающегося тела 2 служат в качестве направляющих поверхностей 6R и 6L, по которым перекатываются соответствующие опорные пальцы 5R и 5L. В примере, показанном на ФИГ. 1, соответствующие направляющие поверхности 6R и 6L выполнены в форме дугового сегмента с определенным радиусом кривизны. Центры O1 кривизны направляющих поверхностей 6R и 6L размещаются в заранее заданных точках, которые смещены в радиальном направлении по отношению к центру вращения О0 вращающегося тела 2, и совпадают с центрами кривизны вышеупомянутых соответствующих первых полостей 4R и 4L. Отметим в данной связи, что направляющие поверхности 6R и 6L также могут быть выполнены, например, в форме циклоидальных поверхностей с постоянно меняющимися центрами кривизны, а именно с постоянно меняющимися текущими центрами поверхностей, с которыми опорные пальцы 5R и 5L, поворачивающиеся на соответствующих направляющих поверхностях 6R и 6L, контактируют в определенный момент времени. Даже если направляющие поверхности 6R и 6L имеют форму циклоидальной поверхности, их центры кривизны размещаются в заранее заданных точках, смещенных наружу в радиальном направлении по отношению к центру вращения О0 вращающегося тела 2. Таким образом, соответствующие опорные пальцы 5R и 5L также устроены таким образом, что они могут поворачиваться на соответствующих крепежных поверхностях 8R и 8L, которые будут описаны далее.

[0016] Массивное тело 3 имеет криволинейную форму, например, в виде веера. На ФИГ. 1 самый удаленный от центра участок внешней периферийной кромки каждого из массивных тел 3 в радиальном направлении от вращающегося тела 2 выполнен с возможностью расположения преимущественно в той же позиции, что и внешняя периферийная кромка вращающегося тела 2, или с возможностью расположения внутри внешней периферийной кромки вращающегося тела 2 в радиальном направлении вращающегося тела 2. Вторые полости 7R и 7L сформированы в каждом из массивных тел 3 в точках, оппозитных соответствующим первым полостям 4R и 4L. Вышеупомянутые опорные пальцы 5R и 5L вставлены в полости соответствующих вторых полостей 7R и 7L. То есть опорные пальцы 5R и 5L вставлены над первыми полыми участками 4R и 4L и вторыми полыми участками 7R и 7L соответственно. Внутренний диаметр полостей этих вторых полостей 7R и 7L больше внешнего диаметра опорных пальцев 5R и 5L. Поверхности внутренних стенок внутренних периферийных кромок вторых полостей 7R и 7L на внутренней периферийной стороне в радиальном направлении по отношению к центру вращения О0 вращающегося тела 2 служат в качестве крепежных поверхностей 8R и 8L, по которым перекатываются соответствующие опорные пальцы 5R и 5L. Соответствующие крепежные поверхности 8R и 8L имеют форму дугового сегмента с определенным радиусом кривизны. Центры О2 кривизны соответствующих крепежных поверхностей 8R и 8L размещаются в заранее заданных точках, смещенных наружу в радиальном направлении по отношению к центру вращения О0 вращающегося тела 2. Крепежные поверхности 8R и 8L могут иметь форму циклоидальных поверхностей, как описано выше. Даже если крепежные поверхности 8R и 8L представляют собой циклоидальные поверхности, их центры кривизны размещаются в заранее заданных точках, смещенных наружу в радиальном направлении по отношению к центру вращения О0 вращающегося тела 2.

[0017] Как показано на ФИГ. 1, направляющие поверхности 6R и 6L и крепежные поверхности 8R и 8L выполнены в виде вогнутых криволинейных поверхностей, расположенных соответственно напротив друг друга. Взаимное расположение направляющих поверхностей 6R и 6L и данных крепежных поверхностей 8R и 8L будут описаны далее. Длина линии L1, которая соединяет центры О1 кривизны каждой из направляющих поверхностей 6R и 6L, как и в случае с описанными выше поверхностями, а именно расстояние (зазора) D1 между данными центрами О1 кривизны, короче, чем длина линии L2, которая соединяет центры О2 кривизны крепежных поверхностей 8R и 8L, как и в случае предыдущих поверхностей, а именно расстояние (зазора) D2 между данными центрами О2 кривизны. То есть, несмотря на то, что данная конфигурация не описывается здесь подробно, с целью предотвращения выпадения опорных пальцев 5R и 5L, вставленных в соответствующие вторые полости 7R и 7L, целесообразно применить конфигурацию, в которой эти полости вторых полостей 7R и 7L, которые имеют отверстия с другой стороны вращающегося тела 2, соответственно закрыты накладками. Кроме того, целесообразно применить конфигурацию, в которой для предотвращения выпадения опорных пальцев 5R и 5L из вторых соответствующих полостей 7R и 7L предусмотрены фланцы, внешний диаметр которых больше внутреннего диаметра вторых полостей 7R и 7L и которые крепятся на обоих концах опорных пальцев 5R и 5L.

[0018] ФИГ. 2 схематически изображает вид в поперечном сечении демпферного устройства для гашения крутильных колебаний 1 в состоянии, показанном на ФИГ. 1. Массивные тела 3 установлены с обеих сторон вращающегося тела 2. Соответствующие первые полости 4R и 4L сформированы, например, во вращающемся теле 2, а соответствующие вторые полости 7R и 7L сформированы в массивных телах 3. Под воздействием центробежной силы, как показано на ФИГ. 2, возникает состояние, в котором массивные тела 3 прикреплены к вращающемуся телу 2 опорным пальцем 5R, зажатым между направляющей поверхностью 6R и крепежной поверхностью 8R, а также опорным пальцем 5L, зажатым между направляющей поверхностью 6L и крепежной поверхностью 8L. Таким образом, в этих зонах, где массивные тела 3 прикреплены к обеим сторонам вращающегося тела 2, три пластины расположены параллельно друг другу с заранее заданными зазором между ними.

[0019] Далее будет описано функционирование демпферного устройства для гашения крутильных колебаний 1, имеющего вышеуказанную конфигурацию. В случае когда вращающееся тело 2 начинает вращаться, массивные тела 3 вращаются вместе с вращающимся телом 2. В результате центробежная сила действует на массивные тела 3. Под действием центробежной силы нагрузка, направленная наружу в радиальном направлении от вращающегося тела 2, действует на массивные тела 3. В связи с увеличением нагрузки до величины, превышающей силу тяжести, массивные тела 3 смещаются от центра в радиальном направлении от вращающегося тела 2. Затем в случае когда никакая сила не действует в направлении вдоль окружности вращающегося тела 2 на массивные тела 3, или если силы, направленные вдоль окружности и действующие на массивные тела 3, равны между собой в поперечном направлении массивных тел 3, массивные тела 3 наиболее удалены от центра вращения О0 вращающегося тела 2, и взаимное расположение массивных тел 3 и вращающегося тела 2 будет соответствовать тому, как показано на ФИГ. 1. В таком положении опорные пальцы 5R и 5L зажаты между направляющими поверхностями 6R и 6L и соответствующими крепежными поверхностями 8R и 8L. Положение каждого из массивных тел 3 в состоянии, показанном на ФИГ. 1, может быть описано как «нейтральное положение» в нижеследующем описании. В нейтральном положении, как показано на ФИГ. 1, длина линии L3, которая соединяет ось вращения опорного пальца 5R и центра вращения О0 вращающегося тела 2 друг с другом, а именно расстояние D3 между ними, и длина линии L4, которая соединяет ось вращения опорного пальца 5L и центр вращения О0 вращающегося тела 2, а именно расстояние D4 между ними, равны друг другу. Кроме того, центр вращения О0 вращающегося тела 2, центр тяжести G каждого из массивных тел 3 и ось шарнира Р возвратно-поступательных движений каждого из массивных тел 3 расположены на одной линии по отношению друг к другу. На ФИГ. 1 показаны касательная линия L5, которая проходит через контактную точку C1 между опорным пальцем 5R и направляющей поверхностью 6R, и касательная линия L6, которая проходит через контактную точку С2 между опорным пальцем 5L и направляющая поверхность 6L.

[0020] Таким образом, в нейтральном положении, как показано на ФИГ. 3, центробежная сила F, которая генерирует в каждом из массивных тел 3 при вращении вращающегося тела, направлена наружу в радиальном направлении. Кроме того, центробежная сила F каждого из массивных тел 3 в равной степени действует на контактную точку C1 и контактную точку С2. То есть нагрузка f, которая действует на каждую из контактных точек С1 и С2, представляет собой половину вышеупомянутой центробежной силы F (f=F/2). Как показано на ФИГ. 3, направление приложения нагрузки f, возникающей в результате действия центробежной силы F на каждую из контактных точек C1 и С2, и направление ортогональной линии в каждой из контактных точек образуют заданный угол, и, следовательно, нагрузка в направлении ортогональной линии, а именно давление контакта будет меньше нагрузки f. То есть поверхностное давление в каждой из контактных точек С1 и С2 снижается и, следовательно, срок эксплуатации устройства может быть увеличен.

[0021] Если вращающееся тело 2 подвергается крутильным колебаниям, сила воздействует на вращающийся вал, который соединен с вращающимся телом 2 таким образом, чтобы крутить вращающийся вал. То есть во вращающемся теле 2 генерируется сила инерции, которая действует на каждое из массивных тел 3 как угловое ускорение. ФИГ. 4 схематически изображает состояние, в котором каждое из массивных тел 3 смещено в одну сторону по направлению вдоль окружности вращающегося тела 2. Если каждое из массивных тел 3 смещено вправо на ФИГ. 4 из нейтрального положения, опорный палец 5R поворачивается на направляющей поверхности 6R вправо и вниз на ФИГ. 4. То есть опорный палец 5R поворачивается на направляющей поверхности 6R таким образом, что он приближается к центру вращения О0 вращающегося тела 2. Таким образом, длина линии l3, которая соединяет опорный палец 5R и центр вращения О0 друг с другом в случае когда опорный палец 5R провернулся указанным способом, то есть расстояние d3 между ними будет короче, чем расстояние D3 в нейтральном положении. И напротив, опорный палец 5L поворачивается на направляющей поверхности 6L вправо и вверх на ФИГ. 4. То есть опорный палец 5L поворачивается на направляющей поверхности 6L таким образом, что он удаляется от центра вращения О0 вращающегося тела 2. Таким образом, длина линии l4, которая соединяет опорный палец 5L и центр вращения О0 друг с другом в случае когда опорный палец 5L проворачивается указанным способом, а именно расстояние d4 между ними будет длиннее расстояния D4 в нейтральном положении.

[0022] В состоянии, в котором каждое из массивных тел 3 совершает возвратно-поступательные движения, как описано выше, каждое из массивных тел 3 вращается таким образом, что правая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2. То есть, как показано на ФИГ. 4, каждое из массивных тел 3 перемещается таким образом, что оно смещается к центру вращения О0 со стороны по направлению вдоль окружности вращающегося тела 2. Следовательно, хотя эта конфигурация не описывается подробно, в случае когда каждое из массивных тел 3 смещено влево от нейтрального положения, каждое из массивных тел 3 вращается таким образом, что левая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2 аналогично тому же принципу. ФИГ. 5 схематически изображает состояние, в котором каждое из массивных тел 3 совершает возвратно-поступательные движения. Таким образом, каждое из массивных тел 3 совершает возвратно-поступательные движения в направлении вдоль окружности вращающегося тела 2, при этом создается вибрация, в отличие от вращающегося тела 2.

[0023] Таким образом, в соответствии с описанной выше конфигурацией демпферного устройства для гашения крутильных колебаний 1 каждое из массивных тел 3 совершает возвратно-поступательные движения в направлении вдоль окружности вращающегося тела 2. Например, если установить порядок n возвратно-поступательных движений каждого из массивных тел 3 равным «1», можно предотвратить выход части каждого из массивных тел 3 за границы внешней периферийной кромки вращающегося тела 2 даже в том случае, когда амплитуда каждого из массивных тел 3 велика. Таким образом, нет необходимости организовывать отдельное пространство в направлении вдоль окружности вращающегося тела 2, и можно уменьшить размеры демпферного устройства для гашения крутильных колебаний 1. Кроме того, поскольку отсутствует необходимость снижения массы массивного тела, необходимое гашение колебаний может быть достигнуто даже в том случае, когда амплитуда каждого из массивных тел 3 велика. Кроме того, согласно настоящему изобретению даже если несколько комплектов массивных тел 3 прикреплены в направлении вдоль окружности вращающегося тела 2, как показано, например, на ФИГ. 6, смежные комплекты массивных тел 3 совершают колебательные движения в том же режиме в направлении вдоль окружности вращающегося тела 2, что практически исключает вероятность их соударения друг с другом. То есть поскольку ничто не препятствует массивным телам 3 совершать колебательные движения в согласованном режиме, ожидаемое гашение колебаний может быть достигнуто даже в том случае, если несколько комплектов массивных тел 3 прикреплены к вращающемуся телу 2. Так как массивные тела 3 прикреплены к вращающемуся телу 2 с помощью двух опорных пальцев 5R и 5L, точки восприятия нагрузок массивных тел 3 могут быть распределены по двум позициям. В результате повышается устойчивость к износу демпферного устройства для гашения крутильных колебаний 1 по сравнению с тем случаем, когда массивные тела 3 прикреплены к вращающемуся телу 2 с помощью одного опорного пальца.

[0024] В данной связи необходимо отметить, что порядок n возвратно-поступательных движений каждого из массивных тел 3 рассчитывается в соответствии с приведенной далее формуле, в которой l обозначает расстояние от оси шарнира Р возвратно-поступательных движений каждого из массивных тел 3 до центра тяжести G каждого из массивных тел 3, а именно длину маятникового рычага, и r обозначает расстояние между центром вращения Р и центром вращения О0 вращающегося тела 2: n=(r/l)1/2.

Если задать значение порядка n возвратно-поступательных движений каждого из массивных тел 3, совпадающее с порядком крутильных колебаний вращающегося тела 2, крутильные колебания вращающегося тела 2 могут гаситься за счет возвратно-поступательных движений каждого из массивных тел 3. Например, в случае с четырехцилиндровым двигателем порядок гасимых крутильных колебаний равен «2». Таким образом, если мы установим отношение расстояния r к длине l маятникового рычага равным «4» в приведенной выше формуле, порядок n возвратно-поступательных движений каждого из массивных тел 3 будет равен «2». С другой стороны, например, в случае с двухцилиндровым двигателем порядок гасимых крутильных колебаний будет равен «1». Установив отношение расстояния r к длине l маятникового рычага равным «2», порядок n возвратно-поступательных движений каждого из массивных тел 3 будет равен «1». Таким образом, порядок n возвратно-поступательных движений каждого из массивных тел 3 снижается по мере уменьшения количества цилиндров двигателя, которые генерируют крутящий момент. В случае когда порядок n возвратно-поступательных движений каждого из массивных тел 3 невелик, длина l маятникового рычага по отношению к расстоянию r будет большой, а амплитуда каждого из массивных тел 3 будет значительной.

[0025] На ФИГ. 7 схематически показан пример, в котором часть конфигурации демпферного устройства для гашения крутильных колебаний 1, показанного на ФИГ. 1, была изменена. Показанный здесь пример является примером, в котором направляющие поверхности 6R и 6L и крепежные поверхности 8R и 8L сформированы таким образом, что радиус кривизны направляющих поверхностей 6R и 6L меньше радиуса кривизны крепежных поверхностей 8R и 8L. Соответствующие направляющие поверхности 6R и 6L выполнены в форме дугового сегмента с определенным радиусом кривизны, а соответствующие первые полости 4R и 4L имеют радиус, равный радиусу их кривизны. В примере, показанном на ФИГ. 7, соответствующие первые полости 4R и 4L частично перекрываются друг с другом. Таким образом, полости соответствующих первых полостей 4R и 4L соединены друг с другом. Крепежные поверхности 8R и 8L, показанные на ФИГ. 7, и крепежные поверхности 8R и 8L, показанные на ФИГ. 1, сформированы таким образом, что радиус кривизны крепежных поверхностей 8R и 8L, показанных на ФИГ. 7, и радиус кривизны крепежных поверхностей 8R и 8L, показанных на ФИГ. 1, равны друг другу. В примере, показанном на ФИГ. 7, также используется конфигурация, в которой расстояние D1 между центром O1 кривизны направляющих поверхностей 6R и 6L в нейтральном положении короче расстояния D2 между центрами О2 кривизны крепежных поверхностей 8R и 8L. Кроме того, в нейтральном положении, как показано на ФИГ. 7, длина линии L3, которая соединяет ось вращения опорного пальца 5R и центр вращения О0 вращающегося тела 2 друг с другом, то есть расстояние D3 между ними, и длина линии L4, которая соединяет друг с другом ось вращения опорного пальца 5L и центр вращения О0 вращающегося тела 2, то есть расстояние D4 между ними, равны друг другу.

[0026] Таким образом, в случае когда вращающееся тело 2 подвергается крутильным колебаниям, например, если каждое из массивных тел 3 смещено вправо на ФИГ. 7 из нейтрального положения, опорный палец 5R поворачивается вправо и вниз на ФИГ. 7 вдоль направляющей поверхности 6R и приближается к центру вращения О0 вращающегося тела 2. Таким образом, длина линии l3, которая соединяет опорный палец 5R и центр вращения О0 друг с другом в случае когда опорный палец 5R повернулся указанным способом, то есть расстояние d3 между ними будет короче расстояния D3 в нейтральном положении. И напротив, опорный палец 5L поворачивается вправо и вверх на ФИГ. 7 вдоль направляющей поверхности 6L. В результате опорный палец 5L удаляется от центра вращения О0 вращающегося тела 2. Таким образом, длина линии l4, которая соединяет опорный палец 5L и центр вращения О0 друг с другом в случае, когда опорный палец 5L повернулся указанным способом, а именно расстояние d4 между ними, будет короче расстояния D3 в нейтральном положении. В результате каждое из массивных тел 5 вращается таким образом, что правая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2. Как следствие, каждое из массивных тел 3 перемещается таким образом, что оно смещается к центру вращения О0 в направлении вдоль окружности вращающегося тела 2. В случае когда каждое из массивных тел 3 смещено влево от нейтрального положения, а каждое из массивных тел 5 вращается таким образом, что левая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2 аналогично с тем же принципом. Таким образом, в примере, показанном на ФИГ. 7, каждое из массивных тел 3 также совершает возвратно-поступательные движения в направлении вдоль окружности вращающегося тела 2. ФИГ. 8 схематически показывает состояние, в котором каждое из массивных тел 3, изображенных на ФИГ. 7, совершает возвратно-поступательные движения.

[0027] На ФИГ. 9 схематически изображен другой пример, в котором часть конфигурации демпферного устройства для гашения крутильных колебаний 1, показанного на ФИГ. 1, была изменена. Представленный здесь пример является примером, в котором вторые полости 7R и 7L сформированы в виде веера, а крепежные поверхности 8R и 8L и направляющие поверхности 6R и 6L могут быть сформированы таким образом, что радиус кривизны крепежных поверхностей 8R и 8L будет больше радиуса кривизны направляющих поверхностей 6R и 6L. Кроме того, направляющие поверхности 6R и 6L имеют форму дугового сегмента с определенным радиусом кривизны, равным радиусу кривизны направляющих поверхностей 6R и 6L, показанных на ФИГ. 1, а соответствующие первые полости 4R и 4L образованы с радиусом, равным их радиусу кривизны. Кроме того, как показано на ФИГ. 9, соответствующие первые полости 4R и 4L частично перекрываются друг с другом, и полости соответствующих первых полостей 4R и 4L соединены друг с другом. В примере, показанном на ФИГ. 9, использована конфигурация, в которой расстояние D1 между центрами O1 кривизны направляющих поверхностей 6R и 6L в нейтральном положении короче расстояния D2 между центрами О2 кривизны крепежных поверхностей 8R и 8L. Кроме того, длина линии L3, которая соединяет ось вращения опорного пальца 5R и центр вращения О0 вращающегося тела 2 друг с другом в нейтральном положении, а именно расстояние D3 между ними, и длина линии L4, которая соединяет ось вращения опорного пальца 5L и центр вращения О0 вращающегося тела 2 друг с другом, а именно расстояние D4 между ними, равны друг другу.

[0028] Затем, в случае когда вращающееся тело 2 подвергается крутильным колебаниям, например, если каждое из массивных тел 3 смещено вправо на ФИГ. 9 из нейтрального положения, опорный палец 5R поворачивается вправо и вниз на ФИГ. 9 вдоль направляющей поверхности 6R. Как следствие, опорный палец 5R приближается к центру вращения О0 вращающегося тела 2. Таким образом, длина линии l3, которая соединяет опорный палец 5R и центр вращения О0 друг с другом в случае когда опорный палец 5R повернулся указанным способом, то есть расстояние d3 между ними будет короче расстояния D3 в нейтральном положении. И напротив, опорный палец 5L поворачивается вправо и вверх на ФИГ. 9 вдоль направляющей поверхности 6L. В результате опорный палец 5L удаляется от центра вращения О0 вращающегося тела 2. Таким образом, длина линии l4, которая соединяет опорный палец 5L и центр вращения О0 друг с другом в случае когда опорный палец 5L повернулся указанным способом, а именно расстояние d4 между ними будет короче расстояния D3 в нейтральном положении. Как следствие, каждое из массивных тел 5 вращается таким образом, что правая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2. Таким образом, каждое из массивных тел 3 перемещается таким образом, что оно смещается к центру вращения О0 в направлении вдоль окружности вращающегося тела 2. В этой связи, в случае когда каждое из массивных тел 3 смещено влево от нейтрального положения, каждое из массивных тел 5 вращается таким образом, что левая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2 в соответствии с тем же принципом. Таким образом, в примере, показанном на ФИГ. 9, каждое из массивных тел 3 способно совершать возвратно-поступательные движения в направлении вдоль окружности вращающегося тела 2.

[0029] ФИГ. 10 схематически изображает еще один пример, в котором часть конфигурации демпферного устройства для гашения крутильных колебаний 1, показанного на ФИГ. 1, была изменена. Представленный здесь пример является примером, в котором направляющие поверхности 6R и 6L, имеющие тот же радиус кривизны, что и направляющие поверхности 6R и 6L, показанные на ФИГ. 1, сформированы в соответствующих первых полостях 4R и 4L, а пространство, в котором могут двигаться опорные пальцы 5, ограничено в первых полостях 4R и 4L. Кроме того, в данном примере крепежные поверхности 8R и 8L, имеющие тот же радиус кривизны, что и крепежные поверхности 8R и 8L, показанные на ФИГ. 1, сформированы в соответствующих вторых полостях 7R и 7L, а пространство, в котором могут двигаться опорные пальцы 5, ограничено во вторых полостях 7R и 7L. Как показано на ФИГ. 10, первые полости 4R и 4L сформированы в виде изогнутого веера. Первые полости 4R и 4L сформированы таким образом, что ширина их полостей равна внешнему диаметру опорных пальцев 5 или несколько больше его. Наружные поверхности внутренних периферийных кромок первых полостей 4R и 4L в радиальном направлении от вращающегося тела 2 соответственно служат в качестве направляющих поверхностей 6R и 6L. Кроме того, в примере, показанном на ФИГ. 10, соответствующие первые полости 4R и 4L частично перекрываются друг с другом, и, следовательно, полости соответствующих первых полостей 4R и 4L соединяются друг с другом. Как показано на ФИГ. 10, вторые полости 7R и 7L сформированы симметрично соответствующим первым полостям 4R и 4L и выполнены таким образом, что ширина их полостей равна или несколько больше внешнего диаметра опорных пальцев 5. Внутренние поверхности внутренних периферийных кромок вторых полостей 7R и 7L2 в радиальном направлении от вращающегося тела 2 соответственно служат в качестве крепежных поверхностей 8R и 8L. То есть показанный на ФИГ. 10 пример в целом имеет конфигурацию, аналогичную примеру, показанному на ФИГ. 1, за исключением изменений формы первых полостей 4R и 4L и вторых полостей 7R и 7L, как описано выше.

[0030] Таким образом, в примере, показанном на ФИГ. 10, помимо полезного эффекта, достигаемого при помощи демпферного устройства для гашения крутильных колебаний 1, имеющего показанную на ФИГ. 1 конфигурацию, свободные движения опорных пальцев 5R и 5L ограничены. Поэтому даже если вращающееся тело 2 совершает колебательные движения, например, в вертикальном направлении, как на ФИГ. 10, опорные пальцы 5R и 5L не соударяются с поверхностями внутренних стенок первых полостей 4R и 4L или поверхностями внутренних стенок вторых полостей 7R и 7L соответственно в результате колебательных движений в вертикальном направлении. Кроме того, даже если опорные пальцы 5R и 5L соударяются с поверхностями внутренних стенок первых полостей 4R и 4L и поверхностями внутренних стенок вторых полостей 7R и 7L, соответственно, данные пространства ограничены, и, следовательно, вибрация, вызываемая столкновениями, а также производимый ими шум будут не такими интенсивными. Кроме того, уменьшение пространства вторых полостей 7R и 7L позволяет увеличить массу каждого из массивных тел 3, за счет чего повышается эффективность гашения колебаний.

[0031] На ФИГ. 11 схематически изображен пример, в котором часть конфигурации демпферного устройства для гашения крутильных колебаний 1, показанного на ФИГ. 7, была изменена. Представленный здесь пример является примером, в котором направляющие поверхности 6R и 6L, показанные на ФИГ. 7, сформированы в виде циклоидальных поверхностей, радиус кривизны которых постоянно изменяется. В примере, показанном на ФИГ. 11, соответствующие первые полости 4R и 4L частично перекрываются друг с другом, и полости соответствующих первых полостей 4R и 4L соединяются друг с другом. В примере, показанном на ФИГ. 11, использована конструкция, в которой расстояние D1 между центрами O1 кривизны (то есть между текущими центрами) направляющих поверхностей 6R и 6L, с которыми контактируют соответствующие опорные пальцы 5R и 5L в нейтральном положении, будет короче расстояния D2 между центрами О2 кривизны крепежных поверхностей 8R и 8L. В случае когда вращающееся тело 2 подвергается крутильным колебаниям, например, если каждое из массивных тел 3 смещено вправо на ФИГ. 11 из нейтрального положения, опорный палец 5R поворачивается вдоль направляющей поверхности 6R. Направляющие поверхности 6R и 6L, показанные на ФИГ. 11, сформированы таким образом, что радиус кривизны как правой, так и левой частей поверхностей внутренних стенок направляющих поверхностей 6R и 6L будет больше радиуса кривизны верхней и нижней частей направляющих поверхностей 6R и 6L. Таким образом, радиус кривизны направляющей поверхности 6R, на которой поворачивается опорный палец 5R, увеличивается, когда каждое из массивных тел 3 смещено вправо на ФИГ. 11 от нейтрального положения. То есть опорный палец 5R постепенно приближается к центру вращения О0 вращающегося тела 2. Таким образом, в примере; показанном на ФИГ. 11, длина линии l3, которая соединяет опорный палец 5R и центр вращения О0 друг с другом, в случае, когда опорный палец 5R повернулся указанным способом, а именно расстояние d3 между ними будет короче, чем расстояние D3 в нейтральном положении. В отличие от этого, радиус кривизны направляющей поверхности 6L, на которой поворачивается опорный палец 5L, постепенно уменьшается. Таким образом, длина линии l4, которая соединяет опорный палец 5L и центр вращения О0 друг с другом в случае, когда опорный палец 5L повернулся указанным способом, а именно расстояние d4 между ними, будет короче, чем расстояние D4 в нейтральном положении. В результате, каждое из массивных тел 5 вращается таким образом, что правая часть каждого из массивных тел 3 направлена к центру вращения О0 вращающегося тела 2. Как следствие, каждое из массивных тел 3 перемещается таким образом, что оно смещается к центру вращения О0 в направлении вдоль окружности вращающегося тела 2. В этой связи, в случае, когда каждое из массивных тел 3 смещено влево от нейтрального положения, каждое из массивных тел 5 вращается таким образом, что левая часть каждого из массивных тел 3 направлена в сторону к центру вращения О0 вращающегося тела 2, в соответствии с тем же принципом. Соответственно, в примере, показанном на ФИГ. 11, каждое из массивных тел 3 способно совершать возвратно-поступательные движения в направлении вдоль окружности вращающегося тела 2.

[0032] На ФИГ. 12 схематически изображен пример, в котором часть конфигурации демпферного устройства для гашения крутильных колебаний 1, показанного на ФИГ. 9, была изменена. Представленный здесь пример является примером, в котором крепежные поверхности 8R и 8L, показанные на ФИГ. 9 выполнены в виде циклоидальных поверхностей, радиус кривизны которых постоянно изменяется. В примере, показанном на ФИГ. 12, соответствующие первые полости 4R и 4L частично перекрываются друг с другом, и полости соответствующих первых полостей 4R и 4L соединены друг с другом. В примере, показанном на ФИГ. 12, использована конструкция, в которой расстояние D1 между центрами О1 кривизны направляющих поверхностей 6R и 6L в нейтральном положении короче, чем расстояние D2 между центрами О2 кривизны (то есть между текущими центрами) крепежных поверхностей 8R и 8L, с которыми контактируют соответствующие опорные пальцы 5R и 5L. В случае, когда вращающееся тело 2 подвергается крутильным колебаниям, например, если каждое из массивных тел 3 смещено вправо на ФИГ. 12 от нейтрального положения, опорный палец 5R поворачивается вправо и вниз на ФИГ. 12 вдоль направляющей поверхности 6R. То есть опорный палец 5R приближается к центру вращения О0 вращающегося тела 2. Таким образом, в примере, показанном на ФИГ. 12, длина линии l3, которая соединяет опорный палец 5R и центр вращения О0 друг с другом в случае когда опорный палец 5R повернулся указанным способом, а именно расстояние d3 между ними будет короче, чем расстояние D3 в нейтральном положении. И напротив, опорный палец 5L поворачивается вправо и вверх на ФИГ. 13 вдоль направляющей поверхности 6L. То есть опорный палец 5L удаляется от центра вращения О0 вращающегося тела 2. В результате длина линии l4, которая соединяет опорный палец 5L и центр вращения О0 друг с другом в случае, когда опорный палец 5L повернулся указанным способом, а именно расстояние d4 между ними, будет короче, чем расстояние D4 в нейтральном положении. В результате каждое из массивных тел 5 вращается таким образом, что правая часть каждого из массивных тел 3 направлена в сторону центра вращения О0 вращающегося тела 2. В результате каждое из массивных тел 3 перемещается таким образом, что оно смещается к центру вращения О0 в направлении вдоль окружности вращающегося тела 2. В этой связи в случае когда каждое из массивных тел 3 смещено влево от нейтрального положения, каждое из массивных тел 5 вращается таким образом, что левая часть каждого из массивных тел 3 направлена в сторону к центру вращения О0 вращающегося тела 2, в соответствии с аналогичным принципом. Таким образом, в примере, показанном на ФИГ. 12, каждое из массивных тел 3 способно совершать возвратно-поступательные движения по направлению вдоль окружности вращающегося тела 2.

[0033] В частности, демпферное устройство для гашения крутильных колебаний 1 согласно настоящему изобретению может также применяться для различных вращающихся тел, которым передаются крутильные колебания, и может гасить такие крутильные колебания. Например, на ФИГ. 13 показан пример, в котором демпферное устройство для гашения крутильных колебаний 1 встроено в гидравлическую муфту. В представленном здесь примере демпферное устройство для гашения крутильных колебаний 1, согласно настоящему изобретению, встроено в преобразователь крутящего момента 9. Преобразователь крутящего момента 9 характеризуется конфигурацией, которая аналогична конфигурации преобразователя крутящего момента с муфтой блокировки 10, которым оборудованы многие транспортные средства. То есть рабочее колесо насоса 11 в качестве детали на стороне ввода имеет конструкцию, в которой лопасти насоса крепятся по кругу к внутренней поверхности корпуса насоса, а ротор турбины 12 расположен напротив рабочего колеса насоса 11. Данный ротор турбины 12 имеет форму, в целом симметричную форме рабочего колеса насоса 11, и его конструкция включает множество расположенных по кругу лопаток турбины, которые крепятся к внутренней поверхности кольцевого корпуса. Соответственно рабочее колесо насоса 11 и ротор турбины 12 расположены противоположно друг другу на одной оси.

[0034] Передняя крышка 13, которая закрывает внешнюю периферийную поверхность ротора турбины 12, полностью прилегает к внешней периферийной оконечности корпуса насоса. Как показано на ФИГ. 13, указанная передняя крышка 13 представляет собой так называемую имеющую дно цилиндрическую деталь, передняя стенка которой расположена напротив внутренней поверхности корпуса насоса. Отрезок вала 14 выступает по отношению к центральной части внешней поверхности передней стенки. Отрезок вала 14 вставлен в оконечный участок выходного вала 15 двигателя (не показан на чертеже) и соединен с возможностью относительного вращения с выходным валом 15 через подшипник 16. Кроме того, ведущий диск 17 прикреплен к выходному валу 15, и ведущий диск 17 и передняя крышка 13 соединены друг с другом через демпфер.

[0035] Кроме того, цилиндрический вал 18, как единое целое, встроен во внутреннюю периферийную оконечность корпуса насоса. Цилиндрический вал 18 проходит к задней стенке корпуса насоса (на противоположной стороне двигателя) и соединяется с масляным насосом (не показан на чертеже). Неподвижный вал 19, внешний диаметр которого меньше внутреннего диаметра цилиндрического вала 18, вставлен внутрь цилиндрического вала 18, а оконечный отрезок неподвижного вала 19 проходит во внутренней части преобразователя крутящего момента 9, который заключен между корпусом насоса 4 и передней крышкой 13. Данный неподвижный вал 19 представляет собой полый отрезок вала, который, как единое целое, соединяется с частью неподвижной стенки (не показана на чертеже), которая фиксирует масляный насос, а пространство между внешней периферийной поверхностью неподвижного вала 19 и внутренней периферийной поверхностью цилиндрического вала 18 используется как канал для смазки 20.

[0036] Оконечный отрезок неподвижного вала 19 расположен на внутренней периферийной стороне вышеуказанного ротора турбины 12 или на внутренней периферийной стороне в пространстве между рабочим колесом насоса 11 и ротором турбины 12. Внутреннее кольцо муфты одностороннего вращения 21 крепится шлицевым соединением к оконечному отрезку неподвижного вала 19. Кроме того, статор 22, который расположен между внутренним периферийным участком вышеуказанного рабочего колеса насоса 11 и расположенным напротив внутренним периферийным участком ротора турбины 12, прикреплен к внешнему кольцу муфты одностороннего вращения 21.

[0037] Входной вал 23 трансмиссии (не показан на чертеже) установлен с возможностью вращения на внутренней периферийной стороне вышеупомянутого неподвижного вала 19. Оконечный отрезок входного вала 23 выступает за границы оконечного отрезка неподвижного вала 19 и проходит в непосредственной близости до внутренней поверхности передней крышки 13. Вал-ступица 24 прикреплен шлицевым соединением к концу внешнего периферийного участка входного вала 23, который выступает за границы неподвижного вала 19. Данный вал-ступица 24 снабжен ступицей 25 с отбортованными краями, которая выступает на внешней периферийной поверхности. Вышеописанный ротор турбины 12 соединен со ступицей 25 таким образом, что он образует со ступицей 25 единое целое. Кроме того, вышеописанное вращающееся тело 2 соединено с валом-ступицей 24, также образуя с ней единое целое.

[0038] Муфта блокировки 10 расположена напротив внутренней поверхности передней крышки 13. Данная муфта блокировки 10 служит для крепления элемента на стороне привода и для соединения элемента на стороне привода с каждым из других механических устройств таким образом, чтобы обеспечивать передачу крутящего момента, так же, как и традиционные муфты блокировки. В примере, показанном на ФИГ. 13, муфта блокировки 10 выполнена с возможностью соединения вала-ступицы 24 и передней крышки друг с другом. То есть муфта блокировки 10, в основном, состоит из дискообразного блокировочного поршня 26, расположенного между демпферным устройством для гашения крутильных колебаний 1 и внутренней поверхностью передней крышки 13. Блокировочный поршень 26 крепится шлицевым соединением к вышеупомянутому валу-ступице 24. Кроме того, фрикционный материал 27, который прижимается к передней крышке 13 для создания силы трения, прикреплен к внешней периферийной области боковой поверхности напротив передней крышки 13 блокировочного поршня 26. Кроме того, внешний диаметр блокировочного поршня 26 несколько меньше внутреннего диаметра передней крышки 13. Цилиндрический отрезок, который проходит в аксиальном направлении вдоль внутренней периферийной поверхности передней крышки 13, сформирован на внешней периферийной оконечности блокировочного поршня 26. Соответственно блокировочный поршень 26 имеет описанную далее конструкцию. Блокировочный поршень 26 прижат вправо на ФИГ. 13, и фрикционный материал 27 блокировочного поршня 26 контактирует с передней крышкой 13. Блокировочный поршень 26 таким образом входит в положение зацепления, необходимое для передачи крутящего момента между передней крышкой 13 и валом-ступицей 24. Кроме того, блокировочный поршень 26 прижимается обратно влево, как показано на ФИГ. 13. Фрикционный материал 27 блокировочного поршня 26 тем самым отводится от передней крышки 13, и блокировочный поршень 26 выходит из положения зацепления для прекращения передачи крутящего момента.

[0039] Кроме того, внутреннее пространство корпуса, образованное вышеупомянутой передней крышкой 13 и встроенным внутрь корпуса насосом, заполнено маслом. Соответственно, вращающееся тело 2 и массивные тела 5 погружены в масло. Как описано выше, вращающееся тело 2 соединено с валом-ступицей 24, к которой блокировочный поршень 26 прикреплен при помощи шлицевого соединения. Когда муфта блокировки 10 входит в зацепление, крутящий момент от двигателя передается вращающемуся телу 2 через переднюю крышку 13 и муфту блокировки 10, которая вошла с ней в зацепление. Соответственно в случае когда вращающееся тело 2 испытывает крутильные колебания за счет периодических колебаний выходного крутящего момента двигателя, массивные тела 5 совершают возвратно-поступательные движения, как описано выше, и крутильные колебания при этом гасятся. В этом случае, поскольку вращающееся тело 2 и массивные тела 5 погружены в масло, то контактные участки между опорными пальцами 5 и направляющими поверхностями 6 и контактные участки между опорными пальцами 5 и крепежными поверхностями 8 смазываются маслом. Кроме того, воздействие, которое возникает при контакте друг с другом соответствующих контактирующих опорных пальцев 5 и направляющих поверхностей 6, а также которое возникает при контакте друг с другом соответствующих контактирующих опорных пальцев 5 и крепежных поверхностей 8, гасится маслом. Это позволяет повысить устойчивость устройства к износу.

Реферат

Изобретение относится к области машиностроения. Устройство содержит массивное тело, совершающее маятникообразные движения из-за крутильных колебаний. Массивное тело (3) прикреплено к вращающемуся телу (2) посредством двух опорных пальцев (5R, 5L). Две первые полости (4) образованы на внешнем периферийном участке вращающегося тела. Две вторые полости (7) образованы в массивном теле в точках, оппозитных соответствующим первым полостям. Направляющие поверхности (6R, 6L) сформированы на внешней стороне внутренних периферийных кромок соответствующих первых полостей в радиальном направлении по отношению к центру вращения вращающегося тела. Крепежные поверхности (8R, 8L) сформированы на внутренней стороне внутренних периферийных кромок соответствующих вторых полостей в радиальном направлении по отношению к центру вращения вращающегося тела. Направляющие и крепежные поверхности сформированы в виде вогнутых криволинейных поверхностей. Расстояние (D) между центрами (О) кривизны направляющих поверхностей короче расстояния (D) между центрами (О) кривизны крепежных поверхностей. Достигается повышение эффективности гашения вибрации. 3 з.п. ф-лы, 13 ил.

Формула

характеризующееся тем, что:

демпферное устройство для гашения крутильных колебаний включает: две первые полости, которые образованы на внешнем периферийном участке вращающегося тела в соответствующих точках, соответствующих опорным пальцам, и в которые вставлены соответствующие опорные пальцы, и две вторые полости, которые образованы в массивном теле в точках, оппозитных соответствующим первым полостям, и в которые вставлены соответствующие опорные пальцы;

направляющие поверхности, по которым перекатываются соответствующие опорные пальцы, сформированы на внешней стороне внутренних периферийных кромок соответствующих первых полостей в радиальном направлении по отношению к центру вращения вращающегося тела;

крепежные поверхности, по которым перекатываются соответствующие опорные пальцы, сформированы на внутренней стороне внутренних периферийных кромок соответствующих вторых полостей в радиальном направлении по отношению к центру вращения вращающегося тела, при этом каждый опорный палец расположен между соответствующей крепежной поверхностью и соответствующей направляющей поверхностью, когда массивное тело получает нагрузку, направленную на внешнюю периферийную поверхность вращающегося тела, от действия центробежной силы;

каждая из направляющих поверхностей и каждая из крепежных поверхностей выполнены в виде вогнутых криволинейных поверхностей таким образом, что они захватывают соответствующий опорный палец; и

расстояние между центрами кривизны направляющих поверхностей короче расстояния между центрами кривизны крепежных поверхностей.

соответствующие направляющие поверхности выполнены в виде вогнутых криволинейных поверхностей с определенным радиусом кривизны или в виде вогнутых криволинейных поверхностей, в которых радиус кривизны одной из направляющих поверхностей, с которой контактирует один из опорных пальцев, и радиус кривизны другой направляющей поверхности, с которой контактирует другой опорный палец, отличаются друг от друга в случае, когда массивное тело совершает возвратно-поступательные движения; и

соответствующие крепежные поверхности выполнены в виде вогнутых криволинейных поверхностей с определенным радиусом кривизны или в виде вогнутых криволинейных поверхностей, в которых радиус кривизны одной из крепежных поверхностей, с которой контактирует один из опорных пальцев, и радиус кривизны другой крепежной поверхности, с которой контактирует другой опорный палец, отличаются друг от друга в случае, когда массивное тело совершает колебательные движения.

демпферное устройство для гашения крутильных колебаний включает гидравлическую муфту, в которой рабочее колесо насоса и ротор турбины, передающие крутящий момент через масляную среду, расположены внутри корпуса; при этом вращающееся тело и массивное тело размещены внутри корпуса.

Комментарии