Устройство передачи вращающего момента - RU2246059C2

Код документа: RU2246059C2

Чертежи

Описание

Изобретение относится к устройству передачи вращающего момента, в частности, для автомобиля с гидромуфтой, например, с гидродинамической муфтой Феттингера, или преобразователем вращающего момента, которое состоит, по меньшей мере, из одного насосного колеса, соединяемого прочно при кручении с приводным валом приводного агрегата, по меньшей мере, одного турбинного колеса, соединяемого прочно при кручении с входным валом приводимой ветви, и при необходимости, по меньшей мере, одного ведущего колеса, установленного между насосным и турбинным колесами, по меньшей мере, одного картера, в котором установлены насосное и турбинные колеса, и, по меньшей мере, гасителя крутильных колебаний, действующего между приводным валом и входным валом.

Подобные устройства передачи вращающего момента известны, в частности, для автоматических ступенчатых коробок передач и задача изобретения заключается в улучшении таких устройств, в частности в улучшении их демпфирующего действия. Кроме того, улучшенный вариант демпфирования должен осуществляться с меньшими затратами и простыми средствами. Управление элементами должно быть простым и совместимым с устройствами передачи вращающего момента согласно уровню техники.

Из документа US 5203835 известно устройство передачи вращающего момента для автомобиля с гидравлической муфтой или преобразователем вращающего момента, содержащее, по меньшей мере, одно насосное колесо, соединяемое прочно при кручении с приводным валом приводного агрегата, по меньшей мере, одно турбинное колесо, соединяемое прочно при кручении с приводным валом приводимой ветви, а также при необходимости, по меньшей мере, один реактор, установленный между насосным и турбинным колесами, по меньшей мере, один картер и, по меньшей мере, один гаситель крутильных колебаний, действующий между приводным валом и входным валом.

Задача решается с помощью устройства передачи вращающего момента, в частности, для автомобиля с гидромуфтой, например с гидродинамической муфтой Феттингера, или преобразователем вращающего момента, которое содержит, по меньшей мере, насосное колесо, соединяемое прочно при кручении с приводным валом приводного агрегата, по меньшей мере, турбинное колесо, соединяемое прочно при кручении с входным валом приводимой ветви, а также при необходимости, по меньшей мере, ведущее колесо, установленное между насосным и турбинным колесами, по меньшей мере, картер, в котором установлены насосное и турбинное колеса, и, по меньшей мере, гаситель крутильных колебаний, действующий между приводным валом и входным валом, в котором по меньшей мере гаситель крутильных колебаний установлен в силовом потоке между приводным валом и насосным колесом.

В устройстве передачи вращающего момента насосное колесо может иметь возможность поворота относительно картера.

В устройстве передачи вращающего момента гаситель крутильных колебаний может быть установлен в силовом потоке между картером и насосным колесом.

В устройстве передачи вращающего момента гаситель крутильных колебаний может быть установлен в картере.

В устройстве передачи вращающего момента гаситель крутильных колебаний может быть установлен по оси между турбинным колесом и обращенной к приводному агрегату стенкой картера.

Кроме того, в устройстве передачи вращающего момента согласно изобретению гаситель крутильных колебаний может быть установлен непосредственно радиально в пределах внешнего периметра картера, а между картером и насосным колесом может действовать переключаемое сцепление блокирования, которое может действовать между чашкой насосного колеса и картером. Кроме того, сцепление блокирования может быть образовано соединенной аксиально и прочно при кручении с картером конической деталью (поршнем), которая может вводиться в фрикционное зацепление с конструктивным элементом насосного колеса.

В устройстве передачи вращающего момента переключаемое сцепление для блокирования преобразователя (гидротрансформатора) может действовать между картером и входным валом. Кроме того, при включенном сцеплении для блокирования преобразователя (гидротрансформатора), по меньшей мере, один гаситель крутильных колебаний может действовать между картером и входным валом.

В устройстве передачи вращающего момента входная деталь гасителя крутильных колебаний может быть непосредственно соединена с картером или образована из него. Выходная деталь гасителя крутильных колебаний может быть образована фланцевой деталью, образующей поверхность фрикционного зацепления для конической детали сцепления для блокирования гидротрансформатора. При этом фланцевая деталь может быть изогнута в виде конуса радиально наружу для образования поверхности фрикционного зацепления. В другом примере выполнения выходная деталь гасителя крутильных колебаний может быть образована непосредственно из осевого выступа насосного колеса, предпочтительно по его внешнему периметру. Далее на выступе радиально внутрь может быть предусмотрен кольцевой фланец для образования фрикционного зацепления с конической деталью (поршнем) сцепления для блокирования гидротрансформатора. Кроме того, кольцевой фланец может быть направлен в виде конуса радиально внутрь.

По замыслу изобретения для создания фрикционного зацепления на конической детали или на поверхности соприкосновения конической детали на картере могут быть предусмотрены фрикционные накладки.

Для улучшения характеристики колебаний картер может образовывать первичную маховую массу, которая может поворачиваться против действия гасителя крутильных колебаний в сторону вторичной маховой массы, образованной, по меньшей мере, насосным колесом. При этом вторичная маховая масса при включенном сцеплении для блокирования гидротрансформатора может быть дополнена по меньшей мере массой турбинного колеса.

По меньшей мере, один гаситель крутильных колебаний может иметь действующие по меньшей мере в окружном направлении, распределенные по периметру аккумуляторы энергии, которыми могут быть винтовые нажимные пружины небольшого размера, которые установлены предпочтительно радиально в пределах максимальных осевых габаритов турбинного колеса или образованы предпочтительно из предварительно изогнутых приблизительно по монтажному периметру винтовых пружин, которые занимают по длине по сравнению с радиусом монтажного периметра сопоставимую или большую дугу окружности и расположены радиально за пределами наибольших осевых габаритов турбинного колеса, предпочтительно непосредственно в пределах внешнего периметра картера.

Изобретение поясняется подробнее с помощью показанных на Фиг.1-8 местных разрезов примеров выполнения устройства передачи вращающего момента в соответствии с изобретением.

Фиг.1 показывает устройство 1' с картером 2', который образован из обращенной к не показанному подробнее приводному агрегату чашки 2, которая посредством не показанного подробнее, известного по себе металлического листа привода соединена предпочтительно радиально снаружи с приводным валом приводного агрегата, например, двигателя внутреннего сгорания, и из обращенной от приводного агрегата чашки 3. Кроме того, обе чашки 2, 3 плотно соединены между собой по своему внешнему периметру, например, сваркой, с помощью расположенной по оси цапфы 1, которая может быть приварена или сформована, центрирована в надлежащей выемке коленчатого вала и установлена на конце 15 картера редуктора с помощью кольца 16 подшипника скольжения.

В картере 2' размещены насосное колесо 7, турбинное колесо 10 и реактор 12, а также коническая деталь 6 и гаситель крутильных колебаний 30. Реактор 12 установлен прочно при кручении с помощью муфты 13 свободного хода на конце 15 в одном направлении и с возможностью вращения в другом направлении. На выполненном по оси заплечике реактора 12 установлено с помощью подшипника 21 насосное колесо с возможностью вращения и размещено на расстоянии от картера 2' с помощью упорного кольца 17.

Турбинное колесо 10 посредством заклепок соединено с фланцем 11 ступицы, находящимся в зацеплении с входным валом редуктора 14, и поэтому установлено на нем с замыканием для вращения и перемещается по оси, причем фланец 11 ступицы уплотнен относительно конца картера (15) уплотнительным кольцом 25 и с помощью упорных колец 18, 19, 20 установлен с промежутком от ведущего колеса 12 и соответственно от чашки 2 и поршня 6. На расположенном по оси заплечике на обращенной к чашке 2 стороне фланца 11 ступицы установлена с возможностью перемещения по оси коническая деталь 6 и уплотнена с помощью прокладки 20 относительно фланца ступицы. Коническая деталь 6 соединена с замыканием для вращения и упруго по оси с фланцем 11 ступицы с помощью плоских пружин 22, которые передают действующее в окружном направлении усилие от конической детали 6 на фланец 11 ступицы, и уплотнена с помощью уплотнения 24. Коническая деталь 6 имеет радиально снаружи фрикционные накладки 31, которые при аксиальном смещении конической детали 6 создают фрикционное замыкание с фрикционным фланцем 8, который жестко соединен, например, сваркой с аксиальным выступом 7а насосного колеса 7. Кольцевой фланец 8 может быть установлен в виде конуса относительно оси вращения устройства 1’, как это показано в данном примере выполнения так, что в сочетании с соответствующим образом выполненной конической деталью 6 образовано коническое сцепление для блокирования гидротрансформатора 32. Сцепление для блокирования гидротрансформатора 32 направляет запускаемый приводным агрегатом в картер 2' вращающий момент непосредственно через коническую деталь 6 и плоские пружины 22 во фланец 11 ступицы и через него на входной вал 14 редуктора и тем самым блокирует путь передачи от картера 2' через гаситель 30 крутильных колебаний на насосное колесо 7 и от него через турбинное колесо 10 и фланец 11 ступицы на входной вал 14 редуктора.

Гаситель 30 крутильных колебаний установлен непосредственно на внутренней стороне внешнего периметра чашки 2 картера и образован предпочтительно вдвинутыми друг в друга спиральными пружинами 5, причем предпочтительно две распределенные по периметру и занимающие приблизительно половину периметра спиральные пружины 5 образуют действующие в окружном направлении аккумуляторы энергии. При этом аккумуляторы энергии 5 нагружены на конце со стороны периметра не изображенными подробнее нагрузочными устройствами, соединенными с чашкой 2 или образованными из нее, и на другом конце расширяющимся по оси выступом насосного колеса 7, причем аккумуляторы 5 энергии под действием центробежной силы опираются радиально на чашку 9 для предохранения от износа и тем самым создается гаситель 30 крутильных колебаний с типичными известными свойствами. При этом гаситель 30 крутильных колебаний действует для обоих силовых потоков при включенном и выключенном сцеплении блокирования 32 гидротрансформатора.

При этом установка гасителя крутильных колебаний 30 способом согласно изобретению дает преимущество вращающего эффекта двух масс с первичной маховой массой, которая образована картером 2', и вторичной маховой массой, образованной при выключенном сцеплении для блокирования гидротрансформатора 32 насосным колесом 7. Вращающий эффект двух масс при включенном сцеплении для блокирования гидротрансформатора 32 еще более увеличивается путем присоединения массы и соответственно момента инерции масс турбинного колеса 10.

Дополнительным преимуществом по замыслу изобретения может быть инерционная масса 50, предусмотренная на внутренней стороне лопастей 7b насосного колеса и таким образом может создать преимущество для каждого варианта выполнения устройства передачи вращающего момента, например преобразователя вращающего момента или гидромуфты. Инерционная масса 51 может быть установлена непосредственно на лопастях 7b. Кроме того, инерционная масса может состоять из сегментов, распределенных по периметру на большинстве, предпочтительно на всех лопастях 7b с целью повышения момента инерции насосного колеса 7 и тем самым положительного воздействия на вращающий эффект, например, крутильных колебаний. Особенное преимущество может состоять в показанной в данном случае установке инерционной массы 51 в виде гасителя, в котором инерционная масса 51 имеет возможность вращения навстречу действию аккумуляторов 50 энергии в окружном направлении относительно крепежного приспособления 51 для крепления инерционной или демпфирующей массы 51 на насосном колесе и тем самым навстречу насосному колесу 7. При этом аккумуляторы 50 энергии нагружаются в противоположном их действию направлении на одной стороне нагрузочными устройства 51а демпфирующей массы 51 и нагрузочными устройствами 51b насосного колеса. Разумеется, что подобное выполнение инерционных или демпфирующих масс может иметь преимущество для всех преобразователей и гидравлических муфт.

Сцепление блокирования преобразователя (гидротрансформатора) 32 управляется устанавливаемыми значениями давления рабочей среды по подводящим трубопроводам рабочей среды 41, 42 тем, что конусная деталь (поршень) 6 в зависимости от них перемещается по оси и при необходимости зажимается кольцевым фланцем 8 для образования фрикционного зацепления. Для этого в устройстве 1 предусмотрены две камеры 33, 34, в которые подводится давление подводимой по подводящим трубопроводам рабочей среды. При этом в зависимости от необходимого режима соединения один из подводящих трубопроводов 41, 42 нагружен давлением, а второй служит в качестве отвода рабочей среды, которой является предпочтительно жидкость для автоматических трансмиссий (ATF). При выключенном сцеплении блокирования гидротрансформатора 32 рабочая среда направляется в камеру 33 и из нее в камеру 34 для отвода. Для включения сцепления блокирования гидротрансформатора 32 поток рабочей среды реверсируется и по байпасу 42 направляется в камеру 34. Вследствие избыточного относительно камеры 33 давления коническая деталь 6 перемещается по оси и прижимается к кольцевому фланцу 8 для образования фрикционного зацепления. Поступающая через предусмотренные в фрикционных накладках 31 канавки для охлаждения и при необходимости через соединяющие камеры 33, 34 отверстия гасителя крутильных колебаний рабочая среда отводится по трубопроводу 41. Упорные кольца 16, 20 проницаемы для рабочей среды через канавки и/или поры.

Фиг.2 показывает пример выполнения устройства 100, которое по выполнению и принципу действия соответствует примеру выполнения устройства 1' на Фиг.1 с описанными ниже различиями.

Гаситель 130 крутильных колебаний установлен радиально в пределах максимальных осевых габаритов турбинного колеса 110 и содержит несколько, предпочтительно четыре-десять распределенных по периметру аккумуляторов энергии небольших размеров, например, нажимных винтовых пружин 105. Входная деталь гасителя 130 крутильных колебаний соединена с фланцевой деталью 135, соединенной с замыканием для вращения с соединенной с чашкой 102 картера ступицей 101, выходная деталь 136 образована из фланцевой детали 135, которая изогнута на своем внешнем периметре с образованием осевого выступа и соединена прочно при кручении, например, сваркой с осевым выступом 107а насосного колеса 107.

Коническая деталь 108 с возможностью аксиального перемещения с помощью торцевых зубьев 108а навешена с замыканием для вращения во фланцевую деталь 111a, которая жестко соединена с фланцем 111 ступицы так, что коническая деталь 108 при включенном сцеплении для блокирования гидротрансформатора направляет запущенный от картера вращающий момент посредством фланцевой детали на фланец 111 ступицы. Фрикционная накладка 131 в данном примере выполнения находится на стороне картера и соответственно гасителя и на проходящем радиально участке выходной детали 136. Для создания промежутка относительно входной 135 и выходной 136 деталей предусмотрен действующий по оси аккумулятор 138 энергии, который одновременно может создавать момент трения при кручении обеих деталей относительно друг друга.

Фиг.3 показывает пример выполнения устройства 200, аналогичный устройству 1' на Фиг.1, в котором изменен участок гасителя 230 крутильных колебаний и сцепления блокирования 232 гидротрансформатора.

Входная деталь 205 гасителя 230 жестко соединена с чашкой 202 картера 202', например, сваркой, и радиально наружу установлены аккумуляторы энергии 205а с радиальным охватом для создания открытого с одной стороны кольцевого пространства для установки аккумуляторов энергии 205а. В открытую сторону выходной детали 205, которая является аккумуляторами энергии, в показанном примере выполнения изогнутыми пружинами 205а, нагруженными на одном конце периметра, входит U-образная в поперечном сечении фланцевая деталь 206 с полкой в качестве выходной детали гасителя 230 и нагружает аккумуляторы 205а энергии на другом конце периметра. Вторая полка фланцевой детали 206 направлена радиально внутрь и имеет фрикционные накладки 231 для фрикционного зацепления с перемещаемой по оси конической деталью 208 сцепления блокирования 232 гидротрансформатора. Фланцевая деталь 206 жестко соединена, например, сваркой с расширяющимся по оси выступом 207а насосного колеса 207.

Коническая деталь 208 соединена с замыканием для вращения с фланцем 211 ступицы посредством фланцевой детали 209, которая посредством распределенных по периметру заклепок жестко закреплена на конической детали, причем блок, состоящий из конической детали 208 и фланцевой детали 209, имеет возможность аксиального перемещения относительно фланца 211 ступицы посредством зубьев 211а. При этом коническая деталь 208 может перемещаться по оси между упорами 220, 219.

Фиг.4 показывает пример выполнения устройства 300, аналогичный устройству 1', в частности, с изменениями на участке сцепления для блокирования 332 гидротрансформатора и с возможностью полного отсоединения насосного колеса 307 от картера 302', в то время как насосное колесо 7 на Фиг.1 имеет возможность поворота только на рабочем участке гасителя 30 относительно картера 2'. Отсоединение картера 302' от насосного колеса 307 производится путем аксиального перемещения насосного колеса 307, когда оба трубопровода 341, 342 включены без давления или оба трубопровода 341, 342 нагружаются давлением. Этим прекращаются фрикционные зацепления на фрикционных накладках 331а, 331b, 335. Этим прекращается фрикционное замыкание, имеющее место между деталью 303 картера и насосным колесом 307, посредством предусмотренных на картере или на насосном колесе фрикционных накладок 335. Также этим прекращается при необходимости имеющееся фрикционное замыкание на сцеплении для блокирования 332 гидротрансформатора и картер 302' может свободно поворачиваться относительно насосного колеса, вследствие чего, например, на холостом ходу возможен экономичный режим работы без тяговых моментов насосного колеса 307.

Гаситель 330 соответствует гасителю 32 на Фиг.1 в основном с тем различием, что чашка 302 картера для оптимизации радиально внешнего позиционирования аккумуляторов 305 энергии выполнена радиально и выходная деталь 306 гасителя 330 вытянута радиально внутрь и по своему внутреннему периметру изогнута радиально наружу для образования снабженной с обеих сторон фрикционными накладками 331а 331b конической детали, которая на одной стороне имеет фрикционное зацепление с перемещаемой по оси конической деталью 308, а на другой стороне жестко соединена, например, сваркой с кольцевым фланцем 307b, который жестко соединен с осевым выступом 307а.

В режиме блокирования подводящий трубопровод 342 и тем самым напорная полость 334, а также напорная полость 326 нагружаются давлением через отверстие 325 и трубопровод служит в качестве выпускного канала. Давление среды прижимает коническую деталь 308 к выходной детали 306, причем фрикционные накладки 331а, 331b также зажимаются между конической деталью 308 и фланцем кольца 307b и насосное колесо 307 отклоняется по оси в направлении стенки картера 302, в результате чего прекращается фрикционное замыкание фрикционной накладки 335 между картером 302' и насосным колесом 307 и гаситель становится действующим.

В режиме преобразователя, т.е. гидротрансформатора подводящий трубопровод 341 нагружается рабочей средой и служит в качестве выпускного канала. Коническая деталь перемещается по оси в направлении турбинного колеса 310 и прекращает фрикционное замыкание фрикционных накладок 331а, 331b. Одновременно насосное колесо перемещается по оси в направлении чашки 303 и образует с ней фрикционное замыкание. Демпфирование крутильных колебаний производится в данном случае исключительно посредством рабочей среды гидротрансформатора, так как гаситель 330 соединен через байпас. В дальнейших примерах выполнения может быть преимуществом дополнительно предусмотреть так называемый турбинный гаситель, действующий между приводным валом редуктора и турбинным колесом, соответственно сцеплением для блокирования гидротрансформатора для улучшения демпфирующих свойств в показанных примерах выполнения настоящей заявки.

Фиг.5 показывает устройство 400, аналогичное показанному на Фиг.4 устройству, с измененным вариантом выполнения сцепления блокирования гидротрансформатора 432 и опорой картера 402' и насосного колеса 407.

В отличие от выходной детали 306 на Фиг.4 выходная деталь 406 гасителя 430 выполнена направленной по оси от гасителя 430 и затем выгнута с выполнением фланцевой детали для создания конического сцепления для блокирования гидротрансформатора 432, то есть выходная деталь 406 образует, в отличие от выходной детали 306 на Фиг.4, прижимную пластину 406 с фрикционными накладками 431а, 431b для создания фрикционного сцепления с кольцевым фланцем 407b и конической деталью 408 радиально снаружи внутрь. Коническая деталь 408 выполнена по оси упругой и соединена с замыканием для вращения с фланцем 411 ступицы.

Картер 402' с чашкой 403 установлен посредством шейки преобразователя 404 с возможностью поворота на конце 415 редуктора. Чашка 403 имеет для центрирования осевой выступ 403а и жестко соединена с шейкой преобразователя 404, например, сваркой. На внешней стороне выступа 403а установлено с промежуточной установкой кольца скольжения 420 насосное колесо 407, имеющее возможность перемещения по оси, которое по внутреннему периметру также имеет осевой выступ 407с. Ведущее колесо 414 установлено по оси и с возможностью вращения с промежутком относительно шейки преобразователя 404 благодаря подшипнику 421.

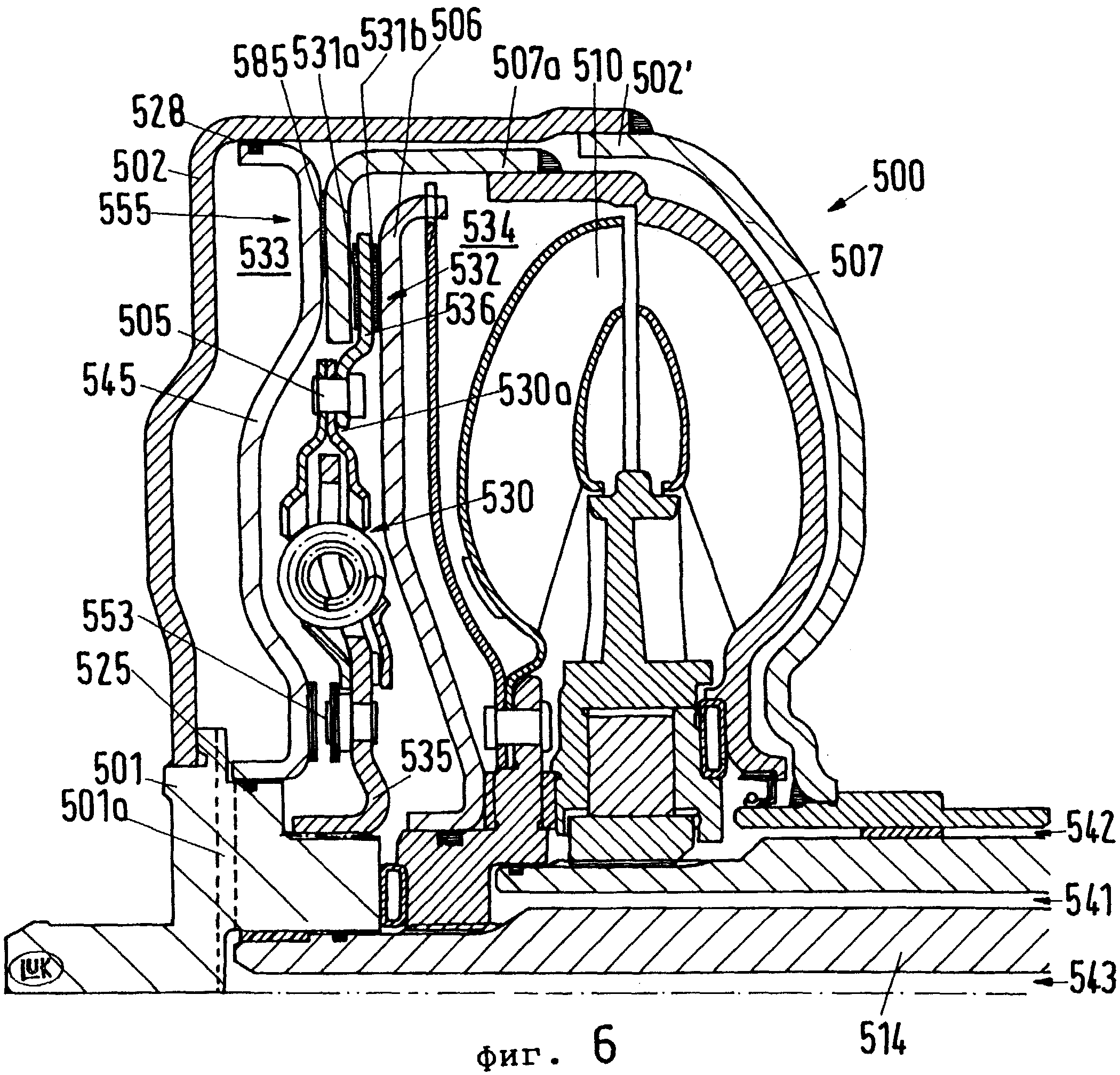

Фиг.6 показывает пример выполнения устройства 500 передачи вращающего момента, которое по функции аналогично устройствам 300, 400 на Фиг.4,5, и имеет другой вариант выполнения направления давления и сцепления для блокирования гидротрансформатора 532 и сцепления 555 для переключаемого соединения насосного колеса 507 с картером 502'.

Выполнение гасителя 530 крутильных колебаний осуществляется аналогичным гасителю 130 на Фиг.2 образом. Выполнение сцепления для блокирования гидротрансформатора 532 идентично Фиг.2 с тем различием, что вследствие введения сцепления 555 имеют преимущества следующие изменения.

Гаситель 530 отделяется от жестко соединенной с насосным колесом 507, радиально охватывающей турбинное колесо 510 фланцевой детали 507а, причем выходная деталь 530а гасителя 530 расширена радиально за пределы заклепок 505 фланцевой деталью 536, которая имеет фрикционные накладки 531а, 531b для фрикционного замыкания с конической деталью 506 и фланцевой деталью 507а. По оси между деталью картера 502 и гасителем 530 установлена перемещаемая по оси коническая деталь 545, которая разделяет камеру 533 от камеры гидротрансформатора 534 радиально внутри посредством прокладки 525 и радиально снаружи посредством прокладки 528 и при соответствующем осевом перемещении может создавать фрикционное зацепление между картером 502' и насосным колесом 507 с помощью фрикционной накладки 585 и тем самым разделять и соединять картер 502' и насосное колесо 507. Для этого коническая деталь 545 посредством плоских пружин 553, предусмотренных в окружном направлении для передачи вращающего момента, распределенных по периметру, соединена с замыканием для вращения с входной деталью 535 гасителя, которая также с замыканием для вращения соединена с картером 502' через ступицу 501.

Из этого вытекают три режима работы, которые управляются с помощью напорных трубопроводов 541, 542, 543. Режим холостого хода разделяет картер 502' от насосного колеса 507. Для этого подводящие трубопроводы 541, 542, 543 остаются без давления или нагружаются одинаковым давлением, вследствие чего ни одна фрикционная накладка 531а, 531b, 585 не может передавать момент трения и сцепление 555 разъединено.

В режиме преобразователя через отверстие трубопровода 543 входного вала 514 редуктора и через подводящий трубопровод 501а камера 533 нагружается давлением, которое выше давления в камере 534, так, что коническая деталь 545 прижимается к фланцевой детали 507а и сцепление 555 включается. Камера 534 заполняется через трубопровод 541 или 542 рабочей средой гидротрансформатора, а оставшийся трубопровод служит в качестве слива. Давление в камере 534 поддерживается настолько низким, что коническая деталь 506 еще не создает фрикционное замыкание с фрикционными накладками 531а, 531b.

В режиме блокирования давление в камере 543 поднимается так, что коническая деталь 506 сжимает фланцевую деталь 507а с гасителем 530, вследствие чего насосное колесо блокируется и момент вращения передается непосредственно на фланец 511 ступицы и тем самым на входной вал редуктора 514. Между камерами 534, 533, как и прежде, имеется разность давлений, которая удерживает сцепление 555 включенным.

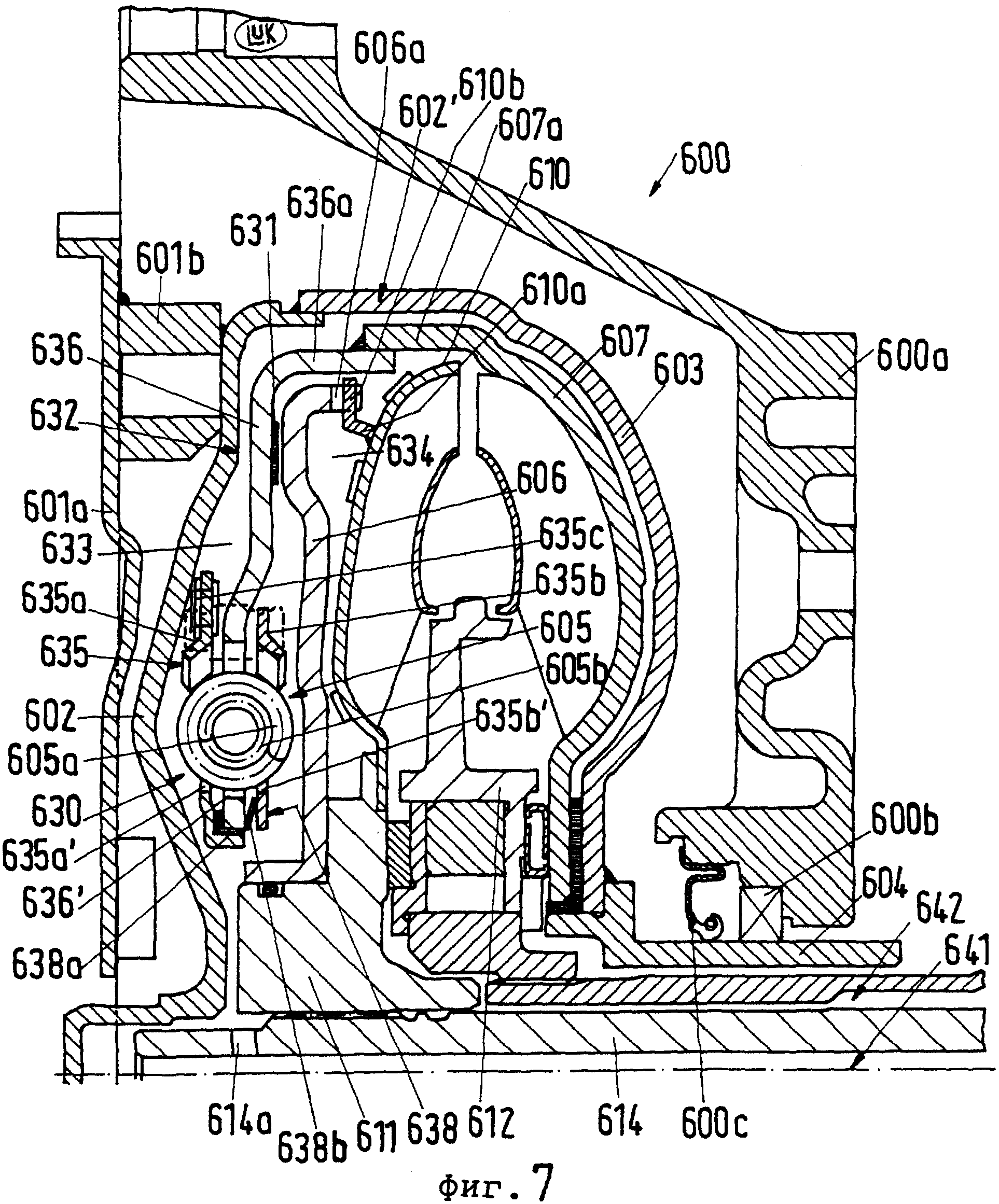

Фиг.7 показывает в местном разрезе еще один вариант выполнения преобразователя 600 вращающего момента согласно изобретению, который аналогичен примерам выполнения на Фиг.1-6. Для образования гибкого по оси и с замыканием для вращения соединения между не изображенным коленчатым валом приводного агрегата преобразователь 600 вращающего момента имеет приводную пластинчатую деталь 601а, которая посредством болта с резьбой 601b соединена с картером. Состоящий из деталей 602 и 603 картер содержит вращающееся относительно картера насосное колесо 607, установленное на входном валу 614 через ступицу 611 с блокировкой для вращения турбинное колесо 610, реактор 612, гаситель 630 крутильных колебаний, а также сцепление для блокирования гидротрансформатора 632.

Картер 602' редуктора снабжен в направлении к стороне редуктора по внутреннему периметру концом 604 в виде фланца трубы, на котором картер 602' установлен посредством подшипника 600b качения или скольжения с возможностью вращения и уплотнен наружу в сторону картера сцепления с помощью прокладки 600с между концом 604 и картером редуктора 600а. Действующий в силовом потоке между насосным колесом 607 и картером 602' гаситель 630 крутильных колебаний имеет выходную деталь 636, жестко соединенную с насосным колесом 607 радиально вне турбинного колеса 610 и соединенную с ним, например, сваркой, по внешнему периметру которой предусмотрен выполненный по оси выступ 636а для образования соединения с насосным колесом 607. Насосное колесо для образования этого соединения также расширено по оси за пределы турбинного колеса 610 выступом 607а. Оба выступа 636а, 607а могут быть сварены между собой стыковой сваркой или сваркой внахлестку или жестко соединены между собой по оси и с замыканием для вращения посредством известного геометрического замыкания.

Входная деталь 635 гасителя 630 крутильных колебаний образована двумя охватывающими выходную деталь 636 по оси дисковыми деталями 635а, 635b, которые соединены между собой, например, заклепками, в соответствующим образом выполненных не изображенных окнах выходной детали 636. Заклепки могут располагаться радиально вне пределов или радиально в пределах аккумуляторов 605 энергии. Обращенная к детали 602 картера дисковая деталь 635а входной детали 635 посредством соединения, например плоских пружин 635с, которые могут быть соединены с дисковой деталью 635а, например, заклепками, жестко соединена с ней, причем другие концы плоских пружин 635с, обращенные от дисковой детали 635а, жестко соединены, например, заклепками с деталью 602 картера и заклепочный шов может быть образован выполненными из картера 602 утолщениями, входящими в соответствующие отверстия плоских пружин 635с.Плоские пружины 635с могут с преимуществом устанавливаться радиально между сцеплением для блокировки гидротрансформатора 632 и аккумуляторами энергии 605 или в специальных примерах выполнения радиально в пределах аккумуляторов энергии 605. В изображенном примере выполнения входная деталь 635 и выходная деталь 636 гасителя 630 крутильных колебаний снабжены фрикционным приспособлением 638, причем для установки и опоры фрикционного диска 638а, который радиально снаружи может одновременно служить в качестве опоры скольжения деталей 635, 636, деталь диска - в данном случае дисковая деталь 635а - изогнута по оси по своему внешнему периметру. Обе дисковые детали 635а, 635b имеют промежуток посредством действующего по оси аккумулятора 638b энергии. Аккумуляторы 605 энергии равномерно распределены по периметру и могут быть образованы радиально вставленными друг в друга винтовыми пружинами, которые установлены в выемках в виде окон 635а', 635b', 636' деталей 635, 636" таким образом, что при повороте входной детали 635 относительно выходной детали 636 аккумуляторы 605 энергии нагружаются в окружном направлении с предусмотренным боковым зазором и в сочетании с фрикционным приспособлением 638 образуют демпфирующее устройство для гашения крутильных колебаний. Максимальный угол поворота выходной детали 636 и входной детали 635 может производиться благодаря не изображенным упорам или путем создания блокировки аккумуляторов 605 энергии. Размеры выемок 635а', 635b', 636' в окружном направлении могут при этом задавать максимальный угол поворота. Для максимального использования осевого монтажного пространства стенка 602 картера выгнута на высоте аккумулятора 605 энергии в направлении к двигателю, то есть в направлении к приводной пластине 601а.

По оси между выходной деталью 635 и турбинным колесом 610 предусмотрена установленная на ступице 611, уплотненная относительно нее, имеющая возможность поворота и осевого перемещения относительно ступицы коническая деталь 606, которая изогнута радиально наружу и по оси внутрь и имеет на своем внешнем конце осевой профиль 606а, например зубья, которые, образуя геометрическое замыкание, входят в зацепление с соединенным, например, сваркой, с турбинным колесом 610а кольцевым фланцем 610а с внешним профилем 610b, дополняющим осевой профиль 606а. Радиально в пределах осевого профиля 606а через коническую деталь 606 предусмотрено фрикционное зацепление с фрикционной накладкой 631, которая нанесена на выходной детали 636 гасителя 630 крутильных колебаний для образования сцепления блокирования 632 гидротрансформатора, которое соединяет с фрикционным замыканием насосное колесо 607 с турбинным колесом 610. Разумеется, что для этой цели фрикционная накладка 631 может быть предусмотрена на конической детали 606.

Пуск в действие сцепления блокирования 632 гидротрансформатора производится путем осевого перемещения конической детали 606 посредством приложенного на соединения 641, 642 давления напорной среды. Если сцепление блокирования 632 гидротрансформатора замкнуто, то есть включено, то в камеру 634 по подводящему трубопроводу 642 под высоким давлением накачивается напорная среда, в результате чего коническая деталь 606 перемещается от турбинного колеса 610 в направлении фрикционной накладки 631 и тем самым образуется фрикционное зацепление с выходной деталью 636 и тем самым с картером 602. Сцепление блокирования 632 гидротрансформатора выключается, когда в подводящем трубопроводе 641 приложено более высокое давление и тем самым через отверстие 614а в камеру 633 накачивается напорная среда и вследствие этого коническая деталь 606 перемещается по оси в сторону турбинного колеса 610 и фрикционное зацепление с фрикционной накладкой 631 размыкается. Напорная среда отводится по не нагруженному давлением трубопроводу 641, 642 из преобразователя вращающего момента 600.

Фиг.8 показывает, по сравнению с Фиг.7, местный разрез преобразователя вращающего момента 700 с тремя трубопроводами 741, 742, 743 напорной среды и одним образованным двумя коническими деталями 706, 706а сцеплением блокирования 732. Обе конические детали 706 и 706а установлены с возможностью осевого перемещения соответственно на выполненных по оси выступах ступицы 711 с разными радиусами - предпочтительно внахлестку по оси и уплотнены относительно них и посредством фрикционных накладок 731, 731а образуют фрикционное зацепление с установленной радиально снаружи вокруг конической детали 706 фланцевой деталью 707а, которая жестко соединена с насосным колесом 707, например, сваркой, причем фрикционные накладки 731, 731а могут быть закреплены на фланцевой детали 707а или на конической детали 706 и 706а. Демпфирующее устройство 730 выполнено в основном как и демпфирующее устройство 630 на Фиг.7, причем выходная деталь 736, в отличие от него, образует посредством профиля 736а, например, внешних зубьев, геометрическое замыкание с фланцевой деталью 706а', установленной по оси и соединенной заклепками с конической деталью 706а, и тем самым передает усилие, с промежуточным включением гасителя 730 крутильных колебаний от детали картера 702 на коническую деталь 706 и при фрикционном замыкании между фланцевой деталью 707а и конической деталью 706а на насосное колесо 707.

Коническая деталь 706 образует геометрическое замыкание по внешнему профилю 706а" с соединенной с турбинным колесом 710 фланцевой деталью 710а таким образом, что при образовании фрикционного зацепления между фланцевой деталью 707а и конической деталью 706 преобразователь 700 блокируется, то есть поступивший вращающий момент направляется непосредственно от картера 702 на турбинное колесо 710 и от него на входной вал редуктора 714. При этом условие в том, что уже имеется фрикционное зацепление между конической деталью 706а и фланцевой деталью 707а.

Показанный на Фиг.8 пример выполнения преобразователя 700 вращающего момента позволяет отсоединить преобразователь вращающего момента от картера 702, например, на холостом ходу. При нагружении давлением камеры 733 по подводящему трубопроводу 741 и отверстию 714а во входном валу редуктора 714 коническая деталь 706 перемещается по оси в направлении турбинного колеса 710 и образует фрикционное зацепление с фланцевой деталью 707а, в результате чего картер 702 соединяется с насосным колесом 707, причем насосное колесо 707 приводит в движение турбинное колесо 710. Далее в данном режиме работы давление напорной среды, которое меньше приложенного в трубопроводе 741 давления, прилагается по трубопроводу 742 и отверстию 711а в камеру 733а и тем самым скользящий контакт между конической деталью 706 и фланцевой деталью 707а прерывается. Для образования фрикционного зацепления между фланцевой деталью 707а и конической деталью 706 для блокирования преобразователя 700 в подводящий трубопровод 743 накачивается напорная среда так, что коническая деталь 706 перемещается по оси от турбинного колеса 710 и по фрикционной накладке 731а образуется фрикционное зацепление с фланцевой деталью 707а так, что через картер 702 и фрикционную накладку 731 передается на фланцевую деталь 707а и от нее через фрикционную накладку 731а на коническую деталь 706 и от нее через геометрическое замыкание 706а' на коническую деталь 710 и ступицу 711 и от нее на входной вал редуктора 714. Путем разъединения обоих фрикционных зацеплений посредством конических деталей 706 и 760а при соответствующем режиме работы, например в режиме принудительного холостого хода и в подобных ситуациях, можно иметь особенно экономичный режим работы преобразователя 700 вращающего момента.

Поданная с заявкой формула изобретения представляет собой предложения по формулировке без ущерба для получения широкой патентной охраны. Заявитель оставляет за собой право испрашивать другие раскрытые только в описании и/или чертежах комбинации признаков.

Примененные в дополнительных пунктах формулы изобретения взаимосвязи указывают на другие варианты выполнения предмета основного пункта формулы изобретения с помощью признаков соответствующего дополнительного пункта; их не следует понимать как отказ от получения независимой, объективной охраны комбинаций признаков взаимосвязанных дополнительных пунктов формулы изобретения.

Поскольку предметы дополнительных пунктов формулы изобретения могут составлять, применительно к уровню техники на дату приоритета, самостоятельные и независимые изобретения, заявитель оставляет за собой право представить их как предмет независимых формул изобретения или заявлений о разделении. Кроме того, они могут содержать также независимые изобретения, имеющие оформление, независимое от предметов предшествующих дополнительных пунктов формулы изобретения.

Примеры осуществления изобретения не следует понимать как ограничение изобретения. Более того, в рамках настоящего раскрытия возможны многочисленные варианты и модификации, в частности такие варианты, элементы и комбинации и/или материалы, которые могут быть заимствованы специалистом применительно к решению задачи, например, путем комбинации или изменения отдельных признаков и элементов или технологических схем, описанных и показанных на чертежах в связи с общим описанием и формами выполнения, а также формулой изобретения, и которые приводят посредством комбинируемых признаков к новому предмету изобретения или новым технологическим схемам и последовательности технологических схем, также насколько они относятся к способам изготовления, методикам испытаний и технологическому процессу.

Реферат

Изобретение относится к области машиностроения и предназначено для передачи вращающего момента, в частности, для автомобиля с гидравлической муфтой, например с гидродинамической муфтой Феттингера, или преобразователем вращающего момента. Устройство передачи вращающего момента содержит насосное колесо, прочно соединяемое при кручении с приводным валом приводного агрегата, и турбинное колесо, прочно соединяемое при кручении с приводным валом приводимой ветви, а также при необходимости по меньшей мере один реактор, установленный между насосным и турбинным колесами, по меньшей мере один картер и по меньшей мере один гаситель крутильных колебаний, действующий между приводным валом и входным валом. Гаситель крутильных колебаний установлен в силовом потоке между приводным валом и насосным колесом, а насосное и турбинное колеса установлены в картере. Техническим результатом является повышение эффективности демпфирующего действия, а также упрощение конструкции и управления устройством передачи вращающего момента. 22 з.п. ф-лы, 8 ил.

Комментарии