Способ изготовления зубца вил и зубец вил - RU2556807C1

Код документа: RU2556807C1

Чертежи

Описание

Изобретение относится к способу изготовления зубца вил для погрузочно-транспортных устройств с, по существу, горизонтальной в рабочем положении лопастью вил и прилегающей к ней через изгиб вил, по существу, вертикальной спинкой вил, которая снабжена присоединительными элементами для транспортных устройств, причем зубец вил состоит из нескольких соединенных друг с другом частей, и, по крайней мере, некоторое количество частей сваривается друг с другом.

Изобретение относится также к зубцу вил, изготовленному в соответствии с этим способом.

Известный зубец можно заимствовать из DD 265050 A3, и там он показан и описан в единственном примере осуществления как состоящий из трех стальных пластин, сваренных друг с другом по кромке угловым швом, причем упомянуто, что отдельные пластины могут быть склеены друг с другом, хотя и не даются, однако, указания, каким способом могло бы производиться склеивание. При этом внешние пластины могут состоять из качественной стали, а внутренняя пластина из обыкновенной конструкционной стали. Посредством описанной конструкции должны сокращаться чрезмерные затраты при изготовлении, так как отдельные пластины следует изготавливать гибкими без ковки.

Хотя этот известный подход к решению мог бы действительно упростить изготовление, тем не менее, прочность зубца вил не может достигаться посредством стальных пластин, сваренных друг с другом по кромке угловыми швами, в частности прогиб зубца вил под нагрузкой благодаря боковой сварке угловыми швами существенно выше, чем при обычных зубцах вил из термически улучшаемой стали. Далее, толщина пластин была выбрана таким образом, что гибка зубца вил должна производиться посредством местного нагрева сгибаемой области, и подача энергии значительна уже при сгибании. Вторая дополнительная повышенная подача энергии происходит посредством выбранного способа сварки с угловыми швами по кромке стальных пластин, причем требуется третья последующая подача энергии благодаря термической обработке для снятия напряжений сварных швов.

Для упрощения изготовления из DE 19515834 C1 также было известно изготовление лопасти вил и/или спинки вил или также всего зубца из находящихся друг около друга пластин. Хотя таким образом можно избавиться от ковочных работ, по крайней мере, частично, все-таки сварка в определенных областях является трудоемкой и критической работой, которая в целом наносит ущерб прочности всего зубца.

Документ EP 0560524 A1 показывает точно также состоящий из пластин зубец вил, причем все без исключения возможности соединения полос зубца вил оставляются открытыми, правда, здесь подробно останавливаются, в частности, на склеивании и в общем виде также на сварке, причем в качестве единственного примера на фиг. 4 показаны и описаны усиления 52 сварного шва вдоль боковых кромок зубца вил, которые распространяются на все направление свариваемых поверхностей. Тем не менее, здесь идет речь о наружных поверхностях пластин, причем их сварка приводит в итоге к тому, что сварные швы ведут себя как две установленные стальные пластины, что влечет за собой то, что при нагрузке эти установленные стальные пластины чрезмерно деформируются в направлении действия нагрузки, причем отдельные пластины участвуют в этом движении, передвигаясь по оси. Статичное действие собранного таким образом зубца вил соответствует имеющему такие же размеры полому профилю, и желаемые показатели прочности в итоге не могут достигаться.

Задачей изобретения является создание способа изготовления высокопрочного, максимально легкого и экономично изготовляемого зубца, при котором упомянутые недостатки, свойственные уровню техники, устранены, по крайней мере, в значительной степени. В частности, изготовление должно происходить также очень быстро, причем, с другой стороны, подача энергии является лишь очень незначительной.

Эта задача решается способом упомянутого вначале типа, при котором согласно изобретению части зубца вил свариваются друг с другом посредством электронно-лучевой сварки и/или лазерной сварки, причем сварной шов между прилегающими друг к другу поверхностями частей проводится с двух сторон на глубину минимум 15 мм.

Таким образом, согласно изобретению является существенным, что возникает поверхностное (т.е. по поверхности) соединение между отдельными пластинами, причем глубины проплавления целесообразно составляют 30% от ширины зубцов вил (по 15% на каждой боковой поверхности), соответственно глубина проплавления целесообразно составляет минимум 15 мм, для того чтобы получать действительно поверхностную сварку, которая ликвидирует упомянутые ранее проблемы прочности. Однако во многих случаях также рекомендуется сваривать по всей ширине зубца, так что пластины или отдельные части сварены по всей поверхности.

Дальнейшие целесообразные исполнения изобретения охарактеризованы в зависимых пунктах формулы изобретения.

Изобретение предоставляет то преимущество, что несмотря на лишь незначительную подачу энергии изготавливаются высококачественные зубцы вил, причем упомянутые выше недостатки уровня техники устранены.

Кристаллические структуры всего зубца вил и отдельных стальных пластин сохраняются в значительной степени не поврежденными даже после сварки. Благодаря высокой плотности мощности электронно-лучевой сварки, соответственно лазерной сварке сварные швы очень узкие (предпочтительно менее 1 мм), однако, с другой стороны, глубокие (возможно до 100 мм), так что возникает поверхностное высокопрочное соединение между пластинами без дополнительной подачи материала. Прочность швов настолько высока, что глубина проплавления в 30% от ширины зубцов вил является достаточной, для того чтобы изготовлять зубец вил с максимальной прочностью, которая соответствует потенциалу прочности максимально прочных металлических листов отдельных пластин с пределом прочности на растяжение, например, в 1500 Н/мм2. Однако глубина проплавления, по необходимости, может уменьшаться или увеличиваться. Упомянутые в качестве примера 30% распределяются затем по 15% на каждой боковой поверхности листовых пластин. Листы могут сгибаться в холодном состоянии, принимая во внимание минимальный радиус сгибания, требуемый и устанавливаемый со стороны производителя листов.

Благодаря компьютерному цифровому программному управлению (ЧПУ или CNC-управлению) изобретение является пригодным для производства большого числа изделий, причем расходы на изготовление значительно снижаются посредством незначительного введения энергии.

Высокая скорость сварки (20 м/мин) делает возможной скорость производства в минутном такте, так как несколько пластин могут свариваться одновременно.

Более подробно изобретение разъяснено ниже при помощи примерных вариантов осуществления, которые наглядно показаны на чертежах.

На чертежах:

фиг. 1 показывает на подетальном изображении в перспективе зубец вил согласно изобретению, соответственно его отдельным частям,

фиг. 2 показывает на частичном виде в перспективе пластины, ступенчато укороченные снизу,

фиг. 3 показывает на увеличенном виде сбоку область изгиба вил,

фиг. 4 показывает на виде сбоку зубец вил, собранный до готового состояния,

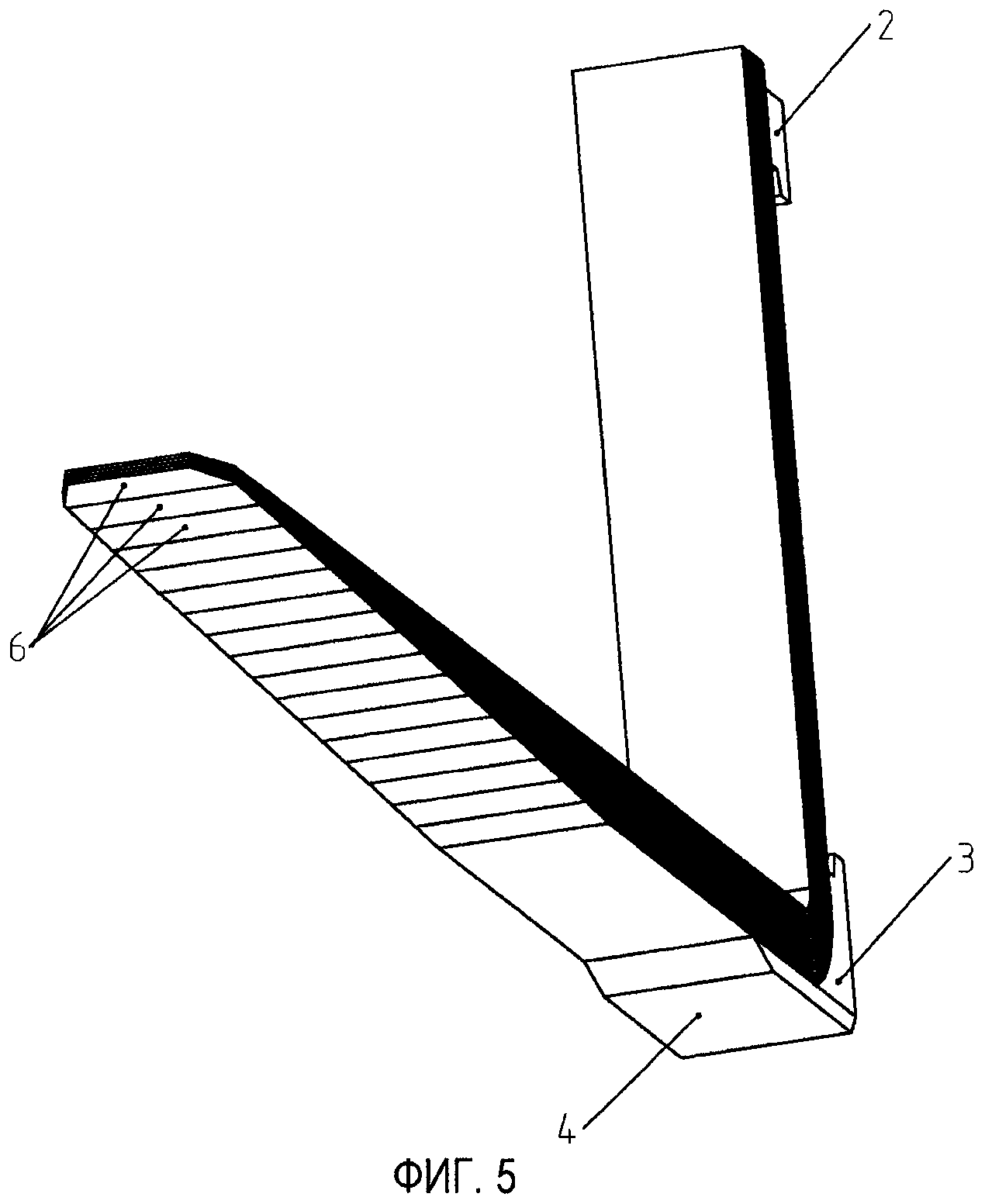

фиг. 5 показывает зубец вил согласно фиг. 4 на виде в перспективе снизу и спереди,

фиг. 6 показывает другое, соответствующее фиг. 4 изображение зубца вил,

фиг. 7 показывает подробно выпрямленные (выровненные) листовые пластины зубца с фиг. 6,

фиг. 8 показывает поперечный разрез согласно сечению A-A фиг. 10 с отдельными листовыми пластинами,

фиг. 9 показывает увеличенный фрагмент с фиг. 8,

фиг. 10 показывает другое, соответствующее фиг. 4 изображение зубца вил,

фиг. 11 показывает увеличенную область изгиба зубца вил согласно фиг. 10,

фиг. 12 показывает на схематичном виде сбоку другой вариант осуществления зубца вил, изготовленного согласно изобретению,

фиг. 13 показывает на подетальном изображении отдельные части зубца вил с фиг. 12,

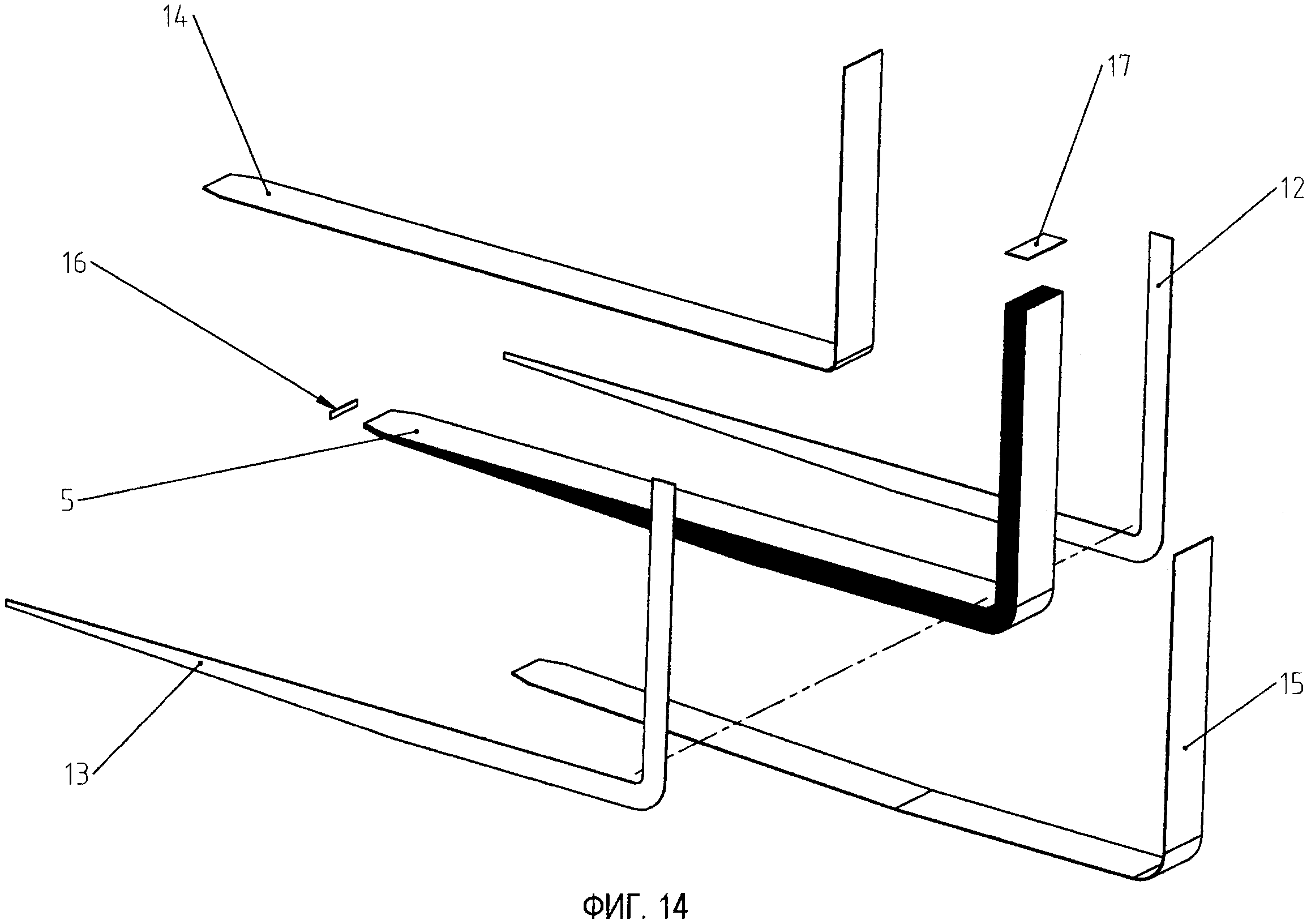

фиг. 14 показывает на другом подетальном изображении обкладываемый листовыми элементами зубец вил,

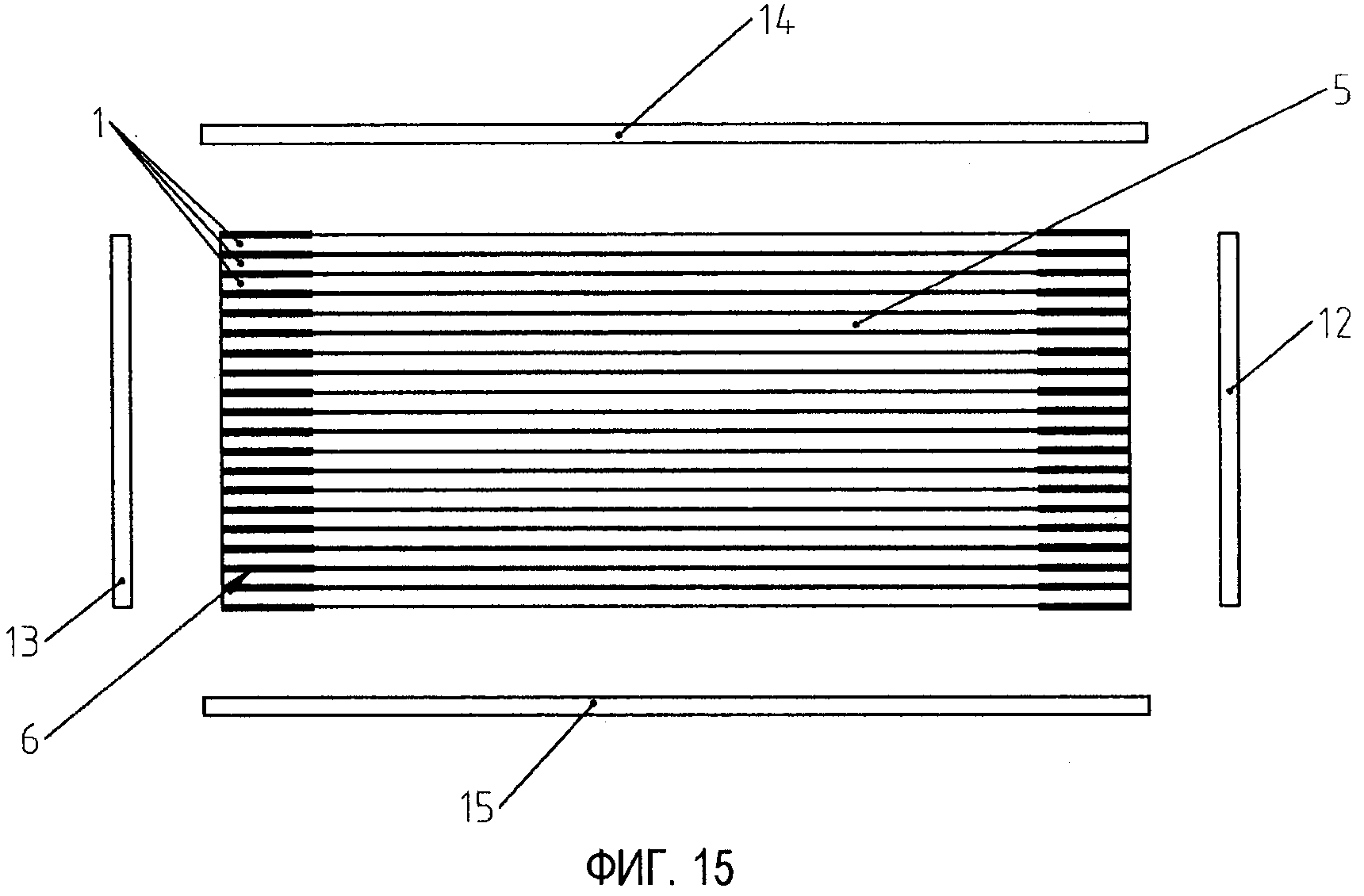

фиг. 15 показывает поперечный разрез через сердцевину зубца вил согласно фиг. 14 и обкладные элементы и

фиг. 16 показывает на виде, аналогичном фиг. 15, сваренное конечное состояние.

Фиг. 1 показывает подетальное изображение в перспективе первого варианта осуществления соответствующего изобретению зубца 18 вил в многослойном (пластинчатом) исполнении, причем каждая отдельная пластина (слой) 1, например, из стали Dokol 1500 M (с пределом прочности на растяжение в 1500 Н/мм2)используется с толщиной листового металла, которая без проблем позволяет холодную гибку (например, около 2 мм). По существу, горизонтальная в рабочем положении лопасть 5 вил зубца 18 переходит через изгиб 19 вил в вертикальную спинку 20 вил. Как разъяснено далее еще более подробно, отдельные пластины 1 свариваются по краю электронно-лучевой сваркой, причем сварной шов между прилегающими друг к другу поверхностями частей проводится с двух сторон на глубину минимум 3 мм.

Так как прочность швов очень высока, глубина проплавления (сваривания) в 30% от ширины зубцов вил является достаточной, для того чтобы изготовлять зубец вил с максимальной прочностью. Однако глубина проплавления по необходимости может уменьшаться или увеличиваться, причем возможно также полное (сквозное) проплавление по ширине зубца.

Упомянутые 30% распределяются по 15% на каждой боковой поверхности пластин из листового металла. При использованных, упомянутых в качестве примера металлических листов минимальный радиус r сгибания, предписанный со стороны производителя листов, составляет 14 мм.

Далее на фиг. 1 можно видеть верхний присоединительный элемент 2, который приваривается по всей поверхности к пакету пластин при помощи способа электронно-лучевой сварки и/или сварки лазерным лучом. Нижний присоединительный элемент 3 подогнан под внешний радиус места изгиба пакета и также приваривается по поверхности при помощи указанных выше способов сварки. Изнашивающийся лист 4, например, из стали HARDOX 500 точно также приваривается по поверхности при помощи упомянутого способа сварки. Присоединительные элементы могут состоять, например, из стали марки S235JR.

Отдельные листовые пластины целесообразным образом укорочены с увеличением степени укорачивания вниз. На фиг. 2 видны нижние поверхности 6 укороченных пластин, причем это укорачивание сверху вниз влечет за собой то, что зубец вил сужен по направлению к передней части. Такая суженная форма зубца является наиболее желательной, так как она облегчает вследствие этого подхватывание груза. Внешние закрывающие пластины 1 могут состоять также из другого металла, например цветного металла, и точно также могут свариваться.

Фиг. 3 показывает, что внутренний радиус r изгиба вил меньше, чем неотмеченный внешний радиус. Далее, диагональ d1 изгиба вил почти вдвое толще, чем толщина d зубца вил. Все привариваемые конструктивные элементы расположены последовательно друг на друге, так что при сварке не должен вводиться дополнительный наплавленный металл. Выбор размеров, который соответствует приблизительно описанному, сказывается особенно положительно на прочности в области изгиба вил.

Фиг. 4 показывает отдельные конструктивные элементы в собранном в зубец 18 вил состоянии, если смотреть сбоку, а фиг. 5 показывает готовый зубец 18 вил в перспективе спереди, снизу и слева.

Фиг. 6 также показывает готовый зубец 18 вил с приваренными к нему присоединительными элементами 2, 3 и изнашивающимся листом 4. Здесь следует отметить, что нижний присоединительный элемент 3 может быть образован также за одно целое с изнашивающимся листом 4, с охватом снаружи изгиба 19 вил.

Фиг. 7 показывает выпрямленные листовые пластины на большем изображении с фиг. 6. Это выпрямление может производиться, например, режущей обработкой.

Из поперечного разреза лопасти зубца вил в соответствии с фиг. 8 и из увеличенного изображения фиг. 9 частичного разреза фиг. 8 видно сварку отдельных листовых пластин 1 с края. В частности, видят, каким узким является сварной шов 7, например, лишь около 0,5 мм, и с какой глубиной происходит процесс электронно-лучевой сварки, а именно в этом примере осуществления около 15 мм. Согласно изобретению глубина проплавления должна составлять минимум 3 мм с двух сторон, однако она может быть также гораздо глубже, а также охватывать всю ширину листа.

Фиг. 10 повторно показывает готовый зубец 18 вил, причем из увеличенно изображенной на фиг. 11 части можно видеть, что изнашивающийся лист 4, а также нижний присоединительный элемент 3 приварены также по поверхности.

Описанное осуществление предоставляет также то преимущество, что благодаря многослойному исполнению зубец вил не может резко ломаться, так как через разорванное поперечное сечение возможная трещина не может проходить далее через всю площадь поперечного сечения.

Фиг. 12 показывает на схематичном виде сбоку другой вариант зубца вил, при котором (варианте) в конфигурации профиля используется термически улучшаемая сталь. Отдельные конструктивные элементы, а именно спинка 9 вил, лопасть 11 вил, верхний присоединительный элемент 2, нижний присоединительный элемент 8, изнашивающийся лист 4 и выкружной элемент 10 в этом случае также свариваются друг с другом посредством электронно-лучевой сварки и/или лазерной сварки, причем сварной шов между прилегающими друг к другу поверхностями частей проводится с двух сторон на глубину минимум 3 мм. Позицией 19 в этом случае также обозначен изгиб вил.

Фиг. 13 показывает на подетальном изображении отдельные упомянутые части зубца вил с фиг. 12 перед сваркой.

Только благодаря применению способа электронно-лучевой сварки, соответственно способа лазерной сварки посредством незначительной энергии или поступления тепла существует возможность значительного сохранения кристаллической структуры уже улучшенной термически улучшаемой стали (например, 36NiCrMo16 материал № 1.6773 с пределом прочности на растяжение в 1500 Н/мм2). Отжиг и последующая гибка и ковка не требуется здесь при показанном исполнении отдельных частей. Отпуск для снятия напряжений может быть также отменен по причине минимального поступления тепла. Собранная комбинация конструктивных элементов, как можно видеть на фиг. 12, оптимально отвечает статичным требованиям. Весь процесс сварки длится менее чем 10 секунд на зубец вилки.

Фиг. 14 показывает подетальное изображение другого варианта осуществления зубца 18 вил, в котором цельная основная часть 18´, которая была изготовлена раньше, например, в соответствии с фиг. 1, обкладывается закрывающими пластинами 12, 13, 14, 15, 16, 17, состоящими из цветного металла или из нержавеющей высококачественной стали, и согласно изобретению сваривается с основной частью 18´ из стали посредством применения способа электронно-лучевой сварки и/или способа сварки лазерным лучом. При этом фиг. 15 показывает в поперечном разрезе основную часть 18´ и обкладные элементы 12-17 в еще неприсоединенном состоянии, а фиг. 16 - в поперечном разрезе основную часть 18´и обкладные элементы 12-17 из цветного металла или высококачественной стали в собранном посредством применения способа электронно-лучевой сварки и/или способа сварки лазерным лучом состоянии. Использование закрывающих пластин из определенных других металлов учитывает использование зубца 18 вил во внешней среде с особыми требованиями, как, например, пищевой промышленности. Для пищевой отрасли часто требуется применение нержавеющей высококачественной стали для зубцов вил. Посредством сварки высококачественной стали в виде закрывающей пластины с обычными листовыми пластинами существует возможность сэкономить значительные затраты.

Также, например, следует отметить, что при взрывозащищенных зубцах вил (для предотвращения искрообразования) со сталью может свариваться, например, бронза, в общем и целом, цветной металл.

Реферат

Способ изготовления зубца (18) вил для погрузочно-транспортных устройств с, по существу, горизонтальной в рабочем положении лопастью (5) вил и прилегающей к ней через изгиб вил, по существу, вертикальной спинкой (20) вил, которая снабжена присоединительными элементами (2, 3) для транспортных устройств, причем зубец вил состоит из нескольких соединенных друг с другом частей, заключается в том, что, по крайней мере, некоторое количество частей сваривается друг с другом. При этом части зубца вил свариваются друг с другом посредством электронно-лучевой сварки и/или лазерной сварки. Сварной шов между прилегающими друг к другу поверхностями частей проводится с двух сторон по поверхности на глубину минимум 15 мм. Изобретение обеспечивает повышение прочности зубца. 2 н. и 9 з.п. ф-лы, 16 ил.

Комментарии