Устройство автоматической смены инструментов промышленного робота - SU1572404A3

Код документа: SU1572404A3

Чертежи

Описание

Изобретение относится к машиностроению , в частности к автоматической смене инструментов промышленных роботов.

Цель изобретения - повышение надежности смены инструментов.

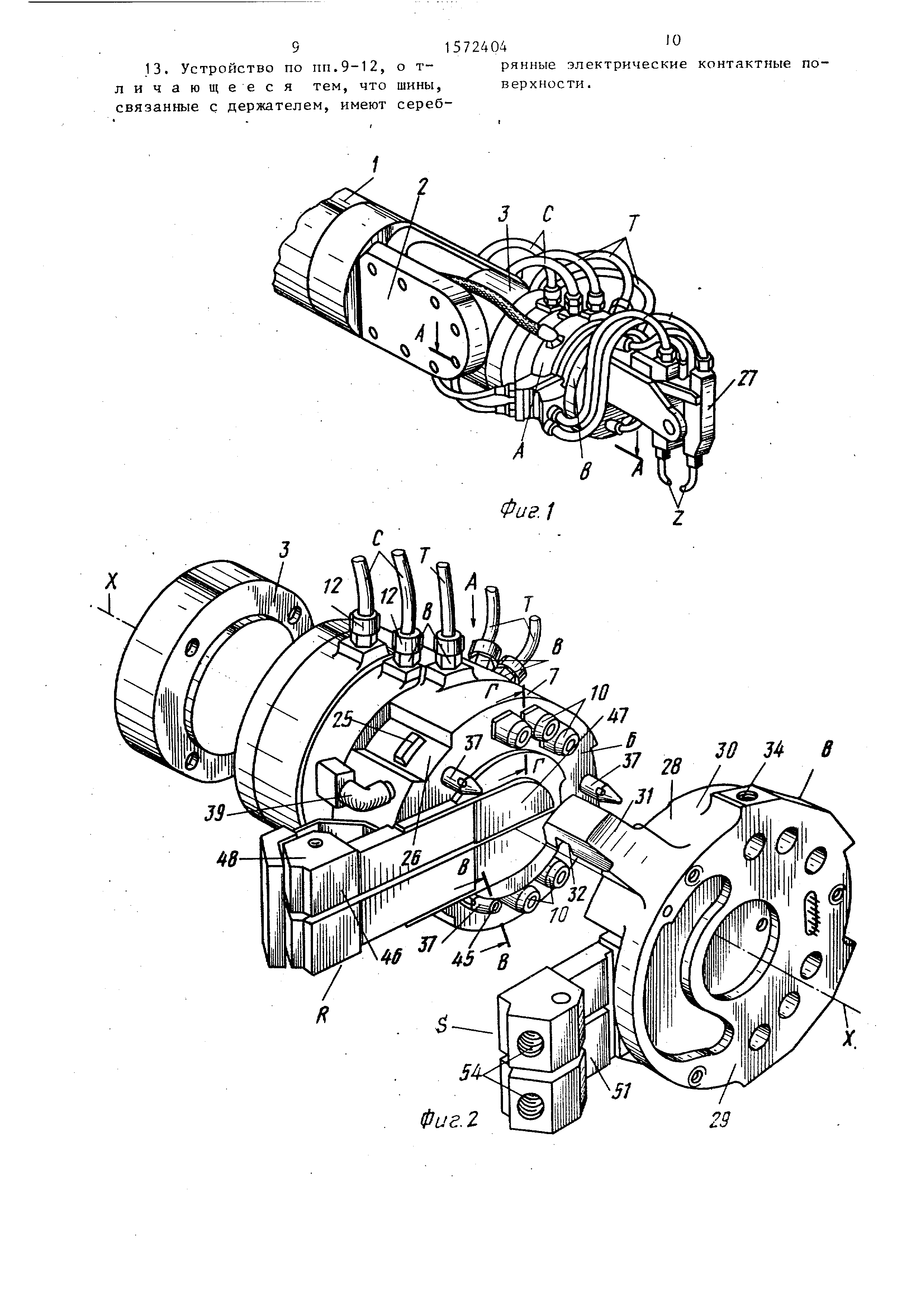

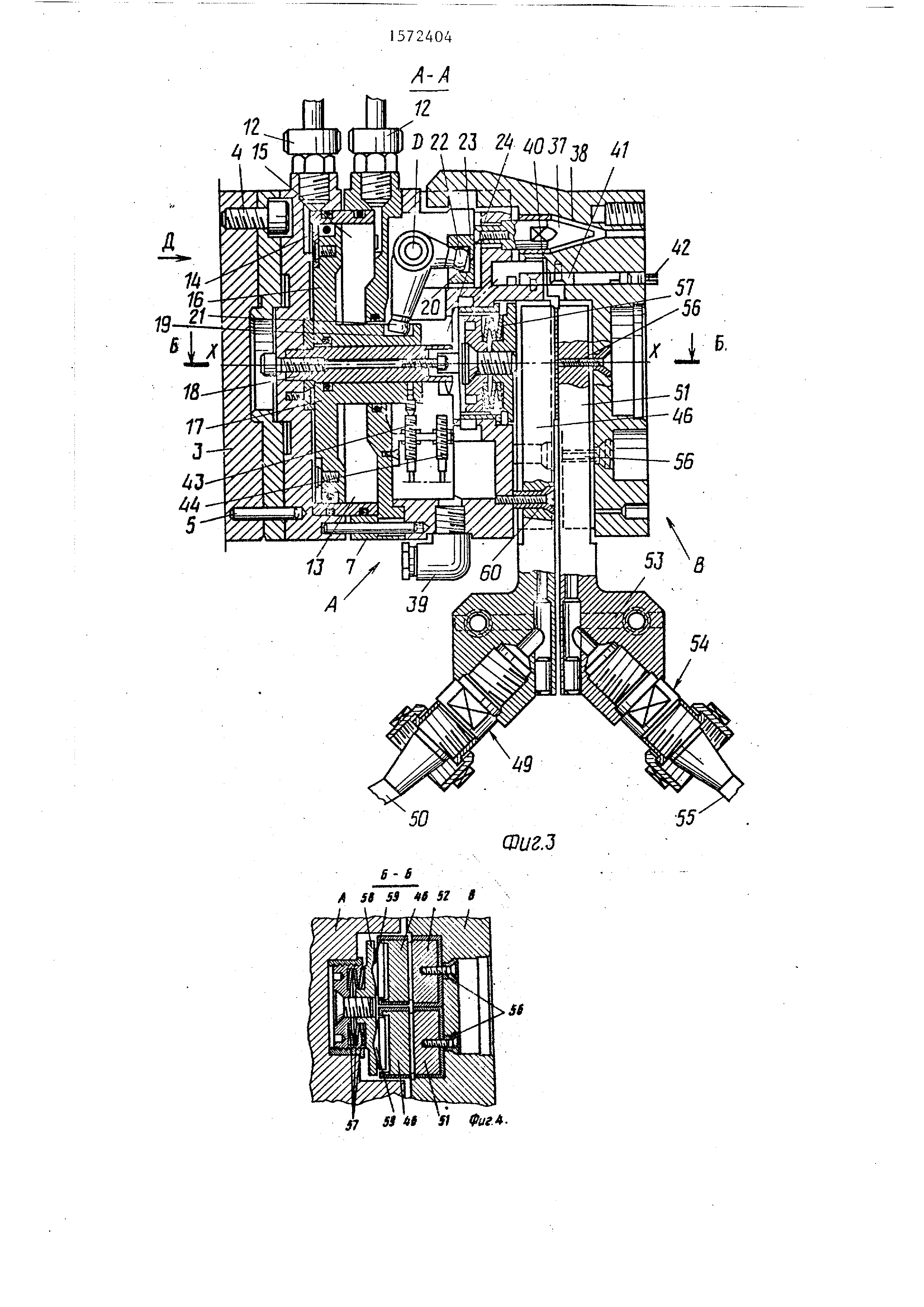

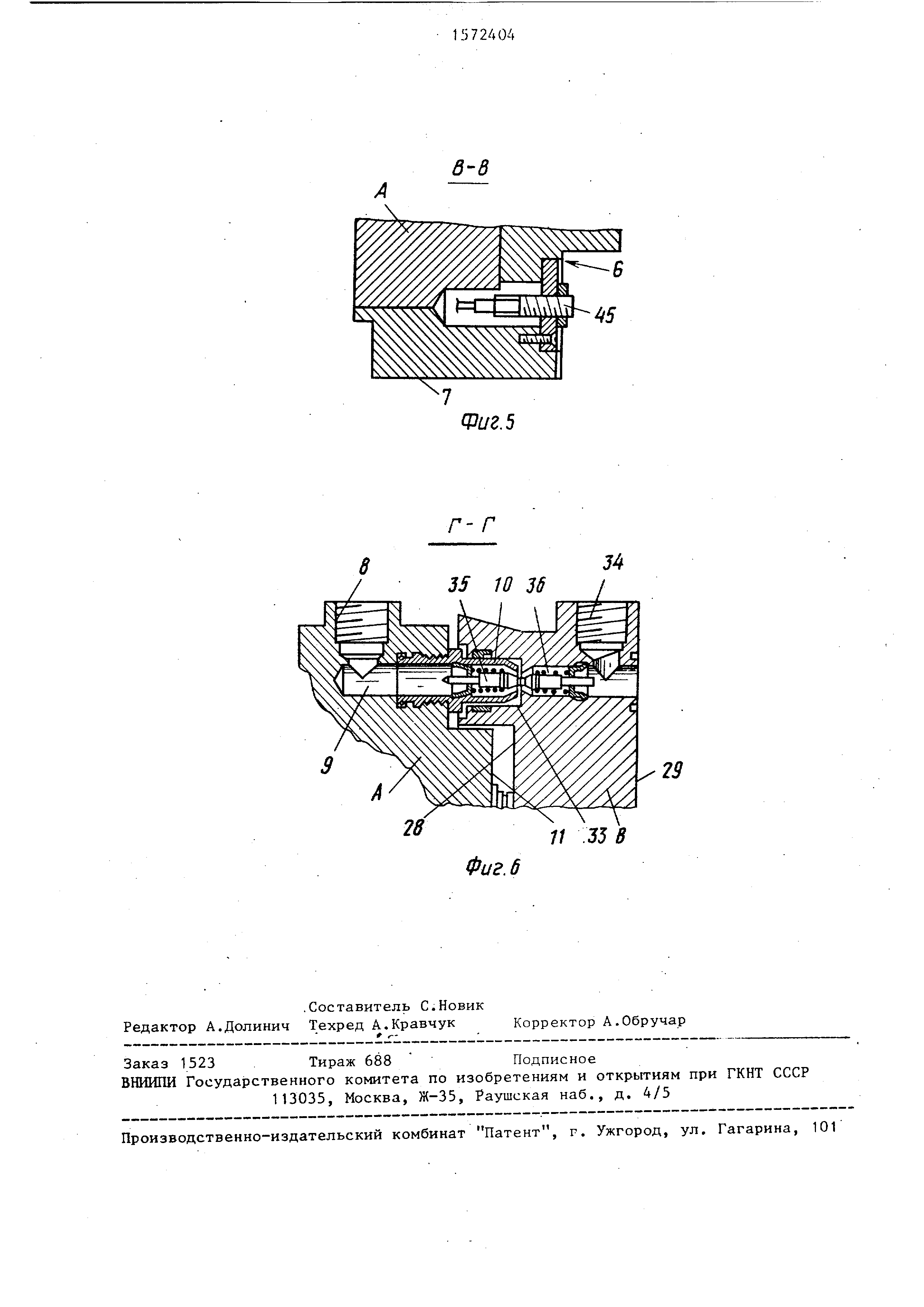

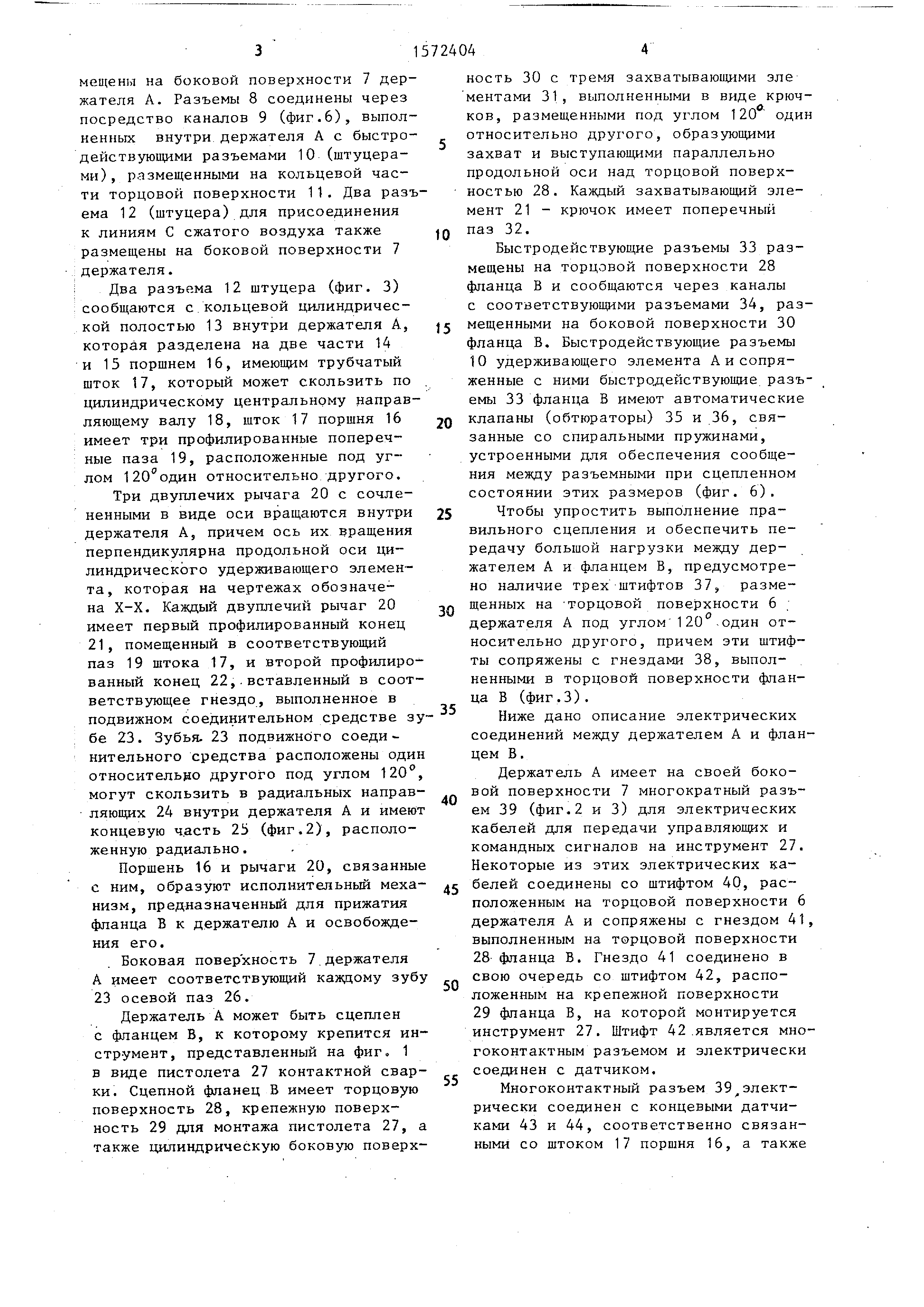

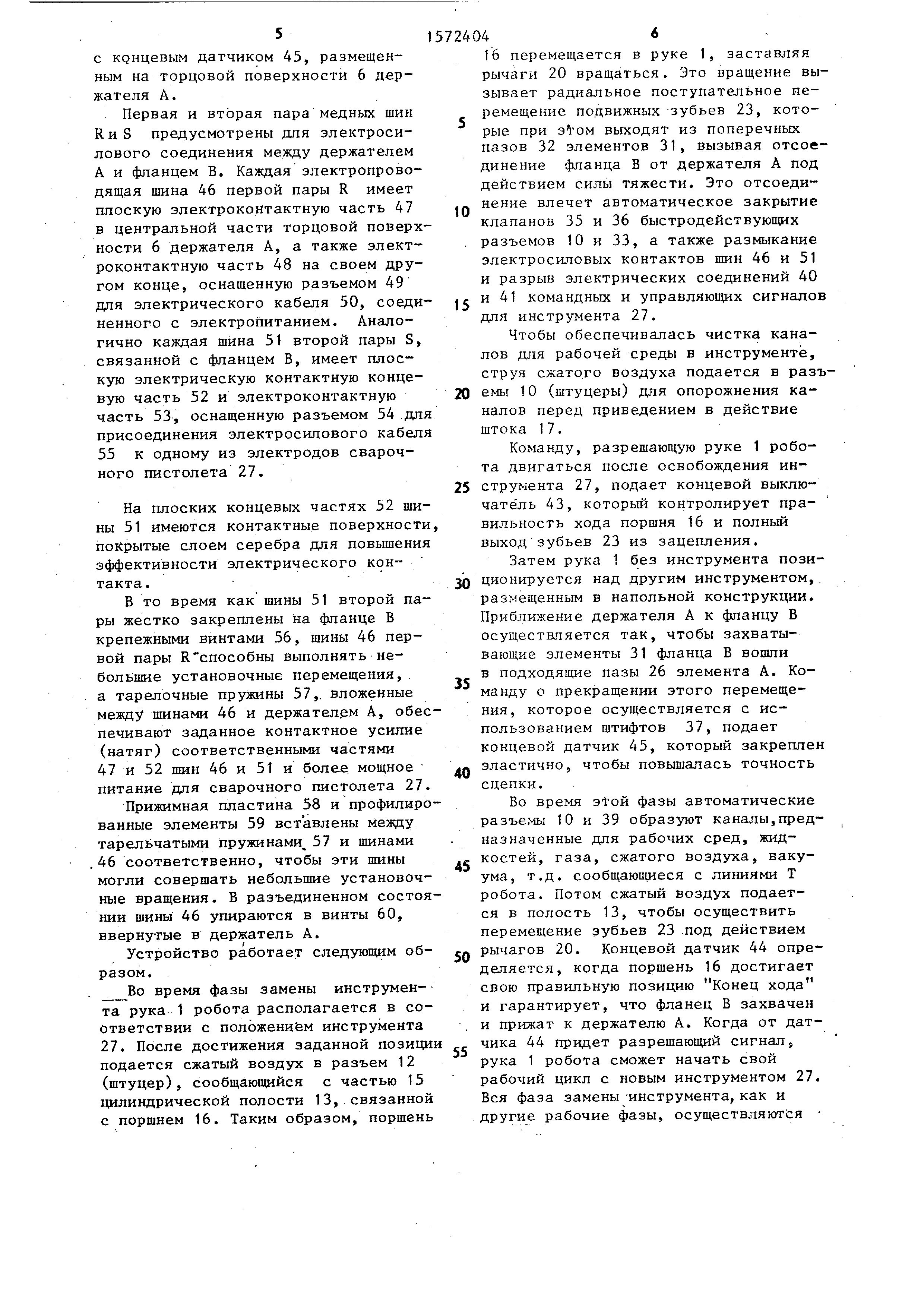

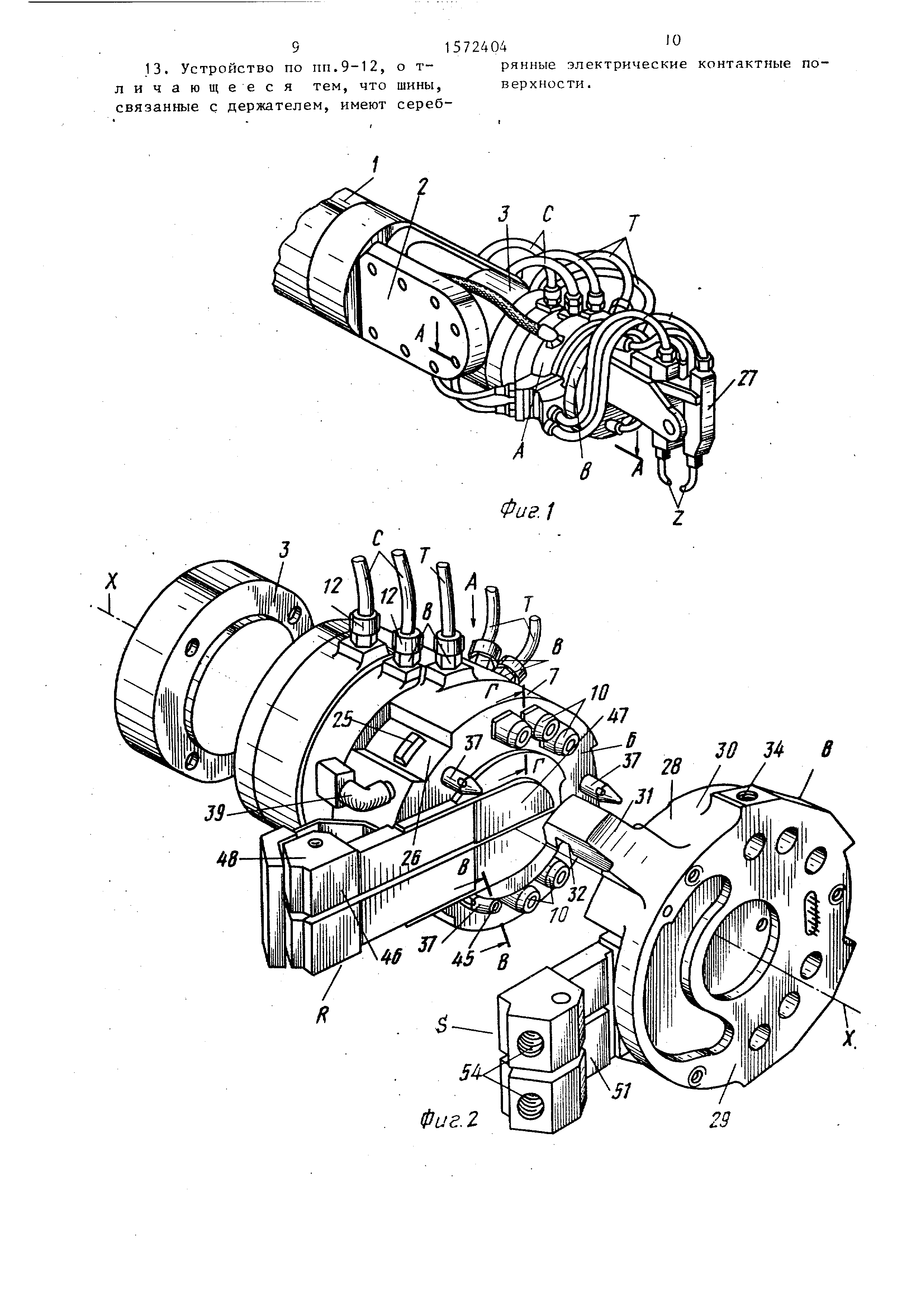

На фиг.1 изображен перспективный вид конца руки промышленного робота, несущий инструмент-, на фиг.2 - перспективный вид устройства смены инструментов с частичной разработкой деталей; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.З (при сцепленной конфигурации устройства смены инструментов); на фиг.5 - разрез В-В на фиг.2; на фиг. 6 - разрез Г-Г на фиг.2 при сцепленной конфигурации устройства.

Устройство автоматической смены инструментов подвижной руки 1 промышленного робота имеет на своем конце 2 предохранительный фланец 3 известного типа, оснащенный аварийными микровыключателями (не показаны), которые автоматически останавливают работу робота, когда нагрузка на инструмент превысит некоторое заданное значение. Цилиндрический держа- тель устройства смены инструментов, обозначенный А, закреплен на предохранительном фланце 3 винтами 4 и штифтами 5 и имеет торцовую поверхность 6 и круглую цилиндрическую боковую поверхность 7.

Разъемы 8 элемента А для присоединения к линиям Т рабочей среды разсл ч ьэ

и

ы

мещены на боковой поверхности 7 держателя А. Разъемы 8 соединены через посредство каналов 9 (фиг.6), выполненных внутри держателя А с быстродействующими разъемами 10 (штуцерами ) , размещенными на кольцевой части торцовой поверхности 11. Два разъема 12 (штуцера) для присоединения к линиям С сжатого воздуха также размещены на боковой поверхности 7 держателя.

Два разъема 12 штуцера (фиг. 3) сообщаются с кольцевой цилиндрической полостью 13 внутри держателя А, которая разделена на две части 14 и 15 поршнем 16, имеющим трубчатый шток 17, который может скользить по цилиндрическому центральному направляющему валу 18, шток 17 поршня 16 имеет три профилированные поперечные паза 19, расположенные под углом 120°один относительно другого.

Три двуплечих рычага 20 с сочлененными в виде оси вращаются внутри держателя А, причем ось их вращения перпендикулярна продольной оси цилиндрического удерживающего элемента , которая на чертежах обозначена Х-Х. Каждый двуплечий рычаг 20 имеет первый профилированный конец 21, помещенный в соответствующий паз 19 штока 17, и второй профилированный конец 22, вставленный в соответствующее гнездо, выполненное в подвижном соединительном средстве зубе 23. Зубья. 23 подвижного соеди - нительного средства расположены один относительно другого под углом 120°, могут скользить в радиальных направляющих 24 внутри держателя А и имеют концевую часть 2Ь (фиг.2), расположенную радиально.

Поршень 16 и рычаги 20, связанные с ним, образуют исполнительный механизм , предназначенньй для прижатия фланца В к держателю А и освобождения его.

Боковая поверхность 7 держателя А имеет соответствующий каждому зубу 23 осевой паз 26.

Держатель А может быть сцеплен с фланцем В, к которому крепится инструмент , представленный на фиг, 1 в виде пистолета 27 контактной сварки . Сцепной фланец В имеет торцовую поверхность 28, крепежную поверхность 29 для монтажа пистолета 27, а также цилиндрическую боковую поверх

5

0

5

0

5

0

5

0

5

ность 30 с тремя захватывающими эле ментами 31, выполненными в виде крючков , размещенными под углом 120 один относительно другого, образующими захват и выступающими параллельно продольной оси над торцовой поверхностью 28. Каждый захватывающий элемент 21 - крючок имеет поперечный паз 32.

Быстродействующие разъемы 33 размещены на торцовой поверхности 28 фланца В и сообщаются через каналы с соответствующими разъемами 34, размещенными на боковой поверхности 30 фланца В. Быстродействующие разъемы 10 удерживающего элемента А и сопряженные с ними быстродействующие разъемы 33 фланца В имеют автоматические клапаны (обтюраторы) 35 и 36, связанные со спиральными пружинами, устроенными для обеспечения сообщения между разъемными при сцепленном состоянии этих размеров (фиг. 6).

Чтобы упростить выполнение правильного сцепления и обеспечить передачу большой нагрузки между держателем А и фланцем В, предусмотрено наличие трех штифтов 37, размещенных на торцовой поверхности 6 держателя А под углом 120 один относительно другого, причем эти штифты сопряжены с гнездами 38, выполненными в торцовой поверхности фланца В (фиг.3) .

Ниже дано описание электрических соединений между держателем А и фланцем В.

Держатель А имеет на своей боковой поверхности 7 многократный разъем 39 (фиг.2 и 3) для электрических кабелей для передачи управляющих и командных сигналов на инструмент 27. Некоторые из этих электрических кабелей соединены со штифтом 40, расположенным на торцовой поверхности 6 держателя А и сопряжены с гнездом 41, выполненным на торцовой поверхности

28фланца В. Гнездо 41 соединено в свою очередь со штифтом 42, расположенным на крепежной поверхности

29фланца В, на которой монтируется инструмент 27. Штифт 42 является многоконтактным разъемом и электрически соединен с датчиком.

Многоконтактный разъем 39 электрически соединен с концевыми датчиками 43 и 44, соответственно связанными со штоком 17 поршня 16, а также

с крнцевым датчиком 45, размещенным на торцовой поверхности 6 держателя А.

Первая и вторая пара медных шин КиЗ предусмотрены для электросилового соединения между держателем А и фланцем В. Каждая электропроводящая шина 46 первой пары R имеет плоскую электроконтактную часть 47 в центральной части торцовой поверхности 6 держателя А, а также электроконтактную часть 48 на своем другом конце, оснащенную разъемом 49 для электрического кабеля 50, соединенного с электропитанием. Аналогично каждая шина 51 второй пары S, связанной с фланцем В, имеет плоскую электрическую контактную концевую часть 52 и электроконтактную часть 53, оснащенную разъемом 54 для присоединения электросилового кабеля 55 к одному из электродов сварочного пистолета 27.

На плоских концевых частях 52 шины 51 имеются контактные поверхности, покрытые слоем серебра для повышения эффективности электрического контакта .

В то время как шины 51 второй пары жестко закреплены на фланце В крепежными винтами 56, шины 46 первой пары R способны выполнять небольшие установочные перемещения, а тарелочные пружины 57,. вложенные между шинами 46 и держателем А, обеспечивают заданное контактное усилие (натяг) соответственными частями 47 и 52 шин 46 и 51 и более мощное питание для сварочного пистолета 27.

Прижимная пластина 58 и профилированные элементы 59 вставлены между тарельчатыми пружинами 57 и шинами 46 соответственно, чтобы эти шины могли совершать небольшие установочные вращения. В разъединенном состоянии шины 46 упираются в винты 60, ввернутые в держатель А.

Устройство работает следующим образом .

Во время фазы замены инструмента рука 1 робота располагается в соответствии с положением инструмента 27. После достижения заданной позиции подается сжатый воздух в разъем 12 (штуцер), сообщающийся с частью 15 цилиндрической полости 13, связанной с поршнем 16. Таким образом, поршень

10

15

5724046

16 перемещается в руке 1, заставляя рычаги 20 вращаться. Это вращение вызывает радиальное поступательное перемещение подвижных зубьев 23, которые при этом выходят из поперечных пазов 32 элементов 31, вызывая отсоединение фланца В от держателя А под действием силы тяжести. Это отсоединение влечет автоматическое закрытие клапанов 35 и 36 быстродействующих разъемов 10 и 33, а также размыкание электросиловых контактов шин 46 и 51 и разрыв электрических соединений 40 и 41 командных и управляющих сигналов для инструмента 27.

Чтобы обеспечивалась чистка каналов для рабочей среды в инструменте, струя сжатого воздуха подается в разъ- 20 емы 10 (штуцеры) для опорожнения каналов перед приведением в действие штока 17.

Команду, разрешающую руке 1 робота двигаться после освобождения ин- 25 струмента 27, подает концевой выклю- чате ль 43, который контролирует правильность хода поршня 16 и полный выход зубьев 23 из зацепления.

Затем рука 1 без инструмента позиционируется над другим инструментом, размещенным в напольной конструкции. Приближение держателя А к фланцу В осущестапяется так, чтобы захватывающие элементы 31 фланца В вошли в подходящие пазы 26 элемента А. Команду о прекращении этого перемещения , которое осуществляется с использованием штифтов 37, подает концевой датчик 45, который закреплен эластично, чтобы повышалась точность сцепки.

Во время фазы автоматические разъемы 10 и 39 образуют каналы,предназначенные для рабочих сред, жидкостей , газа, сжатого воздуха, вакуума , т.д. сообщающиеся с линиями Т робота. Потом сжатый воздух подается в полость 13, чтобы осуществить перемещение зубьев 23 .под действием рычагов 20. Концевой датчик 44 определяется , когда поршень 16 достигает свою правильную позицию Конец хода и гарантирует, что фланец В захвачен и прижат к держателю А. Когда от датчика 44 придет разрешающий сигналs рука 1 робота сможет начать свой рабочий цикл с новым инструментом 27. Вся фаза замены -инструмента, как и другие рабочие фазы, осуществляются 30

35

40

45

50

55

автоматически благодаря рабочей программе робота, хранящейся в управляющей системе самого робота.

Формула изобретения

1.Устройство автоматической смены инструментов промышленного робота , оснащенного механической рукой, несущей инструмент, содержащее цилиндрический держатель, закрепленный на этой руке, фланец, форма которого соответствует форме держателя, подвижное соединительное средство,связанное с держателем, и захватывающее средство, связанное с фланцем,

.отличающееся тем, что, с целью повышения надежности смены инструментов , оно содержит установленный на держателе и связанный с соединительным средством исполнительный механизм , предназначенный для прижатия фланца к держателю и освобождения его.

2.Устройство по п.1, отличающееся тем, что соединительное средство содержит подвижные зубья, расположенные с возможностью радиального перемещения относительно держателя.

3.Устройство по пп. 1 и 2, о-т- личающееся тем, что захватывающее средство имеет захватывающие элементы в форме крючков, связанных с фланцем, выступающих относительно.его торцовой поверхности и имеющих поверхности, сопряженные с поверхностями подвижных зубьев.

4.Устройство по пп.1 и 2, о т - личающееся тем, что исполнительный механизм, предназначенный для прижатия фланца к держателю и освобождения его, содержит поршень двойного действия, размещенный в цилиндрической полости, образованной внутри держателя, а также двуплечие рычаги, ось вращения каждого из которых закреплена на держателе, одно плечо соединено со штоком поршня двойного действия, а второе - с соответствующим подвижным зубом соединительного средства.

5.Устройство по пп.1-3, о т - личающееся тем, что на боковой цилиндрической поверхности держателя выполнены продольные пазы сопряженные с крючками захватывающего средства, а на поверхности пазов выполнены сквозные радиальные пазы под подвижные зубья.

6. Устройство по пп.1-5, отличающееся тем, что держатель и фланец снабжены элементами, образующими быстродействующие разъемы и каналы для подачи рабочей среды, и

автоматическими клапанами, предназначенными для обеспечения тока рабочей среды при соединении фланца с держателем.

7. Устройство по пп. 1 и 4, о т5 личающееся тем, что оно снабжено двумя датчиками конечных положений поршня исполнительного механизма.

8. Устройство по пп.1-7, отличающееся тем, что оно снабжено расположенным на торце держателя датчиком, предназначенным для

5 распознавания состояния правильного соединения держателя с фланцем.

9.Устройство по пп.1-8, о т л и- чающееся тем, что, с целью расширения технологических возможностей путем производства сварочных работ с применением сварочного пистолета, оно снабжено двумя парами электропроводящих шин, расположенных парно соответственно на держателе и на фланце и связанных соответственно с источником электроснабжения и со сварочным пистолетом.

10.Устройство по пп.1 и 9, о т- личающееся тем, что оно имеет упругое средство для поджатия электропроводящих шин одной пары к соответствующим электропроводящим шинам другой пары для создания заданного усилия между поверхностями шин, когда держатель и фланец соединены между собой.

1J. Устройство по пп.1, 9 и 10, отличающееся тем, что шины взаимно параллельны и одни их концы расположены на оси соответственно фланцам и держателя, а другие выступают радиально, причем выступающая часть шины имеет свой электрический разъем.

12. Устройство по пп.9-11, о т- личающееся тем, что шины, связанные с держателем, имеют возможность установочных перемещений.

0

0

5

0

5

91572404I0

13. Устройство по пп.9-12, о т-рянные электрические контактные поличающееся тем, что шины,верхности.

связанные с держателем, имеют сереб

Реферат

Изобретение относится к машиностроению, в частности к автоматической смене инструментов промышленных роботов. Цель изобретения - повышение надежности смены инструментов. Для замены инструмента сжатый воздух подается в разъем /штуцер/, а затем к поршню. Поршень перемещает рычаги, а рычаги перемещают зубья, которые, выходя из пазов захватывающих элементов, освобождают фланец. Фланец отсоединяется от держателя под действием силы тяжести. При этом автоматически разъединяются электро-и пневмомагистрали. Процесс разъединения, а затем соединения фланца и держателя контролируется датчиками и осуществляется по рабочей программе робота, хранящейся в управляющей системе робота. 12 з.п. ф-лы, 6 ил.

Формула

Комментарии