Композиция для покрытия, покрытие и изделие - RU2761214C2

Код документа: RU2761214C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции для покрытия, предназначенной для получения покрытия на полимерной поверхности изделия.

Настоящее изобретение также относится к такому покрытию.

Настоящее изобретение также относится к изделию, покрытому таким покрытием.

Настоящее изобретение также относится к способу получения такого покрытия на полимерной поверхности такого изделия.

УРОВЕНЬ ТЕХНИКИ

Многие потребительские товары изготавливаются из полимеров (пластмасс), поскольку такие материалы позволяют легко придавать потребительскому товару необходимую форму, например, посредством технологий литья, таких как литье под давлением. Полимеры на основе стирола, такие как полимеры АБС (акрилонитрилбутадиенстирола), являются особенно подходящими для таких методов формования, поскольку они легко поддаются формованию, имеют отличные механические свойства, а их поверхность обладает необходимым качеством с точки зрения глянца и гладкости.

Тем не менее, недостатком многих таких полимеров, которые можно легко формовать (например, АБС), является то, что эти полимеры подвержены воздействию агрессивных химических веществ, например, некоторых жидкостей, таких как ацетон и эфирные масла, которые представляют собой растительные масла, которые, как известно, придают растению его отличительный аромат или запах. Примеры таких эфирных масел включают эвкалиптол, ментол, тимол и метилсалицилат. Такие эфирные масла, например, можно добавлять в растворы на водной или спиртовой основе, такие как, например, жидкости для ополаскивания рта, духи, дезодоранты, туалетная вода, бытовые чистящие средства и так далее, для придания таким растворам приятного ощущения свежести. Таким образом, такие агрессивные химические вещества, например, ацетон или эфирные масла, могут ухудшать качество поверхности изделий, выполненных из таких полимеров, таких как, например, контейнеры для помещения в него раствора на водной основе, причем указанная полимерная поверхность осветляется (протравливается) указанными агрессивными химическими веществами. Конкретным примером такого изделия являются устройства для ухода за полостью рта, в которых раствор на водной основе впрыскивается в ротовую полость его пользователя с помощью насоса внутри этого устройства.

Аналогичным образом, полимерному корпусу некоторых изделий, например, потребительских товаров, таких как бритвы или тому подобное, можно придать особый внешний вид путем нанесения на указанный полимерный корпус покрытия, например, финишного высокоглянцевого или металлического покрытия, путем включения металлических хлопьев (flakes), таких как алюминиевые хлопья, в покрытие на полимерном корпусе изделий с получением корпуса с металлическим внешним видом. Однако такие покрытия могут страдать от деградации под действием таких агрессивных химических веществ, которые могут ухудшить внешний вид изделия, на которое наносится покрытие.

Такая деградация нежелательна с эстетической точки зрения, поскольку изделие начинает выглядеть изношенным в случае, когда внешний слой поверхности указанного изделия разрушается под воздействием агрессивных химических веществ, например, ацетона или эфирных масел, либо в результате повреждения полимера, либо нанесенного на него покрытия, что может рассматриваться потребителем как низкое качество изделия, и может помешать ему снова купить это изделие или может заставить его купить изделие у другого производителя.

В связи с этим, на полимерное изделие для повышения его устойчивости к деградирующему воздействию окружающей среды обычно наносят так называемые 2К полиуретановые (ПУ) покрытия. Тем не менее, такие покрытия имеют ограниченную устойчивость к воздействию таких агрессивных химических веществ, и поэтому они являются менее подходящими для защиты полимерных изделий от такого повреждения. Следовательно, существует потребность в покрытиях, которые могут защитить такие изделия от повреждения в результате воздействия агрессивных химических веществ, таких как, например, жидкости для ополаскивания рта, содержащие эфирные масла.

В US 5284885A раскрыты водные нитроцеллюлозные композиции и способы их получения.

В CN 106398387A раскрыта отверждаемая при помощи светодиодного излучения краска и способ ее получения.

В US 4350542A раскрыт пропеллент или взрывчатое вещество и способ его получения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложена композиция для покрытия, которую можно применять для получения покрытия, обладающего повышенной устойчивостью к воздействию определенных агрессивных химических веществ, таких как ацетон или эфирные масла.

В настоящем изобретении также предложено покрытие, образованное такой композицией для покрытия.

В настоящем изобретении также предложено изделие, покрытое таким покрытием.

В настоящем изобретении также предложен способ нанесения такого покрытия на такое изделие.

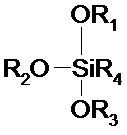

Согласно одному аспекту предложена композиция для покрытия, содержащая нитроцеллюлозу, и предложено соединение согласно формуле 1, растворенное в органическом растворителе:

где R1-R3 индивидуально выбраны из C1-C6 линейных или разветвленных алкильных групп и C1-C6 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров, и R4 представляет собой алкильную группу, содержащую по меньшей мере одну первичную или вторичную аминогруппу, и при этом содержание азота в указанной нитроцеллюлозе составляет от 10% до 14%, а количество молярных эквивалентов азота в по меньшей мере одной первичной или вторичной аминогруппе составляет 0,25-1,5 по отношению к азоту в нитроцеллюлозе.

Нитроцеллюлозные покрытия, и в частности нитроцеллюлозные покрытия класса Е, обладают превосходными свойствами в отношении образования слоев, и эти свойства можно использовать для получения покрытий с желаемым качеством поверхности на полимерных поверхностях, таких как поверхность АБС в качестве неограничивающего примера. Однако нитроцеллюлозные покрытия подвержены повреждающему воздействию агрессивных химических веществ, таких как эфирные масла и, в особенности, ацетон. Настоящее изобретение основано на понимании того, что можно обеспечить поперечное сшивание нитроцеллюлозы с аминосиланами формулы 1 для значительного повышения устойчивости покрытия к таким повреждениям с сохранением при этом желаемого качества поверхности указанного покрытия. Этот факт является неожиданным с учетом того, что обычно предполагается, что нитроцеллюлоза не совместима с аминами, особенно при образовании покрытий, например, вследствие помутнения продукта реакции между нитроцеллюлозой и аминами. Не желая ограничиваться какой-либо теорией, предполагают, что повышенная устойчивость вызвана реакцией поликонденсации аминосиланов, в результате которой образуется полисилоксановая сеть, химическим (ковалентным) образом связанная с нитроцеллюлозой, что тем самым защищает ее от воздействия, например, ацетона или эфирных масел. С этой целью содержание азота в нитроцеллюлозе составляет от 10% до 14%, а количество молярных эквивалентов азота в по меньшей мере одной аминогруппе составляет 0,25-1,5 по отношению к азоту в нитроцеллюлозе. Другими словами, это соотношение позволяет обеспечить такую степень химического связывания между полисилоксаном и нитроцеллюлозой, которая бы гарантировала то, что покрытие будет обладает желаемой химической устойчивостью, а также то, что покрытие будет обладать желаемыми характеристиками для поверхности.

Для того чтобы придать покрытию, образованному такой композицией, особенно желательную устойчивость к воздействию агрессивных химических веществ предпочтительно, чтобы содержание азота в нитроцеллюлозе составляло от 11,5% до 12,5%.

В одном варианте реализации органический растворитель представляет собой метоксипропанол или смесь растворителя, содержащую метоксипропанол и ксилол, для обеспечения растворимости твердого содержимого и условий сушки композиции для получения покрытия.

R1-R3 могут быть индивидуально выбраны из C1-C6 линейных или разветвленных алкильных групп и C1-C6 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров. В случае наличия атом кислорода эфирной группы непосредственно не связан с атомом кислорода, который связан с атомом кремния формулы I. Предпочтительно, чтобы между последним атомом кислорода и атомом кислорода в эфирной группе находились по меньшей мере 1 или по меньшей мере 2 атома углерода. Алкильные группы, а также группы простых эфиров в целом совместимы с химическими процессами образования поперечных сшивок, происходящими в отношении рассматриваемой композиции для покрытия. Предпочтительно один из R1-R3 содержит менее 3 или менее 2 групп простых эфиров. Предпочтительно R1-R3 индивидуально выбраны из C1-C6 линейных или разветвленных алкильных групп. Предпочтительно R1-R3 индивидуально выбраны таким образом, что они содержат менее 4 атомов углерода или менее 3 атомов углерода. R1-R3 могут представлять собой этильные или метильные группы, что способствует эффективной поликонденсации аминосиланов при их связывания с нитроцеллюлозой. Предпочтительными для этой цели значениями R1-R3 являются метильные группы.

R4 можно выбрать из -(CH2)nNH2 и -(CH2)pNH(C2H4NH)q-(CH2)rNH2, где n представляет собой целое число от 2 до 6, p представляет собой целое число от 1 до 3, q представляет собой целое число от 0 до 3, и r представляет собой целое число от 1 до 3. В частности, в случае, когда R4 имеет общую формулу -(CH2)pNH(C2H4NH)q-(CH2)rNH2, было обнаружено, что устойчивость покрытия дополнительно улучшается по сравнению с тем, когда R4 имеет общую формулу - (CH2)nNH2, и особенно в случае, когда указанное покрытие образуется при одинаковых условиях сушки.

Композиция для покрытия может также содержать соединение в соответствии с формулой 2, растворенное в органическом растворителе:

где R5-R8 индивидуально выбраны из C1-C3 линейных или разветвленных алкильных групп и C1-C3 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров. В случае наличия групп простых эфиров предпочтительно, чтобы между атомом кислорода в эфирной группе и атомом кислорода, связанным с атомом кремния формулы II, находились 1 или 2 атома углерода. Предпочтительно R5-R8 индивидуально выбраны из C1-C3 линейных или разветвленных алкильных групп. Например, соединение формулы 2 может представлять собой тетраэтилортосиликат (TEOS) или тетраметилортосиликат (ТМОS). Добавление таких четвертичных алкоксизамещенных силанов дополнительно повышает устойчивость покрытия к воздействию воды, в частности в случае, когда массовое отношение соединения формулы 1 к соединению формулы 2 в композиции для покрытия составляет от 1:2 до 2:1. Не желая ограничиваться какой-либо теорией, предполагают, что включение таких четвертичных алкоксизамещенных силанов увеличивает плотность полисилоксановой сети, тем самым обеспечивая улучшенную устойчивость.

Однако следует понимать, что такую повышенную устойчивость покрытия к повреждению водой в равной степени можно достигнуть благодаря дополнительному содержанию в композиции алкоксида металла, растворенного в органическом растворителе, при этом указанный металл выбран из алюминия, циркония или титана, или благодаря содержанию в ней твердого вещества, содержащего смесь соединения формулы 2 и такого алкоксида металла, или благодаря дополнительному содержанию в композиции для покрытия органически модифицированного соединения силана в соответствии с формулой 3, растворенного в органическом растворителе, при этом R9-R11 индивидуально выбраны из C1-C3 линейных или разветвленных алкильных групп, и R12 представляет собой алкильную группу, замещенную эпоксигруппой, изоцианатной группой, (мет)акрилатной группой, или группой фтора, или одной или более эфирными группами. Алкильная группа R12 предпочтительно представляет собой C1-C6 линейную или разветвленную алкильную группу или C1-C6 линейную или разветвленную алкильную группу, содержащую одну или более групп простых эфиров. Эфирные группы можно выбрать так, как это определено ранее в настоящем описании для групп R1-R3.

Формула 3

Композиция для покрытия предпочтительно по существу не содержит воду. Термин «по существу не содержит» в настоящем контексте означает, что содержание воды в композиции для покрытия составляет менее 1% масс., предпочтительно менее 0,5% масс. Это помогает избегать нежелательного преждевременного гидролиза соединения формулы 1 до нанесения композиции для покрытия на поверхность. По тем же причинам предпочтительный pH композиции составляет 7 или менее.

Композиция для покрытия может дополнительно содержать множество алюминиевых хлопьев для придания поверхности, покрытой при помощи покрытия, образованного указанной композицией для покрытия, металлического или зеркального внешнего вида при сохранении характеристик устойчивости покрытия.

Согласно еще одному аспекту предложено покрытие, образованное любой из композиций для покрытия, или покрытие, содержащее продукт реакции нитроцеллюлозы с соединением формулы 1.

Под покрытием подразумевается покрытие, которое наносят на поверхность предмета, которую обычно называют подложкой. Само покрытие может представлять собой полное покрытие, полностью покрывающее подложку, или оно может покрывать только части подложки.

Продукт реакции вызывает поперечную сшивку нитроцеллюлозы, и поэтому его можно назвать поперечно-сшивающим продуктом. Таким образом, в продукте реакции содержатся связи между несколькими молекулами нитроцеллюлозы по меньшей мере через соединение формулы 1.

Не желая ограничиваться какой-либо теорией, предполагают, что такой продукт реакции или поперечно-сшивающий продукт содержит множество иминогрупп. Такие иминогруппы могут быть образованы в результате реакции (например, гидролиза) нитратной группы нитроцеллюлозы со временным образованием кетоновой, альдегидной или спиртовой группы и реакции между указанной кетоновой или альдегидной группой и аминогруппой соединения формулы 1. Как это описано ниже в настоящем документе, это явление было продемонстрировано на примере исследуемой композиции с образованием резонансного пика в спектре13C ЯМР продукта реакции, что свидетельствует о наличии иминной связи, и снижением интенсивности колебаний NO2 в ИК-Фурье спектре продукта реакции, что свидетельствует о том, что некоторые из NO2-групп нитроцеллюлозы израсходовались в реакции поперечного сшивания с аминосиланами. Таким образом, покрытие может содержать нитроцеллюлозу, связанную с R4 формулы 1 через иминогруппу. Вероятно то, что иминогруппа содержит атом углерода нитроцеллюлозы и атом азота аминогруппы R4. Также предполагается, что покрытие (продукт реакции) содержит силоксановые Si-O-Si группы, при этом атомы кремния связаны либо с 3, либо с 4 атомами кислорода. Те атомы, которые связаны с 3 атомами кислорода, предпочтительно связаны с атомом углерода (от соединения формулы 1 или, если присутствует, от соединения формулы 3). Эти силоксановые группы могут образовываться в результате конденсации двух или более молекул соединения формулы 1, возможно также соединения формулы 2 (если оно также присутствует в композиции для покрытия) и/или, возможно, также соединения формулы 3 (если оно также присутствует в композиции для покрытия).

В одном из вариантов реализации покрытие содержит продукт реакции нитроцеллюлозы с соединением формулы 1:

где R1-R3 индивидуально выбраны из C1-C6 линейных или разветвленных алкильных групп и C1-C6 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров, и R4 представляет собой алкильную группу, содержащую по меньшей мере одну первичную или вторичную аминогруппу, при этом содержание азота в указанной нитроцеллюлозе составляет от 10% до 14%, и количество молярных эквивалентов азота в по меньшей мере одной первичной или вторичной аминогруппе составляет 0,25-1,5 по отношению к азоту в нитроцеллюлозе.

В покрытии указанный продукт реакции содержит множество иминогрупп. Иминогруппы могут соединять нитроцеллюлозу с соединением формулы 1 через аминогруппу заместителя R4. Продукт реакции может содержать по меньшей мере одну силоксановую группу, содержащую атомы кремния, связанные с 3 или 4 атомами кислорода. Может присутствовать множество таких силоксановых групп, предпочтительно образующих полисилоксановую сеть, связанную с молекулами нитроцеллюлозы.

Таким образом, продукт реакции может представлять собой поперечно-сшивающий продукт, связывающий разные молекулы нитроцеллюлозы друг с другом.

Согласно другому аспекту предложено изделие, содержащее поверхность, покрытую покрытием согласно любому варианту реализации настоящего изобретения. Такое изделие обладает повышенной устойчивостью к повреждающему воздействию агрессивных химических веществ, например, ацетона или эфирных масел, тем самым защищая структуру поверхности, например, корпуса и/или контейнера для хранения в нем жидкости.

Изделие может представлять собой бытовое приспособление, такое как кухонное бытовое приспособление, приспособление для ухода за полостью рта или приспособление для личной гигиены, такое как, например, электробритва. Такие приспособления могут вступать в контакт с агрессивными химическими веществами, такими как ацетон или эфирные масла, поэтому внешний вид такого бытового приспособления защищен покрытием согласно вариантам реализации настоящего изобретения.

В некоторых вариантах реализации поверхность может представлять собой полимерную поверхность, необязательно содержащую полимер на основе стирола, такой как полимер акрилонитрилбутадиенстирола (АБС), поскольку такие полимеры являются особенно подходящими для формования изделия, например, посредством литья под давлением.

Согласно другому аспекту предложен способ получения покрытия на поверхности, включающий стадии нанесения композиции для покрытия согласно любому из описанных в настоящем документе вариантов реализации на указанную поверхность; и сушку указанной композиции для покрытия с получением покрытия. Это позволяет образовывать покрытие простым и быстрым образом, например, в течение нескольких минут, в то время как стадия сушки можно осуществлять ниже температуры размягчения полимера, например, при температуре около 80°C, в случае, если поверхность представляет собой полимерную поверхность. Поскольку композиция для покрытия может не содержать и предпочтительно, чтобы она по существу не содержала воду, в некоторых вариантах реализации осуществление указанного способа или по меньшей мере стадии осаждения в контролируемой влажной среде может являться преимуществом. Вода может катализировать образование продукта реакции внутри покрытия. Это может, например, происходить во время реакций типа золь-гель и реакции образования иминов.

Рассмотрение большинства способов нанесения покрытия заключается в том, что покрытие следует наносить при контролируемой толщине, и специалистам в данной области техники известно множество различных способов, которые используются для достижения такой степени контроля, начиная от применения простой кисти для покраски стен до некоторых дорогостоящих способов автоматического нанесения покрытий в электронной промышленности. Дополнительно следует учитывать тот факт, что для покрытий, которые не предназначены для нанесения на всю поверхность, контроль следует осуществлять в той области, где будет наноситься покрытие.

Для существующего способа нанесение композиции для покрытия может включать или состоять из нанесения покрытия путем распыления или окрашивания путем распыления либо во влажной, либо не во влажной среде. Это может приводить к образованию хорошего общего покрытия подложки с подходящей толщиной. Влажную среду можно применять для влияния на образование покрытия, поскольку это может способствовать реакциям формирования покрытия.

Покрытие может представлять собой покрытие, получаемое любым из описанных в настоящем документе способов.

Покрытия, заявленные в настоящем документе, могут обладать повышенной устойчивостью к воздействию химических веществ, как это описано в настоящем документе, при этом имея достаточно гладкую поверхность для обеспечения желаемой равномерной прозрачности и блеска.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты реализации согласно настоящему изобретению описаны более подробно и в качестве неограничивающих примеров со ссылкой на прилагаемые чертежи, в которых:

На фиг. 1 схематично изображено изделие по уходу за полостью рта согласно примеру варианта реализации;

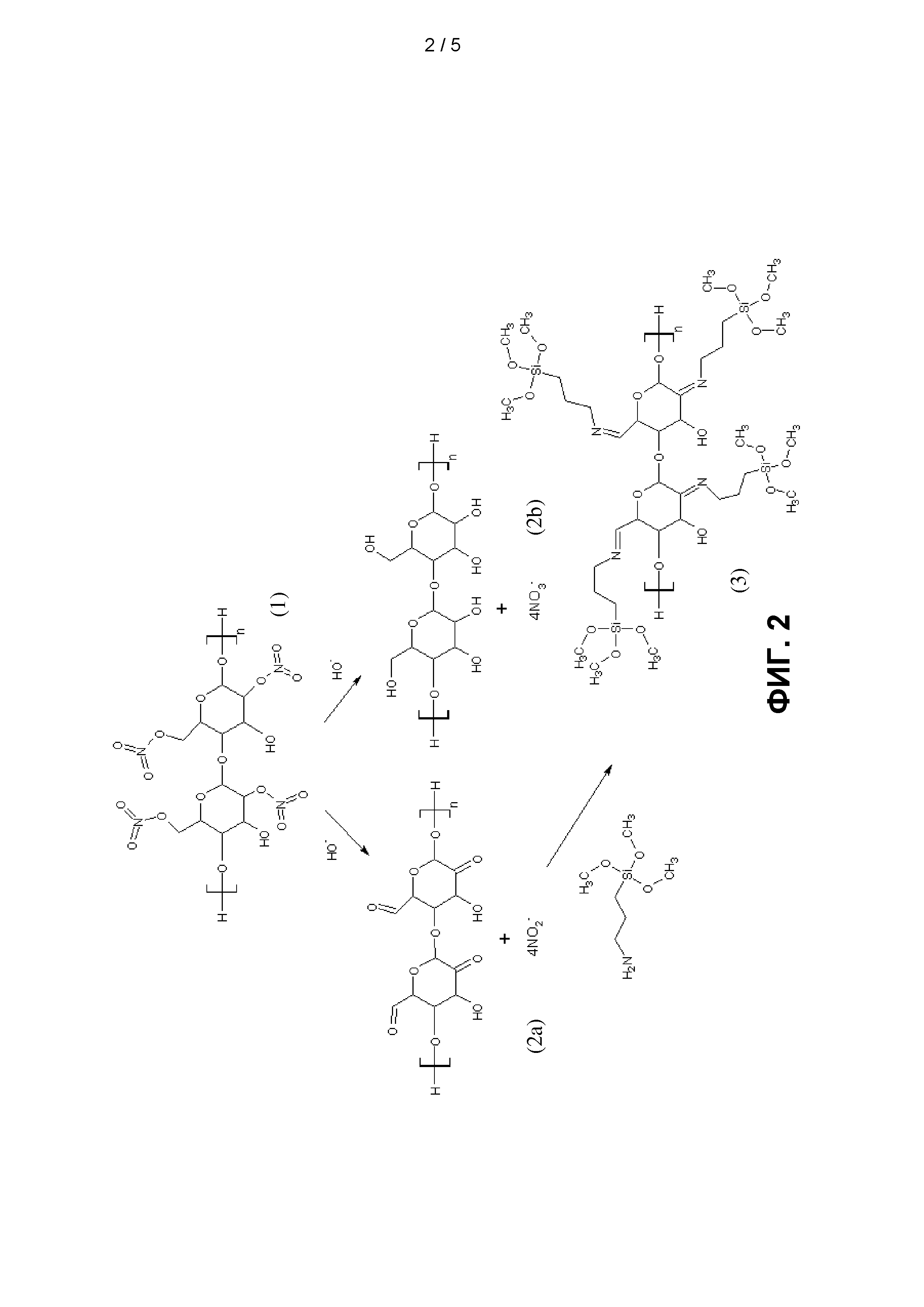

На фиг. 2 предложена схема реакции получения промежуточного соединения продукта покрытия согласно варианту реализации настоящего изобретения;

На фиг. 3 предложена схема реакции получения части конечного продукта покрытия согласно варианту реализации настоящего изобретения;

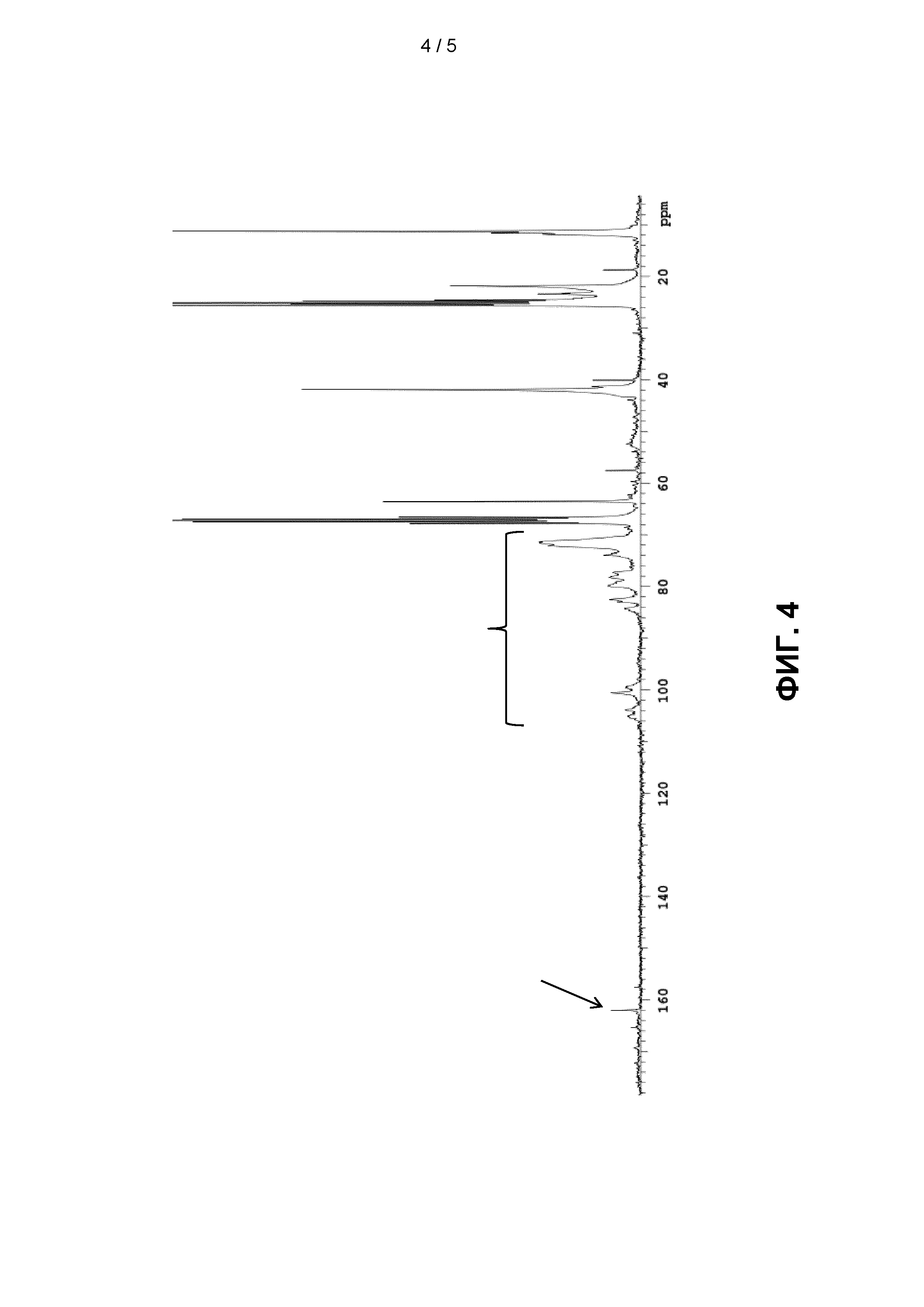

На фиг. 4 показан13C ЯМР спектр продукта реакции модели композиции для покрытия, характерный для варианта реализации настоящего изобретения; и

На фиг. 5 показаны наложенные ИК-Фурье спектры, свидетельствующие о влиянии образования образцов покрытий согласно настоящему изобретению на колебания NO2 в ИК-Фурье спектре нитроцеллюлозы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует понимать, что фигуры являются лишь схематическими и не выполнены в масштабе. Следует также понимать, что одни и те же упоминаемые числа применяются на всех чертежах для обозначения одинаковых или схожих частей.

На фиг. 1 схематично изображено изделие 10 согласно примеру варианта реализации настоящего изобретения, представляющее собой приспособление по уходу за полостью рта для чистки промежутков между зубами путем образования струи воды через форсунку 26, струя воды в которой образуется насосом 24 для накачки воды из резервуара 22 через форсунку 26. Резервуар 22 можно отсоединить от корпуса 21 изделия 10, как указано блочной стрелкой, например, для повторного заполнения резервуара 22 водой, хотя это и не является необходимым. В равной степени возможно получение изделия 10, в котором резервуар 22 можно повторно заполнить через впускной патрубок (не показан), встроенный в изделие 10, и в этом случае резервуар 22 нельзя отсоединить от корпуса 21 изделия 10.

Изделие 10 содержит одну или более полимерных поверхностей. Например, корпус 21 изделия 10 может представлять собой полимерный корпус, изготовленный при помощи формовки (литья под давлением), при этом указанное изделие 10 может содержать полимерный контейнер 22 для хранения жидкости, такой как вода, в примере, показанном на фиг. 1, для образования струи воды для чистки промежутков между зубами, как это описано выше, и так далее. Изделие 10 необязательно представляет собой приспособление по уходу за полостью рта, такое как, например, устройство для чистки промежутков между зубами. Изделие 10 в качестве альтернативы может представлять собой любой другой тип приспособления, например, другой тип приспособления по уходу за полостью рта или приспособление для личной гигиены, такое как электробритва, триммер или им подобные, или в более общем случае любое приспособление или другое изделие, которое имеет полимерную поверхность, такое как, например, полимерный корпус, который может вступать в контакт с водой или растворами на основе воды или спирта, содержащими эфирные масла, например, потому, что указанное изделие может использоваться в ванной комнате или подобном месте, в котором обычно используются такие жидкости, или потому, что существует вероятность чистки изделия 10 при помощи чистящего средства, содержащего такие эфирные масла. В этом случае также может быть преимущественным использование указанных покрытий на кухонных бытовых приспособлениях, поскольку они могут вступать в контакт с пищевыми компонентами (такими как части овощей) или чистящими средствами (например, средством для мытья посуды), которые могут быть агрессивными в контексте настоящего изобретения. Аналогичным образом, полимерные поверхности изделия 10 могут подвергаться (случайному) контакту с агрессивными химическими веществами, такими как, например, ацетон.

В контексте настоящей заявки эфирные масла представляют собой масла на растительной основе, которые придают или способствуют тому, чтобы растение обладало присущим ему отличительным запахом (ароматом), напримерами являются эвкалиптол, ментол, тимол, линаоол, борнеол, метилсалицилат, терпены и тому подобное.

Кроме того, в контексте настоящей заявки полимеры, применяемые в изделии 10, могут представлять собой любой полимер, который облегчает изготовление полимерного корпуса 20 и/или полимерного контейнера 22, например, при помощи способа формования, такого как инжекционное формование. Примеры таких полимеров включают поликарбонат, поли(метилметакрилат) и полимеры на основе стирола, такие как АБС, и такие полимеры на основе стирола, и в частности АБС, конкретно отмечаются как полимеры, которые в особенности подвержены повреждению от воздействия агрессивных химических веществ, таких как ацетон и эфирные масла. Фактически было продемонстрировано, что водные растворы, содержащие менее 1% масс. таких эфирных масел, например, в таком малом количестве как 0,1% масс., могут повреждать АБС, вызывая осветление полимера, тем самым ухудшая его внешний вид, что свидетельствует о разрушающем воздействии таких эфирных масел при контакте с полимерами, такими как АБС.

Для того чтобы защитить поверхности, такие как, например, полимерные поверхности изделия 10, от риска повреждения под воздействием таких эфирных масел, такие поверхности покрывают покрытием 23 в соответствии с настоящим изобретением. Такое покрытие 23 может наноситься на внешнюю поверхность полимерного корпуса 20 и/или по меньшей мере на одну из внешней и внутренней поверхностей контейнера 22 в случае их наличия в изделии 10. Покрытие 23 можно получать на таких полимерных поверхностях изделия 10 путем нанесения композиции для покрытия на эти поверхности и сушки указанной композиции для покрытия с образованием покрытия 23, как это будет более подробно объяснено ниже. Такую стадию сушки обычно осуществляют при температурах ниже температуры размягчения полимера, на поверхность которого наносится композиция для покрытия, например, при температуре в диапазоне от 50°С до 100°С в течение периода времени 1-10 минут. В одном варианте реализации композицию для покрытия сушат при температуре примерно 80°С в течение 1-5 минут для испарения растворителя из указанной композиции для покрытия и для содействия вступлению в реакцию реагентов в композиции для покрытия с образованием покрытия 23. Тем не менее, во избежание недоразумений следует отметить, что покрытия согласно вариантам реализации настоящего изобретения не ограничиваются нанесением на полимерные поверхности, однако их можно наносить на любую поверхность, что будет преимущественным в части обеспечения защиты от воздействия вышеупомянутых агрессивных химических веществ. Изделие было представлено в приведенном выше описании в качестве примеров как часть или целиком.

В одном варианте реализации композиция для покрытия содержит твердое вещество, растворенное в органическом растворителе, причем указанное твердое вещество содержит нитроцеллюлозу и соединение согласно формуле 1:

где R1-R3 индивидуально выбраны из C1-C6 линейных или разветвленных алкильных групп или C1-C6 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров, и R4 представляет собой алкильную группу, содержащую первичную или вторичную аминогруппу. Предпочтительно, чтобы содержание азота в нитроцеллюлозе составляло от 10% до 14%, что соответствует средней степени замещения гидроксильных групп целлюлозы нитратными группами в количестве 1,7-2,9 на (глюкозную) единицу целлюлозы. Особенно подходящим типом целлюлозы является так называемая целлюлоза класса E, содержание азота в которой составляет от 11,8% до 12,3%, а степень замещения составляет 2,20-2,35, и которая коммерчески доступна от нескольких поставщиков, таких как компания Dow Wolff Cellulosics, где она доступна под товарным знаком Walsroder Nitrocellulose, или компания Synthesia. Было обнаружено, что, в частности, нитроцеллюлоза класса E образует покрытия с превосходными характеристиками в отношении образования слоев, одновременно демонстрируя повышенную устойчивость, например, к спиртам по сравнению с нитроцеллюлозой класса A и класса AM, содержание азота в которых более ниже, чем в нитроцеллюлозе класса E.

Органический растворитель в химической композиции может представлять собой любой подходящий органический растворитель, который инертен в отношении растворяемого в нем твердого веществ и который легко испаряется при тех температурах сушки, при которых образуется покрытие 23, например, при температурах в диапазоне от 50°С до 100°С. В примерах, описанных ниже, в качестве первичного органического растворителя применяют метоксипропанол, причем композицию для покрытия впоследствии разбавляют ксилолом для улучшения характеристик адгезии, однако следует понимать, что данный факт представлен только в качестве неограничивающего примера, и что специалисту в данной области техники не составит труда найти альтернативные органические растворители, в равной степени подходящие для получения композиции для покрытия. Само по себе известно, что нитроцеллюлозу, и в частности, нитроцеллюлозу класса Е, можно растворить в ряде растворителей, включая гликолевый эфир, простые эфиры и им подобные, и любой из этих растворителей может рассматриваться для применения в композиции для покрытия в зависимости от их свойств летучести.

Алкоксисилан согласно формуле 1 присутствует в композиции для покрытия, так что при высыхании указанной композиции для покрытия первичная или вторичная аминогруппа фрагмента R4 вступает в реакцию с нитратной группой нитроцеллюлозы в композиции для покрытия, тогда как R1-R3 алкоксигруппы могут подвергаться гидролизу в реакции поликонденсации с образованием полисилоксановой сети, которая иногда упоминается как золь-гелевая реакция, в которой в результате такой реакции поликонденсации раствор превращается в (жесткий) гель или твердое вещество. Такая полисилоксановая сеть обычно образована молекулами силана формулы 1, которые ковалентно связаны с нитроцеллюлозой в результате реакции между их первичной или вторичной аминогруппой и нитратной группой нитроцеллюлозы, а также несвязанными молекулами силана. Таким образом, можно образовать покрытие 23, в котором нитроцеллюлоза сцеплена с указанной полисилоксановой сетью, тем самым повышается химическая устойчивость покрытия 23 по сравнению, например, с нитроцеллюлозным покрытием.

Химия покрытия 23 будет обсуждаться более подробно с помощью фиг. 2, на которой показан механизм реакции сцепления алкоксисиланов формулы 1 с нитроцеллюлозой, и фиг. 3, на которой более подробно показаны золь-гелевые химические реакции образования полисилоксановой сети. На фиг. 2 показана схема реакции нитроцеллюлозы с аминофункционализированным алкоксисиланом, который представлен в качестве примера аминопропилтриметоксисиланом (R1-R3 = CH3, R4 = CH2CH2CH2NH2 в формуле 1). Другие аминофункционализированные алкоксисиланы, как это определено в настоящем описании, могут реагировать аналогичным образом. В условиях катализа при помощи оснований нитратные группы нитроцеллюлозы (1) могут одновременно подвергаться гидролизу до кето-функционализированной целлюлозы (2a) и целлюлозы (2b), как это, например, описано C. Christodoulatos et al. в Water Environ. Res. 2001, Mar-Apr.; 73(2), p. 185-191, при выделении нитрит и нитрат-ионов из нитроцеллюлозы (1). Основание может обеспечиваться амино-функционализированным алкоксисиланом формулы 1. Впоследствии аминогруппа амино-функционализированного алкоксисилана формулы 1 может вступать в реакцию с кето-функционализированной целлюлозой (2a) с образованием продукта промежуточного соединения (3), в котором аминогруппа амино-функционализированного алкоксисилана формулы 1 превращается в иминогруппу в результате реакции с кетоновой или альдегидной группой кето-функционализированной целлюлозы (2a). Это было подтверждено при помощи13C ЯМР, в котором после этой реакции ЯМР-спектр раствора, содержащего продукт реакции, содержал резонансный пик, характерный для иминного атома углерода, а также при помощи ИК-Фурье спектроскопии, которая показала явное снижение интенсивности (валентных) колебаний NO2 после завершения реакции образования покрытия.

По меньшей мере один первичный или вторичный амин амино-функционализированного алкоксисилана формулы 1 содержится в композиции для покрытия в таком количестве, чтобы количество азота в по меньшей мере одном первичном или вторичном амине составляло 0,25-1,5, предпочтительно 0,5-1,5 и более предпочтительно 0,5-1 эквивалент в расчете на содержание азота в нитроцеллюлозе, т.е. в расчете на количество нитратных групп в нитроцеллюлозе для образования такой функциональной иминогруппы при гидролизе нитроцеллюлозы. Это означает, что, например, одна молекула моноамино-функционализированного алкоксисилана формулы 1 содержится в расчете на 1-2 нитратные группы от общего содержания нитроцеллюлозы в композиции для покрытия. В случае, если содержание неорганической фракции в композиции для покрытия выше этого значения, то покрытие 23 может не обладать желаемыми характеристиками поверхности, тогда как в случае, если содержание неорганической фракции в композиции для покрытия ниже этого значения, то покрытие 23 может не обладать желаемым уровнем устойчивости к воздействию агрессивных химических веществ, таких как ацетон или эфирные масла.

Содержание азота в нитроцеллюлозе можно, например, определить с применением ASTM D4795-94 (2008). Молекулярную массу нитроцеллюлозы можно, например, определить с применением гель-проникающей хроматографии (ГПХ), как, например, описано у D. E. Hillman и J. I. Paul в публикации «Characterisation of nitrocellulose by gel permeation chromatography; Part 1; Technique and Calibration»; Materials Quality Assurance Directorate Report No. 262, Royal Arsenal East, Woolwich Arsenal London. Зная содержание азота и молекулярную массу нитроцеллюлозы, например, среднечисленную молекулярную массу, полученную из указанной выше методики ГПХ, можно рассчитать число молей азота в нитроцеллюлозе, что будет сразу же очевидно специалисту в данной области техники.

Число молей азота в по меньшей мере одной аминогруппе можно определить путем деления массы соединения формулы 1 на его молекулярную массу и умножения на число первичных или вторичных аминогрупп, т.е. аминоазота, в соединении формулы 1.

Эту информацию можно применять для корректировки относительных молярных количеств нитроцеллюлозы и соединения формулы 1 таким образом, чтобы количество молярных эквивалентов азота по меньшей мере одной первичной или вторичной аминогруппы составляло 0,25-1,5 по отношению к азоту в нитроцеллюлозе.

При этом алкоксизаместители аминофункционализированного алкоксисилана формулы 1 могут участвовать в образовании полисилоксановой сети, как это схематически показано на фиг. 3. Такая полисилоксановая сеть может содержать промежуточный связанный с иминогруппой продукт (3), а также несвязанные аминофункционализированные алкоксисиланы формулы 1, и обычно она участвует в гидролизе некоторых или всех алкоксигрупп в этих молекулах, после которого реакция конденсации воды (4a) или реакция конденсации спирта (4b) приводят к образованию поперечно-сшитой неорганической полисилоксановой сети. Таким образом, указанный продукт реакции или поперечно-сшивающий продукт в покрытии может содержать силоксановые (Si-O-Si) группы, в которых Si связан с 3 или 4 атомами кислорода. Si, связанный с 3 атомами кислорода, может принадлежать соединению формулы 1, при этом Si связан с атомом углерода. Si, связанный с 4 атомами кислорода, может принадлежать соединениям формулы 2 или 3. Степень поперечного сшивания можно контролировать путем соответствующего выбора алкоксисиланов (т.е. количества реакционноспособных заместителей, связанных с Si; следует обратить внимание на то, что углерод, связанный с Si, в целом не участвует в золь-гелевых типах химических реакций, в то время как заместители, в которых присутствует кислород или хлор, связанный с Si, будут вступать в такие реакции в случае, когда во время образования покрытия присутствует некоторое количество воды), pH, температуры реакции, соотношения воды и сорастворителя.

Например, помимо аминофункционализированного алкоксисилана формулы 1, композиция для покрытия может дополнительно содержать тетраалкоксисилан согласно формуле 2:

Формула 2:

где R5-R8 индивидуально выбраны из C1-C3 линейных или разветвленных алкильных групп и C1-C3 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров. Предпочтительно, чтобы эти группы представляли собой этильные и/или метильные группы, и более предпочтительно метильные группы. Было обнаружено, что присутствие соединения формулы 2 повышает устойчивость покрытия 23 к воде. Это может быть понятно из того факта, что при образовании полисилоксановой сети соединение формулы 2 способствует высокой плотности такой сети благодаря тому, что это соединение содержит четыре гидролизуемые алкоксигруппы в отличие от 3 гидролизуемых алкоксигрупп в аминофункционализированном алкоксисилане формулы 1, поэтому в полисилоксановой сети можно достигнуть более высокой плотности поперечного сшивания, с которой и связана эта более высокая устойчивость. В предпочтительном варианте реализации, в котором присутствует тетраалкоксисилановое соединение формулы 2, массовое отношение соединения формулы 1 к соединению формулы 2 в композиции для покрытия находится в диапазоне от 1:2 до 2:1, что обеспечивает желаемую устойчивость покрытия 23 к воде при сохранении характеристик образования слоев композицией для покрытия.

Следует понимать, что свойства полисилоксановой сети можно отрегулировать путем добавления других типов силанов помимо или в качестве альтернативы силанам формулы 2. Например, такие свойства в равной степени можно получить путем добавления других типов органически модифицированных силанов, например, глицидилоксипропилтриметоксисилана (Glymo), или, в более общем случае, органически модифицированных силанов согласно формуле 3:

Формула 3.

В формуле 3 R9-R11 индивидуально выбраны из C1-C3 линейных или разветвленных алкильных групп и C1-C3 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров, и R12 представляет собой алкильную группу, замещенную эпоксигруппой, изоцианатной группой, (мет)акрилатной группой или группой фтора. Указанная R12 алкильная группа может представлять собой C1-C6 линейную или разветвленную алкильную группу или C1-C6 линейную или разветвленную алкильную группу, содержащую одну или более групп простых эфиров.

В контексте настоящего описания C1-C6 алкильные группы могут представлять собой метил, этил, пропил, изопропил, н-бутил, трет-бутил, н-пентил, неопентил (2,2-диметилпропил), изопентил (3-метилбутил), втор-пентил (1-метилбутил), втор-изопентил (1,2-диметилпропил), 3-пентил (1-этилпропил), активный пентил (2-метилбутил), н-гексил, втор-гексил (например, 1-метилпентил), 2-метилпентил, 3-метилпентил, 2,2-диметилбутил, 3,3-диметилбутил, трет-гексил (например, 1,1-диметилбутил). В контексте настоящего описания C1-C3 алкильные группы могут представлять собой: метил, этил, пропил, изопропил.

В контексте настоящего описания алкильная группа может содержать одну или более групп простых эфиров. Примерами таких групп с одной эфирной группой являются: 2-метоксиэтил, 2-этоксиэтил, 2-пропоксиэтил и 2-бутоксиэтил, причем последние две группы содержат алкоксичасть, которая является либо линейной, либо разветвленной, 3-метоксипропил, 3-этоксипропил, 3-метоксибутил, 3-этоксибутил. Примерами таких групп, которые содержат две группы простых эфиров, являются: CH3-O-(CH2)2-O-(CH2)2- и CH3-CH2-O-(CH2)2-O-(CH2)2-.

В качестве альтернативы или помимо этого, плотность поперечного сшивания полисилоксановой сети можно отрегулировать путем добавления алкоксида металла к композиции для покрытия, такого как алкоксида алюминия, алкоксида циркония или алкоксида титана, или их комбинации. Алкоксид может представлять собой С1-С6 линейный или разветвленный алкоксид. Такие алкоксиды металлов можно добавить в композицию для покрытия в виде хелата для подавления их реакционной способности. Реакция такого хелата с силанами приводит к образованию силиката металла, например, силиката алюминия в случае применения хелата алкоксида алюминия.

В некоторых вариантах реализации композиции для покрытия амин-функционализированный алкоксисилан формулы 1 содержит заместитель R4, выбранный из -(CH2)nNH2 и --(CH2)pNH(C2H4NH)q-(CH2)rNH2, где n представляет собой целое число от 2 до 6, p представляет собой целое число от 1 до 3, q представляет собой целое число от 0 до 3, а r представляет собой целое число от 1 до 3. Целое число n может равняться 2, 3, 4, 5 или 6. Целое число p может равняться 1, 2 или 3, целое число q может равняться 0, 1, 2 или 3, а целое число r может равняться 1, 2 или 3. Предполагается, что любые комбинации этих дискретных значений n, p, q и r входят в объем настоящего изобретения.

Из этих заместителей (CH2)pNH(C2H4NH)q-(CH2)rNH2 является особенно подходящим, поскольку аминофункционализированные алкоксисиланы формулы 1, включая этот заместитель, придают желаемую устойчивость покрытию 23 при более коротком времени высыхания композиции для покрытия после ее нанесения на полимерную поверхность изделия 10 по сравнению с амино-функционализированными алкоксисиланами формулы 1, в которых R4 = -(CH2)nNH2.

Композиция для покрытия может также содержать добавки, которые не участвуют в образовании поперечно-сшивающего продукта, однако их можно добавить для изменения внешнего вида покрытия, образуемого такой композицией для покрытия. Например, для окрашивания покрытия можно добавить пигменты, красители и/или наполнители. В конкретном варианте реализации в композицию для покрытия можно добавить алюминиевые хлопья для придания получаемому в итоге покрытию зеркального или металлического внешнего вида. Такие алюминиевые хлопья можно получить любым подходящим способом, например, с помощью технологии осаждения, такой как осаждения из паровой фазы (PVD), с получением особенно тонких хлопьев для повышения отражающей способности покрытия.

Настоящее изобретение будет объяснено более подробно с помощью следующих примеров. Следует понимать, что эти примеры предназначены только для иллюстративных целей и не предназначены для ограничения объема заявленного изобретения.

Исходные материалы

Нитроцеллюлозу (NC) класса E E34, увлажненную 30% изопропиловым спиртом (IPA), получали от компании Synthesia и применяли согласно инструкции. NC E34 содержит примерно 12% N, так что в среднем примерно 2,5 OH-групп на единицу D-глюкозы единиц D-глюкозы в целлюлозе замещается нитратной группой.

Аминопропилтриметоксисилан (Ameo), [триметоксисилилпропил]этилендиамин (Ameo*) и [триметоксисилилпропил]диэтилентриамин (Ameo**) а также диэтилентриамин (DETA) получали от компании Sigma-Aldrich и применяли согласно инструкции.

1-Метокси-2-пропанол и ксилол (смесь изомеров) получали от компании Sigma Aldrich и применяли согласно инструкции.

Тетраметоксисилан, тривторбутоксид алюминия и этилaцетоацетат также получали от компании Sigma Aldrich.

Полимерный субстрат, применяемый для исследований, получали из смеси полиамида (ПА)/АБС, полученной от компании Ineоs Styrolution (Terblend N).

Пример получения

Стоковый раствор NC E34 получали путем его растворения в метоксипропаноле при концентрации 12,5% с получением раствора с содержанием твердого вещества 8,75% (NC) по массе в расчете на общую массу указанного стокового раствора.

Метод исследования

Покрытия и нижележащую полимерную подложку в следующих примерах исследовали на устойчивость к деградации (растворению) ацетоном и водой. Устойчивость к ацетону проверяли путем легкого истирания покрытий после их отверждения при помощи ткани, пропитанной ацетоном, и наблюдения за визуальными изменениями.

Устойчивость к воде проверяли путем замачивания покрытых образцов в воде в течение 1 ночи и наблюдения за визуальными и механическими изменениями при их трении.

Сравнительный пример

В 8,5 г бульона растворяли дополнительно 8 г метоксипропанола и 12 г ксилола. Ксилол добавляли для обеспечения хорошей адгезии композиции для покрытия с поверхностью подложки ПA/АБС. Полученный состав (лак) распыляли на поверхность подложки. После распыления лаковый слой на поверхности подложки сушили в сушильном шкафу в течение 2 мин при 80°С с получением NC-покрытия на полимерной подложке, после чего высушенный слой исследовали на устойчивость к ацетону. Было обнаружено, что высушенный слой легко удалялся с помощью ацетона. Длительная сушка не улучшала устойчивость NC-покрытия к ацетону.

Пример 1

0,68 г Ameo (0,5 эквивалента) добавляли к разбавленному стоковому раствору, описанному в сравнительном примере, и соответственным образом сушили. Полученное покрытие показало заметное улучшение устойчивости к ацетону, тем не менее, его все также можно было удалить. Увеличение количества Ameo в разбавленном стоковом растворе до 1 г (0,75 эквивалента) или 1,36 г (1 эквивалент) не улучшали эту устойчивость. Было обнаружено, что за счет увеличения времени высыхания лакового слоя на поверхности подложки до 4 мин при 80°С повышалась устойчивость к ацетону до удовлетворительных уровней. С другой стороны, снижение количества Ameo до 0,34 г (0,25 эквивалента) в разбавленном стоковом растворе не приводило к получению покрытия с устойчивостью к ацетону даже тогда, когда лаковый слой сушили в течение 4 мин при 80°C, что свидетельствует о необходимости наличия меньшей мере 0,5 эквивалента амин-функционализированного алкоксисилана в расчете на содержание азот нитроцеллюлозы в композиции для покрытия.

Пример 2

Пример 1 был повторен с Ameo* вместо Ameo. Использовали те же молярные количества Ameo *, что и в Примере 1 для Ameo (0,84 г/1,26 г/1,68 г Ameo*). Было обнаружено, что полная устойчивость к ацетону была достигнута после 2 минут сушки при 80°С композиции для покрытия, содержащей 0,75 и 1 эквивалент Ameo*, тогда как для эксперимента с 0,5 эквивалентного Ameo* был достигнут лишь некоторый уровень устойчивости. Однако при сушке лаковых слоев в течение 4 мин при 80°С все три образца прошли испытание на истирание ацетоном. Это, по-видимому, свидетельствует о том, что увеличение функциональности амина в R4 группе амино-функционализированного алкоксисилана формулы 1 улучшает устойчивость покрытия 23 к ацетону. Как показывает пример 1, снижение количества Ameo* в композиции для покрытия до 0,42 г (0,25 эквивалента) демонстрирует только умеренный уровень устойчивости к ацетону полученного таким образом покрытия после сушки лакового слоя в течение 4 мин при 80°С, в то время как дополнительное снижение содержания Ameo* до 0,21 г (0,125 эквивалентов) не показало какой-либо устойчивости к ацетону полученного таким образом покрытия даже после сушки лакового слоя в течение 4 мин при 80°С.

Пример 3

Эксперимент согласно Примеру 1 повторяли с Ameo** вместо Ameo. Использовали те же молярные количества Ameo**, что и в Примере 1 для Ameo (1,0 г/1,5 г/2,0 г Ameo**). Все покрытия, образованные с помощью таких композиций для покрытия, показали хорошую устойчивость к ацетону после сушки лаковых слоев только в течение 2 мин при 80°С. В этом случае снижение содержания Ameo** в композиции для покрытия до 0,25 эквивалентов (0,5 г) все еще приводило к достижению хорошего уровня устойчивости покрытия к ацетону как через 2, так и через 4 минуты сушки лакового слоя при 80°C. Тем не менее, в случае, когда количество Ameo** в композиции для покрытия также уменьшали до 0,25 г (0,125 эквивалентов), полученное покрытие не показывало какой-либо устойчивости к ацетону как через 2, так и через 4 минуты сушки лакового слоя при 80°C.

Во всех образцах, описанных в примерах 1-3, полученные покрытия имели чистый (прозрачный) внешний вид. Следует отметить, что композиция для покрытия из примера 3, содержащая 2,0 г Ameo**, приводила к получению покрытия с умеренными гигроскопичными свойствами, о чем свидетельствует размягчение слоя указанного покрытия после его замачивания в воде в течение ночи. Было обнаружено, что гигроскопические свойства слоя покрытия можно уменьшить путем увеличения содержания неорганической фракции композиции для покрытия с тетраалкоксисиланами формулы 2 или с алкоксидами металлов, что будет продемонстрировано в следующих примерах.

Пример 4

К композиции для покрытия из Примера 3 с 2,0 г Ameo** дополнительно добавляли 0,5 г TMOS (молярное отношение Ameo **/TMOS = 2/1), после чего покрытие получали таким же образом, что и в Примере 3. Полученное покрытие показало такой же уровень устойчивости к ацетону, что и в Примере 3, однако наблюдали значительное улучшение водостойкости с незначительным размягчением. Размягчение можно было устранить, увеличив содержание TMOS в композиции для покрытия до 1,0 г (молярное соотношение Ameo**/TMOS = 1/1).

Кроме того, также исследовали, могут ли алкоксиды металлов, такие как алкоксиды алюминия, увеличивать устойчивость покрытий согласно настоящему изобретению к воде, например, путем содействия образованию поперечно-сшитых связей в полисилоксановой сети покрытия, как это более подробно объяснено выше со ссылкой на фиг. 3. Такие алкоксиды металлов в чистом виде обладают высокой реакционной способностью, поэтому их можно добавить в виде хелата для снижения их реакционной способности. Такие хелаты, например, можно получить путем введения в реакцию алкоксидов с соединениями, такими как, например, этилацетоацетат (EAA).

Пример 5

Втор-бутоксид алюминия смешивали с 1 эквивалентом этилацетоацетата с получением хелата (AlEAA). К композиции для покрытия из Примера 3 с 2 г Ameo** добавляли одну каплю AlEAA (0,02 г), после чего получали покрытие так, как это описано в Примере 3. Полученное покрытие продемонстрировало превосходную устойчивость к ацетону и значительно улучшенную водостойкость с незначительным размягчением слоя покрытия после его замачивания в течение ночи в воде. Это незначительное размягчение можно было устранить путем увеличения количества AlEAA в композиции для покрытия до 0,04 г, тем самым демонстрируя то, что включение алкоксида металла в полисилоксановую сеть способствует увеличению плотности поперечного сшивания в полисилоксановой сети, тем самым улучшая устойчивость к воде (т.е. уменьшая гигроскопические свойства) слоя покрытия.

Пример 6

К композиции для покрытия из Примера 3 с 2 г Ameo ** дополнительно добавляли 1 каплю (0,02 г) AlEAA и 0,5 г TMOS, после чего получали слой покрытия так, как это описано в Примере 3. Полученное покрытие продемонстрировало отличную устойчивость к ацетону, а также хорошую водостойкость. Это демонстрирует синергетический эффект комплекса алкоксида металла с комплексом тетраалкоксизамещенными силанами формулы 2 при образовании плотной и гидрофобной (алюминий) силикатной, т.е. полисилоксановой, сети.

Как и в случае покрытий из Примеров 1-3, покрытия из Примеров 4-6 имели чистый (прозрачный) внешний вид.

Пример 7

Устойчивые к ацетону покрытия из Примеров 1-6 замачивали течение ночи в средстве для полоскания рта Listerine Original, производимом и распространяемом корпорацией Johnson & Johnson. Listerine Original был выбран из-за содержащихся в этой жидкости для полоскания рта эфирных масел. Было обнаружено, что устойчивые к ацетону покрытия в Примерах 1-6 оказались устойчивыми к воздействию жидкости для полоскания рта, в то же время защищая нижележащий полимерный субстрат от осветления.

Сравнительный пример 1

Пример 1 был повторен с добавлением диэтилентриамина (DETA) вместо Ameo к разбавленному стоковому раствору в количестве 0,25 эквивалента и 1 эквивалент соответственно. Полученные покрытия после 4 минут сушки лакового слоя при 80°C приводили к 1 эквиваленту образца в белом слое без механической прочности, который также можно было легко удалить ацетоном. В образце с 0,25 эквивалента слой покрытия был мутным, но с улучшенной механической прочностью. Однако полученный слой покрытия также не прошел испытание на истирание ацетоном. Замена ацетона на менее агрессивный бутилацетат показала, что DETA действительно улучшал химическую устойчивость указанного слоя, поскольку полученные покрытия были устойчивы к воздействию истиранием бутилацетатом, в то время как природную NC можно растворить в бутилацетате.

Это показывает, что дополнительная устойчивость покрытий из Примеров 1-3 к воздействию агрессивных растворителей, таких как ацетон, вероятнее всего будет обуславливаться полисилоксановой сетью, образованной в этих покрытиях, тогда как амино-функционализированные силаны предотвращают разделение фаз, которое, как полагается, является причиной мутного внешнего вида покрытий в сравнительном примере 1, поскольку хорошо известно, что такое разделение фаз может происходить при реакции органических аминов с NC.

Сравнительный пример 2

Для того чтобы сравнить покрытия согласно настоящему изобретению с покрытиями из полиуретана (ПУ) 2K, проводили следующий эксперимент. К лаковому слою согласно сравнительному примеру 1 добавляли 0,65 г Desmodur N75, полученного от компании Covestro Corporation. После сушки полученного слоя в течение 2 и 4 мин при 80°C полученное покрытие можно было легко удалить как ацетоном, так и бутилацетатом. Выдерживание образцов в течение ночи для дополнительного отверждения не улучшало химическую устойчивость указанного покрытия.

Аналогичные результаты были получены с лаком 2К на основе отвердителя полиакрилата и изоцианата. Слой был еще влажным после сушки в течение 2 мин при 80°C, что свидетельствует о превосходной скорости высыхания композиций для покрытия согласно настоящему изобретению. Лак 2К был сухим после 20 минут сушки при 80°С, но он все же показывал чувствительность к воздействию ацетоном. Фактически после 3 дней высыхания при комнатной температуре устойчивость покрытия 2К к ацетону была удовлетворительной, хотя все еще можно было наблюдать некоторую чувствительность к воздействию ацетоном.

Эксперимент с13C спектроскопией

NC и пропиламин растворяли в d8-ТГФ. Пропиламин был выбран, поскольку он является более простой молекулой, чем силаны, и это позволяет предотвратить перезаполнение спектра13С ЯМР.13С ЯМР спектр регистрировали на 300 МГц ртутном спектрометре Varian через 1 час после растворения NC и пропиламина в d8-ТГФ. Этот спектр показан на фиг. 4. Сигналы при 25 и 67 ppm могут относиться к d8-ТГФ, тогда как сигналы при 26 и 63,8 ppm могут принадлежать изопропиловому спирту, применяемому для демпфирования NC. Характерные сигналы пропиламина можно обнаружить при 10,6, 21 и 41 ppm. Сигналы, относящиеся к NC, можно обнаружить в диапазоне 70-105 ppm и они отмечены скобками. Пик при 162 ppm, отмеченный стрелкой, типичен для атомов углерода в функциональной иминогруппе. Как и ожидается для полимерных соединений, эти сигналы являются довольно широкими вследствие более ограниченной релаксации степеней свободы в полимерной цепи.

Таким образом, очевидно, что в продукте реакции NC и пропиламина образуется функциональная иминогруппа, что подтверждает механизм реакции, предложенный на фиг. 2.

Эксперимент с ИК-спектроскопией

Стандартный раствор NC смешивали с различными количествами Ameo (0,25 эквивалента, 1 эквивалент в расчете на содержание нитрата в NC). Смесь распыляли на стеклянную пластину и сушили при 80°C. Регистрировали ИК-Фурье спектр полученных покрытий, и результаты показаны на фиг. 5. Видно, что ИК-спектр покрытия, содержащего 0,25 эквивалентов Ameo, показал лишь небольшое уменьшение типичных нитратных полос NC в ИК-Фурье спектре при 1643 и 1276 см-1. Тем не менее, увеличение количества Ameo до 1 эквивалента показало явное уменьшение нитратных групп, что дополнительно подтверждает механизм реакции, предложенный на фиг. 2, поскольку гидролиз нитроцеллюлозы при помощи основания может объяснить снижение интенсивности вибраций, связанных с нитратными группами в NC.

Необходимо отметить, что вышеупомянутые варианты реализации иллюстрируют, а не ограничивают настоящее изобретение, и что специалисты в данной области техники смогут разработать множество альтернативных вариантов реализации, не выходя за объем прилагаемой формулы изобретения. В формуле изобретения любые ссылочные позиции, заключенные в скобки, не должны истолковываться как ограничение пункта формулы изобретения. Слово «содержащий» («включающий») не исключает присутствия элементов или стадий помимо тех, которые перечислены в пункте формуле изобретения. Формы единственного числа элемента не исключают присутствия множества таких элементов. Настоящее изобретение может быть реализовано при помощи аппаратных средств, состоящих из нескольких отдельных элементов. В пункте на устройство, в котором перечисляется несколько средств, несколько из этих средств можно реализовать при помощи одного и того же элемента аппаратных средств. Сам факт того, что определенные параметры изложены во взаимно отличающихся зависимых пунктах формулы изобретения, не означает, что комбинация этих параметров не может быть использована для получения преимуществ.

Реферат

Изобретение относится к композиции для покрытия, содержащей нитроцеллюлозу и соединение согласно формуле 1, растворенное в органическом растворителе:

где R1-R3 индивидуально выбраны из C1-C6линейных или разветвленных алкильных групп и C1-C6 линейных или разветвленных алкильных групп, содержащих одну или более групп простых эфиров, и R4 представляет собой алкильную группу, содержащую по меньшей мере одну первичную или вторичную аминогруппу, при этом содержание азота в указанной нитроцеллюлозе составляет от 10% до 14% и количество молярных эквивалентов азота в по меньшей мере одной первичной или вторичной аминогруппе составляет 0,25-1,5 по отношению к азоту в нитроцеллюлозе. Также изобретение относится к покрытиям, образованным такой композицией для покрытия, изделию, покрытому таким покрытием, и способу нанесения такого покрытия на изделие. 5 н. и 18 з.п. ф-лы, 5 ил.

Формула

Комментарии