Сварочная головка для электрической сварки сопротивлением с электродами, расположенными с одной стороны - RU2741430C1

Код документа: RU2741430C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к сварочным головкам для электрической сварки сопротивлением с электродами, расположенными с одной стороны, в частности содержащим:

- опорную конструкцию, имеющую соединительный фланец для соединения с запястьем шарнирного робота,

- электрический трансформатор, поддерживаемый опорной конструкцией и имеющий два входных контакта для соединения с электрическими кабелями питания головки и два выходных контакта,

- заземляющий электрод и сварочный электрод, поддерживаемые опорной конструкцией и электрически соединенные с двумя выходными контактами электрического трансформатора,

- причем заземляющий электрод и сварочный электрод имеют соответствующие главные оси, параллельные друг другу и расположенные на расстоянии друг от друга, при этом электроды установлены с возможностью перемещения вдоль соответствующих главных осей относительно опорной конструкции,

- исполнительный механизм с электрическим управлением для приведения сварочного электрода в движение вдоль соответствующей главной оси относительно опорной конструкции.

Сварочная головка, имеющая упомянутые особенности, описана, например, в документе US 20120067851 A1.

Сварочные головки указанного выше типа используют, например, для сварки корпусов автомобилей, когда обычные сварочные пистолеты непригодны для использования в силу того, что один из двух электродов такого сварочного пистолета не пригоден для установки в свариваемой области, и/или когда предпочтительно избегать прижатия сварочного электрода к поверхности кузова транспортного средства, который в итоге сказывается на готовом автомобиле.

Техническая проблема, решаемая изобретением

Техническая проблема, решаемая настоящим изобретением, состоит в создании сварочной головки указанного типа, обеспечивающей хорошее качество сварки путем надежного и простого управления давлением, с которым сварочные электроды прикладывают к свариваемым деталям.

Еще одна техническая проблема, на решение которой направлено настоящее изобретение, состоит в создании сварочной головки указанного типа, имеющей компактные размеры, которая может обеспечить особенно эффективное выполнение сварки деталей различной формы и размера, и приспособленной для легкого проникновения в труднодоступные области.

Другой технической проблемой, решаемой настоящим изобретением, является создание сварочной головки указанного типа, которая может быть легко и быстро приспособлена для различного применения.

Еще одна техническая проблема, на решение которой направлено настоящее изобретение, состоит в создании достаточного и подходящего электрического контакта между заземляющим электродом и соответствующей свариваемой деталью при любых условиях работы.

Другая техническая проблема, решаемая настоящим изобретением, состоит в том, чтобы обеспечить отсутствие риска соприкосновения кабелей и/или трубок, связанных с головкой, с посторонними элементами при использовании робота, с которым связана головка.

Раскрытие сущности изобретения

Для решения указанных технических проблем согласно настоящему изобретению предлагается сварочная головка такого типа, как указано в начале настоящего описания, которая отличается тем, что она дополнительно содержит:

- упругое устройство, функционально расположенное между заземляющим электродом и опорной конструкцией,

- устройство обнаружения для обнаружения нагрузки упругого устройства,

- один или более электронных блоков для управления роботом, удерживающим головку, и для управления сварочной головкой,

причем один или более электронных блоков управления выполнены с возможностью

- управления движением робота, так чтобы привести концевую часть заземляющего электрода в контакт со свариваемой деталью, сохранив при этом отведенное положения сварочного электрода относительно заземляющего электрода,

- продолжения управления движением робота, так чтобы привести концевую часть заземляющего электрода в контакт со свариваемой деталью, увеличивая при этом нагрузку упругого устройства до тех пор, пока не произойдет остановка движения робота при установлении заданного порогового значения нагрузки упругого устройства,

- после остановки движения робота приведения в действие исполнительного механизма для перемещения сварочного электрода на заданную длину до установления заданного положения относительно опорной конструкции,

- после достижения заданного положения сварочного электрода, продолжения приведения в действие исполнительного механизма, так чтобы привести концевую часть сварочного электрода в контакт со свариваемой деталью для увеличения усилия, с которым исполнительный механизм приводит сварочный электрод в контакт с деталью, до установления заданного значения усилия,

- после установления заданного значения усилия подачи электрического тока к электродам посредством электрического трансформатора для выполнения электрической сварки сопротивлением детали.

Благодаря указанным признакам сварочная головка согласно настоящему изобретению обеспечивает хорошее качество сварки с надежным и простым управлением давлением, с которым сварочные электроды прикладывают к свариваемым деталям, в каждой фазе процесса сварки.

Согласно еще одному признаку настоящего изобретения расстояние между главными осями заземляющего электрода и сварочного электрода является регулируемым. Указанный признак позволяет легко приспосабливать сварочную головку для различного применения, когда требуется различное расстояние между электродами.

Согласно одному из вариантов осуществления изобретения упомянутую регулировку обеспечивают посредством установки заземляющего электрода с возможностью скольжения внутри опорного вспомогательного корпуса, устанавливаемого на опорной конструкции головки в регулируемом положении вдоль направления, перпендикулярного главной оси заземляющего электрода, например, посредством стопорных винтов внутри соответствующих пазов.

Согласно еще одному признаку настоящего изобретения заземляющий электрод содержит несущий элемент из электропроводящего материала, имеющий передний выступающий край с закругленной торцевой поверхностью, над которой помещен и закреплен контактный элемент, образующий закругленную переднюю поверхность контакта со свариваемой деталью, причем контактный элемент является относительно деформируемым, так чтобы можно было прижать его к детали, увеличивая при этом контактную поверхность, когда заземляющий электрод приводят в контакт со свариваемой деталью.

В предпочтительном варианте осуществления изобретения несущий элемент представляет собой элемент для поддержания жгута, а контактный элемент представляет собой жгут с одним или более слоями электропроводящих проводов, скрученных друг с другом.

Благодаря указанному признаку можно достичь дополнительного улучшения качества сварки в любых условиях работы и при любом применении, поскольку заземляющий электрод может быть приспособлен к различным конфигурациям поверхности свариваемых деталей.

Элемент для поддержания жгута имеет заднюю поверхность, которая поддерживает стойку, обеспечивающую скользящее перемещение заземляющего электрода, при этом между упомянутой поверхностью и стойкой размещен электроизолирующий элемент, причем стойка установлена с возможностью скольжения в полости опорного вспомогательного корпуса.

На задней поверхности элемента для поддержания жгута установлен, с размещением одного или более промежуточных электроизолирующих элементов, вспомогательный предотвращающий вращение штифт, обеспечивающий скользящее движение заземляющего электрода, причем упомянутый штифт установлен с возможностью скольжения в полости опорного вспомогательного корпуса, которая параллельна полости, в которой скользит приводная стойка, и расположен на расстоянии от упомянутой полости.

Согласно еще одному предпочтительному признаку настоящего изобретения, выходные контакты трансформатора выполнены на разных стенках корпуса трансформатора, и упомянутые выходные контакты электрически соединены с соответствующими электродами посредством набора полосок, которые являются упруго деформируемыми и проводят электрический ток. В конфигурации, проиллюстрированной на чертежах, сварочный электрод соединен с одним из двух выходных контактов посредством первой полоски, имеющей в целом конфигурацию U-образной формы. В свою очередь, заземляющий электрод подключают к одному из выходных контактов трансформатора посредством

- второй полоски, имеющей в целом конфигурацию S-образной формы, соединенной первым концом с выходным контактом и вторым концом с опорной конструкцией головки,

- третьей полоски, имеющей в целом конфигурацию S-образной формы, соединенной первым концом с опорной конструкцией головки и вторым концом с периферийной частью элемента для поддержания жгута заземляющего электрода. Таким образом, электрический ток, генерируемый трансформатором, передают от выходного контакта к заземляющему электроду через вторую полоску, опорную конструкцию и третью полоску.

Благодаря такой структуре и размещению можно получить конфигурацию головки, являющуюся очень компактной и по существу сплюснутой вдоль направления, перпендикулярного к плоскости, содержащей оси электрода.

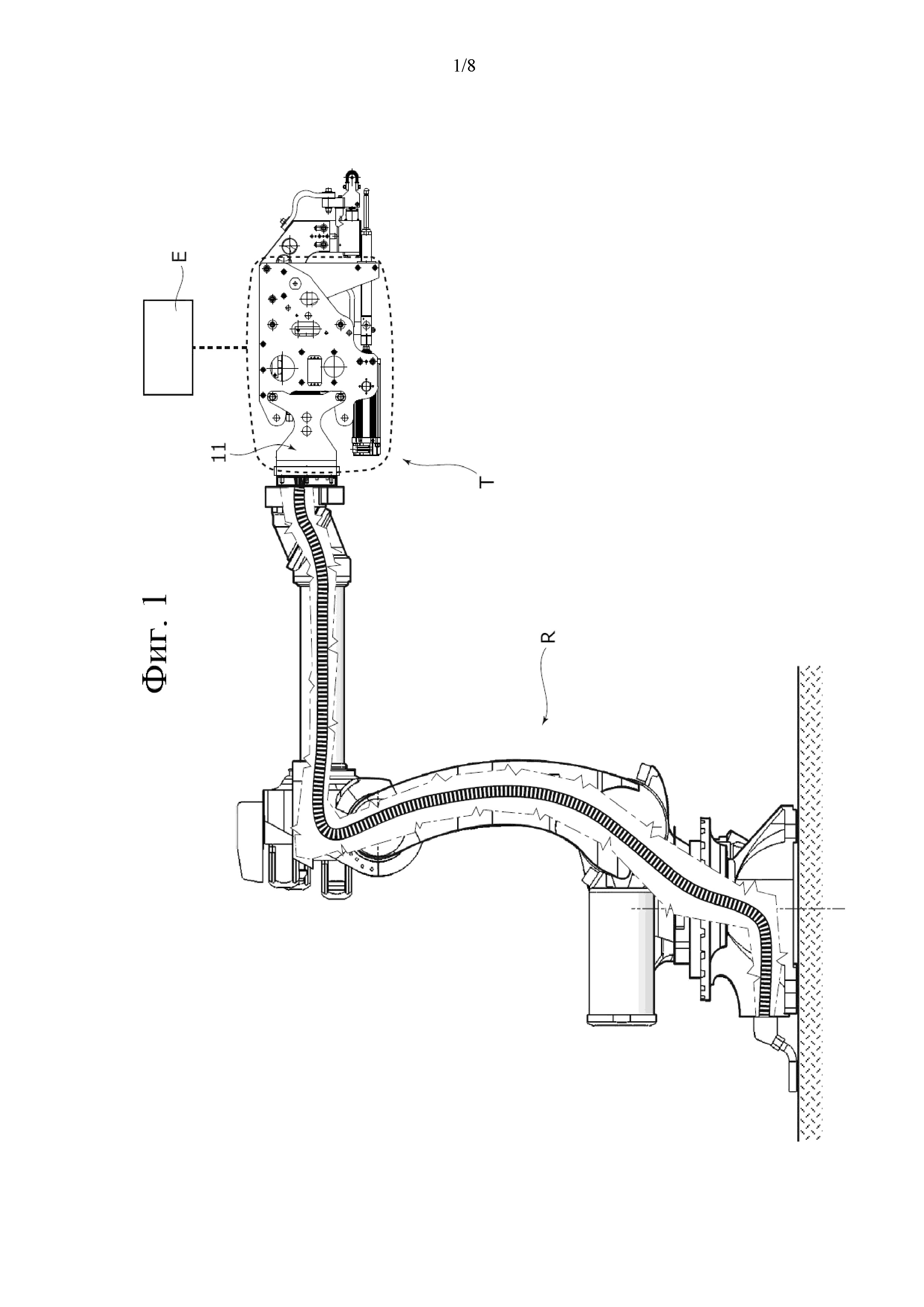

Для усиления такого преимущества в предпочтительном варианте осуществления опорная конструкция головки содержит две стальные пластины, параллельные друг другу и расположенные на расстоянии друг от друга, которые жестко соединены друг с другом и, кроме того, параллельны общей плоскости, определяемой упомянутыми двумя электродами. Трансформатор установлен между упомянутыми пластинами. Соединительный фланец для соединения с роботом имеет в целом конфигурацию U-образной формы и содержит торцевую пластину, которая имеет проход для труб и кабелей, предназначенных для соединения робота и головки, и две параллельные полки, которые соответственно привинчены к упомянутым пластинам опорной конструкции так, что упомянутые трубки и кабели для соединения робота и головки не подвержены воздействию внешней среды и защищены от риска соприкосновения с другими телами. Для этого головка согласно настоящему изобретению предпочтительно связана с роботом, содержащим базовую конструкцию, с шарнирным запястьем робота и с цепью взаимно шарнирно соединенных элементов робота, соединяющих базовую конструкцию с запястьем робота, причем через упомянутую цепь взаимно шарнирно соединенных элементов робота и через запястье робота образован непрерывный внутренний проход, в котором размещены один или более кабелей и/или трубок для подачи электропитания и/или для подачи текучей среды к сварочной головке. Робот такого типа описан и проиллюстрирован, например, в документе US 8,006,586 B2, являющемся интеллектуальной собственностью заявителя настоящей заявки.

Конечно, сварочная головка согласно настоящему изобретению в любом случае может быть использована с роботом традиционного типа или с роботом любого типа, отличного от того, который упомянут в настоящем описании.

Кроме того, настоящее изобретение относится также к способу выполнения электрической сварки сопротивлением свариваемой детали, как указано в п. 23 формулы изобретения.

Осуществление изобретения

Другие признаки и преимущества настоящего изобретения станут очевидны из последующего описания со ссылками на прилагаемые чертежи, которые приведены исключительно в качестве неограничивающего примера, и на которых:

на фиг. 1 проиллюстрировано схематичное боковое поперечное сечение робота, на котором установлена сварочная головка согласно настоящему изобретению;

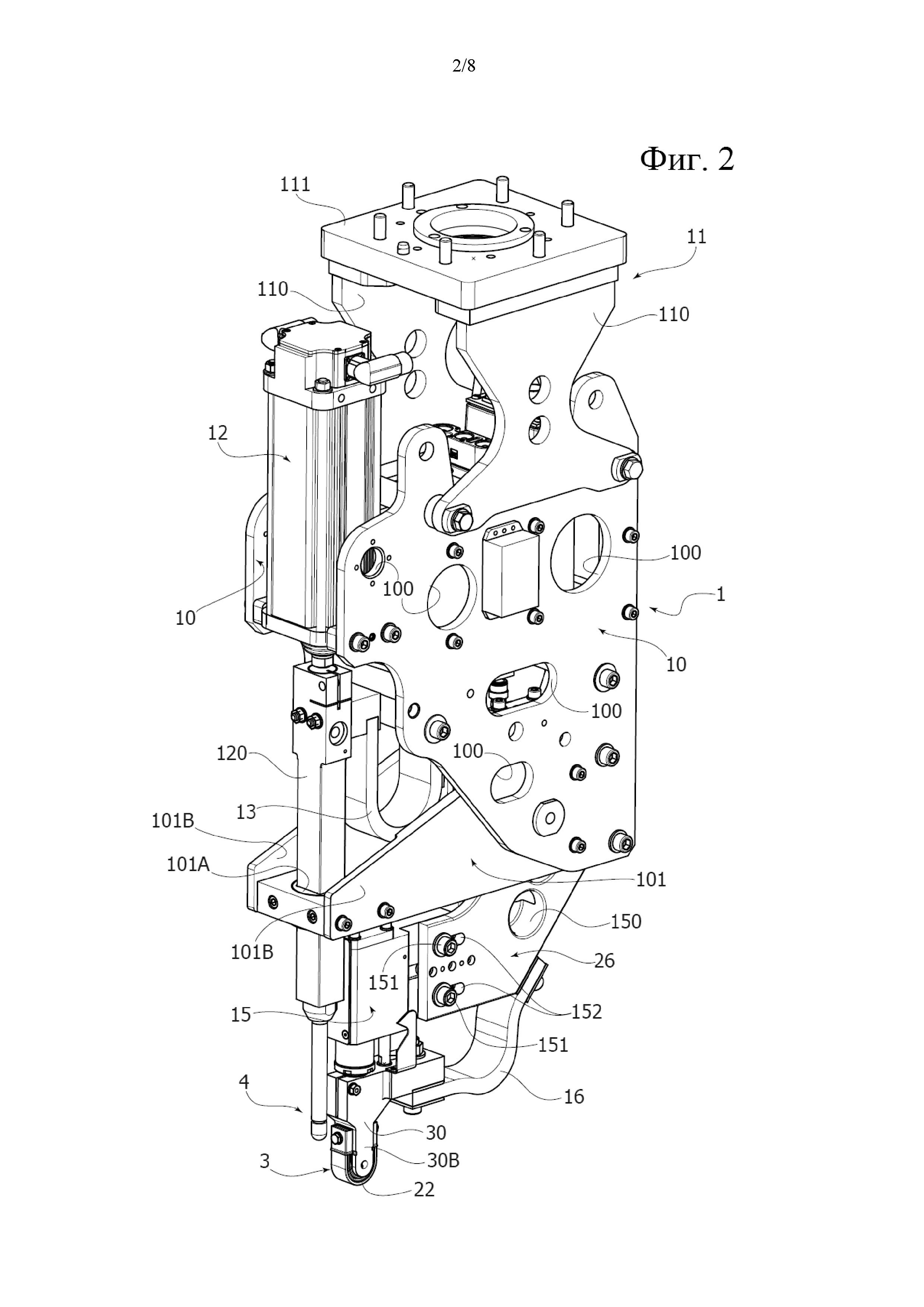

на фиг. 2 проиллюстрирована аксонометрическая проекция предпочтительного варианта осуществления сварочной головки согласно настоящему изобретению со снятым наружным кожухом;

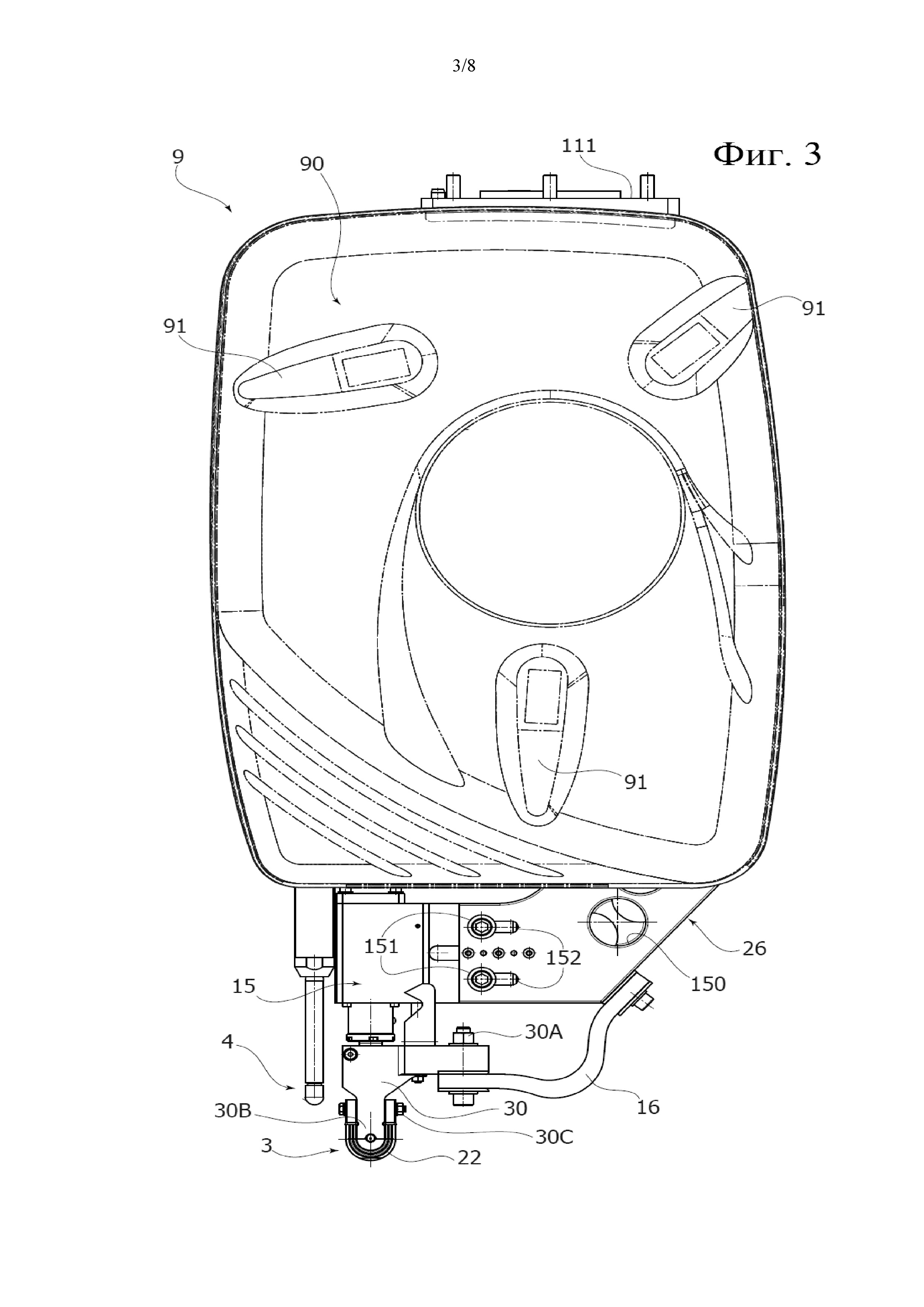

на фиг. 3 проиллюстрирован вид спереди сварочной головки, показанной на фиг. 1, с наружным кожухом;

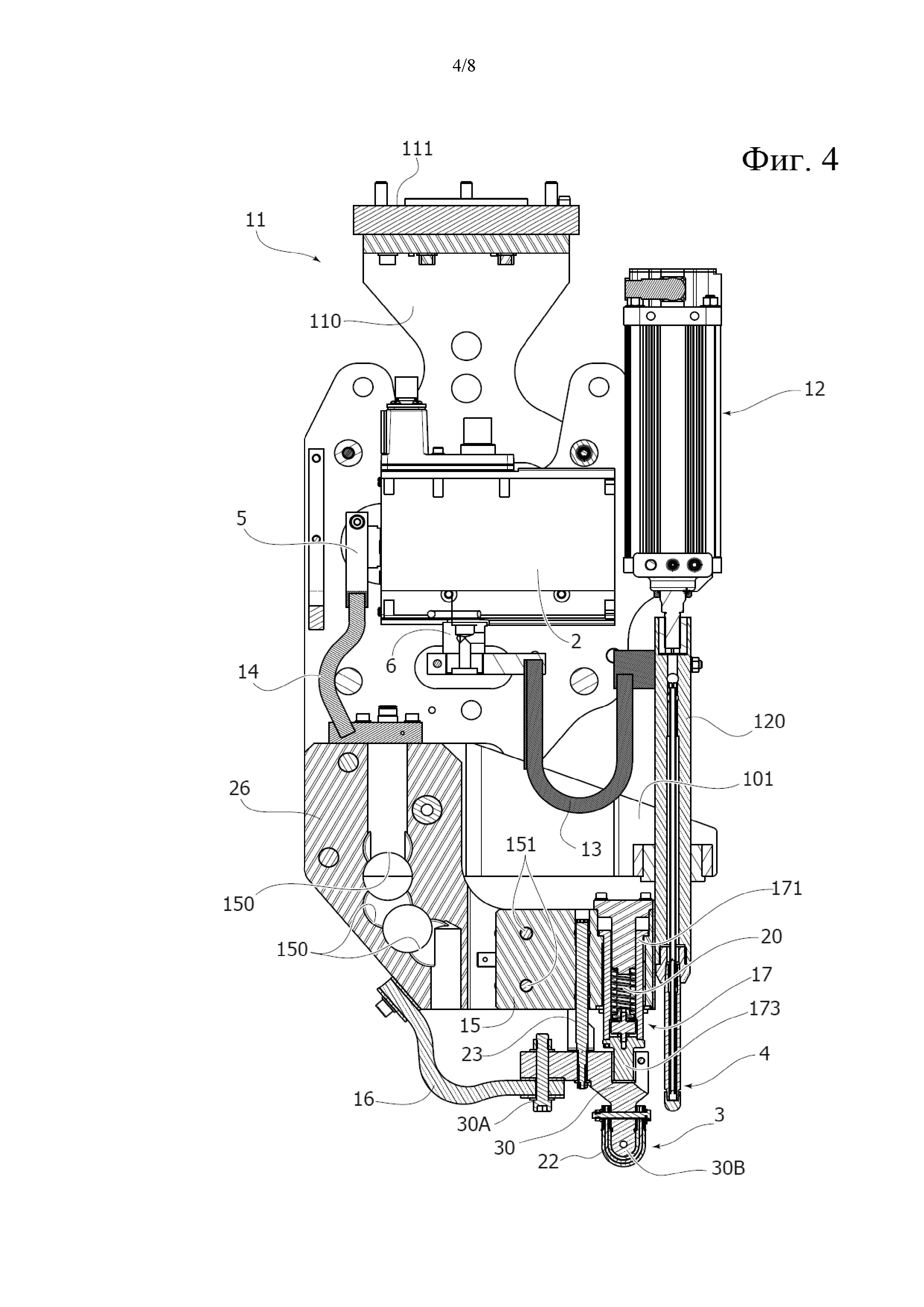

на фиг. 4 проиллюстрировано частичное поперечное сечение головки, показанной на фиг. 1, в плоскости, параллельной продольной оси головки;

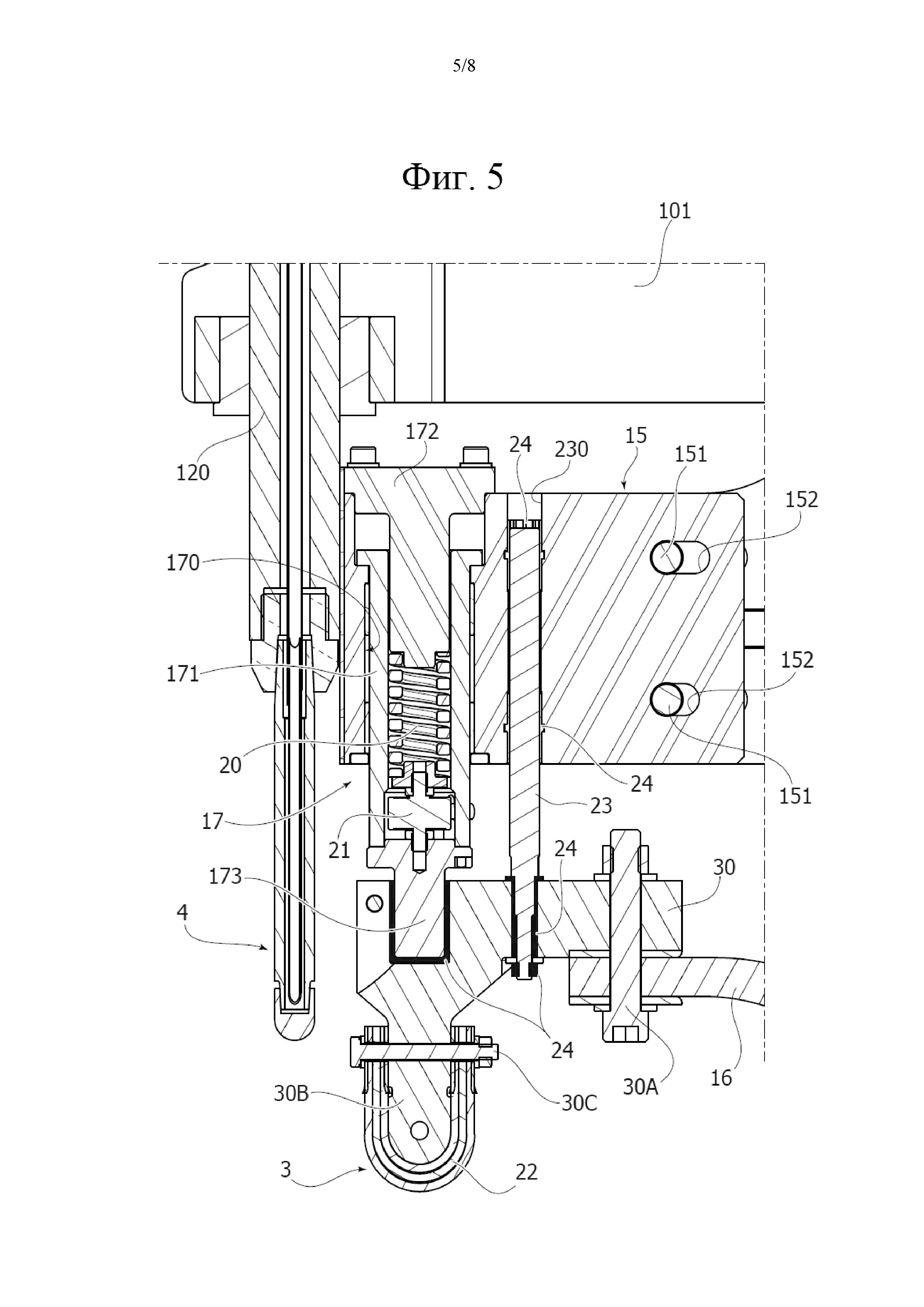

на фиг. 5 в увеличенном масштабе проиллюстрированы некоторые фрагменты, показанные на фиг. 3;

на фиг. 6 подробно проиллюстрирована головка, показанная на фиг. 1-5, в рабочей фазе сварки детали;

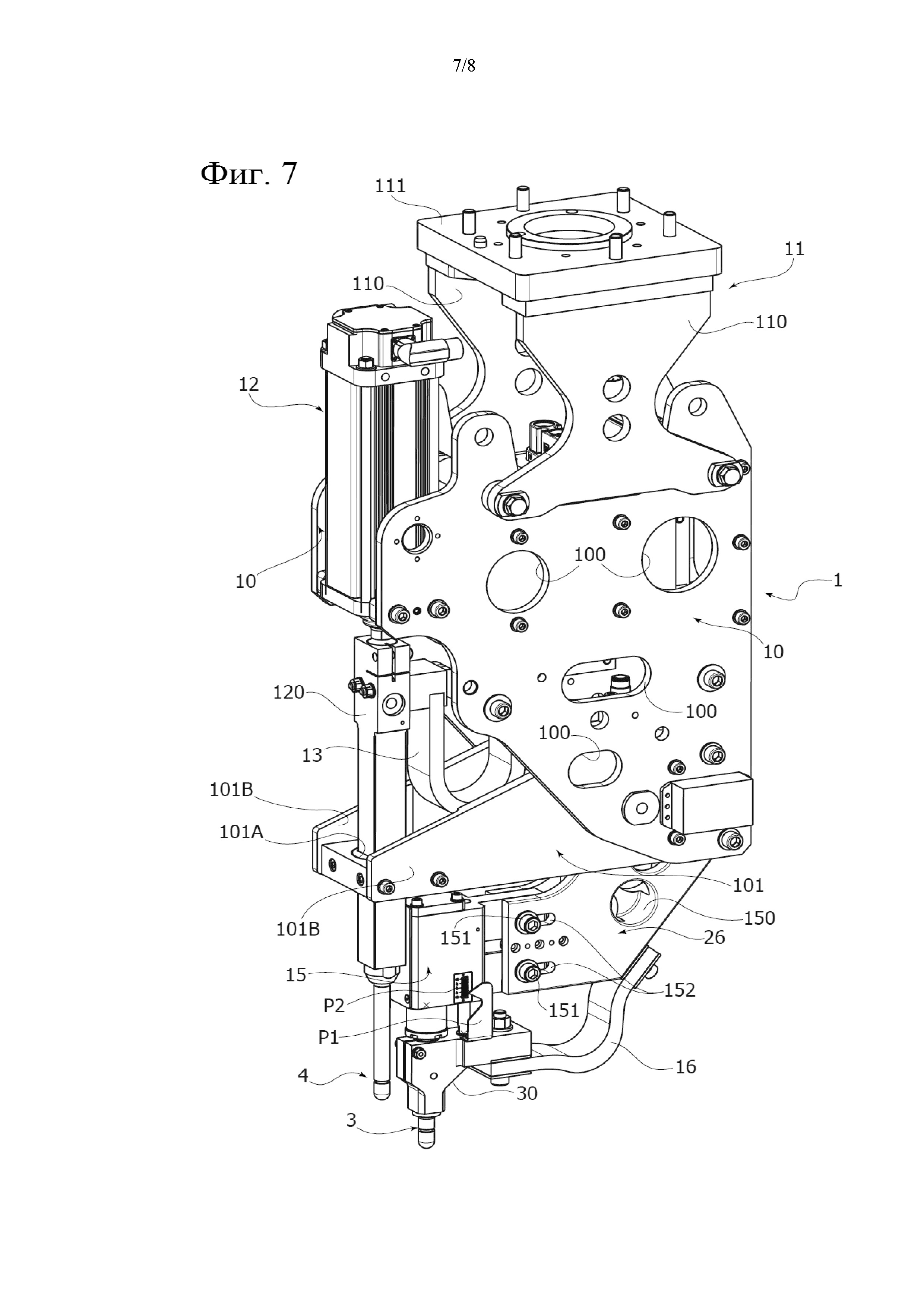

на фиг. 7 проиллюстрирована аксонометрическая проекция второго варианта осуществления сварочной головки согласно настоящему изобретению со снятым наружным кожухом; и

на фиг. 8 схематично проиллюстрирован охлаждающий контур головки согласно настоящему изобретению.

Для улучшения понимания вариантов осуществления описание включает в себя много конкретных деталей. Варианты осуществления могут не содержать упомянутые одну или более конкретных деталей или предусматривать применением других способов, компонентов или материалов и т. д. В других случаях известные структуры, материалы или операции не проиллюстрированы или не описаны подробно, чтобы избежать неясности многих аспектов вариантов осуществления. Кроме того, используемые в настоящем описании ссылочные обозначения служат только для удобства, и они не определяют объем защиты вариантов осуществления изобретения.

На прилагаемых чертежах ссылочным обозначением T обозначен в целом предпочтительный вариант осуществления сварочной головки с электродами, расположенными с одной стороны, согласно настоящему изобретению. В частности, как показано на фиг. 2, иллюстрирующей аксонометрическую проекцию сварочной головки, головка Т имеет опорную конструкцию 1 из металлического материала, с верхним концом которой соединен соединительный фланец 11, обеспечивающий соединение фланца запястья робота R (фиг. 1) со сварочной головкой Т. Фланец 11 содержит торцевую стенку 111, предназначенную для соединения с фланцем робота R, и две полки 110, расположенные параллельно друг другу и на расстоянии друг от друга и выступающие из торцевой стенки 111 в перпендикулярном ей направлении. Сварочная головка Т согласно настоящему изобретению выполнена с возможностью применения с роботом любого известного и обычного типа, причем головка выполнена с возможностью быстрого соединения с запястьем робота и имеет собственные подводящие кабели и трубки, которые соединяют с кабелями и трубками робота. Кроме того, можно предусмотреть использование трубок и кабелей робота, непрерывно выступающих от запястья робота до соединительных элементов, установленных на трансформаторе сварочной головки.

На противоположном конце головки T относительно фланца 11 с конструкцией 1 соединены и расположены с одной ее стороны заземляющий электрод 3 и сварочный электрод 4. Упомянутые два электрода будут подробно описаны в настоящем описании.

Как показано на фиг. 3, иллюстрирующей вид спереди сварочной головки, опорная конструкция 1 головки Т заключена внутри наружного кожуха 9, образованного двумя боковыми половинами корпуса 90, соединенными друг с другом и имеющими основные стенки, параллельные общей плоскости, образованной опорной конструкцией головки T. Каждая основная стенка двух половин корпуса 90 имеет множество блокирующих элементов 91 поперечного соединения, выполненных с возможностью обеспечения легкого снятия двух половин корпуса 90 в случае, когда должны выполняться операции по техническому обслуживанию головки T.

Как показано на фиг. 2, иллюстрирующей аксонометрическую проекцию варианта осуществления сварочной головки, на которой показана головка Т без наружного кожуха 9, опорная конструкция 1 головки Т содержит две стальные пластины 10, параллельные друг другу и расположенные на расстоянии друг от друга, которые жестко соединены одна с другой и, кроме того, параллельны общей плоскости, определяемой двумя электродами 3, 4. Две стальные пластины 10 имеют множество отверстий 100 для уменьшения веса. Рядом с нижними частями пластин 10, расположенными напротив фланца 11, установлен кронштейн 101, имеющий проход 101А, через который приводят в движение шток 120 исполнительного механизма 12, причем исполнительный механизм 12 управляет положением сварочного электрода 4 вдоль его главной оси. Исполнительный механизм 12 может быть, например, электрическим исполнительным механизмом с штоком 120, приводимым в действие в осевом направлении электродвигателем с помощью ходовой пары винт-гайка, как будет подробно описано. Корпус исполнительного механизма установлен между двумя пластинами 10 опорной конструкции 1 головки T.

Как показано на фиг. 2 между двумя стальными пластинами 10, на их противоположных концах относительно фланца 11, также установлен второй металлический корпус 26, имеющий в целом конфигурацию L-образной формы и множество отверстий 150 для прохода кабелей и трубок, необходимых для функционирования головки Т. Верхняя часть металлического корпуса 26 размещена между двумя противоположными стенками 101В кронштейна 101, при этом нижняя часть выступает ниже кронштейна 101. В частности, со ссылкой на фиг. 3, иллюстрирующую поперечное сечение сварочной головки, на металлическом корпусе 26, на том конце его части, который выступает из кронштейна 101, установлен опорный вспомогательный корпус 15. Опорный вспомогательный корпус 15 установлен с возможностью скольжения относительно металлического корпуса 26 и, таким образом, относительно опорной конструкции 1, вдоль направления, перпендикулярного главной оси сварочного электрода. Рабочие режимы смещения вдоль такого направления указаны в настоящем описании.

На конце головки T имеются сварочный электрод 4 и заземляющий электрод 3, расположенные с одной стороны головки T. Согласно существенному признаку настоящего изобретения головка T содержит упругое устройство 20, функционально расположенное между заземляющим электродом 3 и опорной конструкцией 1. В варианте осуществления, проиллюстрированном на чертежах, упругое устройство 20 является пружиной, но оно может быть выполнено также в любой другой известной форме, например, в виде электрического или пневматического исполнительного механизма или в виде других типов пружинных средств. В описании настоящего изобретения упругое устройство будет упоминаться как выполненное в виде пружины.

Кроме того, головка Т содержит устройство 21 обнаружения нагрузки пружины 20. В варианте осуществления изобретения, проиллюстрированном на фиг. 1-6, устройство 21 обнаружения для обнаружения нагрузки пружины 20 является датчиком, выполненным с возможностью подачи электрического сигнала к одному или более электронным блокам E, указывающего на нагрузку пружины 20. В любом случае устройство 21 обнаружения нагрузки пружины 20 может быть осуществлено в других известных формах, например, оно может быть устройством с визуальным контролем, выполняемым оператором при помощи индикатора P1, связанного с градуированной шкалой P2 (фиг. 7). В частности, как показано на фиг. 5, иллюстрирующей сварочную головку в увеличенном масштабе, заземляющий электрод 3 содержит несущий элемент 30 из электропроводящего материала, имеющий передний выступающий край 30В с закругленной торцевой поверхностью, над которой размещен и закреплен контактный элемент 22, при этом контактный элемент 22 образует закругленную переднюю поверхность, находящуюся в контакте со свариваемой деталью. Контактный элемент 22 является относительно деформируемым, так чтобы можно было прижать его к детали, увеличивая при этом поверхность контакта, когда заземляющий электрод 3 приведен в контакт со свариваемой деталью. В варианте осуществления изобретения, проиллюстрированном на чертежах, несущий элемент представляет собой элемент 30 для поддержания жгута, а контактный элемент представляет собой жгут 22. В рассматриваемом варианте осуществления жгут 22 имеет несколько слоев электрических проводов, скрученных друг с другом так, что образуется закругленная передняя поверхность для контакта со свариваемой деталью. Жгут 22 является относительно деформируемым в направлении его толщины, так чтобы можно было прижать его к детали, увеличивая при этом поверхность контакта, когда заземляющий электрод 3 приведен в контакт с упомянутой деталью. В рассматриваемом варианте осуществления жгут 22 закреплен на переднем выступающем крае 30B элемента 30 для поддержания жгута посредством болта 30С, проходящего через отверстие, выполненное в переднем выступающем крае 30В (фиг. 5). Элемент 30 для поддержания жгута имеет заднюю поверхность, размещенную на части, противоположной переднему выступающему краю 30В, причем упомянутая поверхность поддерживает стойку 17 для обеспечения скользящего движения заземляющего электрода 3, при этом между упомянутой поверхностью и стойкой размещен электроизолирующий элемент 24, причем упомянутая стойка установлена с возможностью скольжения в полости 170 опорного вспомогательного корпуса 15. Приводная стойка 17 содержит элемент 171 в виде втулки, имеющее наружную поверхность, размещенную с возможностью скольжения внутри полости 170, и внутреннюю поверхность, размещенную с возможностью скольжения над приводным штифтом 172, который жестко соединен со вспомогательным опорным корпусом 15.

В рассматриваемом варианте осуществления пружина 20 выполнена в виде специальной винтовой пружины, расположенной внутри элемента 171 в виде втулки между концом приводного штифта 172 и нижним элементом 173, жестко соединенным с элементом 30 для поддержания жгута, с размещением промежуточного электроизолирующего элемента 24. Как показано на фиг. 5 датчик 21 усилия размещен между пружиной 20 и нижним элементом 173.

Как показано на фиг. 5, иллюстрирующей сварочную головку в увеличенном масштабе, задняя поверхность элемента 30 для поддержания жгута поддерживает, с размещением одного или более промежуточных электроизолирующих элементов 24, вспомогательный предотвращающий вращение штифт 23 для обеспечения скользящего движения заземляющего электрода 3. Предотвращающий вращение штифт 23 установлен с возможностью скольжения в полости 230 вспомогательного опорного корпуса 15, причем полость 230 параллельна полости 170 и расположена на расстоянии от нее, при этом приводная стойка 17 установлена с возможностью скольжения. Благодаря вспомогательному штифту 23 головка Т не испытывает непредусмотренных колебаний заземляющего электрода 3 вокруг оси полости 170, которые могут быть причиной некачественного выполнения сварки.

Согласно существенному признаку сварочной головки T электрический трансформатор 2 поддерживается опорной конструкцией 1 (поперечное сечение на фиг. 4), причем упомянутый трансформатор имеет два входных контакта для подключения электрических кабелей питания головки Т (не показаны на чертежах) и два выходных контакта 5, 6. Два выходных контакта 5, 6 трансформатора 2 выполнены на разных стенках корпуса 2 трансформатора и электрически соединены с соответствующими электродами 3, 4 посредством набора полосок 13, 14, 16, которые являются упруго деформируемыми.

В варианте осуществления, проиллюстрированном на чертежах, контакт 5 выполнен на передней стенке трансформатора 2, при этом контакт 6 выполнен на нижней торцевой стенке трансформатора 2. Сварочный электрод 4 соединен с выходным контактом 6 посредством первой полоски 13, имеющей в целом конфигурацию U-образной формы. Заземляющий электрод 3 соединен с выходным контактом 5 трансформатора 2 посредством

- второй полоски 14, имеющей в целом конфигурацию S-образной формы и соединенной первым концом с выходным контактом 5 и вторым концом со вторым металлическим корпусом 26 опорной конструкции 1, и

- третьей полоски 16, имеющей в целом конфигурацию S-образной формы, соединенной на первом конце второго металлического корпуса 26 с опорной конструкцией 1 и соединенной посредством болта 30А на втором конце с периферийной частью элемента 30 для поддержания жгута.

Согласно описанной конструкции, генерируемый трансформатором 2 электрический ток проходит от контакта 5 к заземляющему электроду 3 через вторую полоску 14, металлический корпус 26 и третью полоску 16 и аналогично от контакта 6 к сварочному электроду 4 через первую полоску 13.

Чтобы избежать возможность прохождения электрического тока, генерируемого трансформатором 2, через элементы головки Т или часть таких элементов, через которые не должен проходить ток, для изоляции деталей головки Т от прохождения электрического тока (фиг. 5) предусмотрены изолирующие элементы (втулки), обозначенные позицией 24. В частности, изолирующие втулки 24 размещены между предотвращающим вращение штифтом 23 и вспомогательным корпусом 15 в опорной полости 230, между предотвращающим вращением штифтом 23 и элементом 30 для поддержания жгута и, как было упомянуто выше, между элементом 30 для поддержания жгута и приводной стойкой 17.

В последующем описании настоящего изобретения будут подробно описаны конструктивные и функциональные особенности головки Т, обеспечивающие перемещение двух электродов 3, 4.

Как описано выше, заземляющий электрод 3 и сварочный электрод 4 имеют соответствующие главные оси, параллельные друг другу и расположенные на расстоянии друг от друга, и установленные с возможностью перемещения вдоль соответствующих главных осей относительно опорной конструкции 1. Сварочный электрод 4 перемещают с помощью исполнительного механизма 12 с электрическим приводом, установленного между двумя пластинами 10 опорной конструкции 1. Поэтому электродвигатель исполнительного механизма 12 приводит в движение подвижный рычаг 120, который обеспечивает перемещение сварочного электрода вдоль соответствующей главной оси относительно опорной конструкции 1. В варианте осуществления, проиллюстрированном на чертежах, подвижный рычаг 120 проходит в отверстие 101А, выполненное в концевой части трапециевидного металлического кронштейна 101, установленного между двумя пластинами 10 конструкции 1.

Исполнительный механизм 12 является механизмом известного типа, содержащим, например, электродвигатель, редуктор и гайку, приводимую в действие электродвигателем посредством редуктора. Вращение гайки приводит к линейному перемещению винта, вращающегося внутри гайки, причем упомянутый винт соединен со штоком исполнительного механизма 12. Детали исполнительного механизма 12 не показаны на прилагаемых чертежах, поскольку, как указано ранее, такой привод может быть приводом любой известной конструкции, и поскольку исключение таких подробностей из чертежей делает их более понятными.

Для управления роботом и головкой предусмотрен один или более электронных блоков (на фиг. 1 показан блок E управления роботом). Электронный блок управления головкой может быть автономным устройством или может быть встроен в блок E управления роботом.

На фиг. 6 в увеличенном масштабе проиллюстрирован пример применения, в котором показано вертикальное перемещение сварочного электрода 4. На фиг. 6 ссылочным обозначением I показан опорный элемент, расположенный ниже первого листового элемента II и ниже второго листового элемента III, которые должны быть подвергнуты сварке друг с другом.

Электрический блок управления робота выполнен с возможностью управления движением робота R, так чтобы привести концевую часть заземляющего электрода 3 в контакт с первым листовым элементом II на одном участке, примыкающем к участку второго листового элемента III, сохраняя при этом отведенное положение сварочного электрода 4 относительно заземляющего электрода 3. Кроме того, электронный блок E выполнен с возможностью продолжения управления движением робота R так, чтобы привести концевую часть заземляющего электрода 3, на которой установлен жгут 22, в контакт с вторым листовым элементом III на участке, прилегающем только к опорному элементу I, увеличивая при этом нагрузку пружины 20, связанной с заземляющим электродом 3, до тех пор, пока не произойдет остановка движения робота R при установлении заданного порогового значения нагрузки пружины 20.

Кроме того, после упомянутой остановки движения робота R электронный блок управления головкой (который в рассматриваемом примере интегрирован в блок E) обеспечивает приведение в действие электродвигателя исполнительного механизма 12 для перемещения сварочного электрода 4 на заданное расстояние до установления заданного положения относительно опорной конструкции 1 (см. положение, обозначенное пунктирной линией на фиг. 6). После установления заданного положения сварочного электрода 4 электронный блок E продолжает приводить в действие исполнительный механизм 12, так чтобы привести концевую часть сварочного электрода 4 в контакт с первым листовым элементом II на упомянутом участке, примыкающем к участку второго листового элемента III, до тех пор, пока не установится заданное значение упомянутого усилия, которое затем поддерживают по существу постоянным (путем управления электропотреблением электродвигателя исполнительного механизма 12) или, как вариант, затем изменяют согласно любыми необходимым критериям.

Наконец, электронный блок E выполнен с возможностью подачи электрического тока к сварочному электроду 4 с помощью электрического трансформатора 2 для выполнения электрической сварки сопротивлением на двух участках свариваемых листов. Таким образом, электрический ток проходит от одного из выходных контактов трансформатора 2 к сварочному электроду 4, от сварочного электрода 4 к листовым элементам II, III и от них - к другому выходному контакту трансформатора 2, проходя через второй листовой элемент III и находящийся в контакте с ним заземляющий электрод 3.

В настоящем описании и в формуле изобретения выражение «заземляющий электрод» используется для обозначения электрода, неважно в какой форме выполненного и как сформированного, через который замыкается электрическая цепь и который обеспечивает возврат тока в трансформатор. В конкретном варианте осуществления головки T, показанном на изображении аксонометрической проекции, проиллюстрированном на фиг. 7, заземляющий электрод 3 представляет собой электрод, подобный электроду обычного сварочного пистолета.

Однако не исключен случай, когда в сварочной головке, выполненной так, как указано в настоящем описании, описанное функционирование сварочного электрода и заземляющего электрода инвертируют (меняют местами), например, путем изменения их положения относительно свариваемых листов (путем выполнения поворота головки T на 180°), и/или инвертирования полярности упомянутых электродов.

Благодаря конфигурации электронного блока E и конструктивным особенностям описанной головки, сварочная головка T согласно настоящему изобретению обеспечивает возможность эффективной сварки деталей различных размеров и формы, а также обладает возможностью легко проникать в труднодоступные области, благодаря своей компактной конфигурации, и одновременно обеспечивает простое и надежное управление качеством сварки.

Для дополнительного повышения универсальности головки Т согласно настоящему изобретению расстояние между главными осями заземляющего электрода 3 и сварочного электрода 4 является регулируемым. Для выполнения указанной регулировки заземляющий электрод 3 установлен с возможностью скольжения внутри опорного вспомогательного корпуса 15, который установлен на опорной конструкции 1 в регулируемом положении вдоль направления, перпендикулярного главной оси заземляющего электрода 3. В варианте осуществления, проиллюстрированном на чертежах, в частности на фиг. 5, опорный вспомогательный корпус 15 установлен с возможностью скольжения относительно опорной конструкции 1 вдоль упомянутого перпендикулярного направления посредством зацепления стопорных винтов 151 внутри соответствующих пазов 152. В предпочтительном варианте осуществления опорный вспомогательный корпус 15 выполнен с возможностью регулировки вдоль упомянутого направления путем регулировки вручную. Однако может быть предусмотрен другой исполнительный механизм (не показан), предназначенный исключительно для приведения в действие опорного вспомогательного корпуса 15 относительно металлического корпуса 26, являющегося частью конструкции 1.

В сварочной головке согласно настоящему изобретению, как трансформатор 2, так и электроды 3, 4 имеют систему охлаждения с текучей средой. Поэтому пучок кабелей и трубок, которые отходят от робота (не показаны на чертежах), содержит по меньшей мере один подающий канал хладагента и по меньшей мере один отводящий канал хладагента.

На схематичном изображении на фиг. 8 позициями 18, 19 обозначены соответственно подающий канал хладагента и отводящий канал хладагента. В варианте осуществления, проиллюстрированном на схематичном изображении на фиг. 7, подающий канал направляет хладагент сначала в контур охлаждения (не показан), выполненный внутри трансформатора 2. Из контура охлаждения, который является внутренним по отношению к трансформатору 2, хладагент выходит через два канала 18А, 18В, выполненных в корпусе, образующем выходной контакт 6 трансформатора 2. Затем хладагент направляется, соответственно, к элементу 30 для поддержания жгута, к заземляющему электроду 3 и к сварочному электроду 4. Отводящие каналы 19 проходят через каждый электрод 3, 4 внутрь робота, не проходя через трансформатор 2.

Каналы 18, 19 хладагента выполнены специально для охлаждения с помощью хладагента как сварочного электрода, так и заземляющего электрода. Упомянутый признак обеспечивает преимущество для сварочной головки, позволяющей выполнять несколько сварных соединений деталей с высокоинтенсивным циклом выполнения (что типично для сварных деталей кузовов транспортных средств), избегая проблем с перегревом, которые могут влиять на электроды, охлаждение которых обеспечивается только воздухом (даже если для заземляющего электрода предусмотрен жгут).

Как было сказано выше, сварочная головка согласно настоящему изобретению выполнена с возможностью использования в роботе любого известного и традиционного типа, в котором головка может быть быстро соединена с запястьем робота и имеет питающие кабели и трубки, подключаемые к кабелям и трубкам робота.

Конечно, несмотря на то, что основа изобретения остается неизменной, детали конструкции и варианты осуществления могут широко варьироваться относительно того, что было описано и проиллюстрировано исключительно в качестве примера без отступления при этом от объема правовой охраны настоящего изобретения. В частности, сварочная головка согласно настоящему изобретению выполнена с возможностью применения в соединении с роботом любого типа.

Реферат

Изобретение может быть использовано для электрической сварки сопротивлением сварочной головкой (Т) с электродами, расположенными с одной стороны. Главные оси заземляющего электрода (3) и сварочного электрода (4) параллельны друг другу и расположены на расстоянии друг от друга. Между заземляющим электродом (3) и опорной конструкцией (1) функционально расположено упругое устройство (20), с которым связано устройство (21) обнаружения его нагрузки. Один или более электронных блоков (E) предназначены для управления роботом (R), удерживающим головку (T), и управления сварочной головкой (T). Электронные блоки (E) управления выполнены с возможностью обеспечения увеличения нагрузки упругого устройства (20) до остановки движения робота при заданном пороговом значении нагрузки упругого устройства (20) и перемещения сварочного электрода (4) на заданную длину до установления заданного положения относительно опорной конструкции (1). Электронный блок управления обеспечивает также управление потребляемым электродвигателем током и подачу электрического тока к электродам (3, 4) посредством электрического трансформатора (2) для выполнения электрической сварки. 2 н. и 21 з.п. ф-лы, 8 ил.

Комментарии