Машина для контактной стыковой сварки труб - SU904940A1

Код документа: SU904940A1

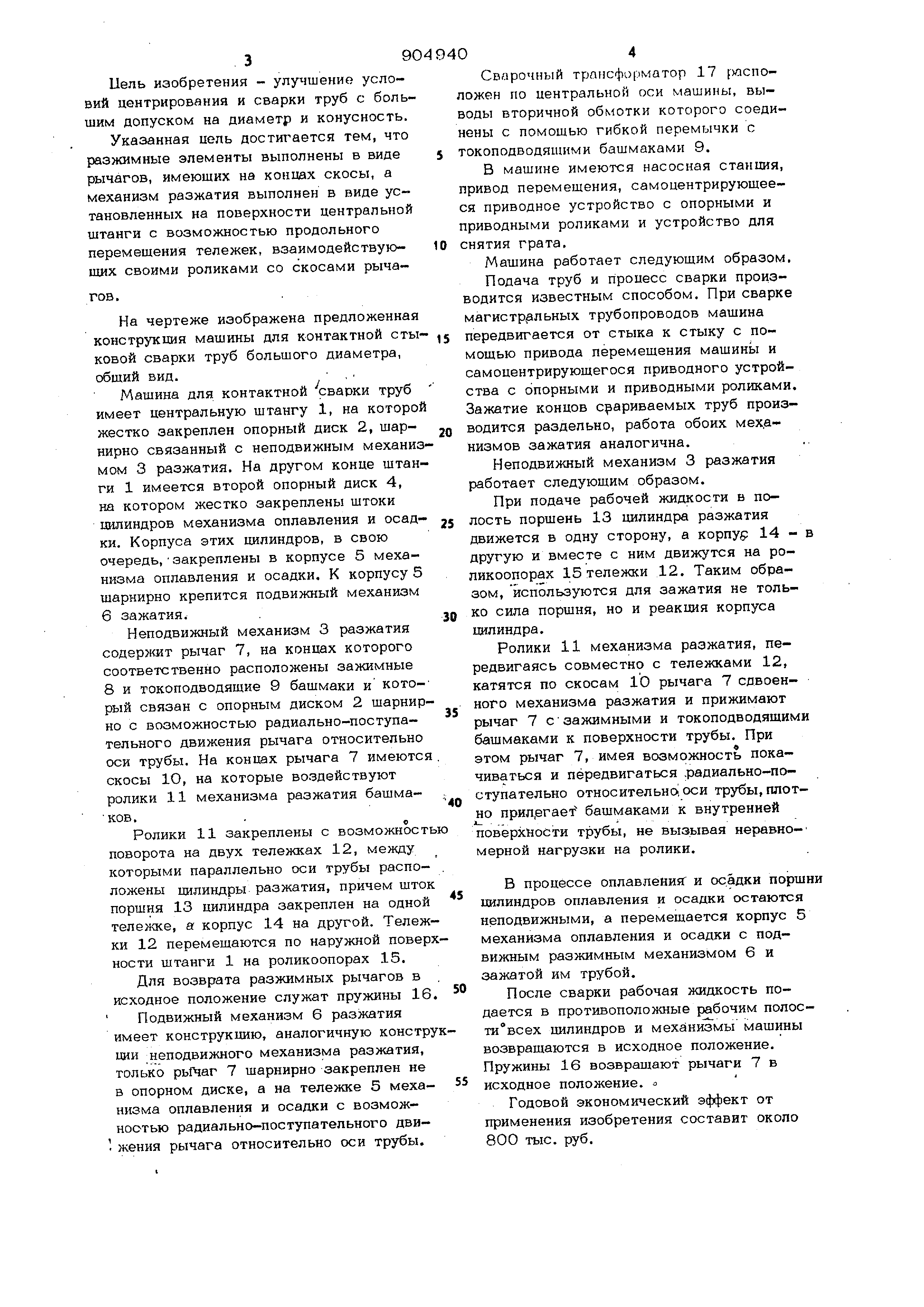

Чертежи

Описание

Изобретение относится к оборудовани для контактной стыковки сварки кольцевых стыков труб в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности. Известны самоиентрирующие конусные зажимные устройства 1 к 2 1 . Эти устройства занимают большие габариты из-за требующихся условий надежной работы развитых (по длине) баз для направления при движении. Кроме того, давление жидкости используетс для движения исполнительного механизма только в одну сторону, а ответную реакцию воспринимает неподвижный корпус цилиндра. Известна также машина для контактной стыковой сварки труб, содержащая центральную штангу, смонтированные на ней с возможностью радиального пер )емешения разжимные элементы, механизмы их разжатия и привод оплавления и осалки 3 . Конструкция этой машины не позволяет зажимать трубы с большим отклонением по конусности, так как в этом случае напряжение на зажимные элементы распределяется неравномерно, что вызывает их перекос в направляющих и может привести к разрушению. Зажимные элементы перемешаются в радиальном направлении по направляющим скольжения и перекосы вызывают их закли- нивание, которое происходит при интенсивном забрызгивании направляющих частицами расплавленного металла.. Зажатие трубы по периметру производится вращением обоймы силовым цилиндром. Это вызывает непостоянные усилия зажатия , так как коэффициент трения скольжения зависит от многих факторов - от наличия смазки, чистоты поверхности и др. Кроме того, в роликовом механизме зажатия имеются большие потери как на трение скольжения башмаков по направляющим , так и на трение скольжения роликов по скосам цилиндра. Цель изобретения - улучшение условий центрирования и сварки труб с большим допуском на диаметр и конусность. Указанная цель достш ается тем, что разжимные элементы выполнены в виде рычагов, имеющих на концах скосы, а механизм разжатия выполнен в виде установленных на поверхности центральной штанги с возможностью продольного перемещения тележек, взаимодействующих своими роликами со скосами рычагов . На чертеже изображена предложенная конструкция машины для контактной сты ковой сварки труб большого диаметра, общий вид. , . Машина для контактной сварки труб имеет центральную штангу 1, на которо жестко закреплен опорный диск 2, шар- нирно связанный с неподвижным механиз мом 3 разжатия. На другом конце штан ги 1 имеется второй опорный диск 4, на котором жестко закреплены штоки цилиндров механизма оплавления и осадки . Корпуса этих цилиндров, в свою очередь, закреплены в корпусе 5 механизма оплавления и осадки. К корпусу 5 шарнирно крепится подвижный механизм 6 зажатия. Неподвижный механизм 3 разжатия содерхшт рычаг 7, на концах которого соответственно расположены зажимные 8 и токоподводяшие 9 башмаки и который связан с опорным диском 2 шарнир но с возможностью радиально-поступа- тельного движения рычага относительно оси трубы. На концах рычага 7 имеются скосы 1О, на которые воздействуют ролики 11 механизма разжатия башмаков . Ролики 11 закреплены с возможност поворота на двух тележках 12, между которыми параллельно оси трубы расположены цилиндры разжатия, причем шток поршня 13 цилиндра закреплен на одной тележке, s корпус 14 на другой. Тележ ки 12 перемещаются по наружной повер ности штанги 1 на роликоопорах 15. Для возврата разжимных рычагов в исходное положение служат пружины 16 Подвижный механизм 6 разжатия имеет конструкцию, аналогичную констр ции неподвижного механизма разжатия, только рьГЧаг 7 шарнирно закреплен не в опорном диске, а на тележке 5 механизма оплавления и осадки с возможностью радиально-поступательного дви . жения рычага относительно оси трубы. Сварочный трансформатор 17 юспоожен по центральной оси машины, выоды вторичной обмотки которого соедиены с помощью гибкой перемычки с окоподводящими башмаками 9. В машине имеются насосная станция, ривод перемещения, самоцентрирующеея приводное устройство с опорными и риводными роликами и устройство для нятия грата. Машина работает следующим образом. Подача труб и процесс сварки производится известным способом. При сварке магистральных трубопроводов машина передвигается от стыка к стыку с поМОЩЬЮ привода перемещения машины и самоцентрирующегося приводного устройства с опорными и приводными роликами. Зажатие концов свариваемых труб производится раздельно, работа обоих механизмов зажатия аналогична. Неподвижный механизм 3 разжатия работает следующим образом. При подаче рабочей жидкости в полость поршень 13 цилиндра разжатия движется в одну сторону, а корпус 14 - в другую и вместе с ним движутся на роликоопорах 15 тележки 12. Таким образом , используются для зажатия не только сила поршня, но и реакция корпуса цилиндра. Ролики 11 механизма разжатия, передвигаясь совместно с тележками 12, катятся по скосам 10 рычага 7 сдвоенного механизма разжатия и прижимают рычаг 7 сзажимными и токоподводяшими башмаками к поверхности трубы. При этом рычаг 7, имея возможность покачиваться и передвигаться .радиально-поступательно относительно, оси трубы, плотно прил,егает башмаками к внутренней поверхности трубы, не вызывая неравномерной нагрузки на ролики. В процессе оплавления и ос.адки поршни цилиндров оплавления и осадки остаются неподвижными, а перемещается корпус 5 механизма оплавления и осадки с подвижным разжимным механизмом 6 и зажатой им трубой. После сварки рабочая жидкость подается в противоположные рабочим полости всех цилиндров и механизмы машины возвращаются в исходное положение. Пружины 16 возвращают рычаги 7 в исходное положение. « Годовой экономический эффект от применения изобретения составит около 800 тыс. руб. изобретения Машина для контаткной стыковой сварки труб, содержащая центральную штангу, смонтированные на ней с воз;;можностью радиального перемещения раз ные элементы механизмы их разжатия и ,:вод оплавления и осадки, отличаю ш а я с я тем, что, с целью улучшени условий центрирования и сварки труб с большим допуском на диаметр и конусность , разжимные элементы выполнены в виде рычагов, имеющих на концах скосы, а механизм разжатия выполнен в внде установленных на поверхности центральной штанги с возможностью продольного перемещения тележйк, взаимодействующих своими роликами со скосами рычагов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 351423, кл. В 23 К 11/04, 1970. 2.Авторское свидетельство СССР № 292743, кл, В 23 К 11/04, 1979, 3.Авторское свидетельство СССР № 326031, кл. В 23 К 31/06.

Реферат

Формула

Комментарии