Способ изготовления детали с вставкой из композитного материала с металлической матрицей и керамическими волокнами - RU2414524C2

Код документа: RU2414524C2

Чертежи

Описание

Настоящее изобретение касается способа изготовления деталей с вставкой из композитного материала, состоящего из керамических волокон, находящихся в металлической матрице.

В области авиационной промышленности, в частности, постоянно ставится задача оптимизации прочности деталей при минимальных массе и габаритах. В связи с этим в последнее время некоторые детали выполняют с вставкой из композитного материала с металлической матрицей, причем деталь может быть монолитной. Такой композитный материал содержит матрицу из металлического сплава, например из сплава титана Ti, внутри которой находятся волокна, например керамические волокна из карбида кремния SiC. Такие волокна обладают прочностью на растяжение, существенно превышающей прочность на растяжение титана (как правило, 4000 МПа против 1000 МПа). Именно волокна воспринимают усилия, при этом матрица из металлического сплава обеспечивает функцию связующего вещества с остальной частью детали, а также функцию защиты и изоляции волокон, которые не должны соприкасаться друг с другом. Кроме того, керамические волокна обладают устойчивостью против эрозии, но их необходимо обязательно усиливать металлом.

Эти композитные материалы можно использовать для изготовления дисков, валов, корпусов силовых цилиндров, картеров, распорок в качестве усилительных элементов для монолитных деталей, таких как лопатки и т.д.

Для выполнения такой вставки из композитного материала предварительно изготавливают нити, называемые «нитями, покрытыми оболочкой», содержащие керамическое волокно, покрытое металлом. Металл придает нити упругость и гибкость, необходимые для работы с ней. Предпочтительно очень тонкую углеродную или вольфрамовую нить располагают в центре волокна вдоль его оси, при этом данную углеродную нить покрывают карбидом кремния, тогда как на границе раздела между волокном и металлом выполняют тонкий слой углерода для обеспечения функции диффузионного и буферного барьера во время дифференциальной термической релаксации, происходящей в момент охлаждения жидкого металла, нанесенного на волокно.

Нити из композитного материала или покрытые оболочкой нити можно изготавливать разными способами, например, путем осаждения металла из паровой фазы в электрическом поле, путем электрофореза из металлического порошка или путем нанесения оболочки на керамические волокна погружением в ванну жидкого металла. Такой способ нанесения покрытия на керамические волокна путем погружения в жидкий металл описан в патенте ЕР 0931846, зарегистрированном на имя заявителя. Этот способ характеризуется гораздо большей скоростью изготовления по сравнению с упомянутыми способами. Таким образом, получают нити из композитного материала или покрытые оболочкой нити, служащие основой для изготовления вставки из композитного материала, которая в последующем будет включена в деталь.

В известных способах изготовления детали с вставкой из композитного материала с матрицей из металлического сплава покрытую оболочкой нить в дальнейшем формуют в виде элемента, называемого заготовкой. Такую заготовку получают наматыванием покрытой оболочкой нити между двумя металлическими ограничительными фланцами, выполненными вокруг центрального стержня. Наматывание осуществляют в виде спирали, при этом полученная заготовка выглядит в виде диска, толщина которого равна толщине образующей его покрытой оболочкой нити. Для обеспечения сцепления в заготовке ограничительные фланцы содержат отверстия, через которые распыляют материал, выполняющий функцию склеивания, например, акриловую смолу.

На фиг.1 схематично показана операция изготовления детали с вставкой из композитного материала. В контейнер 2, имеющий общую цилиндрическую форму, штабелем укладывают множество заготовок 1, каждая из которых выполнена в виде диска. Контейнер содержит кольцевую полость 3, форма которой в поперечном разрезе относительно оси 4 контейнера повторяет форму заготовок 1. Заготовки 1 укладывают в штабель по всей высоте полости 3. Как правило, такой штабель содержит 80 заготовок. Операцию выполняют вручную.

В этом случае необходимо осуществить операцию удаления связующего с последующей дегазацией для удаления связующего, например акриловой смолы с заготовок 1. Действительно, на стадии горячего или холодного уплотнения не должно оставаться никакого загрязняющего элемента, соприкасающегося с титаном.

Над контейнером 2 устанавливают кольцевую крышку 5, содержащую выступ 6, имеющий форму, соответствующую форме кольцевой полости, но несколько меньшего осевого размера, при этом выступ 6 входит в контакт с верхней заготовкой 1. Крышку 5 крепят на контейнере 2, например, при помощи сварки электронным пучком, при этом в комплексе предпочтительно создают вакуум. После этого осуществляют этап горячего изостатического уплотнения всего комплекса. Во время этого этапа вставку, состоящую из находящихся друг рядом с другом покрытых оболочкой нитей, уплотняют, и металлические оболочки нитей соединяются между собой и со стенками полости 3 контейнера 2 за счет эффекта диффузии, образуя плотный комплекс из металлического сплава (например, из сплава титана), внутри которого в кольцевом направлении расположены керамические волокна (в данном случае SiC).

В результате уплотнения штабеля заготовок 1 получают цилиндрическую деталь, содержащую вставку из композитного материала. Эту деталь можно подвергнуть обработке для релаксации напряжений, позволяющей компенсировать дифференциальное расширение между керамическими волокнами и металлом, в который их погружают, во время охлаждения всего комплекса.

После этого, как правило, деталь подвергают механической обработке для получения конечного продукта. Например, если ставится задача изготовления моноблочного диска компрессора, - под термином «моноблочный» подразумевают, что лопатки выполняют заодно с диском в виде единой детали, - контейнер, содержащий вставку из композитного материала, обрабатывают, чтобы получить моноблочный лопаточный диск, при этом часть обода с выполненными в ней лопатками содержит вставку из композитного материала. Обод имеет размеры намного меньше классических металлических дисков за счет высокой жесткости и прочности, придаваемых комплексу керамическими волокнами вставки из композитного материала, содержащейся в массе обода. В частности, такой обод может иметь форму простого кольца, а не фланца или диска при отсутствии вставки.

Этот способ изготовления детали с вставкой из композитного материала имеет ряд недостатков, и его трудно внедрить в промышленном масштабе из-за большой длительности, сложности и высокой точности операций, осуществляемых на его этапах.

Во-первых, поскольку керамические волокна являются хрупкими, во время операций с покрытыми оболочкой нитями прежде всего следует избегать контакта между этими волокнами, и до настоящего времени вопрос сварки покрытых оболочкой нитей между собой не рассматривался.

Кроме того, операции удаления связующего и газов не только занимают много времени, но при этом еще и нет уверенности в том, что все связующее удалено полностью. Для того чтобы быть уверенным в полном удалении связующего, необходимом, в частности, для соответствующего нормального поведения титана, требуется осуществить несколько этапов удаления связующего и дегазации, что увеличивает продолжительность и общую стоимость процесса.

Кроме того, в случае разрыва нити во время ее наматывания между двумя фланцами необходимо выполнять новую заготовку, поскольку в настоящее время нет средств, позволяющих решить проблему и продолжить намотку.

Кроме того, этап укладки в контейнер заготовок из покрытых оболочкой нитей в настоящее время осуществляют вручную. Это сказывается на стоимости операции и особенно на ее точности. Вместе с тем позиционирование в контейнере покрытой оболочкой нити является решающим фактором в производственном процессе, поскольку оно обуславливает характеристики материала, при этом очень важное значение имеет удержание правильного направления укладки керамического волокна в зависимости от основных напряжений, действующих на деталь. Оно обуславливает также качество композитного материала за счет сохранения целостности керамического волокна в ходе различных этапов изготовления детали. Оно обуславливает также конечную стоимость детали, опять же в силу того, что операции позиционирования покрытых оболочкой нитей длятся очень долго и выполняются вручную. Поэтому процесс укладки нитей в контейнер требует усовершенствования.

Задачей настоящего изобретения является разработка способа, который позволяет осуществлять в промышленном масштабе изготовление деталей, в частности, с осевой симметрией, содержащих вставку из композитного материала.

В соответствии с настоящим изобретением способ изготовления детали, содержащей вставку из композитного материала с металлической матрицей, внутри которой находятся керамические волокна, при этом вставку получают из множества покрытых оболочкой нитей, каждая из которых содержит керамическое волокно, покрытое металлической оболочкой, отличается тем, что содержит операцию изготовления вставки с этапом наматывания пучка покрытых оболочкой нитей или сшитого полотна из покрытых оболочкой нитей вокруг круглой детали перпендикулярно к оси вращения этой детали.

Изобретение и его другие отличительные признаки будут более очевидны из нижеследующего описания способа в соответствии с настоящим изобретением со ссылками на прилагаемые фигуры чертежей, в числе которых:

Фиг.1 изображает схематичный вид в изометрии операции изготовления детали с вставкой из композитного материала из предшествующего уровня техники.

Фиг.2 - схематичный вид устройства для изготовления полотна из покрытых оболочкой нитей.

Фиг.3 - схематичный вид сверху полотна, изготовленного по первому рабочему режиму устройства, показанного на фиг.2.

Фиг.4 - схематичный вид сверху полотна, изготовленного по второму рабочему режиму устройства, показанного на фиг.2.

Фиг.5 - схематичный вид операции сварки двух нитей между собой в разрезе по плоскости, поперечной к направлению протягивания покрытых оболочкой нитей, на уровне лазерного сварочного модуля устройства, показанного на фиг.2.

Фиг.6 - частичный схематичный вид в разрезе детали, образующей внутреннюю часть контейнера, для осуществления первого варианта описанного в настоящей заявке способа изготовления детали с вставкой из композитного материала путем наматывания пучка или полотна из покрытых оболочкой нитей, в начале наматывания.

Фиг.7 - частичный схематичный вид в разрезе детали, показанной на фиг.6, в конце процесса наматывания.

Фиг.8 - частичный схематичный вид в разрезе детали, показанной на фиг.7, с которой соединяют наружное кольцо и крышку.

Фиг.9 - частичный схематичный вид в разрезе контейнера с кольцевой полостью для осуществления второго варианта описанного в настоящей заявке способа изготовления детали с вставкой из композитного материала путем наматывания пучка или полотна из покрытых оболочкой нитей.

Фиг.10 - частичный схематичный вид в разрезе стержня для осуществления второго варианта описанного в настоящей заявке способа изготовления детали с вставкой из композитного материала путем наматывания пучка или полотна из покрытых оболочкой нитей.

Фиг.11 - этап крепления крышки на контейнере, показанном на фиг.9.

Фиг.12 - частичный схематичный вид в разрезе этапа сцепления полотна из покрытых оболочкой нитей в описанном в настоящей заявке способе изготовления вставки, с расплющенным листом начала наматывания.

Фиг.13 - частичный схематичный вид в разрезе этапа зажатия полотна из покрытых оболочкой нитей в описанном в настоящей заявке способе изготовления вставки, с расплющенным листом конца наматывания.

Фиг.14 - частичный схематичный вид в разрезе этапа обрезки расплющенного листа начала наматывания, показанного на фиг.12.

Фиг.15 - частичный схематичный вид в разрезе завершения этапов зажатия полотна из покрытых оболочкой нитей, показанных на фиг.12 и 13.

Фиг.16 - частичный схематичный вид в разрезе способа изготовления детали с намотанной вставкой из композитного материала, изготовленной согласно способу, содержащему этапы зажатия полотна, показанные на фиг.12 и 13.

Фиг.17 - схематичный вид в разрезе первого варианта выполнения устройства электродной сварки полотна из покрытых оболочкой нитей на металлической основе в начале процесса наматывания полотна на стержень.

Фиг.18 - вид в разрезе по плоскости 35 устройства, показанного на фиг.17.

Фиг.19 - график, схематично показывающий изменение силы тока, проходящего между электродами, изменение давления со стороны электродов, а также изменение усилия сплющивания полотна в зависимости от времени в ходе осуществления описанного в настоящей заявке способа электродной сварки полотна из покрытых оболочкой нитей на основе.

Фиг.20 - вид устройства, показанного на фиг.17, в конце процесса наматывания полотна на стержень.

Фиг.21 - схематичный вид в разрезе второго варианта выполнения описанного в настоящей заявке устройства электродной сварки полотна из покрытых оболочкой нитей на металлической основе в начале наматывания полотна на стержень.

Фиг.22 - вид устройства, показанного на фиг.21, в конце процесса наматывания полотна на стержень.

Прежде всего формируют множество покрытых оболочкой нитей при помощи известных технологий, предпочтительно, при помощи способа нанесения оболочки на керамические волокна путем погружения в ванну жидкого металла. Каждую из этих нитей наматывают на катушку. Каждая нить имеет диаметр, например, находящийся в пределах от 0,2 до 0,3 мм.

Далее следует описание способа изготовления сшитого полотна из покрытых оболочкой нитей.

Как показано на фиг.2, множество катушек 7, на окружности каждой из которых намотана покрытая оболочкой нить 8, устанавливают на модуле 9 катушек 7. Этот модуль 9 позволяет размещать катушки 7 таким образом, чтобы их можно было разматывать в направлении сновального модуля, описанного ниже, и чтобы нити 8 при этом не пересекались. В данном случае катушечный модуль 9 содержит конструкцию в виде равнобедренного треугольника с установленными на ней катушками 7, из которых половина находится на одной стороне треугольника, и половина - на другой стороне, при этом вершина треугольника направлена в направлении разматывания нитей 8 с катушек 7 в сторону места, которое находится на оси симметрии треугольника, образованного конструкцией катушечного модуля 9.

Согласно другому варианту выполнения каждая катушка может содержать пучок покрытых оболочкой нитей. Таким образом, для формирования полотна из ста покрытых оболочкой нитей можно использовать десять катушек 7, каждая из которых содержит намотанный на ее окружности пучок из десяти покрытых оболочкой нитей.

Покрытые оболочкой нити 8 разматывают в направлении сновального модуля 10. Сновальный модуль 10 показан в данном случае схематично без подробностей, так как его конструкция хорошо известна специалистам. Он выполнен аналогично сновальной машине, используемой в ткацкой промышленности. Сновальный модуль 10 содержит направляющие средства, позволяющие располагать нити 8 в натянутом состоянии параллельно друг другу и в контакте друг с другом, в один слой в одной и той же плоскости, при этом нити не перекрывают друг друга. При этом преследуется цель формирования плоского полотна из нитей 8, параллельных и соприкасающихся друг с другом.

После снования нити 8 поступают в лазерный сварочный модуль 11. Этот модуль содержит плоский суппорт 12, по которому перемещаются нити 8 и над которым установлено лазерное сварочное устройство 13. Таким образом, нити перемещаются перед лазерным сварочным устройством 13. Весь комплекс предпочтительно находится в нейтральной атмосфере, например в атмосфере аргона, распыляемого через сопло. Лазерное сварочное устройство 13 может содержать, например, лазер типа YAG (Yttrium Aluminium Garnet) с неодимовым (Nd) легированием, отличающийся высокой точностью установки мощности и точки попадания лазерного пучка, а также очень тонким лазерным пучком.

За лазерным сварочным модулем 11 нити 8 протягиваются приводным модулем 17 перемещения нитей 8, который протягивает их от катушечного модуля 9 поступательно по суппорту 12. Этот приводной модуль 17 в данном случае содержит вращающуюся катушку 17', на которую наматываются нити 8. Катушка 17' приводится во вращение, что показано стрелкой 18. Таким образом, нити 8 перемещаются от катушки 7 катушечного модуля 9 вдоль сновального модуля 10 и лазерного сварочного модуля 11 при помощи приводного модуля 17, при этом весь комплекс образует устройство 55 формирования сшитого полотна из покрытых оболочкой нитей 8. Сшитое полотно наматывается на катушку 17' приводного модуля.

На фиг.5 в разрезе по плоскости, поперечной к направлению протягивания нитей 8, на уровне лазерного сварочного модуля 11 показана операция сварки между собой двух нитей 8. Операция заключается в точечной сварке при помощи лазерного сварочного устройства 13. Каждая нить 8 неподвижно соединяется с соседними с ней нитями множеством сварных точек. Как было показано выше, каждая нить 8 содержит керамическое волокно 14, покрытое металлической оболочкой 15, например, из сплава титана Ti. Как обозначено стрелкой 16, лазерный пучок направляют к месту контакта между двумя последовательными нитями 8 перпендикулярно к плоскости, содержащей все оси нитей 8, перемещаемых по суппорту 12. В результате происходит локальное оплавление их металлической оболочки 15. Используют лазер слабой, но очень концентрированной мощности, чтобы это локальное оплавление не достигло керамического волокна. Оплавляется минимальный объем металлической оболочки 15. Достаточно обеспечить неподвижное соединение нити 8 именно в этом месте. Параметры сварки регулируют таким образом, чтобы ванна расплавленного металла не была сквозной.

Очень важно направлять лазерный пучок на точечную зону, перекрывающую две нити 8, перпендикулярно к плоскости нитей 8, таким образом, чтобы он не повредил керамические волокна 14, целостность которых является условием, необходимым для сохранения их функции в варианте применения для изготовления детали с вставкой из композитного материала.

Необязательно, чтобы сварные точки были очень прочными. Их функцией является только общее соединение или удержание между собой нитей 8 для формирования сшитого полотна. Прочность этого соединения должна только позволять производить перемещения полотна, его наматывание и разматывание, например, для изготовления детали с вставкой из композитного материала. Таким образом, речь идет всего лишь о сварке, удерживающей между собой нити 8.

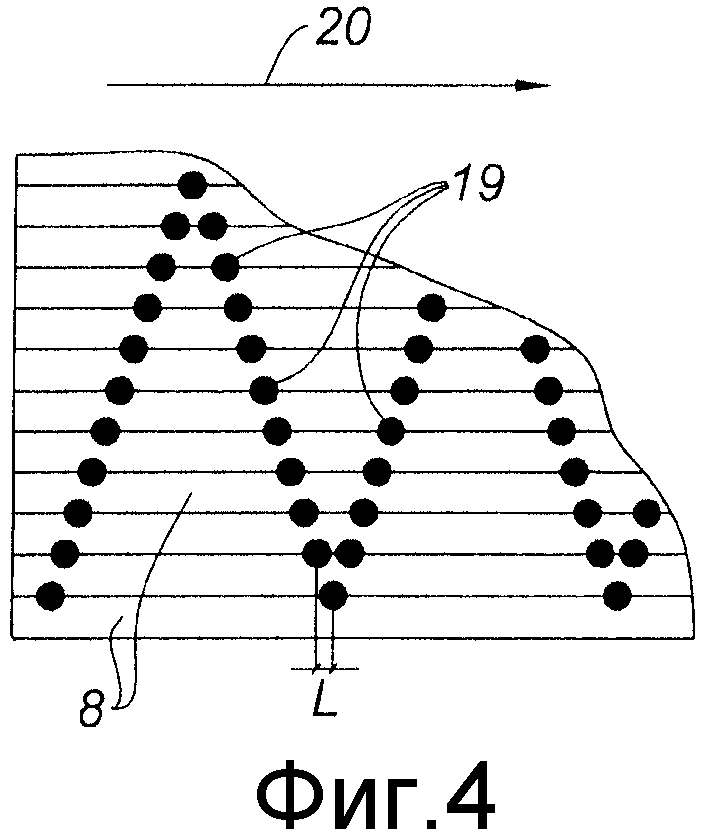

На фиг.3 и 4 схематично показаны два режима работы лазерного сварочного модуля 11, в данном случае для формирования полотна из двенадцати покрытых оболочкой нитей 8.

В рабочем режиме, показанном на фиг.3, когда покрытые оболочкой нити 8 находятся под лазерным сварочным устройством 13, приводной модуль 17 останавливают, чтобы зафиксировать нити 8. После этого сварочное устройство 13 выполняет ряд сварных точек между соседними нитями 8 вдоль сегмента, перпендикулярного к их оси перемещения под сварочным устройством 13. Для этого сварочное устройство 13 выполняет первую сварную точку 19 между двумя нитями 8, как было указано выше со ссылкой на фиг.5. После этого его выключают, перемещают перпендикулярно к направлению протягивания нитей 8 и останавливают прямо напротив следующей точки контакта между двумя нитями 8, которые оно сваривает во второй сварной точке 19 и так далее до момента неподвижного соединения между собой всех нитей 8 вдоль этого сегмента перемещения. Таким образом, сварочное устройство 13 формирует сегмент сварных точек 19, перпендикулярный к оси протягивания нитей 8 под сварочным устройством 13. После этого приводной модуль 17 приводят в движение для перемещения нитей 8 на длину «L» перед сварочным устройством 13, затем операцию повторяют на другом сегменте, параллельному первому сегменту.

В рабочем режиме, показанном на фиг.4, нити непрерывно перемещают в направлении протягивания, показанном стрелкой 20, при помощи приводного модуля 17. Сварочное устройство 13 осуществляет те же операции, что и в предыдущем случае, а именно сварку, затем перемещение к следующей точке вдоль траектории, перпендикулярной к направлению 20 движения нитей 8 и так далее, от первой нити 8 к последней, затем в обратную сторону. Если скорость движения нитей 8 является достаточно низкой, то можно сваривать движущиеся нити 8 в точках 19. Таким образом, получают ряд сварных точек 19 между нитями 8 в виде зигзага на полотне, образованном нитями 8.

Можно также получить такое зигзагообразное распределение сварных точек 19, останавливая приводной модуль 17 во время сварки каждой сварной точки 19, при этом приводной модуль 17 протягивает нити 8 на незначительное расстояние «l» между каждой сварной точкой 19, при этом происходит перемещение сварочного устройства 13.

Можно также производить всего лишь замедление движения нитей 8 в момент сварки точек 19.

Преимуществом такой конфигурации сварных точек 19 является их более равномерное распределение по поверхности полотна, образованного нитями 8.

В любом случае после лазерного сварочного устройства 11 нити 8 выходят в виде сшитого полотна, внутри которого они неподвижно соединены друг с другом скрепляющими сварными точками 19. Полотно наматывают на катушку 17' приводного модуля 17.

В данном случае не упоминается фаза начала способа изготовления сшитого полотна из покрытых оболочкой нитей 8. Эта фаза может быть легко адаптирована специалистом в зависимости от потребностей, например, путем наматывания в начале способа нитей на катушку 17' без их неподвижного соединения между собой, при этом самый внутренний участок конечного намотанного полотна не имеет форму полотна, или протягивая нити в начале способа при помощи другого приводного устройства и соединяя их с катушкой 17', когда они начинают принимать форму полотна.

Расстояние «L» между сегментами сварных точек 19 в рамках сегментной конфигурации, показанной на фиг.3, или продольное расстояние «l» между двумя последовательными сварными точками 19 в зигзагообразной конфигурации, показанной на фиг.4, выбирают в зависимости от необходимой жесткости полотна из покрытых оболочкой нитей 8. Так, для жесткого полотна сварные точки 19 располагают ближе друг к другу, для гибкого полотна точки 19 удаляют друг от друга. Можно предусмотреть и другие виды конфигурации распределения сварных точек 19. Конфигурацию и промежутки между точками 19 выбирают в зависимости от назначения сшитого полотна, в частности, нужно ли его наматывать, скручивать и т.д., соблюдая при этом минимальный промежуток для сохранения целостности всего комплекса в определенных условиях применения. Спецификации, относящиеся к конфигурации распределения сварных точек 19 в меньшей степени связаны с самим способом и в большей степени с вариантом применения, для которого предназначено полотно.

Благодаря скорости выполнения лазерной сварки и ее точности, можно осуществлять изготовление сшитого полотна из неподвижно соединенных между собой покрытых оболочкой нитей 8 при помощи автоматизированной системы в промышленном масштабе с применением описанного выше способа. Таким образом, можно быстро получать полотна из покрытых оболочкой нитей 8 в больших объемах, можно формировать одно полотно длиной в несколько километров, то есть в том виде, в котором его можно использовать самыми различными способами. Кроме того, соединение в полотна происходит за счет оплавления металлической оболочки 15 нитей 8, то есть без добавления связующего вещества, такого как клей, что позволяет при более масштабном процессе изготовления детали с вставкой из композитного материала с использованием покрытых оболочкой нитей исключить все этапы удаления связующего вещества.

Далее следует описание заявленного способа изготовления детали с симметрией вращения с вставкой из композитного материала, содержащего этап наматывания пучка покрытых оболочкой нитей или полотна из покрытых оболочкой нитей на круглую деталь перпендикулярно к оси этой детали.

Как было указано выше, детали с симметрией вращения, содержащие вставку из композитного материала, как правило, получают согласно следующему способу:

- устанавливают на место катушку с покрытой оболочкой нитью;

- изготавливают заготовку в виде диска путем разматывания катушки с покрытой оболочкой нитью;

- изготавливают контейнер, содержащий кольцевую полость для укладки заготовок;

- укладывают в штабель множество заготовок в кольцевой полости;

- закрывают полость кольцевой крышкой;

- удаляют связующее с заготовок и создают вакуум;

- производят горячее изостатическое уплотнение всего комплекса;

- производят механическую обработку комплекса для получения конечной детали.

Различные недостатки такого способа были упомянуты выше. Предлагается решать эти проблемы, в частности, при помощи способа, который может быть применен в промышленном масштабе.

Таким образом, в настоящем изобретении предлагается способ, содержащий этап наматывания пучка или полотна из покрытых оболочкой нитей либо на промежуточную деталь, которую затем вставляют в полость контейнера, либо непосредственно на внутреннюю часть контейнера, которую затем дополняют наружной частью. Таким образом, вместо укладки штабелем по всей высоте полости заготовок шириной, равной ширине полости, осуществляют наматывание пучка или полотна из покрытых оболочкой нитей, ширина намотки которых соответствует высоте полости, при этом число слоев или витков позволяет заполнить ширину полости.

Первый вариант выполнения способа показан на фиг.6-8. Согласно этому варианту выполнения предварительно путем механической обработки получают деталь 39, образующую внутреннюю часть контейнера. Под контейнером следует понимать круглую деталь с осью 40, содержащую кольцевую полость, предназначенную для укладки покрытых оболочкой нитей. Предпочтительно такой контейнер выполняют из того же металла, что и оболочка нитей, в данном случае из сплава титана Ti. Деталь 39, образующая внутреннюю часть контейнера, является моноблочной деталью, образованной вращением вокруг оси 40. Ее внутренний участок 41 имеет высоту «Н», равную высоте контейнера; высота берется по осевому размеру. По периферии этого внутреннего участка 41 деталь 39 содержит скошенный участок 42, сопрягающийся с первым заплечиком 43 высотой «h» и шириной «d», соответствующими высоте «h» и ширине «d» кольцевой полости контейнера; ширина берется по радиальному размеру. Начиная от периферии этого первого заплечика 43 выполнен второй заплечик 44, радиальный размер которого дополняет ширину контейнера, при этом его поверхность находится ниже поверхности кольцевой полости.

Иначе говоря, деталь 39, образующая внутреннюю часть контейнера, соответствует контейнеру, с которого сняли наружное кольцо высотой, меньшей высоты контейнера, обозначенное позицией 46 на фиг.8, освободив, таким образом, радиальное пространство снаружи кольцевой полости, выполненной в контейнере.

Таким образом, можно осуществить укладку пучка или полотна 47 из покрытых оболочкой нитей на стенке, образующей высоту «h» первого заплечика 43. Этот заплечик 43 соответствует кольцевой полости без ее наружной стенки.

Для наматывания пучка или полотна 47 из покрытых оболочкой нитей на деталь 39 предпочтительно во время первого оборота эти нити закреплять на стенке заплечика 43. Предпочтительно, чтобы это крепление было осуществлено при помощи способа контактной сварки между двумя электродами с пропусканием тока средней частоты, что будет описано ниже.

Если речь идет о пучке 47 покрытых оболочкой нитей, то для разматывания пучка можно, например, использовать катушечный модуль и сновальный модуль, аналогичные модулям, показанным на фиг.2 для способа изготовления полотна, при этом после снования пучок наматывают непосредственно на деталь 39.

Если речь идет о предварительно сформированном полотне 47 из покрытых оболочкой нитей, то его предпочтительно получают согласно описанному выше способу изготовления полотна. Полотно, намотанное на катушку, например, на катушку 17' приводного модуля 17 устройства изготовления полотна, показанного на фиг.2, разматывают для последующего наматывания на деталь 39, образующую внутреннюю часть контейнера.

Полотно можно также наматывать на деталь 39 напрямую, заменив катушку 17' приводного модуля 17, показанного на фиг.2, деталью 39, образующей внутреннюю часть контейнера. Таким образом, после снования покрытые оболочкой нити соединяют в полотно, затем наматывают его на деталь 39. Вместе с тем такое предварительное формирование полотна не является обязательным.

Во всех трех случаях деталь 39, образующую внутреннюю часть контейнера, в данном случае приводят во вращение вокруг ее оси 40 для наматывания пучка или полотна 47 из покрытых оболочкой нитей. Как показано на фиг.7, после намотки необходимого числа слоев нитей, в данном случае число слоев, позволяющего заполнить ширину «d» заплечика 43, соответствующего кольцевой полости, пучок или полотно 47 покрытых оболочкой нитей опять закрепляют, на этот раз на намотке, предпочтительно при помощи описанного ниже способа контактной сварки между двумя электродами с пропусканием тока средней частоты, после чего обрезают. В этом случае пучок или полотно 47 покрытых оболочкой нитей закрепляют сваркой на нижнем или нижних слоях, что будет пояснено ниже в ходе описания этого способа сварки.

Как показано на фиг.8, после этого вокруг детали 39, образующей внутреннюю часть контейнера, устанавливают наружное кольцо 46, образующее наружную часть контейнера. Это кольцо можно закрепить, предпочтительно при помощи сварки электронным пучком, или просто удерживать на месте. Таким образом, восстанавливают контейнер с его кольцевой полостью, в которой намотаны покрытые оболочкой нити, в данном случае уже не в виде заготовок шириной «d», уложенных штабелем по высоте «h», а в виде пучков или полотен 47 из покрытых оболочкой нитей шириной «d», которые были намотаны в количестве слоев с общей радиальной высотой, равной ширине «d» кольцевой полости.

После этого устанавливают кольцевую крышку 48, содержащую кольцевой выступ 49, соответствующий скошенной фаске 42 детали 39, образующей внутреннюю часть контейнера, и скошенной фаске 50 наружного кольца 46, концентричной с фаской 42 детали 39 и находящейся напротив этой фаски. Между этими двумя скошенными фасками 42, 50 находится кольцевая полость со слоями пучка или полотна 47 из покрытых оболочкой нитей, на которые опирается кольцевой выступ 49 крышки 48.

После установки на место детали 39, образующей внутреннюю часть, наружного кольца и крышки получают уже известную конфигурацию с закрытым контейнером, содержащим вставку из покрытых оболочкой нитей. После этого весь комплекс заваривают, предпочтительно при помощи сварки электронными пучками, вакуумируют, затем известным способом осуществляют горячее изостатическое уплотнение, что и соответствует изготовлению вставки из композитного материала с металлической матрицей, внутри которой находятся керамические волокна. Этот комплекс можно обработать для получения конечной детали с вставкой из композитного материала. Этот комплекс можно также подвергнуть механической обработке, чтобы выделить из него саму вставку из композитного материала.

Преимуществом описанного способа является скорость его осуществления, так как он не содержит этапов изготовления и последующей укладки в штабель заготовок, тогда как наматывание покрытых оболочкой нитей в виде пучка или полотна осуществляется гораздо быстрее. Кроме того, отпадает необходимость в добавлении такого материала, как клей. В результате, с одной стороны, получают вставку из композитного материала более высокого качества и, с другой стороны, исключают операции удаления связующего и дегазации, то есть получают существенный выигрыш во времени.

Второй вариант выполнения способа показан на фиг.9-11. В этом варианте выполнения предварительно изготавливают кольцевой контейнер 51 с осью 40 и высотой «Н», содержащий кольцевую полость 51, соответствующей полости высотой «h» и шириной «d», дно 54' и внутреннюю стенку 53' которой подвергают механической обработке для получения кольцевой полости 52 больших размеров. На фиг.9 пунктирной линией показана кольцевая полость с высотой «h» и шириной «d», а сплошной линией - более глубокая и более широкая полость после механической обработки.

Как показано на фиг.10, изготавливают также кольцевой стержень 53 с радиальным бортиком 54, предназначенный для установки в расширенной кольцевой полости 52 контейнера. Размеры стержня 53 определяют таким образом, чтобы после установки в полость 52, полученная в результате полость была полостью с высотой «h» и шириной «d», при этом стенка 53 стержня опирается на внутреннюю стенку 53' кольцевой полости 52, а его радиальный бортик 54 опирается на дно 54'. В данном случае стержень 53 выполняют из того же материала, что и контейнер 51, то есть из сплава титана Ti.

Как и в предыдущем случае пучок или полотно 47 из покрытых оболочкой нитей наматывают на этот раз на стержень 53. Пучок или полотно имеет общую ширину, равную «h», и слои наматывают в количестве, при котором их общая толщина равна «d», то есть ширине радиального бортика 54 стержня 53. Предпочтительно начальный конец пучка или полотна закрепляют на стержне при помощи способа контактной сварки между двумя электродами, описанного ниже.

После наматывания необходимого количества слоев пучка или полотна 47 из покрытых оболочкой нитей последний слой закрепляют на предыдущем или предыдущих слоях, предпочтительно при помощи описанного ниже способа контактной сварки между двумя электродами, после чего пучок или полотно обрезают. Стержень 53 с намоткой вставляют в кольцевую полость 52 контейнера 51, как показано на фиг.11. После этого устанавливают крышку 48, идентичную крышке 48 из предыдущего варианта, и комплекс заваривают при помощи сварки электронным пучком, вакуумируют, затем осуществляют его горячее изостатическое уплотнение и подвергают механической обработке для получения конечной детали с вставкой из композитного материала.

В обоих описанных вариантах выполнения покрытые оболочкой нити 47 наматывают одна на другую все время в одной плоскости. В результате этого в сечении оси нитей 47 образуют решетку, базовая ячейка которой имеет квадратную форму. Для обеспечения лучшей плотности вставки предпочтительно каждый слой смещать относительно предыдущего на расстояние, равное половине расстояния между двумя смежными покрытыми оболочкой нитями, при этом оси нитей трех последовательных слоев располагаются в шахматном порядке относительно друг друга. Для этого можно предусмотреть две катушки для разматывания полотен 47 или два модуля для разматывания пучков 47 покрытых оболочкой нитей, установленные таким образом, чтобы полотна или пучки 47 были смещены в шахматном порядке и наматывались одновременно один на другой на деталь 39, образующую внутреннюю часть контейнера, или на стержень 53. Между катушками или модулями и деталью 39, 53, на которую наматывают нити, можно предусмотреть устройство, обеспечивающее контакт между нитями и их взаимное расположение.

Далее со ссылкой на фиг.17-22 следует описание способа крепления полотна либо к металлической основе, на которую его наматывают, либо к полотну нижнего слоя при помощи контактной сварки между двумя электродами с пропусканием тока средней частоты.

Известные в настоящее время способы предполагают напыление клея на нити, недостатки которого уже были указаны выше. Кроме того, способы, содержащие этап сварки полотен, как правило, не используются, так как их осуществление наталкивается на многочисленные проблемы, основной из которых является необходимость предупреждения повреждения керамических волокон, находящихся внутри покрытых оболочкой нитей. Эти волокна могут иметь диаметр от 100 до 200 мкм и более и обладают хрупкостью, особенно при изгибе и сдвиге. Любое повреждение керамического волокна нити сводит на нет все преимущества этой нити.

Далее следует описание способа и устройства локальной сварки покрытой оболочкой нити, или сшитого полотна, или пучка из покрытых оболочкой нитей либо непосредственно с металлической основой, либо с другой покрытой оболочкой нитью, либо с другим полотном или пучком покрытых оболочкой нитей. Этот способ и это устройство позволяют осуществить крепление нити, или полотна, или пучка на основе, сохраняя при этом целостность керамических волокон, находящихся внутри нити или нитей. Способ и устройство позволяют также осуществлять ремонт нитей в случае разрыва во время процесса наматывания.

Как показано на фиг.17 и 18, полотно 29 из покрытых оболочкой нитей 8, например, полученное при помощи описанного выше способа изготовления полотна, предназначено для соединения с основой 30, в частности, с основой намотки, например, деталью 39, образующей внутреннюю часть контейнера. Показанная основа является прямолинейной, но если речь идет о стержне 24, то он может быть круглым или выполнен в виде части круга.

Для этого полотно 29 необходимо неподвижно соединить с основой 30 в начале наматывания. С этой целью используют устройство 31 контактной сварки между двумя электродами с пропусканием тока средней частоты. Покрытые оболочкой нити 8 показаны в разрезе и расположены вдоль наружной периферии основы 30. В данном случае полотно 29 содержит десять нитей.

Устройство 31 электродной сварки содержит среднечастотный генератор 32, соединенный с положительным электродом 33 и с отрицательным электродом 34. В варианте выполнения, показанном на фиг.17, положительный электрод 33 и отрицательный электрод 34 расположены поперечно к полотну 29. Форма их сечения является одинаковой по всей этой ширине.

Положительный электрод 33, который может быть выполнен, например, из меди или вольфрама, содержит скошенный концевой участок 37. Этот концевой участок 37 выполняют таким образом, чтобы линии тока максимально сходились, проходя вдоль контактной линии или полосы между положительным электродом 33 и полотном 29 из покрытых оболочкой нитей 8, которая должна быть максимально узкой. Этот концевой участок 37 закругляют, чтобы он не перерезал нити 8. Радиус этого концевого участка 37 выбирают таким образом, чтобы получить максимальное схождение линий тока, однако, он не должен быть слишком малым, чтобы не перерезать нити 8.

Отрицательный электрод 34 выполняют таким образом, чтобы свести к минимуму поверхность его контакта с основой 30, на которой закрепляют полотно 29, чтобы достичь схождения линий тока вдоль максимально узкой линии или полосы. Действительно, геометрическая форма стержня, который, как правило, выполняют трубчатым, позволяет использовать цилиндрический отрицательный электрод, что позволяет сократить контактную поверхность до образующей и способствует схождению линий тока.

Такая конструкция электродов 33, 34 обеспечивает сварку полотна 29 с основой 30 вдоль очень узкой полосы. В этой полосе концентрация тока является постоянной.

Отличительным признаком способа электродной сварки является сочетание нагрева металла полотна 29 с легкой ковкой, осуществляемой за счет давления на полотно 29 со стороны электродов 33, 34. Предпочтительно интенсивность и время нагрева и давление регулируют для осуществления минимального нагрева металла и его ковки и обеспечения, таким образом, сварки в твердом состоянии.

Нагрев полотна 29 осуществляют пропусканием тока в полотне 29 и основе 30 между положительным электродом 33 и отрицательным электродом 34, имеющего регулируемую силу при генерировании в среднечастотном генераторе 32. Давление на полотно 29 обеспечивают при помощи положительного электрода 33, который в данном случае выполняет свою вторую функцию и является прессом. При этом понятно значение закругления концевого участка 37 во время выполнения этой функции, так как необходимо избегать срезания нитей 8.

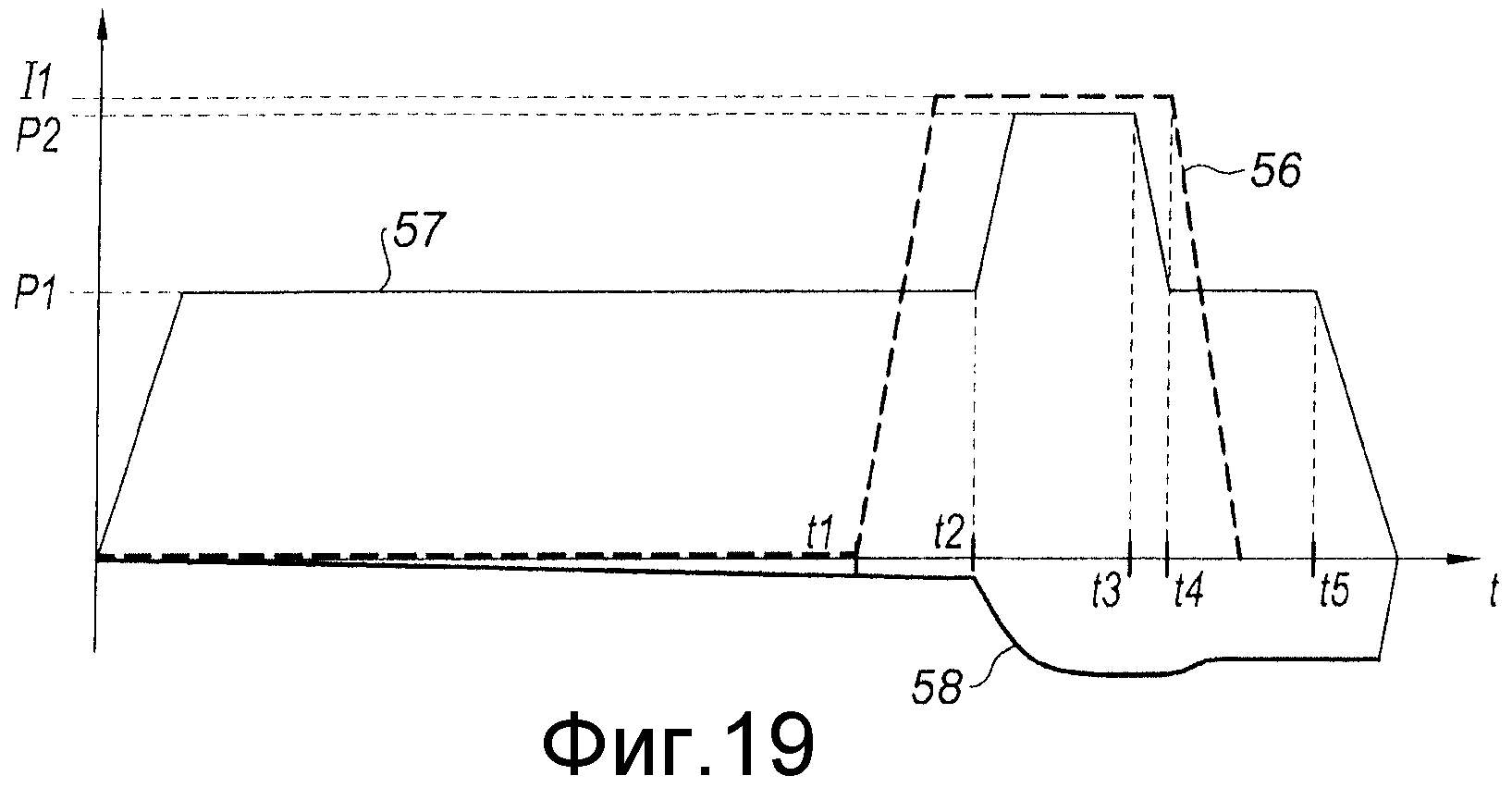

На фиг.19 показан график изменения силы тока, проходящего между электродами 33, 34, показанного пунктирной кривой 56, и изменение давления со стороны положительного электрода 33 на сплошной кривой 57 в зависимости от времени «t». На графике под осью абсцисс показана также сплошная кривая 58, отражающая сплющивание полотна 29.

Описанный способ электродной сварки осуществляют следующим образом. Как уже было уточнено выше, речь идет о процессе сварки в твердом состоянии. Положительный электрод 33 и отрицательный электрод 34 входят в контакт соответственно с полотном 29 из покрытых оболочкой нитей 8 и с внутренней поверхностью основы 30. В первой фазе на покрытые оболочкой нити 8 действует только давление со стороны двух электродов 33, 34. Давление доводят до величины Р1, которую сохраняют до момента t1. Давление Р1 предпочтительно находится в пределах от 50 до 100 Вт. Эта фаза приложения давления «в холодном состоянии» предназначена для обеспечения нормального контакта покрытых оболочкой нитей 8 одновременно друг с другом и со стенками основы 30. В рассматриваемом ниже случае, когда при помощи сварки соединяют вместе, по меньшей мере, два слоя покрытых оболочкой нитей 8, во время этой фазы аналогично устанавливают контакт всех нитей между собой (при этом один слой выполняет роль основы для другого). Этот контакт обеспечивает хорошее пропускание тока во время следующей фазы.

Во второй фазе в момент t1, когда давление остается постоянным и равным Р1, силу тока доводят до значения I1. Предпочтительно она находится в пределах от 500 до 1500 А. Это приводит к нагреву металла, покрывающего керамические волокна покрытых оболочкой нитей 8, и обеспечивает начало сварки.

В третьей фазе в момент t2 давление доводят до значения Р2, превышающего Р1, чтобы осуществить дополнительную ковку покрытых оболочкой нитей 8 полотна 29. На кривой 58 можно отметить, что сплющивание полотна 29, которое было слабым и равномерным до момента t2, усиливается за счет дополнительной ковки, то есть за счет сочетания воздействия от прохождении тока (то есть при нагреве) и более высокого давления. Происходит сварка.

В четвертой фазе, начиная с момента t3, давление опять снижают до значения Р1.

В пятой фазе, начиная с момента t4, когда давление достигло своего значения Р1, силу тока сводят к нулю, тогда как давление сохраняют при значении Р1, чтобы обеспечить эффект схватывания при охлаждении, до момента t5, то есть до начала последней фазы снижения давления до нуля, прилагаемого электродами 33, 34, и завершения процесса.

На кривой 58 можно отметить, что во время четвертой, пятой и последней фаз сплющивание полотна 29 можно слегка уменьшить (то есть толщина полотна опять слегка увеличивается) за счет упругости. Как правило, сплющивание происходит на 0,05-0,15 мм.

Таким образом, при применении способа контактной сварки между электродами металлические оболочки нитей 8 локально нагреваются, свариваются и образуют соединения между собой и со своей основой, в данном случае с наружной поверхностью основы 30, вдоль тонкой полосы в контактной зоне между концевым участком 37 положительного электрода 33 и полотном 29. Сварка не затрагивает при этом керамические волокна. В частности, пропускание тока средней частоты обеспечивает локальную температуру такого значения, при котором материал оболочки нитей 8 остается в твердом состоянии, но при котором происходит сварка (и ковка) материала, при этом температура не доходит до значения, при котором происходит расплавление материала. Сила воздействия электрода, как правило, порядка 10 даН, позволяет активировать сварку. Таким образом, вдоль этой полосы получают монолитную толщину металла, в которой находятся керамические полотна, которых не затрагивает операция сварки.

Таким образом, получают неразъемное соединение полотна 20 с основой 30, которое позволяет начать процесс наматывания. Это соединение необязательно должно быть очень прочным, речь идет всего лишь об удерживающей полосе, достаточной для варианта применения, для которого оно предназначено, в данном случае для наматывания полотна 29 из покрытых оболочкой нитей 8 на стержень.

Как показано на фиг.20, такую же операцию осуществляют в конце наматывания для закрепления сваркой конца полотна 29 с нижним слоем полотна 29, находящегося под ним. Применяют аналогичный способ контактной сварки. Силу тока, генерируемого среднечастотным генератором 32, и давление со стороны положительного электрода 33 регулируют таким образом, чтобы предпочтительно сваривать между собой только два наружных слоя полотна 29, образуя вдоль сварной полосы монолитный слой небольшой ширины, внутри которого расположены два ряда керамических волокон. Не исключается и соединение сваркой нескольких слоев полотна 29. Это не представляет никаких недостатков. Действительно, если намотка предназначена для формирования вставки внутри детали, впоследствии все равно будут осуществлять уплотнение всего комплекса. В любом случае для регулирования толщины свариваемого полотна необходимо управление энергией. Ток проходит от положительного электрода 33 к отрицательному электроду 34 через все слои полотна 29 и основу 30. Фаза «холодного» приложения давления позволяет обеспечить контакт между слоями для нормального прохождения тока.

Как и на фиг.17 и 20, на фиг.21 и 22 показано полотно 29', наматываемое на стержень 30' и закрепляемое сваркой на стержне 30' в начале наматывания (фиг.21), затем, по меньшей мере, его два последних слоя закрепляют сваркой в конце наматывания (фиг.22). Эти операции сварки осуществляют в данном случае при помощи устройства 31' электродной сварки, содержащего среднечастотный генератор 32', аналогичный генератору 32 устройства 31, показанного на фиг.17 и 20, и два электрода, положительный 33' и отрицательный 34'. Эти электроды 33', 34' имеют в сечении на фиг.18 такую же форму, что и электроды 33, 34, показанные на фиг.17 и 20, но не располагаются по размеру, равному высоте цилиндра, образованного стержнем 30', а имеют меньшие размеры. Следовательно, когда положительный электрод 33' прижимают к полотну 29', при этом отрицательный электрод 34' располагают напротив положительного электрода 33', прижимая к нижней поверхности стержня 30', он не перекрывает вдоль контактной линии всю ширину полотна 29', а только часть его ширины. Способ контактной сварки применяют аналогично предыдущему варианту с той разницей, что электроды перемещают вдоль ширины полотна 29' для выполнения сварной полосы по всей ширине полотна 29'; предпочтительно полотно 29' сваривают по полосе, соответствующей размерам электродов 33', 34', при этом электроды остаются неподвижными; затем электроды 33', 34' перемещают (поступательно) для выполнения смежной сварной полосы. В случае необходимости можно также сваривать полотно 29' со стержнем 29' или два слоя полотна 29' между собой только по полосе, соответствующей размерам электродов 33', 34'.

В случае, когда сварку осуществляют вкруговую по окружности полотна, например, на концах стержня 30, сварочное устройство следует адаптировать соответствующим образом, так как необходимо сваривать полотно с его основой по окружной кривой, концентричной с концевой кривой стержня. Для этого можно предусмотреть положительный электрод с вогнутым концевым участком, соответствующим этой кривизне, и/или поворачивать стержень вокруг его оси во время процесса сварки.

Можно также предусмотреть выполнение продольной сварной полосы, прижимая устройство, показанное на одной из фиг.8, 11, 12 или 13, к полотну, намотанному на стержень, вдоль продольной полосы, параллельной оси стержня.

Способ контактной сварки описан для предварительно сформированного полотна из покрытых оболочкой нитей, но его можно также применять для сварки с основой пучка нитей, расположенных рядом друг с другом, без их предварительного неподвижного соединения друг с другом, или для сварки только одной покрытой оболочкой нити.

Способ контактной сварки одной или нескольких покрытых оболочкой нитей может также предусматривать ремонт нити или полотна, или пучка нитей в случае разрыва во время наматывания. В предшествующем уровне техники разрыв при наматывании нити требовал остановки процесса и его возобновления с самого начала для нового наматывания, при этом намотанная ранее и разорванная нить отбраковывалась. Способ контактной сварки позволяет сваривать концы в месте разрыва нити и продолжить наматывание. Это же относится к наматыванию полотна нитей или пучка нитей или к любому другом процессу, требующему крепления сваркой покрытой оболочкой нити, полотна или пучка покрытых оболочкой нитей на основе.

В конечном результате описанный способ сварки позволяет осуществлять локальную сварку покрытой оболочкой нити, или полотна или пучка покрытых оболочкой нитей с металлической основой, при этом основой может быть как собственно основа (металлическая стенка), так и нить или другой слой полотна (или пучка), или другое полотно (или пучок). Этот способ позволяет осуществлять этапы ремонта в ходе наматывания, что раньше не представлялось возможным, а также применять способы наматывания полотна для образования вставки, или наматывания полотна вокруг стержня для получения трубчатой детали с вставкой. Он позволяет отказаться от любых добавлений дополнительного материала, такого как припой или клей, применяемых в известных технических решениях. Незначительная деформация, которой подвергается покрытая оболочкой нить или покрытые оболочкой нити полотна, не оказывает никакого влияния, так как в любом случае в дальнейшем они подвергаются уплотнению для получения вставки с металлической матрицей, содержащей керамические волокна. Осуществление способа не приводит к повреждению керамических волокон.

Согласно другому варианту выполнения путем наматывания формируют вставку из покрытых оболочкой нитей, содержащую металлические соединительные расплющенные листы начала наматывания и конца наматывания и полученную при помощи описанного ниже способа, намотанную вставку с соединительными расплющенными листами вставляют в полость контейнера, закрывают круглой крышкой и весь комплекс подвергают горячему изостатическому уплотнению для получения детали с вставкой из композитного материала.

Таким образом, выполнение намотки непосредственно из одного или нескольких пучков или полотен покрытых оболочкой нитей позволяет контролировать расположение и, следовательно, плотность керамических волокон внутри вставки из композитного материала детали.

Далее следует описание варианта способа изготовления вставки из композитного материала.

В описанном выше способе изготовления вставки из композитного материала, содержащем этап наматывания полотна из покрытых оболочкой нитей, в начале наматывания полотно неподвижно соединяют с контейнером или стержнем, а в конце наматывания - с предыдущим слоем, например, при помощи контактной сварки.

Может возникнуть потребность во вставке, не содержащей таких сварных швов и необязательно закрепленной на контейнере или стержне, чтобы ею можно было манипулировать и, в случае необходимости, вставлять в кольцевую полость контейнера.

С этой целью предлагается способ изготовления вставки, содержащий этап механического соединения полотна из покрытых оболочкой нитей с расплющенным листом в начале и в конце наматывания.

На фиг.15 показано завершение наматывания полотна с этапами соединения с расплющенным листом в начале и в конце наматывания, при этом полотно 59 из множества покрытых оболочкой нитей наматывают между двумя фланцами 60, 61, между которыми находится стержень 62, выполненный заодно с фланцами 60, 61. Таким образом, фланцы 60, 61 и стержень 62 образуют деталь, являющуюся телом вращения. Предпочтительно полотно 59 из покрытых оболочкой нитей получают согласно описанному выше способу получения полотна из покрытых оболочкой нитей.

Как показано на фиг.12, во время наматывания первого слоя полотна 59 вместе с полотном наматывают тонко расплющенный лист 63, то есть металлическую фольгу. Расплющенный лист предпочтительно выполняют из того же материала, что и оболочку нитей, или из подобного материала, в данном случае из титанового сплава. Предпочтительно расплющенный лист имеет такую же ширину, что и полотно 59 покрытых оболочкой нитей. Его длина слегка превышает длину окружности стержня 62, вокруг которой его наматывают.

Расплющенный лист 63 помещают под наматываемым полотном 59, при этом первый концевой участок 64 полотна 59 на входе заходит за пределы первого концевого участка 65 расплющенного листа 63. Расплющенный лист 63 и полотно 59 наматывают в один оборот вокруг стержня 62, при этом расплющенный лист 63 находится в контакте со стержнем 62. В конце витка расплющенный лист 63 проходит над первым концевым участком 64 полотна 59 и частично его перекрывает, при этом второй концевой участок 66 находится за пределами уровня первого концевого участка 65 расплющенного листа 63 и его перекрывает, при этом расплющенный лист 63 зажимает первый слой полотна 59, в частности, его концевой участок 64 между своими двумя концевыми участками 65, 66. Таким образом, расплющенный лист 63 выполняет функцию зажатия полотна 59, в данном случае его первого наматываемого слоя, то есть внутренней части вставки, которая будет впоследствии получена, так как его второй концевой участок 66 после этого зажимается при наматывании других слоев полотна 59.

Наматывание полотна 59 продолжают для наматывания необходимого числа слоев и в конце наматывания, как показано на фиг.13, добавляют новый расплющенный лист 63' и наматывают его на последнем витке поверх последнего слоя полотна 59, для зажатия полотна 59, в данном случае его последнего наматываемого слоя, то есть наружной части наматываемой вставки. Расплющенный лист 63' конца наматывания абсолютно идентичен расплющенному листу 63 начала наматывания, за исключением того, что имеет большую длину, соответствующую длине окружности последнего слоя полотна 59. Первый концевой участок 65' расплющенного листа 63' размещают под вторым концевым участком 64' полотна 59, который соответствует концевому участку 64' его последнего слоя. Расплющенный лист 63' наматывают вокруг этого последнего слоя полотна 59, и его второй концевой участок 66' проходит над вторым концевым участком 64' полотна 59, который, таким образом, оказывается зажатым между первым и вторым концевыми участками 65', 66' расплющенного листа 63' конца наматывания.

Предпочтительно длину расплющенного листа 63' конца наматывания выбирают таким образом, чтобы его второй концевой участок 66' проходил над вторым концевым участком 64' полотна 59 и мог войти в контакт с наружной поверхностью расплющенного листа 63' конца наматывания рядом с его первым концевым участком 65'. В этом случае предпочтительно этот второй концевой участок 66' сваривают с наружной поверхностью расплющенного листа 63' вдоль их контактной полосы 67 при помощи любого соответствующего способа сварки. Можно также применять любое другое средство крепления.

Таким образом, получают бобину полотна 59 из покрытых оболочкой нитей, содержащую множество слоев и систему соединения с внутренней стороны, - расплющенный лист 63 начала наматывания, - и с наружной стороны - расплющенный лист 63' конца наматывания. Эти расплющенные листы 63, 63' обеспечивают удержание формы бобины, которую можно снять с детали, содержащей стержень 62 и фланцы 60, 61, и с которой можно осуществлять различные операции. Для этого один из фланцев выполняют съемным. Эта бобина образует намотанную вставку 68 из композитного материала. Жесткость вставки 68 зависит от толщины расплющенных листов 63, 63'. Обычно эта толщина составляет от 0,2 до 0,5 мм для расплющенного листа из титанового сплава. Внутренний расплющенный лист или расплющенный лист 63 начала наматывания образует основу намотанной вставки 68. Наружный расплющенный лист или расплющенный лист 63' конца наматывания образует наружную оболочку намотанной вставки 68.

После снятия вставки 68 с ее основы первый концевой участок 64 полотна 59 выходит с внутренней стороны за пределы первого концевого участка 65 расплющенного листа 63. Предпочтительно, в соответствии с фиг.14, на которой показаны только два первых слоя намотанной вставки 68, этот концевой участок 64 обрезают встык с концом расплющенного листа 63.

Предпочтительно второй концевой участок 66 внутреннего расплющенного листа 63 и первый концевой участок 65' наружного расплющенного листа 63' имеют толщину, меньшую по сравнению с остальной частью рассматриваемого расплющенного листа 63, 63', по меньшей мере, на их части, которая должна находиться одновременно напротив концевого участка 64, 64' полотна 59 и другого концевого участка 65, 66' рассматриваемого расплющенного листа 63, 63'. Это позволяет уменьшить радиальные утолщения, появляющиеся в результате перекрывания расплющенного листа. Предпочтительно эти зоны перекрывания внутреннего 63 и наружного 63' расплющенных листов смещают в угловом направлении для сведения к минимуму радиальных утолщений.

Остальную толщину расплющенных листов 63, 63' определяют методом компромисса. Действительно, толщина каждого расплющенного листа 63, 63' должна быть минимальной, чтобы ограничить увеличение радиального размера, связанное с его наличием, но в то же время достаточно большой, чтобы обеспечивать жесткость намотанной вставки 68 для дальнейшего осуществления операций с этой вставкой в зависимости от варианта ее применения.

Как показано на фиг.16, после формирования намотанной вставки 68 с ее соединительными или удерживающими расплющенными листами 63, 63' ее вставляют в кольцевую полость 52 контейнера 51, аналогичного ранее упоминавшемуся контейнеру или контейнерам из предшествующего уровня техники. Устанавливают круглую крышку 48 и известным способом осуществляют горячее изостатическое уплотнение комплекса для получения детали с вставкой из композитного материала.

Реферат

Изобретение относится к области металлургии, а именно способу изготовления детали, содержащей вставку из композитного материала с металлической матрицей, внутри которой находятся керамические волокна, и может быть использовано при изготовлении деталей авиационных газотурбинных двигателей. Способ предусматривает выполнение вставки из композитного материала из множества покрытых оболочкой нитей, каждая из которых содержит керамическое волокно, покрытое металлической оболочкой. Вставку изготавливают путем наматывания пучка или сшитого полотна из покрытых оболочкой нитей вокруг круглой детали перпендикулярно к оси упомянутой детали. В начале этапа наматывания пучок или полотно из покрытых оболочкой нитей неподвижно соединяют с круглой деталью при помощи способа контактной сварки между двумя электродами с пропусканием тока средней частоты. Способ позволяет осуществлять в промышленном масштабе изготовление деталей, в частности с осевой симметрией, содержащих вставку из композитного материала. 5 з.п. ф-лы, 22 ил.

Комментарии