Сварное соединение, полученное точечной сваркой, и способ точечной сварки - RU2696507C1

Код документа: RU2696507C1

Чертежи

Описание

Область техники

[0001]

Настоящее изобретение относится к сварному соединению, полученному при помощи точечной сварки, которое получают путем наложения друг на друга и точечной сварки множества стальных листов, и к способу точечной сварки, подходящему для получения такого сварного соединения. В частности, оно относится к сварному соединению, полученному при помощи точечной сварки, которое имеет превосходную прочность на растяжение, даже когда состоит из множества стальных листов, включающих один или более высокопрочных стальных листов, и к способу точечной сварки, подходящему для получения такого сварного соединения.

[0002]

В настоящее время в автомобильной промышленности стремятся уменьшить вес кузовов автомобилей для снижения расхода топлива и сокращения выбросов СО2. Кроме того, увеличивают прочность компонентов кузова автомобиля, чтобы повысить безопасность при столкновении. Эффективным путем удовлетворения этих потребностей является использование высокопрочных стальных листов для кузовов автомобилей и их частей. В этой связи, при сборке кузовов автомобилей, чтобы обеспечить скрепление деталей, используют сварные соединения, полученные при помощи точечной сварки, образуемые путем наложения друг на друга и точечной сварки множества стальных листов.

[0003]

Важным свойством сварного соединения, полученного при помощи точечной сварки, является прочность на растяжение. Прочность на растяжение включает прочность на срез при растяжении (TSS), измеряемую при приложении растягивающей нагрузки в направлении среза, и прочность при поперечном растяжении (CTS), измеряемую при приложении растягивающей нагрузки в направлении разделения составляющих частей. Отметим, что способы измерения прочности на срез при растяжении и прочности при поперечном растяжении регламентируются стандартами JIS Z 3136 и JIS Z 3137.

[0004]

Прочность CTS сварного соединения, полученного при помощи точечной сварки, который получают при наложении друг на друга множества стальных листов, имеющих не слишком высокую прочность на растяжение, например, стальных листов, имеющих прочность на растяжение 270 МПа - 600 МПа или около этого, увеличивается вместе с увеличением данной прочности этих стальных листов, образующих упомянутое сварное соединение, поэтому редко возникают проблемы, связанные с прочностью этого сварного соединения на растяжение.

[0005]

Однако прочность CTS сварного соединения, полученного при помощи точечной сварки множества стальных листов, которые включают по меньшей мере один стальной лист с высокой прочностью на растяжение, например, стальной лист, имеющий прочность на растяжение 750 МПа или более, не будет увеличиваться, даже если увеличивается прочность на растяжение у стальных листов, образующих это сварное соединение, либо в ином случае будет уменьшаться. Причинами этого являются ухудшение деформируемости стальных листов и являющееся следствием этого увеличение концентрации механических напряжений в зоне сварки, а также повышение твердости в зоне сварки и являющееся следствием этого ухудшение ударной вязкости в этой зоне. Поэтому стремятся повысить прочность CTS сварного соединения, полученного при помощи точечной сварки, состоящего из множества стальных листов, которые включают по меньшей мере один стальной лист с высокой прочностью на растяжение, то есть, "высокопрочный стальной лист".

[0006]

В качестве способа обеспечения прочности и ударной вязкости сварного соединения, полученного при помощи точечной сварки, который включает высокопрочный стальной лист, можно упомянуть, например, способы, описанные в документах PTL1 - PTL6.

[0007]

В документе PTL1 описан способ пропускания электрического тока, обеспечивающего термическую обработку, по истечении определенного времени после прекращения основного пропускания электрического тока, обеспечивающего плавление стальных листов и возникновение связи, чтобы таким образом выполнить отжиг в зоне возникновения связи в элементе, полученном при помощи точечной сварки (в ядре сварной точке и зоне термического влияния) и вызвать снижение твердости.

[0008]

Однако при использовании этого способа перед пропусканием электрического тока, обеспечивающего термическую обработку, мартенситное превращение должно, по существу, завершиться. Поэтому после окончания основного пропускания электрического тока становится необходимым продолжительный период охлаждения. Помимо этого, в сварном соединении, полученном при помощи точечной сварки, которое получают при помощи этого способа, твердость в ядре сварной точке снижается, поэтому прочность на срез падает.

[0009]

В документе PTL2 описан способ термической обработки зоны сварки после сварки путем нагрева не в процессе сварки, а именно, высокочастотного нагрева. Однако при использовании этого способа становится необходимым выполнение отдельного этапа после сварки, и процесс работы усложняется. Кроме того, при использовании этого способа для создания высокочастотных волн необходимо специальное оборудование. Помимо этого, в сварном соединении, полученном при помощи точечной сварки, который получают при помощи этого способа, твердость в ядре сварной точке снижается, и прочность на срез падает.

[0010]

В документе PTL3 описан способ создания ядра сварной точки в ходе основного этапа сварки с последующим пропусканием электрического тока, равного электрическому току на этом основном этапе или превышающего его. Однако при использовании этого способа, в случае увеличения времени последующего пропускания электрического тока, в сварном соединении, полученном при помощи точечной сварки, просто увеличивается размер ядра сварной точки - структура становится той же, что и при обычной сварке.

[0011]

В документе PTL4 описан способ точечной сварки стальных листов с прочностью на растяжение 440 МПа или более. В этом способе химический состав стального листа ограничивается следующим образом: С × Р ≤ 0,0025; 0,015% или менее Р и 0,01% или менее S. Кроме того, после сварки зону сварки подвергают термической обработке при 300°С в течение 20 минут или около этого. Но в этом способе имеются ограничения по используемым стальным листам. Кроме того, в этом способе на сварку требуется продолжительное время, поэтому производительность является низкой.

[0012]

В документе PTL5 описано сварное соединение, полученное при помощи точечной сварки, которое включает высокопрочный стальной лист (прочность на растяжение: 750-1850 МПа, углеродный эквивалент Ceq: 0,22-0,55 мас.%) и имеет заданные микроструктуру в периферийной части ядра сварной точки, средний размер и численную плотность частиц карбида в этой микроструктуре. Однако при разрушении вне ядра сварной точки, так как структура ядра сварной точки никоим образом не способствует увеличению прочности, задание такой микроструктуры не имеет смысла.

[0013]

В документе PTL6 описан способ точечной сварки стальных листов с прочностью на растяжение 900-1850 МПа и толщиной 1,8-2,8 мм. В этом способе после сварки в течение времени, составляющего 0,3-0,5 от времени сварки, пропускают ток, составляющий 0,5-0,9 от сварочного тока. Однако в этом способе длительность периода времени между основным этапом сварки и последующим пропусканием электрического тока не исследована достаточным образом. Это не способствует повышению прочности сварного соединения.

Список литературы

Патентная литература

[0014]

PTL1: Японская патентная публикация № 2002-103048А

PTL2: Японская патентная публикация № 2009-125801А

PTL3: Японская патентная публикация № 2010-115706А

PTL4: Японская патентная публикация № 2010-059451А

PTL5: WO2011/025015A

PTL6: Японская патентная публикация № 2011-005544А

Сущность изобретения

Техническая проблема

[0015]

С учетом указанных обстоятельств, в прошлом в сварном соединении, полученном при помощи точечной сварки, которое состоит из множества стальных листов, включающих по меньшей мере один высокопрочный стальной лист, имеющий высокую прочность на растяжение, ударная вязкость легко снижалась до неприемлемого уровня, и трудно было обеспечить достаточно высокую прочность при поперечном растяжении.

[0016]

Настоящее изобретение было создано с учетом указанной выше ситуации и его задачей является предложить сварное соединение, полученное при помощи точечной сварки, в котором обеспечивается достаточно высокая прочность при поперечном растяжении (CTS), даже если оно включает по меньшей мере один высокопрочный стальной лист, имеющий высокую прочность на растяжение, а именно, высокопрочный стальной лист, имеющий прочность на растяжение 750 МПа - 2500 МПа, и способ точечной сварки, подходящий для получения такого сварного соединения.

Решение проблем

[0017]

Чтобы устранить указанную выше проблему, авторы изобретения пристально изучили пути такого устранения в плане металлургии и механики. В результате они поняли, что, если рассматривать испытание на поперечное растяжение, только за счет обеспечения ударной вязкости внутри расплавленной и затем кристаллизовавшейся части (ниже называемой "ядро сварной точки"), даже если можно предотвратить разрушение при низкой нагрузке, возникающее внутри ядра сварной точки, нельзя предотвратить разрушение при низкой нагрузке, возникающее в окрестностях этой точки, то есть, в зоне термического влияния.

[0018]

Кроме того, они обнаружили, что для изготовления сварного соединения, получаемого при помощи точечной сварки, с высокой надежностью необходимо улучшить структуру не только внутри ядра сварной точки, но также и в ее окрестностях, и для этого можно контролировать структуру зоны термического влияния, окружающей кристаллизовавшуюся область после возникновения этой области в расплавленной части, чтобы таким образом не допустить разрушения при низкой нагрузке, которое возникает в этой зоне термического влияния, в результате чего было создано настоящее изобретение.

[0019]

А именно, аспекты настоящего изобретения включают:

(1) 1. Сварное соединение, полученное точечной сваркой, образованное путем наложения друг на друга и точечной сварки множества стальных листов, в котором:

по меньшей мере один из упомянутого множества стальных листов является высокопрочным стальным листом с прочностью на растяжение от 750 МПа до 2500 МПа;

углеродный эквивалент Ceq в высокопрочном стальном листе, определенный по приведенной далее формуле (А), составляет 0,20 мас.% - 0,55 мас.%;

при наложении друг на друга упомянутого множества стальных листов, высокопрочный стальной лист находится на внешней наружной стороне, причем высокопрочный стальной лист, находящийся на внешней наружной стороне, определяют как "высокопрочный стальной лист S1",

в сечении, выполненном в направлении по толщине стальных листов, которое проходит через центр сварочной метки, возникающей на поверхности стального листа при точечной сварке, и

если задать поверхности наложения высокопрочного стального листа S1 и другого стального листа, который наложен с высокопрочным стальным листом S1, как "плоскость А", и

задать плоскость, которая проходит через точку, находящуюся на половине расстояния между точкой пересечения линии L1, проходящей в направлении по толщине листа через центр ядра сварной точки, с линией, определяющей край ядра сварной точки в высокопрочном стальном листе S1, и точкой пересечения плоскости А с линией L1, и параллельно плоскости А, как "плоскость В", и

определить в зоне термического влияния в высокопрочном стальном листе S1, являющимся основным материалом, область в форме квадрата со сторонами 30 мкм, центр которой находится в точке пересечения линии L2, которая в произвольной точке проходит на расстоянии 250 мкм от касательной к граничной линии NEL ядра сварной точки, находящейся между плоскостью А и плоскостью В на линии показывающей край ядра сварной точки, к стороне зоны термического влияния и параллельно касательной, и линией L3, проходящей через упомянутую произвольную точку и перпендикулярно к линии L2, то

в этой квадратной области среднее значение ширины блоков, состоящих из реечного мартенсита, составляет 0,5-7,0 мкм, и

Ceq=[С]+[Si]/30+[Mn]/20+2[P]+4[S] (А)

где [C], [Si], [Mn], [P] и [S] -содержание C, Si, Mn, P и S, соответственно (в мас.%).

(2) Сварное соединение, полученное точечной сваркой, образованное путем наложения друг на друга и точечной сварки множества стальных листов, в котором:

по меньшей мере один из упомянутого множества стальных листов является высокопрочным стальным листом с прочностью на растяжение от 750 МПа до 2500 МПа;

углеродный эквивалент Ceq в высокопрочном стальном листе, определенный по приведенной далее формуле (А), составляет 0,20 мас.% - 0,55 мас.%;

при наложении друг на друга упомянутого множества стальных листов, высокопрочный стальной лист не находится на внешней наружной стороне, причем высокопрочный стальной лист, не находящийся на внешней наружной стороне, определяют как "высокопрочный стальной лист S1",

в сечении, выполненном в направлении по толщине стальных листов, которое проходит через центр сварочной метки, возникающей на поверхности стального листа при точечной сварке,

в зоне термического влияния в высокопрочном стальном листе S1, являющимся основным материалом, определяется область в форме квадрата со сторонами 30 мкм, центр которой находится в точке пересечения линии L2, которая в произвольной точке проходит на расстоянии 250 мкм от касательной к граничной линии NEL ядра сварной точки на линии, показывающей край ядра сварной точки, в высокопрочном стальном листе S1, являющимся основным материалом, к стороне зоны термического влияния и параллельно касательной, и линией L3, проходящей через упомянутую произвольную точку и перпендикулярно к линии L2,

в этой квадратной области среднее значение ширины блоков, состоящих из реечного мартенсита, составляет 0,5-7,0 мкм, и

Ceq=[С]+[Si]/30+[Mn]/20+2[P]+4[S] (А)

где [C], [Si], [Mn], [P] и [S] -содержание C, Si, Mn, P и S, соответственно (в мас.%).

[0020] (3) Способ точечной сварки с наложением друг на друга и точечной сваркой множества стальных листов, в котором:

по меньшей мере один из упомянутого множества стальных листов представляет собой высокопрочный стальной лист с прочностью на растяжение 750 МПа - 2500 МПа;

углеродный эквивалент Ceq в высокопрочном стальном листе, определенный по приведенной далее формуле (А), составляет 0,20 мас.% - 0,55 мас.%; и

при наложении друг на друга упомянутого множества стальных листов высокопрочный стальной лист находится на внешней наружной стороне, причем высокопрочный стальной лист, находящийся на внешней наружной стороне, определяют как "высокопрочный стальной лист S1",

причем этот способ содержит:

- основной этап сварки, на котором пропускают электрический ток через упомянутое множество наложенных стальных листов при помощи сварочных электродов; и

- после основного этапа сварки, этап управления нагревом, на котором поддерживают в узле температуру Ms высокопрочного стального листа S1 или более, при этом в сечении, выполненном в направлении по толщине стальных листов, которое проходит через центр сварочной метки, возникающей на основном этапе сварке и расположенной на поверхности стального листа,

если задать поверхности наложения высокопрочного стального листа S1 и другого стального листа, который наложен с высокопрочным стальным листом S1, как "плоскость А", и

задать плоскость, которая проходит через точку, находящуюся на половине расстояния между точкой пересечения линии L1, проходящей в направлении по толщине листа через центр ядра сварной точки, с линией, определяющей край ядра сварной точки в высокопрочном стальном листе S1, и точкой пересечения плоскости А с линией L1, и параллельно плоскости А, как "плоскость В", и

определить область в форме квадрата со сторонами 30 мкм, которая находится в зоне термического влияния в высокопрочном стальном листе S1, являющимся основным материалом, и центр которой находится в точке пересечения линии L2, которая проходит в зоне термического влияния на расстоянии 250 мкм от касательной в произвольной точке к граничной линии NEL ядра сварной точки, находящейся между плоскостью А и плоскостью В на линии показывающей край ядра сварной точки, к стороне зоны термического влияния и параллельно касательной, и линией L3, проходящей через упомянутую произвольную точку и перпендикулярно к линии L2, то управляют нагревом этой квадратной области таким образом, чтобы ее температура находилась в диапазоне от температуры Ar3 (°С) высокопрочного стального листа S1 до температуры Ar3+400 (°С) в течение времени от 0,04 секунды до 5,0 секунды, и

Ceq=[С]+[Si]/30+[Mn]/20+2[P]+4[S] (А)

где [C], [Si], [Mn], [P] и [S] -содержание C, Si, Mn, P и S, соответственно (в мас.%).

(4) Способ точечной сварки с наложением друг на друга и точечной сваркой множества стальных листов, в котором:

по меньшей мере один из упомянутого множества стальных листов представляет собой высокопрочный стальной лист с прочностью на растяжение 750 МПа - 2500 МПа;

углеродный эквивалент Ceq в высокопрочном стальном листе, определенный по приведенной далее формуле (А), составляет 0,20 мас.% - 0,55 мас.%; и

при наложении друг на друга упомянутого множества стальных листов высокопрочный стальной лист не находится на внешней наружной стороне, причем высокопрочный стальной лист, не находящийся на внешней наружной стороне, определяют как "высокопрочный стальной лист S1",

причем этот способ содержит:

- основной этап сварки, на котором пропускают электрический ток через упомянутое множество наложенных стальных листов при помощи сварочных электродов; и

- после основного этапа сварки этап управления нагревом, на котором поддерживают в узле температуру Ms высокопрочного стального листа S1 или более, при этом в сечении, выполненном в направлении по толщине стальных листов, которое проходит через центр сварочной метки, возникающей на основном этапе сварке и расположенной на поверхности стального листа,

если определить в зоне термического влияния в высокопрочном стальном листе S1, являющимся основным материалом, область в форме квадрата со сторонами 30 мкм, центр которой находится в точке пересечения линии L2, которая проходит на расстоянии 250 мкм от касательной в произвольной точке к граничной линии NEL ядра сварной точки на линии, показывающей край ядра сварной точки, в высокопрочном стальном листе S1, являющимся основным материалом, к стороне зоны термического влияния и параллельно касательной, и линией L3, проходящей через упомянутую произвольную точку и перпендикулярно к линии L2, то:

управляют нагревом этой квадратной области таким образом, чтобы ее температура находилась в диапазоне от температуры Ar3 (°С) высокопрочного стального листа S1 до температуры Ar3+400 (°С) в течение времени от 0,04 секунды до 5,0 секунды, и

Ceq=[С]+[Si]/30+[Mn]/20+2[P]+4[S] (А)

где [C], [Si], [Mn], [P] и [S] -содержание C, Si, Mn, P и S, соответственно (в мас.%).

Преимущества при применении изобретения

[0021]

Согласно настоящему изобретению, можно предложить сварное соединение, полученное при помощи точечной сварки, в котором обеспечивается достаточно высокая прочность при поперечном растяжении (CTS), даже если оно включает по меньшей мере один высокопрочный стальной лист, имеющий прочность на растяжение 750 МПа - 2500 МПа, а также способ точечной сварки, подходящий для получения такого сварного соединения.

Краткое описание чертежей

[0022]

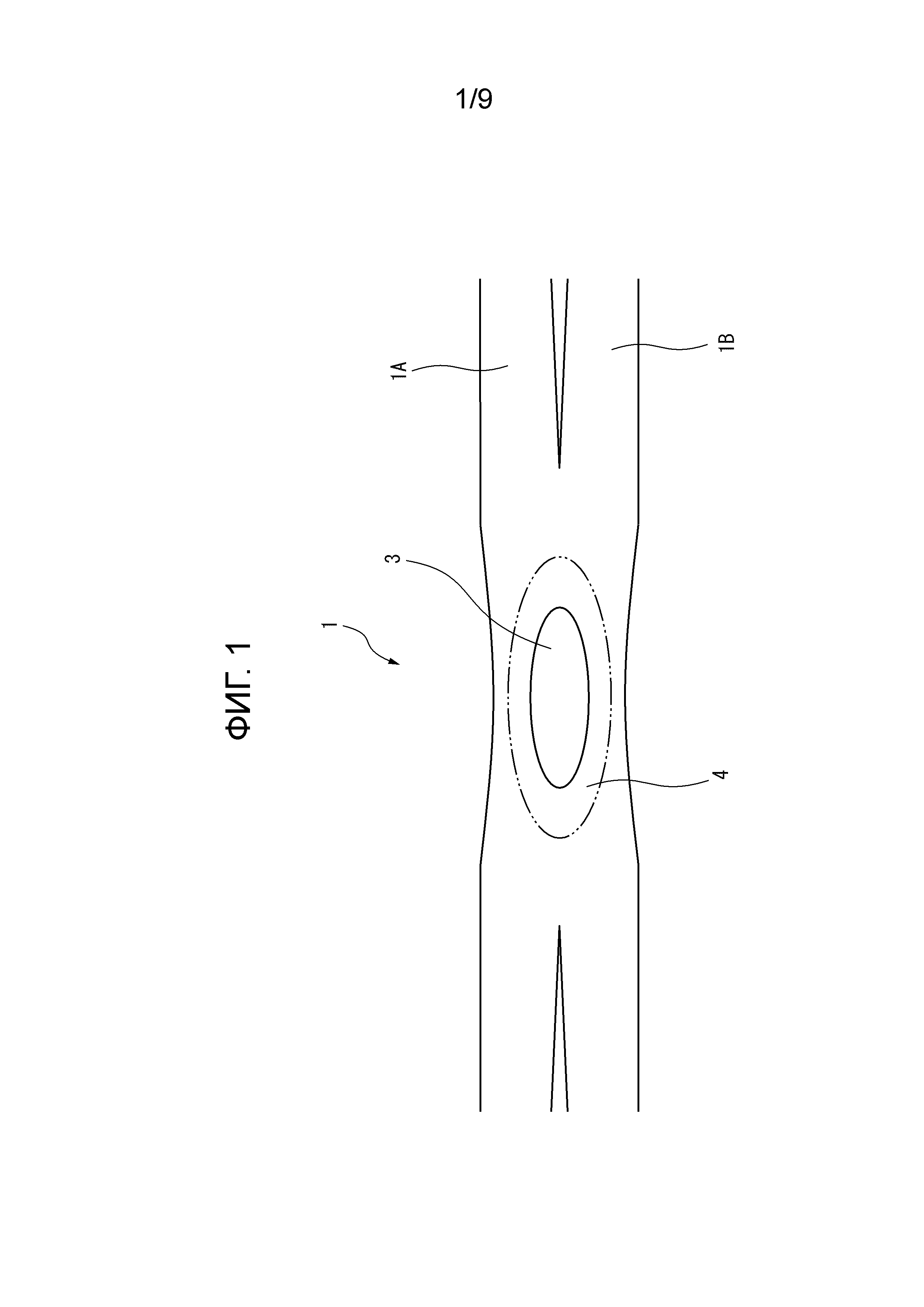

На Фиг.1 приведено схематичное сечение, выполненное в направлении по толщине листов, сварного соединения, полученного при помощи точечной сварки, которое соответствует представленному варианту.

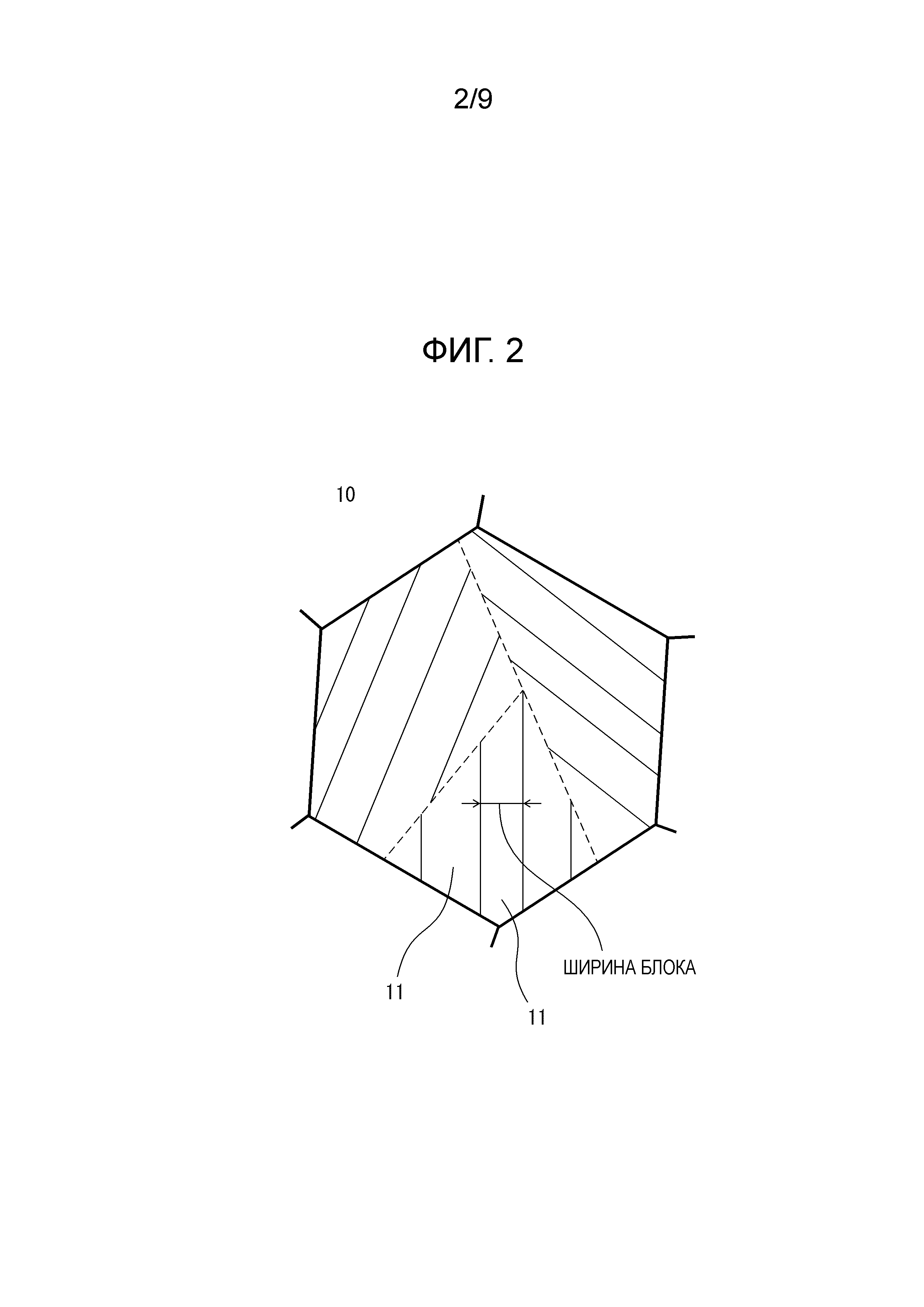

На Фиг.2 приведена схема, служащая для пояснения блоков в мартенситной структуре, формирующей зону термического влияния в сварном соединении, полученном при помощи точечной сварки, которое соответствует представленному варианту.

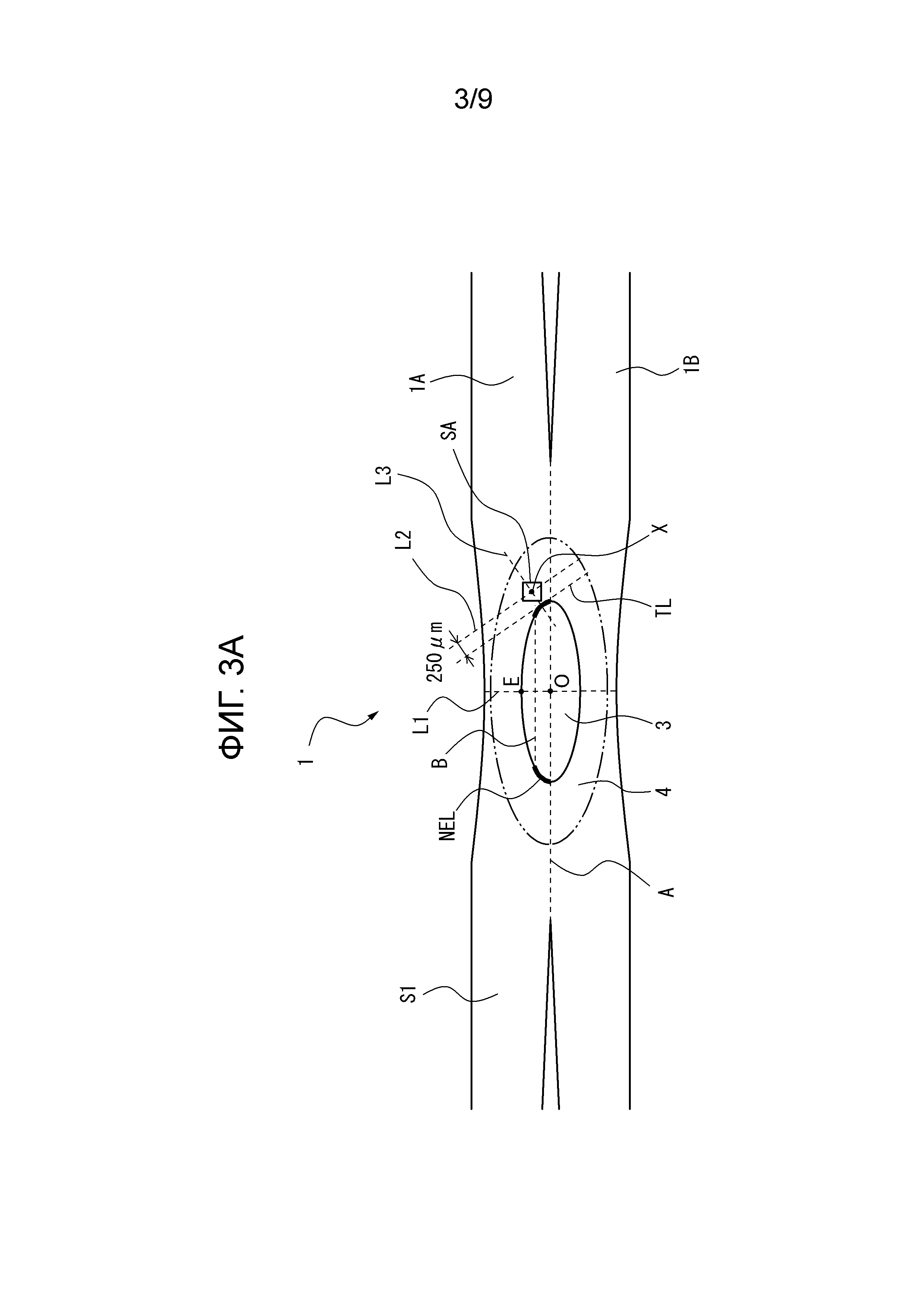

На Фиг.3А приведена схема, служащая для пояснения квадратной области, в которой измеряется ширина блоков, в сечении, выполненном в направлении по толщине листов, сварного соединения, полученного при помощи точечной сварки, которое соответствует представленному варианту, и которое получено путем такого наложения друг на друга двух стальных листов, что высокопрочный стальной лист находится в этом элементе снаружи.

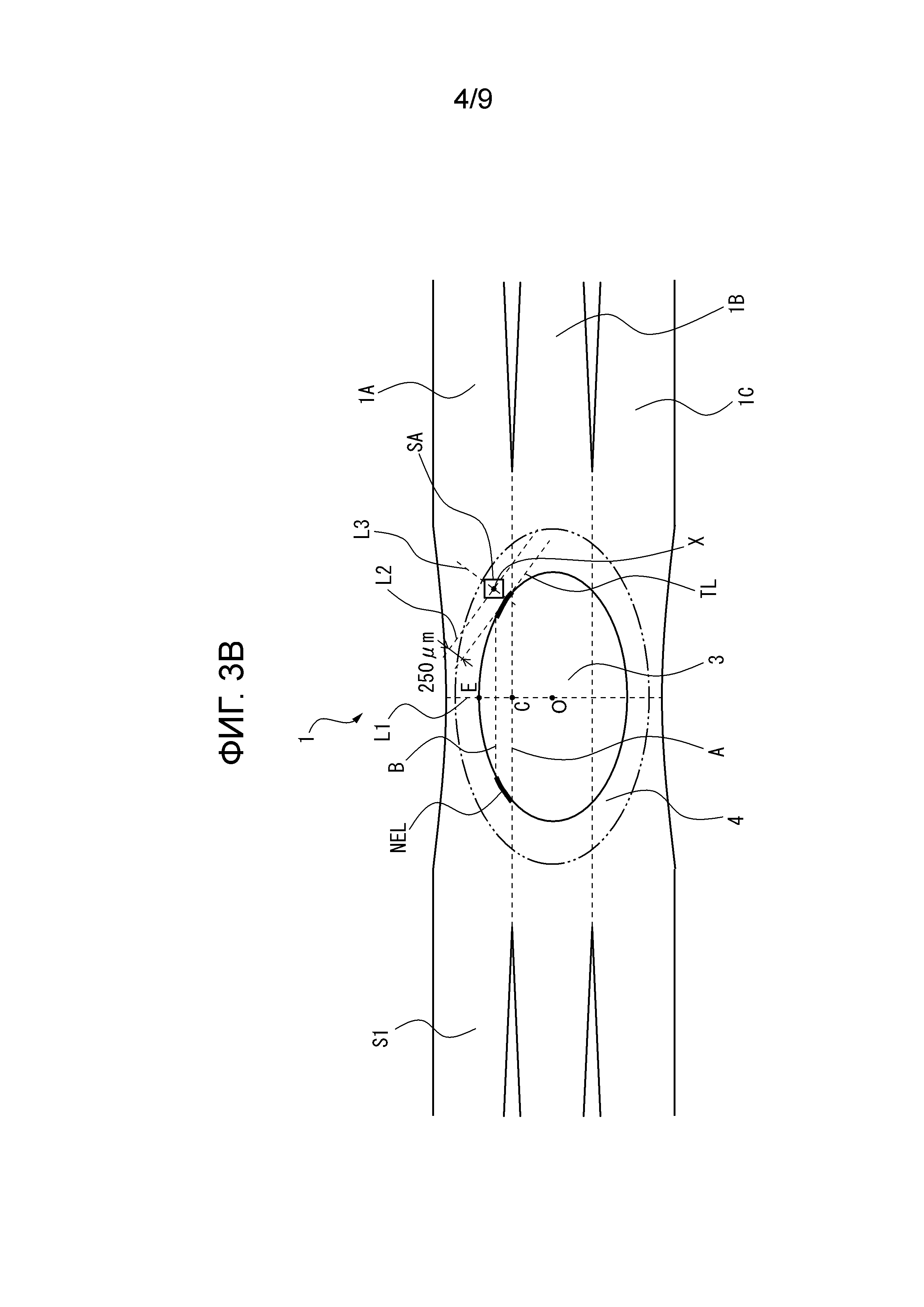

На Фиг.3В приведена схема, служащая для пояснения квадратной области, в которой измеряется ширина блоков, в сечении, выполненном в направлении по толщине листов, сварного соединения, полученного при помощи точечной сварки, которое соответствует представленному варианту, и которое получено путем такого наложения друг на друга трех стальных листов, что высокопрочный стальной лист находится в этом элементе снаружи.

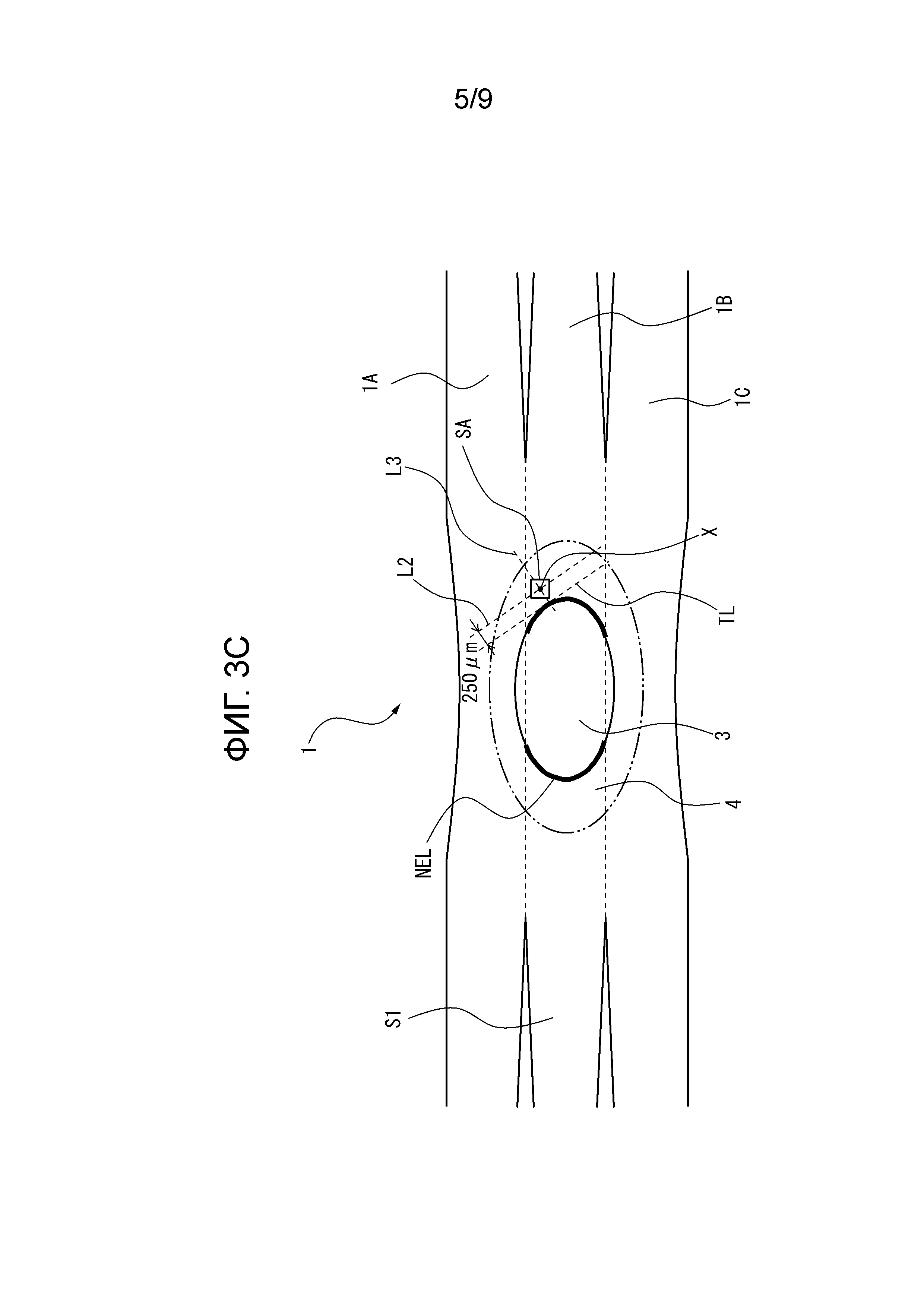

На Фиг.3С приведена схема, служащая для пояснения квадратной области, в которой измеряется ширина блоков, в сечении, выполненном в направлении по толщине листов, сварного соединения, полученного при помощи точечной сварки, которое соответствует представленному варианту, и которое получено путем такого наложения друг на друга трех стальных листов, что высокопрочный стальной лист не находится в этом элементе снаружи.

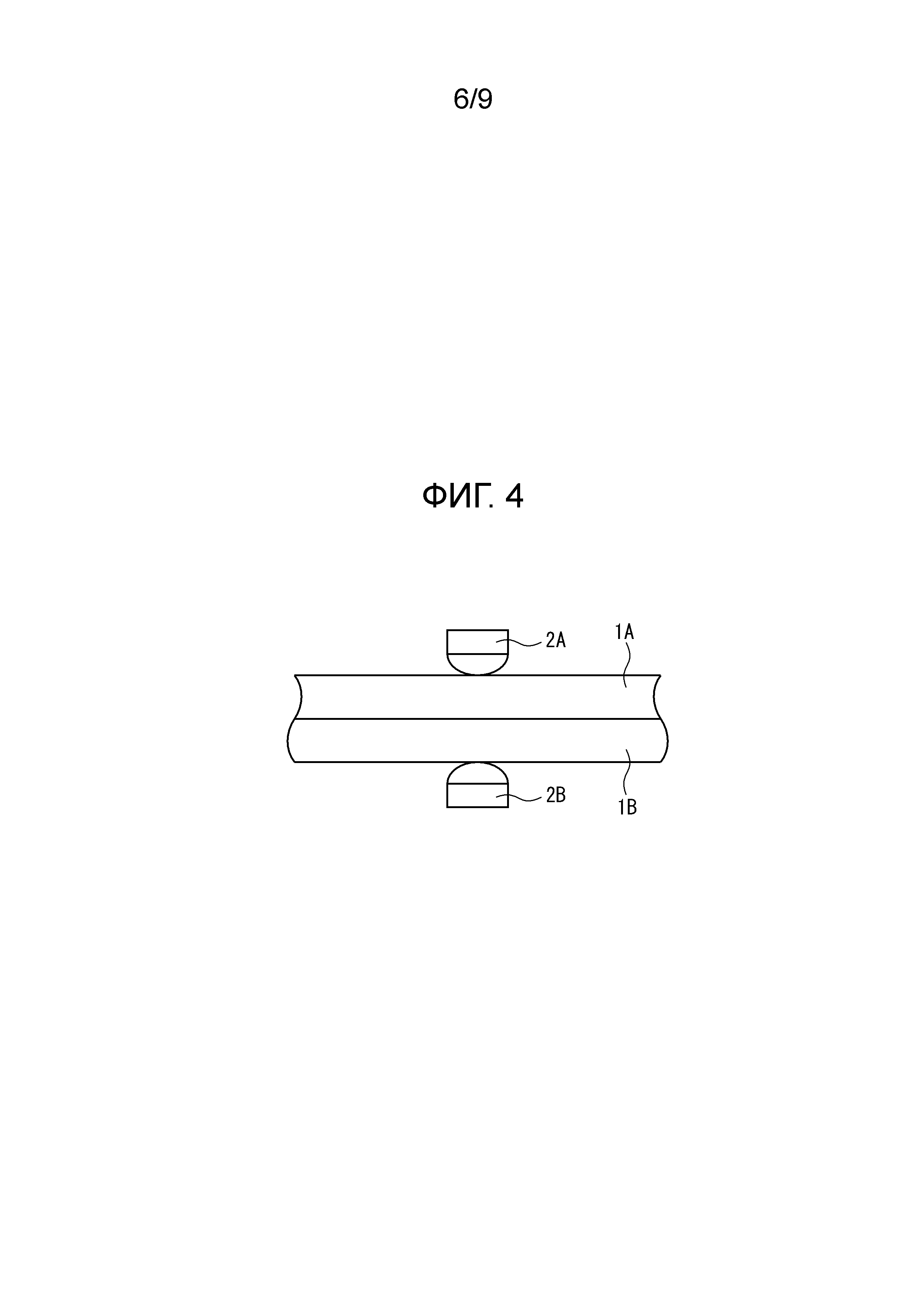

На Фиг.4 показан один пример расположения двух стальных листов и сварочных электродов в начале выполнения точечной сварки.

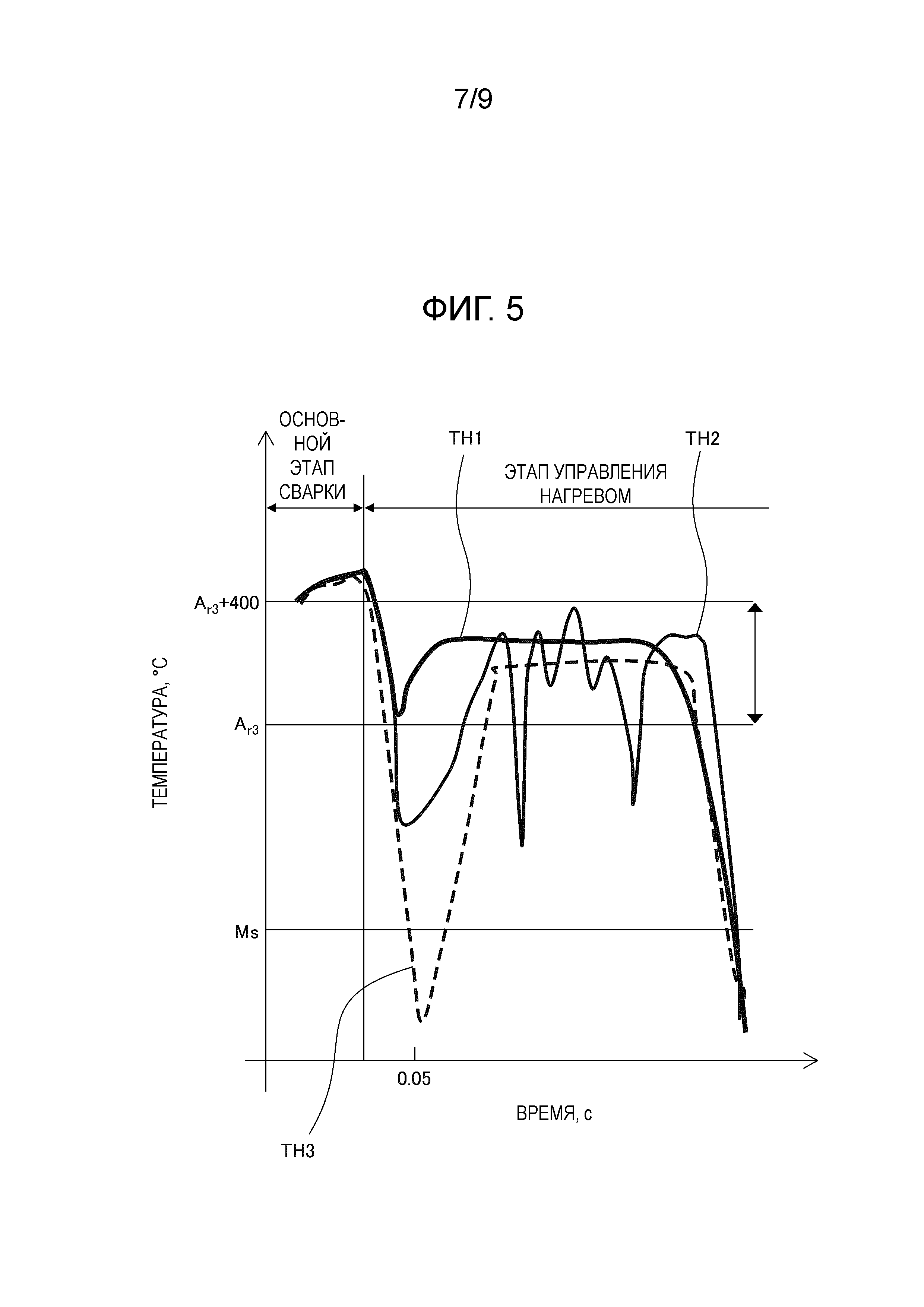

Фиг.5 служит для пояснения изменения температуры в квадратной области, показанной на Фиг.3А - Фиг.3С, на этапе управления нагревом в способе точечной сварки, соответствующем представленному варианту.

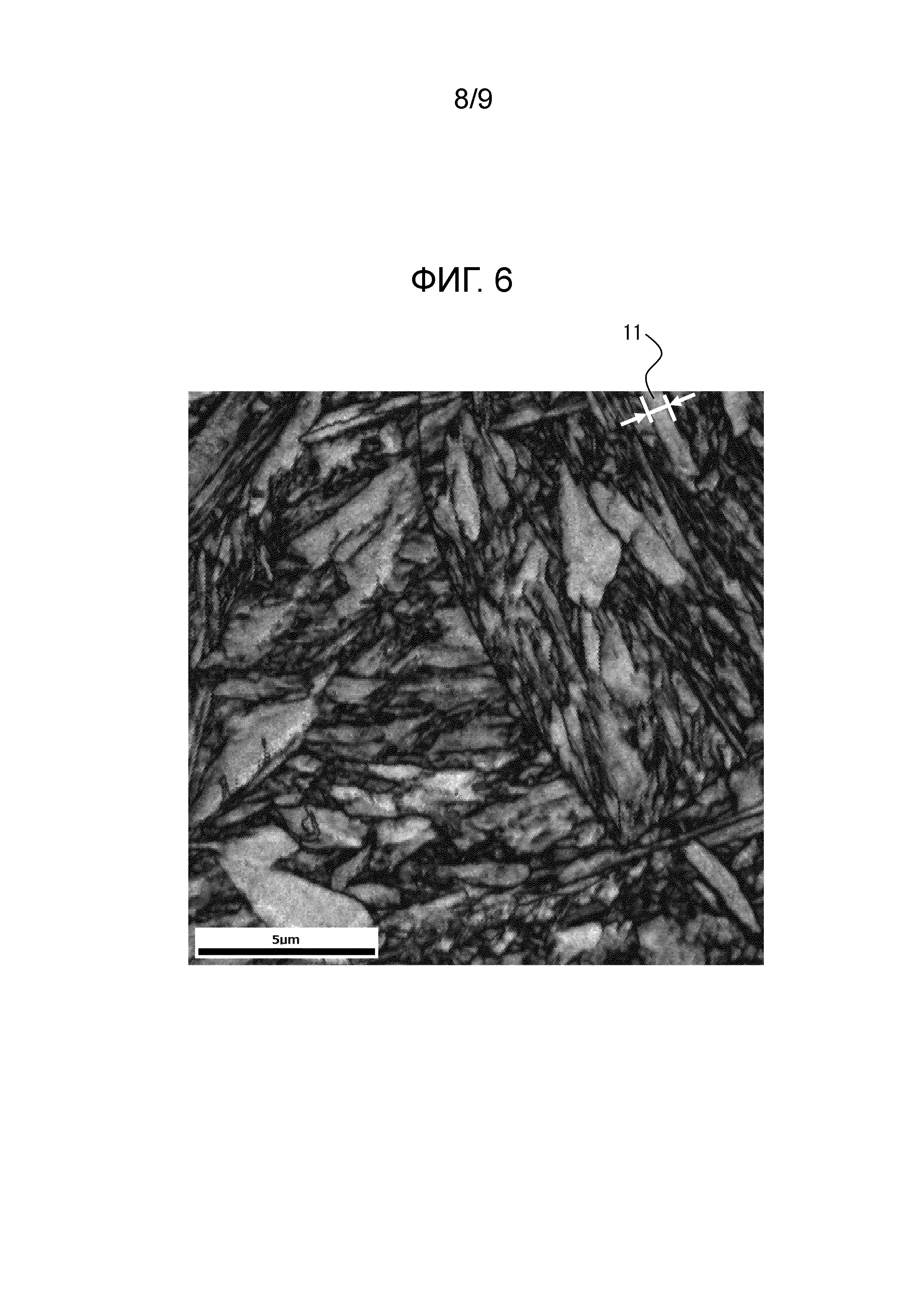

На Фиг.6 приведена фотография, полученная при помощи сканирующего электронного микроскопа (SEM, Scanning Electron Microscope), мартенситной структуры в квадратной области сварного соединения, полученного при помощи точечной сварки, которая соответствует примеру изобретения.

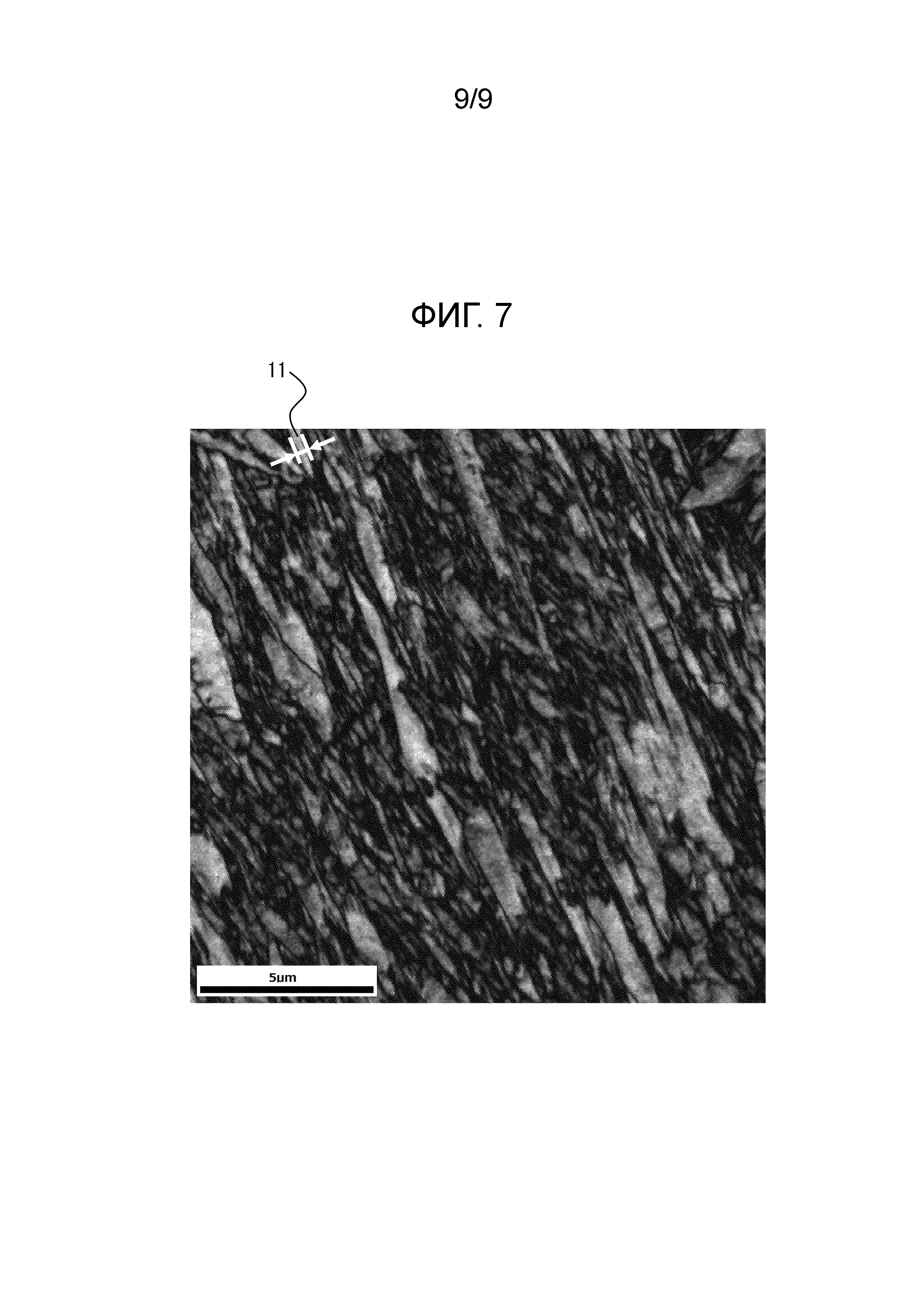

На Фиг.7 приведена фотография, полученная при помощи сканирующего электронного микроскопа, мартенситной структуры в квадратной области сварного соединения, полученного при помощи точечной сварки, которая соответствует сравнительному примеру.

Описание вариантов реализации изобретения

[0023]

Ниже настоящее изобретение будет рассмотрено на основе варианта, показанного на чертежах, в следующем порядке:

1. Сварное соединение, полученное при помощи точечной сварки

1.1. Высокопрочные стальные листы

1.2. Зона термического влияния

1.3. Стальные листы, не являющиеся высокопрочными стальными листами

2. Способ точечной сварки

2.1. Основной этап сварки

2.2. Этап управления нагревом

3. Эффекты от применения представленного варианта

4. Модификации

[0024]

1. Сварное соединение, полученное при помощи точечной сварки

Как показано на Фиг.1, сварное соединение 1, полученное при помощи точечной сварки, которое соответствует представленному варианту, содержит в качестве основных материалов два наложенных друг на друга стальных листа 1А и 1В, области в наложенных частях которых были расплавлены и связаны при помощи точечной сварки, что позволило соединить эти листы в единое целое. В представленном варианте по меньшей мере один из стальных листов 1А, 1В представляет собой высокопрочный стальной лист, имеющий высокую прочность на растяжение, который рассмотрен позднее.

[0025]

Разнообразие стальных листов, образующих сварное соединение, полученное при помощи точечной сварки, которое соответствует представленному варианту, конкретным образом не ограничивается, пока эти листы включают один или более высокопрочных стальных листов. То есть, все стальные листы, образующие сварное соединение, полученное при помощи точечной сварки, могут представлять собой высокопрочные стальные листы, или только один может представлять собой высокопрочный стальной лист.

[0026]

Кроме того, на Фиг.1 показано сварное соединение, полученное при помощи точечной сварки, которое получают при соединении двух стальных листов, но оно также может быть получено при соединении трех или более стальных листов. В этом случае также достаточно, чтобы по меньшей мере один из стальных листов представлял собой высокопрочный стальной лист. Кроме того, при наложении друг на друга трех или более стальных листов, эти стальные листы могут отличаться по толщине. Помимо этого, при наложении друг на друга трех или более стальных листов, по меньшей мере два стальных листа могут иметь одинаковую толщину.

[0027]

Кроме того, конкретным образом не ограничивается тип стального листа. Например, сталь может относиться к типу с двухфазной структурой (например, со структурой, включающей мартенсит в феррите, или структурой, включающей бейнит в феррите), типу с превращением вызванном обработкой (со структурой, включающей остаточный аустенит в феррите), упрочненному типу (с мартенситной структурой), типу с мелким зерном (главным образом, с ферритной структурой) или любому другому типу.

[0028]

1.1. Высокопрочные стальные листы

В представленном варианте прочность на растяжение высокопрочного стального листа составляет 750 МПа - 2500 МПа. Как рассмотрено выше, при изготовлении сварного соединения, полученного при помощи точечной сварки, которое включает высокопрочный стальной лист, имеющий высокую прочность на растяжение, например, прочность на растяжение 750 МПа или более, несмотря на использование такого листа, прочность этого сварного соединения при поперечном растяжении (CTS) в результате снижается.

[0029]

Если прочность высокопрочного стального листа на растяжение составляет менее 750 МПа, в основном прочность при поперечном растяжении (CTS) является высокой и, кроме того, нагрузка на сварное соединение, полученное при помощи точечной сварки, является небольшой. Поэтому практически не возникает проблем, связанных с прочностью сварного соединения. Соответственно в представленном варианте высокопрочный стальной лист представляет собой стальной лист, имеющий прочность на растяжение 750 МПа или более, при которой появляется указанная выше проблема.

[0030]

Если прочность высокопрочного стального листа на растяжение превышает 2500 МПа, становится трудно предотвратить падение и варьирование прочности сварного соединения. Вместе с тем, становится трудно предотвратить ухудшение схемы разрушения в зоне сварного соединения, а также возникновение дефектов и трещин внутри ядра сварной точки. Соответственно, прочность высокопрочного стального листа на растяжение задают на уровне 2500 МПа или менее.

[0031]

Углеродный эквивалент Ceq

В представленном варианте углеродный эквивалент Ceq в высокопрочном стальном листе находится в диапазоне 0,20 мас.% - 0,55 мас.%. Если углеродный эквивалент Ceq меньше 0,20 мас.%, будет невозможно получить нижнее предельное значение прочности упомянутого высокопрочного стального листа на растяжение на уровне 750 МПа или более. С другой стороны, если углеродный эквивалент Ceq превышает 0,55 мас.%, прочность упомянутого высокопрочного стального листа на растяжение будет превышать верхнее предельное значение 2500 МПа, поэтому это не является желательным. Отметим, что углеродный эквивалент Ceq определяют по следующей формуле (1):

Ceq=[С]+[Si]/30+[Mn]/20+2[P]+4[S] (1)

где [C], [Si], [Mn], [P] и [S] - содержание C, Si, Mn, P и S, соответственно (в мас.%).

[0032]

1.2. Зона термического влияния

Сварное соединение 1, полученное при помощи точечной сварки, которое соответствует представленному варианту, включает такой высокопрочный стальной лист, но при этом имеет превосходную прочность на растяжение, в частности, прочность при поперечном растяжении (CTS).

[0033]

Как показано на Фиг.1, в месте соединения в сварном соединении 1, полученном при помощи точечной сварки, находится сварная точка (расплавленная и затем кристаллизовавшаяся часть) 3, возникшая при плавлении и последующей кристаллизации, обусловленных выполнением точечной сварки. Вокруг ядра сварной точки имеется зона 4 термического влияния (ЗТВ), в которой при выполнении точечной сварки происходит нагрев до температуры Ас1 (°С), которая меньше температуры плавления, и затем охлаждение, в результате чего структура основных материалов изменяется, то есть, возникает структура, отличающаяся от прежней структуры этих материалов.

[0034]

В сварном соединении 1, полученном при помощи точечной сварки, которое соответствует представленному варианту, улучшается структура в зоне 4 термического влияния, и в этой зоне не допускается разрушение с вырывом при увеличении прочности на растяжение у стальных листов, являющихся основными материалами, что позволяет повысить прочность CTS. Ниже улучшенная структура зоны 4 термического влияния будет рассмотрена подробно.

[0035]

Зона 4 термического влияния возникает на этапе пропускания электрического тока через стальные листы 1А, 1В во время точечной сварки, когда основные материалы нагреваются за счет электрического сопротивления, возникающего при пропускании электрического тока, и затем охлаждаются. Во время этого охлаждения, если температура в зоне 4 термического влияния падает ниже температуры Ms основных материалов, в этой зоне начинает образовываться мартенситная структура.

[0036]

Поэтому после окончания точечной сварки зона 4 термического влияния в элементе 1, полученном при помощи точечной сварки, главным образом, состоит из мартенсита. В представленном варианте можно улучшить структуру зоны 4 термического влияния, не допустить разрушения в этой зоне и повысить прочность CTS за счет управления этой мартенситной структурой.

[0037]

Если говорить конкретно, в зоне 4 термического влияния, которая находится в высокопрочном стальном листе, являющимся основным материалом, имеется мартенситная структура. Как показано на Фиг.2, в мартенситной структуре 10 мелкий реечный мартенсит, имеющий, по существу, одну и ту же ориентацию кристаллов, образует скопления в виде блоков 11. Блоки 11 имеют вытянутую форму. В качестве размера блоков 11 обычно измеряют их ширину (протяженность в направлении короткой стороны). В представленном варианте в конкретной квадратной области внутри зоны 4 термического влияния блоки 11, образованные реечным мартенситом, имеют относительно большую ширину. Средним значением является 0,5-7,0 мкм, предпочтительно 2-6 мкм.

[0038]

В представленном варианте управляют мартенситной структурой в зоне 4 термического влияния, которая находится в высокопрочном стальном листе, являющимся основным материалом, и увеличивают ширину блоков таким образом, чтобы она вошла в указанный выше диапазон, что позволяет повысить ударную вязкость в этой зоне. В результате предотвращается разрушение в зоне термического влияния. Прочность CTS можно повысить даже в сварном соединении, полученном при помощи точечной сварки, которое включает высокопрочный стальной лист.

[0039]

Необязательно, чтобы указанный диапазон значений ширины блоков соблюдался во всей зоне 4 термического влияния в целом. Достаточно, чтобы он соблюдался в конкретной квадратной области зоны термического влияния. Таким образом, если ширина блоков находится в пределах указанного выше диапазона, это означает, что структура зоны 4 термического влияния улучшилась в такой степени, что эта структура в целом может способствовать повышению прочности CTS, то есть, в такой степени, что предотвращается разрушение вырывом в этой зоне. Отметим, что конкретную квадратную область определяют как описано далее.

[0040]

Ниже отдельно будут рассмотрены случай, когда в сварном соединении, полученном при помощи точечной сварки, которое состоит из множества наложенных друг на друга стальных листов, высокопрочный стальной лист находится снаружи, и случай, когда высокопрочный стальной лист не находится снаружи. Обычно разрушение начинается в стальном листе, который в элементе, полученном при помощи точечной сварки, находится снаружи. Сначала будет рассмотрен случай, когда снаружи находится высокопрочный стальной лист.

[0041]

На Фиг.3А приведено сечение сварного соединения, полученного при помощи точечной сварки при наложении друг на друга двух стальных листов, которое выполнено в направлении по толщине этих листов и проходит через центр сварочной метки, возникающей при сварке, которую можно считать областью, где произошла сварка. На Фиг.3А стальной лист 1А представляет собой высокопрочный стальной лист S1, а стальной лист 1В не является высокопрочным стальным листом. Кроме того, как также видно на Фиг.3А, в представленном варианте в сварном соединении, полученном при помощи точечной сварки при наложении друг на друга двух стальных листов, высокопрочный стальной лист всегда находится снаружи.

[0042]

Если смотреть в этом сечении, поверхности наложения высокопрочного стального листа S1 и другого стального листа 1В, с которым он наложен, лежат в плоскости, определяемой как "плоскость А". Кроме того, плоскость, которая проходит через точку, находящуюся на половине расстояния между точкой Е пересечения линии L1, проходящей в направлении по толщине листа и через центр О ядра сварной точки, с краем ядра сварной точки в высокопрочном стальном листе S1, и точкой пересечения плоскости А с линией L1 (на Фиг.3А это центр О ядра сварной точки), и которая параллельна плоскости А, задана как "плоскость В". Край ядра 3 сварной точки, который находится между плоскостью А и плоскостью В, определяется как "граничная линия NEL ядра сварной точки". На Фиг.3А граничная линия NEL ядра сварной точки выделена жирной.

[0043]

Проведем касательную TL в произвольной точке к граничной линии NEL ядра сварной точки, заданной таким образом, и найдем точку Х пересечения линии L2, которая проходит в зоне термического влияния на расстоянии 250 мкм от касательной TL и параллельна этой касательной TL, с линией L3, которая проходит через упомянутую произвольную точку и вертикально (перпендикулярно) линии L2. Далее, областью измерения ширины блоков можно задать область SA в форме квадрата со сторонами 30 мкм, центром которой является эта точка Х пересечения. Эта квадратная область находится взоне 4 термического влияния, которая расположена в высокопрочном стальном листе S1, являющимся основным материалом.

[0044]

Далее будет рассмотрено сварное соединение, полученное при помощи точечной сварки при наложении друг на друга трех или более стальных листов, в котором высокопрочный стальной лист находится снаружи.

[0045]

На Фиг.3В приведено сечение сварного соединения, полученного при помощи точечной сварки при наложении друг на друга трех стальных листов, которое выполнено в направлении по толщине этих листов и проходит через центр сварочной метки, возникающей при сварке, которую можно считать областью, где произошла сварка. На Фиг.3В стальной лист 1А представляет собой высокопрочный стальной лист S1, а стальные листы 1В, 1С не являются высокопрочными стальными листами.

[0046]

Если смотреть в этом сечении, поверхности наложения высокопрочного стального листа S1 и другого стального листа 1В, с которым он наложен, лежат в плоскости, заданной как "плоскость А". Кроме того, плоскость, которая проходит через точку, находящуюся на половине расстояния между точкой Е пересечения линии L1, проходящей в направлении по толщине листа и через центр О ядра сварной точки, с краем ядра сварной точки в высокопрочном стальном листе S1, и точкой С пересечения плоскости А с линией L1, и которая параллельна плоскости А, задана как "плоскость В". На линии, показывающей границу ядра сварной точки 3, край ядра размещен между плоскостями А и В и задается как "граничная линия NEL ядра сварной точки". На Фиг.3В граничная линия NEL ядра сварной точки выделена жирной.

[0047]

Проведем касательную TL в произвольной точке к граничной линии NEL ядра сварной точки, заданной таким образом, и найдем точку Х пересечения линии L2, которая проходит в зоне термического влияния на расстоянии 250 мкм от касательной TL, с линией L3, которая проходит через упомянутую произвольную точку и перпендикулярна линии L2. Далее, областью измерения ширины блоков можно задать область SA в форме квадрата со сторонами 30 мкм, центром которой является эта точка Х пересечения. Эта квадратная область находится в той части зоны 4 термического влияния, которая расположена в высокопрочном стальном листе S1, являющимся основным материалом.

[0048]

Далее будет рассмотрено сварное соединение, полученное при помощи точечной сварки при наложении друг на друга трех или более стальных листов, в котором высокопрочный стальной лист не находится снаружи.

[0049]

На Фиг.3С приведено сечение сварного соединения, полученного при помощи точечной сварки при наложении друг на друга трех стальных листов, которое выполнено в направлении по толщине этих листов и проходит через центр сварочной метки, возникающей при сварке, которую можно считать областью, где произошла сварка. На Фиг.3С стальной лист 1В представляет собой высокопрочный стальной лист S1, а стальные листы 1А, 1С не являются высокопрочными стальными листами.

[0050]

Если смотреть в этом сечении, на линии, показывающей край ядра 3 сварной точки, край ядра сварной точки, находящегося в высокопрочном стальном листе S1, являющимся основным материалом, обозначен как "граничная линия NEL ядра сварной точки". На Фиг.3В граничная линия NEL ядра сварной точки сделана жирной. Проведем касательную TL к граничной линии NEL ядра сварной точки через произвольную точку на этой линии и найдем точку Х пересечения линии L2, которая проходит в зоне термического влияния на расстоянии 250 мкм от касательной TL и параллельна этой касательной, с линией L3, которая проходит через упомянутую произвольную точку и перпендикулярна линии L2. Далее, областью измерения ширины блоков можно задать область SA в форме квадрата со сторонами 30 мкм, центром которой является эта точка Х пересечения. Эта квадратная область находится в той части зоны 4 термического влияния, которая расположена в высокопрочном стальном листе S1, являющимся основным материалом.

[0051]

Отметим, что в квадратной области SA ширину блока можно измерить следующим образом. Чтобы получить распределение ориентаций, используют изображения, полученные методом дифракции отраженных электронов (EBSD) для соответствующих участков на фотографии, полученной при помощи сканирующего электронного микроскопа. Далее, на основе соотношения K-S определяют старые границы зерен аустенита. Определяют наименьший блок, исходя из условия, что разница в ориентации зерен составляет 15° или более. В качестве "ширины блока" задают наименьшую ширину в этом блоке.

[0052]

В предпочтительном случае, являющийся основным материалом высокопрочный стальной лист, в котором находится та часть зоны термического влияния, где измеряется указанная выше ширина блока, должен отвечать приведенным далее требованиям, кроме упомянутых выше прочности на растяжение и углеродного эквивалента.

[0053]

Толщина листа

Толщина высокопрочного стального листа конкретным образом не ограничивается, и, например, может быть равна толщине высокопрочных стальных листов, обычно используемых в кузовах автомобилей и т.д. (0,5 мм - 3,2 мм) или около этого. Однако с увеличением толщины высокопрочного стального листа увеличивается концентрация механических напряжений вокруг ядра сварной точки, поэтому толщина этого листа предпочтительно составляет 2,6 мм или менее.

[0054]

Химический состав

Достаточно выбрать химический состав, который позволяет обеспечить прочность упомянутого выше высокопрочного стального листа на растяжение (750 МПа - 2500 МПа). Стальной компонент после выполнения точечной сварки используется, главным образом, в автомобильной промышленности и т.д. Если учитывать это, химический состав высокопрочного стального листа предпочтительно является таким, как указано далее. Отметим, что ниже "%" означает мас.%.

[0055]

С: 0,07 мас.% - 0,45 мас.%

С является химическим элементом, повышающим прочность стали на растяжение. Чем больше содержание С в стали, тем более высокой можно сделать прочность ядра сварной точки. При этом, если содержание С в стали меньше 0,07 мас.%, трудно получить прочность на растяжение 750 МПа или более. С другой стороны, если содержание С в стали превышает 0,45 мас.%, ухудшается обрабатываемость высокопрочного стального листа. Поэтому содержание С в высокопрочном стальном листе предпочтительно составляет 0,07 мас.% - 0,45 мас.%.

[0056]

Si: 0,001 мас.% - 2,50 мас.%

Si является химическим элементом, повышающим прочность стали из-за твердорастворного упрочнения и структурного упрочнения. Однако если содержание Si в стали превышает 2,50 мас.%, ухудшается обрабатываемость стали. С другой стороны, уменьшение содержания Si в стали в промышленных условиях до уровня менее 0,001 мас.% является технически трудным. Поэтому содержание Si в высокопрочном стальном листе предпочтительно составляет 0,001 мас.% - 2,50 мас.%.

[0057]

Mn: 0,8 мас.% - 5,0 мас.%

Mn является химическим элементом, повышающим прочность стали. Однако если содержание Mn в стали превышает 5,0 мас.%, ухудшается обрабатываемость стали. С другой стороны, если содержание Mn в стали меньше 0,8 мас.%, трудно получить прочность на растяжение 750 МПа или более. Поэтому содержание Mn в высокопрочном стальном листе предпочтительно составляет 0,08 мас.% - 5,0 мас.%.

[0058]

Р: 0,03 мас.% или менее

Р является химическим элементом, вызывающим охрупчивание ядра сварной точки. Если содержание Р в стали превышает 0,03 мас.%, внутри ядра сварной точки легко возникают трещины, и трудно получить достаточно высокую прочность сварного соединения. Поэтому содержание Р в высокопрочном стальном листе предпочтительно составляет 0,03 мас.% или менее. Отметим, что уменьшение содержания Р в стали до уровня менее 0,001 мас.% не является предпочтительным с учетом затрат. Поэтому содержание Р в высокопрочном стальном листе предпочтительно составляет 0,001 мас.% или более. Однако содержание Р в высокопрочном стальном листе также можно задать на уровне менее 0,001 мас.%.

[0059]

S: 0,01 мас.% или менее

S является химическим элементом, вызывающим охрупчивание ядра сварной точки. Кроме того, S является химическим элементом, связывающимся с Mn с образованием крупного по размеру MnS, который негативно влияет на обрабатываемость стали. Если содержание S в стали превышает 0,01 мас.%, внутри ядра сварной точки легко возникают трещины, и трудно получить достаточно высокую прочность сварного соединения. Кроме того, ухудшается обрабатываемость стали. Поэтому содержание S в высокопрочном стальном листе предпочтительно составляет 0,01 мас.% или менее. Отметим, что уменьшение содержания S в стали до уровня менее 0,0001 мас.% не является предпочтительным с учетом затрат. Поэтому содержание S в высокопрочном стальном листе предпочтительно составляет 0,0001 мас.% или более. Однако содержание S в высокопрочном стальном листе также можно задать на уровне менее 0,0001 мас.%.

[0060]

N: 0,01 мас.% или менее

N является химическим элементом, образующим крупные по размеру нитриды и ухудшающим обрабатываемость стали. Кроме того, N является химическим элементом, вызывающим образование раковин во время сварки. Если содержание N в стали превышает 0,01 мас.%, ухудшение обрабатываемости стали и образование раковин становятся значительными. Поэтому содержание N в высокопрочном стальном листе предпочтительно составляет 0,01 мас.% или менее. Отметим, что уменьшение содержания N в стали до уровня менее 0,0005 мас.% не является предпочтительным с учетом затрат. Поэтому содержание N в высокопрочном стальном листе предпочтительно составляет 0,0005 мас.% или более. Однако содержание N в высокопрочном стальном листе также можно задать на уровне менее 0,0005 мас.%.

[0062]

О: 0,01 мас.% или менее

О является химическим элементом, образующим оксиды и ухудшающим обрабатываемость стали. Если содержание О в стали превышает 0,01 мас.%, снижение обрабатываемости стали становится значительными. Поэтому содержание О в высокопрочном стальном листе предпочтительно составляет 0,01 мас.% или менее. Отметим, что уменьшение содержания О в стали до уровня менее 0,0005 мас.% не является предпочтительным с учетом затрат. Поэтому содержание О в высокопрочном стальном листе предпочтительно составляет 0,0005 мас.% или более. Однако содержание О в высокопрочном стальном листе также можно задать на уровне менее 0,0005 мас.%.

[0062]

Al: 1,00 мас.% или менее

Al является химическим элементом, стабилизирующим феррит и препятствующим выделению цементита во время бейнитного превращения. По этой причине его включают для управления структурой стали. Кроме того, Al также является материалом, обеспечивающим раскисление. С другой стороны, Al легко окисляется. Если содержание Al превышает 1,00 мас.%, количество включений увеличивается, в результате чего легко происходит ухудшение обрабатываемости стали. Поэтому содержание Al в высокопрочном стальном листе предпочтительно составляет 1,00 мас.% или менее.

[0063]

Высокопрочный стальной лист также, кроме указанных выше основных химических элементов, при необходимости на выбор может содержать приведенные далее химические элементы.

[0064]

Ti: 0,005 мас.% - 0,20 мас.%

Nb: 0,005 мас.% - 0,20 мас.%

V: 0,005 мас.% - 0,20 мас.%

Ti, Nb и V являются химическими элементами, способствующими повышению прочности стали благодаря по меньшей мере одному из следующего: дисперсионному упрочнению, упрочнению из-за измельчения зерна при недопущении роста кристаллических зерен феррита и дислокационному упрочнению при недопущении рекристаллизации. Однако если содержание каждого из этих химических элементов в высокопрочном стальном листе составляет менее 0,005 мас.%, трудно обеспечить эффект от добавления. С другой стороны, если содержание в стали превышает 0,20 мас.%, это негативно влияет на ее обрабатываемость. Поэтому содержание этих химических элементов в высокопрочном стальном листе во всех случаях предпочтительно составляет 0,005 мас.% - 0,20 мас.%.

[0065]

В: 0,0001 мас.% - 0,01 мас.%

В является химическим элементом, управляющим структурой стали и ее упрочнением. Однако если содержание В в стали составляет менее 0,0001 мас.%, трудно обеспечить эффект от добавления. С другой стороны, когда содержание В в стали становится больше 0,01 мас.%, эффект от добавления достигает насыщения. Поэтому содержание В в высокопрочном стальном листе предпочтительно составляет 0,0001 мас.% - 0,01 мас.%.

[0066]

Cr: 0,01 мас.% - 2,0 мас.%

Ni: 0,01 мас.% - 2,0 мас.%

Cu: 0,01 мас.% - 2,0 мас.%

Mo: 0,01 мас.% - 0,8 мас.%

Cr, Ni, Cu и Мо являются химическими элментами, способствующими повышению прочности стали. Эти химические элементы можно использовать, например, вместо части Mn (химический элемент, повышающий прочность). Однако если содержание каждого из этих химических элементов в высокопрочном стальном листе составляет менее 0,01 мас.%, они не способствуют повышению прочности.

[0067]

Поэтому содержание этих химических элементов в высокопрочном стальном листе во всех случаях предпочтительно составляет 0,01 мас.% или более. С другой стороны, если содержание Cr, Ni и Cu в стали превышает 2,0 мас.%, а содержание Мо в стали превышает 0,8 мас.%, возникают затруднения во время декапирования или во время горячей обработки. Поэтому содержание Cr, Ni и Cu в высокопрочном стальном листе предпочтительно составляет 2,0 мас.% или менее. Кроме того, содержание Мо в высокопрочном стальном листе предпочтительно составляет 0,8 мас.% или менее.

[0068]

По меньшей мере один химический элемент из Са, Се, Mg и REM (редкоземельных металлов): в сумме 0,0001 мас.% - 1,0 мас.%

Са, Се, Mg и REM являются химическими элементами, уменьшающими размер оксидов после раскисления или размер сульфидов, имеющихся в горячекатаном стальном листе, и способствующими повышению обрабатываемости стали. Однако если содержание этих химических элементов в стали в сумме меньше 0,0001 мас.%, трудно обеспечить эффект от добавления. С другой стороны, если содержание этих химических элементов в стали в сумме превышает 1,0 мас.%, снижается обрабатываемость стали. Поэтому содержание этих химических элементов в высокопрочном стальном листе предпочтительно составляет в сумме 0,0001 мас.% - 1,0 мас.%.

[0069]

Отметим, что REM представляет собой химический элемент из группы лантаноидов. REM и Се можно добавлять в расплавленную сталь как мишметалл на стадии выплавки. Помимо этого, кроме La и Се, химические элементы из группы лантаноидов также можно включать совместно.

[0070]

Остальным в высокопрочном стальном листе, за вычетом указанных выше химических элементов, могут быть Fe и неизбежные примеси. Отметим, что упомянутые выше Cr, Ni, Cu, Mo, B, Ti, Nb и V допускается включать как примеси, в следовых количествах меньше указанных выше нижних предельных значений. Кроме того, Са, Се, Mg, La и REM также допускается включать как примеси, в следовых количествах меньше указанных выше нижних предельных значений их суммарного содержания.

[0071]

Плакирование

На поверхности высокопрочного стального листа также может быть создан плакирующий слой. Кроме того, плакирующий слой также может быть создан на поверхности стального листа, наложенного на высокопрочный стальной лист. В качестве примерного типа плакирующего слоя можно привести слой на основе Zn, на основе Zn-Fe, на основе Zn-Ni, на основе Zn-Al, на основе Zn-Mg, на основе Pb-Sn, на основе Sn-Zn, на основе Al-Si или другой основе.

[0072]

В качестве примера высокопрочного стального листа, снабженного плакирующим слоем на основе Zn, можно привести стальной лист с отожженным покрытием, полученным в результате погружения в расплав, стальной лист с покрытием, полученным в результате погружения в расплав, стальной лист с гальваническим покрытием и т.д. Если плакирующий слой создан на поверхности высокопрочного стального листа, то сварное соединение, полученное при помощи точечной сварки, обладает превосходной коррозионной стойкостью. Когда плакирующий слой представляет собой слой отожженного покрытия на поверхности высокопрочного стального листа, обеспечивается превосходная коррозионная стойкость, и, кроме того, адгезия краски становится превосходной.

[0073]

Удельный вес плакирующего слоя конкретным образом не ограничивается. Предпочтительно задавать удельный вес плакирующего слоя на одной поверхности высокопрочного стального листа равным 100 г/м2 или менее. Если удельный вес на одной поверхности высокопрочного стального листа превышает 100 г/м2, иногда плакирующий слой становится препятствием во время сварки. Плакирующий слой может быть создан только на одной поверхности высокопрочного стального листа или может быть создан на обеих его поверхностях. Отметим, что на поверхности плакирующего слоя может иметься неорганическая или органическая пленка (например, пленка из смазки и т.п.) и т.п.

[0074]

1.3. Стальной лист, не являющийся высокопрочным стальным листом

Тип стального листа, с которым наложен высокопрочный стальной лист (стального листа, не являющегося высокопрочным стальным листом), конкретным образом не ограничивается. Тип стали, из которой он состоит, может отличаться от типа стали, из которой состоит высокопрочный стальной лист, или может быть тем же. В качестве примера стального листа, не являющегося высокопрочным стальным листом, можно привести лист из мягкой стали.

[0075]

Прочность на растяжение у стального листа, не являющегося высокопрочным стальным листом, конкретным образом не ограничивается. В случае стального компонента, используемого в автомобильной промышленности и т.д., прочность на растяжение можно выбирать в соответствии с этим компонентом. Например, в качестве упомянутого стального листа может быть выбран стальной лист с прочностью на растяжение меньше 750 МПа.

[0076]

Углеродный эквивалент Ceq в стальном листе, на который наложен высокопрочный стальной лист, конкретным образом не ограничивается.

[0077]

Толщина стального листа, не являющегося высокопрочным стальным листом, конкретным образом не ограничивается. Толщина наложенных друг на друга нескольких стальных листов также может различаться. Отметим, что в общем случае толщина стального листа составляет 6 мм или менее.

[0078]

Химический состав стального листа, не являющегося высокопрочным стальным листом, конкретным образом не ограничивается. Кроме того, стальной лист, не являющийся высокопрочным стальным листом, может также быть плакированным. Условия по плакирующему слою являются теми же, что и в случае высокопрочного стального листа.

[0079]

2. Способ точечной сварки

Ниже будет подробно рассмотрен оптимальный способ точечной сварки, обеспечивающий изготовление описанного выше сварного соединения, полученного при помощи точечной сварки.

[0080]

Способ точечной сварки, соответствующий представленному варианту, содержит основной этап сварки, который выполняют для пропускания электрического тока через стальные листы и их соединения, и этап управления нагревом, который выполняют для управления структурой зоны термического влияния после основного этапа сварки.

[0081]

2.1. Основной этап сварки

На Фиг.4 показан один пример расположения двух стальных листов, включающих по меньшей мере один высокопрочный стальной лист, и сварочных электродов в начале выполнения точечной сварки. Как показано на Фиг.4, сначала стальные листы 1А и 1В накладывают друг на друга таким образом, чтобы их поверхности располагались напротив. Затем наложенные стальные листы 1А, 1В устанавливают между находящимися сверху и снизу сварочными электродами 2А, 2В и пропускают через эти электроды электрический ток, при этом, если необходимо, прикладывают давление. Из-за нагрева, возникающего из-за электрического сопротивления при пропускании электрического тока, части стальных листов 1А, 1В, через которые этот ток пропускается, плавятся, и стальные листы 1А, 1В соединяются с получением единого целого. Сразу после окончания основного этапа сварки расплавленная область охлаждается, и в узле в направлении от внешней стороны начинается кристаллизация. Когда расплавленная область полностью кристаллизовалась, возникает ядро 3 сварной точки. Кроме того, вокруг ядра 3 сварной точки возникает зона 4 термического влияния, в которой структура основного материала изменилась из-за нагрева, возникающего из-за электрического сопротивления. То есть, после окончания основного этапа сварки возникают сварная точка 3 и зона 4 термического влияния, например, как показанные на Фиг.1, и стальной лист 1А и стальной лист 1В соединяются с получением единого целого. Отметим, что в представленном варианте, который показан на Фиг.1, один или оба из стальных листов 1А, 1В представляют собой описанный выше высокопрочный стальной лист.

[0082]

Условия сварки на основном этапе сварки (величина сварочного тока, время пропускания тока (время сварки)) конкретным образом не ограничиваются и могут быть заданы в соответствии с толщиной стальных листов, требуемым размером ядра сварной точки и т.д. Кроме того, если во время сварки прикладывается давление, силу сжатия также можно задавать подходящим образом в соответствии с условиями сварки и т.д.

[0083]

Что касается оборудования для точечной сварки, можно использовать обычное такое оборудование общего назначения без его модификации. Кроме того, что касается сварочных электродов и т.п., можно без модификации использовать обычные сварочные электроды и т.п. Источник питания конкретным образом не ограничивается. Можно использовать источник питания переменного тока, инвертор постоянного тока, инвертор переменного тока и т.д.

[0084]

2.2. Этап управления нагревом

В представленном варианте этап управления нагревом выполняют после основного этапа сварки. На этом этапе управления нагревом для управления структурой зоны 4 термического влияния выполняют термическую обработку с подачей тепла в квадратную область, показанную на Фиг.3А - Фиг.3С, для поддерживания в ней температуры в заранее определенном диапазоне в течение заранее определенного времени. При этом в этой квадратной области до окончания термической обработки должна поддерживаться температура выше температуры Ms высокопрочного стального листа S1.

[0085]

Если говорить конкретно, эта термическая обработка представляет собой термическую обработку, обеспечивающую после окончания основного этапа сварки поддерживание в указанной квадратной области температуры выше температуры Ms высокопрочного стального листа S1 в условиях, когда суммарное время поддерживания в узле температуры в диапазоне от температуры Ar3 (°С) высокопрочного стального листа S1 до температуры (Ar3+400) (°С) задается в диапазоне от 0,04 секунды до 5,0 секунды. В предпочтительном случае на этом этапе обеспечивают нагрев узла в диапазоне 1000 (°С) -1250 (°С) при суммарном времени поддерживания в узле этого диапазона температур, составляющем от 0,04 секунды до 5,0 секунды. Кроме того, предпочтительно нагревать узел в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) и задавать суммарное время поддерживания в узле температуры в этом диапазоне от 0,2 секунды до 2,0 секунды. Помимо этого, более предпочтительно нагревать узел в диапазоне 1050 (°С) -1200 (°С) и задавать суммарное время поддерживания в узле температуры в этом диапазоне от 0,6 секунды до 1,0 секунды. При выполнении такой термической обработки управляют мартенситной структурой в зоне термического влияния после охлаждения, и облегчается увеличение ширины блоков, представляющих собой скопления реечного мартенсита, имеющего одну и ту же ориентацию кристаллов, до ее вхождения в указанный выше диапазон.

[0086]

Если соблюдаются указанные выше условия термической обработки, в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) температура может оставаться неизменной или может колебаться.

[0087]

Кроме того, если после окончания основного этапа сварки поддерживается температура выше температуры Ms, температура в квадратной области, показанной на Фиг.3А - Фиг.3С, может опускаться ниже температуры Ar3, когда суммарное время поддерживания в узле температуры в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) еще не стало равным 0,04 секунды - 5,0 секунды.

[0088]

Кроме того, сразу после окончания основного этапа сварки предпочтительно поддерживать в узле температуру в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) и задавать время поддерживания от 0,04 секунды до 5,0 секунды, не допуская выхода температуры за пределы этого диапазона. Это обусловлено тем, что при поддерживании после окончания основного этапа сварки в узле температуры в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) таким образом, чтобы температура в квадратной области не опустилась ниже температуры Ar3 (°С), облегчается увеличение ширины блоков.

[0089]

Отметим, что, если температура в квадратной области, показанной на Фиг.3А - Фиг.3С, превышает температуру (Ar3+400) (°С), имеется вероятность повторного плавления части ядра 3 сварной точки, находящейся поблизости от части, через которую пропускается электрический ток, поэтому температура в квадратной области в предпочтительном случае не превышает температуру (Ar3+400) (°С).

[0090]

На Фиг.5 показано изменение температуры в квадратной области, показанной на Фиг.3А - Фиг.3С, на этапе управления нагревом. На Фиг.5 изменение температуры, представленное линиями ТН1 и ТН2, происходит с соблюдением указанных выше условий термической обработки. Можно управлять мартенситными структурами после охлаждения, и можно обеспечить вхождение средних значений ширины блоков в указанный выше диапазон. Отметим, что при изменении температуры, предоставленном линией ТН2, иногда температура опускается ниже температуры Ar3, но она никогда не опустится ниже температуры Ms до тех пор, пока суммарное время поддерживания в узле температуры в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) не составит 0,04 секунды - 5,0 секунды. Таким образом, изменение температуры, представленное линией ТН2, происходит с соблюдением указанных выше условий термической обработки и позволяет реализовать эффекты, обеспечиваемые настоящим изобретением.

[0091]

С другой стороны, в ходе изменения температуры, представленного линией ТН3, температура квадратной области падает до температуры Ms или ниже до прекращения термической обработки с соблюдением условия "поддерживание в узле температуры в диапазоне от температуры Ar3 (°С) до температуры (Ar3+400) (°С) в течение суммарного времени от 0,04 секунды до 5,0 секунды", в результате после этого, даже если выполнялось указанное условие, требуемая мартенситная структура не обеспечивается.

[0092]

В представленном варианте температуру Ar3 можно рассчитать с использованием следующей формулы (2):

Ar3=902-527[C] -62[Mn]+60 [Si] (2)

где [С], [Mn] и [Si] -соответственно, содержание (в мас.%) углерода, марганца и кремния.

[0093]

После окончания этапа управления нагревом узел из соединенных стальных листов 1А и 1В охлаждают, в результате чего возникает сварное соединение, полученное при помощи точечной сварки, которое соответствует представленному варианту.

[0094]

Охлаждение после этапа управления нагревом конкретным образом не ограничивается, и может быть задано идентичным охлаждению в обычном способе точечной сварки. Отметим, что после соблюдения указанных выше условий термической обработки скорость охлаждения до достижения температуры Ms предпочтительно задают такой, чтобы при ней не происходило перлитного превращения или бейнитного превращения и т.п. Скорость охлаждения после достижения температуры Ms в предпочтительном случае является относительно низкой.

[0095]

На описанном выше этапе управления нагревом способ нагрева не ограничивается, пока он позволяет реализовать описанную выше термическую обработку. Однако в ходе описанной выше термической обработки после основного этапа сварки, учитывая необходимость нагрева узла с поддерживанием температуры выше температуры Ms высокопрочного стального листа S1, легкость управления температурой, эффективность выполнения работы и т.д., этап управления нагревом предпочтительно выполняют путем последующего пропускания электрического тока после основного этапа сварки. Условия последующего пропускания электрического тока должны задаваться таким образом, чтобы соблюдались указанные выше условия термической обработки.

[0096]

3. Эффекты от применения представленного варианта

В описанном выше варианте, когда сварное соединение, полученное при помощи точечной сварки, содержит один или более высокопрочных стальных листов, за счет управления структурой не только ядра сварной точки, но также и зоны термического влияния можно обеспечить вхождение ширины блоков мартенситной структуры в указанный выше диапазон и, как результат, можно предотвратить разрушение в зоне термического влияния при низкой нагрузке и повысить прочность CTS.

[0097]

Чтобы получить такую структуру, после основного этапа сварки достаточно выполнить термическую обработку, при которой температура в конкретной области зоны термического влияния поддерживается в указанном выше диапазоне в течение указанного выше времени. При этом в период от окончания основного этапа сварки до окончания термической обработки температура в квадратной области должна превышать температуру Ms высокопрочного стального листа. Благодаря такой термической обработке, увеличивается ширина блоков в мартенситной структуре после охлаждения, и ее среднее значение входит в указанный выше диапазон.

[0098]

4. Модификации

В описанном выше варианте после основного этапа сварки выполняют этап нагрева, но до основного этапа сварки также можно выполнять этап предварительного пропускания электрического тока. При выполнении этапа предварительного пропускания электрического тока твердость стального листа снижается, и на основном этапе сварки можно не допустить "разбрызгивание", возникающий из-за того, что давление внутри расплавленного металла превышает наружное давление, действующее на корону сварной точки.

[0099]

Выше был рассмотрен вариант реализации настоящего изобретения, но это изобретение никоим образом не ограничивается описанным выше вариантом, и в это изобретение могут быть внесены различные изменения, не выходящие за пределы его сущности.

Пример 1

[0100]

Ниже настоящее изобретение будет рассмотрено на основе более подробных примеров, но оно не ограничивается этими примерами.

[0101]

Были изготовлены стальные листы A, B, C, D, E и F, как показано в Таблице 1. Отметим, что углеродный эквивалент Ceq в Таблице 1 представляет собой значение, рассчитанное по формуле (1), а температура Ar3, приведенная в Таблице 1, представляет собой значение, рассчитанное по формуле (2). Стальные листы А - F представляют собой стальные листы, имеющие указанный выше химический состав, находящийся в диапазонах, ограниченных указанными выше верхними и нижними предельными значениями.

[0102]

Таблица 1

[0103]

В комбинациях, приведенных в Таблице 2, два или три стальных листа были наложены друг на друга и сварены в ходе основного этапа сварки с использованием сварочной машины с пистолетом, затем на этапе управления нагревом была выполнена термическая обработка, приведенная в Таблице 2. Термическую обработку также, как и основную сварку, выполняли с использованием сварочной машины с пистолетом, в результате чего нагрев квадратной области, показанной на Фиг.3А - Фиг.3С, выполнялся в заранее определенных условиях.

[0104]

При термической обработке, приведенной в Таблице 2, если эта квадратная область нагревается с соблюдением диапазона температур, предписанного настоящим изобретением (температура Ar3 (°С) -температура Ar3+400 (°С)), в столбце "Диапазон температур" стоит "S", если этот диапазон не соблюдается, стоит "NS". Кроме того, если эта квадратная область нагревается с соблюдением времени поддержания температуры в указанном заранее определенном диапазоне, которое предписано настоящим изобретением, (0,04 секунды - 5,0 секунды), в столбце "Время поддерживания температуры" стоит "S", если это условие не соблюдается, стоит "NS". Если температура в квадратной области сохраняется на уровне не ниже температуры Ms после основного этапа сварки до тех пор, пока не закончится термическая обработка, в столбце "Поддержание температуры Ms или большей" стоит "S", если это условие не соблюдается, стоит "NS". То есть, если во всех из столбцов "Диапазон температур", "Время поддерживания температуры" и "Поддержание температуры Ms или большей" стоят "S", элемент, полученный при помощи точечной сварки, соответствует настоящему изобретению, но, если хотя бы в одном стоит "NS", он не соответствует настоящему изобретению.

[0105]

В элементе, полученном при помощи точечной сварки, была измерена ширина блоков в квадратной области, показанной на Фиг.3А - Фиг.3С, и было рассчитано среднее значение. Ширина блоков была измерена при помощи указанного выше способа. Результаты измерения приведены в Таблице 2.

[0106]

Кроме того, для измерения прочности CTS (прочности при поперечном растяжении) элементов, полученных при помощи точечной сварки, использовался способ, регламентированный стандартом JIS Z 3137. В случае комбинаций из трех или более стальных листов (Образцы №№ 13-16 и 20-22), для Образцов №№ 13, 14 и 20-22 прочность CTS измерялась в тех местах, где легко происходит разрушение ("А-В" и "F-B"), а для Образцов №№ 15 и 16 прочность CTS измерялась как в местах "А-F", так и в местах "В-F". Значения прочности CTS для элементов, полученных при помощи точечной сварки, которые имеют одну и ту же комбинацию, рассчитывались как степень повышения этой прочности по сравнению с аналогичным элементом, полученным при помощи точечной сварки, который был только сварен на этапе основной сварки, но не был подвергнут термической обработке (его прочность принята за 100%). Результаты измерений приведены в Таблице 2. В представленных примерах хорошим считался образец со степенью повышения прочности CTS, составляющей 150% или более.

[0107]

Кроме того, на Фиг.6 приведена фотография, полученная при помощи электронного сканирующего микроскопа, на которой показана мартенситная структура в квадратной области сварного соединения, полученного при помощи точечной сварки, которое представляет собой Образец № 2, являющийся примером изобретения, а на Фиг.7 приведена фотография, полученная при помощи электронного сканирующего микроскопа, на которой показана мартенситная структура в квадратной области сварного соединения, полученного при помощи точечной сварки, которое представляет собой Образец № 5, являющийся сравнительным примером.

[0108]

Таблица 2

[0109]

На основе Таблицы 2 можно подтвердить, что в то время, когда ширина блоков в квадратной области сварного соединения, полученного при помощи точечной сварки, которое не было подвергнут термической обработке, является небольшой, как показано на Фиг.6, ширина блоков в квадратной области сварного соединения, полученного при помощи точечной сварки, которое было подвергнут термической обработке, как предписано настоящим изобретением, становится большой, и в результате значительно повышается прочность CTS.

[0110]

Кроме того, можно подтвердить, что даже при выполнении термической обработки, если такая обработка, предписанная настоящим изобретением, не является удовлетворительной, ширина блоков выходит за пределы настоящего изобретения, и в результате степень повышения прочности CTS является недостаточной. Отметим, что Образец № 9 имел слишком большие блоки, считающиеся элементами, в которых происходит разрушение (то есть, слишком большое среднее значение ширины блоков), поэтому ударная вязкость при разрушении снизилась. В результате прочность CTS стала ниже эталонной.

Промышленная применимость

[0111]

Согласно настоящему изобретению, при помощи точечной сварки можно получить сварное соединение, имеющее достаточно высокую прочность и высокую надежность. Соответственно, настоящее изобретение дает высокий эффект при применении в тех отраслях промышленности, где в качестве технологии изготовления используется точечная сварка.

Реферат

Группа изобретений может быть использована при получении точечной сваркой сварного соединения стальных листов, один или более из которых является высокопрочным стальным листом с прочностью на растяжение 750-2500 МПа и углеродный эквивалент Ceq которого составляет 0,20-0,55 мас.%. В квадратной области со стороной 30 мкм, расположенной в зоне термического влияния в высокопрочном стальном листе S1, являющимся основным материалом, ограничено значение ширины блоков, состоящих из реечного мартенсита. В процессе сварки пропускают электрический ток через наложенные стальные листы с помощью сварочных электродов и нагревают свариваемые листы с поддержанием температуры нагрева высокопрочного стального листа S1, соответствующей температуре Mили более. Осуществляют управление нагревом свариваемых листов из условия поддержания в упомянутой квадратной области заданной температуры. Сварное соединение, полученное при помощи точечной сварки, имеет высокую прочность при поперечном растяжении. 4 н.п. ф-лы, 9 ил., 2 табл., 1 пр.

Комментарии