Способ и устройство для контроля режима изготовления трубы, изготавливаемой с помощью электросварки методом сопротивления, и способ изготовления такой трубы - RU2682511C1

Код документа: RU2682511C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, к устройству для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, и к способу изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления.

В общем трубы, полученные электросваркой методом сопротивления (в дальнейшем определяемые как стальные трубы, полученные электросваркой методом сопротивления) изготавливаются путем перемещения металлической полосы (включая металлический лист), такой как стальная полоса, в направлении длины, придавая ей форму трубы, и непрерывно сваривая встык оба концевых участка металлической полосы в направлении ширины вдоль продольного направления, используя такой метод как сварка с использованием высокочастотного индукционного нагрева и давления и сварка с использованием контактной электросварки методом сопротивления и давления. При изготовлении стальной трубы, полученной электросваркой методом, важно предотвратить сохранение в сваренной части инородных веществ, таких как оксиды, с учетом контроля качества для гарантирования прочности сваренной части, и подобные факторы. Для контроля качества стальной трубы, полученной электросваркой методом сопротивления, распространена технология, в которой выявляются дефекты стальной трубы, полученной электросваркой методом сопротивления, обращая внимание главным образом на сваренную встык часть, при этом используется устройство ультразвукового контроля, как раскрывается в непатентной литературе 1.

Для контроля качества при изготовлении стальной трубы, полученной электросваркой методом сопротивления, предложена технология, в которой измеряется форма сварного шва с использованием метода оптической резки, и характеристическая величина сварного шва вычисляется из результатов измерения для использования при контроле качества, как раскрыто в непатентной литературе 1. С помощью этой технологии в режиме реального времени вычисляется характеристическая величина, которая коррелирует с наплывом металла в поперечном сечении, таким образом, опускается процесс наблюдения за поперечным сечением путем прерывания сварки для выполнения выбранной проверки сваренной встык части. Кроме того, в качестве другой технологии, относящейся к контролю качества, существует технология, в которой характеристическая величина планарности вычисляется из изображения сваренного встык участка, которое получают с помощью устройства формирования изображения, и далее определяется, находится ли характеристическая величина планарности в пределах контрольного диапазона, как раскрыто в патентной литературе 2.

Список литературы

Патентная литература

Патентная литература 1: патент Японии No. 4374845

Патентная литература 2: патент Японии No. 5510615

Патентная литература 3: выложенная для всеобщего ознакомления патентная публикация No. 2011-206813

Непатентная литература 1: Ohashi, Ode, Kondo, Senba, Honda, Naito, Hiwasa, “Seam Position Detector in Electric Resistance Welded Pipe” (Детектор положения шва в трубе, полученной электросваркой методом сопротивления), Mitsubishi Denki Giho, Vol. 59, №8, 1985, pp. 42-45.

Сущность изобретения

Техническая проблема

Хотя технология, раскрытая в непатентной литературе 1, является эффективной для контроля качества стальной трубы, полученной электросваркой методом сопротивления, тем не менее в ней трудно отражать результат обнаружения наплыва в производственных условиях, поскольку результат обнаружения наплыва и производственные условия не связаны однозначно между собой. Когда устройство ультразвукового контроля устанавливается для конечного контроля, потеря продукта увеличивается в случае возникновения сварочного дефекта, вследствие увеличенного времени производственного цикла от изготовления до контроля. Кроме того, технология, раскрытая в патентной литературе 1, позволяет точно определить сварочный ток (количество подводимого тепла), этап сварки встык, и подобные параметры, но имеет трудности в обеспечении корреляции между состоянием стыка и производственными условиями, которые тесно связаны друг с другом и с удалением посторонних включений. И наоборот, технология, раскрытая в патентной литературе 2, не вызывает вышеупомянутой проблемы, поскольку определяется плоскостность свариваемого встык участка.

В общем, в производственной линии стальной трубы, получаемой электросваркой методом сопротивления, для высококачественного продукта, такого как трубопроводная труба и компонент основания кузова автомобиля, над стальной трубой, получаемой электросваркой методом сопротивления, размещается пара верхних отжимных валиков в дополнение к паре боковых отжимных валиков. Когда технология, раскрытая в патентной литературе 2, применяется в производственной линии стальной трубы, получаемой электросваркой методом сопротивления, предназначенной для высококачественного продукта, свариваемый встык участок расположен между верхними отжимными валиками и водой, которая используется для охлаждения или смазки отжимных валиков и, вследствие чего остается в сваренном встык участке. Вследствие такого аккумулирования воды нелегко получить четкое изображение сваренного встык участка с верхней стороны стальной трубы, полученной электросваркой, поэтому трудно определить качество сваренного встык участка трубы. Кроме того, сопло для подачи инертного газа расположено непосредственно над свариваемым встык участком при сварке в среде защитного газа, что в последние годы используется при электросварке методом сопротивления. Вследствие такого расположения, технология, раскрытая в патентной литературе 2, не может гарантировать зону обзора устройства формирования изображения, которое располагается выше стальной трубы, свариваемой способом электрического сопротивления, и имеет трудности при определении качества сваренного встык участка.

В соответствии с изобретением, раскрытым в патентной литературе 3, может быть рассмотрено использование способа, в котором вводится сварочное устройство с защитой, охватывающее всю область от места начала нагрева стальной трубы, свариваемой методом сопротивления, до точки сварки, с камерой для защитного газа и подачей газа в камеру для защитного газа с заданным расходом, и устройство для наблюдения обеспечивается в сварочном устройстве с защитой. Однако этот способ приводит к тому, что конфигурация устройства должна быть больше по размеру, она более сложная и имеет значительный недостаток в отношении эффективности, так как возникает необходимость замены и регулирования защитных приспособлений впуска и выпуска стальной трубы каждый раз, когда изменяется размер изготавливаемой стальной трубы.

Настоящее изобретение сделано с учетом указанных выше обстоятельств, и его задача состоит в том, чтобы обеспечить способ контроля режима изготовления трубы, получаемой электросваркой методом сопротивления, устройство для контроля режима изготовления трубы, получаемой электросваркой методом сопротивления, которые позволяют определить качество сваренного встык участка указанной трубы и на которые не влияет охлаждающая вода и смазывающая вода, даже при сварке в защитном газе.

Кроме того, другой задачей настоящего изобретения является создание способа изготовления трубы, получаемой электросваркой методом сопротивления, который позволяет определять качество сваренного встык участка указанной трубы и на который не влияет охлаждающая вода и смазывающая вода, даже при сварке в защитном газе, а также предотвращать появление сварочного дефекта на основе результата указанного определения.

Решение проблемы

Согласно настоящему изобретению предложен способ контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, при изготовлении трубы стальной полосе придается форма трубы и свариваются в продольном направлении встык оба концевых участка стальной полосы в направлении ширины; размещают модуль формирования изображения в сопле защитного газа с отверстием, находящимся напротив области, в которой сваривают встык оба концевых участка стальной полосы в направлении ширины, и защищают указанную область с помощью инертного газа посредством подачи инертного газа на указанную область через указанное отверстие, при этом модуль формирования изображения имеет зону обзора, включающую указанную область; и определяют качество сваренного встык участка на основе изображения, полученного с помощью модуля формирования изображения.

В описанном выше способе контроля режима изготовления трубы, в соответствии с настоящим изобретением, отверстие сопла защитного газа располагают между местоположением, в котором стальная полоса начинает плавиться, и местоположением, в котором оба концевых участка стальной полосы в продольном направлении приведены в стыковое соединение напротив друг друга, при этом оба концевых участка стальной полосы в направлении ширины обдувают инертным газом через сопло, отличающееся от указанного сопла защитного газа и расположенное в заданной зоне между точкой начала индукционного нагрев стальной полосы и соплом защитного газа.

Устройство для контроля режима изготовления трубы, в соответствии с настоящим изобретением, представляет собой устройство для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, при изготовлении трубы стальной полосе придается форма трубы и свариваются в продольном направлении встык оба концевых участка стальной полосы в направлении ширины, устройство содержит: модуль формирования изображения, расположенный в сопле защитного газа с отверстием, находящимся напротив области, в которой свариваются встык оба концевых участка стальной полосы в направлении ширины, при этом указанное сопло защищает указанную область с помощью инертного газа посредством подачи инертного газа на указанную область через указанное отверстие, при этом модуль формирования изображения имеет зону обзора, включающую указанную область; и модуль-анализатор, выполненный с возможностью определять качество сваренного встык участка на основе изображения, полученного с помощью модуля формирования изображения.

Способ изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, согласно настоящему изобретению, включает придание стальной полосе формы трубы и сварку в продольном направлении встык обоих концевых участков стальной полосы в направлении ширины; размещают модуль формирования изображения в сопле защитного газа с отверстием, находящимся напротив области, в которой сваривают встык оба концевых участка стальной полосы в направлении ширины, и защищают указанную область с помощью инертного газа посредством подачи инертного газа на указанную область через указанное отверстие, при этом модуль формирования изображения имеет зону обзора, включающую указанную область; определяют качество сваренного встык участка на основе изображения, полученного с помощью модуля формирования изображения, и изготавливают указанную трубу, которая изготавливается с помощью электросварки методом сопротивления, на основе результата указанного определения.

Полезные эффекты изобретения

Способ контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, и устройство для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, в соответствии с настоящим изобретением, позволяют определить качество сваренного встык участка указанной трубы, причем на указанное определение не влияет охлаждающая вода и смазывающая вода, даже при сварке в защитном газе.

Способ изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, согласно настоящему изобретению, позволяет определить качество сваренного встык участка указанной трубы, причем на указанное определение не влияет охлаждающая вода и смазывающая вода, даже при сварке в защитном газе, и позволяет предотвратить появление сварных дефектов на основе результата указанного определения.

Краткое описание чертежей

Фиг. 1 - схематический вид сверху, иллюстрирующий конфигурацию устройства для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 2 - вид, иллюстрирующий пример изображения сваренного встык участка, которое было получено с помощью модуля формирования изображения, проиллюстрированного на фиг. 1.

Фиг. 3 - вид, иллюстрирующий пример полученного изображения сваренного встык участка, без применения защитного газа или продувочного газа после отсоединения модуля формирования изображения, проиллюстрированного на фиг. 1, от сопла и установки его снова при сохранении одних и тех же условий формирования изображения.

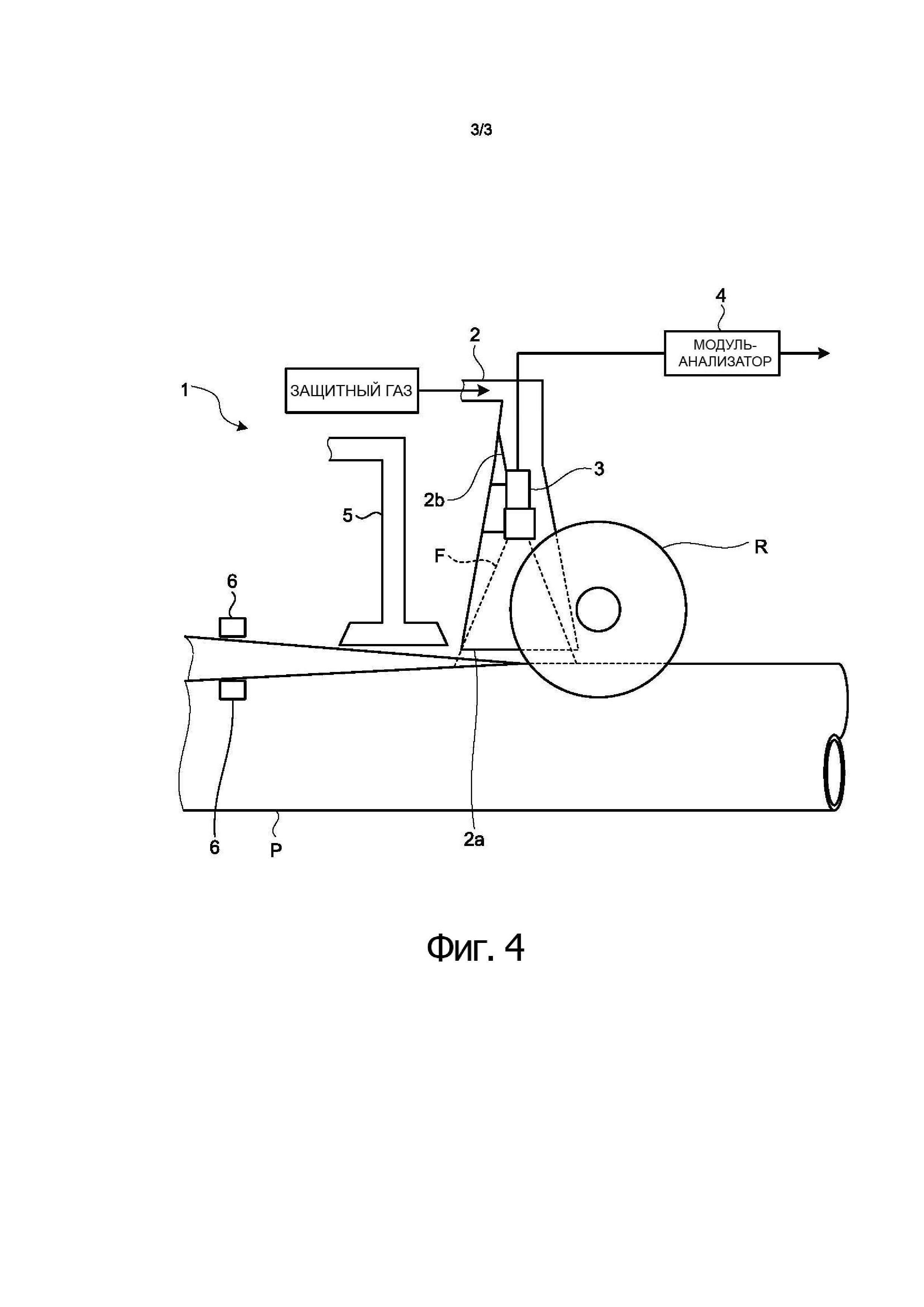

Фиг. 4 - схематический видом сверху, иллюстрирующим конфигурацию устройства для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, в соответствии с модификацией варианта осуществления настоящего изобретения.

Осуществление изобретения

Далее устройство для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, соответствующее варианту осуществления настоящего изобретения, будет описано подробно со ссылкой на чертежи.

Фиг. 1 - схематический вид сверху, иллюстрирующий конфигурацию устройства для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 1, устройство 1 для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления, является устройством для контроля стыковой сварки трубы Р, которая изготавливается с помощью электросварки методом сопротивления (далее – стальной трубы, получаемой электросваркой методом сопротивления); труба изготавливается с помощью стальной полосы, которой придана форма трубы, и сварки встык обоих концевых участков стальной полосы в направлении ширины вдоль продольного направления. Устройство 1 включает в себя в качестве главных компонентов: сопло 2, модуль 3 формирования изображения и модуль-анализатор 4. Сопло 2, модуль 3 формирования изображения и модуль-анализатор 4 функционируют соответственно как сопло защитного газа, модуль формирования изображения и модуль-анализатор.

Сопло 2 является соплом в форме рупора, имеющим отверстие 2а, расположенное напротив двухмерной области стальной трубы Р, включающей свариваемый встык участок, сопло инжектирует защитный газ (инертный газ) в направлении этой двухмерной области через отверстие 2а, чтобы защищать эту двухмерную область с помощью защитного газа.

Размер отверстия 2а в продольном направлении стальной полосы приблизительно 30 мм спереди и сзади от свариваемого встык участка, или является размером, который превышает продольный размер зоны обзора модуля 3 формирования изображения. С другой стороны, размер отверстия 2а в направлении ширины стальной полосы составляет приблизительно 10 мм, или это размер, который не препятствует работе пары верхних отжимных валиков R, расположенных над стальной трубой Р.

Предпочтительный стыковой угол стальной полосы изменяется в соответствии с электрической мощностью сварки и скоростью перемещения стальной полосы, которые относятся к толщине стальной полосы, и местоположение стыковой сварки на линии транспортировки, следовательно, в некоторых случаях отклоняется в продольном направлении стальной полосы. Поэтому желательно, чтобы размер отверстия 2а в продольном направлении стальной полосы устанавливался по размеру, который учитывает ширину отклонений местоположения стыковой сварки, или отклонение местоположения стыковой сварки должно охватываться соплом 2, перемещаемым в продольном направлении.

Кроме того, защитный газ может подаваться к соплу 2 с использованием источника подачи газа и трубопровода (не показан). Источник подачи газа и трубопровод могут включать в себя цилиндр, бак и материал трубопровода, которые являются коммерчески доступными, так чтобы они были совместимыми с защитным газом; при необходимости, может применяться механизм для регулирования давления и расхода защитного газа.

Модуль 3 формирования изображения включает в себя устройство формирования изображения, закрепленное в сопле 2 с помощью фиксирующего элемента 2b на поверхности внутренней стенки сопла 2. Модуль 3 формирования изображения снимает изображение стальной трубы Р, и выводит данные полученного изображения в модуль-анализатор 4. Желательно, чтобы зона обзора F модуля 3 формирования изображения охватывала область в 20 мм выше относительно направления транспортировки трубы от свариваемого встык участка. Также желательно, чтобы зона обзора F модуля 3 формирования изображения со стороны ниже по ходу перемещения относительно направления транспортировки трубы охватывала область, содержащую участок формирования сварного шва.

Фиг. 2 представляет пример изображения сваренного встык участка, которое было получено с помощью модуля формирования изображения. Фиг. 3 представляет пример изображения сваренного встык участка, которое было получено без применения защитного газа или продувочного газа, после отсоединения модуля 3 формирования изображения от сопла 2 и установки его при сохранении тех же условиях формирования изображения (расстояние для формирования изображения, время выдержки экспозиции и диафрагма объектива).

Как можно ясно увидеть при сравнении фиг. 2 и 3, модуль 3 формирования изображения в устройстве для контроля режима изготовления трубы, в соответствии с вариантом осуществления настоящего изобретения, оказался способен чётко снять изображение свариваемого встык участка. С другой стороны, когда изображение было снято без применения защитного газа или обдувающего газа после отсоединения модуля 3 формирования изображения от сопла 2 и его установки вне сопла, охлаждающая вода из верхних отжимных валиков R осталась в свариваемом встык участке и чёткое изображение не получилось. Упоминавшиеся выше результаты показали следующее. Модуль 3 формирования изображения в устройстве для контроля режима изготовления трубы, в соответствии с вариантом осуществления настоящего изобретения, может формировать чёткое изображение стальной трубы Р, на которое не влияет охлаждающая вода и смазывающая вода, даже при сварке в среде защитного газа, и можно определить качество сваренного встык участка на основе полученного изображения.

С учётом возможности модуля-анализатора 4 обрабатывать изображение, желательно, чтобы время экспозиции модуля 3 формирования изображения устанавливалось таким образом, чтобы оно было меньше или равно 1/100000 секунд, кроме того, желательно, чтобы модуль 3 формирования изображения имел диафрагму объектива и чувствительность изображения, которые не приводят к насыщению изображения при такой экспозиции. Кроме того, желательно, чтобы модуль 3 формирования изображения конфигурировался таким образом, чтобы он был уменьшенным по размеру насколько это возможно, чтобы насколько возможно уменьшить площадь поперечного сечения сопла 2, включающего в себя модуль 3 формирования изображения. Например, устройство формирования изображения, имеющее функцию электронной выдержки, которое коммерчески доступно в настоящее время, может использоваться с площадью поперечного сечения, составляющей 22мм х 22мм.

Модуль-анализатор 4 включает в себя устройство для обработки информации, такое как персональный компьютер. Модуль-анализатор 4 выделяет положение концевых участков стальной полосы в направлении ширины выше по потоку относительно направления транспортировки и ниже по потоку относительно направления транспортировки от сваренного встык участка, из изображения сваренного встык участка, которое было получено модулем 3 формирования изображения, с использованием хорошо известного процесса выделения краев объектов на изображении и способа линейного приближения, а также вычисляет величину геометрической характеристики сваренного встык участка на основе выделенных положений концевых участков стальной полосы в направлении ширины. Затем модуль-анализатор 4 определяет качество сваренного встык участка на основе вычисленной величины геометрической характеристики и выводит результат определения на дисплей и модуль предупреждения (не показан). Таким образом, оператор может предотвращать возникновение дефектов сварки путем регулировки условий изготовления стальной трубы Р, получаемой электросваркой методом сопротивления, на основе результата указанного определения.

Фиг. 4 схематично иллюстрирует конфигурацию устройства для контроля режима изготовления трубы, в соответствии с модификацией варианта осуществления настоящего изобретения. Как показано на фиг. 4, в этой модификации дополнительное сопло 5 располагается выше по потоку от сопла 2, относительно направления транспортировки, и инертный газ выдувается на кромки стальной полосы через дополнительное сопло 5. Область стальной полосы, на которую выдувается инертный газ через дополнительное сопло 5, и зона обзора сопла 2 могут быть установлены ниже по ходу перемещения относительно местоположения, в котором температура кромок и торцевых сторон стальной полосы увеличивается из-за индукционного нагревательного устройства 6 и достигает значений, при которых начинается окисление при концентрации кислорода 20,1%. Зона обзора сопла 2 охватывает область, включающую местоположение, в котором кромки стальной полосы начинают плавиться. Такое расположение может уменьшить размер отверстия сопла 2 в продольном направлении до минимального необходимого размера, в то же время обеспечивая эффективность сопла для защитного газа. Следует отметить, что в модифицированном варианте операции являются такими же, как в устройстве, проиллюстрированном на фиг. 1, поэтому описание этого варианта опускается.

Несмотря на то, что применяется вариант осуществления изобретения, который был создан изобретателями настоящего изобретения, как было описано выше, описание и чертежи в варианте осуществления изобретения, которые конфигурируют часть описания настоящего изобретения, не ограничивают настоящее изобретение, настоящее изобретение также охватывает конфигурации, обеспечиваемые с помощью подходящих комбинаций упоминавшихся выше компонентов. Другими словами, все другие варианты осуществления изобретения, примеры, технологии операции, и подобные элементы, которые достигаются специалистами в данной области техники, основанные на варианте осуществления изобретения, охватываются таким образом, что они входят в объем притязаний настоящего изобретения.

Промышленная применимость

Настоящее изобретение может обеспечить способ контроля режима изготовления трубы, изготавливаемой электросваркой методом сопротивления, и устройство для контроля режима изготовления трубы, которые позволяют определять качество сваренного встык участка, без влияния (на это определение) охлаждающей воды и смазывающей воды, даже при комбинированной сварке в среде защитного газа.

Список ссылочных обозначений

1 - устройство для контроля режима изготовления трубы, изготавливаемой электросваркой методом сопротивления,

2 - сопло,

3 - модуль формирования изображения,

4 - модуль-анализатор,

5 - дополнительное сопло,

6 - индукционное нагревательное устройство,

Р - труба, получаемая электросваркой методом сопротивления (стальная труба, получаемая электросваркой методом сопротивления).

Реферат

Изобретение относится к устройству для контроля режима изготовления трубы, которая изготавливается с помощью электросварки методом сопротивления. При изготовлении трубы стальной полосе придается форма трубы и осуществляется сварка в продольном направлении встык обоих концов стальной полосы в направлении ширины. Устройство содержит модуль-анализатор и модуль формирования изображения, расположенный в сопле, имеющем отверстие, расположенное напротив области, в которой оба конца стальной полосы в направлении ширины свариваются встык. Указанная область защищается с помощью инертного газа посредством подачи инертного газа на нее через отверстие сопла. Модуль формирования изображения имеет зону обзора, включающую в себя указанную область, в которой оба конца стальной полосы в направлении ширины свариваются встык. Модуль-анализатор выполнен с возможностью определения качества сваренного встык участка на основе изображения, полученного с помощью модуля формирования изображения. В результате обеспечивается возможность определения качества сваренного участка в режиме реального времени. 3 н. и 1 з.п. ф-лы, 4 ил.

Комментарии