Оптически анизотропный раствор для изготовления целлюлозных экструдатов, способ его получения, способ получения целлюлозных экструдатов, целлюлозное волокно, резиновое изделие и шина транспортного средства - RU2146310C1

Код документа: RU2146310C1

Чертежи

Описание

Изобретение относится к оптически анизотропному раствору, содержащему целлюлозу и неорганические кислоты фосфора, способу получения таких растворов, получению продуктов из них и полученным продуктам.

Патентная публикация Японии JP 4258648 предлагает растворы целлюлозы, в которых используют по меньшей мере целлюлозу, воду и смесь двух кислот. В описании говорится, что для того, чтобы вызвать надлежащее растворение целлюлозы, растворитель может не содержать в избытке 85 мас.% орто-, мета-, пиро-, или полифосфорную кислоту. Растворы целлюлозы, проявляющие оптическую анизотропию, получают смешиванием серной кислоты, орто- или полифосфорной кислоты и воды в массовом отношении 10-20/70-80/10-20 с растворением в них по меньшей мере 15 мас.% целлюлозы.

Такие оптически анизотропные растворы, содержащие целлюлозу и неорганическую кислоту фосфора, также описаны в статье K. Kamide и др. из Асахи Кемикел Индастри Ко. "Образование и свойства лиотропной мезофазы в системе целлюлоза/смешанная неорганическая кислота", Polymer Journal, 1993, Vol, 25, no. 5, p. 453-461. Эта статья ясно указывает, что анизотропные растворы могут быть получены только из смеси серная кислота/полифосфорная кислота/вода в качестве растворителя и по меньшей мере 16 мас.% целлюлозы.

Серная кислота обладает большим окислительным воздействием на целлюлозу, вызывая ее разложение. В дополнение, использование серной кислоты способствует коррозии и поэтому не вполне подходит для промышленных применений. Другой недостаток состоит в том, что использование смеси различных кислот, таких как серная кислота и фосфорная кислота, невыгодно для промышленных применений, поскольку найдено, что регенерация растворителя из системы растворителей, содержащих несколько кислот, после получения продукта также невыгодна. Система, упомянутая в указанной статье, не позволяет в значительной степени регулировать основные параметры процесса, поскольку при наличии только одной анизотропной системы, считающейся осуществимой, вязкость и надлежащая температура не могут поддерживаться на фиксированном уровне.

Настоящее изобретение относится к анизотропному раствору целлюлозы, лишенному указанных недостатков. Изобретение относится к анизотропному

раствору согласно ограничительной части пунктов формулы изобретения и отличается тем, что раствор содержит 94-100 мас.% следующих компонентов:

- целлюлоза,

- фосфорная кислота и/или

ее ангидриды, и

- вода.

В настоящем описании растворитель содержит, по определению, добавленную фосфорную кислоту и/или ее ангидрид, причем вся вода, присутствующая в растворе не является химически связанной. По этой причине вода, образующаяся из целлюлозы, которую обычно добавляют позже, всегда считается частью растворителя в настоящем описании, как и вода из веществ других компонентов, которые могут быть добавлены в любое время при получении раствора.

Термин фосфорная кислота согласно терминологии, принятой в настоящем описании, означает все неорганические кислоты фосфора, включая их смеси. Ортофосфорная кислота является кислотой пятивалентного фосфора, т.е. H3PO4. Ее безводный эквивалент, т.е. ангидрид, также известен как пентоксид фосфора (P2O5). В зависимости от количества воды в системе имеется, в дополнение к ортофосфорной кислоте и пентоксиду фосфора, ряд кислот пятивалентного фосфора со связывающей воду способностью между пентоксидом и ортокислотой. Альтернативно, можно использовать растворители из, скажем, ортофосфорной кислоты с концентрацией ортофосфорной кислоты меньше 100%.

Вследствие некоторых реакций фосфорной кислоты с целлюлозой раствор может содержать фосфорные производные целлюлозы. Эти производные целлюлозы также считаются принадлежащими к компонентам, составляющим 94-100 мас.% раствора. Когда массовые процентные составы целлюлозы в растворе, перечисленные в этом описании, относятся к фосфорным производным целлюлозы, они относятся к количествам, пересчитанным снова по целлюлозе. То же самое относится к количествам фосфора, указанным в настоящем описании.

Анизотропный раствор

Анизотропия

наблюдается уже при

концентрации целлюлозы 8% в растворе фосфорной кислоты согласно изобретению, и анизотропные растворы все еще можно получать при концентрации целлюлозы 40% или выше. Такие

высококонцентрированные

растворы получают преимущественно при повышенных температурах. Выбор концентрации целлюлозы выше 8% обеспечивает более экономичный способ получения продуктов из растворов.

Такие анизотропные растворы

целлюлозы могут быть получены при концентрации целлюлозы в интервале 8-40%. Найдено, что оптимальная переработка этих растворов в волокна достигается при концентрации

10-30%, предпочтительно 12,5-25%,

более предпочтительно 15-23%. Различные области применения растворов могут иметь другие оптимальные интервалы концентраций.

Для получения системы растворителя, с помощью которой можно получать анизотропные растворы согласно изобретению, содержание фосфора определяют пересчетом массовых количеств фосфорной кислоты в растворителе в эквивалентные массовые количества соответствующего ангидрида. Пересчитанная таким образом ортофосфорная кислота состоит из 72,4% пентоксида фосфора и воды (остаток), в то время как полифосфорная кислота H6P4P13 состоит из 84% пентоксида фосфора и воды (остаток).

Концентрацию P2O5 в растворителе рассчитывают сначала из общего массового количества неорганических кислот фосфора и их ангидридов и общего количества воды в растворителе, пересчитывая кислоты на воду и P2O5 и рассчитывая из этого общего массового количества процентный состав P2O5. Если применяют другие фосфорные кислоты, пересчет в соответствующие ангидриды проводят аналогично.

Согласно предложению патентной публикации Японии JP 4258648 анизотропные растворы можно получать произвольной заменой одной фосфорной кислоты на другую, учитывая, что массовый процентный состав заменяющей кислоты в растворе такой же, как при заменяемой кислоте.

Напротив, сейчас найдено, что анизотропные растворы согласно изобретению не могут быть получены произвольной заменой одной фосфорной кислоты на другую с учетом того, что массовый процентный состав раствора остается тем же, но вопрос произвольной замены одной кислоты на другую заключается в поддерживании процентного состава в пересчете обратно на ангидрид внутри определенных границ. Особое участие в образовании анизотропных растворов согласно изобретению играет содержание воды в растворителе, включая количество воды в целлюлозе и кислоте.

Если фосфорная система содержит кислоты пятивалентного фосфора, растворитель для получения раствора согласно изобретению будет содержать 65-80 мас.% пентоксида фосфора, предпочтительно 70-80 мас.%. В наиболее предпочтительном варианте осуществления изобретения для получения анизотропных растворов, содержащих 8-15 мас.% целлюлозы, используют растворитель, содержащий 71-75 мас. % пентоксида фосфора, а для получения анизотропных растворов, содержащих 15-40 мас.% целлюлозы, растворитель, содержащий 15-40 мас.% целлюлозы.

В дополнение к воде, фосфорной кислоте и/или ее ангидридам, целлюлозе, и/или продуктам реакции фосфорной кислоты с целлюлозой в растворе могут присутствовать другие вещества.

Например, растворы могут быть получены смешиванием компонентов, классифицируемых на четыре группы: целлюлоза, вода, неорганические кислоты фосфора и их ангидриды и другие компоненты. Другие компоненты могут быть веществами, способствующими перерабатываемости раствора целлюлозы, растворителями, отличными от фосфорной кислоты, или добавками, например, чтобы противостоять как можно более полно разложению целлюлозы, или красителями и т.д.

Раствор согласно настоящему изобретению состоит из 94-100 мас.% целлюлозы, фосфорной кислоты и/или ее ангидрида и воды. Предпочтительно раствор состоит из 96-100 мас.% целлюлозы, фосфорной кислоты и/или ее ангидрида и воды. Предпочтительно вспомогательные вещества или добавки присутствуют лишь в количестве 0-4 мас.%, в расчете на полную массу раствора. Еще более полезен раствор, содержащий наименьшее возможное количество веществ, отличных от целлюлозы, фосфорной кислоты и/или ее ангидрида и воды, т.е. 0-1 мас.% добавок.

Приготовление анизотропного раствора

В

авт. св. СССР N SU 1348396 и SU 1397456 раскрыты несколько примеров приготовления растворов целлюлозы в фосфорной кислоте. Полный период

времени, требуемый для получения гомогенного раствора,

составляет 2-400 часов. Кроме того, найдено, что существует сильное и неконтролируемое снижение степени полимеризации при получении раствора.

При приготовлении растворов согласно настоящему

изобретению в промышленном масштабе нежелательно иметь потребность в длительных периодах растворения ввиду требуемого далее размера емкостей

хранения/растворения. Кроме того, длительные периоды

растворения мешают непрерывному приготовлению таких растворов. Также, резкое, неконтролируемое снижение степени полимеризации (СП) может быть

неблагоприятным в отношении дальнейшего использования

раствора, например, если раствор используют для изготовления целлюлозных волокон. Неконтролируемое снижение СП во время процесса приготовления

будет также вносить большие трудности в приготовление

раствора постоянного качества, в частности, если для приготовления раствора используют разные типы целлюлозы.

Из указанных документов ясно, что растворение целлюлозы в растворителе, содержащем, главным образом, фосфорную кислоту, будет занимать длительное время.

Патент США 5368385 показывает, что растворение в воде полимеров, которые имеют очень хорошую растворимость в воде, затруднено из-за образования непроницаемой пленки на смоченной поверхности образующихся комков полимера. Не обращаясь к какой-либо теории, заявитель полагает, что во время растворения частиц целлюлозы в фосфорной кислоте внешний слой используемой целлюлозы растворяется сравнительно быстро с образованием непроницаемого слоя аналогично тому, что обнаружено в патенте США 5 368 385. Это и есть непроницаемый слой, который затрудняет/снижает дальнейшее растворение целлюлозы, заключенной в этот слой. Предложено несколько процессов, которые обеспечивают решение этой проблемы.

Можно видеть, что одно решение заключается в очень быстром и тщательном смешивании целлюлозы и растворителя, содержащего фосфорную кислоту, причем смешивание предпочтительно является таким, чтобы получить измельченную целлюлозу в растворителе до образования слишком толстого непроницаемого слоя вокруг кусков целлюлозы, который может замедлять слишком сильно дальнейшее растворение. Скорость образования непроницаемого слоя, т.е. скорость растворения целлюлозы в растворителе, содержащем фосфорную кислоту, может быть снижена понижением температуры контактирования целлюлозы с растворителем. Если в растворителе имеется измельченная целлюлоза, то она находится в микроформе, например, в форме фибрилл целлюлозы и растворение этих маленьких частиц за короткое время даст раствор, содержащий целлюлозу и неорганические кислоты фосфора. Альтернативно, можно видеть, что решение лежит в такой переработке целлюлозы при ее смешивании с растворителем, содержащим фосфорную кислоту, при которой непроницаемый внешний слой, образующийся на целлюлозе, удаляется с него регулярно, с большой частотой удаления.

Смешивание целлюлозы и растворителя, содержащего фосфорную кислоту, будет протекать более быстро, если целлюлоза в растворителе присутствует в более мелких кусочках. С этой целью целлюлоза может быть измельчена предварительно, например, распылением перед смешиванием с растворителем. Альтернативно, целлюлоза и растворитель могут быть смешаны в таком устройстве, которое не только обеспечивает взаимное смешивание целлюлозы и растворителя, но и уменьшение размера кусочков целлюлозы, присутствующих в смеси.

При получении раствора, содержащего целлюлозу, с

использованием целлюлозы и растворителя, содержащего

фосфорную кислоту, можно указать на три стадии в дополнение к смешиванию целлюлозы и растворителя, а именно:

1) уменьшение размеров

целлюлозы,

2) смешивание целлюлозы и растворителя,

содержащего фосфорную кислоту, и

3) растворение целлюлозы в растворителе.

При заданной скорости растворения целлюлозы в растворителе, содержащем фосфорную кислоту, стадии 2 и 3 не могут считаться независимым. При смешивании целлюлозы с растворителем целлюлоза также будет растворяться в растворителе. Как указано выше, растворение целлюлозы может быть замедлено понижением температуры.

Стадия 1 может быть отделена от стадий 2 и 3. Примером этого служит получение раствора из порошка целлюлозы и растворителя, содержащего фосфорную кислоту.

Как указано выше, также возможно объединить все три стадии, например, соединяя уменьшение размера, смешивание и растворение целлюлозы в единственном устройстве, оборудованном таким образом, что размер частиц целлюлозы уменьшают и смешивают их в присутствии растворителя.

Существенно, что если растворы целлюлозы готовят в экономически приемлемом масштабе, то полезно объединить все три стадии в одном устройстве, особенно если оказывается возможным приготовить раствор целлюлозы в таком устройстве в непрерывном процессе, т.е. в процессе, в котором исходные материалы подают в устройстве как более или менее постоянный поток, в то время как раствор целлюлозы выгружают из устройства также как более или менее постоянный поток.

Найдено, что растворы согласно настоящему изобретению могут быть получены, если целлюлозу и растворитель, содержащий фосфорную кислоту, соединяют в устройстве, в котором сдвиговые усилия, производимые мешалками, смесителями обеспечивают интенсивное перемешивание одного или нескольких добавленных компонентов. В подходящем варианте осуществления изобретения устройство перемешивания или смешивания, используемое для осуществления способа согласно изобретению, является мешалкой с высоким сдвиговым усилием. Примеры мешалок с высоким сдвиговым усилием включают известные специалистам в данной области техники смесители Linden-Z, сдвоенный IKA, Conterna или двухшнековый экструдер.

Весьма приемлемый вариант осуществления изобретения включает использование устройства, позволяющего также уменьшать размер частиц. Предпочтительно, в качестве смесителя с высоким сдвиговым усилием, позволяющего также уменьшать размер частиц, применяют двухшнековый экструдер. Посредством подходящего выбора перемешивающих, смешивающих и размалывающих приспособлений и их расположения на валах двухшнекового экструдера многие разные формы целлюлозы, такие как листы, полосы, обрезки, стружки и порошки, могут быть уменьшены в размере, при необходимости, и тщательно смешаны с растворителем, содержащим фосфорную кислоту, до того как растворение целлюлозы в растворителе замедлится слишком сильно из-за образования непроницаемого слоя.

После соединения растворителя, содержащего фосфорную кислоту, и целлюлозы в устройстве перемешивания или смешивания целлюлоза смешивается с растворителем и происходит растворение целлюлозы. Уровень смешивания должен быть таким, чтобы предотвратить слишком сильное замедление растворения целлюлозы из-за образования непроницаемого слоя на целлюлозе. Растворение целлюлозы можно замедлить понижением температуры. Один из предпочтительных способов включает соединение целлюлозы и растворителя в устройстве при температуре в секции устройства, где целлюлоза и растворитель соединяются и смешиваются, меньше 30oC, предпочтительно 0-20oC. В другом полезном варианте осуществления изобретения растворитель перед соединением с целлюлозой охлаждают так, что его температура становится ниже 25oC. В этом случае растворитель может быть либо в твердом, либо в жидком состоянии. Можно охладить растворитель перед соединением с целлюлозой так, что он примет форму маленьких твердых комочков.

Согласно следующему предпочтительному варианту осуществления изобретения сначала часть растворителя смешивают с целлюлозой, после чего остаток растворителя добавляют к образовавшемуся смеси/раствору за один или несколько приемов.

В предпочтительном варианте осуществления способа используют устройство, сконструированное так, что при перемешивании и смешивании исходные продукты и образующийся раствор перемещаются от входного отверстия устройства, где растворитель и целлюлоза соединяются, к выходному отверстию, из которого вытекает раствор. Примеры таких устройств включают смесители Conterna, Linden-Z, Bush экструдер и двухшнековый экструдер.

В предпочтительном варианте способа используют двухшнековый экструдер в качестве перемешивающего и смешивающего устройства с системой перемещения. В таком устройстве может быть несколько различных зон, через которые проходят продукты. В первой зоне будет происходить, главным образом, смешивание подаваемой целлюлозы с растворителем и уменьшение размеров кусков. В следующей зоне растворение целлюлозы также будет играть основную роль. Следующая зона, главным образом, будет содержать образующийся раствор, который подвергают дальнейшей гомогенизации и смешивают с еще нерастворенной целлюлозой.

В таком устройстве на растворение целлюлозы и свойства образующего раствора может влиять температура, выбранная для разных зон. При температуре в первой зоне ниже 30oC, предпочтительно 0-20oC, растворение целлюлозы может замедляться. При повышении температуры, например, в следующей зоне, растворение целлюлозы ускоряется. В этой связи следует отметить, что как при растворении целлюлозы, так и при соединении целлюлозы и растворителя может выделяться тепло.

Подбором температуры и времени пребывания в зоне перемешивания и смешивания устройства, которая содержит, главным образом, раствор целлюлозы, можно регулировать степень полимеризации (СП). Вообще говоря, это значит, что чем выше температура и чем больше время пребывания при этой температуре, тем больше будет снижение (СП). Дополнительно, СП исходного материала может влиять на снижение СП при определенных температуре и времени пребывания.

Поскольку теплообмен между продуктами в устройстве и самим устройством, как правило, не бывает идеальным, то может быть разница в температуре продуктов в устройстве и самим устройством.

Устройство дополнительно может содержать зону деаэрации полученного раствора, например, пропусканием раствора через зону пониженного давления. В этой или в отдельной зоне также могут быть извлечены или добавлены из/в полученный раствор вода или другие компоненты.

Для удаления любых оставшихся маленьких нерастворенных частиц раствор фильтруют в устройстве или после него.

Образующийся раствор является высоковязким. Он может быть использован немедленно, а также сохранен некоторое время при низкой температуре, например от -20 до 10oC. Вообще говоря, чем дольше желательно сохранить раствор, тем ниже должна быть выбранная температура.

Следует заметить, что полученный раствор может стать твердым, например, путем кристаллизации, если его хранят некоторое время при низкой температуре. Нагревание образовавшейся твердой массы снова даст высоковязкий раствор.

Приведенный способ дает возможность приготовить растворы целлюлозы за короткое время и с регулированным снижением степени полимеризации целлюлозы. Например, найдено, что из порошковой целлюлозы и растворителя, содержащего фосфорную кислоту, раствор целлюлозы можно приготовить за 15 минут или меньше. Этот временной период может быть еще более снижен, если применять более высокую температуру для приготовления раствора.

Раствор согласно изобретению может быть приготовлен из доступных типов целлюлозы, таких как Arbocell BER 600/30, Arbocell L 600/30, Buckeye v. 5, Buckeye v. 60, Buckeye v. 65, Viscocraft, пенька, лен, рами и целлюлоза эвкалипта, которые все известны специалистам в данной области техники. Целлюлозу можно добавлять в разных формах, например, в форме листов, лент, обрезков, стружек или порошков. Форма введения используемой целлюлозы в устройство смешивания и перемешивания ограничивается типом устройства. Если целлюлозу используют в форме, которая не может быть загружена в устройство, то ее размеры следует уменьшить вне устройства известным способом, например молотковой дробилкой или разрывателем целлюлозы.

Целлюлоза, которая должна использоваться, должна являться α -целлюлозой с консистенцией более 90%, предпочтительно более 95%. Для прядения хороших волокон из растворов рекомендуется использовать так называемую растворяющуюся целлюлозную массу с высоким содержанием α -целлюлозы, например такую, которую обычно применяют в промышленности и изготовлении тканей. Примеры подходящих типов целлюлозы включают Arcobel BER 600/30, Buckeye v. 60, Buckey v. 65, и Viscocraft. Степень полимеризации целлюлозы, определенная по методу, приведенному далее, составляет 250-1500, более предпочтительно 350-1350. Степень полимеризации целлюлозы в растворе предпочтительно составляет 215-1300, более предпочтительно 325-1200.

Целлюлоза, производимая промышленностью, обычно содержит некоторое количество воды и может быть использована как таковая без каких-либо препятствий. Конечно, можно использовать сухую целлюлозу, но это несущественно.

Если используют смесь различных неорганических кислот фосфора для получения растворителя, содержащего желаемое количество кислоты, превращенной в ангидрид, кислоты после смешивания предпочтительно нагревают до температуры 30-80oC и растворитель выдерживают в нагретом состоянии в течение 1/2-12 часов. В некоторых случаях, в зависимости от используемых кислот, могут быть выбраны другие времена и/или температуры. Например, очень гомогенный раствор без поверхностных неоднородностей может быть получен при использовании растворителя, образующегося при плавлении ортофосфорной кислоты при температуре примерно 40-60oC, добавлении нужного количества полифосфорной кислоты, смешивании их и охлаждении смеси до примерно 20oC.

В приемлемом способе растворитель оставляют стоять некоторое время, например от 30 минут до нескольких часов, перед соединением с целлюлозой.

Другие компоненты могут быть добавлены в растворитель до его соединения с целлюлозой. Другие компоненты могут быть веществами, способствующими перерабатываемости раствора целлюлозы, растворителями, отличными от фосфорной кислоты, или добавками, например, чтобы противостоять как можно более полно разложению целлюлозы, или красителями и т.д. Альтернативно, другие компоненты могут быть добавлены к целлюлозе до ее соединения с растворителем. А также другие компоненты могут быть добавлены при соединении растворителя с целлюлозой. Конечно, другие компоненты могут быть добавлены и после соединения растворителя с целлюлозой.

Найдено, что время и температура, при которой сохраняется раствор, и концентрация кислоты существенно влияют на содержание фосфора, связанного с целлюлозой в растворе.

Полагают, что фосфор связан с целлюлозой, если, после тщательной промывки и, необязательно, нейтрализации, коагулированный раствор еще содержит фосфор.

Найдено, что раствор согласно настоящему изобретению, содержащий 18 мас. % целлюлозы и полученный растворением целлюлозы в растворителе, содержащем 80 мас. % ортофосфорной кислоты и 20 мас.% полифосфорной кислоты, будет содержать приблизительно 0,25 мас.% связанного фосфора после хранения в течение 1 часа при 30oC. Однако, если такой раствор хранят при 50oC, то он будет содержать приблизительно 0,8 мас.% связанного фосфора спустя 1 час.

Найдено, что в любом случае раствор согласно изобретению будет содержать по меньшей мере 0,02 мас.% фосфора, связанного с целлюлозой. Найдено, что раствор с низким содержанием фосфора, связанного с целлюлозой, может быть получен добавлением небольшого количества воды к растворителю непосредственно перед добавлением целлюлозы, одновременно с добавлением целлюлозы или сразу после добавления целлюлозы.

Полученный раствор может быть использован для различных целей. Например, раствор может быть использован для получения волокон для промышленного и текстильного использования, для получения полых волокон, мембран, нетканых материалов, пленок и в других хорошо известных применениях растворов, содержащих целлюлозу. А также раствор можно использовать для получения производных целлюлозы.

Прядение анизотропного раствора

Полученный раствор можно прясть или экструдировать через фильеру, имеющую нужное

количество отверстий, или формовать для получения пленки.

Прядильные растворы с концентрацией целлюлозы 15-25 мас.% предпочтительно экструдируют при температуре 0-75oC, причем времена

пребывания при более высоких температурах должны быть возможно

более короткими. Предпочтительно, такие растворы экструдируют при температуре 20-70oC, более предпочтительно при температуре

40-65oC. Для других концентраций считается, что чем

выше концентрация, тем температура прядения предпочтительно будет также выше, чем интервалы, приведенные здесь, чтобы компенсировать

более высокую вязкость раствора и наоборот. Однако, следует

заметить, что более высокая температура прядения может приводить к более высокому содержанию фосфора, связанного с целлюлозой.

Желаемое число отверстий в фильере зависит от последующего использования получаемых волокон. Следовательно, одна фильера может быть использована не только для экструдирования мононитей, но также для экструдирования многонитевых пучков, требующихся в практике и содержащих 30-10000, предпочтительно 100-2000, нитей. Такие многонитевые пучки предпочтительно получают на кластерной установке формования пучков, содержащей ряд отверстий, формующих пучки, как описано в европейском патенте ЕР 168876, или используя фильеру, описанную в публикации международной заявки WO 95/20696.

После экструзии экструдаты пропускают через воздушную щель, длину которой выбирают в зависимости от условий способа, например, температуры прядения, концентрации целлюлозы и желаемой степени вытягивания экструдатов. В общем, воздушная щель будет иметь длину 4-200 мм, предпочтительно 10-100 мм. Затем полученные экструдаты пропускают через коагуляционную ванну известным способом. В качестве подходящих коагулянтов могут быть выбраны низкокипящие органические жидкости, которые не приводят к набуханию целлюлозы, например вода и смеси целлюлозы с водой. Примеры таких подходящих коагулянтов включают спирты, кетоны, сложные эфиры и воду или их смеси. Предпочтение отдается использованию изопропанола, н-пропанола, ацетона или бутанона в качестве коагулянтов, поскольку они показывают очень хорошее коагулирующее действие и в большинстве случае имеют хорошие свойства в отношении безопасности и легкости обращения. По этой причине смеси воды и этих коагулянтов являются также весьма полезными.

Коагуляционная ванна предпочтительно имеет температуру от -40 до 30oC (при условии, что выбранный коагулянт позволяет это) и очень хорошие результаты получают при температурах коагуляционной ванны ниже 20oC.

После коагуляции может следовать промывка, возможно в комбинации с нейтрализующей обработкой. Промывка может происходить в форме помещения бобины коагулированной пряжи в сосуд, содержащий промывочное средство, или еще посредством пропускания волокон через ванну, содержащую соответствующую жидкость, в непрерывном способе и затем намоткой их на валик. В способе весьма пригодном для реальной практики промывку осуществляют струйным промывным устройством, таким как описанный в патенте Великобритании GB 762959. В качестве промывочного средства используют низкокипящие органические жидкости, которые не вызывают набухания целлюлозы, например, спирты, кетоны и сложные эфиры, и воду или их смеси. Предпочтение отдается изопропанолу, н-пропанолу, бутанону, воде или их смесям в качестве промывочного средства. Весьма пригодны для использования вода или смеси воды и коагулирующего средства. Промывка может быть проведена при любой температуре ниже температуры кипения промывочного средства, в любом интервале, предпочтительно ниже 100oC.

Найдено, что когда раствор согласно изобретению хранится длительный период времени или при повышенной температуре, то он не может быть выпряден в волокна способом прядения с воздушной щелью, если раствор коагулируют в водной ванне или если, после коагуляции, волокна промывают водой, поскольку волокна будут набухать в значительной степени при контактировании с водой.

Также найдено, что количество воды, поглощенное волокном при коагуляции в водной ванне или когда волокно промывают в водной ванне, составляет больше 560% относительно массы сухого волокна, после чего индивидуальные волокна в пучке больше не различаются. Поглощение воды в количестве больше 1300% даст гель. Для приготовления волокон с полезными механическими свойствами предпочтительно поглощение влаги волокном должно быть меньше 570%. Найдено, что пониженное содержание фосфора, связанного с целлюлозой, приводит к пониженному поглощению влаги. Найдено, что если раствор согласно изобретению содержит менее 3 мас.% связанного фосфора и раствор коагулируют в ванне, содержащей меньше 10 мас.% воды, например, в ацетоновой коагуляционной ванне, а промывают волокно в водной ванне, то индивидуальные волокна в пучке еще ясно различаются. Далее найдено, что если раствор содержит менее 1,3 мас.% связанного фосфора и раствор коагулируют в воде, то отдельные волокна в пучке еще ясно различаются при водной промывке.

При получении волокон с полезными механическими свойствами раствор предпочтительно содержит менее 0,8 мас.%, более предпочтительно менее 0,5 мас.% связанного фосфора.

Нейтрализация может быть проведена либо сразу после стадии промывки, либо между стадиями коагуляции и промывки. Альтернативно, нейтрализацию можно проводить после стадии промывки и за ней может следовать очередная стадия промывки. В качестве средства нейтрализации можно использовать NaOH, LiOH, NaHCO3, NH4OH, этанолят натрия или метанолят натрия, например, в периодическом способе, таком как погружение, или в непрерывном способе, таком как пропускание через ванну, распыление, использование вальцов или ванны, оборудованной струйным промывателями.

Найдено, что чувствительность волокон к термической обработке может быть значительно уменьшена посредством последующей обработки экструдатов. Такой способ предложен в заявке настоящего заявителя, находящейся одновременно на рассмотрении, на основе патента Нидерландов HL 9401351.

Раствор согласно изобретению особенно полезен, поскольку его приготовление и прядение могут быть проведены как непрерывный способ в одной линии. Дополнительно, раствор имеет то преимущество, что если из него получают продукты, особенно в отсутствие компонентов, отличных от фосфорной кислоты, воды и целлюлозы, целлюлоза и фосфорная кислота почти не реагируют и, следовательно, нет необходимости в регенерации целлюлозы или такая необходимость незначительна.

Таким предпочтительным способом получают целлюлозные волокна особенно пригодные для использования в резиновых изделиях, подвергающихся механической нагрузке, таких как автомобильные шины, конвейерные ленты, резиновые шланги и подобные им изделия. Волокна особенно пригодны для использования в качестве армирующего материала автомобильных шин, например, шин легковых и грузовых автомобилей. Найдено, что волокна, полученные прядением раствора согласно изобретению обладают хорошей стойкостью к динамической сжимающей нагрузке. Найдено, что эта стойкость возрастает с уменьшением содержания фосфора, связанного с целлюлозой в растворе. Эта стойкость может быть измерена, например, используя так называемый тест GBF (Goodrich Block Fatigue, блочная усталость по методу фирмы "Гудрич").

Вообще говоря, предложенные волокна составляют полезную альтернативу промышленным волокнам, таким как найлон, вискозное и полиэфирное волокна и арамид.

Далее, волокна могут быть превращены в пульпу. Такая пульпа, которая может быть смешана, или нет, с другими материалами, такими как сажевая пульпа, стеклянная пульпа, арамидная пульпа или полиакрилонитрильная пульпа, хорошо подходит для применения в качестве армирующего материала, например, в асфальте, цементе и/или трущихся материалах.

Свойства волокон, полученных прядением анизотропного раствора. Изобретение также относится к образующимся целлюлозным волокнам, которые имеют очень хорошие механические свойства, такие как прочность, модуль и полезное растяжение. Поскольку найдено, что растворитель слабо реагирует с целлюлозой, то свойства, вносимые структурой целлюлозы, такие как модуль цепи, сохраняются, в то время как анизотропия раствора делает возможным достижение свойств, желательных для многих механических применений.

Свойства волокон делают их особенно пригодными для технических применений.

Используя раствор согласно настоящему изобретению, можно получить волокна с гораздо лучшими свойствами, чем целлюлозные волокна, известные в данной области техники, например, Cordenka 660R и Cordenka 700R, которые получают так называемым вискозным способом.

Используя раствор согласно настоящему изобретению, можно изготовить целлюлозные нити, которые имеют предел прочности на разрыв выше 700 мH/текс, более предпочтительно выше 850 мH/текс, максимальный модуль при растяжении на меньше, чем 2%, составляет по меньшей мере 14 H/текс, растяжение при разрыве - по меньшей мере 4%, более предпочтительно - выше 6%.

Вследствие природы прядильного раствора и коагулянта волокна содержат 0,02-1,3 мас.% фосфора, связанного с целлюлозой, если волокна коагулируют в воде, или 0,02-3,0 мас. % фосфора, связанного с целлюлозой, если волокна коагулируют в коагулянте, который не содержит воды, и промывают водой. Предпочтительно, волокна содержат 0,02-0,5 мас. % фосфора, связанного с целлюлозой.

Нити в пучке волокон обладают гораздо большей прочностью на сжатие, чем нити известных в данной области техники волокон, а именно: 0,30-0,35 ГПа для нитей, полученных с использованием раствора согласно настоящему изобретению, по сравнению с 0,15-0,20 ГПа для нитей известных волокон.

Кроме того, при исследовании волокон Конфокальной Лазерной Сканирующей Микроскопией (КЛСМ, CLSM) в нитях с трудом можно обнаружить какие-либо поры, в то время как нити известных в этой области техники волокон показывают большое количество таких пор. Такие же свойства обнаружены при использовании малоуглового рассеяния рентгеновских лучей.

В публикации WO 85/05115 международной заявки сообщается о прядении многонитевых волокон целлюлозформиата и регенерированной целлюлозы из анизотропных растворов, содержащих фосфорную кислоту. Волокна показывают морфологию, которая оказывается построенной из слоев, встроенных один в другой, которые окружают ось волокна и которые, кроме того, изменяются псевдопериодически вдоль оси волокон. В публикации WO 94/17136 международной заявки полагают, что морфология связана с анизотропным раствором, из которого получают нити.

Хотя волокна согласно настоящему изобретению получают из анизотропного раствора, содержащего фосфорную кислоту, волокна не показывают морфологии, описанной в публикации WO 85/05115.

При использовании широкоугольной дифракции найдена кристаллическая структура, которая подобна кристаллической структуре известных целлюлозных волокон. Полуширина некоторых отражений в дифракционной картине может быть использована для оценки кристаллических областей в волокне. Найдено, что отношение высота кристалла/ширина кристалла в волокнах согласно изобретению значительно выше, чем в известных волокнах, полученных вискозным способом, а именно: 4,3-5,0 и 2,5-3,5, соответственно. Динамический модуль упругости при звуковых частотах волокон согласно изобретению отражает более высокий модуль (упругости при растяжении) этих волокон. Эти более высокие модули волокон согласно настоящему изобретению отражают более высокую молекулярную ориентацию молекул целлюлозы, которая может быть следствием анизотропной природы прядильного раствора.

Однако более высокий модуль не сопровождается более высоким вторичным двойным лучепреломлением волокна, которое часто находят в волокнах. Для волокон согласно изобретению обнаружено двойное лучепреломление менее 11 • 10-4, в то время для известных волокон, полученных вискозным способом, найдено вторичное двойное лучепреломление 12 • 10-4 - 26 • 10-4.

Метод комбинационного рассеяния (Raman спектроскопия) является другим методом, который отчетливо показывает различие между волокнами согласно настоящему изобретению и известными волокнами. Метод дает информацию о молекулярных колебаниях соединения. Как и в других спектроскопических методах, спектр, записанный этим методом, может быть использован как вид фингерпринта (отпечатка пальцев) материала. Основные различия между волокнами согласно настоящему изобретению и известными волокнами найдены в спектре комбинационного рассеяния между 100 ил 600 см-1 и могут быть более четко количественно обработаны с использованием иерархического анализа кластеров. При использовании этого метода распределение между волокнами согласно настоящему изобретению и известными волокнами, выраженное как значение гетерогенности, составляет больше 0,70.

Найдено, что только одно из вышеуказанных свойств показывает значительную зависимость от количества фосфора, связанного с целлюлозой, а именно: устойчивость к динамической нагрузке на сжатие, которая может быть измерена тестом на усталость. Кроме того, найдено, что относительная остаточная прочность целлюлозного волокна после теста прямо пропорциональна количеству фосфора, связанного с целлюлозой. Если количество фосфора, связанного целлюлозой в волокне, наносят на график (на оси X в мас.%) в зависимости от относительной остаточной прочности проверяемого волокна (на оси Y в % остаточной прочности, то есть, % ост), то обсчет линейной регрессии методом наименьших квадратов точек данных дает коэффициент регрессии, то есть, наклон прямой линии, подобранной через точки данных, составляет от -30 до -70% ост/мас. %, предпочтительно от -40 до -60% ост/мас.%. Далее найдено, что постоянный член, получаемый из вычислений, зависит от модуля проверяемого волокна. Снижение модуля волокна сопровождается ростом постоянного члена, следовательно, при постоянном количестве фосфора, связанного с целлюлозой, относительная остаточная прочность волокон после тестирования выше, если модуль волокон ниже.

Также волокна обладают хорошей адгезией к резине после одноразовой пропитки обычным адгезивом, например, окунанием в смесь резорцинформальдегидного латекса (РФЛ, RPL).

Методики измерений

Определение двойного лучепреломления [дельта]n ( Δ n)

раствора

Двойное лучепреломление Δ n определяли с помощью рефрактометра Аббе типа В,

например, как описано де Же в "Физические свойства жидкокристаллических материалов" (W. H. de jeu,

Physical Properties of Liquid Cristalline Materials, London: Gordon & Breach, 1980, p. 35).

Измерение проводили при комнатной температуре (20oC) с использованием также масляной бани

Тэмсона (Tamson) для регулирования температуры, цифрового термометра Евротерм (Eurotherm) и

термопары типа J и галогенной лампы 12 В, 20 Вт. В линзе окуляра рефрактометра использовали поляризатор.

Показатель преломления жидкости определяли измерением угла контакта. Рефрактометр

сконструирован так, что показатель преломления получают при длине волны D-линии Na (589,3 нм). Это значит, что

дисперсия показателя преломления компенсируется. Двойное лучепреломление

Растворы считают анизотропными, если двойное лучепреломление наблюдается в состоянии покоя. Вообще говоря, это распространяется на измерения, проводимые при комнатной температуре. Однако, в рамках настоящего изобретения растворы, которые могут быть переработаны, например, прядением волокон, при температурах ниже комнатной температуры и которые проявляют анизотропию при указанной более низкой температуре, также считаются анизотропными. Предпочтение отдается растворам, анизотропным при комнатной температуре.

Визуальное определение изотропии или анизотропии выполняли с помощью поляризационного микроскопа (Leitz Orthoplan - Pol (100X)). С этой целью около 100 мг раствора, подлежащего определению, помещают между двумя предметными стеклами и кладут на нагреваемый предметный столик Mettler FP 82, затем включают нагревание и нагревают образец со скоростью около 5oC/мин. При переходе от анизотропного раствора к изотропному, то есть, от окрашенного к черному, температура считывается при появлении фактической черноты. Температура перехода указывается как Тни (Тni ) вoC. Визуальную оценку фазового перехода сравнивали с измерением интенсивности с помощью фоточувствительной ячейки, смонтированной на микроскопе. Для такого измерения интенсивности образец в 10-30 мкм помещали на предметное стекло, такое что никакого цвета не было видно при использовании поперечного поляризатора. Нагревание проводят как описано выше. Для регистрации интенсивности в зависимости от времени используют фоточувствительную ячейку, связанную с регистрирующим прибором. Выше определенной температуры (различающейся для разных растворов) наблюдалось линейное падение интенсивности. Экстраполяция этой прямой до интенсивности 0 давала Tни. Во всех случаях найденная величина оказывалась в хорошем согласии с величиной, найденной вышеуказанным методом.

Определение степени полимеризации

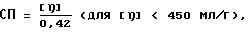

Степень

полимеризации (СП) целлюлозы определяли с помощью вискозиметра Убеллоде тип 1 (к = 0,01). С этой целью

образцы целлюлозы, подлежащие измерению, сушили в вакууме 16 часов при 50oC после

нейтрализации или количество воды в смеси медь (11) этилендиамин/вода исправляли с учетом воды в

целлюлозе. Таким путем, используя смесь медь (11) этилендиамин/вода (1/1), готовили раствор, содержащий

0,3 мас.% целлюлозы. Для образующегося раствора определяли относительную вязкость (отн.вязк.

или ηотн ), из которой определяли предельное число вязкости ( η ) по формуле:

в которой с = концентрация целлюлозы в растворе (г/дл) и к = константа = 0.25.

Из этой формулы определяли степень полимеризации СП следующим образом:

или

(для [ η ] > 450 мл/г).

Определение СП целлюлозы в растворе проводили как

описано выше после следующей обработки:

20 г раствора загружали в смеситель

Уоринга (Waring Blender), добавляли 400 мл воды и содержимое затем перемешивали с наивысшей скоростью в течение 10

минут. Образующуюся смесь переносили на сито и тщательно промывали водой. Наконец

нейтрализовали 2% раствором NaHCO3 в течение нескольких минут и снова промывали водой. СП образующегося

продукта определяли как описано выше, начиная с приготовления раствора медь

(11)-этилендиамин/вода/целлюлоза.

Определение содержания фосфора

Содержание фосфора, связанного с

целлюлозой в растворе или в целлюлозном продукте, полученном из этого

раствора, может быть определено смешиванием в колбе разложения

а) 300 мг раствора целлюлозы, который коагулировали,

высушивали в вакууме в течение 16 часов при 50oC после

тщательной промывки водой и хранили в запаянном сосуде, с

б) 5 мл концентрированной серной кислоты и 0,5 мл раствора иттрия,

содержащего 1000 мг/л иттрия. Целлюлозу обуглероживают

нагреванием. После обуглероживания к смеси добавляют пероксид водорода порциями по 2 мл до получения прозрачного раствора. После охлаждения

раствор доливают водой до объема 50 мл. С помощью кривой

калибровки по фосфору, построенной по эталонным образцам, содержащим 100, 40, 20 и 0 мг/л фосфора, соответственно, спектрометрией ICP-ES

(Inductrive Coupled Plasma Emission Spectrometry) определяли

содержание фосфора в растворе, подлежащем измерению, по следующему уравнению:

содержание фосфора (%) = (Pконц (мг/л)

• 50) / (Cв (мг) • 10)

в

котором: Pконц = концентрация фосфора в растворе, подлежащем измерению, и

Cв = отвешенное количество

коагулированной и промытой целлюлозы.

Иттрий добавляют в качестве внутреннего стандарта для корректировки различающихся вязкостей растворов. Содержание фосфора измеряют при длине волны 213,6 нм, внутренний стандарт при длине волны 224,6 нм.

Определение содержания воды

Количество воды, поглощенное волокном при коагуляции в водной ванне или при промывке

волокон водой, можно определить промывкой волокна водой и

последующим отделением приобретенной влаги фильтрованием на воронке Бюхнера. Содержание влаги (в мас.% к высушенному волокну) можно определить,

измеряя уменьшение веса при нагревании в течение 20

минут при 160oC.

Механические свойства

Механические свойства нитей и пучков волокон определяли по стандарту

ASTM D2256-90, используя следующие положения.

Свойства нитей измеряли на нитях, скрепленных

зажимающим покрытием ArnitelR 10 х 10 мм. Нити кондиционировали 16 часов

при 20oC и относительной влажности 65%.

Расстояние между скреплениями было 100 мм, нити растягивали с постоянной скоростью 10 мм/мин.

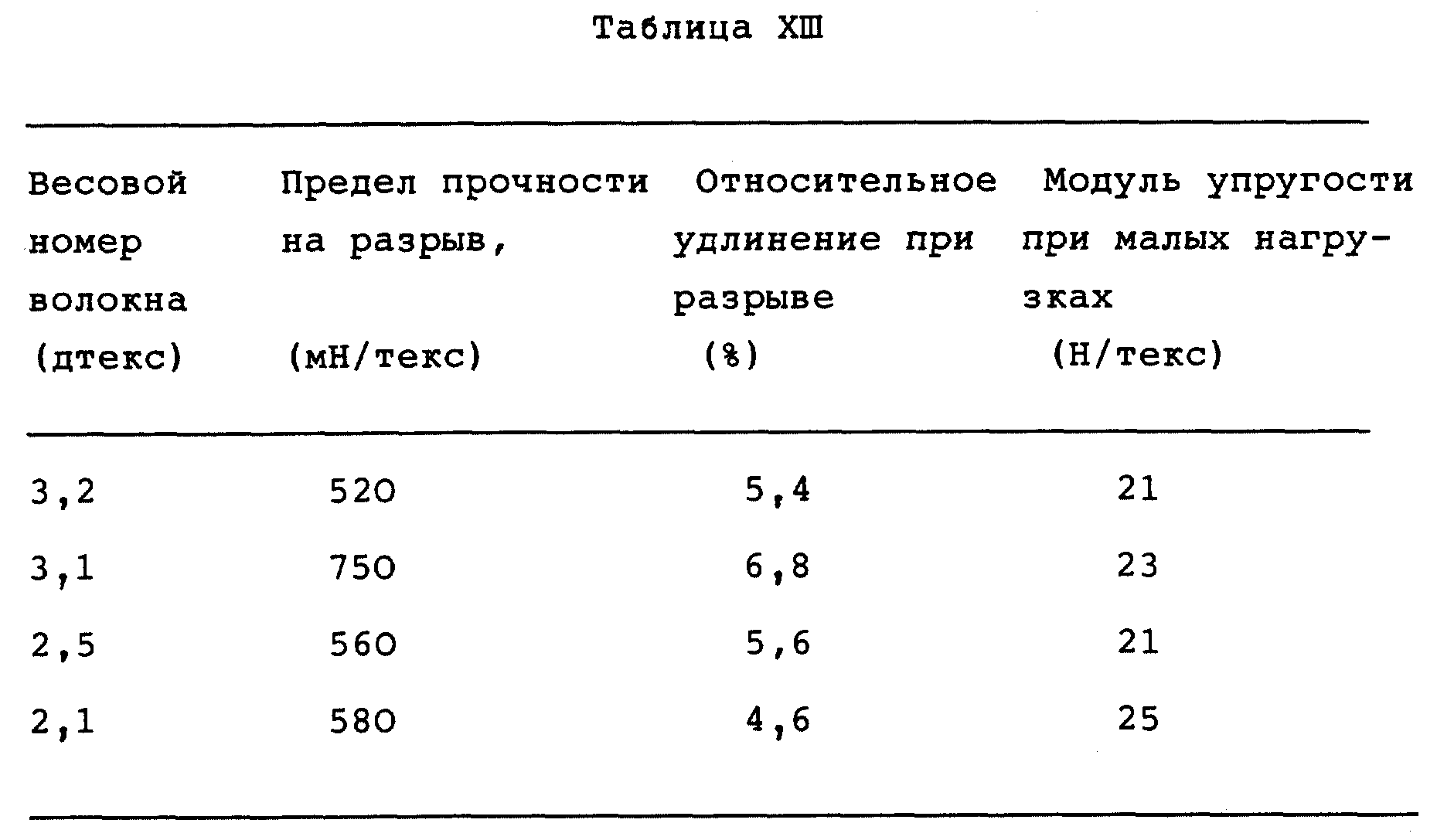

Свойства пучков волокон определяли на волокнах, скрепленных зажимами Instron 4C. Пучки волокон кондиционировали 16 часов при 20oC и относительной влажности 65%. Расстояние между зажимами было 500 мм, волокна растягивали с постоянной скоростью 50 мм/мин. Волокна были скручены, причем число скручиваний на метр составляет 4000/весовой номер волокна [Дтекс].

Весовой номер волокна нитей, выраженный в Дтекс, рассчитывали на основе функциональной резонансной частоты (ASTM D1577-66, часть 25, 1968); весовой номер пучка нитей определяли взвешиванием. Предел прочности на разрыв, растяжение и модуль упругости при малых нагрузках рассчитывали из кривой нагрузка-растяжение и измеренного весового номера волокна нитей или пучка.

Модуль упругости при малых нагрузках (МУМН) определяли как максимальный модуль при растяжении менее 2%.

Прочность на сжатие

Прочность на сжатие нитей можно измерить так называемым тестом Эластика (Elastica). В этом тесте петлю нити

изгибают и одновременно изучают под микроскопом.

В упругой части кривой сжатия нагрузка-деформация форма петли остается неизменной. После достижения критической деформации, форма петли существенно

изменяется. Деформация, при которой это изменение

происходит, считается критической деформацией сжатия. Так как полагают, что кривая сжатия нагрузка-деформация является обратной по отношению к кривой

растяжения нагрузка-деформация, то прочность на

сжатие рассчитывают из кривой нагрузка-деформация нити (растяжение) как нагрузку при деформации, равной критической деформации сжатия. Больше информации

о тесте Эластика можно найти, например, в J.

Appl. Phys., 21, (1950), 380-386.

Конфокальная лазерная сканирующая микроскопия (КЛСМ)

Для проверки образца волокна методом КЛСМ

свет аргон-криптонового лазера формируют

через точечную диафрагму, расщепитель луча и линзы объектива на образце волокна. Отраженный свет направляют через линзы объектива, расщепитель луча и вторую

точечную диафрагму - в детектор с

фотоумножителем. Вследствие оптической конфигурации только свет, приходящий из фокальной точки линзы объектива, дает изображение на детекторе. Преимущество этого вида

световой микроскопии среди

других состоит в высоком разрешении (0,2 мкм).

Можно использовать отражательный и флуоресцентный виды КЛСМ. Отражение имеет место, если существует разница в показателях преломления соседних участков структуры. Для волокон целлюлозы, имеющих довольно низкое двойное лучепреломление, это означает, что только дефекты могут быть видимыми. Нижний предел размера дефектов, которые могут быть детектированы, составляет приблизительно 100 нм.

Для изучения нитей целлюлозу с помощью КЛСМ 6 - 7 отдельных нитей кладут на стеклянную пластину, погружают в жидкость с показателем преломления 1,48 и накрывают тонкой стеклянной пластиной. Для фокусировки лазерного луча на образце использовали масляно-иммерсионный объектив 40 х 1,3 N.А.

Дифракция

рентгеновский лучей

Измерение образцов волокна методом широкоугольной дифракции рентгеновских лучей выполняли на горизонтальном дифрактометре Philips X'pert MPD. Образцы волокна

целлюлозы

наматывали на металлическую раму и помещали в держатель образца дифрактометра. Такая конструкция позволяет независимо регулировать угол рассеяния 2θ и полярный угол φ . Пучок

рентгеновских лучей фокусировали с помощью коллиматора с параллельными пластинами. Щель программируемой расходимости устанавливали на 1/8o. Использовали медную рентгеновскую трубку тонкой

фокусировки. Фотографии малоуглового рассеяния образов получали, применяя фотокамеру точечной фокусировки Киссига (Kiessig). Для полуколичественной оценки экваториального рассеяния использовали

фотокамеру линейной фокусировки Кратки (Kratky) с линейным расположением чувствительного счетчика.

Обзор характеристик (целлюлозных) волокон, полученных с помощью малоуглового рассеяния рентгеновский лучей можно найти в статье Коэна и Томаса "Микрофибриллярная сетчатая структура жестких стержнеобразных полимеров", Macromolecules, vol. 21 (1988), p. 436.

Боковое двойное лучепреломление

Боковое двойное лучепреломление измеряли методом компенсации Десенармонта (De Senarmont). Для использования этого метода волновую пластину размещали

параллельно в пазе компенсатора Десенармонта, который монтировали в микроскопе Jenapol Interphako - U с ксеноновым освещением. Монохроматический свет получали с помощью монохроматора DISP-546 нм.

Компенсацию осуществляли вращением анализатора в компенсаторе Десенармонта. Полярный угол ω при компенсации считывали с анализатора. Боковое двойное лучепреломление затем рассчитывали делением

разницы оптического пути r (r = 546* ω /180) на толщину образца).

Образцы могут быть получены заделкой пучка волокон в маловязкий заделочный материал Spurr (Poly Science Inc.). Заделанный образец затем отверждается в течение по меньшей мере 16 часов при 70o. Срезы толщиной около 2 мм могут быть получены резаком Struers Accutom, снабженным абразивным кругом Abrasive Cut-off Wheel 5 PCS 357 CA. Это предпочтительно осуществляют таким образом, чтобы волокна разрезались точно перпендикулярно их оси. Срезы затем полируют с обоих сторон в последующих стадиях карбидной наждачной бумагой Struers Silicon 1200 (14 мкм), 2400 (10 мкм), 4000 (6 мкм), полировочной тканью DP-mol с оксидом алюминия Alumina Buhler Alphal (5 мкм), Alpha 1C (1 мкм) и Struers Alumina AP F. Таким путем можно получать срезы толщиной обычно 10-40 мкм. Полированные срезы закрепляют на предметном стекле микроскопа, например, материалом Locktide IS 401.

Спектроскопия комбинационного рассеяния (Raman спектроскопия)

Спектры комбинационного рассеяния регистрировали на спектрометре комбинационного рассеяния Brucker RFS 100 с

Фурье-преобразователем, снабженном 1064 нм лазером на иттрий-алюминиевом гранате с неодимом (Adlas Model 421N). На этом инструменте спектры могут быть записаны со спектральным разрешением 4 см-1 при мощности лазера 1400 мВт. Диаметр лазерного луча на участке образца составляет приблизительно 30 мкм. Каждый спектр предпочтительно получали накоплением около 5000 циклов сканирования.

Для выполнения измерений целлюлозные волокна обертывали вокруг зеркала и помещали на предметный столик спектрометра. Контрольные измерения показали, что лазерное излучение не влияет на целлюлозные

волокна.

Для иерархического кластерного анализа спектров можно использовать пакет IDENT-2 из программного обеспечения OPUS Брукера. В этом анализе в расчетах используют вторую производную спектра. Анализ можно применять к различным участкам спектра, используя, например, алгоритм Уорда (Ward). Подробности кластерного метода можно найти, например, в статьях J. Gen. Microbiol., 137, (1991), 69 J. Microbiol. Methods, 14, (1991), 127.

Тест на усталость

Устойчивость целлюлозного волокна к динамической нагрузке на сжатие может быть измерена

согласно

ASTM D885-62T с применением машины для испытаний Goodrich Disk Fatigue tester. На этот тест часто ссылаются как на тест GBF. Для этого теста целлюлозное волокно скручивали в двойной корд с

углом

спирали 25oC. Чтобы улучшить адгезию к резине, корд пропитывали резорцино-формальдегидным латексом. После пропитки корд заделывали в резину Dunlop 5320 и резину вулканизировали.

Образец

испытывали в испытательной машине на устойчивость в течение 6 часов при 20% сжатии, 0% растяжении и 2375 циклах/мин. После испытания образцы вынимали из резины и измеряли остаточную

прочность.

Относительную остаточную прочность затем рассчитывали по отношению к прочности пропитанного корда перед тестом.

Изобретение будет дополнительно иллюстрировано ниже следующими примерами.

Примеры 1-3 относятся к некоторым свойствам растворов, содержащих целлюлозу, фосфорную кислоту и воду.

Примеры 4 и 5 относятся к непрерывному получению анизотропных растворов, содержащих целлюлозу, фосфорную кислоту и воду.

Примеры 6-8 относятся к коагулированию волокон, выпряденных из анизотропных растворов, содержащих целлюлозу, фосфорную кислоту и воду. Примеры 9-12 относятся к влиянию количества фосфора, связанного с целлюлозой, на вид волокна и на содержание воды волокнами, выпряденными из анизотропных растворов, содержащих целлюлозу, фосфорную кислоту и воду и коагулированными в воде или ацетоне.

Примеры 13 - 20 относятся к прядению волокон с применением анизотропных растворов, содержащих целлюлозу, фосфорную кислоту и воду.

Если специально не указано, то для приготовления растворов в примерах использовали исходные материалы (перечислены вместе с их спецификациями в табл. A).

Пример 1

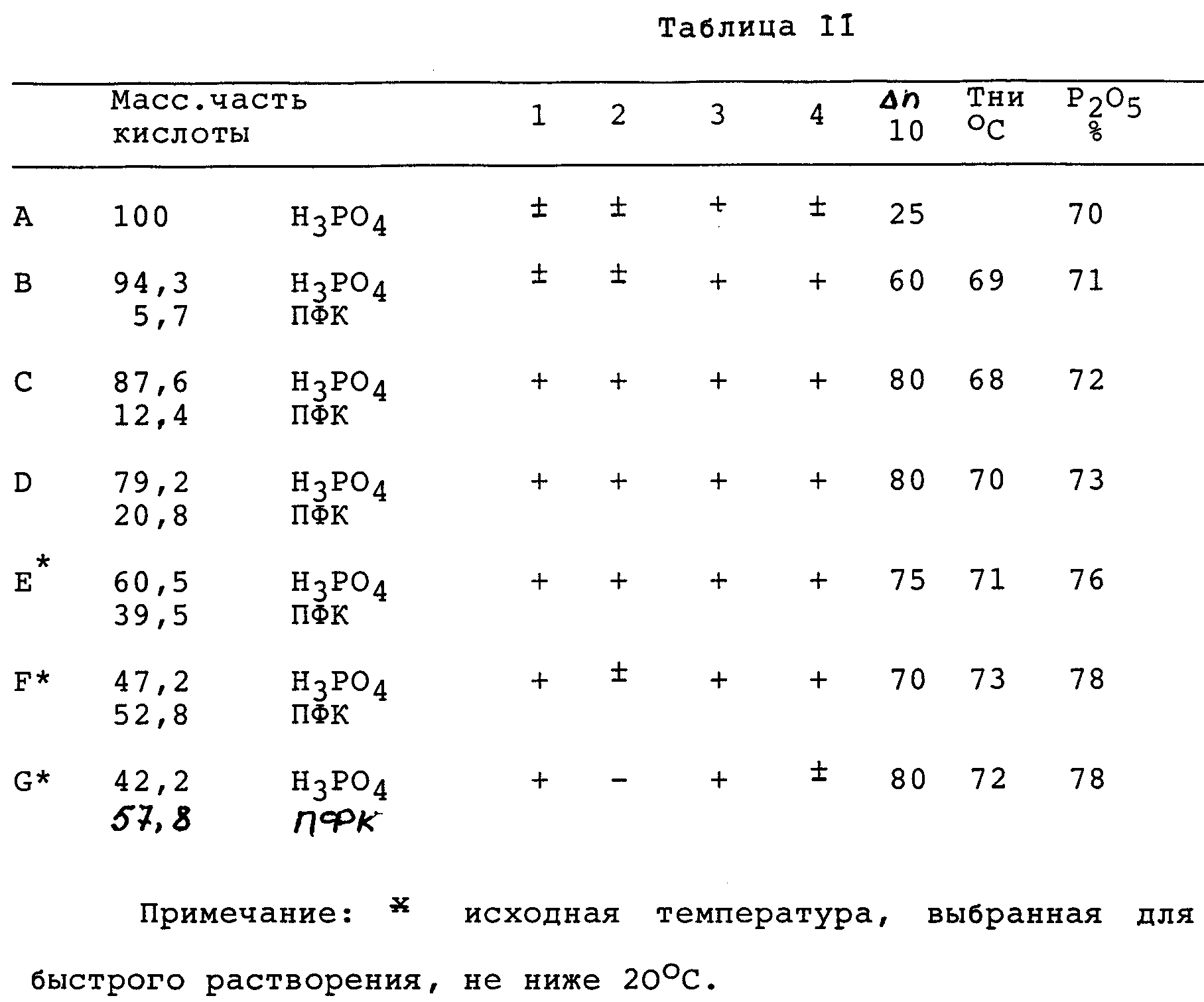

Растворы, содержащие целлюлозу, одну или несколько фосфорных кислот и воду, получали из составов, приведенных ниже.

Растворы готовили соединением фосфорных кислот и перемешиванием их в смесителе HKD 06 DP типа IKA-duplex (0,5 л) до получения прозрачного вязкого раствора, охлаждением жидкости и добавлением целлюлозы с последующим перемешиванием при комнатной температуре (20oC) в течение 25 минут. Растворы оценивали визуально и определяли СП целлюлозы в растворе. Для каждого состава рассчитывали содержание P2O5 в растворителе (определением общей суммы использованных неорганических фосфорных кислот, ангидридов и воды), оно приведено в таблице.

Имеется определенная связь между свойствами, приведенными под номерами 2, 3 и 4. Чем больше знаков + имеет раствор, тем сильнее его анизотропия и связанные с ней полезные свойства. Очень хорошие растворы имеют только знаки +.

После приготовления растворы оценивали и характеризовали следующим образом:

1 + истинный раствор - нерастворенный материал

2

+ блестящий - мутный

3 +

анизотропный - изотропный

4 + вытянутые нити - нет вытянутых нитей

при измерениях:

1 микроскопная оценка, +, если не более 1/2% целлюлозы

остается нерастворенной.

2 визуальная оценка во время смешивания.

3 определением ТНи для растворенного состояния частей при 20oC.

4 визуальная оценка во время смешивания.

Растворы

Растворы, содержащие 11,4 мас.% целлюлозы, получали добавлением 12 мас.% целлюлозы, содержащей 5% воды, к смеси

кислот, приведенной в таблице. Указанное

содержание P2O5 - это содержание в растворителе, который, по определению, готовят из неорганических фосфорных кислот и воды. Массовые

части кислоты - это количества кислоты,

отнесены к общему количеству используемой кислоты, которые были отвешены для приготовления кислотной смеси, к которой добавляли целлюлозу.

Ясно видно, что если растворы, содержащие 11, 4 мас.% целлюлозы, не попадают в интервал 65 - 80% P2O5 в растворителе, то целлюлоза больше не растворяется. Только внутри этого интервала находится то, что может быть названо областью перехода. Растворение при температуре выше комнатной будет весьма полезно для получения хороших растворов при составах, таких как К и L. Эти растворы изотропны при комнатной температуре. При более низкой температуре они анизотропны и могут быть переработаны в продукты с хорошими свойствами при этой более низкой температуре.

Пример 2

По способу примера 1 растворы,

содержащие 17,1 мас.% целлюлозы, получали добавлением 18 мас.% целлюлозы (содержащей 5% воды) к кислотным композициям, указанным в таблице.

Использовали полифосфорную кислоту (ПФК) ex Merk (85% P2O5).

Пример 3.

Растворитель получали из неорганических кислот фосфора и воды нагреванием H3PO4 до 43oC и последующим ее охлаждением и добавлением полифосфорной кислоты, так что состав растворителя в различных опытах был приблизительно одинаков все время. Процентный состав целлюлозы изменяли. Для приготовления растворов использовали те же исходные материалы, что и в примере 2.

Пример 4.

В двухшнековом экструдере ZSK 30 (Werner & Pfleiderer) непрерывно получали раствор из целлюлозы и растворителя, содержащего неорганические кислоты фосфора.

В направлении перемещения двухшнекового экструдера были расположены шесть пар нагревательных элементов каждый длиной около 7,5 см. Эти пары нагревательных элементов позволяют установить шесть различных температурных зон по направлению перемещения в экструдере. В первой зоне (зона 1) сразу за горловиной двухшнекового экструдера устанавливают температуру 0oC. В следующей зоне (зона 2) устанавливают температуру 10oC. В четырех следующих зонах (зоны 3, 4, 5 и 6) поддерживают температуру 20oC. Кроме того, зону 4 и частично зоны 5 и 6 поддерживают при пониженном давлении. Температуру нагревательного элемента вблизи конца экструдера устанавливают 15oC. Порошковую целлюлозу, Buckeye v. 65, СП 700, добавляли через горловину экструдера при скорости подачи 2,2 кг/ч. Через первый нагревательный элемент в зоне 1 загружали раствор, содержащий 80 мас.% H3PO4 (ортофосфорная кислота) и 20 мас.% ПФК (полифосфорная кислота, ex Stockvis), со скоростью 7,8 кг/ч.

При скорости вращения шнека экструдера 150 об/мин оптически анизотропный раствор целлюлозы, содержащий менее 1 мас.% частиц нерастворенной целлюлозы, образовывался за 10 минут.

Пример 5

В шестрикамерном

смесителе Conterna раствор получали непрерывно из целлюлозы и растворителя, содержащего фосфорную кислоту. Целлюлозу (порошковая целлюлоза

Buckeye v. 60, СП = 820) и растворитель - жидкую смесь

ортофосфорной кислоты и полифосфорной кислоты (ex Stokvis), содержащую 74,4 мас.% P2O5 - дозировали через вход смесителя

со скоростью 3,0 кг/ч и 15,7 кг/ч соответственно.

Температуру в камерах смесителя устанавливали с повышением от 5oC в камере 1 (с входом для дозируемых компонентов) до 15-20oC в

камере 6 (с выпуском для раствора). Смешивающие и

перемешивающие элементы в камерах 1 - 5 смесителя вращались со скоростью 30 - 40 об/мин, смешивающие и перемешивающие элементы в камере 6 вращались

со скоростью 3 - 8 об/мин. В камерах 3 - 5

поддерживали пониженное давление 40 - 60 мбар (0,04 - 0,06 атм).

Этим путем получали оптически анизотропный раствор, содержащий менее 1 мас.% нерастворенных частиц. Время пребывания раствора в смесителе оценивали приблизительно как 30 минут.

Пример 6

Растворитель получали соединением 80 мас. частей твердой

ортофосфорной кислоты H3PO4

и 20 мас. частей полифосфорной кислоты (ex Stokvis) в смесителе 2,51-Z тип LUK 2,5 K3. (Werner % Pfleiderer) и затем гомогенизированием смеси в

течение по меньшей мере 40 минут при 48oC.

После получения гомогенной жидкости, ее охлаждали до 10oC и добавляли целлюлозу. Целлюлозы добавляли столько, чтобы получить конечный

раствор, содержащий 18 мас.% целлюлозы (включая

равновесную влагу). Таким образом смешиванием массы получали гомогенный раствор за около 15 - 30 минут и затем дегазировали в течение следующих 30

минут. Образующийся раствор подавали в емкость

хранения прядильной машины, причем температура емкости хранения и прядильной машины была 37oC. Затем прядильный раствор продавливали через

фильеру со 100 капиллярами, каждый диаметром 65

мкм. Образцы коагулировали в воде. Содержание воды и содержание фосфора в волокне

измеряли как функцию времени (причем за t = 0 принимали момент, при

котором раствор был нагрет до температуры 37oC). Внешний вид волокон также оценивали. Результаты приведены в таблице IV.

Пример 7

Раствор, содержащий целлюлозу,

получали как описано в примере 6. Растворитель

получали соединением 66,1 мас. частей ортофосфорной кислоты и 33,9 мас. частей полифосфорной кислоты (ex Stokvis).

Так же как описано в примере 6 раствор продавливали через фильеру. Одну часть образцов коагулировали в воде, а другую в ацетоне. Для обоих типов коагулированных образцов определяли содержание воды и фосфора как функцию времени. Внешний вид волокна также оценивали. Результаты для образцов, коагулированных в воде, приведены в таблице V, а результаты для образцов, коагулированных в ацетоне, приведены в таблице VI.

Пример 8

Раствор,

содержащий целлюлозу, получали как описано в примере 6. Растворитель получали соединением 57.9 мас. частей ортофосфорной кислоты и 42,1 мас. частей

полифосфорной кислоты. Так же как описано в примере

6 раствор продавливали через фильеру. Одну часть образцов коагулировали в воде, а другую в ацетоне. Для обоих типов коагулированных образцов

определяли содержание воды и фосфора как функцию времени.

Внешний вид волокна также оценивали. Результаты для образцов, коагулированных в воде, приведены в таблице VII, а результаты для образцов,

коагулированных в ацетоне, приведены в таблице VIII.

Пример 9

Растворитель получали смешиванием и перемешиванием 69,1 мас. частей ортофосфорной кислоты (71,2% P2

O5) и 13,5 мас. частей полифосфорной кислоты (84,

5% P2O5) при 60oC в сосуде до получения прозрачной, вязкой жидкости. Жидкость перемещали в смеситель

Linden-Z, нагревали до 35oC и далее гомогенизировали.

После 110 минут гомогенизации жидкость охлаждали до 4oC. Таким путем получали растворитель, содержащий 74,3% P2

O5. При этой температуре добавляли 0,88 мас. частей воды

и 16,0 мас. частей целлюлозы (Buckeye v. 65), содержащей 5,6 мас.% воды. Компоненты тщательно смешивали в течение 18 минут, причем

последние 13 минут под вакуумом, до получения гомогенного раствора.

Таким образом, получали раствор с растворителем, содержащим 72,7 мас.% P2O5.

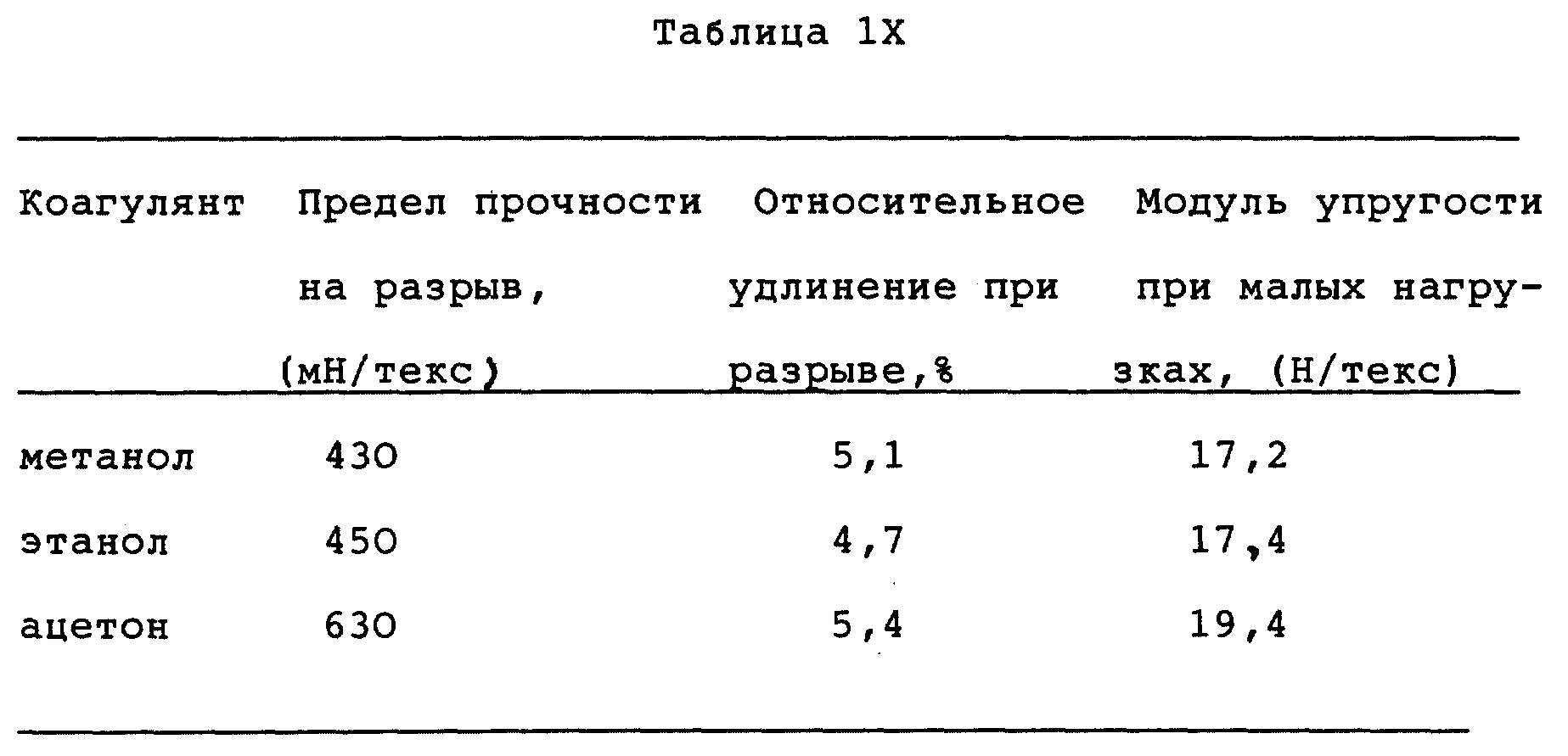

С помощью прядильного насоса этот раствор подавали к фильере через трубу, имеющую температуру приблизительно 25oC. Раствор выпрядали при приблизительно 36oC через фильеру с 375 капиллярами, каждый диаметром 65 мкм, через воздушную щель 30 мм в коагуляционную ванну, наполненную различными коагулянтами при 20oC. После прохождения через эту ванну (около 0,5 м) полученные пучки нитевых волокон промывали водой при 15oC с применением струйных промывателей и нейтрализовали 2,5 мас.% раствором Na2CO3 • 10H2O. После нейтрализации волокна снова промывали водой с применением струйных промывателей, сушили на высушивающих прядильных дисках при 150oC и наматывали на бобину со скоростью 30 м/мин. Волокна целлюлозы вырабатывали как указано выше с применением метанола, этанола и ацетона в качестве коагулянтов. Механические свойства волокон, полученных таким образом, приведены в таблице IX.

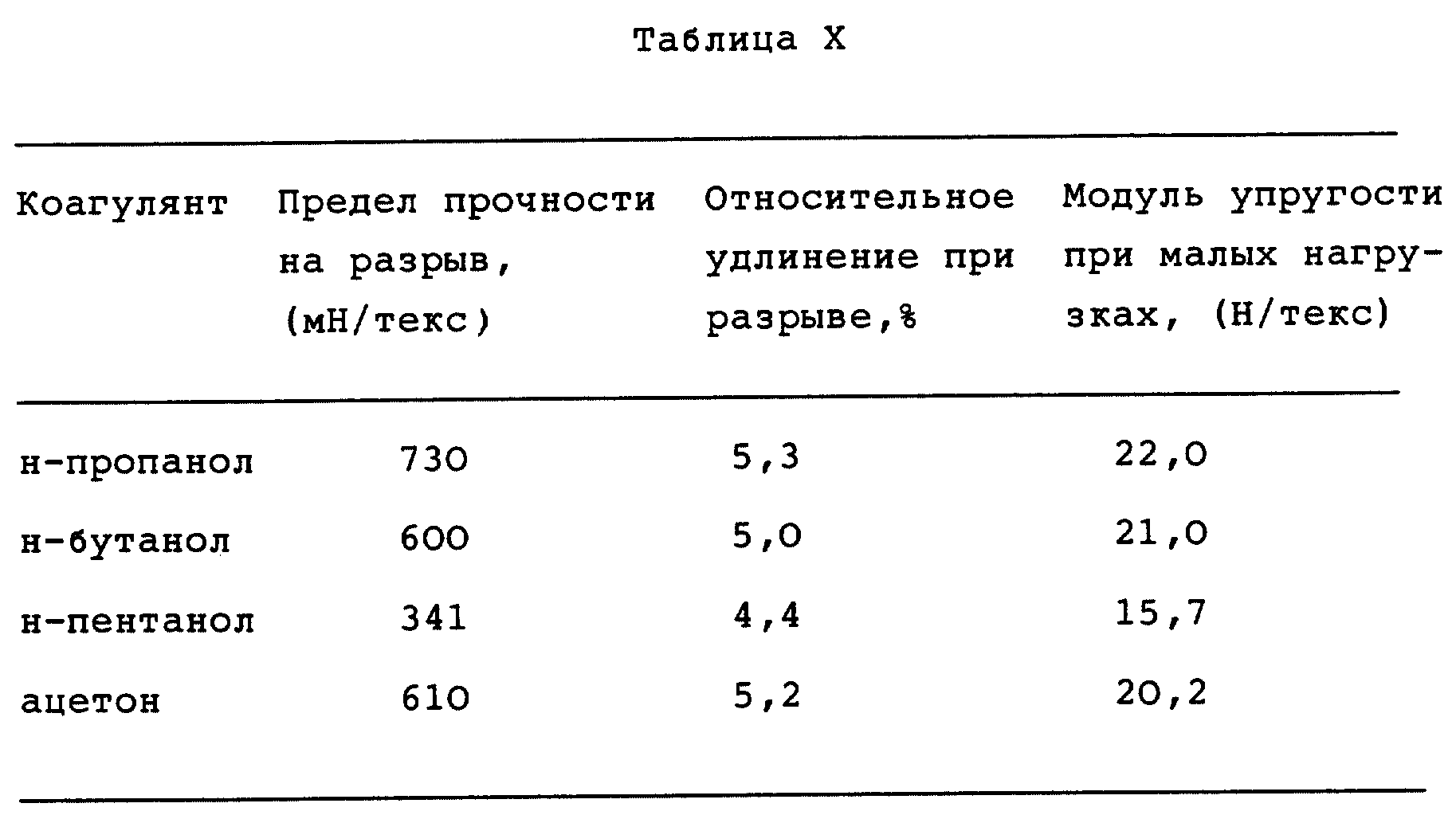

Пример 10

Волокна целлюлозы вырабатывали как указано в примере 9 с

применением н-пропанола, н-бутанола, н-пентанола и ацетона в качестве коагулянтов. Механические свойства

волокон, полученных таким образом, приведены в таблице X.

Пример 11

Волокна целлюлозы вырабатывали как указано в примере 9 с применением бутанона, 2-пентанона,

циклопентанона, циклогексанона и ацетона в качестве коагулянтов. Механические свойства волокон, полученных

таким образом, приведены в таблице XI.

Пример 12

Волокна целлюлозы

вырабатывали как указано в примере 9 с применением метилформиата, метилацетата, этилацетата и ацетона в

качестве коагулянтов. Механические свойства волокон, полученных таким образом, приведены в

таблице XII.

Пример 13

Раствор получали из 62,8 мас. частей ортофосфорной кислоты

(98,3%), 17,4 мас. частей полифосфорной кислоты (84% P2O5), 18,8 мас.

частей порошковой целлюлозы (СП 700) и 1 мас. части воды, выделенной из целлюлозы следующим образом: кислоты

смешивали в смесителе HKD-T 06D тип IKA-duplex (0,5 л) и нагревали до получения

прозрачного, вязкого раствора. Затем добавляли порошковую целлюлозу и в течение 25 минут смеситель охлаждали до

комнатной температуры с дегазированием последние 10 минут. Рассчитано, что растворитель

содержит 73% P2O5. Полученный раствор подавали через фильтр (2 х 120 меш, 25 мкм) в

прядильную машину, снабженную фильерой с 30 отверстиями диаметром 70 мкм каждое. Экструдаты

образовывались при скорости струи 3 м/мин и температуре 25oC и после прохождения воздушной щели в

25 мл направлялись в ацетоновую ванну длиной 1 м и с температурой -20oC. После

прохождения через эту ванну полученные нити наматывали на бобину и затем промывали водой в течение около 30

минут при температуре 25oC. Измерение проводили на полученных волокнах в

соответствии с приведенными методиками. Измерения проводили на нескольких нитях.

Пример 14

Раствор получали из 67,6 мас. частей ортофосфорной кислоты (98,3%), 16,5 мас.

частей полифосфорной кислоты (84,5% P2O5), 15,1 масс. частей порошковой целлюлозы (СП 700) и 0,8

мас. части воды. Приготовление осуществляли следующим образом:

Ортофосфорную кислоту вводили в смеситель Linden-Z с выгрузкой через экструдер и расплавляли. Затем добавляли полифосфорную

кислоту. После получения прозрачного, вязкого раствора его охлаждали до

25oC и сразу же добавляли порошковую целлюлозу. Жидкость охлаждалась при смешивании. Максимальная температура

полученной жидкости была 37oC в течение 5 минут. Смешивание

продолжали 30 минут, причем последние 15 минут с дегазированием. Рассчитанное содержание P2O5 в

растворителе составляло 73,0%.

Образующийся раствор подавали в прядильную машину, имеющую фильтр 5 мкм и фильеру с 250 отверстиями диаметром 65 мкм каждое. При скорости струи, указанной ниже, и температуре 46oC получали экструдаты, которые после прохождения через воздушную щель в 25 мм направляли в ацетоновую ванну с температурой -12oC. После прохождения через ванну (около 0,6 м) полученные нити промывали в водной ванне длиной 4 м (T = 35oC), оборудованной струйными промывателями. Скорость намотки составляла 100 м/мин все время, степень сушки и содержание влаги в волокне указаны ниже. СП целлюлозы определяли сразу по окончании процесса и она была 700, СП для растворов и волокон приведена ниже.

Свойства полученных волокон определяли по методикам, приведенным ранее.

Целлюлозные волокна вырабатывали как указано выше, причем скорость струи была 22,3 м/мин. После промывки образующееся волокно было подвергнуто отделке и высушено на электрически нагреваемых вальцах при 70oC до содержания влаги около 40%. Измерения проводили на полученных пучках волокон после того как они были скручены при 214 скрутках на метр. СП целлюлозы в растворе была 545, СП полученных волокон 510. Содержание фосфора в волокне составляло 1%. Свойства волокон приведены в таблице XIV.

Пример 15

В смеситель Linden-Z с выгрузкой экструдированием загружали 16,

240 г раствора, содержащего 74,3 мас.% P2O5 и 25,6 мас.% воды. Такой раствор получали

смешиванием ортофосфорной кислоты и полифосфорной кислоты в надлежащем отношении. Этот

прозрачный раствор перемешивали некоторое время при 30-50oC. После охлаждения к раствору добавляли

воду. После добавления воды раствор содержал 73,1 мас.% P2O5 и 26,9

мас.% воды и температура раствора была 6oC. Сразу после добавления воды добавляли 3,600 г

порошковой целлюлозы. После добавления целлюлозы раствор содержал 18 мас.% целлюлозы (включая

равновесную влагу целлюлозы). Смесь перемешивали 30 минут до получения гомогенного раствора. С помощью

прядильного насоса раствор подавали к фильере через трубу, имеющую температуру 30oC.

Раствор выпрядали при 60oC через фильеру с 375 капиллярами диаметром 65 мкм каждый, воздушную

щель в 30 мм в коагуляционную ванну, наполненную ацетоном и имеющую температуру 12o

C. Коэффициент вытягивания в воздушной щели был около 7. Затем волокно промывали водой с температурой

44oC и найтрализовали 2,5 мас.% раствором Na2CO3 •

10H2O в воде. После найтрализации волокно сушили и наматывали при скорости 120 м/мин. Таким путем

пряжу получали спустя 200 минут после добавления порошковой целлюлозы, причем пряжа

содержала 0,47% фосфора. Волокно имело предел прочности на разрыв 800 мH/текс, относительное удлинение при разрыве 5,

8% и максимальный модуль при удлинении менее 2% 22,4 H/текс.

Пример 16

В смеситель Linden-Z с выгрузкой экструдированием загружали 14,130 г раствора, содержащего 74,3 мас.%

P2O5 и 25,6 мас.% воды. Такой раствор получали

смешиванием ортофосфорной кислоты и полифосфорной кислоты в надлежащем отношении. Этот прозрачный раствор перемешивали некоторое

время при 30-50oC. После охлаждения к раствору добавляли

воду. После добавления воды раствор содержал 73,1 мас.% P2O5 и 26,9 мас.% воды и температура раствора была

7oC. Сразу после добавления воды добавляли 2,700 г

порошковой целлюлозы. После добавления целлюлозы раствор содержал 16 мас.% целлюлозы (включая равновесную влагу целлюлозы). Смесь

перемешивали 35 мин до получения гомогенного раствора. С помощью

прядильного насоса раствор подавали к фильере через трубу, имеющую температуру 25oC. Раствор выпрядали при 60oC

через фильеру с 375 капиллярами диаметром 65 мкм каждый,

воздушную щель в 40 мм в коагуляционную ванну, наполненную ацетоном, имеющим температуру 11oC. Коэффициент вытягивания в воздушной

щели был около 6. Затем волокно промывали водой с

температурой 44oC и нейтрализовали 2,5 мас.% раствором Na2CO3 • 10H2O в воде. После нейтрализации

волокно сушили и наматывали при скорости 120

м/мин. Таким путем пряжу получали спустя 120 минут после добавления порошковой целлюлозы, причем пряжа содержала 0,25% фосфора. Волокно имело предел

прочности на разрыв 860 мH/текс, относительное

удлинение при разрыве 6,7% и максимальный модуль при удлинении менее 2% 22,1 H/текс.

Пример 17

Анизотропный раствор, содержащий

целлюлозу, фосфорную кислоту и воду,

непрерывно получали в двухшнековом экструдере ZSK 30 (Werner & Pfleiderer), описанном в примере 4, и непосредственно выпрядали в многонитевое волокно.

Порошковую целлюлозу Buckeye v. 60, СП = 820 дозировали через горловину экструдера при скорости подачи 0,8 кг/ч. Непосредственно после горловины экструдера дозировали жидкую смесь, содержащую 74,4 мас.% P2 O5 и воду, со скоростью 4,2 кг/ч. Шнеки экструдера вращались со скоростью 250 об/мин. Температуру в зоне 1 экструдера устанавливали 0oC, в зоне 2 10oC, в зонах 3 - 7 20oC. Температура выходного отверстия экструдера была 10 - 15oC. В зонах 4, 5 и 6 поддерживали пониженное давление 40 - 60 мбар (0,04 - 0,06 ат.).

Полученный анизотропный раствор содержал менее 1 мас.% нерастворенных частиц. Несколькими прядильными насосами этот раствор подавали через несколько фильтров к кластерной фильере по подводящей трубе. Этот раствор нагревали до 52oC и выпрядали через фильеру (59oC) с 375 капиллярами диаметром 65 мкм каждый, через воздушную щель в 42 мм в коагуляционную ванну, наполненную ацетоном при температуре 10oC. Затем волокно промывали водой при температуре 20oC и нейтрализовали. После нейтрализации 2,5 мас.% водным раствором Na2CO3 • 10H2O, волокно снова промывали водой при температуре 15oC, сушили при 150oC до содержания воды 8,5 мас.% и наматывали со скоростью 120 м/мин.

Полученные волокна имели СП приблизительно 610, содержание фосфора, связанного с целлюлозой, приблизительно 0,50%, номер нити 625-635 дтекс, предел прочности на разрыв 760-775 мH/текс, относительное удлинение при разрыве 6,3-6,7% и максимальный модуль при удлинении менее 2% 19 - 21 H/текс.

Пример 18

Анизотропный раствор,

содержащий целлюлозу, фосфорную кислоту и воду,

непрерывно получали в двухшнековом экструдере ZSK 30 (Werner & Pfleiderer), описанном в примере 4, и непосредственно выпрядали в многонитевое

волокно.

Порошковую целлюлозу Buckeye v. 65, СП = 700, дозировали через горловину экструдера при скорости подачи 1,5 кг/ч. Непосредственно после горловины экструдера дозировали жидкую смесь, содержащую 74,4 масс% P2 O5 и воду, со скоростью 8,8 кг/ч. Шнеки экструдера вращались со скоростью 300 об/мин. Температуру в зоне 1 экструдера устанавливали 0oC, в зоне 2 10oC, в зонах 3 - 7 20oC. Температура выходного отверстия экструдера была 10-15oC. В зонах 4, 5 и 6 поддерживали пониженное давление 40 - 60 мбар (0,04 - 0,06 ат).

Полученный анизотропный раствор содержал менее 1 мас.% нерастворенных частиц. Несколькими прядильными насосами этот раствор подавали через несколько фильтров к фильере по подводящей трубе. Этот растворы нагревали до 60oC и выпрядали через фильеру (57oC) с капиллярами 4 x 375 диаметром 75 мкм каждый, через воздушную щель в 30 мм в коагуляционную ванну, наполненную ацетоном при температуре 12oC. Затем волокно промывали водой при температуре 20oC и наматывали со скоростью 100 м/мин. В отдельной стадии волокно нейтрализовали 2,5 мас.% водным раствором Na2CO3 • 10H2O, снова промывали водой при температуре 15oC, сушили и наматывали со скоростью 30 м/мин.

Полученные волокна имели СП 590, содержание фосфора, связанного с целлюлозой, 0,22%, номер нити 2345 дтекс, предел прочности на разрыв 620 мH/текс, относительное удлинение при разрыве 5, 7% и максимальный модуль при удлинении менее 2% 19,1 H/текс.

Пример 19

Анизотропный раствор, содержащий целлюлозу, фосфорную кислоту и воду, непрерывно получали в

двухшнековом экструдере ZSK (Werner &

Pfleiderer), описанном в примере 4, и непосредственно выпрядали в многонитевое волокно.

Порошковую целлюлозу Buckeye v. 60, СП = 820, дозировали через горловину экструдера при скорости подачи 1,5 кг/ч. Непосредственно после горловины экструдера дозировали жидкую смесь, содержащую 74,4 мас.% P2O5 и воду, со скоростью 8,87 кг/ч. Шнеки экструдера вращались со скоростью 300 об/мин. Температуру в зоне 1 экструдера устанавливали 0oC, в зоне 2 10oC, в зонах 3 - 7 20oC. Температура выходного отверстия экструдера была 10 - 15oC. В зонах 4, 5 и 6 поддерживали пониженное давление 40 -60 мбар (0,04 - 0,06 ат).

Полученный анизотропный раствор содержал менее 1 мас.% непосредственных частиц. Несколькими прядильными насосами этот раствор подавали через несколько фильтров к кластерной фильере по подводящей трубе. Этот раствор нагревали до 55oC и выпрядали через фильеру (58oC) с капиллярами 4 х 375 диаметром 65 мкм каждый, через воздушную щель в 25 мм в коагуляционную ванну, наполненную ацетоном при температуре 10oC. Затем волокно промывали водой при температуре 20oC и нейтрализовали 2,5 мас.% водным раствором Na2CO3 • 10 H2O. После нейтрализации волокно снова промывали водой при температуре 30oC с использованием струйных промывателей, сушили при 150oC и наматывали со скоростью 100 м/мин.

Полученные волокна имели номер нити 2550 дтекс, предел прочности на разрыв 720-730 мH/текс, относительное удлинение при разрыве 6,5-6,9% и максимальный модуль при удлинении менее 2% 15,5 - 17,5 H/текс.

Реферат

Описывается оптически анизотропный раствор для изготовления целлюлозных экструдатов, содержащий целлюлозу и неорганические кислоты фосфора. Раствор содержит 94-100 вес. % следующих компонентов: целлюлоза, фосфорная кислота и/или ее ангидриды, вода и 0-6 вес.% других компонентов. Описывается также способ его получения, способ получения целлюлозных экструдатов, целлюлозное волокно, резиновое изделие и шины транспорного средства. Технический результат - создание анизотропного раствора целлюлозы с улучшенными характеристиками. 7 с. и 32 з.п ф-лы, 15 табл.

Формула

19.08.94 по пп.1 - 5, 9 - 14, 25, 27, 29 - 31;

21.04.95 по пп.6 - 8, 26, 28, 32 - 39;

24.10.94 по пп.15 - 24.

Комментарии