Система для закрепления каркаса для сварочной проволоки в стыковочном устройстве и входное сопло для проволоки для крепёжной системы - RU2536842C2

Код документа: RU2536842C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к системе для закрепления каркаса для сварочной проволоки в стыковочном устройстве пакета шлангов, причем каркас для проволоки посредством входного сопла для проволоки зафиксирован в стыковочном устройстве, и входное сопло для проволоки посредством выполненного в форме цилиндра и имеющего, по меньшей мере, один шлиц для образования, по меньшей мере, двух подвижных щек, крепежного средства соединено со стыковочным устройством, причем крепежное средство входного сопла для проволоки имеет отверстие для выполненного с возможностью разъема зажима каркаса для проволоки, и посредством производимого вручную поворотного движения позиционированного в стыковочном устройстве входного сопла для проволоки каркас для проволоки может быть зафиксирован в крепежном средстве и одновременно входное сопло для проволоки может быть зафиксировано в стыковочном устройстве.

Изобретение относится также к входному соплу для проволоки для вышеуказанной крепежной системы, с входным элементом для проволоки и выполненным цилиндрическим и имеющим, по меньшей мере, один шлиц для образования, по меньшей мере, двух подвижных щек, крепежным средством, причем крепежное средство имеет отверстие для выполненного с возможностью разъема зажима каркаса для проволоки, и для одновременной фиксации каркаса для проволоки и в стыковочном устройстве посредством производимого вручную поворотного движения выполнено с возможностью деформации.

Уровень техники

Входное сопло для проволоки в соответствии с оригинальной версией известно из DE 7146805 U, причем закрепление осуществляется посредством накидной гайки.

Другие варианты конструкции известны, к примеру, из WO2005/097391 А2, из WO 2005/021199 А1 или из DE 102008019327 А1.

Раскрытие изобретения

Задача изобретения состоит в создании крепежной системы и входного сопла для проволоки для крепежной системы, посредством которой осуществляемое просто и без использования инструмента закрепление входного сопла для проволоки и каркаса для проволоки может быть произведено за один рабочий этап.

Задача изобретения решается в крепежной системе, в которой предусмотрено на противолежащем входному элементу для проволоки конце с овальной перемычкой, и эта овальная перемычка относительно цилиндрической зоны выполнена более высокой. Данная конструкция позволяет осуществить простой зажим каркаса для проволоки и быстрое, без использования инструмента, одновременное закрепление каркаса для проволоки и входного сопла для проволоки. На каркасе для проволоки не должно быть закреплено никаких дополнительных элементов, так что без проблем могут использоваться так называемые «бесконечные каркасы для проволоки», под определенную длину. Каркас для проволоки может быть смонтирован с любой стороны, то есть с любой стороны может быть перемещен посредством пакета шлангов, так как на каркасе для проволоки не закреплено никаких дополнительных элементов. Следующее преимущество состоит в том, что каркас для проволоки при фиксации не поворачивается. Данная крепежная система не зависит также от материала (сталь, пластик и т.д.) каркаса для проволоки. Зажим каркаса для проволоки осуществляется посредством поворота входного сопла для проволоки с приложением небольшого усилия, так как введение усилия дистанцировано от зажима.

Стыковочное устройство имеет вдоль первого участка соответствующее овальной перемычке овальное углубление, а на конце выполненный практически круглым, второй участок. Посредством этого предварительно задается позиционирование перемычки входного сопла для проволоки в стыковочном устройстве и возможный поворот входного сопла для проволоки относительно стыковочного устройства. Также, вследствие такой конструкции, предотвращается самопроизвольное отделение входного сопла для проволоки от стыковочного устройства.

Во входном сопле для проволоки между входным элементом для проволоки и крепежным средством в предпочтительном варианте одна зона выполнена ребристой или рифленой, для облегчения осуществляемого без использования инструмента, вручную, поворотного движения для фиксации входного сопла для проволоки.

Чтобы иметь возможность производить визуальный контроль фиксации и зажима каркаса для проволоки, в фиксирующем элементе входного сопла для проволоки и стыковочного устройства расположен, соответственно, по меньшей мере, один надрез для маркировки фиксации каркаса для проволоки. При правильной фиксации оба надреза в предпочтительном варианте находятся в одной и той же позиции или сосны друг другу.

Данная задача в соответствии с изобретением решается также посредством входного сопла для проволоки для крепежной системы, причем крепежное средство на противолежащем входному элементу для проволоки конце снабжено овальной перемычкой, которая, в сравнении с цилиндрической зоной, выполнена более высокой. Для выявления преимуществ и дополнительных признаков ссылаются на вышеупомянутое описание крепежной системы.

Краткое описание чертежей

Предложенное на рассмотрение изобретение разъясняется более детально на основании приложенных схематичных чертежей, на которых представлено:

фиг.1 - схематичное изображение сварочного аппарата;

фиг.2 - схематичный разрез входного сопла для проволоки в соответствии с изобретением;

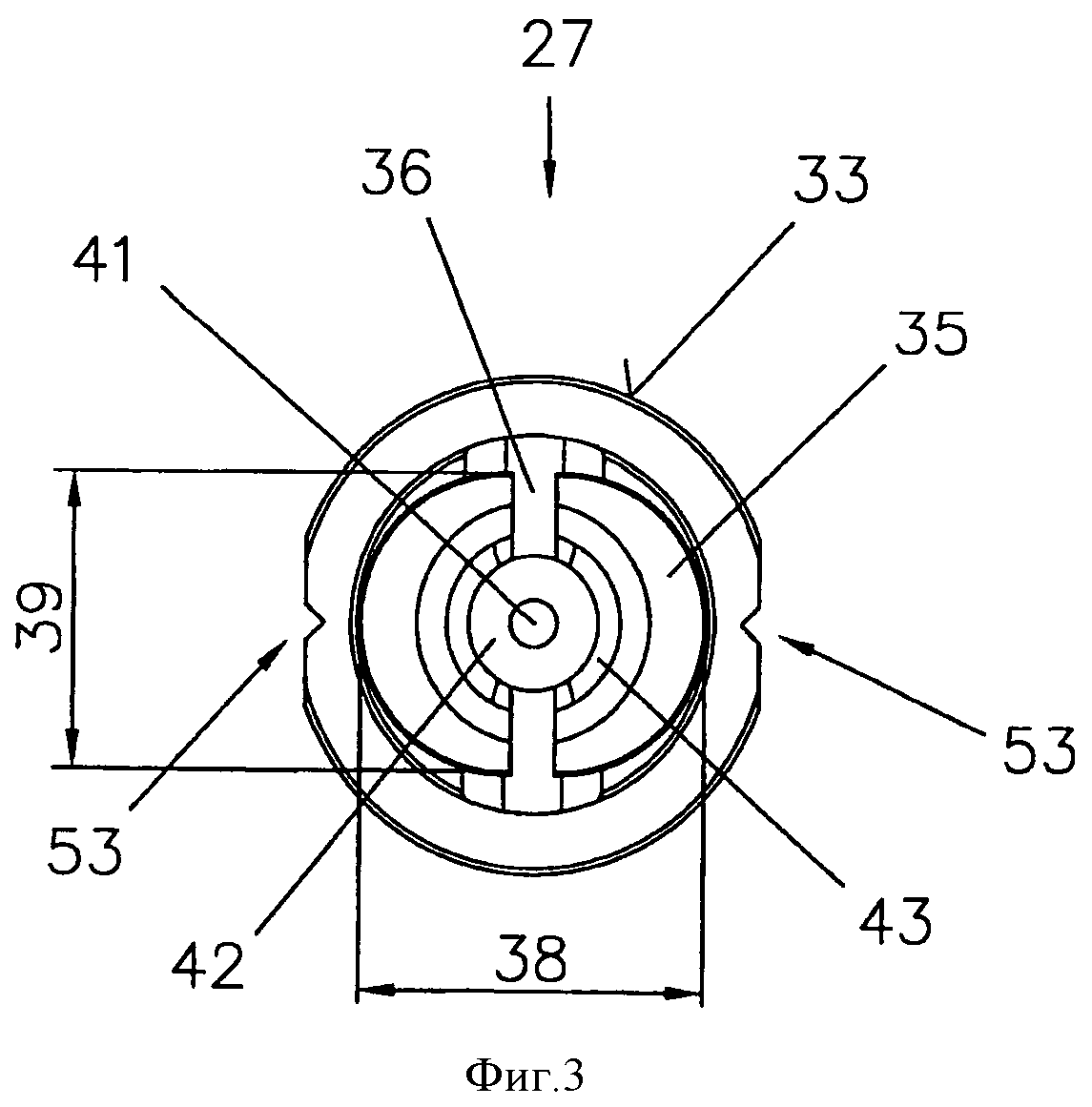

фиг.3 - схематичный вид сверху входного сопла для проволоки;

фиг.4 - схематичный вид сверху сердечника стыковочного устройства;

фиг.5 - схематичный разрез сердечника в соответствии с фиг.4;

фиг.6 - схематичный разрез сердечника в соответствии с фиг.5 вдоль линии разреза VI-VI;

фиг.7 - схематичное детальное изображение крепежной системы в соответствии с изобретением;

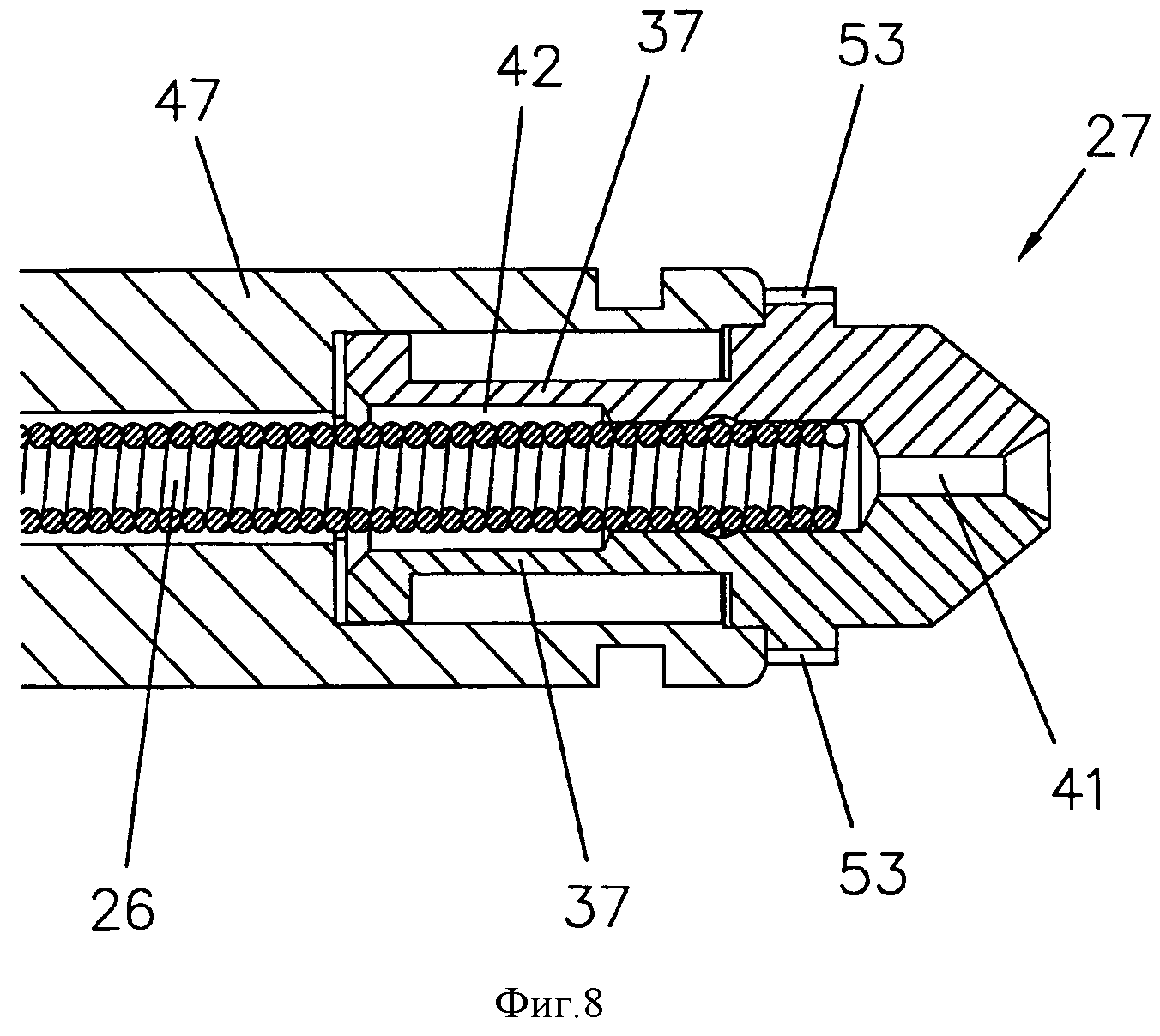

фиг.8 - схематичный разрез крепежной системы в собранном состоянии;

фиг.9 - схематичный разрез крепежной системы в собранном, повернутом и зафиксированном состоянии.

Осуществление изобретения

Прежде всего, следует отметить, что одинаковые детали в примере осуществления изобретения снабжены одинаковыми ссылочными позициями. Все изложенное в описании можно отнести к одинаковым деталям с одинаковыми ссылочными позициями. Отдельные признаки из представленных примеров осуществления изобретения могут также представлять собой самостоятельные решения в соответствии с изобретением.

На фиг.1 представлен сварочный аппарат 1 или сварочная установка для осуществления различного рода процессов или способов, к примеру для сварки плавящимся электродом в инертном газе/сварки плавящимся электродом в активном газе, для сварки неплавящимся электродом в инертном газе/сварки неплавящимся электродом в активном газе, для сварки электродом, для двухдуговой сварки или для сварки последовательными дугами, для плазменного способа или для пайки и т.д.

Сварочный аппарат 1 включает в себя источник 2 тока с расположенным в нем силовым элементом 3, устройством 4 управления и другими, не изображенными компонентами и проводами, к примеру, устройством переключения, клапанами управления и т.д. Устройство 4 управления соединено, к примеру, с клапаном управления, который расположен в питающем трубопроводе для газа 5, в частности, для защитного газа, к примеру, CO2, гелия или аргона и проч., между газонакопителем 6 и сварочной горелкой 7 или горелкой.

К тому же, посредством устройства 4 управления может приводиться в действие механизм 8 подачи проволоки, который обычно используется при сварке плавящимся электродом в инертном газе или при сварке плавящимся электродом в активном газе, причем по питающему трубопроводу присадочный материал или сварочная проволока 9 от накопительного барабана 10 или бухты с проволокой подается в зону сварочной горелки 7. Разумеется, возможно, чтобы механизм 8 подачи проволоки, известный из уровня техники, был интегрирован в сварочный аппарат 1, в частности в корпус 11 источника 2 тока, а не позиционирован, как представлено на фиг.1, в качестве дополнительного механизма, на передвижной тележке 12. Механизм 8 подачи проволоки может быть также установлен непосредственно на сварочный аппарат 1, причем корпус 11 источника 2 тока на верхней стороне выполнен для установки механизма 8 подачи проволоки, и в этом случае передвижная тележка 12 может отсутствовать.

Сварочная проволока 9 или присадочный материал могут подаваться от механизма 8 подачи проволоки к месту осуществления процесса также вне сварочной горелки 7, причем в сварочной горелке 7 в предпочтительном варианте располагается не расплавляемый электрод, что обычно имеет место при сварке неплавящимся электродом в инертном газе или при сварке неплавящимся электродом в активном газе.

Ток для образования электрической дуги 13, в частности рабочей электрической дуги, между электродом или сварочной проволокой 9 и образованной из одной или нескольких частей заготовкой 14 по сварочной линии (не изображена) от силового элемента 3 источника 2 тока передается на сварочную горелку 7, в частности, на электрод или сварочную проволоку 9. Свариваемая деталь 14 посредством другой сварочной линии (не изображена) для других элементов системы, в частности, для массового провода, соединяется с источником 2 тока, вследствие чего посредством электрической дуги 13 или сформированной плазменной струи может быть образована электрическая цепь процесса. При использовании горелки с внутренней электрической дугой 13 ((не изображена), что может иметь место при работе с плазменной горелкой) обе сварочных линии подводятся к горелке, так что в горелке может быть образована соответствующая электрическая цепь (не изображена).

С целью охлаждения сварочной горелки 7, эта горелка посредством охлаждающего аппарата 15, при условии промежуточного подключения других возможных компонентов, к примеру реле контроля тока, соединена с резервуаром для жидкости, в частности с резервуаром 16 для воды с датчиком 17 уровня заполнения. При приведении в действие сварочной горелки 7 запускается охлаждающий аппарат 15, в частности, использующий находящуюся в резервуаре 16 для воды жидкость вакуумный насос, что способствует охлаждению сварочной горелки 7. Как показано в представленном примере осуществления изобретения, охлаждающий аппарат 15 позиционируется на передвижной тележке 12, на которую затем устанавливается источник 2 тока. Отдельные компоненты сварочной установки, то есть источник тока 2, механизм 8 подачи проволоки и охлаждающий аппарат 15, осуществлены при этом таким образом, что имеют соответствующие выступы или углубления, так что могут быть надежно уложены или установлены друг на друга.

Сварочный аппарат 1, в частности источник 2 тока, имеет далее устройство 18 ввода и вывода данных, посредством которого могут быть установлены или запрошены и отображены различные параметры сварки, режимы работы или программы сварки сварочного аппарата 1. Установленные посредством устройства 18 ввода и вывода данных параметры сварки, режимы работы или программы сварки передаются далее на устройство 4 управления, и затем с его помощью приводятся в действие отдельные компоненты сварочного аппарата 1 или задаются соответствующие значения для регулировки и управления. При использовании соответствующей сварочной горелки 7 посредством этой сварочной горелки 7 также могут быть осуществлены операции по регулировке, для чего сварочная горелка 7 оснащается собственным устройством 19 ввода и вывода данных. В предпочтительном варианте при этом сварочная горелка 7 через информационную шину, в частности через последовательную информационную шину, соединяется со сварочным аппаратом 1, в частности, с источником 2 тока или с механизмом 8 подачи проволоки. Для запуска процесса сварки сварочная горелка 7 имеет в большинстве случаев пусковой включатель (не изображен), посредством приведения в действие которого может быть зажжена электрическая дуга 13. Для защиты от исходящего от электрической дуги 13 теплового излучения, сварочная горелка 7 может быть оснащена теплозащитным экраном 20.

В представленном примере осуществления изобретения сварочная горелка 7 посредством пакета 21 шлангов соединена со сварочным аппаратом 1, причем пакет 21 шлангов посредством элемента 22, предотвращающего потерю продольной устойчивости, закреплен на сварочной горелке 7. В пакете 21 шлангов отдельные линии, к примеру, питающая шина, магистрали для сварочной проволоки 9 и газа 5, контур охлаждения, линия для передачи данных и т.д., расположены от сварочного аппарата 1 к сварочной горелке 7, в то время как массовый кабель в предпочтительном варианте отдельно подсоединен к источнику 2 тока. Пакет 21 шлангов в предпочтительном варианте через неизображенное стыковочное устройство подсоединен к источнику 2 тока или к механизму 8 подачи проволоки, в то время как отдельные магистрали в пакете 21 шлангов посредством элемента, предотвращающего потерю продольной устойчивости, закреплены на сварочной горелке 7 или внутри нее. Чтобы обеспечить соответствующее уменьшение растягивающего усилия в пакете 21 шлангов, пакет 21 шлангов может быть посредством устройства уменьшения растягивающего усилия соединен с корпусом 11 источника 2 тока или с механизмом 8 подачи проволоки (не изображено).

В принципе, для различных способов сварки или сварочных аппаратов 1, к примеру, аппаратов для сварки неплавящимся электродом в инертном газе, или аппаратов для сварки плавящимся электродом в инертном газе/сварки плавящимся электродом в активном газе, или для аппаратов плазменной сварки применяются или используются не все упомянутые ранее компоненты. Сварочная горелка 7 может быть осуществлена также в виде сварочной горелки 7 с воздушным охлаждением, и в этом случае использование охлаждающего аппарата исключается. Сварочный аппарат 1 образуется, по меньшей мере, посредством источника 2 тока, механизма 8 подачи проволоки и, в случае необходимости, охлаждающего аппарата 15, причем эти компоненты могут быть расположены также в общем корпусе 11. Другие элементы или компоненты, к примеру, устройство 23 защиты от петлеобразования также могут располагаться на механизме 8 подачи проволоки, или держатель 24 дополнительных элементов может располагаться на держателе 25 для газонакопителя 6 и т.д.

Далее известно о том, что сварочная проволока 9 в каркасе 26 для проволоки в пакете 21 шлангов подается к сварочной горелке 7. Переход сварочной проволоки 9 от устройства подачи механизма 8 подачи проволоки в каркас 26 для проволоки осуществляется через так называемое входное сопло 27 для проволоки, которое, как правило, в центре имеет сквозное отверстие 28 для сварочной проволоки 9. Входное сопло 27 для проволоки в предпочтительном варианте ввинчивается в стыковочное устройство 29 пакета 21 шлангов, вследствие чего одновременно фиксируется каркас 26 для проволоки. Для такой фиксации, правда, необходимо предварительно зафиксировать на каркасе 26 для проволоки крепежный элемент, к примеру, посредством запрессовки. Этот крепежный элемент увеличивает соответствующим образом диаметр каркаса 26 для проволоки, так что каркас не может более смещаться и оказывается зафиксированным.

В соответствии с изобретением предусмотрено закрепление без крепежного элемента, так что возможно закрепление каркаса 26 для проволоки без использования инструмента, причем каркас 26 для проволоки вставляется во входное сопло 27 для проволоки и одновременно с закреплением входного сопла 27 для проволоки в нем также зажимается и фиксируется каркас 26 для проволоки.

Детально данная операция описывается далее на основании фигур 2-9.

Для одновременного закрепления каркаса 26 для проволоки и входного сопла 27 для проволоки такое входное сопло 27 для проволоки специальным образом осуществлено в виде детали крепежной системы. В частности, участок входного сопла 27 для проволоки осуществлен в виде крепежного средства 31, причем участок входного элемента 32 для проволоки и участок упора 33 приведены в соответствие с ним. Входной элемент 32 для проволоки, а также упор 33, в принципе, известны. Если смотреть в направлении 34 подачи или в главном направлении подачи сварочной проволоки 9, то входной элемент 32 для проволоки представляет собой первый участок, упор 33 второй участок, а крепежное средство 31 третий участок.

Крепежное средство 31 осуществлено в форме цилиндра, причем на каждом конце, который противолежит входному элементу 32 для проволоки, располагается овальная (к примеру, эллиптическая) перемычка 35. Крепежное средство 31 разделено далее посредством, по меньшей мере, одного шлица 36, по меньшей мере, на две части. В случае со шлицом 36 образуются две щеки 37, которые придают крепежному элементу 31 соответствующую способность к деформации. Шлиц 36 также проходит через овальную перемычку 35, которая также разделяется на две половинки. Крепежное средство 31 как бы разрезается посередине, так что образуются две подвижные щеки 37.

Длина большой оси 38 овальной перемычки 35 больше диаметра части крепежного средства 31, осуществленного в форме цилиндра. В предпочтительном варианте и длина малой оси 39 больше диаметра цилиндрической части. Таким образом, овальная перемычка 35 выступает за пределы цилиндрической части крепежного средства 31. Длина большой оси 38 овальной перемычки 35 меньше диаметра упора 33 входного сопла 27 для проволоки. Благодаря этому, крепежное средство 31 может быть вплоть до упора 33 захвачено стыковочным устройством 29 пакета 21 шлангов. Крепежное средство 31 в собранном состоянии не видно, так как оно располагается, таким образом, внутри стыковочного устройства 29.

Вокруг центральной оси 40 входного сопла 27 для проволоки расположено три концентричных отверстия, причем первое отверстие 41 расположено во входном элементе 32 для проволоки и приведено в соответствие с диаметром сварочной проволоки 9, второе отверстие 42 приведено в соответствие с диаметром каркаса 26 для проволоки, а третье отверстие 43 выполнено больше диаметра каркаса 26 для проволоки. Третье отверстие 43 расположено в зоне крепежного средства 31, а второе отверстие 42 в зоне упора 33. Посредством второго отверстия 42 реализована зона 44 запрессовки каркаса 26 для проволоки. Зона крепежного средства 31 вокруг третьего отверстия 43 осуществлена в виде пружинной зоны 45. Зона 44 запрессовки осуществлена, в основном, в зоне перехода между третьим отверстием 43 и вторым отверстием 42, то есть на конце пружинной зоны 45. Таким образом, в крепежном элементе 31 расположены как зона 44 запрессовки, так и пружинная зона 45. Шлиц 36 перед и после зоны 44 запрессовки выполнен увеличенным, так что образуется определенная зона 44 запрессовки. В этой зоне 44 запрессовки каркас 26 для проволоки зажимается и фиксируется, таким образом, посредством того, что зона 44 запрессовки сужается. Усилие для зажима каркаса 26 для проволоки в зоне 44 запрессовки в соответствии с законом рычага определяется длиной пружинной зоны 45. Так как овальная перемычка 35 расположена в начале пружинной зоны 45 и по отношению к цилиндрической зоне выполнена выступающей, щеки 37 посредством этой овальной перемычки соответствующим образом прижимаются друг к другу. Зажим каркаса 26 для проволоки в зоне 44 запрессовки может производиться, таким образом, с меньшим усилием зажима в начале пружинной зоны 45. На усилие может оказываться дополнительное воздействие посредством исполнения шлица 36 - а именно его увеличения перед зоной 44 запрессовки и после нее - так как за счет этого может быть оказано воздействие на перемещаемую массу материала.

Для закрепления каркаса 26 для проволоки этот каркас проводится через третье отверстие 43 входного сопла 27 для проволоки и вставляется во второе отверстие 42. Затем крепежное средство 31 с находящимся в нем каркасом 26 для проволоки может быть введено в углубление 46 стыковочного устройства 29 пакета 21 шлангов в качестве следующего элемента крепежной системы. Таким образом, каркас 26 для проволоки находится в зоне 44 запрессовки входного сопла 27 для проволоки, причем она еще не заужена и, соответственно, каркас 26 для проволоки еще не зажат. Углубление 46 может располагаться, к примеру, с торцевой стороны или по центру на сердечнике 47 стыковочного устройства 29, так что каркас 26 для проволоки может быть позиционирован в центре сердечника 47. Углубление 46 на первом участке 48 выполнено овальным в соответствии с овальной перемычкой 35. Соответственно этому, и первый участок 48 углубления 46 имеет большую ось и малую ось, которые, в основном, соответствуют большой оси 38 и малой оси 39 овальной перемычки 35. Посредством этого может быть определено положение для введения крепежного средства 31 вплоть до упора 33. Первый участок 48 углубления 46 имеет длину или глубину, которая, в основном, соответствует цилиндрической зоне крепежного средства 31 или длине между упором 33 и овальной перемычкой 35. В примыкании к овальном участку 48 углубление 46 на втором участке 49 выполнено практически круглым, в соответствии с высотой овальной перемычки 35. В соответствии с этим, входное сопло 27 для проволоки может быть повернуто до того момента, пока упор 33 не будет прилегать к сердечнику 47. В предпочтительном варианте торцевая сторона упора 33 выполнена ребристой или рифленой, так что пользователь или сварщик может без использования инструмента, пальцами, повернуть входное сопло 27 для проволоки, и, таким образом, зафиксировать каркас 26 для проволоки и входное сопло 27 для проволоки. Упор 33 осуществлен, таким образом, в виде фиксирующего элемента входного сопла 27 для проволоки.

Поворот входного сопла 27 для проволоки возможен, таким образом, если овальная перемычка 35 находится под овальным участком 48 углубления 46. Для того, чтобы при повороте щеки 37 прижимались друг к другу, второй участок 49 осуществлен соответствующим образом овальным или эллиптическим, причем имеется лишь минимальное различие между длиной большой оси 50 и длиной малой оси 51. Второй участок 49 выполнен, таким образом, практически круглым. Длина большой оси первого участка 48 равна длине большой оси 50. Когда входное сопло 27 для проволоки поворачивается, большая ость 38 овальной перемычки 35 поворачивается на малую ось 51 на втором участке 49 углубления 46, и щеки 37 за счет разности длин между большой осью 50 и малой осью 51 прижимаются друг к другу, вследствие чего зона 44 запрессовки соответственно сужается и каркас 26 для проволоки зажимается.

Фиксация входного сопла 27 для проволоки осуществляется посредством того, что выполненная в сравнении с цилиндрической зоной крепежного средства 31 более высокой овальная перемычка 35 в зоне большой оси 50, по меньшей мере, частично, за овальным участком 48 углубления 46, то есть соосно с малой осью 51 овального участка 48 углубления 46, поворачивается. Это происходит потому, что второй участок 49 углубления 46 выполнен практически круглым. Соответственно этому, длина соосно малой оси 51 овального участка 48 углубления 46 больше длины малой оси 51. Таким образом, овальная перемычка 35 может быть повернута за овальным участком 48 углубления 46, и входное сопло 27 для проволоки может не выниматься из сердечника 47.

Соосно малой оси 51 овальной зоны углубления 46 предусмотрен практически круглый второй участок 49 углубления 46 с выступами 52, так что зажим каркаса 26 для проволоки немого ослабляется, и щеки 37 опять немного расходятся. За счет этого фиксация становится для пользователя более ощутимой, и дополнительно обеспечивается гарантия фиксации входного сопла 27 для проволоки, так как перед поворотом входного сопла 27 для проволоки щеки 37 должны быть немного прижаты друг к другу, то есть необходимо приложение некоторого усилия. Таким образом, непреднамеренный поворот, в основном, исключается.

В предпочтительном варианте положение зажима или зафиксированный каркас 26 для проволоки может характеризоваться наличием, по меньшей мере, двух противолежащих надрезов 53 на торцевой стороне упора 33 и в сердечнике 47. Если надрезы 53 упора 33 и сердечника 47 располагаются на одной оси, то каркас 26 для проволоки зафиксирован. Соосные надрезы 53 служат для пользователя маркировкой правильной фиксации. Надрезы 53 находятся, таким образом, на торцевой стороне вдоль большой оси 38 овальной перемычки 35 входного сопла 27 для проволоки и на малой оси 51 второго участка 49 углубления 46 сердечника 47 (см. фиг.3 и 4). Надрезы 53 на входном сопле 27 для проволоки расположены, таким образом, перпендикулярно шлицу 36, а надрезы 53 на сердечнике 47 на одной оси со шлицом 36, до тех пор, пока входное сопло 27 для проволоки не повернуто.

Благодаря тому, что второй участок 49 углубления 46 сердечника 47 осуществлен практически круглым, каркас 26 для проволоки посредством поворота может быть зафиксирован в любом направлении. В принципе, каркас 26 для проволоки фиксируется или отпускается посредством поворота на 90° входного сопла 27 для проволоки.

Крепежное средство 31 может иметь также в отверстии для зажима каркаса 26 для проволоки канавки, резьбу или нечто подобное, вследствие чего зажим каркаса 26 для проволоки может быть улучшен. В предпочтительном варианте такая модификация используется в случае более мягких материалов каркаса 26 для проволоки.

Реферат

(57) Изобретение относится к системе для закрепления каркаса (26) для сварочной проволоки (9) в стыковочном устройстве (29) пакета (21) шлангов и к входному соплу (27). Каркас (26) для проволоки посредством входного сопла (27) для проволоки зафиксирован в стыковочном устройстве (29). Входное сопло (27) для проволоки посредством выполненного в форме цилиндра и имеющего, по меньшей мере, один шлиц (36) для образования, по меньшей мере, двух подвижных щек (37) крепежного средства (31) соединено со стыковочным устройством (29). Крепежное средство (31) предусмотрено на противолежащем входному элементу (32) для проволоки конце с овальной перемычкой (35), и эта овальная перемычка (35) относительно цилиндрической зоны выполнена более высокой. В результате достигается надежная фиксация каркаса в сварочном устройстве. 2 н. и 6 з.п. ф-лы, 9 ил.

Комментарии