Способ и устройство для формирования конца сварочного электрода - RU2470754C2

Код документа: RU2470754C2

Чертежи

Описание

Изобретение относится к способу формирования конца сварочного электрода из определенного материала и с определенным диаметром для процесса вдевания, причем сварочный электрод подают от проволочного накопителя, по меньшей мере, через один направляющий канал посредством расположенной в сварочной горелке контактной трубы.

Также изобретение относится к устройству для формирования конца сварочного электрода для процесса вдевания.

Из уровня техники в целом известно, что для процесса сварки с оплавляемым электродом требуется бесконечный сварочный электрод, смотанный в бабину проволоки или изымаемый из барабана с проволокой. При этом концы сварочного электрода соответственно обрезаны, так что они соответственно остроугольные и имеют заусенцы. Перед проводимым процессом сварки необходимо вдевать подходящий сварочный электрод в направляющий канал или подающее устройство, которое интегрировано в связке шлангов или подведено к сварочной горелке отдельно. При этом направляющий канал не должен повреждаться заусенцами электрода, так чтобы сварочный электрод при вдевании не застревал в направляющем канале или направляющий канал не повреждался. Для выполнения этого требования тот конец сварочного электрода, который нужно вводить в направляющий канал для вдевания следует закруглять. В настоящее время это осуществляют вручную, при этом конец закругляют при помощи напильника или соответствующего шлифовального инструмента и снимают заусенцы.

В данном случае недостатком является то, что для этого требуется много времени, в частности, для более жестких материалов (таких, как нихром или сталь) сварочного электрода. С другой стороны, для мягких материалов (таких, как алюминиевые сплавы) существует опасность, что сварочный электрод можно деформировать при механической обработке. В этом случае сварочный электрод следовало бы снова обрезать и снова снимать заусенцы.

Поэтому задача изобретения состоит в создании вышеназванного способа и вышеназванного устройства, посредством которых можно деформировать или закруглять конец сварочного электрода в ходе автоматизированного процесса.

Задача изобретения решается в отношении способа посредством того, что перед процессом заправки, в зависимости от материала и диаметра сварочного электрода, между соединенной с источником электропитания контактной пластиной и сварочным электродом создают электрическую дугу для формирования конца сварочного электрода, причем конец сварочного электрода выполняют полукруглым, а диаметр полукруглого конца сварочного электрода, по существу, не превосходит диаметр сварочного электрода.

При этом предпочтительно, конец сварочного электрода формируют быстрым и очень простым способом для его заправки без повреждений. Вследствие этого также обеспечивают, что процесс заправки не зависит от длины подающего устройства, как, например, в судостроении его длина доходит до 70 м.

Предпочтительно характеристики составляют в зависимости от материала и диаметра сварочного электрода и заносят в память, а электрическую дугу для формирования конца сварочного электрода создают, базируясь на соответствующей характеристике.

Издержки могут быть минимальными благодаря мероприятию, при котором источник электропитания для создания электрической дуги активируют сигналом активизации, так как в предпочтительном способе привлекают уже имеющийся источник электропитания, в частности, сварочного аппарата.

При образовании электрической дуги для деформации конца сварочного электрода от источника электропитания подают напряжение между контактной пластиной и сварочным электродом.

Как уже отмечалось, предпочтительно, если электрическую дугу создают источником электропитания сварочного аппарата, так как вследствие этого издержки могут быть минимальными.

При этом источник электропитания можно переключать между выходными параметрами для сварки и так называемыми выходными параметрами "для продевания" для формирования конца сварочного электрода, а после образования полукруглого конца сварочного электрода - снова автоматически переключать источник электропитания от выходных параметров для продевания на выходные параметры для сварки.

Предпочтительно электрическую дугу образуют посредством контактного зажигания, в то время как сварочный электрод фиксируют зажимным механизмом и создают контакт при помощи контактного устройства, перемещают контактную пластину до сварочного электрода, а затем отодвигают от сварочного электрода.

Электрическую дугу можно также образовать контактным зажиганием, в то время как сварочный электрод подают, по меньшей мере, одним подающим устройством вплоть до контактной пластины, а затем сварочный электрод подают назад, причем сварочный электрод контактирует с контактным устройством.

Если контактную пластину перемещают не на одной линии сварочного электрода, возможно, что сварочный электрод подают мимо контактной пластины.

Согласно следующему признаку изобретения предусмотрено, что электрическую дугу образуют посредством контактного зажигания, в то время как сварочный электрод перемещают посредством движения сварочной горелки вплоть до неподвижно смонтированной контактной пластины, а затем сварочный электрод со сварочной горелкой отводят назад, причем сварочный электрод контактирует в сварочной горелке.

Для последующего процесса заправки в более поздний момент времени полукруглый конец сварочного электрода выполняют, предпочтительно, в конце процесса сварки.

Предпочтительно, если электрическую дугу защищают для формирования конца сварочного электрода инертным газом, согласованным с материалом сварочного электрода.

Задача изобретения также решается при помощи вышеуказанного устройства, в котором на опорной пластине соосно располагают зажимной механизм, контактное устройство и контактную пластину, причем контактная пластина смонтирована с возможностью перемещения, а зажимной механизм и контактное устройство - в неподвижном положении опорной пластины, и контактная пластина и контактное устройство соединены с источником электропитания, так что между фиксированным зажимным механизмом и контактирующим при помощи контактного устройства сварочным электродом и контактной пластиной можно создавать электрическую дугу для формирования конца сварочного электрода.

Предпочтительно, если источник электропитания смонтирован на опорной пластине или интегрирован в сварочном аппарате и соединен с органом управления.

Контактную пластину можно перемещать к сварочному электроду и от сварочного электрода посредством мотора или магнита, причем активизация мотора или магнита зависит от приведения в действие органа управления.

Зажимной механизм для сварочного электрода может быть выполнен механическим, магнитным или приводиться в действие мотором.

Задача также решается согласно изобретению вышеуказанным устройством, причем на опорной пластине контактное устройство и контактная пластина расположены соосно для контактирования со сварочным электродом, и подающее устройство закреплено для подачи сварочного электрода на опорной пластине, а контактная пластина и контактное устройство соединены с источником электропитания, так что между транспортируемым при помощи подающего устройства и контактирующим при помощи контактного устройства сварочным электродом и контактной пластиной создают электрическую дугу.

Предпочтительно контактная пластина смонтирована с возможностью перемещения на опорной пластине, так что она может перемещаться не на одной линии сварочного электрода. Вследствие этого сварочный электрод можно перемещать мимо контактной пластины.

Далее приводится более подробное описание данного изобретения посредством приложенных, схематических чертежей. На чертежах показаны:

фиг.1 - схематичное изображение сварочной машины или сварочного аппарата;

фиг.2 - конец сварочного электрода до и после осуществления соответствующего изобретению способа;

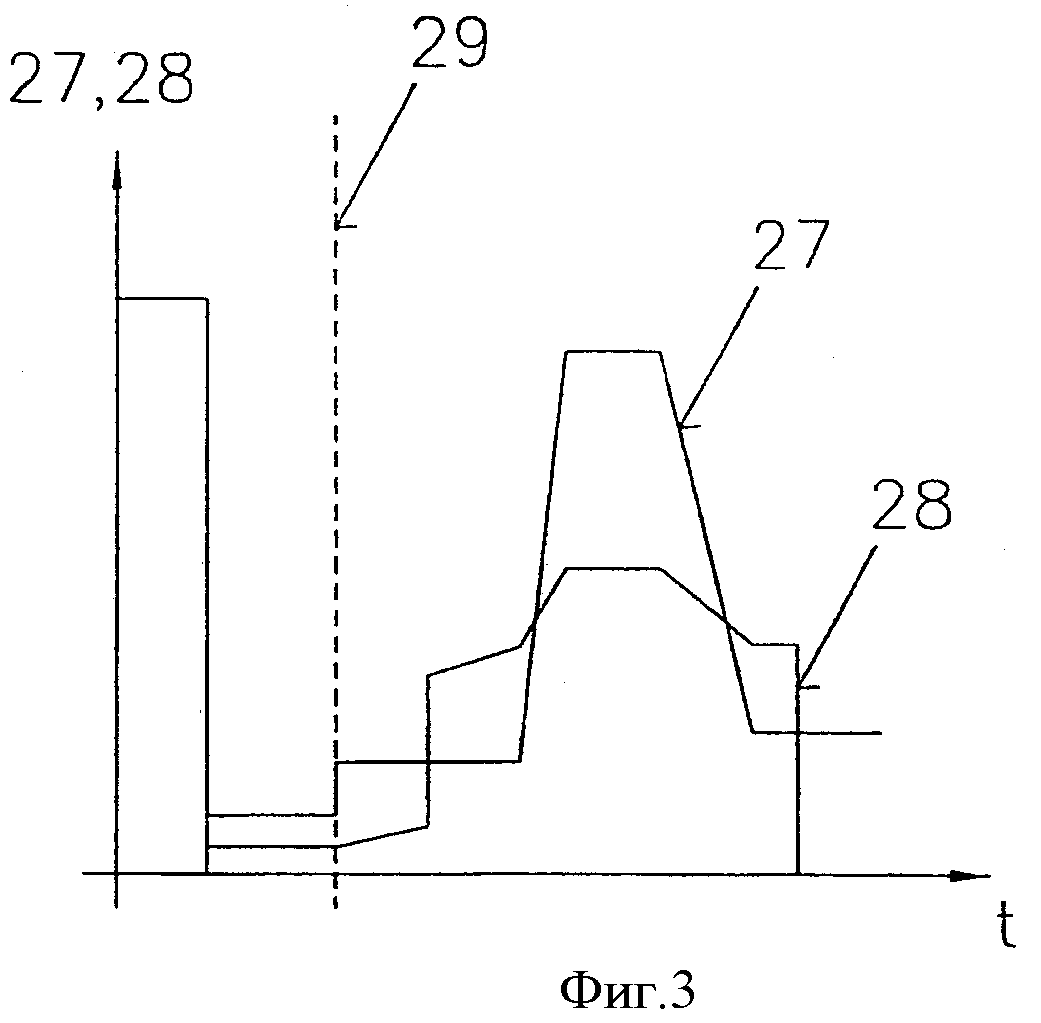

фиг.3 - характеристика тока/напряжения во время формирования конца сварочного электрода;

фиг.4 - первый вариант соответствующего изобретению устройства для формирования конца сварочного электрода;

фиг.5 - второй вариант соответствующего изобретению устройства;

фиг.6 - третий вариант соответствующего изобретению устройства;

фиг.7-10 - последовательность осуществления соответствующего изобретению способа при помощи первого варианта соответствующего изобретению устройства; и

фиг.11-14 - последовательность осуществления соответствующего изобретению способа при помощи второго варианта соответствующего изобретению устройства.

Прежде всего следует констатировать, что все одинаковые элементы примера выполнения имеют одинаковые ссылочные обозначения.

На фиг.1 показан сварочный аппарат 1 или сварочное устройство для самых различных процессов или способов сварки, как, например, MIG/MAG (способ сварки порошковыми проволоками), WIG/TIG, (способ сварки вольфрамовым электродом в среде инертного газа/аргонодуговая сварка), электродный способ сварки, способ сварки сдвоенной дугой/тандемный способ сварки, плазменный способ сварки или способ пайки и т.д.

Сварочный аппарат 1 содержит источник 2 электропитания с силовой частью 3, устройством 4 управления и соединенным с силовой частью 3 или устройством 4 управления элементом 5 переключения. Элемент 5 переключения или устройство 4 управления соединены с распределительным клапаном 6, расположенным в питающем трубопроводе 7 для газа 8, в частности, инертного газа, как, например, CO2, гелия или аргона и им подобных, между газовым резервуаром 9 и сварочной горелкой 10 или горелкой.

Кроме того, через устройство 4 управления можно управлять устройством 11 подачи проволоки, используемым обычно для сварки порошковыми проволоками, причем через питающий трубопровод или так называемый направляющий канал 12 на участок сварочной горелки 10 подают дополнительный материал или сварочный электрод 13 от проволочного накопителя или накопительной катушки 14, как, например, от бабины проволоки или барабана с проволокой. Само собой разумеется, возможно, что устройство 11 подачи проволоки, как это известно из уровня техники, интегрировано в сварочном аппарате 1, в частности, в основном корпусе, и не выполнено, как показано на фиг.1, в качестве дополнительного устройства.

Также возможно, что посредством устройства 11 подачи проволоки подводят сварочный электрод 13 или дополнительный материал к месту процесса вне сварочной горелки 10, причем к тому же в сварочной горелке 10 предпочтительно расположен не оплавляемый электрод, как это принято при сварке вольфрамовым электродом в среде инертного газа.

Ток для создания электрической дуги 15, в частности, рабочей электрической дуги, между не оплавляющимся электродом (не показано) и деталью 16 подводят по сварочному кабелю 17 от силовой части 3 источника 2 электропитания к сварочной горелке 10, в частности, электроду, причем свариваемая деталь 16, образованная из нескольких элементов, также соединена через другой сварочный кабель 18 со сварочным аппаратом 1, в частности, с источником 2 электропитания, и таким образом через электрическую дугу 15 или образованную плазменную струю для процесса можно создать электрическую цепь для процесса.

Для охлаждения сварочной горелки 10 можно соединить сварочную горелку через охлаждающий контур 19 с промежуточным включением датчика 20 расхода жидкости с резервуаром для жидкости, в частности, с водяным резервуаром 21, вследствие чего при вводе в эксплуатацию сварочной горелки 10 включают охлаждающий контур 19, в частности, гидравлический насос, используемый для находящейся в водяном резервуаре 21 жидкости, и таким образом, можно осуществлять охлаждение сварочной горелки 10.

Сварочный аппарат 1 имеет, кроме того, одно устройство 22 ввода и/или вывода, с помощью которого можно регулировать или вызывать самые различные параметры режима сварки, режимы эксплуатации или программы сварки сварочного аппарата 1. Для этого установленные при помощи устройства 22 ввода и/или вывода параметры режима сварки, режимы эксплуатации или программы сварки передают дальше в устройство 4 управления, посредством которого управляют затем отдельными компонентами сварочного аппарата 1 или задают соответствующие заданные параметры для регулировки или управления.

Кроме того, в изображенном примере выполнения сварочная горелка 10 соединена через связку 23 шлангов со сварочным аппаратом 1. В связке 23 шлангов расположены отдельные линии от сварочного аппарата 1 к сварочной горелке 10. Связка 23 шлангов соединена посредством соединительного устройства 24 со сварочной горелкой 10, против чего отдельные линии соединены в связке 23 шлангов с отдельными контактами сварочного аппарата 1 через соединительные муфты или разъемные соединения. Для обеспечения соответствующей разгрузки от натяжения связки 23 шлангов, последнюю соединяют с корпусом 26, в частности, с основным корпусом сварочного аппарата 1 через устройство 25 для разгрузки шланга от натяжения. Само собой разумеется, возможно, что соединительное устройство 24 можно установить также для соединения в сварочном аппарате 1.

По существу, следует напомнить, что для разных способов сварки или сварочных аппаратов 1, как, например, аппаратов WIG или аппаратов MIG/MAG или плазменных аппаратов, следует использовать или устанавливать не все прежде названные компоненты. Например, сварочную горелку 10 можно выполнить, как сварочную горелку 10 с воздушным охлаждением.

Для осуществления процесса сварки с оплавляемым сварочным электродом 13, используемым для способа MIG/MAG (сварка порошковыми проволоками), следует учитывать в том числе, что для сварочного электрода 13 выбирают соответствующий материал и диаметр. Если находящийся в направляющем канале 12 сварочный электрод 13 не соответствует необходимым требованиям, его надо заменить. В частности, это означает то, что этот сварочный электрод 13 нужно транспортировать назад на катушку 14 проволоки или в барабан с проволокой. Затем можно вдевать сварочный электрод 13, необходимый для следующего процесса сварки.

При таком процессе заправки сварочный электрод 13 подают, начиная в устройстве 11 подачи проволоки, через, по меньшей мере, один направляющий канал 12 (в связке 23 шлангов или проводят отдельно) и сквозь контактную трубу в сварочной горелке 10, так что в последующем сварочный электрод 13 располагается в месте сварки на детали 16.

В зависимости от процесса сварки направляющий канал 12 может быть прерван на одном участке, как это происходит, например, при процессе сварки СМТ (сварки с холодным переносом металла) посредством так называемой порошковой проволоки. Для такой порошковой проволоки требуется особенная осторожность при процессе заправки. Для этого конец или начало сварочного электрода 13 нужно закруглять, чтобы не повреждать направляющий канал (n) 12.

Согласно изобретению это происходит так, что сварочный электрод 13 подплавляют посредством создания электрической дуги 15, поэтому конец формируют полукруглым. Благодаря этому сварочный электрод 13 можно заправлять, по меньшей мере, в один направляющий канал 12, не повреждая его.

Далее при помощи фиг.2-14 подробно описано, как конец сварочного электрода 13 можно закруглить при помощи электрической дуги 15 для обеспечения безопасного процесса заправки. При этом собственно процесс заправки не детализируется, так как он уже, в целом, известен из уровня техники.

На фиг.2 изображен сварочный электрод 13 теперь уже в детальном виде перед формированием или закруглением (слева) и после формирования или закругления (справа) согласно соответствующему изобретению способу. После формирования конец сварочного электрода 13 выполнен, по существу, полукруглым, причем диаметр полушария не превышает диаметр сварочного электрода 13. Это является существенным признаком соответствующего изобретению способа, так как при диаметре полушария большем диаметра сварочного электрода 13 электрод может застрять в направляющем канале 12.

Это условие, по существу, выполняют посредством того, что для каждой комбинации материала/диаметра сварочного электрода 13 разрабатывают характеристику и записывают в память, согласно которой осуществляют процесс формирования. Источник 2 электропитания регулирует подачу энергии электрической дуги 15 в сварочный электрод 13 в соответствии с записанной характеристикой. Для этого характеристики, предпочтительно, накапливают в памяти устройства 4 управления источника 2 электропитания и вызывают в зависимости от материала и диаметра вставляемого сварочного электрода 13.

Характеристика образуется из множества параметров, причем, например, ход кривых двух основных параметров, тока 27 и напряжения 28 изображен на фиг.3 в зависимости от времени t. Из чертежа хорошо видно, в частности, что контактное зажигание осуществляют до момента 29 времени, причем между контактной пластиной 30 и сварочным электродом 13 возникает напряжение 28. При касании сварочного электрода 13 контактной пластины 30 возникает короткое замыкание, распознаваемое источником 2 электропитания. Затем ток 27 повышается, так что при разрыве короткого замыкания в момент 29 между сварочным электродом 13 и контактной пластиной 30 может образоваться электрическая дуга 15. С момента 29 времени ход тока 27 и напряжения 28 выбирают такими, чтобы подплавить конец сварочного электрода 13 и выполнить его полукруглым. В частности, этого достигают посредством главного импульса тока 27. При этом согласно изобретению диаметр полушария не превосходит диаметр сварочного электрода 13. Также видно, что ток 27 намеренно опускают после главного импульса на нуль, так чтобы электрическая дуга 15 определенно гасла. Благодаря этому по существу сохраняют точно сформированное полушарие, которое больше не изменяется.

Затем далее на фиг.4-6 изображены разные варианты соответствующего изобретению устройства для осуществления соответствующего изобретению способа.

На фиг.4 устройство состоит из зажимного механизма 31, контактного устройства 32 и контактной пластины 30, смонтированных на опорной пластине 33. При этом компоновку осуществляют соосно, так что сварочный электрод 13 сначала перемещают через зажимной механизм 31, затем он может контактировать с контактным устройством 32, по меньшей мере, на одной стороне и, наконец, его останавливают у контактной пластины 30. При этом контактная пластина 30 является противоположным полюсом к сварочному электроду 13. Для этого контактная пластина 30 и контактное устройство 32 соединены с источником 2 электропитания, так что между сварочным электродом 13, контактирующим, например, посредством пружины с контактным устройством 32 и контактной пластиной 30 создают электрическую дугу 15. Для этого сварочный электрод 13 неподвижно фиксируют зажимным механизмом 31, перемещаемым согласно стрелкам горизонтально, а контактная пластина 30 расположена с возможностью перемещения в вертикальном направлении (стрелка). Вследствие этого, можно замыкать электрическую цепь и образовывать электрическую дугу 15 при помощи контактного зажигания. Поэтому соединение с источником 2 электропитания должно быть также гибким. При этом источник 2 электропитания можно располагать на опорной пластине 33, так что электрическую дугу 15 или соответствующий изобретению способ можно создавать или осуществлять независимо от сварочного аппарата 1 или соответствия источнику 2 электропитания в сварочном аппарате 1. Если источник 3 электропитания расположен на опорной пластине 33, она увеличивается согласно заштрихованной линии.

Если источник 2 электропитания соответствует источнику питания в сварочном аппарате 1, то контактную пластину 30 и/или контактное устройство 32 соединяют параллельно с выходом для сварочной горелки 10. Однако, само собой разумеется, возможно, что источник 2 электропитания имеет два разделенных выхода, например, источник 2 электропитания дополнительно к нормальному выходу может иметь так называемый выход для заправки, причем может переключаться между этими обоими выходами.

Управление или регулировку для формирования конца сварочного электрода 13 осуществляют, по существу, посредством источника 2 электропитания. Предпочтительно источник 2 электропитания инициирует вследствие сигнала активизации необходимые этапы для соответствующего формирования конца сварочного электрода 13. Изображенное на чертеже устройство служит, по существу, для ручного сварочного аппарата. Сигнал активизации производят при приведении в действие органа 34 управления, соединенного с источником 2 электропитания. Орган 34 управления расположен на опорной пластине 33, в интегрированном в установленный на опорную пластину 33 корпусе и/или на устройстве 22 ввода и/или вывода сварочного аппарата 1. Соответственно также и зажимной механизм 31 и перемещение контактной пластины 30 регулируются источником 2 электропитания. Однако, само собой разумеется, возможно, что зажимной механизм 31 выполнен механическим, а пользователь фиксирует сварочный электрод 13 вручную.

Согласно фиг.5 устройство состоит из подающего устройства 35, контактного устройства 32 и контактной пластины 30, смонтированных на опорной пластине 33 соосно. Контактная пластина 30 и контактное устройство 32 опять же соединены с источником 2 электропитания, так что между сварочным электродом 13 и контактной пластиной 30 при помощи контактного зажигания можно создавать электрическую дугу 15 для формирования конца сварочного электрода 13.

Подающее устройство 35 заменяет зажимной механизм 31 устройства согласно фиг.4. Поэтому описание к фиг.4 может быть отнесено также к фиг.5, если в дальнейшем не будут описаны иначе. Посредством подающего устройства 35, предпочтительно, образованного двумя подающими роликами, сварочный электрод 13 можно подавать в направлении неподвижно смонтированной контактной пластины 30 и снова назад. Сварочный электрод 13 проводят мимо контактного устройства 32, так чтобы входить с ним в контакт.

Такое устройство можно использовать как в аппаратах для ручной сварки, так и в автоматизированных сварочных устройствах. При использовании в аппаратах для ручной сварки сигнал активизации опять же производят органом 35 управления (не изображено). Напротив, сигнал активизации при использовании в автоматизированных сварочных устройствах производят, например, вышестоящим устройством управления процессом, например, системой автоматического управления, или в конце так называемого сварочного задания.

На фиг.6 изображено другое устройство, соответствующее, по существу, показанному на фиг.5. Поэтому описание к фиг.4 и фиг.5 может быть отнесено также к фиг.6, если в дальнейшем они не будут описаны иначе. При этом существенно, что соответствующий изобретению способ осуществляют во вспомогательном приводе, который подает затем сварочный электрод 13 за контактную пластину 30. Следовательно, подающее устройство 35 соответствует тому вспомогательному приводу, который монтируют на пластине 36 двигателя и интегрируют в соответствующем корпусе. На опорной пластине 33 расположены только лишь контактная пластина 30 и контактное устройство 32. В отдельных случаях на опорной пластине 33 также может быть смонтирован источник 2 электропитания.

Для возможности подачи сварочного электрода 13 за контактную пластину 30, она должна быть подвижной. Например, на одной стороне в контактной пластине 30 можно интегрировать вал 37, посредством которого она может поворачиваться при помощи мотора, магнитов, и т.д. Это показано при помощи заштрихованной изображенной вертикально контактной пластины 30. Соответствующим образом можно также отводить от сварочного электрода 13 контактное устройство 32, так чтобы оно не оказывало сопротивления при подаче сварочного электрода 13 и не создавало возможность никакому переходу тока.

Область применения этого варианта в сменных крутильных системах для барабанов с проволокой, в частности, для автоматизированных сварочных устройств. Однако, так же хорошо этот вариант можно использовать в приводах проволоки в устройстве 11 подачи проволоки, в частности, в аппаратах для ручной сварки.

На фиг.7-14 описан соответствующий изобретению способ, осуществляемый при помощи двух вариантов соответствующего изобретению устройства. При этом подробно останавливаются на способе формирования конца сварочного электрода 13, не вдаваясь подробнее в описанные прежде конструктивные детали. Сначала следует обратить внимание на то, что изображенные стрелки показывают соответствующие направления движения относящихся к этому компонентов, таких как контактная пластина 30, зажимной механизм 31, подающее устройство 35 или сварочный электрод 13 (как уже показано на фиг.4-6).

При помощи фиг.7-10 в дальнейшем описан способ при применении зажимного механизма 31 согласно фиг.4.

Сначала, как это видно на фиг.7, сварочный электрод 13 перемещают через зажимной механизм 31, мимо контактного устройства 32, по существу, вплоть до контактной пластины 30. Затем зажимной механизм 31 закрывают. Предпочтительно, посредством мотора, вручную, магнитом, и т.д., так чтобы сварочный электрод 13 был фиксирован и ориентирован. Из этого, по существу, автоматически следует, что сварочный электрод 13 контактирует с контактным устройством 32. В зависимости от того, как далеко сварочный электрод 13 продвинулся в контактную пластину 30, уже имеет место контакт или короткое замыкание или еще неопределенное расстояние. Это распознается источником 2 электропитания при подаче напряжения 28 между контактным устройством 32 и контактной пластиной 30. Если напряжение 28 прерывается или, если оно почти нулевое, имеет место короткое замыкание, если поданное напряжение 28 остается в силе, короткое замыкание нужно восстановить.

Это происходит, как видно на фиг.8, так, что контактную пластину 30 перемещают посредством мотора, магнита, и т.д. в направлении сварочного электрода 13 до тех пор, пока источник 2 электропитания не распознает короткое замыкание, требуемое для контактного зажигания. Как уже известно из фиг.3, ток 27 затем увеличивается, так что при следующем возврате в исходное положение контактной пластины 30 может образовываться электрическая дуга 15, как это видно на фиг.9. Источник 2 электропитания распознает посредством хода напряжения 28 горящую электрическую дугу 15 и производит главный импульс, так что сварочный электрод 13 определенно подплавляют и выполняют конец полукруглым. Это происходит в соответствии с выбранными при помощи диаметра и материала сварочного электрода 13 характеристик. После того, как электрическая дуга 15 определенно потухла, контактную пластину 30 перемещают в исходное положение, как изображено на фиг.10. Затем зажимной механизм 31 снова выключают, так что сварочный электрод 13 с выполненным полукруглым концом можно снимать для процесса заправки.

Далее на фиг.11-14 описан способ при применении подающего устройства 35 согласно фиг.5 или фиг.6.

По существу, сюда можно отнести способ согласно фиг.7-10. Различие состоит в данном случае только в том, что подающее устройство 35 подает сварочный электрод 13 соответственно к контактной пластине 30 и в сторону от контактной пластины 30. При этом контактная пластина 30 не изменяет своего положения во время осуществления способа для формирования конца сварочного электрода 13. Только контактная пластина 30 согласно фиг.6 может поворачиваться, так что сварочный электрод 13 можно подавать мимо контактной пластины 30.

Способ можно выполнять также роботом, в то время как он позиционирует сварочную горелку 10 в положении, в котором смонтирована контактная пластина 30. Для этого не требуется, следовательно, никакое контактное устройство 32, так как эту функцию берет на себя контактная труба, находящаяся в сварочной горелке. Кроме того, также не требуется никакое дополнительное подающее устройство 35, так как сварочный электрод 13 уже подан. При этом происходит формирование конца сварочного электрода 13 для следующего процесса заправки этого сварочного электрода 13. В соответствии с этим соответствующий изобретению способ осуществляют перед заменой сварочного электрода 13.

В заключение следует еще напомнить, что для контактной пластины 30 и контактного устройства 32 используют соответствующие электрически проводящие материалы, такие как, например, медь, поэтому обеспечивают точное осуществление соответствующего изобретению способа.

Возможно также управление или регулировка подающего устройства 35, зажимного механизма 31 и/или мотора, магнита, и т.д. для движения контактной пластины 30 посредством отдельного блока управления. В этом случае он соединен, предпочтительно через канал передачи данных с источником 2 электропитания для возможности осуществления соответствующего изобретению способа.

Само собой разумеется, что при соответствующем изобретению способе от сварочного электрода 13 не отделяется никакая капля, как это случается в процессе сварки. Это не возможно, поскольку продолжительность горения электрической дуги 15 крайне короткая для соответствующего сварочного электрода 13, например, в диапазоне миллисекунд или меньше. Этого времени хватает, чтобы расплавить конец сварочного электрода 13 и придать ему полукруглую форму.

Также следует обратить внимание на то, что короткое замыкание между сварочным электродом 13 и контактной пластиной 30 можно распознать при измерении тока мотора подающего устройства 35 или тех моторов, которые перемещают контактную пластину 30.

Также нужно принимать меры предосторожности, например, выдерживая определенный промежуток времени после формирования конца сварочного электрода 13, до тех пор, пока не откроется зажимной механизм 31 или пока подающее устройство 35 не переместит сварочный электрод 13 в соответствующем направлении.

Реферат

Изобретение относится к способу и устройству формирования конца сварочного электрода (13) с комбинацией материал / диаметр для процесса заправки в направляющий канал (12). Сварочный электрод (13) подают от проволочного накопителя, по меньшей мере, через один направляющий канал (12) посредством расположенной в сварочной горелке (10) контактной трубы. Для осуществления автоматизированного формирования конца сварочного электрода (13) предусмотрено, что перед процессом заправки, в зависимости от материала и диаметра сварочного электрода (13), между соединенной с источником (2) электропитания контактной пластиной (30) и сварочным электродом (13) создают электрическую дугу (15) для формирования конца сварочного электрода (13). Конец сварочного электрода (13) выполняют полукруглым, а диаметр полукруглого конца сварочного электрода (13), по существу, не превосходит диаметр сварочного электрода (13). В результате облегчен процесс заправки конца электрода в направляющий канал в ходе автоматизированного процесса сварки 3 н. и 15 з.п. ф-лы, 14 ил.

Комментарии