Способ сочетания сварки и адгезионного связывания для соединения металлических компонентов - RU2351447C2

Код документа: RU2351447C2

Чертежи

Описание

Предпосылки создания изобретения

1. Область изобретения

Настоящее изобретение относится к способам соединения металлических компонентов, и более конкретно к способу соединения металлических компонентов, включающему сварку компонентов и введение адгезива между свариваемыми компонентами.

2. Предшествующий уровень техники

Металлические компоненты обычно соединяются между собой различными методами, включающими сварку плавлением, сварку в твердом состоянии, химическое/механическое соединение и механическое зацепление и фиксацию. При сварке плавлением компоненты соединяются при слиянии расплавленных металлов. Сварное соединение между компонентами возникает, когда расплавленные металлы компонентов перемешиваются и затвердевают. Обычные процессы, которые основаны на сварке плавлением, включают дуговую сварку плавящимся электродом (дуговую сварку вольфрамовым электродом в защитном газе) и лазерную сварку. При объединении металлических компонентов в твердом состоянии межповерхностная диффузия между сопряженными поверхностями достигается при поджатии деталей друг к другу под давлением и приложением тепла на поверхности раздела между компонентами или поджатием друг к другу одновременно пластифицированных металлов, как при сварке трением или ковке. Химическое/механическое соединение металлических компонентов включает использование адгезивов, механическое зацепление и фиксацию компонентов при помощи болтов, заклепок и других средств крепления.

При определенных обстоятельствах, когда очень важным является структурная избыточность или между двумя компонентами требуется дополнительное уплотнение, два из этих методов соединения могут сочетаться для придания их особых преимущественных свойств общей рабочей характеристике соединения. Подобный метод использования двух процессов соединения был использован в аэрокосмической, автомобильной и транспортной промышленности. Обычно механические средства крепления используются для соединения компонентов вместе с адгезивами и герметиками. Такие соединения, которые включают механические средства крепления и адгезивы, обладают прочностью и надежностью.

Однако сочетание процессов на основе сварки плавлением и сварки в твердой фазе с процессами химического/механического соединения (например, с использованием адгезивов) является проблематичным. Металлургические несовместимости возникают, когда эти два процесса применяются либо одновременно в той же зоне соединения, либо даже когда два процесса выполняются последовательно. Контакт между адгезивом (обычно органическим материалом) и горячими расплавленными пластифицированными металлами, которые образуются при сварке, приводит к серьезному повреждению целостности как сварного соединения, так и адгезивного соединения. В некоторых случаях контакт между расплавленным металлом сварного соединения и связующего вещества вызывает бурный распад адгезива в углеводородные пары, что нарушает устойчивость процесса сварки (например, сварочной дуги, плазмы, полученной лазерным лучом, над канавкой и сварочной ванной), вводит загрязняющие вещества в затвердевающие сварные соединения (что создает большое количество открытых и объемных пор, кратеров, включений и избыточных примесей на поверхности) и приводит к изменчивой геометрической форме сварного соединения. Если адгезив наносится, когда происходит сварка, сварное соединение может сместиться или изменить форму под воздействием паров, выходящих из адгезива, может затвердевать в определенных местах или образовывать неконтролируемые поры и полости, что в целом приводит к неудовлетворительному качеству и неоднородности соединения. Когда горячий пластифицированный металл входит в контакт с адгезивом, некоторое количество адгезива может включаться в металл и распределиться в виде сплошных (например, пленок) или фрагментированных включений загрязняющих веществ по всему сварному соединению.

Соответственно сохраняется потребность в способе соединения металлических компонентов, использующем сварку плавлением или сварку в твердой фазе совместно с адгезионным связыванием, что исключает указанные проблемы.

Краткое описание изобретения

Эта потребность решается в способе согласно настоящему изобретению, который сочетает соединение посредством сварки и посредством адгезива/герметика, при физическом разделении двух процессов соединения, либо путем физического разделения применения двух процессов и/или установки последовательности их использования. Способ включает стадии обеспечения первого металлического компонента, имеющего первую поверхность соединения, обеспечение второго металлического компонента, имеющего вторую поверхность соединения, соединение первой и второй поверхностей посредством сварки плавлением или сварки в твердом состоянии и ввод адгезивного материала между первой и второй поверхностями соединения. Адгезивный материал может подаваться в углубление, образованное во второй поверхности соединения. Первый компонент может образовывать отверстие для подачи адгезива в углубление во второй поверхности соединения. Адгезив может быть заранее заложен перед сваркой (при использовании способного к твердению адгезива, который может расширяться) или нанесен после сварки посредством регулируемого впрыскивания.

Сварные соединения могут быть удлинены или компоненты могут быть сварены во множестве мест, при этом адгезив располагается в положениях между участками сварных соединений. Углубление во втором компоненте может окружать сварные соединения.

Материал адгезива может включать армирующий элемент, такой как волокна или сетка. Армирующий элемент может также содержать фиксирующий элемент, который входит в зацепление по меньшей мере с одной из первой и второй поверхностей соединения. В качестве альтернативы материал адгезива может быть расширяющимся.

Настоящее изобретение также включает узел из соединенных металлических компонентов, выполненный способом согласно настоящему изобретению. Способ согласно настоящему изобретению особенно подходит для создания соединений между первым и вторым компонентами фюзеляжа самолета, например между элементом обшивки фюзеляжа и стрингером, или для соединения компонентов автомобиля.

Изобретение станет полностью понятным из нижеследующего описания со ссылкой на сопутствующие фигуры чертежей, где подобные цифровые позиции обозначают те же детали по всему описанию.

Краткое описание чертежей

Фиг.1 - поперечный разрез пары металлических компонентов перед соединением;

фиг.2 - изображение компонентов по фиг.1 после сварки и подачи адгезива согласно настоящему изобретению, с использованием опорной плиты;

фиг.3 - вид сверху сварных компонентов по фиг.2;

фиг.4 - поперечный разрез альтернативного варианта сварного соединения с адгезивом в стыке между двумя компонентами;

фиг.5 - поперечный разрез альтернативного варианта сварного соединения в стыке между двумя компонентами;

фиг.6 - поперечный разрез пары соединенных с использованием расширяющегося адгезива и сварки металлических компонентов;

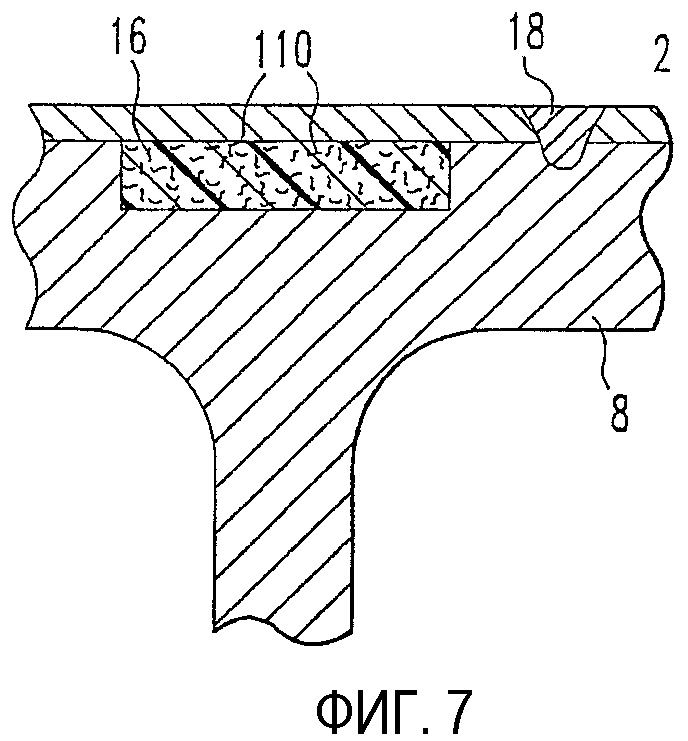

фиг.7 - поперечный разрез сварных компонентов, соединенных согласно настоящему изобретению с использованием адгезива с армирующим элементом;

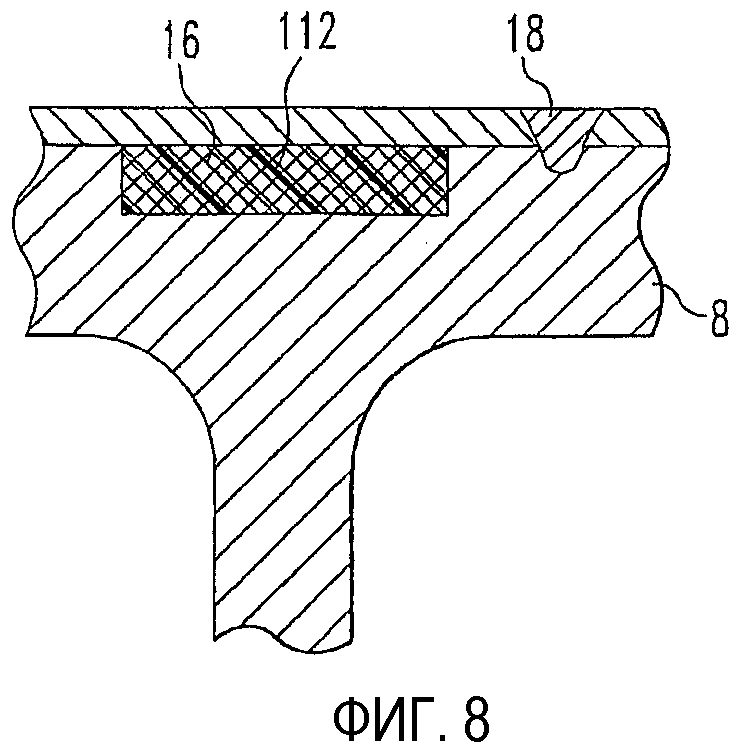

фиг.8 - поперечный разрез сварных компонентов, соединенных согласно настоящему изобретению с использованием адгезива с армирующим элементом;

фиг.9 - поперечный разрез сварных компонентов, соединенных согласно настоящему изобретению с использованием адгезива с армирующим элементом; и

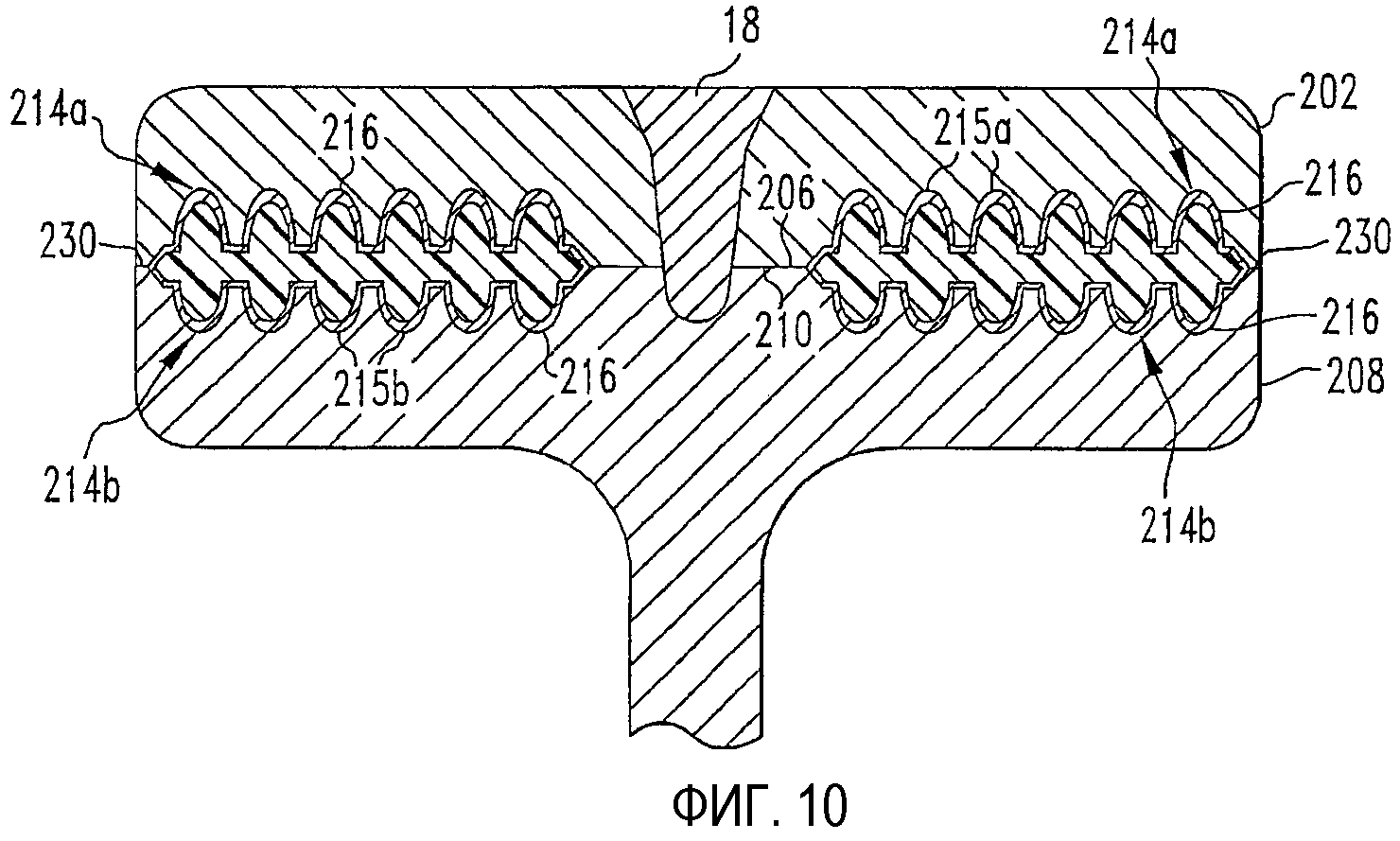

фиг.10 - поперечный разрез металлических компонентов, соединенных с использованием фиксирующего элемента, адгезива и сварки.

Подробное описание предпочтительных вариантов реализации изобретения

С целью дальнейшего описания выражения «верхний», «нижний», «правый», «левый», «вертикальный», «горизонтальный», «верх», «низ» и их производные характеризуют изобретение, исходя из направления на фигурах чертежей. Однако следует понимать, что изобретение может иметь различные альтернативные варианты и последовательности стадий, за исключением тех случаев, где есть противоречия этому. Следует также отметить, что особые устройства и процессы, показанные в прилагаемых чертежах и описанные в нижеследующем описании, являются примерными вариантами реализации изобретения. Поэтому конкретные размеры и другие физические характеристики, относящиеся к описанным здесь примерам реализации, не следует считать ограничивающими суть изобретения.

Настоящее изобретение относится к способу соединения металлических компонентов с использованием сочетания сварки плавлением и сварки в твердом состоянии, с адгезивами или герметиками. Важным признаком настоящего изобретения является то, что неблагоприятные взаимные воздействия этих двух типов процессов соединения могут быть устранены разделением стыков, полученных каждым процессом, во времени и пространстве. Сварные соединения, полученные согласно настоящему изобретению, являются сварными соединениями, полученными сваркой плавлением или сваркой в твердой фазе, и далее здесь называются «сварными соединениями» или «шов». Подходящий процесс сварки плавлением включает дуговую сварку плавящимся электродом, лазерную сварку, электронно-лучевую сварку и шовную контактную сварку. Подходящие процессы сварки в твердом состоянии включают сварку трением, ковку, ультразвуковую шовную сварку, клепку. Настоящее изобретение особенно подходит для использования при соединении компонентов из сплава алюминия.

Как показано на Фиг.1 и 2, первый металлический компонент 2, имеющий открытую поверхность 4 и первую поверхность соединения 6, установлен на втором металлическом компоненте 8, имеющем вторую поверхность соединения 10. Фиг.1 изображает первый компонент 2 в виде листового продукта, а второй компонент 8 в виде конструкционного компонента, например ребра. Эта конструкция не должна ограничивать изобретение; согласно способу по настоящему изобретению могут быть соединены металлические компоненты другой формы. Первый компонент 2 имеет по меньшей мере одно отверстие 12, проходящее через него. Отверстие 12 совмещается с углублением 14, образованным во втором компоненте 8. Отверстие 12 и углубление 14 имеют такой размер и форму, что обеспечивают распределение адгезива через отверстие 12 в углублении 14. Как описано и показано, углубления 14 образованы во втором компоненте 8, однако они могут быть образованы в первой поверхности соединения 6 первого компонента 2 или в обоих компонентах 2, 8.

Ссылаясь на Фиг.2, материал адгезива 16 вводится (т.е. впрыскивается) через отверстие 12 и заполняет углубление 14. Адгезив 16 может также заполнять отверстие 12. Перед подачей адгезива или после подачи адгезива в углубление 14 компоненты 2 и 8 свариваются в месте 18. Сварной шов 18, показанный в Фиг.2, как изображено, получен сваркой трением. Если адгезив 16 вводится в углубления 14 перед образованием сварного шва 18 (путем наложения прокладки адгезива/герметика или тому подобного), может быть целесообразным обеспечить опору второму компоненту 8 посредством опорного элемента, например опорной плиты 20, которая обеспечивает поверхность, на которую опирается второй компонент 8 при поджатии первого компонента 2 ко второму компоненту 8, чтобы создать контакт адгезива 16 с первой поверхностью соединения до тех пор, пока не затвердеет адгезив 16. Примеры впрыскиваемого материала адгезива/герметика, не ограничивающие сути изобретения, используемые в настоящем изобретении, включают конструкционные адгезивы на основе эпоксидной смолы, силиконы и полисульфиды.

Ссылаясь на Фиг.3, углубление 14 может быть сплошным и окружать сварное соединение 18 по его длине. В компоненте 2 показано несколько отверстий 12. Количество и расположение отверстий 12 зависит от размера углубления 14. Адгезив, окружающий сварное соединение 18, служит для укрепления связи между компонентами 2, 8, а также для герметичного уплотнения участка сварного соединения 18 между компонентами 2, 8 от окружающей среды.

В примере реализации Фиг.4 швы 22 выполняются снаружи периферии углубления 14 перед подачей адгезива 16. Соединив кромки компонентов 2 и 8, адгезив можно подавать в углубление 14 без использования опорной плиты 20 или другого устройства для сопряжения компонентов 2 и 8.

Другой пример реализации, показанный в Фиг.5, имеет адгезионные перемычки (или прокладки) 24, расположенные в кромках второго компонента 8. Адгезионные прокладки 24 занимают периферийную часть углублений 14,, которые проходят к кромке второго компонента 18. Адгезионные прокладки 24 вставляются в периферийные части углублений 14, перед распределением адгезива 16. Адгезионные прокладки 24 прилипают к обоим из первого и второго компонентов 2 и 8 и удерживают компоненты 2 и 8 в контакте друг с другом во время сварки или подачи адгезива 16, в результате чего устраняется необходимость в опорной плите и тому подобном. Сформированные заранее прокладки 24 могут быть конструкционными адгезивами на основе эпоксидной смолы в виде ленты.

Стыки между первым и вторым компонентами 2, 8, описанными выше, обычно могут быть соединены согласно следующему процессу. Компоненты 2, 8, которые должны быть соединены, располагаются в надлежащем пространственном положении относительно друг друга с помощью фиксирующего средства и/или использования прихваточных точечных соединений, например посредством точечной контактной сварки или клепки или, по выбору, нанесением уплотняющих швов 22 или адгезионных прокладок 24. Первый компонент 2 сваривают со вторым компонентом 8 плавлением или сваркой в твердом состоянии. Адгезив 16 впрыскивают через отверстия 12 в углубления 14, при этом первый компонент 2 упирается во второй компонент 8 или удерживается в случае необходимости с помощью опорной плиты 20. Адгезиву 16 может потребоваться выдерживание при комнатной температуре или подогрев для схватывания. В качестве альтернативы адгезионные/герметизирующие прокладки могут быть помещены в углублениях между компонентами 2 и 8 до сварки, что устраняет необходимость впрыскивания адгезива после сварки.

Ссылаясь на Фиг.6, настоящее изобретение может применяться на практике без использования углублений в соединяемых компонентах. Перед сваркой между первым компонентом 102 и вторым компонентом 108 укладываются слоем расширяющиеся адгезионные элементы 108. Сварные швы 18 образуются между местами расположения адгезионных элементов 101. Материал адгезионных элементов 101 выдерживается или активируется для того, чтобы увеличить их размер, что показано с увеличением на Фиг.6. Давление, обозначенное стрелками, прикладывается к первому компоненту 102 в местах расположения адгезионных элементов 101, чтобы склеить компоненты 102 и 108.

Как показано на Фиг.7-9, углубления 14 могут включать армирующие элементы помимо материала адгезива 16. Подходящие армирующие элементы включают металлические волокна 110 (Фиг.7) и металлическую сетку 112 (Фиг.8) или их комбинации, как показано на Фиг.9, где углубление 14 содержит материал адгезива 16 вместе с волокнами 110 и сеткой 112.

В еще одном примере реализации изобретения оба соединяемых компонента образуют углубления для приема материала адгезива. По Фиг.10 первый компонент 202 имеет первую поверхность соединения 206, а второй компонент 208 имеет вторую поверхность соединения 210. Поверхность соединения 206 снабжена углублениями 214а, имеющими множество удлиненных концов 215а. Поверхность соединения 210 также образует углубления 214b с удлиненными концами 215b. Материал адгезива 216 покрывает внутренние поверхности углублений 214а и 214b. Фиксирующий элемент 230 имеет такую форму и выполнен таким образом, чтобы входить без зазора в прилегающие углубления 214а и 214b. Фиксирующий элемент 230 может быть выполнен из пластика, армированного волокном материала, и тому подобного. Материал адгезива 216 служит для склеивания фиксирующего элемента 230 с каждым из первого и второго компонентов 202 и 206. Как в других примерах реализации, между местом расположения адгезионных соединений с использованием фиксирующих элементов 230 образуется сварной шов 18, полученный сваркой плавлением или сваркой в твердой фазе. Возможны другие конфигурации углублений 214а и 215b и фиксирующих элементов 230.

Узел из металлических компонентов согласно настоящему изобретению целесообразен вследствие структурной избыточности, образующейся в двух процессах соединения. Большинство сварочных процессов, в которых используется тепло, как например: дуговая сварка плавящимся электродом, лазерная сварка и сварка трением, создают сварные соединения и зоны, подвергшиеся воздействию тепла, которые имеют механические свойства, уступающие свойствам соединяемых металлов. При сочетании адгезионного соединения со сваркой прочность адгезионной связи может компенсировать разупрочненные сварные участки. Кроме того, адгезионная связь преодолевает частично присущую низкую усталостную стойкость определенных сварных соединений, например соединений проплавлением внахлестку. Узел из соединенных компонентов обладает большой стойкостью к повреждению и значительно уменьшает распространение трещин. Адгезивы или адгезивы/герметики изолируют границу раздела между компонентами для предотвращения внедрения влаги, или других корродирующих материалов, которые в противном случае могут ускорить воздействие коррозии-щелеобразования. В общем, целесообразно удалить концы сварки от материала адгезива приблизительно на расстояние 1-3 мм.

Специалистам в данной области станет сразу понятно, что возможны модификации, не выходящие за рамки изложенных в описании принципов. Следует считать, что такие модификации включены в последующие пункты формулы, если описание пунктов этому не противоречит. Соответственно конкретные примеры реализации изобретения, описанные подробно здесь, являются только иллюстративными, и не ограничивают объема притязаний, который полностью дается в прилагаемой формуле изобретения, и в любых, и всех ее эквивалентах.

Реферат

Изобретение относится к способу соединения металлических компонентов (2, 8) и может найти использование в самолетостроении, автомобилестроении и других отраслях машиностроения. Осуществляют нанесение материала адгезива (16) между компонентами (2, 8) и соединение компонентов посредством сварки в твердом состоянии или сварки плавлением. Сварные швы (18) находятся на расстоянии от материала адгезива (16) и выполнены так, чтобы предотвратить доступ материала адгезива (16) к сварному шву (18). Материал адгезива обеспечивает изолирование границы раздела между компонентами для предотвращения внедрения влаги или других корродирующих материалов и/или компенсацию ухудшения механических свойств зоны, подвергшейся воздействию тепла. 2 н. и 18 з.п. ф-лы, 10 ил.

Комментарии