Усовершенствованная сварочная горелка и способ сварки под флюсом каждого слоя за один проход при ограниченных объёмах сварки и высоких стенках - RU2754545C2

Код документа: RU2754545C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сварочной горелке и способу сварки под флюсом каждого слоя за один проход при большой толщине и ограниченных объемах сварки.

УРОВЕНЬ ТЕХНИКИ

Производство оборудования для работы в условиях высокого давления и высоких температур предусматривает использование высокопрочных материалов и сварку очень толстых стенок, для которых необходимо выполнить сварной шов таким образом, чтобы можно было ограничить объем сварки для улучшения ее качества (усадки, деформации, напряжения и т.д.) и для обеспечения приемлемых затрат.

Обычно осуществляют подготовку под узкий сварной шов, известный как «узкий зазор» (NG), что позволяет получить практически параллельные стенки с зазором 23-25 мм.

Такая подготовка, которую главным образом используют в способе сварки под флюсом, предусматривает последовательное нанесение материала каждого наносимого слоя за два прохода. Однако оказалось, что такая процедура, выполняемая обычной горелкой, имеет недостаточную эффективность из-за выявленных качественных различий вдоль свариваемой поверхности, в частности между центром места сварки и центральным участком каждого прохода по бокам шва.

Фактически наблюдаются перекрывающиеся области проходов с ухудшением механических характеристик свариваемых компонентов и/или по меньшей мере их ровности.

Последние международные исследования в области применения низколегированного высокопрочного материала из хрома-молибдена-ванадия (2,25% хрома (Сr) - 1% молибдена (Мо) - 0,25% ванадия (V)), обычно используемого при проектировании реакторного оборудования перерабатывающих заводов, работающего при высоких температурах, показали, что результаты испытаний на ползучесть могут оказаться ниже пределов, установленных стандартами проектирования, что указывает на несоответствие механических характеристик техническим заданиям вследствие того, что центральная область шва между двумя проходами оказывается более слабой по сравнению остальными частями этого шва.

Таким образом, следует применять способ сварки, позволяющий снизить количество материала, наносимого на свариваемую поверхность, с одновременным обеспечением правильного положения сварочных проходов для улучшения однородности и качества сварки с точки зрения металлургии. Для решения этой проблемы необходима сварочная горелка, выполненная с возможностью нанесения сварочного материала, в особенности при очень высоких и близкорасположенных стенках, для обеспечения правильного нанесения в один слой.

Таким образом, в настоящем изобретении предложена технология сварки, характеризующаяся последовательностью «каждый слой за один проход», которая способна исключить возникновение этой критической зоны.

Такая технология сварки «каждый слой за один проход» с обеспечением узкого зазора, также называемая ВМТ (Belleli Monoweld Technology), способна уменьшить количество материала, наносимого на свариваемую поверхность, а также обеспечить требуемое расположение сварочных проходов для улучшения однородности самой сварки и улучшения ее механических характеристик.

Таким образом, настоящее изобретение относится к сварочной горелке и способу сварки, удовлетворяющим вышеуказанным требованиям.

Поставленная задача решена благодаря созданию сварочной горелки, охарактеризованной в п. 1 формулы изобретения, и способа сварки, охарактеризованного в п. 11 формулы изобретения.

В зависимых пунктах формулы изобретения охарактеризованы конкретные предпочтительные варианты реализации настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение описано со ссылкой на прилагаемые чертежи для представления в иллюстративной и неограничивающей форме предпочтительного варианта реализации.

На фиг. 1 схематически показан вид в разрезе части известной сварочной горелки.

На фиг. 2 схематически показан перспективный вид сварочной горелки согласно настоящему изобретению.

На фиг. 3 показан вид спереди сварочной горелки согласно настоящему изобретению.

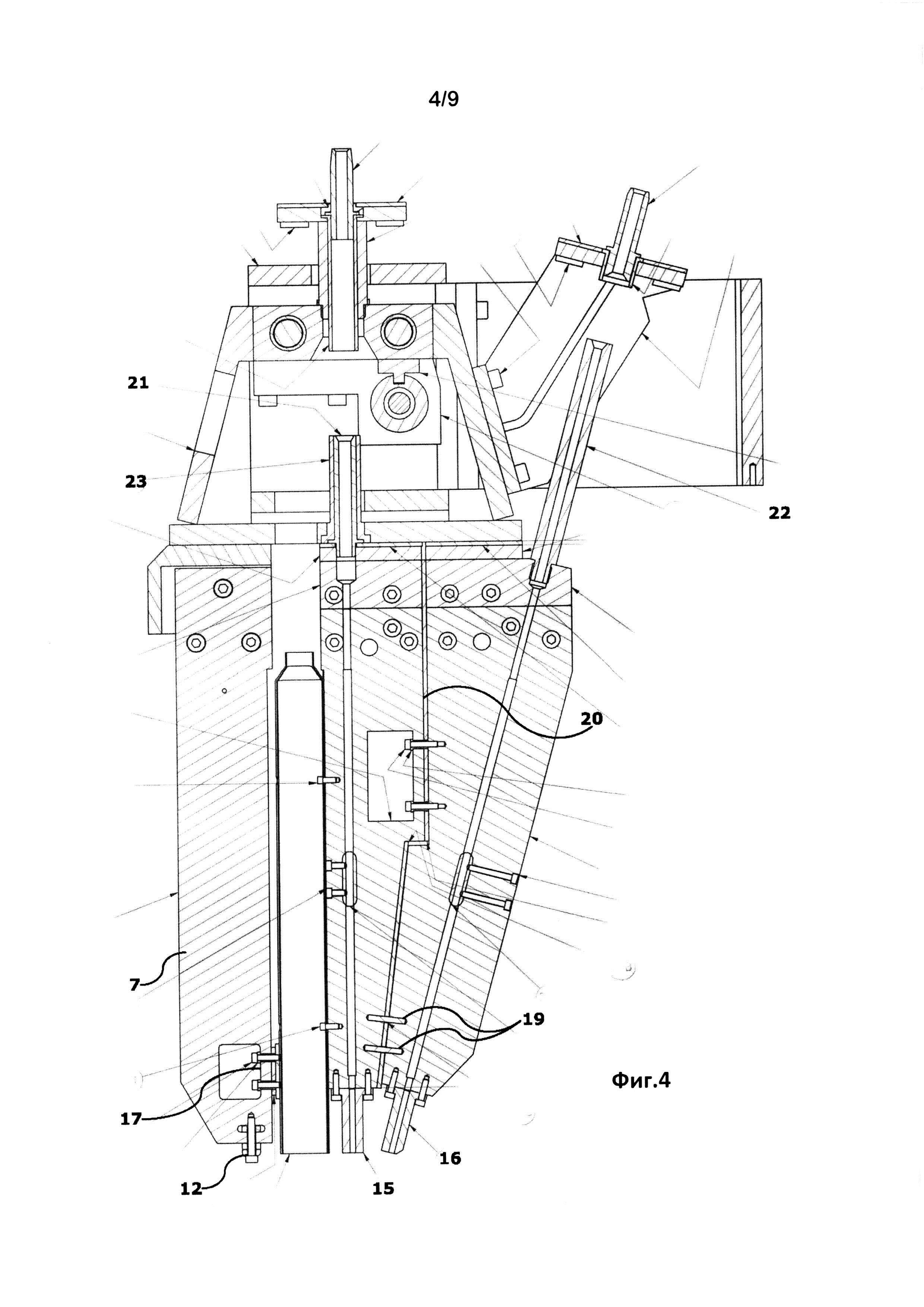

На фиг. 4 показан вид сбоку в разрезе сварочной горелки согласно настоящему изобретению.

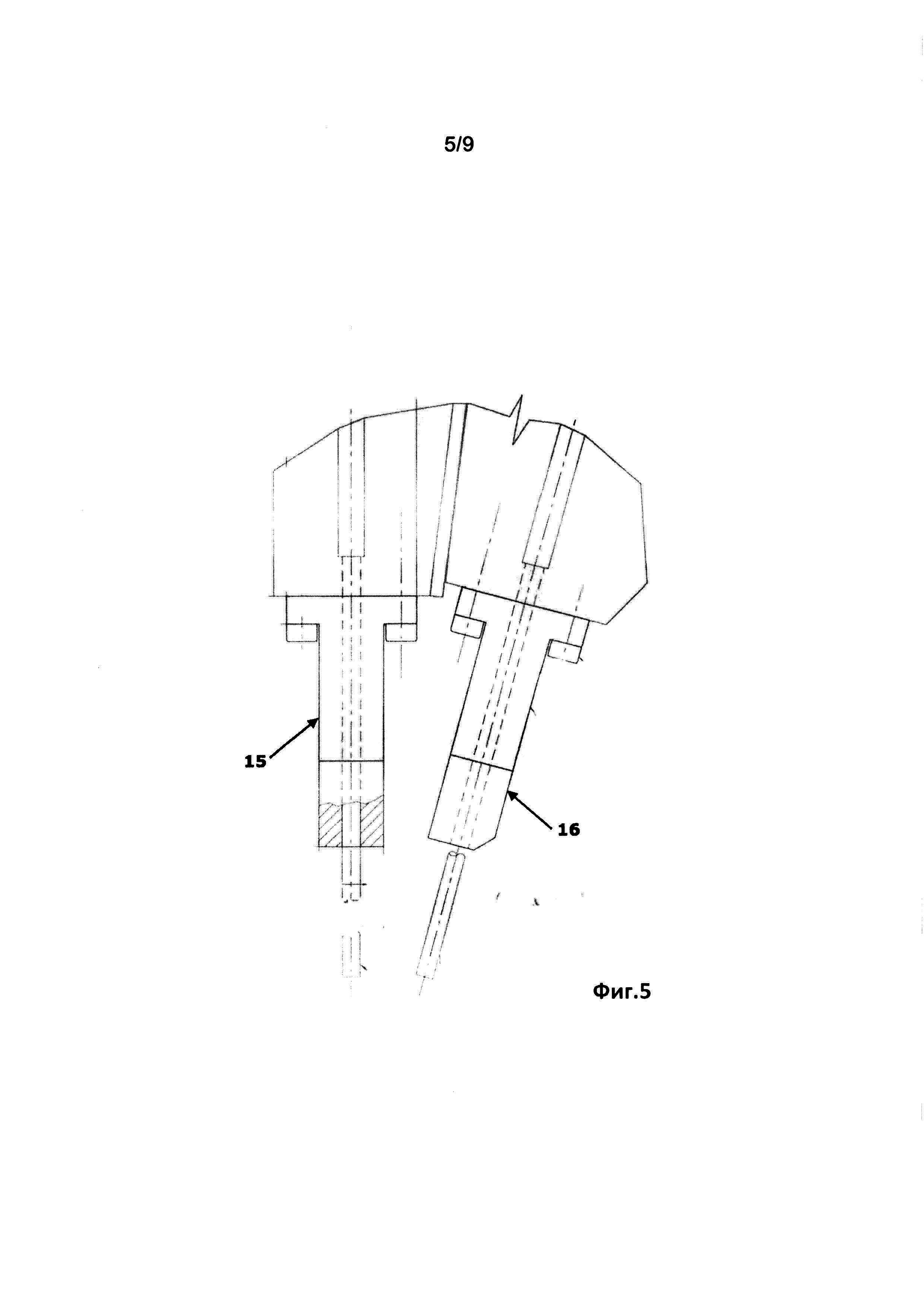

На фиг. 5 показан подробный вид части горелки согласно настоящему изобретению.

На фиг. 6 показан вид в разрезе механического направляющего элемента, которым снабжена горелка согласно настоящему изобретению.

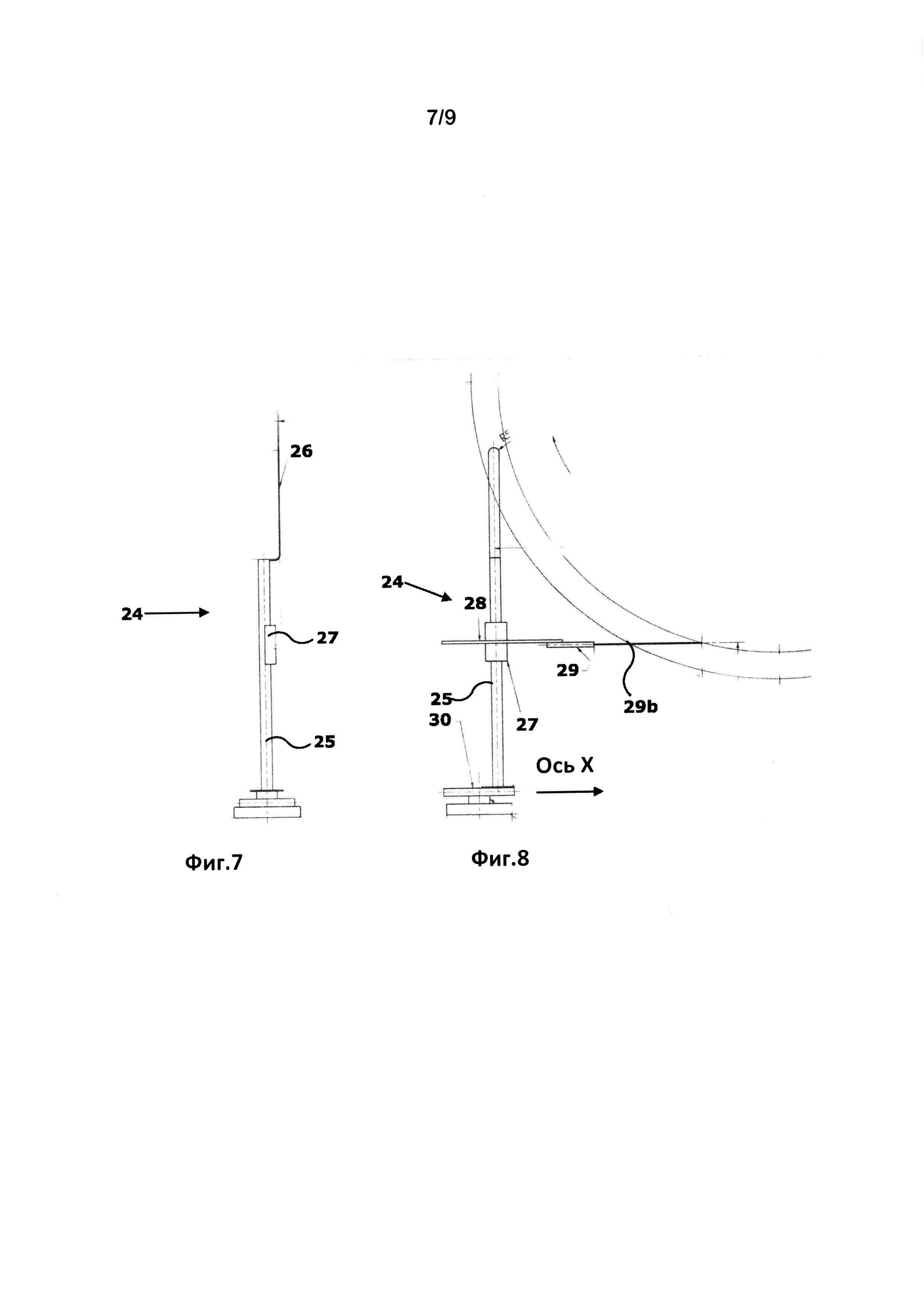

На фиг. 7 показан вид сбоку устройства для удаления шлака согласно настоящему изобретению.

На фиг. 8 показан подробный вид устройства для удаления шлака, работающего во время процесса сварки, связанного с горелкой согласно настоящему изобретению.

На фиг. 9 показан вид сварочной системы, в которой установлены горелка согласно настоящему изобретению и устройство для удаления шлака.

На фиг. 10 показан график, иллюстрирующий результаты испытаний на разрыв при нагреве по причине ползучести соответственно при сварке каждого слоя за два прохода и при сварке способом согласно настоящему изобретению.

На фиг. 11 показан график кривой перехода в способе согласно настоящему изобретению.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Сварка под флюсом представляет собой процесс дуговой сварки, согласно которому части, которые необходимо соединить сваркой, сплавляют друг с другом путем их нагрева одной электрической дугой или несколькими электрическими дугами между объектом и одним или несколькими электродами без покрытия, путем непрерывной подачи тока на указанный электрод. Тепло дуги расплавляет поверхность основного металла и конец электрода с созданием слоя осажденного металла, образованного из сплава этих двух компонентов.

Как показано на фиг. 1, сварочная горелка обычно содержит несущий корпус 1, образованный из двух направляющих мундштуков 2 для направления проволоки, которые введены во взаимодействие друг с другом посредством крепежной пластины 3 и каждый из которых имеет внутреннюю полость 4, которая предназначена для вставки сварочной проволоки и на конце которой имеется наконечник 5 для выпуска сварочного материала.

В перспективном решении, показанном на фиг. 2, горелка содержит несущий каркас 6, из которого выступают несущий стержень 7 для опоры мундштука, центрально расположенная подающая трубка 8 для подачи флюса и два мундштука 9 и 10, соединенных друг с другом винтами 11 с образованием по существу трапециевидной конфигурации.

Для обеспечения возможности непрерывного и правильного выравнивания наконечников по отношению к области сварки несущий стержень 7 содержит механический направляющий элемент 12, показанный более подробно в разрезе на фиг. 6 и расположенный на дистальном конце указанного несущего стержня.

Мундштуки 9 и 10 имеют внутренние направляющие полости 13 и 14, предназначенные для протягивания и подачи сварочной проволоки, причем на конце мундштуков 9 и 10 имеются наконечники 15 и 16 для подачи сварочного материала.

Кроме того, для соединения несущего стержня 7 с подающей трубкой 8 имеется соединительный элемент 17 винтового и штифтового соединения.

Для обеспечения возможности наклона горелки во время ее эксплуатации несущий каркас 6 снабжен пружинами 18.

На фиг. 4 в дополнение к ранее описанным элементам показаны дополнительные соединительные средства 19, расположенные между двумя мундштуками 9 и образованные двумя выравнивающими штифтами. Кроме того, между мундштуками 9 и 10 находится граница раздела, вдоль которой проходит полоса из изолирующего материала 20, которая покрывает всю приграничную область.

На верхнем конце мундштуков 9 и 10 имеются направляющие трубки 21 и 22 для направления провода, которые могут быть охвачены изоляционными защитными втулками 23. Аналогичным образом, для снижения риска чрезмерного рассеивания тепла и предотвращения несчастных случаев, обусловленных таким чрезмерным рассеиванием тепла, в различных частях горелки имеются изоляционные защитные втулки.

Одна из особенностей данной горелки, показанной на фиг. 5, заключается в ее размерах, в частности в длине и толщине наконечников 16 и 17, которые были специально усовершенствованы по сравнению с обычными наконечниками, используемыми в уровне техники, для уменьшения их толщины и увеличения длины и выполнены с возможностью улучшенного отвода газов, образующихся в плавильной ванне, при значительно меньшей ширине стыка.

Эти особенности являются основополагающими и существенными для обеспечения возможности сварки высоких стенок с необходимым качеством путем приспособления состава к осуществлению процесса сварки каждого слоя за один проход.

На фиг. 6 показан вид в разрезе механического направляющего элемента 12, с помощью которого сварочная горелка может сохранять постоянное положение по центру сварного шва, в особенности за счет обеспечения постоянного расстояния от самой горелки и сварочной проволоки до свариваемой стенки вне зависимости от движения свариваемого изделия.

Механический направляющий элемент 12 присоединен к системе смещения поперечно сварному шву посредством предварительно нагруженных пружин 18, имеющих размеры, подходящие для сохранения самим направляющим элементом заданного местоположения по центру сварного шва путем поглощения возможного движения свариваемого изделия в поперечном направлении.

Предлагаемая здесь горелка связана с устройством 24 для удаления шлака из области сварки, которое в действующей системе жестко присоединено к горелке и устройству для перемещения свариваемого изделия.

Устройство 24 для удаления шлака из области сварки, показанное на фиг. 7 и 8, содержит штангу 25, несущую на своем верхнем конце штыковой штырь 26 для центровки щелевого отверстия, и линейный направляющий элемент 27, установленный с возможностью регулировки его положения по высоте и имеющий сквозное отверстие, проходящее перпендикулярно штанге 25 и предназначенное для размещения в нем дополнительного линейного направляющего элемента 28, несущего на одном из своих концов пневматическое зубило 29, из которого в свою очередь выступает стержень 29b, входящий непосредственно в область сварки и очистки от шлака.

Полученная конструкция установлена на пассивном линейном направляющем элементе 30, снабженном пружинами и позволяющем указанной конструкции по существу сохранять устойчивость вдоль оси X.

Устройство, выполненное таким образом, правильно позиционируется в течение всего прохода сварки, как описано ниже.

Как можно видеть из фиг. 9, система содержит горелку, удерживаемую в подвешенном положении посредством штанги 31, в результате чего сварку осуществляют рядом с максимальным по высоте местом свариваемого кожуха, что обеспечивает размещение, посредством двух роликов 32, одиночного слоя сварочного материала, что вызывает поворот свариваемого изделия, а также содержит устройство 24, плотно соединенного с обоими свариваемыми элементами.

Установкой, описанной в данном документе, управляют с панели 33 управления, расположенной от основной конструкции на безопасном и удобном расстоянии, подходящем для обеспечения надлежащего управления каждым элементом этой установки.

Следует понимать, что при эксплуатации оператору необходимо разместить штыковой штифт 26 для центровки щелевого отверстия таким образом, чтобы он выполнял функцию направляющего элемента для направления свариваемого кожуха, чтобы он при вращении сохранял правильное положение по отношению к горелке. Наряду с этим пневматическое зубило обеспечивает очистку области сварки от шлакового материала для обеспечения сварки надлежащего качества при следующем сварочном проходе или для следующего слоя.

В свою очередь положение механического направляющего элемента и его размеры, заданные специально для решения данной задачи, позволяют сварочной горелке сохранять постоянное расстояние, заданное в процессе проектирования, от мундштука для проволоки и, следовательно, от сварочной проволоки до свариваемой стенки. Свариваемый объект поворачивают с помощью двух роликов, управляемых с панели управления.

Способ дуговой сварки, связанный с такой горелкой, включает следующие этапы для обеспечения необходимых показателей эффективности даже при очень узком сварочном шве, согласно которым:

выбирают подходящие сварочные материалы,

калибруют конкретные параметры сварки, подходящие для получения необходимых физико-химических свойств и соответствующих металлургических характеристик и получения конфигурации сварочных проходов, подходящих для надлежащего шлакоудаления и не имеющих дефектов в существенно ограниченном пространстве,

задают требуемую ширину сварного шва перед началом сварки с учетом деформации поверхности по завершению указанной операции для сохранения в любом случае необходимого расстояния между краями и, следовательно, точных характеристик одиночного прохода горелки до завершения сварки,

используют вышеописанную горелку, являющуюся частью настоящего изобретения, во время сварочного процесса.

Следует учитывать, что для эффективной сварки необходимо, чтобы сварной шов имел ширину, ограниченную в пределах от 10 мм до 17 мм, предпочтительно в пределах от 14 мм до 15 мм, что значительно уменьшает длительность сварки и обеспечивает общую качественную однородность по толщине и в поперечных направлениях.

Уменьшение ширины шва затрудняет удаление шлака, образующегося во время сварки. По этой причине была спроектирована система для удаления шлака с помощью устройства 24, предназначенного для удаления шлака из области сварки.

Происходит перемещение шлака по направлению вперед, при этом перед вторым проходом или слоем область сварки обрабатывают пневматическим долотом (или зубилом), расположенным с возможностью прохождения вдоль области сварки и удаления шлака со шва с обеспечением очистки поверхности сварки после взаимодействия с горелкой.

Для осуществления сварки каждого слоя за один проход необходимо улучшить управление поворотом заготовки по отношению к сварочной горелке для получения круговых швов. Фактически поворот сплавляемых кусков включает и их осевое смещение (осевой сдвиг), который обязательно должен быть уравновешен подходящей гидравлической или механической системой для противодействия сдвигу.

На фиг. 9 показан общий вид установки, предназначенной для осуществления однопроходной сварки каждого слоя, в частности для получения круговых швов.

ПРИМЕР

Ниже приведены пример работы горелки и пример способа согласно настоящему изобретению.

Было принято решение соединить сваркой два элемента из низколегированного высокопрочного технического материала, имеющего следующий исходный химический состав: 2,25% хрома, 1% молибдена и 0,25% ванадия.

Подходящая ширина сварочного шва составляет от 14 мм до 15 мм.

После включения горелки осуществляют дуговую сварку переменным током с прямоугольным импульсом путем обеспечения следующих конкретных электрических параметров каждой выбранной проволоки с диаметром 4 мм:

сила тока: 500-600 А,

напряжение: 30-33В.

Остальные параметры, относящиеся к предварительному прогреву, термообработке и последующему нагреву, являются стандартными параметрами, характерными для основного материала данного типа и соответствуют стандарту «АР1 RP 934 А».

Кроме того, скорость перемещения горелки отрегулирована на уровне 70-80 см/мин. Полученные результаты неразрушающих испытаний и испытаний механических характеристик сварочного шва показали, что они соответствуют требованиям промышленных стандартов. В частности, сразу было отмечено существенное снижение длительности сварки.

Все выполненные процедуры неразрушающего контроля, такие как магнитоскопическое и ультразвуковое исследования, показали положительные результаты по критериям качества, предусмотренным нормами Американского общества инженеров-механиков (ASME) и стандартом «АР1 RP 934 А».

В дальнейшем были получены результаты испытаний механических характеристик опытных образцов, которые показали общее улучшение качества сварки.

Следует особо отметить, что испытания на сопротивляемость высокотемпературной ползучести (испытания на ползучесть до разрыва) показали существенно лучшие результаты по сравнению с технологией сварки каждого слоя за два прохода, причем полученные результаты значительно превышали пределы, предусмотренные нормами проектирования (см. фиг. 10).

Кроме того, следует отметить, что жесткость, которая сама по себе обычно представляет значительную проблему для рассматриваемого материала, в результате испытаний, проведенных для швов различной глубины, оказалась далеко за пределами установленных нормативов, и, что особенно важно, испытания не выявили неровности сварочного шва между центром сварки и центром прохода, характерной для технологии двухпроходной сварки (см. фиг. 11).

Шов с уменьшенной шириной (14-15 мм) фактически позволяет обеспечить полную качественную однородность как по толщине шва, так и в поперечных направлениях.

В итоге, уменьшение количества проходов и связанного с этим количества циклов нагрева приводит к уменьшению усадки, деформации и остаточных напряжений после завершения сварки.

Таким образом, очевидно, что найдено эффективное решение поставленных задач.

Для специалиста очевидны и другие признаки и свойства настоящего изобретения. Кроме того, различные модификации и конфигурации могут быть легко реализованы опытным конструктором, при этом они находятся полностью в пределах объема настоящего изобретения, определенного прилагаемой формулой изобретения.

Реферат

Изобретение может быть использовано для сварки под флюсом деталей большой толщины при ограниченных объемах сварки. Из несущего корпуса сварочной горелки выступают два направляющих мундштука для направления сварочной проволоки, которые соединены друг с другом. Каждый из мундштуков имеет внутреннюю полость для сварочной проволоки и наконечник для подачи сварочного материала. Из несущего корпуса выступает несущий стержень для опоры мундштука и расположенная по центру подающая трубка для подачи флюса. Несущий стержень содержит механический направляющий элемент (12), расположенный на его дистальном конце и выполненный с обеспечением возможности непрерывного выравнивания наконечников по отношению к области сварки. Механический направляющий элемент присоединен к системе смещения поперечно по отношению к сварному шву, а также снабжен предварительно нагруженными пружинами, что позволяет сохранять точную центровку места стыка. Изобретение обеспечивает правильное положение сварных швов, наложенных в один слой, с получением однородного сварного шва высокого качества при очень высоких и близкорасположенных стенках деталей. 4 н. и 4 з.п. ф-лы, 11 ил.

Комментарии