Способ и устройство разрушения корки электролита плазменной разделительной резкой - RU2692710C1

Код документа: RU2692710C1

Чертежи

Описание

Изобретение относится к производству алюминия электролизом расплавленных солей, а именно, к разрушению корки электролита в электролизерах всех типов посредством использования направленной струи термической плазмы.

При получении алюминия электролизом криолит-глиноземных расплавов на поверхности расплава в пространстве «борт-анод» образуется твердая корка, которую периодически необходимо разрушать согласно требованиям ведения технологического процесса. Разрушение корки электролита относится к одной из основных операций в технологическом цикле обработки электролизера для получения алюминия. Для разрушения корки электролита создано множество устройств, которые по способу воздействия на корку электролита можно классифицировать на устройства ударного, вибрационного и давящего типа, по принципу приводящему их в действие, на пневматические, электрические, гидравлические и с использованием двигателей внутреннего сгорания.

Выбор тех или других конструкций устройств обусловлен типом электролизеров, однако, подавляющее большинство машин оборудовано механизмами ударного действия.

Известен способ разрушения корки электролита при электролизе первичного алюминия, включающий разрушение корки по крайней мере одним циклически вертикально перемещающимся пробойником, каждый пробойник закреплен на штоке пневмоцилиндра, имеющем рабочую и штоковую полости, причем корку разрушают при рабочем ходе пробойника путем подачи в рабочую полость пневмоцилиндра сжатого воздуха из напорной линии при одновременном соединении штоковой полости с выхлопной линией, после чего возвращают пробойник в исходное положение путем подачи в штоковую полость сжатого воздуха из напорной линии при одновременном соединении рабочей полости с выхлопной линией, при этом подачу сжатого воздуха из напорной линии в рабочую и штоковую полости цилиндра производят с меньшим расходом, чем удаление воздуха из этих полостей в выхлопную линию, причем соотношение величин указанных расходов выбирают из условия обеспечения достаточной кинетической энергии пробойника и требуемой степени энергосбережения (Заявка на изобретение RU 2002110742, С25С 3/06, опубл. 20.12.2003 г.).

Недостатками данного способа является сложность в его осуществлении, стационарное размещение на электролизере и как следствие возможность разрушения корки только в точках его установки.

Известно устройство (авторское свидетельство СССР SU 1135812, С25С 3/14) для пробивки корки электролита, включающее привод, пробойника, соединенный с кронштейном посредством системы рычагов, выполненной в виде шарнирного параллелограмма. Устройство снабжено кривошипно-шатунным ударником, смонтированным консольно на кронштейне, имеющем гидроцилиндр для его подъема, причем обе полости гидроцилиндра соединены с пружинными гидроамортизаторами. Кривошипно-шатунный механизм соединен с приводом текстропной передачей. Динамическое усилие, развиваемое машиной на пике ударника, определяется мощностью привода и энергоемкостью маховиков, установленных на оси кривошипа. Это усилие достаточно велико для разрушения корки даже на торцовых сторонах электролизера, где ее прочность в 2-3 раза больше, чем на продольных сторонах.

К недостаткам данного устройства можно отнести то, что габариты рабочего органа устройства с громоздкими маховиками и массивным герметичным корпусом ударника не позволяют применить ее для обработки торцовых сторон анода электролизера.

Также известно устройство для разрушения корки электролита, содержащее самоходную тележку с размещенной сбоку вертикальной рамой, имеющей стрелу, изготовленную с возможностью ее подъема, опускания и выдвижения вперед, и вибромолот (патент RU 2128248, МПК С25С 3/14, опубл. 27.03.1999 г.).

Недостатком этого устройства является длительное время, необходимое для разрушения корки электролита вибромолотом.

Наиболее близким к предложенному способу является способ и устройство для разрушения корки электролита в электролизере для получения алюминия (патент RU 2265084, МПК С25С 3/14, опубл. 10.07.2005 г.), включающий ударное воздействие на корку пробойника, при этом одновременно с ударным воздействием на пробойник прилагают давящее усилие в 300-1000 кг. Устройство для разрушения корки электролита в торцах электролизера для получения алюминия содержит самоходную тележку с размещенной сбоку вертикальной рамой, имеющей стрелу, выполненную с возможностью ее подъема, опускания и выдвижения ее вперед, и вибромолот, на самоходной тележке со стороны, противоположной раме, закреплен противовес 500-1000 кг. Недостатком данного способа является то, что компоновка устройства затрудняет его применение для разрушения корки электролита по продольным сторонам анода электролизера.

В качестве аналога для устройства может быть рассмотрено устройство (авторское свидетельство СССР SU 387032, кл. С25С 3/14, 1971 г.), выполненное в виде шарнирно-рычажного механизма, состоящего из двух снабженных автономными гидроприводами параллелограммов, один из которых смонтирован на стойке, а на конце второго закреплен пневмоударник. Рабочий орган устройства компактен, что позволяет использовать его для обработки не только продольных, но и торцевых сторон электролизера, где расстояние между его металлоконструкциями ограничивает высоту рабочего органа размером 650-700 мм, в ширину 200-250 мм.

Однако применение данного устройства резко снижает производительность труда при разрушении глиноземной корки, поскольку пневмоударник имеет малую энергию удара и требуются значительные затраты энергии и времени.

Главным общим существенным недостатком всех вышеупомянутых устройств является то, что в процессе разрушения корки большое количество кусков твердого укрывного материал (электролита) попадает в электролизер. Это в свою очередь оказывает отрицательное влияние на технологические и технико-экономические показатели работы электролизера, а именно:

- требуются дополнительные затраты времени для очистки электролита от кусков упавшей в него корки;

- требуются дополнительные затраты электроэнергии на разогрев и переплавку сырья;

- увеличивается объем оборотного сырья.

Задача, на решение которой направлено настоящее изобретение, связана с необходимостью повышения технико-экономических показателей работы электролизера для получения алюминия и заключается в создании эффективного способа разрушения корки электролита, а также разработка устройства для щелевой резки корки электролита, позволяющего эффективно и экономично разрушать корку.

Техническим результатом изобретения является решение поставленной задачи, снижение объема разрушенной корки электролита, исключение образования кусков корки электролита при ее разрушении и, как следствие, снижение расхода электроэнергии на нагрев укрывного материала состоящего из смеси глинозема и дробленого электролита, применяемого для формирования корки электролита.

Технический результат обеспечивается тем, что в способе разрушения корки электролита в электролизере для получения алюминия, включающем воздействие на корку электролита с помощью высокоскоростного высокотемпературного концентрированного потока тепловой энергии струи термической плазмы,, которую перемещают над коркой электролита по заданной траектории, непрерывно удаляют образующийся расплавленный материал из зоны воздействия струи, при этом одновременно формируют струей термической плазмы щель в корке электролита.

Отличием от аналогов является то, что разрушение корки электролита в алюминиевом электролизере производят посредством разделительной резки корки электролита за счет термического плавления и формирования струей термической плазмы щели в корке электролита

Принято различать две основные схемы плазменной резки: 1) для металлов и других электропроводных материалов - плазменно-дуговая резка; 2) для различных неэлектропроводных материалов - резка плазменной струей.

Основная область применения плазменной струи в процессах резки - резка различных неметаллических, листовых материалов небольших толщин (менее 5 мм), огнеупоров, керамики и пр. В процессе резки расстояние между поверхностью разрезаемого металла и торцом наконечника плазмотрона должно оставаться постоянным. Дуга направлена вниз и обычно под прямым углом к поверхности разрезаемого листа. Корка электролита не электропроводная и резка ее возможна только плазменной струей, однако, случаев технологического применения плазменной струи для разрушения корки электролита на действующих электролизерах алюминиевых заводов (в т.ч. зарубежных) в настоящее время нет.

Процесс разделительной резки корки электролита струей термической плазмы заключается в локальном нагреве материала корки электролита, его расплавлении и частичном испарении, с удалением из зоны резки в виде расплава и пара за счет динамического воздействия струи. Процесс разделительной резки и разрушения корки электролита струей термической плазмы состоит из двух стадий: 1) проплавление сквозного отверстия в корке в начальной точке траектории; 2) разделительная резка корки по заданной траектории.

Быстрое проплавление отверстия в корке достигается за счет локального воздействия высокоскоростного высокотемпературного концентрированного потока тепловой энергии струи термической плазмы на материал. Параметры плазмы и траектории подбирают исходя из оптимальных режимов резки и энергозатрат. Продуктами воздействия являются расплав и пары материала, удаляемые из зоны отверстия в пространство над коркой за счет динамического воздействия потока. После проплавления сквозного отверстия сразу начинается процесс разделительной резки корки при перемещении струи термической плазмы над поверхностью корки с заданной скоростью. Турбулентный характер течения струи термической плазмы и высокий уровень температуры (5000-6000°С) обеспечивают высокую интенсивность теплопередачи от потока к разрезаемому материалу за счет конвективного и лучистого теплообмена. Быстрый нагрев материала корки приводит к его расплавлению и частичному испарению с непрерывным удалением образовавшейся пленки расплава и паров из зоны воздействия струи в пространство под коркой за счет динамического воздействия высокоскоростного высокотемпературного потока струи термической плазмы.

Способ характеризуется частными случаями его предпочтительной реализации, с обеспечением оптимальных режимов для эффективной резки и разрушения корки.

Щель в корке электролита формируют с размерами, определяемыми технологическими операциями обработки электролизера, при этом ширина щели как правило составляет менее 25 мм. Скорость перемещения струи термической плазмы над коркой электролита составляет порядка 0,5-2,5 м/мин. Расстояние от точки истечения (сопла) плазменной струи до поверхности корки электролита может составлять порядка 1-15 мм, ширина струи термической плазмы в точке ее истечения порядка 3-10 мм, а скорость истечения струи порядка 600-1500 мм/с. Данные параметры подобраны экспериментально и не являются ограничивающими. Все вышеупомянутые параметры способа и соответствующего примера устройства для его реализации могут применяться и в более широких или узких диапазонах, находящихся внутри или за пределами вышеупомянутых диапазонов.

Заявляемый способ обеспечивает достаточную для разделительной резки и разрушения корки электролита ширину формируемой струей термической плазмы щели в корке электролита по периметру и на поверхности анода электролизера.

Поставленная задача решается созданием устройства для щелевой резки корки электролита, которое в качестве рабочего органа имеет электродуговой плазмотрон, установленный на конце стрелы. Плазмотрон представляет собой устройство цилиндрической формы с корпусом из тепло-электро-дугостойкого материала. Выдвижение стрелы с плазмотроном в зону резки обеспечивается шарнирным манипулятором. Манипулятор приводится в движение посредством двух актуаторов или пневмоцилиндров, характеризующихся экономичностью, надежностью и точностью работы. Конструкция манипулятора также позволяет «копировать» наконечником плазмотрона сложный рельеф поверхности корки электролита. Устройство также может оснащаться и альтернативными системами бесконтактного сканирования поверхности корки. Для копирования рельефа поверхности может применяться опора наконечника, например, полоз или валик.

Кроме навесного оборудования может использоваться любой доступный альтернативный вариант. В качестве объекта оснащения может быть использован кран, напольная технологическая машина или любое другое устройство, позволяющее использовать изобретение по назначению. В том числе автоматизированные и роботизированные комплексы с программным управлением движением, наклоном, траекторией, расстоянием до корки, в том числе с измерением необходимых параметров корки, включая рельеф, температуру, толщину, химический состав и т.п. в процессе резки, например, возможно сканирование рельефа. Речь идет о возможности модификации и доработки устройства.

Устройство плазменной резки корки электролита предпочтительно работает при постоянных энергетических параметрах. Для работы устройства необходимыми являются электропитание напряжением 0,4 кВ, сжатый воздух давлением не менее 4 Бар. Параметры плазмы рассчитаны исходя из условий прорезки корки определенной толщины и химического состава.

Конструктивные особенности устройства и плазмотрона обеспечивают:

1. поддержание расстояния между наконечником плазмотрона и коркой в пределах от 1 мм до 15 мм при перемещении плазмотрона по поверхности корки электролита со сложным рельефом.

2. возможность изменения угла наклона плазмотрона относительно поверхности корки электролита в пределах ±5°.

3. формирование струей термической плазмы в корке электролита щели шириной до 25 мм со скоростью до 2,5 м/мин.

4. разделительную резку корки электролита с различной толщиной по траектории реза (от 40 до 220 мм) и температурой плавления (в пределах 950-2000°С, в зависимости от процентного содержания глинозема и электролита в корке).

Отличительной особенностью и преимуществом предложенного технического решения способа и устройства является то, что расплавление и разделительная резка с одновременным образованием в корке электролита щели предотвращает большие энергозатраты на прорезку корки электролита и минимизирует объем рециркулируемого сырья.

Изобретение позволяет производить разрушение корки электролита без образования кусков укрывного материала, которые впоследствии попадают в расплав электролита. Использование предложенного устройства позволяет снизить негативное влияние технологических операций по замене анодов на МГД (магнито-гидродинамическую) стабильность электролизеров, снизить затраты времени на очистку места установки нового анода от кусков укрывного материала, повысить КПД (коэффициент полезного действия) укрытия электролизеров, снизить объем оборотного сырья, и как следствие, снизить расход электроэнергии, затрачиваемой на нагрев и переплавку укрывного материала, состоящего из смеси глинозема и дробленого электролита, применяемого для формирования корки электролита по периметру и на поверхности новых анодов.

Реализация способа представлена следующими примерами при использовании в качестве генератора струи термической плазмы электродугового плазмотрона:

Пример 1

Струя термической плазмы с расходом плазмообразующего воздуха 3,2 нм3/ч, с энтальпией 12 МДж/кг, имеющая среднемассовую температуру 5200°С, диаметр сопла истечения 6 мм и скорость истечения 650 м/с. Толщина корки 50 мм, средняя температура 500°С. Сквозное разрезание корки электролита достигается при перемещении сопла плазмотрона над поверхностью со скоростью 0,5 м/мин. Ширина образовавшейся щели - около 10 мм. Траектория движения задается исходя из условий оптимизации скорости резки и энергозатрат.

Пример 2

Струя термической плазмы с расходом плазмообразующего воздуха 3,0 нм3/ч, с энтальпией 16,5 МДж/кг, имеющая среднемассовую температуру 5900°С, диаметр сопла истечения 4 мм и скорость истечения 1500 м/с. Толщина корки 70 мм, средняя температура 500°С. Сквозное разрезание корки электролита достигается при перемещении сопла плазмотрона над поверхностью со скоростью 1,2 м/мин. Ширина образовавшейся щели - около 6 мм.

Скорость разделительной резки корки струей термической плазмы в первую очередь определяется физико-химическими свойствами материала разрезаемой корки, ее толщиной и температурой. Основными характеристиками струи термической плазмы, определяющими интенсивность воздействия на материал являются энтальпия струи термической плазмы (МДж/кг), скорость истечения струи (м/с), ее ширина в точке истечения (мм), удельное значение мощности, приходящейся на сечение струи (кВт/м2) и расстояние от точки истечения до поверхности корки (мм). Указанные характеристики определяются параметрами работы генераторов струи термической плазмы.

Использование предложенного способа позволит, в частности, минимизировать негативное влияние такой технологической операции, как например, замена анодов, на МГД-стабильность электролизера, снизить затраты времени на перестановку анодов, повысить КПД укрытия электролизеров, снизить объем рециркулируемого сырья, снизить расход электроэнергии на нагрев укрывного материала состоящего из смеси глинозема и дробленого электролита, применяемого для формирования корки электролита по периметру и на поверхности новых анодов.

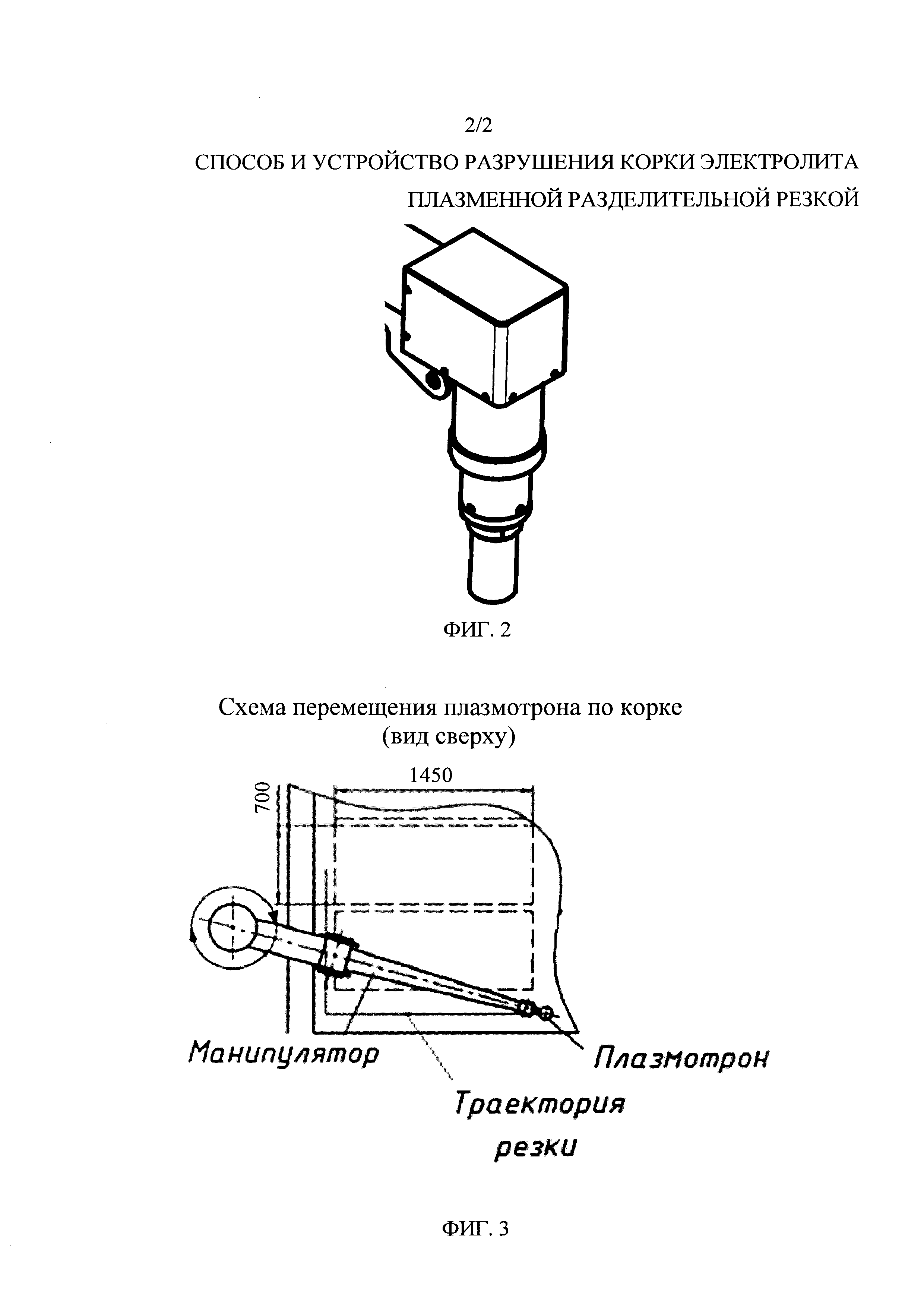

Техническая сущность и принцип действия предложенного устройства поясняется чертежами, на которых изображены:

Фиг. 1 - Предложенное устройство;

Фиг. 2 - Пример вида плазмотрона.

Фиг. 3 - Плазмотрон с траекторией резки.

Предлагаемое навесное устройство для плазменной резки корки электролита в электролизере для получения алюминия, состоит из следующих узлов и деталей: плазмотрона 1, закрепленного на стреле шарнирного манипулятора 5, актуаторов (электромеханических или пневматических цилиндров) 6 и 7, которые используются для приведения манипулятора 5 в движение в процессе резки и разложения стрелы с плазмотроном 1 из транспортного положения в рабочее и обратно соответственно. Вся конструкция установлена на стойке 8, которая жестко закреплена на штанге технологического крана 9. В состав устройства резки корки также входят: осциллятор 2, служащий в качестве устройства для бесконтактного возбуждения электрической дуги и стабилизации в процессе резки, шкаф управления и питания (АСУ-автоматическая система управления) 3, и система охлаждения 4 плазмотрона 1. В блоке АСУ могут быть реализованы контроллер и модули сбора данных, регистрирующие сигналы датчиков КИП (контрольно-измерительных приборов) и осуществляющие управление исполнительными устройствами, а также цепи питания устройств КИП и АСУ. Также устройство оборудовано датчиками концевых положений. В устройстве также предусмотрены датчики контроля расхода воздуха на плазмотроне, датчики контроля напряжения дуги плазмотрона, датчики контроля расхода теплоносителя. Для обеспечения безопасности работы устройства, в системе АСУ предусмотрено несколько команд аварийного отключения в автоматическом режиме: - при снижении расхода охлаждающей жидкости до задаваемого уровня, что предотвращает перегрев и выход из строя сопла и катода плазмотрона, - при снижении расхода воздуха ниже задаваемого уровня, - при снижении напряжения дуги ниже задаваемого значения, что предотвращает переход горения дуги в режим, при котором возможно термическое разрушение изолятора, с последующим выходом плазмотрона из строя.

В целях безопасности также предусмотрена выносная кнопка дистанционного отключения дуги плазмотрона в ручном режиме, дублирующая команды автоматики.

На Фиг. 3 изображен пример траектории движения плазмотрона по корке электролита.

Устройство для осуществления разделительной плазменной резки корки электролита используют следующим образом.

Устройство, смонтированное на технологическом кране, транспортируется к электролизеру, на котором требуется проведение технологической операции, замена анода. На электролизере открывается створчатое укрытие в районе заменяемого анода. Далее опускается штанга крана 9 с закрепленным, на ней манипулятором 5. Электромеханическим приводом 7 раскладывается стрела, с закрепленным на ней плазмотроном 1 из транспортного положения в рабочее. Затем устройство заводится в электролизер над поверхностью корки электролита и устанавливается в точке начала резки с зазором 1-2 мм от поверхности корки. Оператор крана подает команду на включение устройства (поджиг дуги, подача плазмообразующего газа и охлаждающей жидкости) с выносной дистанционной панели управления. Прожигается точка в месте начала резки и далее производится автоматическое перемещение плазмотрона 1 по поверхности корки застывшего электролита, по запрограммированной траектории. После прорезки продольной стороны огарка устройство разворачивается на 90 градусов и прорезает поперечную строну огарка, таким образом, траектория резки достаточно проста. При этом осуществляется непрерывный контроль за процессом резки. В процессе резки корки электролита визуально контролируется ход процесса резки, глубина прорезки корки, напряжение и ток на плазмотроне, расход и давление сжатого воздуха, а также давление, температура и расход теплоносителя системы охлаждения. Контроль может осуществляться посредством соответствующих датчиков в автоматическом режиме. Возможно использование защитных экранов в зоне резки, а также дополнительных приспособлений для ускорения и упрощения процесса разрушения корки. В процессе производства алюминия в электролизерах с обожженными анодами существует необходимость замены анодов. Для того чтобы заменить анод его необходимо отделить от спекшейся части укрывного материала. В настоящее время обычно это делают с помощью пневмомолота. Обрубается огарок анода по контуру, затем извлекается огарок и устанавливается на паллету. Далее огарки увозят на участок чистки, где остатки корки отделяют от остатков анодного блока. Остатки корки передают на участок дробления, где ее измельчают и затем повторно вовлекают в процесс электролиза. Место огарка вычищают от кусков упавшей корки электролита. Извлеченную корку передают на участок дробления, где ее измельчают и далее вовлекают опять в производство. Остатки анодного блока измельчают и вовлекают в производство новых анодов. Развитие технологии плазменной резки корки электролита направлено как раз на то чтобы уйти от использования пробойника (пневмомолота).

В процессе резки корки электролита визуально или автоматически контролируется ход резки, глубина прорезки корки. Защитный экран при плазменной резке может использоваться или нет, т.к. в процессе резки поток плазменной струи направлен в пространство под коркой и выброса частиц практически не происходит. В целях безопасности также предусмотрена выносная кнопка дистанционного отключения дуги плазмотрона в ручном режиме, дублирующая команды автоматики. Скорость истечения струи составляет порядка 600-1500 мм/с, при этом чем выше температура и меньше толщина корки, тем выше скорость. По окончании программы резки, устройство выключается, отключается подача плазмообразующего газа и хладагента. Устройство складывается в транспортное положение и убирается из зоны резки.

Осуществимость изобретения проверена на опытном образце, изготовленном на базе навесного устройства на технологическом кране. Предлагаемое устройство прошло испытания в действующем корпусе электролиза алюминия на предприятии заявителя. Испытания подтвердили, что использование изобретения исключает образование кусков твердого укрывного материала и попадание их в расплав электролита. Основными условиями при выборе способа разрушения корки электролита были: отсутствие обрушения кусков корки в расплав; снижение времени разгерметизации электролизера; снижение расхода электроэнергии на переплавку сырья.

В рамках расчета технико-экономической оценки эффективности проекта был выполнен анализ эффективности плазменной резки в сравнении с резкой Барой и Дисковой пилой, что подтвердило эффективность и предпочтительность плазменной резки.

Реферат

Изобретение относится к способу и устройству для разрушения корки электролита в электролизерах для производства алюминия всех типов. Способ включает разрушение корки электролита плазменной разделительной резкой путем термического плавления материала корки высокоскоростным высокотемпературным концентрированным потоком тепловой энергии струи термической плазмы, для этого создают направленную струю термической плазмы и перемещают ее над коркой электролита по заданной траектории, непрерывно удаляют из зоны воздействия струи термической плазмы образующийся расплавленный материал с формированием струей термической плазмы щели в корке электролита, достаточной для обеспечения последовательной разделительной резки корки и ее разрушения. Раскрыто устройство для плазменной разделительной резки, содержащее плазмотрон, закрепленный на стреле манипулятора с возможностью его перемещения с заданной скоростью по траектории резки и поддержание зазора между наконечником плазмотрона и коркой электролита при перемещении по поверхности корки электролита со сложным рельефом. Обеспечивается снижение объема разрушенной корки электролита, исключение образования кусков корки электролита при ее разрушении и, как следствие, снижение расхода электроэнергии на нагрев укрывного материала, состоящего из смеси глинозема и дробленого электролита, применяемого для формирования корки электролита. 2 н. и 12 з.п. ф-лы.3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ плазменной резки заготовок

Комментарии