Система и способ сварки с управлением электрической дугой, основанным на цифровой связи - RU2593313C2

Код документа: RU2593313C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка является непредварительной заявкой на патент на основании предварительной заявки на патент США № 61/508,413, озаглавленной "Digital Communication Based Arc Control Welding System and Method", поданной 15 июля 2011 года, которая включена в данный документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в общем к сварочным системам и в частности к усовершенствованным технологиям эффективного управления сварочными дугами посредством цифрового управления и согласования компонентов системы.

УРОВЕНЬ ТЕХНИКИ

В настоящее время разработан и используется ряд сварочных систем и процессов. В общем это связано с созданием электрической дуги между электродом и заготовкой, которая служит для расплавления присадочного металла и заготовки. Они расплавляются для создания желательного соединения. В некоторых процессах, таких как дуговая сварка металлическим плавящимся электродом в газовой защитной среде (GMAW), разновидность которой обычно называется сваркой плавящимся электродом в инертном газе (MIG), дуговая сварка с порошковой проволокой (FCAW) и дуговая сварка плавящимся электродом в защитной атмосфере (SMAW), которая обычно называется сваркой «электродом», расплавляется сам электрод и становится частью сварного шва. В других процессах, таких как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), которая обычно называется сваркой вольфрамовым электродом в среде инертного газа (TIG), электрод не расплавляется, но служит только для поддержания дуги, которая расплавляет заготовку и отдельный присадочный металл во время использования.

Во всех этих процессах сварки используются источники питания наряду с другими компонентами, конструкция и работа которых может изменяться в зависимости от типа процесса и способа, с помощью которого она выполняется. Например, в системах MIG источник питания обычно подсоединяется к механизму подачи проволоки, который обеспечивает управляемую подачу электродной сварочной проволоки через сварочный пистолет. Источник питания также обычно подсоединяется к подаче защитного газа. Более того, в обеих системах MIG и TIG питание подается, в конечном счете, в сварочный пистолет или горелку, которая используется для завершения электрической цепи для сварочной дуги.

Управление такими сварочными системами обычно основано на обратной связи различных измеряемых параметров с управлением остальным в виде незамкнутого цикла. Например, токи и/или напряжения часто измеряются и используются в качестве основы для управления в виде замкнутого цикла импульсами, уровнями выходной мощности и т.д., как предписано конкретно выбранным режимом сварки. Другие установочные параметры, такие как скорости подачи проволоки, могут быть по существу в виде незамкнутого цикла, хотя можно также измерять и/или управлять показаниями тахометра, напряжениями возбуждения электродвигателя и аналогичными параметрами в виде замкнутого цикла.

Обычная схема управления такого типа, несмотря на ее высокую эффективность при выполнении сварных швов высокого качества, подвержена определенным недостаткам. В частности, расчет на обратную связь для большей части управления процессом делает системы по существу реагирующими на воздействия, что приводит к задержкам, которые просто нельзя избежать вследствие характера связи и метода управления. Можно выполнить только ограниченные усовершенствования, например, через более быструю передачу сигнала, более высокие скорости обработки и т.д., хотя они также имеют характерные ограничения.

Поэтому существует потребность в усовершенствованных технологиях управления сварочными процессами, которые позволили бы уменьшить задержки и улучшить сварочные операции.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает новый подход к управлению сварочными системами для удовлетворения таких потребностей. Подход основан на синхронизации операций компонентов сварки, что приводит к большей определенности в управлении, при котором определенные операции можно запланировать, а не выполнять на основании обратной связи измеренных параметров. Разумеется, система может и обычно будет использовать измерение параметров и обратную связь с последующими вычислениями и управлением в виде замкнутого цикла, как в обычных сварочных системах, но возможность планирования событий в силу предложенной синхронизации позволяет значительно облегчить выполнение многих задач в операции сварки. Это можно выполнить с помощью различных синхронизированных компонентов, запланированных для параллельной работы, с задачами и управлением в виде замкнутого цикла, которое продвигает следующие определенные запланированные операции. Предполагается, что многие опции и будущие инновации могут вытекать из синхронизации компонентов сварочной системы, в частности, раз они являются независимыми по меньшей мере отчасти от управления в виде замкнутого цикла, реагирующего только на воздействия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными после прочтения нижеследующего подробного описания с обращением к сопровождающим чертежам, на которых одинаковые ссылочные позиции обозначают одинаковые элементы на всех чертежах, на которых:

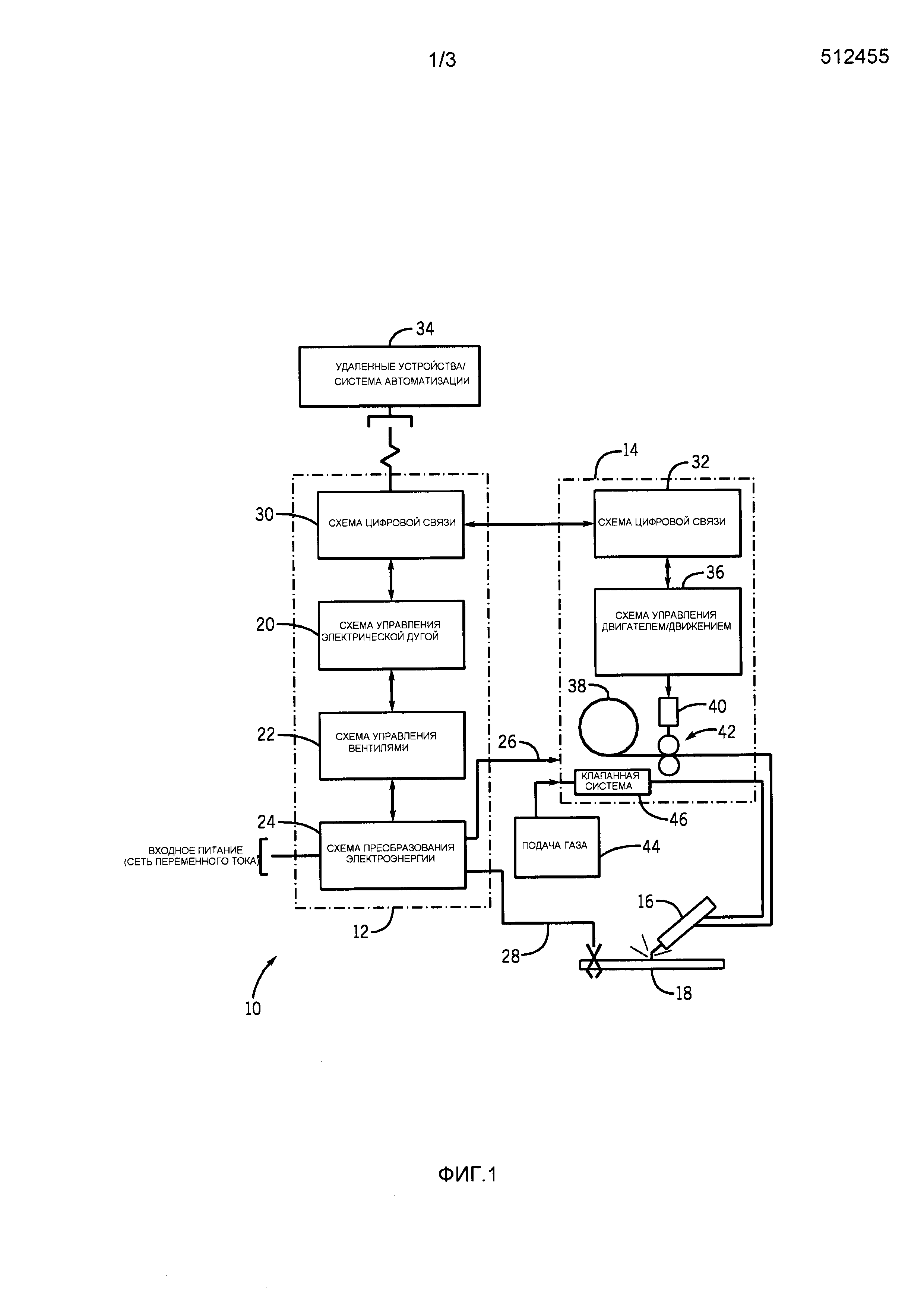

фиг. 1 - схематичное представление сварочной системы, предназначенной для согласованной синхронизации и согласованной работы компонентов системы в соответствии с настоящим раскрытием;

фиг. 2 - блок-схема или временная диаграмма, иллюстрирующая выполнение задач по отношению к различным компонентам сварочной системы во времени, иллюстрированных на фиг. 1; и

фиг. 3 - графическое представление временной синхронизации событий, согласованных в соответствии с фиг. 2.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Обращаясь теперь к чертежам, на фиг. 1 изображена примерная сварочная система 10, в которой синхронизацию и согласованные задачи можно выполнить для сварочных работ. Сварочная система 10 иллюстрирована как включающая в себя сварочный источник 12 питания и механизм 14 подачи проволоки. Сварочный источник питания и механизм подачи проволоки обеспечивают питание и сварочные работы в сварочном пистолете или горелке 16. В процессе работы, питание и сварочная проволока подаются наряду с защитным устройством и газом в зависимости от применения для того, чтобы выполнить сварочное соединение на заготовке 18.

Следует отметить, что, хотя на фиг. 1 иллюстрирована сварочная система MIG, настоящие технологии можно применять с любой сварочной системой, сварочным процессом и сварочным компонентом. Таким образом, системы TIG, системы дуговой сварки плавящимся покрытым электродом и т.д. позволяют использовать аналогичные технологии на основании настоящего раскрытия. Более того, процессы могут включать в себя процессы постоянного тока, процессы постоянного напряжения, импульсные процессы и т.д., и можно обеспечить ряд различных режимов переноса материала, таких как перенос коротко замкнутым током, струйный перенос, перенос шаровидных частиц и т.д.

В иллюстрированном варианте осуществления сварочный источник 12 питания содержит схему 20 управления электрической дугой, которая соединена со схемой 22 управления вентилями. Схема управления электрической дугой предназначена для управления сварочной дугой, которая устанавливается между сварочным электродом и заготовкой, в частности, на основании синхронизированного и согласованного управления, описанного в настоящем обсуждении. На практике схема управления электрической дугой может быть частью контроллера, который выполняет ряд других функций в источнике питания и сварочной системе. Схема управления электрической дугой будет типично включать в себя микропроцессор или цифровой процессор сигналов и ассоциативную память. Память хранит предварительно определенные сварочные процессы, параметры сварки, установочные параметры сварки и т.д., которые используются схемой управления электрической дугой во всех сварочных процессах. Схема 22 управления вентилями принимает сигналы из схемы управления электрической дугой для регулировки проводящих состояний мощных электронных устройств питания в пределах схемы 24 преобразования мощности. Схема 24 преобразования мощности будет подсоединяться к источнику электрической энергии, такому как электрическая сеть, электрический генератор с приводом от двигателя, аккумуляторная батарея, топливная ячейка или любой другой подходящий источник питания. В процессе работы, на основании процесса, который выполняется схемой 20 управления электрической дугой, на схему 22 управления вентилями будут подаваться сигналы управления для подачи сигналов возбуждения на силовые электронные ключи, которые находятся внутри схемы преобразования мощности для выработки подходящего питания для сварки. Как будет оценено специалистами в данной области техники, такие устройства могут включать в себя управляемые кремниевые вентиля (SCR), биполярные транзисторы с изолированным затвором (IGBT) или любые другие подходящие устройства. Более того, схема преобразования мощности может представлять собой тип, который, как правило, находится в таких системах, включающих в себя повышающие преобразователи, понижающие преобразователи, силовые трансформаторы и т.д. Электроэнергия, преобразованная схемой преобразования мощности, подается в механизм подачи проволоки, как показано ссылочной позицией 26, и в рабочий кабель 28, который будет типично подсоединен к заготовке или к приспособлению, в котором позиционируется заготовка.

Сварочный источник питания дополнительно включает в себя схему 30 цифровой связи, предназначенную для обеспечения синхронизированной работы с другими компонентами сварочной системы, такими как механизм подачи проволоки. Схему цифровой связи можно выполнить независимо от схемы 20 управления электрической дугой, или может быть включена со схемой управления электрической дугой в одну вспомогательную схемную плату и т.п. Схема 30 цифровой связи обеспечивает обмен параметрами сварки, команды, обратную связь и т.д. между сварочным источником питания и другими компонентами системы. Схему можно выполнить с возможностью работы в соответствии с известными протоколами цифровой связи для такой связи. В иллюстрированном варианте осуществления схема 30 цифровой связи источника питания обеспечивает связь с аналогичной схемой 32 цифровой связи механизма подачи проволоки. Два устройства предусматривают синхронизацию работы источника питания и механизма подачи проволоки и будут типично включать в себя свои собственные генераторы тактовых импульсов, обеспечивающие сигналы, которые могут сформировать базу для этой синхронизации. В некоторых вариантах осуществления синхронизацию можно выполнить в схеме без отдельных генераторов тактовых импульсов. В рассматриваемом в данном случае варианте осуществления, схема связи синхронизируется в течение по меньшей мере каждой миллисекунды, хотя можно использовать другие периоды или частоты синхронизации.

Следует также отметить, что сварочный источник 12 питания будет типично также включать в себя интерфейс оператора (не показан), который предусматривает пользовательский выбор сварочных процессов, установочных параметров сварки, параметров сварки и т.д., таких как ток и напряжение. Такие параметры можно передавать в схему 20 управления электрической дугой, сохранять в памяти и т.д. для использования при управлении сварочной операцией. Как также показано на фиг. 1, схема 30 цифровой связи может обеспечивать связь для удаленных устройств, автоматических систем 34. Таким образом, хотя иллюстрирована ручная система MIG, настоящие технологии можно использовать с автоматизированными (например, роботизированными), в которых сварку можно полностью или частично автоматизировать на основании предварительно установленного программирования.

Механизм 14 подачи проволоки включает в себя схему 36 управления двигателем/движением, подсоединенную к схеме 32 цифровой связи. Во многих приложениях схема 36 управления двигателем/движением будет включать в себя отдельный микропроцессор или процессор цифровых сигналов с возможностью выполнения операций, согласованных со сварочным источником питания, как описано выше. Такие процессоры будут связаны с памятью (которая отдельно не показана), которая может хранить оперативную программу, калибровочные настройки, установочные параметры для сварки, предпочтения, вводимые оператором, и т.д. В общем, они будут включать в себя, например, скорость подачи проволоки, но они могут также включать в себя типы проволоки и т.п. Схема 36 управления двигателем/движением выполнена с возможностью привода в движение проволоки с катушки 36 с операции подачи команды на двигатель 40, соединенный с узлом 142 лентопротяжного механизма. Такие сигналы управления могут, например, принимать форму сигналов переменного напряжения, и они будут зависеть от типа двигателя 40 и других компонентов системы. Механизм 14 подачи проволоки также соединен с подачей 44 газа для подачи защитного устройства и газа для выполнения сварочной операции. Соответственно, клапан 46 выполнен для того, чтобы обеспечить подачу потока газа в сварочную горелку и для прерывания потока. В некоторых вариантах осуществления, клапан может допускать некоторую степень регулирования подачи. В иллюстрированном варианте осуществления клапаном управляет схема 36 управления.

В процессе работы система, показанная на фиг. 1, синхронизируется с помощью связи между схемой цифровой связи таким образом, чтобы сварочные операции можно было разбивать на задачи, которые можно согласовать между компонентами сварочной системы. То есть, поскольку в обычных системах операции обычно выполняются либо в виде незамкнутого цикла, либо в виде замкнутого цикла на основании обратной связи по меньшей мере некоторые задачи, которые выполняются с помощью компонентов сварочной системы, как описано здесь, можно выполнить на запланированной основе. На фиг. 2 изображены задачи схем, которые выполняются в сварочной системе, типа, который иллюстрирован на фиг. 1, синхронизированным и согласованным способом.

Как показано на фиг. 2, сварочная операция 48 типично инициируется с помощью команды, как показано ссылочной позицией 50. Эта команда может соответствовать нажатиям оператора на спусковой крючок сварочного пистолета, но может также содержать инициирование сварочной дуги в процессе дуговой сварки плавящимся покрытым электродом или приема команды из удаленного устройства, такой как для команда автоматизированных операций. С приема команды начинается операция сварки, как показано в момент времени 52. На схеме, показанной на фиг. 2, несколько компонентов иллюстрированы как выполняющие задачи, некоторые из которых согласованы с другими задачами, а другие не зависят от других задач. На этой иллюстрации первый компонент начинает первую задачу в момент времени 52, как показано с помощью этапа 54. Эта задача иллюстрирована как продолжающаяся до момента времени 56, с которого инициируется вторая задача с помощью первого компонента, как показано на ссылочной позиции 58. Следует понимать, что во время этих периодов времени будет производиться согласование между другими компонентами системы путем синхронизации схемы, такой как схема связи, которая обсуждена выше. Поэтому в иллюстрированном варианте осуществления второй компонент начинает первую запланированную задачу, как показано на этапе 60. Задачи 51 и 60 продолжаются параллельно до момента времени 62. В момент времени 62 первый компонент выполняет третью задачу 64, тогда как второй компонент начинает вторую задачу 66. В то же самое время, третий компонент начинает свою первую задачу, как показано на этапе 68.

Следуя этим инициированным задачам, первый компонент показывает продолжение третьей задачи в течение неопределенного периода времени, тогда как в момент времени 70 второй и третий компоненты начинают задачи 74 и 72, соответственно. Эта точка в процессе управления может соответствовать условиям сварки в установившемся режиме в операции сварки.

Следует сделать несколько наблюдений, касающихся синхронизации и согласования этих задач. Сначала можно спланировать и согласовать некоторые задачи для того, чтобы они начинались и/или заканчивались в одно и то же время. Однако некоторые задачи могут заканчиваться раньше, чем другие задачи, которые выполняются другими компонентами, и компонент с задачей, заканчивающейся раньше, может выдавать команду на ожидание до тех пор, пока другой компонент не завершит задачу. Например, задача 58 может быть завершена перед началом задачи 60, но компонент 1 может выдать команду на ожидание до завершения задачи 60, чтобы начать свою следующую задачу 64. Более того, следует отметить, что некоторые эти задачи могут представлять собой операции для незамкнутого цикла, в которой компонент выключается, или включается или выдает команду для работы на заданном уровне. Другие задачи могут представлять собой замкнутый цикл, обычно на основании обратной связи одного или более измеряемых параметров сварки, как в современных сварочных системах. Эта операция замкнутого цикла иллюстрирована на фиг. 2 с помощью круговых стрелок в задачах 66, 72 и 74. Однако следует отметить, что они являются только иллюстративными, и любая из этих задач может представлять собой по меньшей мере частично замкнутый цикл для конкретного компонента. Более того, любая из этих задач может полностью независимой от задач других компонентов, или они могут быть по существу взаимозависимыми. То есть, например, третья задача компонента 2, показанная поз.72, может использовать обратную связь, которая также используется компонентом 3 при выполнении своей запланированной задачи 74. Такая взаимозависимость может быть общей на некоторых фазах операции сварки, такой как для согласованной подачи проволоки и управления мощностью. Для согласованной операции, компоненты могут осуществлять обмен, через схему цифровой связи, состоянием различных задач, в частности, когда некоторые задачи должны начинаться только после завершения других задач по отношению к другим компонентам.

Как дополнительно иллюстрировано на фиг. 2, в некоторый момент времени команда будет принята до завершения операции сварки, как показано в поз.76. В зависимости от типа системы и выполняемого процесса, это можно выполнять с помощью оператора, который отпускает спусковой крючок сварочной горелки, перемещая горелку или электрод в сторону от заготовки, чтобы прекратить действие электрической дуги, или автоматической команды, принятой из удаленного устройства (например, для завершения сварного соединения после достижения желательного местоположения на заготовке). На иллюстрации, показанной на фиг. 2, эту команду принимают в момент времени 78, в который первый компонент начинает запланированную задачу 80, чтобы начать завершение сварочной операции. После завершения этой задачи, компонент выполняет свою окончательную задачу 82. Отдельно от выполнения запланированных задач первым компонентом, второй компонент может начать свою последнюю запланированную задачу в момент времени 86, немного после момента времени 78, чтобы начать завершение сварочной операции. В иллюстрированном варианте осуществления, третий компонент также начинает задачу на этой стадии, как показано поз.88. Эти две задачи иллюстрированы как завершающиеся в момент времени 90, и затем третий компонент выполняет окончательную задачу, как показано на поз. 92. И в этом случае некоторые или все эти задачи могут выполняться в незамкнутом цикле или замкнутом цикле на основании измеренных параметров сварки. После завершения всех задач операция сварки заканчивается.

На протяжении всех процессов, показанных на фиг. 2, имеет место синхронизация сварочных компонентов. Таким образом, в период действия синхронизации можно легко согласовать различные задачи. Следует отметить, что команда для задач может возникать в цепи управления каждого отдельного компонента, или некоторые компоненты могут управлять работой других компонентов. Однако настоящие технологии рассматривают по меньшей мере два компонента, имеющие схему, разрешающую синхронизацию и согласованные задачи. Следует также отметить, что некоторыми или всеми задачами можно управлять с помощью удаленных устройств, таких как те, которые иллюстрированы на фиг. 1, в частности, для автоматизированных применений. Более того, задачи, выполняемые компонентами сварочной системы, в частности, при автоматических установках параметров, можно согласовать с задачами, выполняемыми другими системами машины, такими как для начала и окончания сварочных операций в конкретных положениях и моментах времени на основании местоположения и готовности деталей, узлов и т.п. на сборочных линиях и в гибких сварочных модулях.

На фиг. 3 изображено графическое представление примерного сварочного процесса 94 типа, показанного в общем на фиг. 2. На фиг. 3 изображен сварочный процесс с точки зрения величины или состояния компонентов вдоль доступа 96 и времени вдоль доступа 98. На иллюстрации, показанной на фиг. 3, линия 100 изображает подачу защитного устройства и газа под управлением клапанной системы (в данном случае «компонент 1»), линия 102 показывает подачу сварочной проволоки (через управление двигателем подачи проволоки и сборку, в данном случае «компонент 2»), тогда как линия 104 изображает напряжение на выходе источника питания (через управление схемой преобразования мощности, в данном случае «компонент 3»). Как можно увидеть на чертеже, задачи инициируются и завершаются в конкретный момент времени для желательной сварочной операции.

В частности, в момент времени t0, сварочная операция инициируется приемом команды, как описано выше. С этого момента времени начинается предварительная подача защитного устройства и газа за счет управления газовым клапаном. Эту задачу можно выполнить в разомкнутом цикле и в течение заданного отрезка времени с последующим изменением скорости потока газа в качестве второй задачи между моментами времени t1 и t2. Затем в момент времени t2 подача защитного устройства и газа достигнет уровня устойчивого состояния и дальше не будет изменяться (как правило, соответствуя третьей задаче 64, иллюстрированной на фиг. 2). К тому же, в момент времени t2 напряжение на выходе источника питания значительно увеличивается, чтобы ускорить возникновение сварочной дуги. В момент времени t1 напряжение достигает максимального значения, и начинается подача сварочной проволоки, как показано с помощью линии 102. Между моментами времени t3 и t4 сварочный источник питания будет непрерывно увеличивать скорость подачи проволоки и в конечном счете в течение этого периода будет образована электрическая дуга. После образования электрической дуги, напряжение может уменьшиться, как показано линией 104. Здесь следует отметить, что одна или обе из этих операций могут выполняться в виде замкнутого цикла после обнаружения токов и/или напряжений, которые показывают образование сварочной дуги. Затем в момент времени t4 скорость подачи проволоки и напряжение достигнут уровня устойчивого режима, и сварочная операция будет продолжаться.

Следует отметить, что, как упомянуто выше, любые из этих задач и операций могут быть по существу взаимозависимыми. Например, в определенных случаях, скорость подачи проволоки можно согласовать с возникновением электрической дуги, и подачей питания для поддержания электрической дуги. Хотя это не иллюстрировано, в частности, на фиг. 3, многие изменения, касающиеся этих задач с и без регулирования с обратной связью, и можно предусмотреть взаимозависимость между задачами.

На иллюстрации, показанной на фиг. 3, сварочная операция продолжается до момента времени t5, в который принимают сигнал для завершения сварочной операции. Это может соответствовать, например, сварочной операции отпускания спускового крючка сварочной горелки. В иллюстрированном варианте осуществления этот сигнал приводит к началу уменьшения потока газа до момента времени t6, с последующим непрерывным уменьшением потока газа до момента времени t8. Как будет оценено специалистами в данной области техники, в таких операциях поток газа может продолжаться до достаточного экранирования охлаждающегося сварного шва и сварочной ванны. Здесь эта операция выполняется отчасти независимо от выполняемых операций, которые влияют на подачу проволоки и прикладываемого напряжения.

В момент времени t7 скорость подачи проволоки понижается и, в конечном счете, достигает конечной остановки в момент времени t9. Напряжение также понижается до момента времени t9, в который прекращается подача напряжения, как показано в момент времени t10. И в этом случае эти операции могут быть взаимозависимыми и могут основываться на заданных параметрах сварки.

На всем протяжении таких процессов предполагается, что значительные преимущества можно получить за счет возможности планирования задач одного или более компонентов сварочной системы независимым или зависимым образом. Синхронизация компонентов допускает, в некоторой степени, параллельную работу, которая может опираться в определенные моменты времени на обратную связь и в определенные моменты времени на точки инициирования, точки завершения и т.д. И в этом случае, в рамках каждой задачи, можно выполнять операцию в виде незамкнутого цикла или в виде замкнутого цикла, и некоторые из них могут быть идентичны задачам, которые выполняются в обычных сварочных системах. Однако синхронизация задач на основании планирования обеспечивает повышенную гибкость и уменьшает задержки при инициировании и завершении некоторых операций во время сварочной операции.

При том, что здесь были иллюстрированы и описаны лишь некоторые признаки настоящего изобретения, многочисленные модификации и изменения будут очевидны специалистам в данной области техники. Таким образом, следует понимать, что прилагаемая формула изобретения подразумевает охват всех таких модификаций и изменений, которые находятся в рамках истинной сущности настоящего изобретения.

Реферат

Изобретение относится к области сварочных систем. Система включает в себя сварочный источник питания и по меньшей мере один сварочный компонент, которые оснащены схемами цифровой связи для синхронизации и согласования заданий, связанных со сварочной операцией. Задания могут инициироваться и завершаться независимым образом или с согласованием на основании синхронизации. Некоторые из заданий могут выполняться компонентами сварочной системы в виде незамкнутого цикла или в виде замкнутого цикла на основании обратной связи параметров сварки. Кроме того, некоторые задания могут быть независимыми друг от друга или взаимозависимыми и при этом параллельно выполняться разными компонентами системы. Использование изобретения позволяет повысить гибкость в управлении сварочными операциями и уменьшить задержки при их осуществлении, что приводит к повышению качества сварочных работ. 3 н. и 16 з.п. ф-лы, 3 ил.

Формула

сварочный источник питания, включающий в себя схему управления и первую схему цифровой связи, выполненную с возможностью передачи и приема параметров сварки во время сварочной операции, причем сварочный источник питания выполнен с возможностью выработки выходной мощности для сварки и выполнения задания по сварке заготовки во время сварочной операции в виде замкнутого цикла с обратной связью по параметру сварки,

по меньшей мере один сварочный компонент, выполненный с возможностью выполнения задания в виде одной из частей сварочной операции на основании обратной связи по тому же, что и в обратной связи упомянутого сварочного источника питания, параметру сварки или по другому параметру сварки, причем упомянутый по меньшей мере один сварочный компонент соединен со сварочным источником питания и содержит вторую схему цифровой связи, выполненную с возможностью поддержания связи с первой схемой цифровой связи и передачи и приема параметров сварки во время сварочной операции,

при этом первая и вторая схемы цифровой связи синхронизированы между собой для обеспечения согласованного выполнения заданий упомянутым сварочным источником питания и по меньшей мере одним сварочным компонентом, причем упомянутые задания являются взаимозависимыми и согласованными в схемах управления сварочного источника питания, упомянутого по меньшей мере одного сварочного компонента, или в любом их сочетании.

синхронизируют сварочный источник питания, выполненный с возможностью выработки выходной мощности для сварки, с по меньшей мере одним сварочным компонентом для выполнения одной из частей сварочной операции, соединенным со сварочным источником питания,

инициируют сварочную операцию и

выполняют запланированные задания для сварочной операции в сварочном источнике питания и в по меньшей мере одном сварочном компоненте согласованным образом на основании их синхронизации, причем задание, выполняемое сварочным источником питания, согласовано с заданием, выполняемым упомянутым по меньшей мере одним сварочным компонентом, при этом упомянутые задания являются взаимозависимыми и согласованными в схемах управления сварочного источника питания, упомянутого по меньшей мере одного сварочного компонента, или в любом их сочетании.

сварочный источник питания, выполненный с возможностью выработки выходной мощности для сварки и включающий в себя первую схему цифровой связи, выполненную с возможностью передачи и приема параметров сварки во время сварочной операции,

механизм подачи сварочной проволоки, соединенный со сварочным источником питания и выполненный с возможностью подачи сварочной проволоки во время сварочной операции, причем механизм подачи проволоки включает в себя вторую схему цифровой связи для передачи и приема параметров сварки во время сварочной операции и поддержания связи с первой схемой цифровой связи,

при этом первая и вторая схемы цифровой связи синхронизированы между собой с возможностью обеспечения согласованного выполнения задания сварочным источником питания и подачи сварочной проволоки упомянутым механизмом подачи сварочной проволоки, при этом задание, выполняемое сварочным источником питания, и подача сварочной проволоки упомянутым механизмом подачи сварочной проволоки являются взаимозависимыми и согласованными в схемах управления сварочного источника питания, упомянутого механизма подачи сварочной проволоки, или в любом их сочетании.

Комментарии