Ковочный манипулятор - RU2760516C1

Код документа: RU2760516C1

Чертежи

Описание

Изобретение относится к машиностроению, и в частности к манипуляторам для захвата и последующего перемещения заготовки в технологическом процессе ковки, и может найти применение в многопозиционных автоматических линиях и технологических центрах обработки металлов давлением.

Известен пространственный манипулятор, содержащий подвижную платформу с рабочим органом, кинематически связанную с опорным основанием через три подвижные стержневые опоры параллельной структуры и сферические шарниры (статья Мирзаев Р.А., Смирнов Н.А. «Исследование кинематики манипулятора параллельной структуры (дельта-механизм)» / Вестник Сибирского госуд. университета, 2012, Вып. 4, с. 46-50, рис. 1) - аналог.

Недостатками известного манипулятора являются сложность конструкции и ограниченная до нуля узким конусом рабочая зона перемещения установленного рабочего органа (график на рис. 4 в указанной статье Мирзаева Р.А. и др. / Вестник СГАУ, 2012, Вып. 4).

Наиболее близким по своей сущности и достигаемому эффекту к предлагаемому изобретению является ковочный манипулятор, содержащий приводное исполнительное устройство для захвата и перемещения заготовки, выполненное в виде хобота, подвешенного на тягах к двум ползунам с их приводом через многозвенный рычажный механизм, реечный механизм и передачу гибкой связью через упругое звено (Крайнев А.Ф. Словарь-справочник по механизмам. Издание второе. - Москва, «Машиностроение», 1987 г., стр. 158, рисунки а), б) со схемой манипулятора) - прототип.

Недостатками указанного ковочного манипулятора являются сложность конструкции, а также ограниченная рабочая зона и низкая точность прямолинейного перемещения заготовки, что ограничивает области применения данного манипулятора в многопозиционных автоматических технологических линиях обработки металлов давлением на прессах.

В основу изобретения положена техническая задача, заключается в упрощении конструкции и обеспечении точного горизонтального позиционирования перемещаемой заготовки с увеличением ее рабочей зоны в многопозиционных автоматических линиях.

Получение технического результата достигается за счет того, что приводное исполнительное устройство ковочного манипулятора выполнено в виде двух сблокированных между собой четырехзвенных кривошипно-шатунных параллелограммных механизмов, собираемых на основе цилиндрических шарниров с параллельными между собой осями вращения, в которой один из упомянутых параллелограммных механизмов установлен на поворотную платформу с горизонтальной осью вращения, а другой параллелограммный механизм сблокирован с рычажным устройством зажима заготовки.

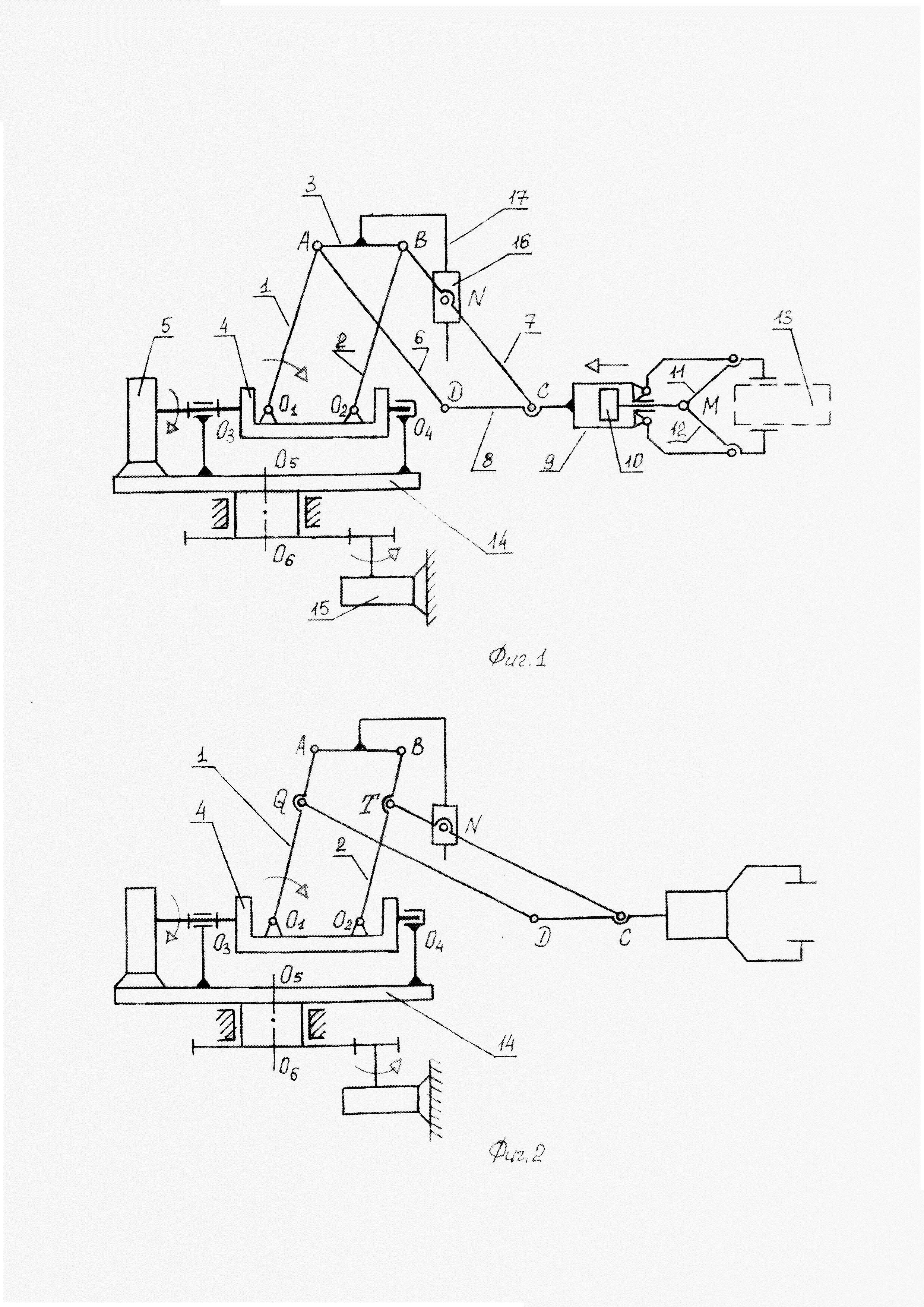

Сущность изобретения поясняется чертежами на фиг. 1, фиг. 2, фиг. 3 и фиг. 4.

На фиг. 1 представлен общий вид ковочного манипулятора, в котором приводное исполнительное устройство для захвата и перемещения заготовки при ее обработке выполнено в виде двух сблокированных между собой четырехзвенных кривошипно-щатунных параллелограммных механизмов O1ABO2 и ABCD, собираемых в замкнутую кинематическую цепь на основе цилиндрических шарниров O1, O2, A, B, C, D и N, выполненных с параллельными между собой осями вращения соединяемых звеньев.

Один из параллелограммных механизмов O1ABO2 состоит из ведущего кривошипа 1, ведомого кривошипа 2, соединяющего их шатуна АВ и установлен посредством стойки O1O2 на поворотную платформу 4 с горизонтальной осью вращения «O3O4» с приводом от двигателя 5. Другой параллелограммный механизм ABCD состоит из шатунов 3, 6, 7 и 8, где шатун 3 является общим для обоих параллелограммных механизмов O1ABO2 и ABCD, а шатун 8 сблокирован с рычажным устройством зажима заготовки, выполненным в виде симметричного шестизвенного рычажного механизма с подвижным пневмоцилиндром 9, который содержит поршень 10 и кинематически связан с зажимными рычагами 11 и 12 через двойной цилиндрический шарнир М.

Движение поршня 10 относительно пневмоцилиндра 9 в одну сторону (влево) обеспечивает зажим заготовки 13, а движение в другую сторону (вправо) приводит к ее освобождению. Поворотная платформа 4 с горизонтальной осью вращения установлена на дополнительную поворотную платформу 14 с вертикальной осью вращения «O5O6» с приводом от двигателя 15. Дополнительно параллелограммные механизмы O1ABO2 и ABCD кинематически связаны между собой через общий шатун 3 (длиной АВ) и ползун 16, установленный на вертикальной направляющей 17, которая сблокирована с общим шатуном 3, а ползун 16 через шарнир N соединен с шатуном 7.

На фиг. 2 представлен вариант выполнения ковочного манипулятора, в котором параллелограммные механизмы O1ABO2 и QDCT кинематически связаны между собой через цилиндрические шарниры Q и Т, которые расположены на кривошипах 1 и 2 параллелограммного механизма O1ABO2 и образуют в нем трехшарнирные соединительные рычаги O1QA и O2TB с расположением соответственно шарниров О2, Q и A на одной прямой линии О1А, а шарниров O2, Т и В - на одной прямой линии O2B.

На фиг. 3 представлен вариант выполнения ковочного манипулятора, в котором параллелограммные механизмы O1ABO2 и ABCD кинематически связаны между собой через шарнирный ромб O1EDA с приводной вращательной кинематической парой О1, расположенной на поворотной платформе 4 с горизонтальной осью вращения.

На фиг. 4 представлен вариант выполнения ковочного манипулятора, в котором кривошипно-шатунные параллелограммные механизмы O1O2AB и O7O8CD взаимно-перпендикулярно расположены и сблокированы между собой и с ведущим кривошипом 18 через четырехкратный цилиндрический шарнир G для координации одновременного перемещения четырех заготовок 19, 20, 21 и 22 в технологическом цикле ковки. При этом приводное исполнительное устройство манипулятора установлено внутри круговой многопозиционной технологической линии с последовательно расположенными по окружности рабочими позициями: загрузки (I), нагрева в печи (II), ковки (III) и выгрузки (IV).

Дополнительно исполнительное устройство технологической линии с манипулятором снабжено шаговым приводом углового поворота с шагом, равным угловому расположению рабочих позиций I, II, III и IV в данном цикле ковки.

Работа представленного ковочного манипулятора заключается в следующем.

Сообщаемое приводными двигателями вращение ведущего кривошипа параллелограммных механизмов в сочетании с вращением одной из поворотных платформ вокруг горизонтальной оси «O3-O4» и вращением другой поворотной платформы вокруг вертикальной оси «O5-O6» приводит к требуемому угловому повороту вокруг указанных горизонтальной и вертикальной осей, а также к поступательному перемещению заготовки вдоль этих осей с сохранением точного горизонтального позиционирования перемещаемой заготовки в увеличенном рабочем пространстве автоматической линии ковки.

Достигаемый в предлагаемом ковочном манипуляторе положительный эффект заключается в упрощении конструкции за счет выполнения исполнительного устройства на основе сблокированных между собой двух простых параллелограммных механизмов, обеспечивающих точное горизонтальное позиционирование при поступательном перемещении заготовки в расширенном рабочем пространстве, а также в повышении производительности многопозиционной автоматической линии ковки (фиг. 4) за счет параллельного совмещения отдельных технологических операций при одновременном перемещении нескольких заготовок.

Реферат

Изобретение относится к машиностроению. Ковочный манипулятор содержит приводное исполнительное устройство для захвата и перемещения заготовки при ее обработке, которое выполнено в виде двух сблокированных между собой кривошипно-шатунных параллелограммных механизмов, собираемых в замкнутую кинематическую цепь на основе цилиндрических шарниров с параллельными между собой осями вращения, в которой один из параллелограммных механизмов установлен на поворотную платформу с горизонтальной осью вращения, а другой параллелограммный механизм сблокирован с подвижным рычажным устройством зажима заготовки. Обеспечивается упрощение конструкции и точного горизонтального позиционирования перемещаемой заготовки в расширенном ее рабочем пространстве и повышение производительности манипулятора. 7 з.п. ф-лы, 4 ил.

Комментарии