Синергетическая система сварки - RU2345873C2

Код документа: RU2345873C2

Чертежи

Описание

Настоящее изобретение относится к области электродуговой сварки и, более конкретно, к улучшенной системе сварки короткой дугой, способам сварки с самозащитными электродами с сердечниками из флюса для дуговой сварки(FCAW-S) и композициям электродов.

Настоящее изобретение включает в себя новый способ сварки короткой дугой, использующий новый электрод с сердечником. Существует синергетическая взаимосвязь, когда комбинируются новый способ сварки и новый электрод с сердечником из флюса. Существенно для изобретения то, что в целом имеются независимые преимущества нового способа в комбинации с электродом, имеющим сердечник из флюса. В качестве аналогов заявленных решений можно указать документы JP 2000288730 А, В23К 9/095, 17.10.2000, SU 1826338, В23К 9/095, 27.08.1996, SU 1780970 A1, В23К 35/368, 15.12.1992.

Системы для дуговой сварки с коротким замыканием, способы и связанные концепции, а также способы сварки труб и системы вообще изложены в следующих патентах США, содержание которых таким образом включено в виде ссылок в качестве дополнительной информации: патент США 4717807; патент США 4954691; патент США 5676857; патент США 5742029; патент США 5961863; патент США 5981906; патент США 6093906; патент США 6160241; патент США 6172333; патент США 6204478; патент США 6215100; патент США 6472634 и патент США 6501049.

Источник питания

В области электродуговой сварки используется разнообразие режимов сварки между концом перемещающегося расходуемого электрода и заготовкой, такая заготовка может включать в себя два или более компонентов, которые будут сварены вместе. Настоящее изобретение относится к способу сварки короткой дуги, при котором передвигающийся электрод расплавляют под действием теплового эффекта дуги во время импульса тока и затем, после того как расплавленный металл превращается в шар в результате действия поверхностного натяжения, расплавленный металлический шар передают на заготовку в результате действия короткого замыкания. Короткое замыкание возникает, когда перемещающаяся проволока выдвигает шар для осуществления контакта с расплавленной металлической ванночкой на заготовке, такое короткое замыкание фиксируют по резкому снижению сварочного напряжения. После этого короткое замыкание прекращается, и способ сварки короткой дугой повторяют. Настоящее изобретение является усовершенствованием сварки короткой дугой и предпочтительно осуществляется с использованием источника питания, в котором профилем формы импульса при сварке управляют с помощью генератора импульсов заданной формы, использующим модулятор ширины импульса инвертора с высокоскоростным переключением, как раскрыто в нескольких переуступленных патентах, например, как показано в патенте США 4866247, патенте США 5278390 и патенте США 6472634, каждый из которых тем самым включен посредством ссылки. Эти три патента продемонстрировали тип источника питания с высокоскоростным переключением, используемого для практической реализации предпочтительного варианта настоящего изобретения и включены в настоящем описании в качестве предшествующего уровня техники. Форма импульса генератора импульсов заданной формы хранится в памяти в виде таблицы состояний, такая таблица является выбранной и представляет выходной импульс генератора импульсов заданной формы в соответствии со стандартной методикой, впервые разработанной в Электрической Компании Линкольна в г.Кливленде, штат Огайо (The Lincoln Electric Company of Cleveland, Ohio). Такой выбор таблицы для создания профиля формы импульса в генераторе импульсов заданной формы раскрыт в нескольких патентах в предшествующем уровне техники, например в ранее указанном патенте США 5278390. Вследствие этого источник питания, используемый при практическом осуществлении настоящего изобретении, в наши дни обычно известен и составляет предшествующий уровень техники, используемый в настоящем изобретении. Аспект новой системы для сварки короткой дугой в настоящем изобретении использует цепь для определения общей энергии импульса расплавления, формирующего расплавленный металлический шар на передвигающемся электроде, как, например, описано в патенте США 4866247. Общую энергию импульса расплавления измеряют прибором для измерения мощности, подсчитывающим интегрированное значение выходной мощности за время импульса расплавления. Указанная методика включена в данном описании в виде ссылки, так как она используется в одном аспекте настоящего изобретения. После того как короткое замыкание было создано в системе для сварки короткой дугой, короткое замыкание устраняют последующим увеличением сварочного тока. Такая процедура является хорошо известной в системах для сварки короткой дугой и в целом описывается в патенте США 6617549 и в патенте США 4866247. Вследствие этого технология, описанная в патенте США 6617549, также включена в настоящем описании как предшествующий уровень техники. Предпочтительным вариантом осуществления изобретения является модификация стандартного АС-импульса в сварочной системе, хорошо известного в сварочной промышленности. Предшествующая заявка на переуступку прав, находящаяся в стадии рассмотрения, описывает стандартный сварочный импульс и при DC и при АС, с цепью для измерения энергии или программой для источника питания с высокоскоростным переключения типа используемого на практике АС-короткого замыкания при предпочтительной реализации настоящего изобретения. Хотя это не и требуется для понимания настоящего изобретения или при практическом использовании настоящего изобретения, указанная предшествующая заявка, которая имеет регистрационный номер США-11/103040 и поданная 11 апреля 2005, включена в настоящее описание в виде ссылки. Также включенной в настоящем описании в виде ссылки является заявка США с регистрационным номером 10/959587, поданная 6 октября 2004.

Настоящее изобретение относится к электроду с сердечником и системе для сварки короткой дугой, в которой осуществляют управление импульсом расплавления в системе для наплавления посредством специального электрода с сердечником и так, что нет необходимости в защитном газе. Система поддерживает требуемое время между указанным импульсом и фактическим моментом короткого замыкания. Этим указанным временем управляют с помощью петли обратной связи, предусматривающей требуемый выбор времени короткого замыкания и указанного импульса так, что размер шара, возникающего под действием импульса, варьируют для поддержки согласованного выбора времени короткого замыкания. Этот указанный способ является существенным усовершенствованием для других схем управления короткой дугой, например, как раскрыто в патенте США 4020320, в которых использовали два источника питания. Первый источник поддерживает постоянное значение импульса расплавления и имеется фиксированное время между коротким замыканием и последующим импульсом сброса. Нет никакой обратной связи между выбором импульсной синхронизации и характеристикой импульса расплавления, как предусмотрено в настоящем изобретении. Требуемое время поддерживается между окончанием импульса расплавления и наступлением короткого замыкания. С помощью фиксации требуемого времени, используя концепцию петли обратной связи, улучшают стабильность дуги. Настоящее изобретение применимо к DC-способу, как показано в патенте США 4020320, но, прежде всего, выгодно при использовании АС-системы сварки короткой дугой. Вследствие этого патент США 4020320 включен в виде ссылки в настоящее описание в качестве предшествующего уровня техники, указывающего на цепь управления для системы сварки короткой дугой постоянного тока (DC), в которой два несвязанных выбора времени поддерживаются постоянными без использования замкнутой системы управления импульсом расплавления.

Электрод с сердечником

Изобретение включает в себя новый способ сварки, использующий новый электрод с сердечником из флюса или электродную проволоку. Детальное рассмотрение электродов для дуговой сварки или проволок и, в частности, электродов с сердечником для дуговой сварки содержится в патентах США 5369244, 5365036, 5233160, 5225661, 5132514, 5120931, 5091628, 5055655, 5015823, 5003155, 4833296, 4723061, 4717536, 4551610 и 4186293, каждый из них тем самым включен в виде ссылки.

Также предшествующие заявки на изобретения, поданные 8 сентября 2003 под регистрационным номером США-10/655685, поданные 29 апреля 2004 под регистрационным номером США -10/834141, поданные 6 октября 2004 под регистрационным номером США-10/959,587 и поданные 31 октября 2005 под регистрационным номером США-11/263,064 раскрывают решения, не относящиеся к предшествующему уровню техники.

В соответствии с первым аспектом изобретения, ввиду того, что он относится к способу, формой сигнала импульса для импульса расплавления в способе с короткой дугой управляют в диалоговом режиме с помощью петли обратной связи, а не с помощью фиксированных постоянных величин импульса расплавления. Время между окончанием импульса расплавления и коротким замыканием цепи поддерживают с помощью реактивно изменяющихся параметров импульса расплавления в системе для сварки короткой дугой. Система является предпочтительно АС-системой, но может использоваться в DC-системе, типа описанной в общих чертах в патенте США 4020320. Новое управление формой импульса в способе сварки короткой дугой облегчается с помощью использования единственного источника питания, имеющего форму импульса, управляемую с помощью генератора импульсов заданной формы, использующим модулятор ширины импульса инвертора с высокоскоростным переключением, как, например, описано в патенте США 6472634. Преимуществом, достигнутым в результате реализации настоящего изобретения, является усовершенствование сварки короткой дугой, использующей два отдельных источника питания, как раскрыто в предшествующем уровне техники.

В соответствии с предпочтительным вариантом осуществления первого аспекта настоящего изобретения система сварки короткой дугой является АС-системой, в котором импульс расплавления имеет отрицательную полярность. Для поддержания постоянной величины расплавленного металлического шарика имеется джоулевый пороговый выключатель для изменения сжатия, применяемый к положительному току низкого уровня так, что расплавленный металл на конце передвигающего электрода превращается в шарик, и затем осуществляют короткое замыкание прямо напротив расплавленной ванночки заготовки. Этой формой АС-импульса предпочтительно управляют с помощью генератора импульсов заданной формы, управляющего профилем индивидуальных сегментов тока импульса и определяющегося полярностью сегментов импульса. На предшествующем уровне техники джоулевый пороговый выключатель использовали для обеспечения постоянной энергии импульса расплавления. В соответствии с настоящим изобретением имеется датчик времени для измерения времени нахождения электрода до короткого замыкания после импульса расплавления. Петлю обратной связи используют для поддержания постоянного времени между импульсом расплавления и наступлением короткого замыкания. Это управление временем стабилизирует дугу и период короткого замыкания. В идеальном случае время между импульсом расплавления и коротким замыканием составляет примерно 1,0 мсек. В зависимости от размера электрода и скорости наплавления время между импульсом расплавления и наступлением короткого замыкания подбирают равным фиксированному значению из обычного диапазона от 0,5 мсек до 2,0 мсек. Управление выбором времени прежде всего применимо к АС-сварке короткой дугой, однако тот же самый принцип применим к прямой DC-положительной полярности. В обоих случаях передвигающуюся проволоку с расплавленным металлом, образованным с помощью импульса расплавления, поддерживают при низком положительном токе покоя, облегчающим формирование шарика, до того как наступит короткое замыкание. В каждом варианте осуществления изобретения или джоулевые, или другие параметры импульса расплавления управляются с помощью петли обратной связи, приспособленной для поддержания предварительно заданного времени до наступления короткого замыкания.

АС-вариант осуществления согласно первому аспекту настоящего изобретения прежде всего пригоден для типов трубчатых электродов с сердечником из флюса и, в частности, нового варианта осуществления электрода с сердечником из флюса с добавками легирующих элементов в сердечнике. Управление циклом расплавления электрода с сердечником из флюса, основанное на обратной связи со временем короткого замыкания, является очень точной операцией по поддержанию стабильности АС-способа сварки с коротким замыканием. Изобретение также, в частности, применимо к сварке труб электродом с сердечником (в частности новым вариантом электрода с сердечником из флюса). Сварочный ток для такого электрода, когда используется новый способ, характеризуется более низким значением, чем критический ток при сварке со струйным переносом. Таким образом, перенос металла к стыку труб должен включать в себя некоторый тип короткого замыкания, обычно крупнокапельный перенос при коротком замыкании такого же типа, на который направлено настоящее изобретение. Улучшение стабильности сварного шва с помощью использования АС-сварки короткой дугой до сих пор заканчивалось неустойчивостью дуги. Эта неустойчивость преодолевается с помощью осуществления настоящего изобретения. Таким образом, настоящее изобретение в частности применимо к АС-сварке короткой дугой стыка труб, используя электрод с сердечником.

В соответствии с первым аспектом настоящего изобретения разработана система для сварки для осуществления способа сварки короткой дугой между передвигающимся проволочным электродом и заготовкой, при этом система включает в себя источник питания с устройством управления для создания импульса тока, сообщающего энергию электроду для расплавления конца электрода, и область передачи расплавленного металла при низком постоянном токе, позволяющая расплавленному металлу на конце электрода осаждаться в расплавленную ванночку заготовки. Во время нахождения в области передачи металла при низком токе, для расплавленного металла осуществляют короткое замыкание прямо напротив расплавленной ванночки заготовки. Датчик времени измеряет фактическое время между окончанием импульса расплавления и наступлением короткого замыкания. Устройство используют для установки требуемого времени между указанным импульсом и наступлением короткого замыкания, и контур используют для создания корректирующего сигнала, основываясь на различии между фактическим временем и требуемым временем. Этот корректирующий сигнал используют для управления заданным параметром импульса расплавления, таким как общая энергия, введенная в проволоку во время импульса расплавления.

В соответствии с предпочтительным вариантом осуществления первого аспекта настоящего изобретения способ сварки короткой дугой является АС-способом, в котором импульс расплавления выполнен с отрицательным током, а форма импульса на участке переноса металла при низком значении тока покоя характеризуется положительной полярностью. АС-вариант настоящего изобретения в частности применим для сварки электродом с сердечником из флюса в нескольких режимах работы, как, например, при проходе корня шва трубы в месте стыка привариваемых труб.

В соответствии с другим аспектом, относящимся к новому источнику питания, устройство управления системы для сварки короткой дугой включает в себя цепь для создания импульса отключения короткого замыкания после короткого замыкания. В предпочтительном источнике питания генератор импульсов заданной формы определяет полярность и профиль формы импульса при сварке в любой взятый момент времени. В системе для сварки в соответствии с настоящим изобретением используют сохранение времени между импульсом расплавления и коротким замыканием согласно установленной величине, такая установленная величина находится в обычном диапазоне от 0,5 мсек до 2,0 мсек и предпочтительно составляет примерно 1,0 мсек.

В соответствии с другим аспектом в источнике питания или способе, осуществляемом с помощью источника питания, система короткой дуги функционирует как DC-положительная, причем импульс расплавления и на участке с током покоя является положительным и также положительным является импульс прерывания короткого замыкания. Такой вариант осуществления настоящего изобретения не включает в себя изменение полярности от генератора импульсов заданной формы во время выработки формы импульса при практической реализации способа сварки короткой дугой. Система сварки короткой дугой является АС-системой и имеется цепь для управления импульсом тока, позволяющая установить фактическое время между импульсом расплавления и коротким замыканием, так что это время будет соответствовать требуемому времени. Действительно, в таком варианте осуществлении изобретения поддерживается постоянное время, что соответствует предпочтительному варианту осуществления изобретения.

В основном варианте реализации настоящего изобретения осуществляется управление энергией импульса расплавления для управления временем между импульсом расплавления и окончательным наступлением короткого замыкания.

В еще одном аспекте в соответствии с первым аспектом настоящего изобретения достигается обеспечение способа управления импульсом расплавления в способе сварки короткой дугой таким образом, что способ характеризуется выбранным временем между импульсом расплавления и наступлением короткого замыкания. Параметром, управляемым с помощью этого способа, является предпочтительно общая энергия импульса расплавления. Настоящее изобретение в частности применимо для использования при проходе корня шва в месте стыка труб круглого сечения подготовленных под сварку с зазором в вершине разделки с использованием электрода с сердечником из флюса.

Представленный второй аспект настоящего изобретения связан, по меньщей мере частично, с открытием того, что, используя относительно короткую длину дуги во время АС-сварки, как получено с помощью этого нового способа сварки короткой дугой, загрязнение сварного шва из атмосферы может быть значительно уменьшено. Изобретение также связано, по меньшей мере частично, с открытием конкретной системы, содержащей флюс и легирующие элементы, которая затем использована в электроде согласно второму аспекту. Указанная система из флюса и легирующих элементов в электроде с сердечником делает возможной и поддерживает короткую длину дуги. Объединение этих аспектов в соответствии с настоящем изобретением обеспечивает синергетический эффект, то есть нового способа и нового электрода с сердечником из флюса, и они в совокупности позволяют осуществить качественную и прочную сварку шва металла с прочностью более чем от 42,2 до 49,2 кг/мм (60-70 фунтов на кв. дюйм). Применяемые легирующие элементы позволяют использовать более тонкие трубы, при этом отсутствует необходимость в защитном газе в области сварки труб.

Техника создания формы импульса, которая была впервые разработана в Электрической Компании Линкольна в г.Кливленде, штат Огайо была модифицирована для использования в АС-сварке электродом с сердечником из флюса. Электроды с сердечником позволяют более точно контролировать сварочный процесс, при этом материал расплавленного шарика выбирают в зависимости от требуемых механических характеристик шарика и при этом место проведения сварочного процесса будет менее ограниченным. Однако, чтобы обеспечить стабильность дуги и соответствующие температуры и скорости расплавления фактически, управление формой импульса в АС-способе весьма затруднено. Загрязнение металла сварочного шва во время дуговой сварки является все еще проблемой при использовании АС-сварки электродом с сердечником. Загрязняющие вещества в металле сварочного шва после завершения сварочного процесса могут приводить к появлению пористости, разрушениям и другим типам дефектов в металле сварочного шва. Вследствие этого основное препятствие, стоящее на пути разработчиков способов дуговой сварки, заключалось в развитии методов исключения перехода компонентов, таких как загрязняющие вещества из атмосферы, из внешнего окружения дуги или для нейтрализации потенциально вредных эффектов от таких примесей. Потенциальный источник загрязнения включает в себя вещества, которые содержатся в сварочном электроде, примесях, непосредственно находящихся в заготовке и окружающей атмосфере. Электрод с сердечником может содержать «раскислители», такие как алюминий, магний, цирконий и титан, такие «раскислители» химически соединяются с потенциальными загрязняющими веществами, чтобы воспрепятствовать им в образовании пористости и вредных включений в металле сварочного шва. Настоящее изобретение включает в себя использование уникальной, новой электродной композиции, которая уменьшает тенденцию электрода с сердечником к образованию включений загрязняющих веществ в металле сварочного шва. Способ также уменьшает количество вещества, требуемого в качестве «раскислителя».

Конкретно, настоящее изобретение обеспечивает самозащитный электрод с сердечниками из флюса для дуговой сварки (FCAW-S), в частности пригодный для формирования сварочного шва, имеющего пониженные уровни загрязнителей при использовании АС-формы импульса. Электрод характеризуется системой из флюса и легирующих элементов, включающей в себя примерно от 35 до примерно 55% фторида бария, примерно от 2 до примерно 12% фторида лития, примерно от 0 до примерно 15% оксида лития, примерно от 0 до примерно 15% оксида бария, примерно от 5 до примерно 20% оксида железа и до примерно 25% дезоксидирующего и деазотирующего агента. Этот указанный агент может быть выбран из алюминия, магния, титана, циркония и их комбинаций.

Настоящее изобретение обеспечивает способ дуговой сварки с использованием электрода с сердечником из флюса, в котором используется конкретная система из флюса и легирующих элементов. Способ включает в себя применение первого отрицательного напряжения между электродом и основанием, чтобы вызвать, по меньшей мере, частичное расплавление электрода, приближенного к основанию. Способ также включает в себя применение положительного напряжения между электродом и основанием, чтобы способствовать образованию жидкой массы материала электрода. Способ далее включает в себя наблюдение за появлением электрического короткого замыкания между электродом и основанием через жидкий материал. Способ далее включает в себя после обнаружения электрического короткое замыкание, приложение второго отрицательного напряжения между электродом и основанием и способ включает в себя увеличение значения второго отрицательного напряжения, чтобы таким образом разорвать электрическое короткое замыкание и образовать сварной шов на базе жидкого материала. Электрод с сердечником из флюса может включать в себя примерно от 35 до примерно 55% фторида бария, примерно от 2 до примерно 12% фторида лития, примерно от 2 до примерно 15% оксида лития, примерно от 5 до примерно 20% оксида железа и до примерно 25% дезоксидирующего и деазотирующего агента, выбранного из группы, состоящей из алюминия, магния, титана, циркония и их комбинаций.

Целью настоящего изобретения является создание системы для сварки короткой дугой, такая система управляет интервалом между происходящими короткими замыканиями во время осуществления способа, особенно когда способ осуществляют в АС-варианте.

Другой целью настоящего изобретения является создание способа сварки короткой дугой, такой способ позволяет управлять импульсом расплавления, основываясь на времени между импульсом расплавления и коротким замыканием таким образом, что это указанное время остается фиксированным с требуемым значением.

Еще одной целью настоящего изобретения является создание улучшенной электродной композиции, и в частности электродной заполняемой композиции, которая в частности приспособлена к использованию в комбинации с новой системой для сварки короткой дугой и способом ее осуществления.

Еще одна цель настоящего изобретения состоит в том, чтобы обеспечить синергетическую систему, включающую в себя способ сварки короткой дугой и электрод с сердечником из флюса для стабилизации самой короткой длины дуги. Таким образом, минимизируют загрязнение из атмосферы. Комбинирование системы с легирующими элементами и способа сварки позволяет дуге быть устойчивой при очень коротких длинах дуги и приводит в результате к формированию качественного и прочного сварного шва.

Указанные и другие цели и преимущества станут очевидными из следующего описания, выполненного со ссылкой на прилагаемые чертежи. Краткое описание чертежей

Фиг.1 является блок-схемой системы для сварки короткой дугой, используемой в предпочтительном варианте осуществления настоящего изобретения.

Фиг.1 А является увеличенным поперечным разрезом, выполненным в целом по линии 1А-1А на фиг.1.

Фиг.2 представляет серию боковых изображений в вертикальном разрезе, характеризующих стадии I-IV в способе сварки короткой дугой.

Фиг.3 представляет объединенные диаграммы, характеризующие форму импульса по току и напряжению, показывающие форму импульса, реализующую предпочтительный вариант осуществления настоящего изобретения, как он раскрыт на фиг.4 для различных стадий, которые показаны на фиг.2.

Фиг.4 является блок-диаграммой для последовательности операций, иллюстрирующей модификацию системы по фиг.1 для выполнения предпочтительного варианта осуществления настоящего изобретения.

Фиг.5 и 6 являются блок-диаграммами для последовательности операций, выполняемых в части системы для сварки, показанной на фиг.1, для осуществления двух дальнейших вариантов осуществления настоящего изобретения.

Фиг.7 и 8 являются блок-диаграммами последовательности операций, выполняемых в части системы для сварки, показанной на фиг.1, объединяющими предпочтительный вариант осуществления настоящего изобретения, показанный на фиг.4 с объединенным управлением формой импульса согласно вариантам осуществления настоящего изобретения, показанным на фиг.5 и 6 соответственно;

Фиг.9 характеризует форму импульса по току для DC-положительного варианта осуществления настоящего изобретения.

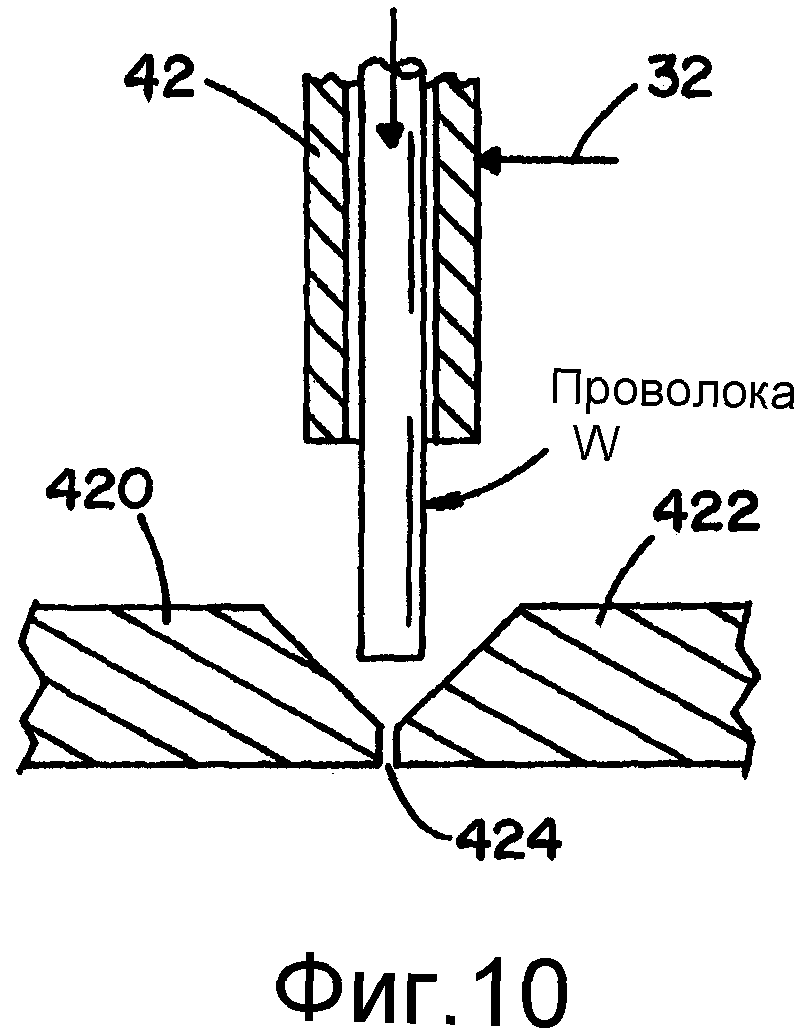

Фиг.10 является схематическим изображением вертикальной проекции, показывающей изобретение, используемое при прохождении корня шва или сварке прихваточным швом при прохождении места стыка привариваемых труб.

Фиг.11 является боковой вертикальной проекцией с блок-схемой, иллюстрирующей использование характерной системы для сварки и электрода.

Фиг.12 является наглядным представлением увеличенного поперечного разреза, выполненного в целом по линии 12-12 на фиг.11, изображающим электрод более детально.

Фиг.13 является увеличенным, схематическим представлением, представляющим электрод с сердечником, в котором оболочка и сердечник плавятся с различными скоростями.

Фиг.14 является представлением, подобным фиг.13, иллюстрирующей неблагоприятную ситуацию, вызванную разрушением при использовании нестандартной формы импульса при сварке электродами с сердечниками.

Фиг.15 является представлением, подобно изображенным фиг.13 и 14.

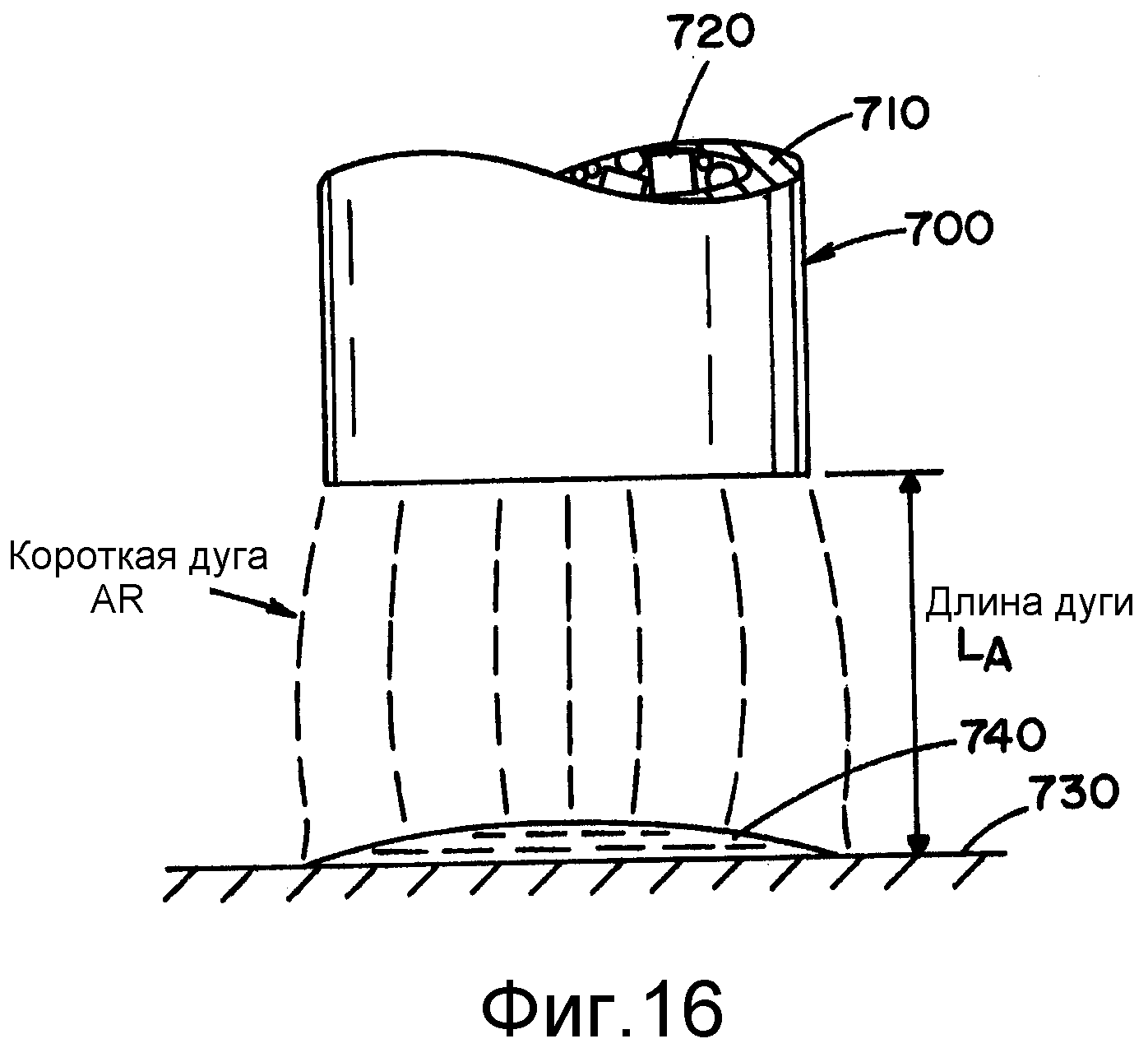

Фиг.16 является частичной, боковой вертикальной проекцией, иллюстрирующей электрод с сердечником в соответствии с настоящим изобретением и показывающим длину дуги, такую длину минимизируют с использованием настоящего изобретения.

Предпочтительные варианты осуществления изобретения (новый источник питания/способ)

В области дуговой электросварки сварка короткой дугой является распространенной практикой и включает в себя четыре стадии I, II, III и IV, как схематично раскрыто на фиг.2. Источником питания для осуществления сварки короткой дугой может быть источник питания на основе трансформатора; однако, в соответствии с предпочтительным вариантом осуществления настоящего изобретения, в системе А, показанной на фиг.1, используется источник питания на основе инвертора с высокоскоростным переключением В, имеющий питание от сети переменного тока (АС) по линиям 10, 12, или трехфазное питание, направленное к инвертору 14, создающему первый DC-сигнал по линиям 14а, 14b. В соответствии со стандартной конфигурацией добавочное напряжение или вольтодобавочный преобразователь 20 используют в источнике питания В для корректировки коэффициента входной мощности, создавая второй управляемый DC-сигнал через выводные шины 22, 24. Инвертор 30 с высокоскоростным переключением преобразует второй DC-сигнал, поступающий по линиям 22, 24, в форму сигнала, созданного с помощью большого количества импульсов тока, подаваемого через выходные концы 32, 34. В соответствии с предпочтительным вариантом осуществления настоящего изобретения форма импульса, проходящего через выводы 32, 34, является или DC-положительной или АС-типа; следовательно, инвертор 30 имеет не показанный выходной каскад, который обуславливает полярность профилированной формы импульса поступающего на выводы 32, 34. Эти выводы связаны с электродом Е и заготовкой WP соответственно. В соответствии со стандартным способом создания короткой дуги электрод Е представляет собой перемещаемый конец проволоки W, подаваемой через контактную насадку 42 от подающей катушки или барабана 40. Таким образом, проволоку W подают вперед к заготовке WP с выбранной скоростью WFS, по мере того как управляемую форму импульса, имеющую требуемую полярность, создают через зазор между электродом Е и заготовкой WP. Проволока W является предпочтительно проволокой с сердечником из флюса, схематично иллюстрированной на фиг.1 А и показанной в виде внешней оболочки из низкоуглеродистой стали 50, окружающей внутренний сердечник из флюса 52, содержащий флюсующую добавку и обычно включающий в себя легирующие частицы. Шунт 60 управляет устройством цепи обратной связи 62, так что сигнал напряжения на линии 64 является характеризующим мгновенное значение тока дуги в сварочном процессе. Подобным образом устройство 70 создает сигнал на выходной шине 72, характеризующий мгновенное напряжение в сварочном процессе. Устройство управления С инвертором 30 является цифровым устройством, таким как цифровой процессор (обработчик) сигналов (DSP) или микропроцессор, который осуществляет функции, схематично проиллюстрированные в общих чертах в аналоговой архитектуре. Как центральный компонент устройства управления С генератор формы импульса 100 обрабатывает определенную форму импульса из таблицы состояний, хранящейся в блоке памяти 102 и отбирает соответствующую сварочную технологию с помощью устройства или цепи 104. После выбора требуемого технологического режима сварки короткой дугой выбранный сигнал 104а направляют в блок памяти 102 так, чтобы таблица состояний, определяющая признаки и параметры требуемой формы импульса для сварки короткой дугой, была загружена в генератор формы импульса 100, как показано с помощью линии 102а. Генератор 100 выдает профиль формы импульса в любое заданное время по выходной шине 100а с требуемой полярностью, указанной с помощью логического узла на линии 100b. Изображенный источник питания В, управляемый с помощью цифрового устройства С управления, является системой, обратной связи по току, в которой ток, характеризующий напряжение на линии 64, объединяют с сигналом профиля формы импульса на линии 100а с помощью усилителя сигнала рассогласования 110, имеющего выходной сигнал на линии 110а, для управления широтно-импульсным модулятором 112 в соответствии со стандартным способом управления формой импульса. Выходной сигнал на линии 112а управляет конфигурацией формы импульса по линиям 32, 34 и обеспечивает полярность конкретного профиля формы импульса, указанного с помощью логического узла на линии 100b. Подобным образом генератор формы импульса 100 управляет широтно-импульсным модулятором 112, чтобы иметь импульс на линии 112а, управляющий высокочастотным режимом инвертора 30. Эта инвертированная частота переключений равна обычно более чем 18 кГц и предпочтительно более чем примерно 40 кГц. Как до сих пор было описано, источник питания В с устройством С управления работает в соответствии со стандартной методикой, впервые разработанной в Электрической Компании Линкольна в г.Кливленде, штат Огайо. Устройство С управления является цифровым, но показано в аналоговом представлении. Для осуществления способа сварки короткой дугой необходимо, чтобы устройство С управления получало информацию обратной связи, касающуюся условий короткого замыкания между электродом Е и заготовкой WP. Эта особенность устройства С управления схематично проиллюстрирована в виде детектора короткого замыкания 120, который создает логический узел на линии 122, сообщающий о наступлении короткого замыкания SC генератору формы импульса 100. Таким образом, генератор информируют, когда имеет место короткое замыкание и реализуется форма импульса в соответствии с обработкой короткого замыкания так, как осуществляется в любом способе сварки короткой дугой. Как до сих пор было описано, устройство С управления является стандартной аппаратурой за исключением управлением переключателя полярности на выходе инвертора 30 в соответствии с логическим узлом на линии 100b.

Для использования изобретения на практике устройство управления С снабжено цепью 150 для управления импульсом расплавления, подготавливающим короткое замыкание. Цепь 150 является цифровой, но схематично проиллюстрирована в аналоговой архитектуре. Действия осуществляют с помощью цифрового процессора устройства С управления для управления энергией импульса расплавления. Такая схема управления энергией описана в предшествующей, совместно рассматриваемой заявке на изобретение с регистрационным номером США-11/103040, поданной 11 апреля 2005. Эта предшествующая заявка включена в настоящем описании в виде ссылки не как характеристика предшествующего уровня техники, но в виде примера родственной технологии. Как показано в предшествующей заявке, энергия импульса расплавления с пульсирующей формой импульса для сварки может управляться с помощью цепи 150, включающей в себя множительное устройство 152, умножающее мгновенный сигнал на линиях 64, 72 для обеспечения сигнала на линии 154, представляющего мгновенное значение мощности в ваттах сварочного процесса. Сигнал мощности или линия 154 накапливаются с помощью стандартного интегратора 156, как описано в патенте США 4866247. Интеграцией сигнала мощности на линии 154 управляют с помощью генератора импульсов заданной формы 100, который дает команду начала импульса, показанную в виде блока 160, чтобы соответствовать началу импульса расплавления с помощью логического узла на линии 162. Отправной точкой является время t1 когда импульс расплавления запускают с помощью генератора импульсов заданной формы 100. Выходной сигнал на линии 164 запускает интеграцию сигнала мощности на линии 154 с помощью интегратора 156. Интеграционный процесс останавливают с помощью логического узла на линии 170, что осуществляется с помощью активации устройства остановки импульса или цепи 172 на основании приема логическим узлом по входной линии 172а. Логический узел на линии 172а переключает устройство 172 для изменения логической процедуры на выходных шинах 172а и 172с. Логический узел на линии 172с сообщает генератору формы импульса, что импульс расплавления должен быть остановлен для изменения профиля на выходной шине 100а. В то же самое время сигнал на линии 172b переключает устройство сброса в исходное состояние или цепь 174 для изменения логической процедуры на линии 170 с целью остановки интеграции сигнала мгновенной мощности. Дискретное число по выходной шине 156а загружается в цифровое регистрирующее устройство 180, имеющее выход 182, представляющий общую энергию данного импульса расплавления в способе сварки короткой дугой. Этот сигнал значения полной энергии сравнивают с требуемым уровнем энергии, хранящимся в регистрирующем устройстве 190, чтобы обеспечить дискретное число или сигнал на линии 192. Сравнивающее устройство 194 сравнивает фактическую энергию для данного импульса, представленного с помощью числа на линии 182 с требуемым уровнем энергии, обозначенным с помощью числа на линии 192. Взаимосвязь между фактической энергией и требуемой энергией управляется логическим узлом на линии 172а. Когда сигнал от линии 182 равняется сигналу на линии 192, сравнивающее устройство 194 изменяет логическую процедуру на линии 172а так, чтобы остановить импульс, как указано, с помощью устройства или цепи 172. Это останавливает интеграцию и останавливает импульс расплавления, создаваемый генератором импульсов заданной формы 100. Цепь 150 используют для осуществления предпочтительного варианта осуществления настоящего изобретения, при этом изменяется исходная или требуемая энергия импульса расплавления при помощи изменения числа на линии 192 через регулирование цепи 200. Импульс останавливают, когда отрегулированное значение энергии или энергетический порог достигнут, что определяется с помощью цифрового сигнала на линии 182 в результате сравнения с сигналом на линии 192. Предпочтительный вариант осуществления нового источника питания и способ, использованный в объединенном изобретении, регулируют цепь 200 для изменения сравниваемой энергии, чтобы осуществить новый способ сварки короткой дугой с помощью изменения импульса расплавления.

Системой А для сварки короткой дугой, использующей источник питания В с цифровым устройством С управления, управляют с помощью регулирования цепи 200 для создания формы импульса, показанной на фиг.3. АС-форма импульса по току 200 характеризуется отрицательным импульсом расплавления 212, отображенным в виде стадии I на фиг.2, на которой импульс расплавления образует расплавленный металл 220 на конце электрода Е. Уровень тока в импульсе 212 находится ниже тока, требуемого для струйного переноса, поэтому осуществляется передача расплавленного металла с помощью короткого замыкания. Время t1 соответствует началу джоулевого измерения, как объяснено далее. Импульс имеет исходное положение 212а в момент времени t1 и положение, соответствующее его окончанию 212b, в момент времени t2. После импульса расплавления, в соответствии со стандартной практикой, имеется область передачи расплавленного металла с низким положительном током покоя 214, как это отображено в виде стадии II на фиг.2. На этой стадии расплавленный металл 220 на конце передвигающегося электрода Е формируется в виде шара под действием поверхностного натяжения, ожидающим короткого замыкания, которое происходит во время t3, и оно показано в виде стадии III. Следовательно, время между t2 и t3 является временем между окончанием импульса расплавления и наступлением короткого замыкания, такое время изображено с помощью логического узла на линии 122, как показано на фиг.1. После стадии II, «сжатие» тока обеспечивается местным сужением 222 которое отделяет расплавленный металл 220 от сварочной ванночки 224. Это электрическое действие стягивания, показанное на стадии IV, ускоряют в соответствии со стандартной практикой при помощи короткого отрицательного токового импульса 216, имеющего первую токовую область 216а, характеризующуюся большим наклоном, и следующую за ней вторую токовую область 216b, характеризующуюся более плавным наклоном. В конечном счете короткозамкнутый металл отделяется и логический узел SC на линии 122 осуществляет сдвиг, чтобы начать следующий импульс тока во время t1, изображенный в виде переходного участка 218. Форма импульса 210 является АС-формой импульса, имеющей отрицательный импульс расплавления 212, область низкого тока покоя 214 и импульс сброса 216, осуществляющий переход к следующему отрицательному импульсу 212 во время t1. Соответствующее напряжение имеет форму импульса 230 с отрицательной областью 232, положительную область с низким значением напряжения 234, которое резко уменьшается при коротком замыкании 236, и имеется следующая далее область отрицательного напряжения 238, которая трансформируется в область 240 с выходом на последующее значение напряжения импульса расплавления 232. Полное время цикла заключено от t1 до следующего t1, и время перемещения с положительным значением 214 составляет менее чем 20% от полного времени цикла. Это предотвращает уменьшение высоты.

Настоящее изобретение включает в себя в себя новый источник питания и способ для управления формой импульса 210 с помощью генератора 100 импульсов заданной формы устройством С управления так, что время между окончанием импульса 212 расплавления в t2 и временем фактического наступления замыкания t3 является постоянной величиной исходя из регулирования цепи 200. Этого регулирования времени задержки, в предпочтительном варианте осуществления, достигают с помощью использования цепи 250, показанной на фиг.4. В этой цепи период времени между импульсом расплавления, и временем t2, и коротким замыканием во время t3 устанавливают на требуемом уровне в диапазоне от 0,5 до 2,0 мсек. Предпочтительно установленное требуемое время задержки составляет 1,0 мсек, которое соответствует уровню сигнала на линии 254. Таким образом, числовой показатель на линии 254 является требуемым временем в интервале от t2 до t3. Фактическое значение времени между t2 и t3 определяют с помощью датчика времени 260, который запускают во время t2 и останавливают во время t3. Датчик времени повторно устанавливают для следующего измерения с помощью соответствующего времени, обозначенного как t5, который может быть отрегулирован так, чтобы быть расположенным в различных положениях после t3, такое положение иллюстрируют на фиг.3 как происходящее во время импульса расплавления. Число на линии 262 является фактическим временем между t2 и t3. Это фактическое время сохраняют в регистре 270, который повторно устанавливают при любом соответствующем времени, таком как время t2. Таким образом, числовое значение на линии 272 является фактическим измеренным временем между t2 и t3. Это время сравнивают с требуемым временем на линии 254. Любой усилитель сигнала рассогласования может быть использован для цифровой обработки взаимосвязи фактического времени и установленного времени. Процесс схематично проиллюстрирован в виде суммирующего соединения 280 и цифрового фильтра 282, имеющего выход 284 для регулирования цепи 200. Различие между требуемым временем и фактическим временем является сигналом рассогласования на линии 284, который увеличивает или уменьшает требуемую полную энергию цепи 200. Требуемую общую энергию периодически обновляют в соответствующее время, показанное как t2 с помощью цепи коррекции 290. Таким образом, для всех временных значений сигнал на линии 192 является требуемой общей энергией импульса 212 в способе сварки короткой дуги. Эту общую энергию регулируют с помощью любых различий между временем t2 и временем t3, так что энергия импульса 212 поддерживает постоянное или желаемое значение времени задержки для предстоящего короткого замыкания. Такое управление временем стабилизирует способ сварки короткой дугой для системы А.

На фиг.4 предпочтительный вариант осуществления нового источника питания реализуют с помощью изменения энергетического порога импульса расплавления, изменяя выбор времени между указанным импульсом и наступлением короткого замыкания. Это время может также быть изменено с помощью напряжения или мощности импульса расплавления, как схематично проиллюстрировано на фиг.5 и 6. В обоих из этих вариантов осуществления время импульса расплавления от t1 до t2 поддерживают фиксированным, как указано выше, с помощью блока 300. В течение этого постоянного времени расплавления импульса напряжение или мощность изменяют для управления временем между импульсом и наступлением короткого замыкания. На фиг.5 число на выходной шине 284 из фильтра 282 управляет петлей обратной связи 310 для осуществления регулирования напряжения импульса расплавления, на что указывают числовые данные на линии 312. Для регулирования мощности с целью управления временем задержки наступления короткого замыкания число на выходной шине 284 используют для регулирования петли обратной связи 320, которое сравнивают с мгновенной мощностью на линии 154 с помощью генератора импульсов заданной формы 100. Изменение по мощности является числовым значением на линии 322, которое сравнивают с числовым значением на линии 154 для управления мощностью импульса расплавления. Таким образом, в первых трех вариантах осуществления настоящего изобретения общую энергию сигнала, напряжение сигнала или мощность сигнала регулируют для поддержки постоянного времени в интервале от t2 до t3, чтобы стабилизировать дугу и управлять наступлением коротких замыканий в системе А, показанной на фиг.1.

В соответствии с другим вариантом осуществления нового источника питания регулирование энергии импульса расплавления 212 объединяют с двумя модификациями настоящего изобретения, проиллюстрированными на фиг.5 и 6. Такие комбинированные методы регулирования показаны на фиг.7 и 8, на которых предшествующее суммирующее соединение 280 и числовой фильтр 282 находятся в виде скомбинированных устройств в аналоговом усилителе сигнала рассогласования 330. Составной элемент или программа имеют выход 332 с логического устройства для остановки импульса расплавления, когда пороговая энергия будет достигнута, как показано с помощью логического устройства на линии 182. Таким образом, общей энергией импульса управляют совместно с цепью управления импульсным напряжением 310 на фиг.7, а мощностью импульса 320 управляют как показано на фиг.8. Выход 312 объединяют с выходом 172 с для управления профилем формы импульса на линии 100а генератора 100. Подобным образом уровнем энергии управляют с помощью логического устройства на линии 172 с в комбинации с числовой информацией на выходной шине 322 из цепи управления импульсом мощности 320. Другие комбинации параметров могут быть использованы для управления импульсом расплавления 212, чтобы обеспечить точное управление временем между импульсом расплавления и наступлением короткого замыкания. Такие другие параметры находятся в пределах компетенции специалистов в области техники управления генератором импульсов заданной формы закрытыми петлями обратной связи.

Хотя в изобретении предпочтительно рассматривается АС-способ, как показано на фиг.4, однако и DC-положительная форма импульса 400 может быть использована, как показано на фиг.9. Импульс расплавления 402 характеризуется высоким положительным током 402а до тех пор, пока действие импульса не прекращают в момент времени t2. Ток в DC-положительном способе ограничивают до уровня, ниже уровня, требуемого для сварки дугой со струйной передачей, в силу этого не происходит отделения металла без использования короткого замыкания. Эта концепция определяет способ сварки короткой дугой. Затем форма импульса видоизменяется в виде появления области с низким уровнем положительного тока 404, в которой ожидается короткое замыкание во время t3. Этот низкий уровень положительного тока используют в предпочтительном варианте осуществления настоящего изобретения, и его действие заканчивается во время t3. После этого импульс разрыва короткого замыкания 410 создают с помощью генератора импульсов заданной формы. Импульс 410 имеет высокую область наклона 412 и ступенчатую область 414 для обратного возвращения значения тока до высокого уровня тока 402а. Различные проиллюстрированные варианты осуществления настоящего изобретения могут использоваться для осуществления положительной формы импульса тока 400; при этом логический узел на линии 100b для управления полярностью формы выходного сигнала на линиях 32, 34 не требуется.

Новый электрод с сердечником из флюса

Предпочтительным применением изобретенного источника питания является его применение в процессе сварки труб с использованием нового электрода с сердечником из флюса, который схематично представлен на фиг.1А. Такой сварочный процесс для труб схематично проиллюстрирован на фиг.10, где области трубы 420, 422, определяют открытый корень сварного шва 424. Настоящее изобретение, как показано на фиг.4, позволяет управлять формой импульса на проволоке W, поскольку проволока перемещается через контактную насадку 42 к открытому корню сварного шва 424 в месте соединения труб. На фиг.10 показан конкретный вариант использования настоящего изобретения для сварки при проходе корня сварного шва трубы в месте соединения труб для скрепления секций труб вместе с последующим соединением стандартными сварочными способами.

В определенных вариантах осуществления источники питания и/или сварочный процесс согласно настоящему изобретению характеризуются одним или несколькими следующими аспектами. Плотность тока является меньшей, чем плотность тока, которая требовалась при струйной сварке, в связи с тем, что основным способом передачи металла является сварка с коротким замыканием. Как во многих способах с коротким замыканием, ток плазменного шнура устанавливают в зависимости от диаметра проволоки, например, для 1,98 миллиметровой (5/64 дюймовой) проволоки с сердечником из флюса может использоваться ток 625 ампер. Вообще положительный ток имеет тенденцию определять значение длины дуги. Если положительному току дают возможность достигнуть того же самого уровня, как и в случае длины дуги с отрицательным током, даже в течение половины миллисекунды, дуга при положительном токе достигнет нежелательной длины. Вообще положительный вывод тока в цепи управления находится в диапазоне примерно от 50 ампер до примерно 125 ампер и предпочтительно примерно 75 ампер. Отрицательная часть формы импульса может либо быть постоянной по мощности, либо напряжением с наклоном примерно от 5 до 15 процентов по току. Как правило, сварка может быть выполнена примерно при частоте 60 герц, 10 процентах положительного тока. Так как положительный ток устанавливают на относительно низком уровне, доля той формы импульса является положительной составляющей в основном меньше, чем 20 процентов.

На фиг.11 и 12 схематично проиллюстрирована сварочная установка с использованием технологии создания формы импульса и/или система для сварки 510 и электрод с сердечником 530. Система для сварки включает в себя сварочную установку 510, имеющую пистолет 520 для наведения электрода 530 по направлению к заготовке W. Система сварки 510 включает в себя трехфазное входное электропитание LI, L2 и L3, которое выпрямляют через выпрямительное устройство 550, 560 и источник питания 540. Источник питания 540 обеспечивает выход и конкретно АС-форму импульса, как описано в заявке на изобретение с регистрационным номером США 11/263064, поданной 31 октября 2005, ранее включенной в виде ссылки. АС-дуга создается между концом электрода 530 и заготовкой W. При этом электрод является электродом с сердечником, имеющим оболочку 600 и сердечник 610 с внутренним заполнением. Сердечник включает в себя компоненты флюса, такие как представлены в виде частиц 610а. Цель этих компонентов 610а заключается в том, что они (а) защищают расплавленный привариваемый металл от атмосферного загрязнения при помощи покрытия расплавленного металла шлаком, (b) химически объединяются с любыми атмосферными загрязнителями так, что их отрицательное воздействие на качество сварки становится минимизированным и/или (с) вырабатывают газы, защищающие дугу. В соответствии со стандартной практикой сердечник 610 также включает в себя легирующие компоненты, обозначенные как частицы 610b вместе с другими разными частицами 610 с, которые объединяют для обеспечения заполнения сердечника 610. Для оптимизации сварочного процесса было необходимо использовать твердую проволоку с внешним защитным газом. Однако, чтобы производить сварку с определенными механическими и металлургическими свойствами, требуются определенные сплавы, которые может быть трудно получить в форме твердой проволоки. Защитный газ является не всегда выполнимой альтернативой из-за доступа к газу или трудности достижения адекватной защиты из-за ветреных условий, достижимостью чистки газовых смесей и трудностью рельефа местности. Поэтому было бы выгодно использовать самозащитный электрод с сердечником, так чтобы окружающая среда не оказывала влияние на сварку.

Общая проблема, возникающая, когда используется электрод с сердечником без управления сварочным профилем формы импульса, показана на фиг.13. Сварка расплавляет оболочку 600, обеспечивая получение части расплавленного металла 630, плавящегося вверху вокруг электрода, как обозначено, с помощью расплавленного верхнего конца 640. Таким образом, оболочка электрода плавится более быстро, чем сердечник. Это является причиной того, что расплавленный металлический материал существует на конце выходящего электрода 530 без защитного газа или химической реакции, осуществленной с помощью расплавления внутренних компонентов сердечника 610. Таким образом, АС-дуга расплавляет металл электрода 610 в незащищенной атмосфере. Требуемую защиту расплавленному металлу обеспечивают, когда оболочка и сердечник плавятся с одинаковой скоростью. Проблема более быстрого расплавления металла оболочки, чем сердечника, далее проиллюстрирована в виде графического представления на фиг.14. Расплавленный металл 650 из оболочки 600 уже соединился с заготовкой W до того, как сердечник 610 имел возможность расплавиться. Таким образом, сердечник 610 не может обеспечить требуемую защиту при сварке. Фиг.13 и 14 указывают на причину, по которой АС-сварка с использованием электрода с сердечником не была использована для сварки морского трубопровода и сварки других трубопроводов. При этом, АС-форма импульса может быть использована для управления за подводом теплоты, когда используют электрод с сердечником.

С помощью управления точным профилем АС-формы импульса, используемого при сварке, оболочка 600 и сердечник 610 могут быть сделаны такими, чтобы их расплавление осуществлялось с приблизительно одинаковой скоростью. Неудача в соответствующем согласовании скорости расплавления оболочки и расплавления сердечника являлась единственной причиной, почему мог быть использоваться защитный газ SG, как показано на фиг.15. Преимущество управления профилем АС-формы импульса состоит в том, что можно избежать использования внешнего защитного газа SG.

Хотя управление АС-формой импульса может привести к существенным преимуществам, как это ранее отмечено, чтобы обеспечить стабильность дуги и соответствующие температуры расплавления и скорости, фактическое управление АС-формы импульса весьма усложнено. И даже с использованием сложных АС-форм импульса оказывается возможным загрязнение сварного шва. Загрязнение сварных швов, образовавшихся при использовании сложных АС-форм импульса, все еще остается возможным, даже если используют защитный газ. Соответственно, в предпочтительном аспекте настоящего изобретения определенные электродные композиции разработаны таким образом, что когда их используют в сочетании с АС-формами импульсов, то могут образоваться сильные, прочные и долговечные сварные швы, без значительных проблем, связанных с загрязнением, и без того интенсивного управления, в противоположном случае требуемого для АС-форм импульса.

Новые электроды

При сварке новым способом или источником питания с электродом с сердечником желательно наличие оболочки и сердечника, которые расплавляются с одинаковой скоростью. Такому процессу способствует гомогенное перемешивание определенных веществ в сердечнике с внешней оболочкой таким образом, что смесь расплавленных веществ химически противостоит эффектам атмосферного загрязнения. Легирующие элементы, требуемые для получения механических и металлургических характеристик требуемого сварного шва металла, однородно распределяются в сварочном шве металла. Кроме того, оптимизируются выгоды по защите, полученные от шлака и/или газообразующих компонентов. Как ранее уже отмечалось, такая ситуация проиллюстрирована на фиг.15. Напротив, на фиг.14 проиллюстрирована ситуация, когда оболочка плавилась более быстро, чем сердечник. В такой ситуации расплавленный металл 650 из оболочки 500 уже присоединился к заготовке W до того, как сердечник 610 имел возможность расплавиться. Металл 650 не был защищен от эффектов атмосферного загрязнения в той степени, которая должна была быть, если бы нерасплавленные компоненты оболочки фактически расплавили. Кроме того, легирующие элементы, требуемые для достижения необходимых механических и металлургических характеристик, могли бы улетучиться из расплавленного металла 650.

Как ранее отмечено, электрическая сварочная установка с указанным типом, в которой используется технология создания формы импульса, может использована для АС-сварки с применением электрода с сердечником, такого как электрод 700, показанный на фиг.16. Такой электрод включает в себя внешнюю стальную оболочку 710, окружающую сердечник 720, образованную из веществ в форме частиц, включающих в себя легирующие металлы и шлаковые или флюсовые вещества. При наличии внутренних шлаковых или флюсовых веществ нет никакой необходимости во внешнем защитном газе во время сварочного процесса. С помощью включения легирующих веществ в сердечник 720 сварочная ванна из расплавленного металла 740 на заготовке 730 может быть модифицирована таким образом, чтобы иметь строго соответствующие легирующие компоненты. Это является существенным преимуществом и причиной для использования электрода с сердечником вместо применения твердотельной электродной проволоки, где легирование должно быть достигнуто при помощи непосредственных компонент сварочной проволоки. Регулирование состава металла сварочного шва весьма затруднительно, когда используется твердотельная электродная проволока. Поэтому чрезвычайно выгодно для высококачественной сварки использовать электрод с сердечником. AR-дуга расплавляет оболочку 710 и расплавляет компоненты или заполнение в сердечнике 720 по скоростью, которой можно управлять так, чтобы она была по существу одинаковой. Загрязнители в металле сварочного шва 740, такие как водород, азот и кислород, могут вызвать проблемы, связанные с пористостью, растрескивание и другие типы физических дефектов в металле сварочного шва. Таким образом, имеется сложная проблема создания сварочной технологии, позволяющей исключить загрязнения из расплавленного металла сварочного шва. Является обычным использовать «раскислители», в основном кремний, алюминий, титан и/или цирконий, которые будут объединяться химически с потенциальными загрязнителями, чтобы воспрепятствовать им в образовании пористости или вредных включений в металле сварочного шва. Кроме того, «раскислители» могут также быть добавлены для взаимодействия с водородсодержащими разновидностями для удаления водорода из сварного шва. С целью нанесения единообразно качественного сварного шва 740 часто было необходимо добавление таких «раскислителей» в количествах, которые сами по себе оказывают вредное воздействие на свойства металла сварочного шва, такие как пластичность и низкотемпературная прочность. Таким образом, необходимо уменьшить время нахождения расплавленного металла в AR-дуге для предотвращения загрязнения металла, переходящего из электрода 700 в заготовку 730, тем самым может быть минимизировано содержание «раскислителей».

Новые электродные композиции, когда их используют при АС-сварке, позволяют получать требуемые сварные швы, которые являются долговечными прочными, и которые не подвержены осложнениям, в других случаях связанным с использованием обычных электродных композиций. Электродные композиции в настоящем изобретении предпочтительно используют в сочетании с АС-формами импульса, где положительные и отрицательные состояния АС-формы импульса изменяют, чтобы уменьшить общую длину дуги LA. Подобным образом, имеет место меньшее время нахождения в атмосфере и меньшее время, в течение которого металл является расплавленным. Детальное описание АС-форм импульса и связанных режимов сварки, для которых разработаны электродные композиции, приведены в неопубликованной заявке на изобретение с регистрационным номером США-11/263064, поданной 31 октября 2005. В самом деле, с помощью сокращения длины дуги температура расплавленного металла может быть уменьшена, поскольку он перемещается из электрода 700 к сварочной ванне из расплавленного металла 740. Только с помощью использования сварочной установки, которая может осуществлять АС-способ сварки с различными формами для отрицательных и положительных областей, АС-сварка с электродами с сердечниками может быть эффективно использована в полевых условиях. Параметры положительных и отрицательных областей чередования формы импульса могут быть независимо отрегулированы для введения поправки и оптимизации расплавления как оболочки 710, так и сердечника 720 выбранного электрода 700.

Более конкретно, в целом изобретение включает в себя комбинирование нового электрода и АС-сварки, при этом положительные и отрицательные области формы импульса индивидуально отрегулированы для достижения поставленной задачи в виде малой длины дуги и уменьшения загрязнения. Используя эту стратегию, предложенная в изобретении электродная композиция может обеспечить существенные преимущества, в частности вследствие того, что она является самозащитной. Электроды используют без защитного газа и, в зависимости от конкретного применения, можно рассчитывать на присутствие дезоксидирующих и деазотирующих агентов в сердечнике для осуществления дополнительной защиты от атмосферного загрязнения.

Изобретение обеспечивает синергетическую систему новым способом сварки с уникальным набором легирующих и флюсовых компонентов в сердечнике электрода FCAW-S. Как отмечено, электрод с сердечником представляет собой непрерывно подаваемую трубчатую металлическую оболочку с сердечником из флюсовых и/или легирующих порошкообразных компонентов. Они могут включать в себя флюсирующие элементы, дезоксидирующие и деазотирующие агенты и легирующие вещества, а также элементы, которые увеличивают ударную прочность и стойкость, улучшают сопротивление коррозии и стабилизируют дугу. Типичные вещества сердечника могут включать в себя алюминий, кальций, углерод, хром, железо, марганец и другие элементы и вещества. В то время как электрод с сердечником из флюса используется более широко, изделия с сердечником из металлов являются полезными для регулирования композиций из присадочных металлов, когда сваривают легированные стали. Порошки в электродах с сердечником из металлов вообще являются металлами и порошками сплавов, а не соединениями, образующими только маленькие островки шлака на наружной поверхности сварного шва. В отличие от этого электрод с сердечником из флюса образует обширное шлаковое покрытие в течение сварки, которое обеспечивает и поддерживает форму шарика.

Система из легирующего элемента и флюса согласно настоящему изобретению включает в себя конкретное количество бария как основного источника, конкретные количества лития как основного источника, оксид лития, оксид железа, и необязательное количество оксида кальция, оксида кремния и оксида марганца. Один или более фторидов, оксид и/или карбонатная соль бария могут быть использованы как основной источник бария. Один или несколько фторидов и/или солей карбоната лития могут быть использованы как основной источник лития. Система из легирующего элемента/флюса включает в себя электродное наполнение. Электродное наполнение вообще составляет примерно от 18 до примерно 24% электрода. Предпочтительная система из легирующего элемента и флюса включает в себя:

примерно от 35 до примерно 55% фторида бария как основного источника бария,

примерно от 2 до примерно 12% фторида лития как источника лития,

примерно от 0 до примерно 8% карбоната бария как вторичного источника бария,

примерно от 0 до примерно 8% карбоната лития как вторичного источника лития,

примерно от 0 до примерно 15% оксида лития,

примерно от 0 до примерно 15%) оксида бария,

примерно от 5 до примерно 20% оксида железа,

примерно от 0 до примерно 5%>оксида кальция,

примерно от 0 до примерно 5% оксида кремния,

примерно от 0 до примерно 5% оксида марганца,

до примерно 25% алюминия, магния, титана,

циркония или их комбинации для дезоксидации и деазотации

и остаток металла и металлоида, необязательно включающие в себя железо, никель, марганец, кремний или их комбинации. Все проценты, приведенные в настоящем описании, являются массовыми процентами, если другое не указано особо. Предпочтительно электрод заполняется композицией, включающей в себя примерно от 35 до примерно 55% фторида бария, примерно от 2 до примерно 12% фторида лития, примерно от 0 до примерно 15% оксида лития, примерно от 0 до примерно 15% оксида бария, примерно от 5 до примерно 20% оксида железа и до примерно 25% раскисляющих и деазотирующих агентов, как отмечено ранее. В других вариантах осуществления ранее указанная предпочтительная композиция для электродного заполнения может также включать в себя примерно от 0 до примерно 8% карбоната бария. В еще одном варианте осуществления предпочтительная композиция для электродного заполнения может дополнительно включать в себя примерно от 0 до примерно 8% карбоната лития. В еще одном варианте осуществления предпочтительная композиция для электродного заполнения может включать в себя примерно от 0 до примерно 5% оксида кальция. В еще одном варианте осуществления предпочтительная композиция для электродного заполнения может включать в себя примерно от 0 до примерно 5% оксида кремния. И в другом варианте осуществления предпочтительная композиция для электродного заполнения может включать в себя примерно от 0 до примерно 5% оксида марганца. Другие варианты осуществления включают использование одного или нескольких этих агентов, то есть карбоната бария, карбоната лития, оксида кальция, оксида кремния, оксида марганца и их комбинаций.

Предпочтительный вариант осуществления нового способа включает в себя применение первого отрицательного напряжения между электродом и основанием, чтобы вызвать, по меньшей мере, частичное расплавление электрода вблизи основания. Способ также включает в себя применение положительного напряжения между электродом и основанием, чтобы способствовать образованию жидкой массы вещества на электроде. Способ далее включает в себя наблюдение за возникновением электрического короткого замыкания между электродом и основанием через жидкую массу. Способ далее включает в себя после обнаружения электрического короткого замыкания применение второго отрицательного напряжения между электродом и основанием. И способ включает в себя увеличение величины второго отрицательного напряжения, таким образом разрывая электрическое короткое замыкание и образуя сварной шов на основании из жидкой массы. Предпочтительная композиция для электродного заполнения в электроде с сердечником из флюса включает в себя примерно от 35 до примерно 55% фторида бария, примерно от 2 до примерно 12% фторида лития, примерно от 0 до примерно 15% оксида лития, примерно от 0 до примерно 15% оксида бария, примерно от 5 до примерно 20% оксида железа и до примерно 25% дезоксидирующих и деазотирующих агентов, выбранного из группы, состоящей из алюминия, магния, титана, циркония и их комбинаций. В других вариантах осуществления дополнительные агенты могут быть включены в предпочтительное электродное заполнение. Например, может быть включено примерно от 0 до примерно 8% карбоната бария. В другом варианте осуществления композиция для заполнения электрода включает в себя примерно от 0 до примерно 8% карбоната лития. В еще одном варианте осуществления содержится примерно от 0 до примерно 5% оксида кальция. В еще одном варианте осуществления содержится примерно от 0 до примерно 5% оксида кремния. И в еще одном варианте осуществления содержится примерно от 0 до примерно 5% оксида марганца. В еще одном варианте осуществления один или несколько таких агентов могут быть добавлены или иным способом включены в композицию для заполнения электрода. Например, предпочтительное электродное заполнение может также включать в себя, в дополнение к ранее отмеченным составам смесей из фторида бария, фторида лития, оксида лития, оксида бария, оксида железа и одного или более конкретных дезоксидирующих и деазотирующих агентов, примерно от 0 до примерно 8% карбоната бария, примерно от 0 до примерно 8% карбоната лития, примерно от 0 до примерно 5% оксида кальция, примерно от 0 до примерно 5% оксида кремния и примерно от 0 до примерно 5% оксида марганца.

Новую систему из легирующего элемента и флюса модифицируют по сравнению с традиционной системой из легирующего элемента и флюса тем, что используют FCAW-S электроды для достижения короткой длины дуги и сварки с низким выделением теплоты, что является следствием уникальной формы импульса, использованной в этом способе. Короткая длина дуги и стабильная дуга являются результатом комбинирования системы из легирующего элемента и флюса и уникальных характеристик формы импульса. В сущности и присадочный материал, и способ оптимизированы совместно для достижения финальных требований к сварному шву изделия.

В определенных вариантах осуществления настоящее изобретение обеспечивает способ формирования сварного шва металлов, имеющих привлекательные свойства. Вообще эти способы включают в себя обеспечение сварочной проволоки или электрода, имеющих сердечник с ранее описанной композицией. Предпочтительно сварочную проволоку или электрод используют без защитного газа или, правильнее, агентов, которые образуют такой газ. Способы также включают в себя действие, при котором проволоку или электрод перемещают к интересующей области, такой как стык, образованный между двумя секциями трубы. Предпочтительно такое перемещение осуществляют с управляемой скоростью движения подачи. Способ также включает в себя создание сварочного тока для расплавления проволоки или электрода с помощью дуги между проволокой и секциями трубопровода, чтобы таким образом сформировать расплавленный металлический шарик в указанном стыке. Способ также включает в себя перемещение расплавленной проволоки в расплавленный металлический шарик с помощью последовательности наступления коротких замыканий. Способ, в частности, хорошо приспособлен для его использования при сварке стыка между двумя секциями трубопровода, образованными из металла, имеющего предел прочности по меньшей мере примерно 49,2 кг/мм2 (70 ksi) и толщиной, меньшей чем примерно 1,91 сантиметр (0,75 дюймов). Однако дана оценка, что настоящее изобретение может использоваться на трубах, имеющих толщину больше или меньше чем 1,91 сантиметра (0,75 дюймов). Полученный шарик, который обычно образуется, имеет предел прочности больший, чем 4 9,2 кг/мм2 (70 ksi) и в некоторых применениях больше чем примерно 63,3 кг/мм2 (90 ksi). В конкретных аспектах ток плавления может быть отрицателен. Если ток плавления отрицателен, то действие по передаче металла может быть выполнено при положительном токе. Перемещение металла, однако, может быть выполнено при положительным токе, независимо от тока плавления. При выполнении ранее описанного способа обычно предпочтительно, что средняя длина дуги равна меньше чем 7,62 миллиметров (0,30 дюйма), предпочтительно меньше чем 5,08 миллиметров (0,20 дюйма) и наиболее предпочтительно меньше чем 2,54 миллиметра (0,10 дюйм). В ранее описанном способе скоростью наступления коротких замыканий предпочтительно управляют автоматически. Скорость наступления коротких замыканий составляет вообще примерно от 40 до примерно 100 замыканий в секунду.

В других вариантах осуществлений, ранее описанные концепции, то есть использовании источников питания и способов управления в комбинации с новыми электродными композициями, описанными в настоящем описании, могут быть использованы для получения сварочного шва металла, имеющего минимум ударной прочности по Шарли, определяемой на образцах с V-образным надрезом 60 Дж при -20°С. Точно так же способ может быть использован для получения сварочного шва металла, имеющего минимум ударной прочности по Шарли, определяемой на образцах с V-образным надрезом 40 Дж при - 40°С. Способы могут быть использованы для получения сварочного шва металла, имеющего предел прочности, превышающий 63,3 кг/мм2 (90 ksi). Таким образом, тонкая труба меньше чем примерно 1,91 сантиметра (0,75 дюйма) может быть использована с получающимся в результате экономическим эффектом. В защитном газе нет необходимости, так что стоимость газа на месте работ исключают из расходов.

Настоящая заявка на изобретение может быть использована для решения большого числа прикладных задач. Система, способ и/или композиции, описанные в настоящем описании, в частности приспособлены для использования при сварке труб Х80 (обозначение Х80 приведено в соответствии с программным интерфейсом приложения промышленной спецификацией API 5L:2000) с самозащитной проволокой с сердечником из флюса. Однако настоящее изобретение может быть использовано для соединения других сортов труб. Настоящее изобретение может также быть использовано в «проходе при заварке корня шва» или сварочном процессе прихваточным швом, выполненных на трубах. Настоящее изобретение может быть использовано для плавления больших количеств сварочной проволоки с меньшим давлением дуги по сравнению с известными в настоящее время способами использования скрытой короткой дуги для начального сварочного прохода. Еще одним применением настоящего изобретения является автоматизированное (робототехническое) сварочное применение для высокоскоростной сварки тонкослойных металлов.

Настоящее изобретение описано с использованием определенных вариантов осуществления и применений. Указанные варианты и применение можно объединять и взаимно заменять, не выходя за рамки объема изобретения, который определен в прилагаемой формуле изобретения. Системы, способы, электроды и их комбинации, которые определены в пунктах прилагаемой формулы изобретения, включены посредством ссылки в настоящее описание в виде части описания новых особенностей синергетического изобретения.

Реферат

Изобретение относится к области сварки, в частности к системе сварки короткой дугой между перемещающимся проволочным электродом и заготовкой, способу управления импульсом тока и электроду с сердечником для флюса, и может найти применение в машиностроении. Система включает: источник питания с устройством управления для создания импульса тока, подводящего энергию к электроду для расплавления торца электрода, и режима переноса расплавленного металла, и с отслеживанием окончания указанного импульса расплавления; датчик времени для измерения фактического времени между окончанием импульса и короткого замыкания; устройство для регулирования требуемого времени от импульса до короткого замыкания; схему для создания корректирующего сигнала основанного на различии между фактическим временем и требуемом времени; схему, чувствительную к корректирующему сигналу для управления заданным параметром импульса тока. Электрод с сердечником является самозащитным электродом с сердечником из флюса и содержит различные электродные композиции, которые особенно благоприятны при их использовании в сочетании с задаваемой системой формой импульса. В результате получают сварные швы с низкими уровнями загрязнителей, которые характеризуются высокими прочностными свойствами и являются долговечными. 3 н. и 19 з.п. ф-лы, 16 ил.

Комментарии