Аппарат для дуговой сварки с коротким замыканием, контроллер этого аппарата и способ управления аппаратом - RU2217274C2

Код документа: RU2217274C2

Чертежи

Описание

Изобретение относится к технике дуговой сварки, более конкретно к электродуговому сварочному аппарату, имеющему уникальный контроллер для выполнения электродуговой сварки с коротким замыканием.

Используемые ссылки

В технике электродуговой сварки того вида, который особенно пригоден для сварки труб, температуру и текучесть сварочной ванны контролируют путем применения

сварочного процесса с короткозамкнутой дугой, известного как STT-сварка. Эта технология была усовершенствована и запатентована фирмой The Lincoln Electric Company и раскрыта в нескольких патентах,

включая патенты США 4866247 (автор Parks), 5148001 (автор Stava) и 6051810 (автор Stava). В этих трех патентах раскрыта технология STT-сварки, которая предпочтительно используется в настоящем

изобретении. Так как эта технология широко известна, то для понимания осуществления изобретения дается ссылка на указанные три патента, дающие сведения об общем уровне техники. При осуществлении

STT-сварки с короткой дугой генератор сигналов производит колебания определенной формы, применяемые в сварочном процессе для создания серий импульсов электрического тока, длительность которых

определяет ток сварочного процесса на определенных участках цикла. Для осуществления электродуговой сварки данного вида, а также других процессов с коротким замыканием обычно используют электродуговой

сварочный аппарат "Power Wave", реализуемый The Lincoln Electric Company. Такой снабженный инвертором сварочный аппарат описан в патенте США 5278390 (автор Blankenship). Этот патент также включен в

данное описание в качестве ссылки для раскрытия сварочного аппарата общего типа, используемого при осуществлении настоящего изобретения.

Уровень техники

Электродуговую сварку

проводят различными способами, например, сваркой с разбрызгиванием, сваркой с крупнокапельным переносом металла и сваркой с коротким замыканием. Независимо от применяемого способа инвертор преобразует

трехфазный общий ток в требуемый ток с требуемым напряжением. Снабженный инвертором источник электропитания для электродуговой сварки имеет цифровое управление для получения требуемого выходного тока

или напряжения при дуговой сварке. При сварке труб, для выполнения первого сварного шва, называемого корнем шва, который закрывает открытый зазор между кромками смежных деталей, предпочтительны

импульсная сварка или сварка с коротким замыканием. Для достижения лучших результатов процедуру электродуговой сварки с коротким замыканием проводят с применением запатентованной STT-технологии. По

этой технологии источником электропитания вырабатывается ток с определенной формой кривой. Уменьшение разбрызгивания достигается за счет резкого снижения тока непосредственно перед отделением

накоротко замкнутого металла для образования новой дуги. Затем за счет формы кривой тока обеспечивается активизация плазмы для расплавления конца электрода перед следующим коротким замыканием. Пик

тока в импульсе активизации плазмы постепенно спадает до достижения фонового тока. После этого фоновый ток поддерживается до тех пор, пока капля жидкого металла не замкнется на деталь, вызвав

следующий цикл. В данном STT-процессе электродуговой сварки формой кривой тока точно управляют сериями импульсов тока, длительность которых определяет в любой заданный момент времени величину тока на

этой кривой. За счет применения этой технологии кривая тока позволяет управлять температурой и/или текучестью сварочной ванны. Такая возможность существенна для заварки зазоров, например для заварки

открытого корня шва при сварке труб. Слишком холодная сварочная ванна может привести к нерасплавлению металла. Следовательно, при слишком горячей сварочной ванне, за счет "обратного подсоса" жидкого

металла в корень шва, задний валик шва может получиться слабым. До сего времени STT-сварка с коротким замыканием проводится как процесс с управлением по току. Если оператор желает изменить нагрев дуги

и/или сварочной ванны, он должен отрегулировать ток настройкой аппарата.

Сущность изобретения

В соответствии с настоящим изобретением предлагается электродуговой сварочный

аппарат, который может функционировать в режиме STT-сварки, когда нагревом управляют только путем изменения положения электрода. Когда на дуговой стадии сварочного процесса с коротким замыканием длина

выступающей части электрода увеличивается, нагрев снижается, и наоборот. Сущность изобретения заключается в контроллере, который генерирует кривую сигнала напряжения для дуговой части или стадии в

сварочном процессе с коротким замыканием. В результате источник электропитания функционирует как в режиме управления по току, так и по напряжению, причем управление по току лучше всего применять для

участка короткого замыкания в сварочном цикле, а управление по напряжению - для плазменного участка. Следовательно, в режиме работы источника электропитания с управлением по току будет использоваться

управление с помощью кривой сигнала такое же, что осуществляет сварочный STT-аппарат для стадии короткого замыкания в сварочном цикле. Когда жидкая капля металла на конце электрода замыкается

накоротко на деталь, реализуется управляемый пинч-импульс тока. Детектор dV/dt, dr/dt или dt/dt определяет наступление отрыва или отделения металла от электрода. Затем для мгновенного снижения

электротока перед отделением металла электрода переключатель мощности размыкается. Данное действие минимизирует разбрызгивание. Когда короткое замыкание прерывается, немедленно устанавливается дуговая,

т.е. плазменная стадия. Электроника источника электропитания обнаруживает отрыв электрода по возрастанию напряжения дуги. Источник электропитания переходит в режим управления по напряжению.

Генерируется кривая напряжения, чтобы обеспечить максимум напряжения, используемый для получения определяемого напряжением импульса повышения мощности. В этом режиме управления по напряжению ток будет

меняться в зависимости от заданного установленного максимума напряжения в кривой напряжения. Если схема управления по напряжению работает точно, и длина выступающей части электрода поддерживается в

достаточной степени постоянной, то сварочный ток будет достаточно постоянным. В управляемой по напряжению стадии сварочного процесса напряжение переходит на заданный участок спада и участок

установленного фонового напряжения в ожидании следующего короткого замыкания. Путем управления напряжением в течение дуговой стадии сварочного процесса с коротким замыканием можно точно контролировать

температуру и текучесть сварочной ванны для оптимизации процесса сварки и работы в диапазоне изменения напряжений источника электропитания. Данная новая технология использования кривой тока на стадии

короткого замыкания и кривой напряжения в течение дуговой стадии применима в любом процессе дуговой электросварки с коротким замыканием. Изобретение затрагивает лишь использование управляемой кривой

напряжения на дуговой стадии сварочного процесса с коротким замыканием. Стадия короткого замыкания в сварочном процессе может управляться в соответствии со стандартной технологией или путем точной

формы кривой тока, применяемой в STT-технике. Основной аспект изобретения заключается в осуществлении токового управления стадией короткого замыкания с использованием точной формы кривой напряжения

для дуговой или плазменной стадии процесса сварки.

Согласно одному аспекту изобретения предложен сварочный аппарат для выполнения процесса дуговой электросварки с коротким замыканием, использующий кривую первого сигнала для управления стадией короткого замыкания и последующую кривую второго сигнала для управления дуговой стадией. Аппарат содержит компаратор для генерирования сигнала дуги, когда завершается стадия короткого замыкания. Затем имеющийся контроллер переключает аппарат с управления при помощи кривой первого сигнала на управление при помощи кривой второго сигнала. В ответ на генерирование сигнала дуги применяется кривая второго сигнала в виде прецизионной кривой напряжения, причем в качестве кривой первого сигнала можно использовать довольно известную форму кривой тока. В более широком аспекте изобретения первым сигналом является сигнал, управляемый током, а вторым сигналом - сигнал, управляемый напряжением. Иногда в качестве сигнала второй кривой можно использовать, конечно, сигнал управления по электрической мощности или сигнал управления по количеству электроэнергии. Оба эти комплексные параметры являются функциями напряжения дуги. Кривые сигналов реализуются, естественно, в виде последовательности импульсов тока, которые определяют или кривую тока или кривую напряжения в этом изобретении.

Другим аспектом изобретения является контроллер сварочного аппарата для выполнения процесса дуговой электросварки со стадией короткого замыкания и последующей дуговой стадией. Такой контроллер использует первый режим управления по току на стадии короткого замыкания и второй отличный от управления по току режим управления на дуговой стадии. Данный второй режим управления является предпочтительно управлением по напряжению, изменяющемуся по прецизионной кривой. Этот режим может быть реализован в качестве управления по электрической мощности или по количеству электроэнергии согласно соответствующим прецизионным кривым. Кривая сигнала осуществляется в процессе сварки последовательностью импульсов тока, генерируемых с частотой более 18 кГц, предпочтительно существенно больше 20 кГц. На практике эти импульсы создаются широтно-импульсным модулятором, применяемым в замкнутом контуре обратной связи для управления током или напряжением в соответствии с заданным профилем сигнала, выдаваемым генератором кривой сигнала.

Еще одним аспектом изобретения является способ управления сварочным аппаратом для выполнения процесса дуговой электросварки со стадией короткого замыкания и последующей дуговой стадией. Способ включает в себя применение первого режима управления по току на стадии короткого замыкания и второго отличного от управления по току режима управления на дуговой стадии. Практически этот способ касается осуществления второго режима управления в виде режима управления по напряжению, которое на дуговой стадии изменяется согласно прецизионной кривой. Это дает ранее указанные преимущества. Источник электропитания работает в своем диапазоне напряжений независимо от сопротивления дуги.

В соответствии с другим аспектом изобретения используется дискретный шунтирующий переключатель, принудительно переводящий источник электропитания на управление по току в течение дуговой стадии. Данное изменение происходит после того, как при управлении по напряжению образуется жидкая капля металла.

Основная задача настоящего изобретения заключается в разработке электродугового сварочного аппарата, контроллера этого аппарата и способа сварки с коротким замыканием, где дуговая стадия точно регулируется кривой сигнала, являющегося функцией напряжения. Этот прецизионный управляющий сигнал может быть сигналом напряжения, электрической мощности, являющейся произведением напряжения и тока, или количества электроэнергии, являющегося интегралом произведения напряжения и тока. Регулирование дуговой стадии в процессе сварки с коротким замыканием по функции напряжения обеспечивает точный контроль над нагревом сварочной ванны в течение сварочной процедуры и работу источника электропитания в диапазоне изменения напряжений.

Другая задача настоящего изобретения - получить вышеуказанные сварочный аппарат, контроллер и способ сварки, которые могут быть реализованы одним источником электропитания и использованы для обычной сварки с коротким замыканием и/или для STT-сварки с коротким замыканием.

Следующей задачей настоящего изобретения является получение вышеуказанных сварочного аппарата, контроллера и способа сварки, использующих преимущества управления по току на стадии короткого замыкания и преимущества управления по напряжению на дуговой стадии.

Данные задачи и преимущества будут понятны из следующего описания в совокупности с приложенными чертежами.

Краткое описание чертежей

На фиг. 1 представлен график кривой сигналов, используемых для осуществления

предпочтительного варианта настоящего изобретения;

на фиг. 2 - график, подобный показанному на фиг.1, на котором кривая сигнала является комплексной функцией напряжения, т.е. кривой

электрической мощности или количества электроэнергии;

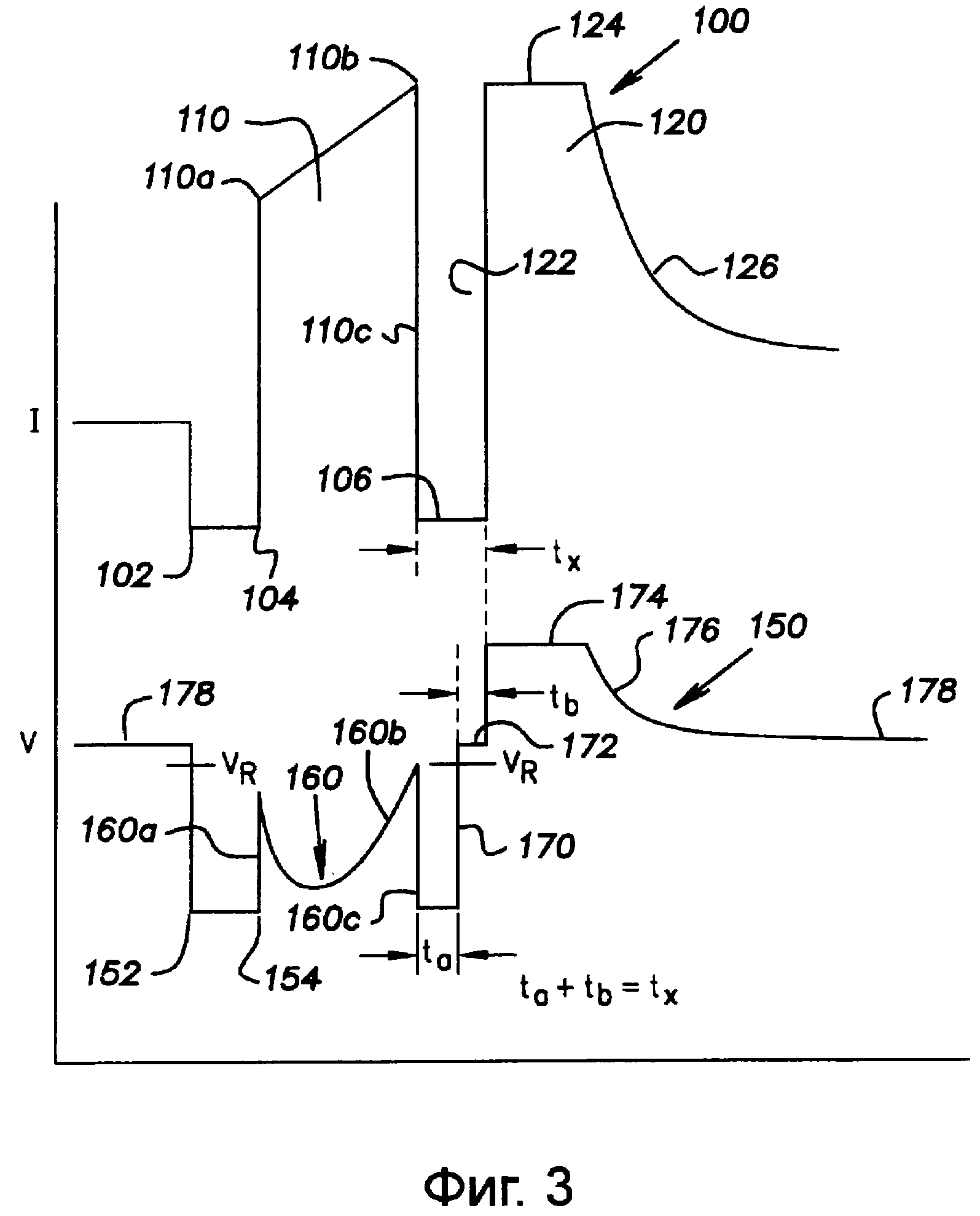

на фиг.3 - график кривых тока и напряжения в дуговом сварочном процессе по настоящему изобретению;

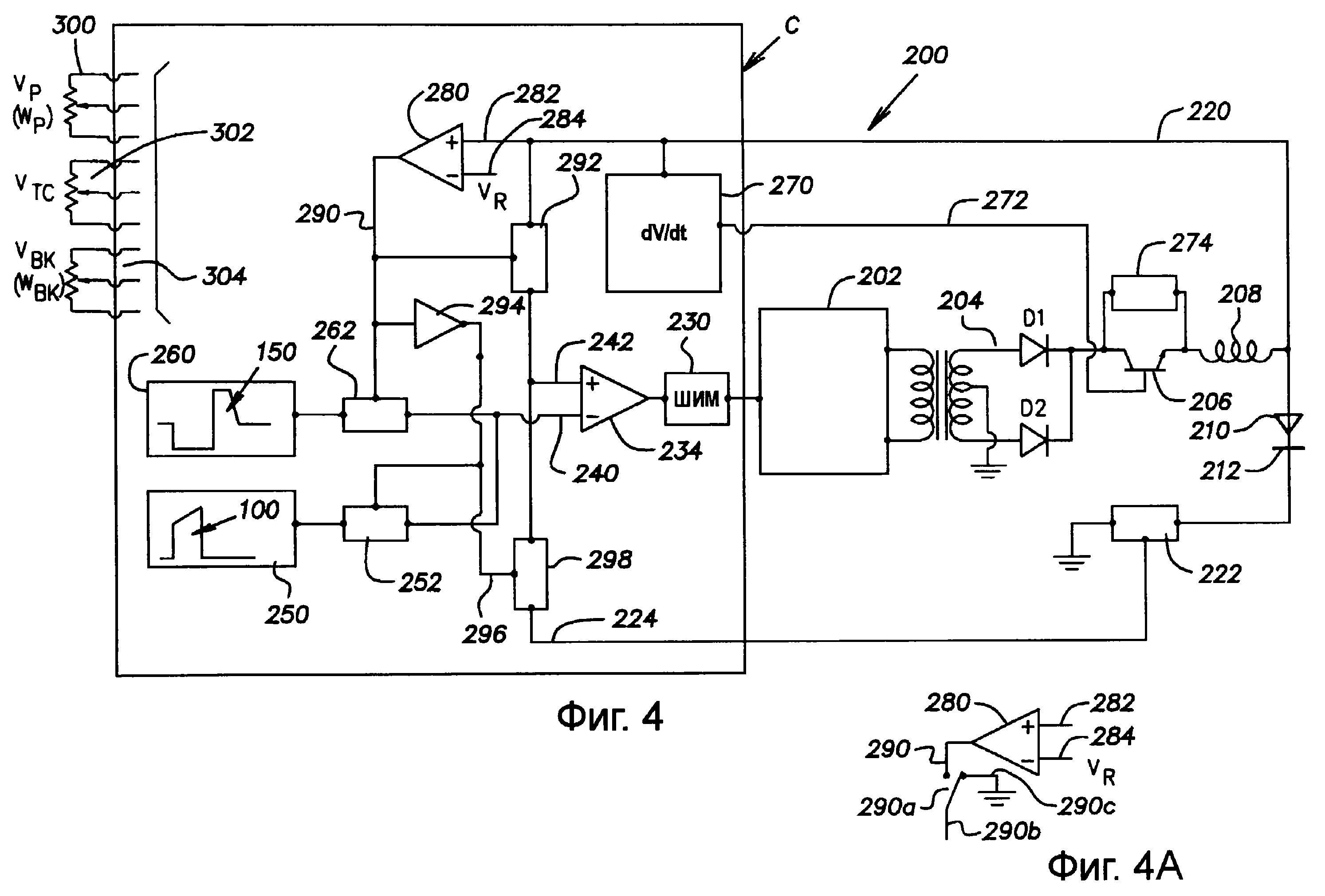

на фиг. 4 - логическая

блок-схема, иллюстрирующая технологию, используемую в предпочтительном варианте осуществления настоящего изобретения;

на фиг.4А - часть логической схемы, иллюстрирующая шунтирующий

переключатель на управление по току, используемый в заданный момент конца дуговой стадии;

на фиг.5 - модифицированная часть логической схемы, показанной на фиг.4;

на фиг. 6 - другая

модификация показанной на фиг.4 логической схемы для осуществления изобретения.

Предпочтительный вариант осуществления изобретения

Ссылки на чертежи даны лишь с целью

иллюстрации предпочтительного варианта осуществления изобретения. На фиг.1 представлена кривая А тока STT-типа для сварочного процесса с коротким замыканием, включающего в себя стадию 10 короткого

замыкания, дуговую стадию 12, участок спада 14 и фоновый участок 16. Данная кривая представляет собой профиль тока, проходящего через свариваемый шов и образуемый множеством импульсов 20 тока,

создаваемых с частотой более 18 кГц. Длительностью импульсов тока регулируется размер или высота кривой, как показано на фиг.1. Сварка с коротким замыканием включает в себя чередование дуговой, т. е.

плазменной стадии и стадии короткого замыкания, начинающейся в момент, когда капля жидкого металла на конце электрода контактирует с деталью. Это происходит в момент времени 30. Затем металл за счет

действия сил поверхностного натяжения переходит с электрода на деталь. Данное действие ускоряется пинч-импульсом 32, используемым для управления током при помощи профиля, имеющего участок 32а резкого

возрастания тока, переходную точку 32b, инициирующую второй наклон кривой, и точку 32с предупреждения. Как будет пояснено далее, схема dV/dt, dr/dt или dp/dt определяет, когда жидкий металл готов

отделиться или оторваться за счет переноса силами поверхностного натяжения. При этом напряжение тока возрастает, так как поперечное сечение металла резко уменьшается. Это явление способствует отрыву

или отделению расплавленного конца электрода от детали. Для уменьшения разбрызгивания кривая тока имеет участок 32d резкого падения тока перед фактическим отделением металла. В STT-технологии

пинч-импульсом 32 тока, показанным на фиг.1, управляют путем изменения его формы. Затем следует участок 34 небольшой задержки на время tx перед тем, как ток резко возрастает для создания

импульса 40 активизации плазмы. В STT-технологии это резкое возрастание тока происходит до достижения заданного пикового тока. В настоящем изобретении контроллер переключает источник электропитания на

управление по току на стадии короткого замыкания и на управление по напряжению на дуговой стадии 12. Это вызывает повышение тока в импульсе 40 активизации плазмы до достижения максимума 42 функции

напряжения. В предпочтительном варианте изобретения максимум 42 является пиковым напряжением, которое поддерживают постоянным. Такое постоянное напряжение обычно дает в целом постоянный ток, как

показано на фиг. 1. После передачи требуемого для образования жидкой капли металла количества энергии напряжение источника электропитания изменяется по кривой постоянной времени на участке спада 14,

где постоянная времени ТС равна К. Эта кривая спада переходит в участок 16 фонового напряжения. В настоящем изобретении кривая, реализуемая на дуговой стадии 12, есть кривая напряжения, имеющая

максимум напряжения VP и фоновое напряжение VВК. По окончании участка фонового тока в момент времени 30 происходит новое короткое замыкание, вызывающее падение напряжения, с

переключением источника электропитания на управление по току на пинч-импульсе 32. Таким образом, изобретение включает в себя использование управления по току на стадии 10 короткого замыкания и

управление по напряжению на дуговой стадии 12. В каждом отдельном случае такое управление обеспечивает заданную форму кривых для получения требуемых характеристик. Таким образом, состояние процесса на

дуговой стадии 12 зависит от функции напряжения. В предпочтительном варианте изобретения функция напряжения это напряжение дуги. Как будет пояснено ниже, на стадии короткого замыкания 10 действовало

стандартное регулирование по замкнутому циклу для получения на этой стадии выдержанной по требуемым размерам заданной формы кривой. Та же самая концепция, т.е. управление по току на стадии короткого

замыкания и управление по функции напряжения на дуговой стадии 12', применен во втором варианте осуществления изобретения, проиллюстрированном на фиг. 2. Кривая А' содержит участки, соответствующие

стадии 10' короткого замыкания и дуговой стадии 12'. Функцией напряжения, используемой на дуговой стадии 12' для регулирования по замкнутому циклу, является электрическая мощность. Импульс 40'

активизации плазмы и фоновый участок 16' характеризуются максимумом мощности WP и фоновой мощностью WВК соответственно. В некоторых случаях функцией напряжения является

количество электроэнергии, поэтому обратная связь с замкнутым контуром по электроэнергии производит кривую, как показано на фиг.1 и 2.

Использование снабженного инвертором источника электропитания с модулируемой длительностью импульсов в предпочтительном варианте осуществления настоящего изобретения дает кривые тока и напряжения, схематично изображенные на фиг. 3. Кривая тока 100 резко падает в момент времени 102, когда жидкая капля металла закорачивается на деталь, вызывая резкое падение напряжения. При этом напряжение падает до уровня ниже опорного напряжения VR, заставляя источник электропитания переключиться с управления по напряжению на управление по току. Управление по току реализует участок короткого замыкания в сварочном цикле. Ток удерживается на нижнем уровне в течение короткого времени до момента времени 104. Затем осуществляется управление по току источником электропитания, позволяющее току резко возрасти для получения пинч-импульса 110, имеющего переходную точку 110а и точку 110b предупреждения. Как объяснено выше, управление по току источником электропитания резко снижает ток на участке 110с. Таким образом, отрыв или отделение металла происходит при малом токе 106, который поддерживается в течение времени ta. В течение этого времени токовый режим работы дает возможность напряжению возрасти для образования импульса тока 120, обусловленного заранее установленной формой кривой управления по напряжению. Импульс тока 120 имеет крутой фронт 122, где ток стремится достичь верхнего максимума 124, а напряжение при этом находится на заданном уровне. Этот максимум тока вызывается максимумом напряжения, устанавливаемым при управлении источником электропитания по напряжению. Затем импульс тока 120 по плавной кривой 126 переходит в фоновый участок дуговой стадии. Форма импульса тока 120 обусловлена заданной формой правой части кривой напряжения, показанной в нижней части фиг.3. Управление по току определяет импульс 110, а управление по напряжению - импульс 120. В точке 152 происходит короткое замыкание, и управление по напряжению переключается на управление по току. После этого ток поддерживается на низком уровне до момента времени 104. Затем заданной кривой тока создают пинч-импульс тока 110. Данное управление по току вызывает изменение напряжения по кривой 160. Источник электропитания поддерживает заданную форму пинч-импульса 110. В результате заданного изменения тока напряжение резко возрастает на участке 160а. От переходной точки 110а напряжение изменяется по кривой 160b до достижения участка 160с, где оно резко падает в ответ на предупреждающий сигнал. Это происходит еще в режиме управления по току. Короткозамкнутый электрод отделяется от детали в момент времени, соответствующий участку 170, за счет чего напряжение возрастает до уровня выше опорного напряжения VR, что вызывает переход источника электропитания на напряжение, соответствующее ступени 172 кривой управления по напряжению и являющееся напряжением дуги, когда она восстанавливается при малом токе 106. Эта следующая кривая содержит максимум напряжения 174, достигаемый за время tb. Сумма времен ta и tb составляет время tx продолжительности ранее упомянутого участка 34 задержки. После расплавления конца электрода под действием кривой напряжения, оно по кривой 176 переходит в фоновое напряжение 178, поддерживаемое в ожидании следующего короткого замыкания. Практически в каждую секунду происходит от 100 до 300 циклов импульсов, показанных на фиг.3. Путем регулирования максимума напряжения и/или фонового напряжения в течение дуговой или плазменной стадии цикла управляют температурой и/или текучестью сварочной ванны.

В предпочтительном варианте осуществления изобретения используется схема цифрового управления, изображенная на логической блок-схеме фиг. 4, на которой сварочный аппарат 200 имеет собранный на основе логического процессора контроллер С с программным управлением для проведения процесса дуговой сварки с коротким замыканием, например сварочного STT-процесса с коротким замыканием. Инвертор 202 имеет стандартный выпрямляющий выходной контур 204 для подачи тока через переключатель 205 и индуктор 208 к электроду 210 в виде подаваемой проволоки, используемому для сварки детали 214. Линия 220 обратной связи по напряжению передает величину напряжения дуги обратно на цифровой контроллер С. Подобным образом шунт 222 подает мгновенную величину тока дуги обратно на контроллер С посредством линии 224 обратной связи. В соответствии со стандартной технологией управления логический процессор в контроллере С включает в себя цифровой широтно-импульсный модулятор 230, имеющий входной цифровой усилитель 234 рассогласования с управляющим сигналом кривой, поступающим по линии 240. Широтно-импульсный модулятор 230 заставляет инвертор 202 выдавать напряжение согласно сигналу кривой в линии 240, исходя из сигнала обратной связи в линии 242. В соответствии со стандартной практикой имеется генератор 250 кривой тока для обеспечения заданного профиля импульса тока между электродом и деталью на различных участках сварочного цикла. В данном изобретении генератор 250 кривой тока используется модулятором 230 только в течение части времени сварочного цикла, которая определяется проводящим состоянием дискретного разрешающего переключателя 252. Когда этот переключатель находится в разрешающем положении, генератор 250 управляет логикой в линии 240 так, что сигнал обратной связи в линии 242 следует заданному точному профилю тока. В соответствии с изобретением также имеется генератор 260 кривой напряжения. Генератор 260 имеет выход, соединенный через дискретный разрешающий переключатель 262 с входной линией 240. Переключатели 252 и 262 противосовпадающие. Когда один разрешающий переключатель замкнут, то другой - разомкнут. Таким образом, усилитель 234 рассогласования принимает сигнал кривой, вырабатываемой или генератором 250 кривой тока или генератором 260 кривой напряжения в соответствии с проводящими состояниями переключателей 252 и 262. Согласно стандартной технологии схема 270 предупреждения, обозначенная как схема dV/dt, выдает логический сигнал в линию 272 для размыкания переключателя 206, когда фаза переноса металла близка к моменту его отрыва. Затем в сварочную цепь подключается резистор 274 для уменьшения тока на участке 110с. Для переключения между режимами управления по току и напряжению цифровой компаратор имеет положительный вход 282, соединенный с линией 220 обратной связи по напряжению, и отрицательный вход 284, управляемый опорным напряжением VR. Выходная линия 290 компаратора 284 подключена к дискретному переключателю 292 шаблона напряжения. Логический сигнал линии 290 инвертируется в инверторе 294, чтобы выдать в линию 296 противоположный логический сигнал для управления переключателем режима управления по току. В процессе, когда в начале короткого замыкания напряжение в линии 220 падает, в линии 290 появляется логический нуль. Это дезактивирует переключатели 292 и 262. Инвертор 294 выдает в линию 296 логическую единицу. Это активирует переключатель 298, поэтому сигнал обратной связи по току в линии 224 подается на входную линию 242 усилителя 234. В то же время логическая единица в линии 296 включает дискретный переключатель 252, поэтому генератор 250 кривой тока подключается к входной линии 240 усилителя рассогласования. В течение этого действия инвертор 202 выдает питание согласно кривой 100 от генератора 250. В конце короткого замыкания на участке 170, показанном на фиг.3, напряжение резко возрастает. Тогда величина сигнала на входе 282 превышает опорное напряжение на входе 284. В линии 290 появляется логическая единица, замыкающая переключатель 292 режима управления по напряжению и включающая переключатель 262, поэтому логический сигнал в линии 240 управляется генератором 260. В это же время переключатели 252 и 298 дезактивируются. Сигнал линии 220 обратной связи по напряжению подается через переключатель 292 на входную линию 242. Таким образом, инвертор 202 выдает питание согласно кривой 150 (фиг.3) от генератора 260 кривой напряжения. Этот генератор может также являться генератором кривой электрической мощности или генератором кривой количества электроэнергии. Такие повторения цикла осуществляются для управления дуговой стадией в сварочном процессе с коротким замыканием. С целью установки параметров реостат 300 настраивает максимум напряжения VP или максимум мощности WP на кривой сигнала, выдаваемого генератором 260. Подобным образом реостат 302 настраивает постоянную времени ТС для участка спада, а реостат 304 управляет фоновым напряжением VВК или фоновой мощностью WВК для кривой сигнала, вырабатываемого генератором 260. Вычисления по раскрытой на фиг.4 логической схеме ведутся в контроллере С при помощи цифровой технологии, и для достижения цели общего управления дуговой стадией с помощью кривой сигнала, отслеживающей заданную функцию напряжения, могут быть применены разные цифровые технологии. Ранее кривая сигнала на дуговой стадии являлась лишь продолжением кривой сигнала на стадии короткого замыкания, поэтому не достигалось преимущества управления дугой как функцией напряжения.

В некоторых ситуациях, в течение дуговой стадии желательно перейти на управление по току после образования жидкой капли металла. Для этого используется дискретное переключение, при котором логический процессор размыкает линию 290 шунтирующим переключателем 290а, показанным на фиг.4А. Данное двухполюсное переключение заземляет линию 290b через заземление 290с. За счет этого в линии 290b возникает логический нуль для перевода переключателей на управление по току. Данное переключающее действие выбирается логическим процессором и осуществляется после того, как за счет импульса активизации плазмы образуется жидкая капля металла.

Фиг.5 и 6 иллюстрируют небольшие модификации показанной на фиг.4 логической блок-схемы. Согласно фиг.5 функцией напряжения является электрическая мощность, поэтому сигнал на входе 282 компаратора 280 есть произведение сигнала обратной связи по напряжению Va в линии 220 и сигнала обратной связи по току Iа в линии 224. Эти величины поступают в умножитель 310 для получения в линии 312 величины, представляющей сигнал обратной связи по мощности. В данной модификации вход 284 управляется опорной мощностью WR. Сигнал обратной связи по току в линии 224 используется для подачи на вход переключателя 298, как ранее показано на фиг.4. Путем применения показанной на фиг. 5 небольшой модификации для цифровых вычислений в контроллере С дуговая стадия управляется обратной связью по мощности, а стадия короткого замыкания, как показано на фиг.4, - обратной связью по току. Согласно фиг.6 сигнал произведения в линии 312 интегрируется интегратором 320 для выдачи в линию 322 сигнала обратной связи по количеству электрической энергии. Этот сигнал подается на положительный вход 282 компаратора 280 и на вход переключателя 292, поэтому дуговая стадия управляется кривой, которая точно соответствует заданному количеству электрической энергии. В данном случае на отрицательный вход 284 подается опорный сигнал количества электроэнергии JR. Другие подобные изменения в цифровой вычислительной схеме, показанной на фиг.4, можно использовать при условии, что импульсный участок дуговой стадии управляется кривой сигнала, которая точно соответствует функции напряжения. Отклонения в сварочном процессе не должны приводить к превышению максимально допустимого напряжения источника электропитания.

Реферат

Изобретение относится к технике дуговой сварки и могут найти применение в различных отраслях машиностроения. Аппарат для выполнения процесса дуговой электросварки с коротким замыканием, использующий кривую первого сигнала управления стадией короткого замыкания и последующую кривую второго сигнала для управления дуговой стадией, содержит компаратор для генерирования сигнала дуги, когда завершается стадия короткого замыкания, и контроллер, переключающий указанный аппарат с управления при помощи указанной кривой первого сигнала на управление при помощи указанной кривой второго сигнала в ответ на указанный сигнал дуги. Изобретение обеспечивает точный контроль над нагревом сварочной ванны в течение сварочной процедуры и работу источника электропитания в диапазоне изменения напряжений. 3 с. и 17 з.п. ф-лы, 6 ил.

Комментарии