Электрод для дуговой плавки металлов - RU2682553C1

Код документа: RU2682553C1

Чертежи

Описание

Изобретение относится к области электрометаллургии и может быть использовано для плавления металлических порошков, прецизионной сварки тонколистовых металлов и изготовления деталей сложной геометрической формы в атмосфере защитных газов.

Из уровня техники известно, что стабилизация дугового разряда осуществляется путем тангенциальной подачи стабилизирующего газа в разрядный промежуток, т.е. направляют параллельно столбу дуги. Обычно стабилизирующий газ одновременно является и плазмообразующим [М.Б. Генералов и др. // Машиностроение. Энциклопедия. Т.4-12. Машиностроение. - 2004]. Однако такая стабилизация дугового разряда неприемлема для плавления металлических порошков в гарнисаже, т.к. поток газа выдувает порошок из области дугового разряда и технологический процесс нарушается. Для прецизионной сварки тонколистовых материалов требуется уменьшение мощности сварочной дуги, которое ведет к уменьшению ее устойчивости, поэтому стабилизации дугового канала и контролируемое изменение его поперечного сечения является актуальной задачей для слаботочных электрических дуг малой мощности (<1 квт).

Известен электрод для плазменно-дуговой горелки [Вейн Стенли Северанс // Патент РФ №2028899 от 20.02.1995]. Увеличение срока службы электрода и устранение блуждания дуги - достигается использованием втулки из материала с работой выхода больше, чем работа выхода материала эмиссионной вставки. Недостатками аналога являются: втулку изготавливают из драгоценных металлов (золото, серебро, платина и др.), что существенно увеличивает стоимость электрода и сложная конструкция электрода в связи с необходимостью принудительного охлаждения водой. Электрод не пригоден для плавления металлических порошков, прецизионной сварки тонколистовых металлов и изготовления деталей сложной геометрической формы в атмосфере защитных газов.

Известен неплавящийся электрод для электродуговой сварки [Ю.И. Белиц-кий // а.с. СССР №1816608 от 23.05.1993] - прототип. Равномерное распределение тока по сечению столба дуги и получение рассредоточенного катодного пятна обеспечивается за счет конической спирали, размещенной в цилиндрическом корпусе с помощью изолятора. Во время работы через спираль от дополнительного источника пропускается электрический ток, который вызывает подогрев спирали и равномерную эмиссию электронов с поверхности электрода. Недостатками прототипа являются: наличие изолирующих вставок, которые во время длительной работы при чрезмерном нагреве электрода начнут выходить из строя, дополнительный источник питания и малые плотности тока из-за рассредоточенного катодного пятна не позволят вести прецизионную сварку тонколистовых металлов, для которой требуется большая плотность энергии в слаботочных электрических дугах. Электрод не пригоден для плавления металлических порошков, прецизионной сварки тонколистовых металлов и изготовления деталей сложной геометрической формы в атмосфере защитных газов.

Задачей настоящего изобретения является разработка электрода со стабилизацией канала дуги магнитным полем для плавления металлических порошков, прецизионной сварки тонколистовых металлов и изготовления деталей сложной геометрической формы электрической дугой прямого действия неплавящимся электродом в атмосфере защитных газов.

Технический результат достигается за счет использования неплавящегося электрода из графита, снабженного соленоидом, расположенным коаксиально цилиндрическому корпусу и включенным последовательно в электрическую цепь дугового разряда. Соленоид выполнен из графита в виде однорядной спирали. На фиг. 1 представлен чертеж электрода. На фиг. 2 представлен электрод, изготовленный из графита марки МПГ-6 ТУ 48-20-51-84. Цифрами обозначены: 1 – цилиндрический корпус; 2 - соленоид в виде однорядной спирали; 3 - наконечник.

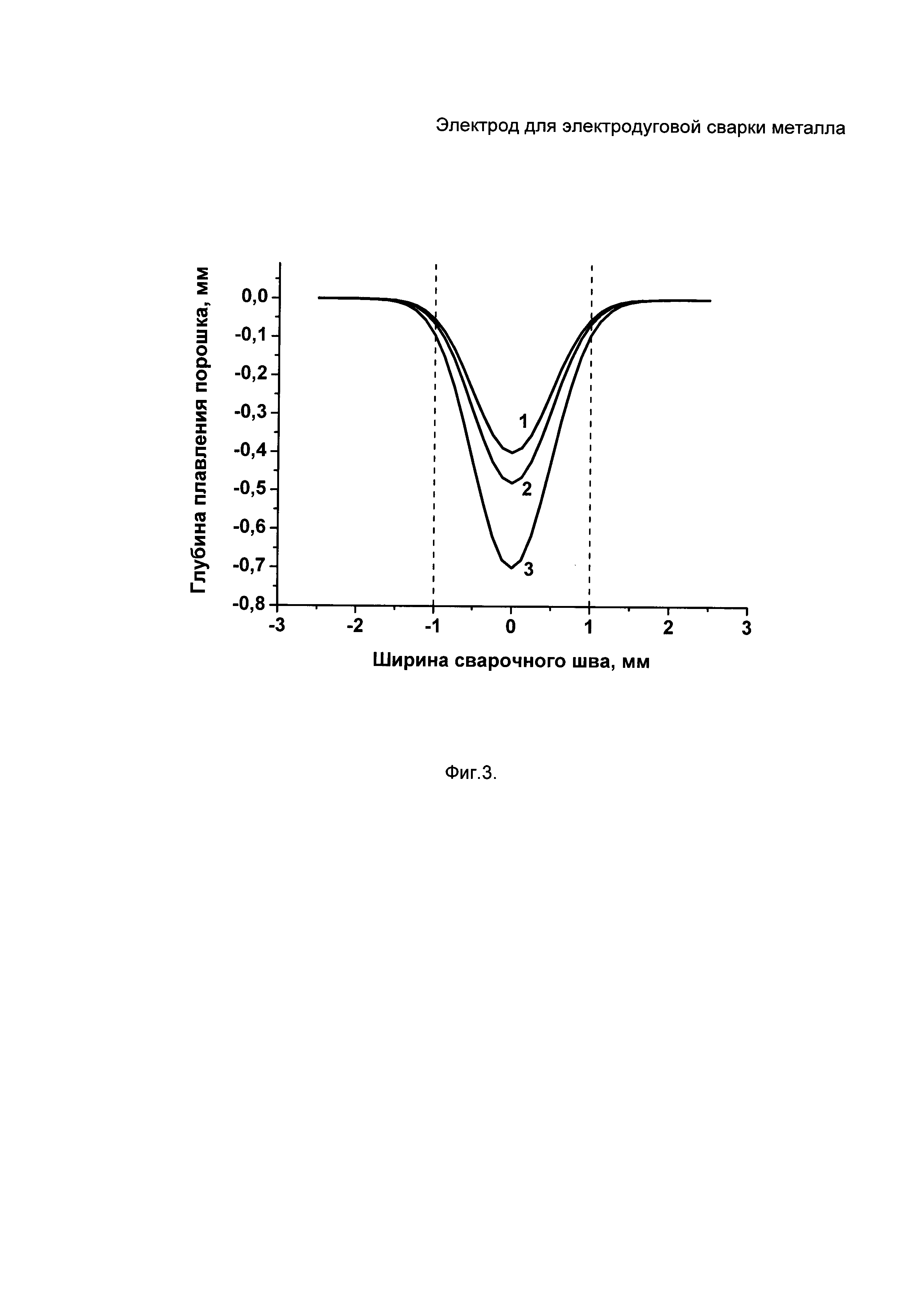

Устройство работает следующим образом: корпус 1 через изолирующий кронштейн закрепляют на подвижном штоке сварочной установки и подключают к источнику питания электрической дуги; свариваемую деталь подключают к напряжению обратной полярности того же источника питания (в зависимости от технологии процесса полярность подключения устройства и свариваемой детали можно менять). Электрическая дуга зажигается между наконечником 3 и свариваемой деталью. Сварочный ток, протекающий через соленоид 2, формирует магнитное поле вокруг дугового канала, которое сжимает плазму в радиальном направлении и стабилизирует ее прямолинейное течение в аксиальном направлении, позволяя вести процесс сварки в контролируемых условиях. Характеристики сварочного шва при использовании электрода с диаметром соленоида 23 мм и количество витков 8 шт. в атмосфере аргона при давлении 0,1 МПа представлены на фиг. 3, где цифрами обозначены экспериментальные данные ширины и глубины плавления молибденового порошка для токов: 1-1А; 2-3А и 3-10А. Из графиков видно, что ширина столба дуги во всех экспериментах была стабильна и не превышала 2 мм.

Реферат

Изобретение относится к электроду для дуговой плавки металлов и может быть использовано для плавления металлических порошков, прецизионной сварки тонколистовых металлов и изготовления деталей сложной геометрической формы в среде защитных газов. Электрод для дуговой плавки металлов содержит цилиндрический корпус (1) и снабжен соленоидом (2), выполненным из графита в виде однорядной спирали. Соленоид расположен коаксиально корпусу и включен последовательно в электрическую цепь дугового разряда. Технический результат заключается в формировании соленоидом магнитного поля вокруг дугового канала, которое сжимает плазму в радиальном направлении и стабилизирует ее течение в аксиальном направлении, позволяя вести процесс сварки в контролируемых условиях. 3 ил.

Комментарии