Сварочный электрод - RU2686160C1

Код документа: RU2686160C1

Чертежи

Описание

Ссылка на родственную заявку

Данная заявка является частичным продолжением заявки на патент США № 13/754983, поданной 31 января 2013 (номер патентного поверенного 2012Р28299US), содержание которой включено в данную заявку.

Область техники, к которой относится изобретение

Изобретение относится в целом к области соединения металлов и, в частности, к сварке и ремонту материалов с использованием расходуемого электрода, содержащего флюс.

Уровень техники

Сварочные электроды обычно формируются посредством многоступенчатого волочения относительно пластичного материала из стержней. При затвердевании материала вследствие механического упрочнения (образования дислокаций) во время каждой стадии волочения, выполняется промежуточный отжиг для устранения такого механического упрочнения, уменьшения напряжения и улучшения пластичности материала для последующих стадий волочения. Материал суперсплавов, которые используются для изготовления газотурбинных двигателей, имеют экстремально высокую прочность и низкую пластичность, даже при очень высоких температурах. За счет этих характеристик, отжиг имеет ограниченную способность для улучшения пластичности материала суперсплавов. В результате трудно формировать сварочные электроды из материала суперсплавов, в частности, качественных упрочненных гамма-сплавов с высоким содержанием алюминия и титана, таких как сплавы 247, 738, 939 и т.д.

Понятие суперсплав используется здесь, как обычно в данной области техники, т.е. для обозначения высоко стойкого к коррозии и окислению сплава, который имеет отличную механическую прочность и стойкость к ползучести при высоких температурах. Суперсплавы обычно имеют высокое содержание никеля или кобальта. Примеры суперсплавов включают сплавы, продаваемые под торговыми марками и названиями брендов Hastelloy, Inconel alloys (т.е. IN 738, IN 792, IN 939), Rene alloys (например, Rene N5, Rene 80, Rene 142), Haynes alloys, Mar M, CM 247, CM 247 LС, C263, 718, ECY 768, 282, X45, PWA 1483 и CMSX (например, CMSX-4) монокристальные сплавы.

Дуговая сварка металлов с защитой зоны сварки (SMAW) является процессом ручной дуговой сварки, в котором используется расходуемый прутковый электрод, покрытый флюсом. Электрический ток используется для образования электрической дуги между электродом и деталью, за счет чего плавится электрод и часть детали с образованием сварного соединения. За счет простоты и универсальности процесса SMAW, он является одним из наиболее популярных процессов сварки. Недостатком процесса SMAW является использование жесткого пруткового электрода, который обычно исключает его применение в непрерывных или автоматических процессах сварки, в которых обычно подается с катушки сгибаемый электрод.

В дуговой сварке с использованием порошковой электродной проволоки (FCAW) используется трубчатый электрод из сплава, содержащий флюс. Поскольку флюс может быть в виде порошка и заключен внутри трубчатой оболочки из сплава, электрод может сгибаться и его можно хранить в виде рулона, за счет чего обеспечивается возможность непрерывной и автоматической сварки.

Обычные электроды для сварки выполняются из пластичного материала, такого как нержавеющая сталь. Например, в опубликованной заявке на патент США US 2004/0173592 А1 раскрыт электрод, включающий оболочку из нержавеющей стали, окружающую сердечник, содержащий материал сплава и флюс. Обычные электроды разработаны также для сварки некоторых материалов суперсплавов с низкой прочностью. Например, в опубликованной заявке на патент США US 2012/0223057 А1 раскрыт электрод с покрытием, используемый для сварки вольфрамовым электродом в инертном газе определенных суперсплавов. Электрод включает сплошной сердечник, образованный из материала суперсплава, и наружное покрытие из материала флюса.

Краткое описание чертежей

Изобретение поясняется в приведенном ниже описании со ссылками на прилагаемые чертежи, на которых изображено:

фиг. 1 - радиальный разрез электрода;

фиг. 2 - осевой разрез электрода;

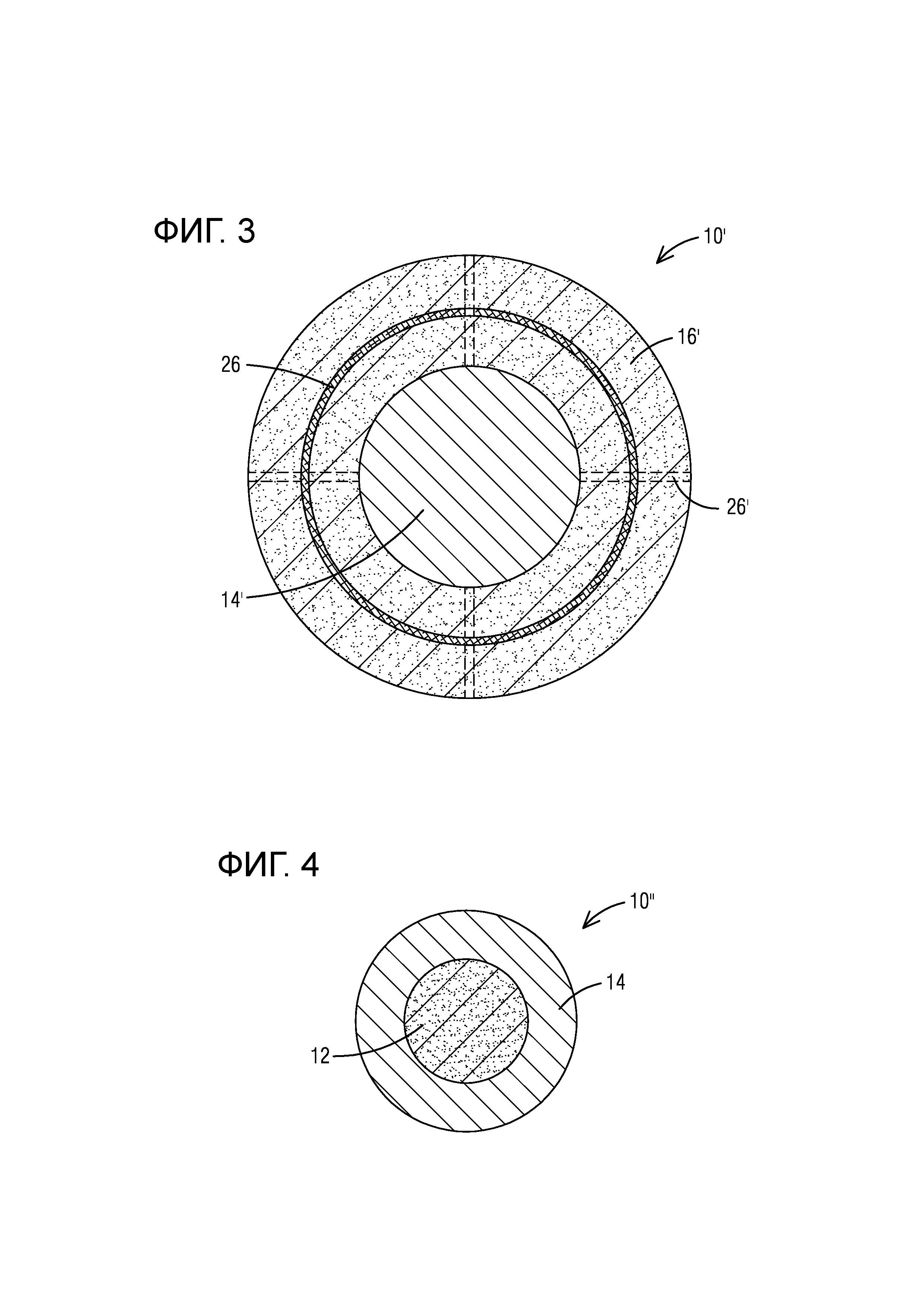

фиг. 3 - радиальный разрез электрода по линии 3-3 на фиг. 2;

фиг. 4 - радиальный разрез электрода;

фиг. 5 - процесс плакирования с использованием электрода из фиг. 4 и дуговой горелки с использованием холодного металла; и

фиг. 6 - процесс плакирования с использованием электрода из фиг. 4 и энергетического луча.

Подробное описание изобретения

Данное изобретение предназначено для разработки улучшенных технологий для нанесения и ремонта качественных упрочненных гамма-суперсплавов, которые обычно используются для компонентов газовой турбины в пути прохождения горячего газа. Разработана технология лазерного нанесения порошка, которую можно использовать для надежного нанесения даже суперсплавов наивысшей прочности. Смотри, например, опубликованную заявку на патент США US 2013/0140279 А1, полное содержание которой включается в данное описание, в которой указаны (см. фиг. 6 этой заявки) трудно подвергающиеся сварке суперсплавы в зависимости от содержания в них алюминия и титана, называемые здесь качественными упрочненными гамма-суперсплавами. Заявители также признают, что обычные сварочные электроды не пригодны для непрерывной автоматической сварки этих качественных упрочненных гамма-суперсплавов.

На фиг. 1 показан радиальный разрез электрода 10, включающего оболочку 14, окружающую сердечник 12. Дополнительно к этому, как показано на фиг. 1, оболочка 14 имеет наружное покрытие 16. В различных вариантах выполнения электрода 10, сердечник 12 и наружное покрытие 16 включают различные материалы, как будет пояснено ниже. В каждом варианте выполнения электрода 10, оболочка 14 образована из пластичного материала, такого как поддающийся экструзии набор элементов с составом элементов, задающим желаемый материал суперсплава. В одном примере выполнения пластичный материал является, например, чистым никелем или сплавом никеля и хрома или сплавом никеля, хрома и кобальта. Пластичные материалы являются в данном случае материалами, имеющими минимальное удлинение 10%, и которые пригодны для волочения в тонкую проволоку посредством холодной экструзии с подходящим промежуточным отжигом, обычно из нержавеющей стали и деформируемых сплавов на основе никеля (в противоположность литым суперсплавам). В одном примере выполнения сердечник 12 включает порошковый легирующий материал, который включает элементы, которые дополняют элементы в пластичном материале для укомплектования композиции элементов, которые задают желаемый материал суперсплава. В одном примере выполнения легирующий материал включает один или более элементов Cr, Co, Mo, W, Al, Ti, Ta, C, B, Zr и Hf. Флюс может быть включен в наружное покрытие 16 и/или в сердечник 12. Флюс в сердечнике 12 может быть в виде порошка, и наружное покрытие 16 может быть нанесено в виде сплошного покрытия, или же порошок может удерживаться в связующем материале. Как понятно специалистам в данной области техники, материал флюса обеспечивает функции шлака, и может создавать покрывающий газ при плавлении электрода 10. В одном примере выполнения материал флюса является не металлическим порошком, таким как, например, оксид алюминия, фториды и силикаты.

В одном варианте выполнения электрода 10, сердечник 12 образован из легирующего материала, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из материала флюса.

В другом варианте выполнения электрода 10, сердечник 12 образован из легирующего материала, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из легирующего материала и материала флюса.

В другом варианте выполнения электрода 10, сердечник 12 образован из легирующего материала и материала флюса, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из материала флюса.

В другом варианте выполнения электрода 10, сердечник 12 образован из материала флюса, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из легирующего материала и материала флюса.

В другом варианте выполнения электрода 10, сердечник 12 образован из легирующего материала и материала флюса, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из легирующего материала и материала флюса.

В другом варианте выполнения электрода 10, сердечник 12 образован из материала флюса, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из легирующего материала. В одном примере выполнения легирующий материал образован в наружном покрытии 16 с использованием нанесения покрытия методом электроосаждения.

В другом варианте выполнения электрода 10, сердечник 12 образован из материала флюса и легирующего материала, оболочка 14 выполнена из пластичного материала, а наружное покрытие 16 образовано из легирующего материала.

В другом варианте выполнения электрода 10, наружное покрытие 16 образовано из материала флюса, заключенного в гибкий связующий материал, такой как целлюлоза, так что электрод 10 можно наматывать на барабан. В одном примере выполнения тонкое покрытие из целлюлозного материала, такого как волоконная и плетеная целлюлоза, используется для обеспечения гибкости для намотки электрода 10 на барабан. Частицы материала флюса и/или легирующего материала могут удерживаться в наружном покрытии целлюлозным материалом, или волоконный целлюлозный материал может быть покрыт материалом флюса и/или легирующим материалом в наружном покрытии 16. Дополнительно к повышению гибкости электрода 10, целлюлозный материал может способствовать экранированию посредством генерирования одного или более газов, таких как, например, угарный газ, углекислый газ и водород.

В другом варианте выполнения электрода 10, сердечник 12 содержит любой гигроскопический материал, используемый в электроде, и наружное покрытие не содержит гигроскопического материала. Гигроскопический материал, такой как мелко истертые в порошок металлические сплавы, агломерированные флюсы и связующие вещества, такие как жидкое стекло (Na2(SiO3)) и силикаты натрия (Na2(SiO2)nO), известны в качестве поглотителей влаги в окружающем воздухе, что является проблемой для сварочного электрода за счет разложения воды с образованием водорода и кислорода при температурах сварки. Покрытые флюсов электроды, согласно уровню техники, удерживаются сухими посредством хранения при повышенной температуре перед использованием. Данное изобретение может устранять эту проблему посредством удерживания всех гигроскопических материалов с защитой от атмосферы посредством нахождения внутри сердечника 12. В одном примере выполнения, лишь не гигроскопические материалы предусмотрены в наружном покрытии 16. Не гигроскопические материалы включают такие материалы как плавленые составляющие флюса или специально разработанные продукты реакции, как указано в патенте US 4 662 952.

В тех вариантах выполнения, в которых наружное покрытие 16 образовано из материала флюса, электрод 10 можно использовать в дуговой сварке металлов с защитой зоны сварки (SMAW) качественных упрочненных гамма-суперсплавов. Однако использование указанных выше вариантов выполнения электрода 10 не ограничивается SMAW, а может распространяться на любой тип обычной дуговой сварки, такой как, например, дуговая сварка вольфрамовым электродом в инертном газе (GTWA), дуговая сварка металлов в защитном газе (GMAW), дуговая сварка под флюсом (SAW) и дуговая сварка порошковой проволокой (FCAW).

На фиг. 2 показан в осевом разрезе электрод 10'. На фиг. 3 показан поперечный разрез электрода 10' по линии 3-3 на фиг. 2. Электрод 10' включает проволоку 14' из пластичного материала, которая является сплошным сердечником из пластичного материала. Проволока 14' электрода 10' покрыта наружным покрытием 16', которое сегментировано на множество сегментов 18, 20 из материала флюса. На фиг. 2 показана часть длины электрода 10' с двумя сегментами 18, 20 сегментированного наружного покрытия 16', так что для специалистов в данной области техники понятно, что сегментированное наружное покрытие 16' может включать два или больше сегментов.

Сегменты 18, 20 наружного покрытия 16' могут, не обязательно, иметь взаимодействующие дуговые поверхности на противоположных концах, так что выпуклая поверхность 22 примыкает и может соприкасаться с вогнутой поверхностью 24 на соседнем сегменте. Дуговые соседние поверхности предпочтительно упрощают намотку электрода 10' на барабан, поскольку дуговые соседние поверхности позволяют сегментам 18, 20 поворачиваться относительно друг друга с одновременной минимизацией зазора между сегментами 18, 20. Проволока 14' образована из пластичного материала, который может сгибаться без растрескивания, и сегментированное наружное покрытие 16' обеспечивает возможность сгибания без растрескивания относительно хрупкого покрытия, такого как покрытие из материала флюса. Хотя на фиг. 2 показано, что сегменты 18, 20 имеют соседние выпуклую и вогнутую поверхности, сегментированное наружное покрытие не ограничивается таким расположением. Например, сегменты могут быть соседними сферическими сегментами (например, шариками), при этом обе соседние дуговые поверхности являются выпуклыми. В другом примере выполнения соседние сегменты включают одну дуговую поверхность, которая является вогнутой, и соседнюю дуговую поверхность, которая является выпуклой и прижимается к вогнутой поверхности. В другом примере выполнения сегменты могут быть, например, соседними цилиндрическими сегментами с соседними поверхностями, которые параллельны друг другу или которые включают соседние вогнутую и выпуклую поверхности, которые прижимаются друг к другу. Сегменты позволяют сгибать сердечник из проволоки из пластичного материала без повреждения относительно хрупкого материала покрытия, однако сегменты не ограничиваются какой-либо конкретной формой.

Когда электрод 10' наматывается на барабан, то один конец электрода 10' может не иметь сегментов 18, 20, так что источник электроснабжения можно соединять с этим концом проволоки 14'. Источник электроснабжения можно соединять с проволокой 14' с использованием контактного кольца, так что источник электроснабжения не должен вращаться вместе с электродом 10' на барабане.

Как дополнительно показано на фиг. 2-3, электрод 10' может включать волокна 26 внутри сегментированного наружного покрытия 16', которые могут проходить, не обязательно, между сегментами 18, 20. Волокна 26 могут служить для усиления наружного покрытия 16', и поскольку волокна 26 проходят от сегмента 18 к сегменту 20, то они соединяют сегменты 18, 20 друг с другом, при одновременном обеспечении гибкости для сгибания электрода 10' на барабане. В одном примере выполнения пластичный материал проволоки 14' является экструдируемым набором элементов, задающих состав желаемого материала суперсплава, и волокна 26 включают металлические элементы, которые дополняют пластичный материал с образованием желаемого материала суперсплава, когда электрод плавится. Волокна 26 могут образовывать металлический экран, окружающий центральную проволоку 14' сегментами 18, 20 из материала флюса, расположенными вдоль длины металлического экрана, так что сегменты 18, 20 имеют возможность смещения относительно друг друга при сгибании электрода за счет гибкости экрана между сегментами 18, 20. В других вариантах выполнения, волокна 26 могут быть керамическими волокнами, и материал керамических волокон может обеспечивать функцию флюса. В одном примере выполнения, как показано на фиг. 3, волокна 26 могут проходить радиально внутри наружного покрытия 16 для вхождения в контакт с проволочным сердечником 14' для обеспечения электрической неразрывной цепи между волокнами 26 и проволокой 14'. Это расположение способствует электрической неразрывной цепи между источником электроснабжения (не изображен) и проволокой 14' через волокна 26, 26'. Например, источник электроснабжения может иметь электрический контакт с волокнами 26' через колеса привода электрода (не изображены), которые находятся в контакте с наружной поверхностью электрода 10', и за счет этого могут быть в электрическом соединении с проволокой 14'. Электрическая неразрывная цепь исключает необходимость в соединении с голым проводом 14' источника электроснабжения на конце барабана. Хотя на фиг. 3 показаны четыре металлических волокна 26', расположенные в различных радиальных положениях между волокнами 26 и проволокой 14', вариант выполнения не ограничивается этим расположением и может включать больше или меньше, чем четыре металлических волокна 26', которые могут быть расположены в других радиальных положениях, вместо показанных на фиг. 3.

Хотя на фиг. 2 и 3 показаны волокна 26 внутри сегментированного наружного покрытия 16', в других вариантах выполнения сегментированное наружное покрытие 16' не имеет усилительных волокон, а имеет множество сегментов 18, 20 из материала флюса без усилительных волокон. Кроме того, усилительные волокна могут быть, не обязательно, включены в наружное покрытие 16 на фиг. 1. В другом примере выполнения пластичный материал проволоки 14' является экструдируемым набором элементов, задающим состав материала желаемого суперсплава, и наружное покрытие 16' содержит легирующий материал, включающий элементы, которые дополняют пластичный материал с образованием материала желаемого суперсплава, когда электрод плавится.

Хотя на фиг. 2 и 3 показано, что проволока 14' включает сплошной сердечник из пластичного материала, электрод 10' может, не обязательно, иметь оболочку из пластичного материала с полым сердечником, как показано на фиг. 1, при этом легирующий материал содержится внутри сердечника 12.

На фиг. 4 показан в поперечном разрезе электрод 10ʺ, имеющий оболочку 14, образованную из пластичного материала, такого как экструдируемый набор элементов с составом, задающим материал желаемого суперсплава. В этом варианте выполнения электрода 10ʺ сердечник 12 образован из материала флюса и легирующего материала. В одном примере выполнения легирующий материал является порошковым металлическим материалом, который включает элементы, которые дополняют элементы в пластичном материале для комплектации композиции элементов, задающих материал желаемого суперсплава.

На фиг. 5 показан вариант выполнения, в котором слой качественного осажденного упрочненного материала 50 суперсплава нанесен на подложку 52 из суперсплава с использованием дуговой горелки 54 с использованием холодного металла. Горелка 54 используется для подачи и плавления электрода 10ʺ из фиг. 4, включающего наполнительный материал 56 в виде проволочного сердечника или полосового материала, включающего полую металлическую оболочку 57, заполненную порошковым материалом 59 сердечника. Порошковый материал 59 сердечника может включать легирующий материал, такой как порошковый металл, и/или материалы флюса. Предпочтительно, металлическая оболочка 57 образована из материала, которому можно придавать полую форму, такого как никель или сплав никеля и хрома или сплав никеля, хрома и кобальта, и порошковый материал 59 выбран так, что образуется желаемый состав суперсплава, когда плавится наполнительный материал 56. Оболочка содержит достаточно никеля (или хрома или кобальта) для достижения желаемого состава суперсплава, так что может сохраняться, например, соотношение твердых фаз оболочки по сравнению с порошковым материалом сердечника, равное 3:2. Тепло дуги плавит наполнительный материал 56 и образует слой желаемого материала 50 суперсплава, покрытый слоем шлака 58. Порошковый материал флюса может быть предусмотрен в наполнительном материале 56 (например, 25% от объема сердечника), или электрод может быть покрыт материалом флюса, или возможна любая комбинация из этих альтернатив. Дополнительный порошковый металлический материал может быть добавлен также в расплав посредством предварительного расположения на поверхности подложки 52 или посредством прямой подачи в расплав во время стадии плавления. В различных вариантах выполнения флюс может быть электрически проводящим (электрошлак) или не проводящим (дуга под флюсом), или он может быть химически нейтральным или аддитивным. Наполнительный материал можно предварительно нагревать для уменьшения требуемой для процесса энергии, в данном случае от дуговой головки с использованием холодного металла. Использование флюса обеспечивает экранизацию, за счет чего уменьшается или исключается необходимость в инертном или частично инертном газе, обычно требующемся в дуговом процессе с использованием холодного металла. Другие процессы, которые могут применяться с использованием указанных выше расходных материалов и технологий, включают газоэлектрическую сварку металлов, сварку порошковой проволокой, дуговую сварку под флюсом (включая использование полосы или проволоки), электрошлаковую сварку (включая использование полосы или проволоки), плазменную дуговую сварку и сварку вольфрамовым электродом в инертном газе с использованием проволоки.

На фиг. 6 показан вариант выполнения, в котором слой качественного упрочненного материала 60 гамма-суперсплава нанесен на подложку 62 суперсплава с использованием энергии луча, такого как лазерный луч 64, для плавления электрода 10ʺ из фиг. 4, включающего наполнительный материал 66. Как указывалось выше относительно фиг. 5, наполнительный материал 66 включает металлическую оболочку 68, которая выполнена из материала, которому можно просто придавать полую форму, такой как хром или сплав никеля и хрома или никеля, хрома и кобальта, и порошковый материал 70, выбранный так, что образуется желаемый состав суперсплава, когда наполнительный материал 66 плавится с помощью лазерного луча 64. Порошковый материал 70 может включать порошковый флюс, а также материал суперсплава. Тепло лазерного луча 64 плавит наполнительный материал 66 и образует слой материала 60 желаемого суперсплава, покрытый слоем шлака 72. Как указывалось выше, наполнительный материал можно предварительно нагревать, например, с помощью электрического тока, для уменьшения требуемой для процесса энергии, в данном случае из лазерного луча. Дополнительно к этому, возможно также использование гибридного процесса, включающего, например, комбинацию лазерной и дуговой сварки.

Один вариант выполнения указанного выше электрода предназначен для нанесения материала сплава 247 следующим образом:

- объем твердой фазы оболочки составляет около 60% всего объема металлической твердой фазы и является чистым Ni;

- объем порошкового металла сердечника составляет около 40% всего объема металлической твердой фазы, включая достаточное количество Cr, Co, Mo, W, Al, Ti, Ta, C, В, Zr и Hf, которые плавятся и смешиваются с чистым никелем из оболочки, с образованием состава сплава 247 с номинальным процентным содержанием по весу 8,3 Cr, 10 Co, 0,7 Mo, 10 W, 5,5 Al, 1 Ti, 3 Ta, 0,14 C, 0,015 В, 0,05 Zr и 1,5 Hf; и

- объем порошкового флюса сердечника представляет дополнительный, в основном не металлический объем проволоки, примерно равный по величине объему металлического порошка, и включает различные оксиды, такие как оксид алюминия, фториды и силикаты в соотношении 35:30:35. Диапазон размера ячеек флюса обеспечивает равномерное распределение внутри металлического порошка сердечника.

Хотя на фиг. 5 и 6 показана технология сварки с использованием электрода 10ʺ из фиг. 4, эта технология сварки может применяться для любого указанного выше варианта выполнения электрода, показанного на фиг. 1-4. Дополнительно к этому, можно применять любой обычный тип дуговой сварки, известный специалистам в данной области техники, с использованием электродов из фиг. 1-4, включая, например, дуговую сварку металлов с защитой зоны сварки (SMAW).

Для вариантов выполнения, в которых плавление обеспечивается с помощью дуги, общим является предусмотрение кислорода или диоксида углерода во флюсе или защитном газе, с целью сохранения стабильности дуги. Однако кислород или диоксид углерода вступают в реакцию с титаном, и некоторое количество титана теряется в виде пара или оксидов в процессе плавления. Согласно данному изобретению, количество титана, включенного в наполнительный материал, превышает количество титана, желаемого в составе наносимого суперсплава, для компенсации потерь. Для приведенного выше в качестве примера сплава 247, количество титана, включенного в порошковый металл сердечника, может быть увеличено с примерно 1% до примерно 3%.

Понятно, что можно наносить другие сплавы, такие как, например, нержавеющая сталь, с помощью аналогичного процесса, в котором подаваемый материал сердечника заполнен порошковым материалом сердечника, включающим порошковый флюс и порошковый металл. Порошковый металл может использоваться для увеличения состава материала оболочки, с целью получения облицовочного материала желаемого химического состава. Для вариантов выполнения, в которых имеется потеря материала за счет испарения во время стадии плавления, порошковый материал может включать избыток теряемого материала для компенсации потерь. Например, когда материал оболочки из нержавеющей стали в виде сплава 321 наносится под защитным газом, содержащим кислород или диоксид углерода, или когда не обеспечивается полное экранирование с помощью инертного защитного газа, то некоторое количество титана теряется за счет реакции с кислородом или диоксидом углерода или с не полностью экранированной атмосферой. В таком варианте выполнения порошковый материал сердечника может включать порошковый флюс или порошковый титан или титановый сплав для компенсации потери, что обеспечивает желаемый облицовочный состав сплава 321.

Материалы флюса, которые могут использоваться, включают коммерчески доступные флюсы, такие как продаваемые под названиями Lincolnweld P2007, Bohler Soudokay NiCrW-412, ESAB OK 10.16 или 10.90, Special Metals NT 100, Oerlikon OP76, Sandvik 50SW или SAS1, или флюсы, описание которых приведено в опубликованной заявке заявителя на патент США US 2015/0027993 А1, полное содержание которого включается в данное описание. Частицы флюса могут быть размолоты до желаемого диапазона размера ячеек перед использованием. Материалы флюса, известные из уровня техники, обычно включают различные оксиды, такие как оксид алюминия, фториды и силикаты. В вариантах выполнения раскрытых здесь процессов могут использоваться предпочтительно металлические составляющие желаемого облицовочного материала, например, оксиды хрома, оксиды никеля или оксиды титана. Любые доступные в настоящее время суперсплавы на основе железа, никеля или кобальта, которые обычно используются для высокотемпературных применений, таких как газотурбинные двигатели, можно соединять, ремонтировать или покрывать с помощью процесса, согласно изобретению, включая указанные выше сплавы.

Хотя выше были представлены и пояснены различные варианты выполнения данного изобретения, понятно, что эти варианты выполнения приведены лишь в качестве примера. Возможны различные вариации, изменения и замены без выхода за объем данного изобретения. В соответствии с этим данное изобретение ограничивается лишь идеей и объемом прилагаемой формулы изобретения.

Реферат

Изобретение может быть использовано для сварки и ремонта качественных упрочненных суперсплавов, которые, в частности, применяются для изготовления компонентов газовой турбины. Электрод (10)содержит оболочку (14), образованную из пластичного материала, наружное покрытие (16), включающее материал флюса, и сердечник (12), включающий по меньшей мере один из материала флюса и легирующего материала. Наружное покрытие выполнено в виде множества дискретных сегментов. Концы сегментов сформированы для взаимодействия с соседними концами с обеспечением возможности сгибания электрода. Наружное покрытие содержит гибкий целлюлозный связующий материал, включающий волоконную целлюлозу. Волокна проходят внутрь от поверхности электрода с обеспечением электрической неразрывной цепи между наружной поверхностью и сердечником. Оболочка содержит элементы суперсплава, а легирующий материал сердечника дополняет оболочку для получения желаемого материала суперсплава при плавлении электрода. Сгибаемый электрод обеспечивает возможность подачи его с катушки при непрерывной автоматической сварке. 3 н. и 9 з.п. ф-лы, 6 ил.

Комментарии