Внутренняя сварочная машина с лазерной измерительной системой для трубопроводов - RU2692540C2

Код документа: RU2692540C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

[001] Данная заявка испрашивает приоритет, в соответствии с 35 U.S.C. § 119(a)-(d), по предварительной заявке US Provisional application 61/826628, зарегистрирована 23 мая 2013, которая полностью включена в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[002] Настоящее изобретение относится к системе центровки и соединения двух секций трубы друг с другом сваркой.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[003] Обычные внутренние сварочные аппараты часто включают в себя внутренние центрирующие механизмы, которые расширяются радиально наружу для входа в контакт с внутренней поверхностью трубы. Центровка двух секций трубы выполняется изнутри, когда выдвижные опоры центрального элемента входят в контакт с внутренней поверхностью трубы относительно близко к торцам соединения секций трубы с каждой стороны соединения, как раскрыто в патентах U.S. Patent No. 3,461,264; 3,009,048; 3,551,636; 3,612,808 и GB 1261814 (каждый полностью включен в настоящий документе посредством ссылки). Для сварки соединения конструкция расширяющегося устройства должна обеспечивать достаточное пространство для размещения вращающейся сварочной горелки. Поэтому предпочтительной является внутренняя центровка с обеспечением достаточного пространства для вращения или поворота сварочной горелки или центровка секций трубы снаружи для исключения необходимости во внутреннем расширяющемся устройстве, которое может создавать значительные внутренние помехи.

[004] В дополнение, обычный способ внутренней сварки обычно включает в себя внутреннюю или наружную центровку и вставление внутреннего сварочного аппарата, при этом сварочные горелки совмещаются со стыковым соединением. В данном способе в некоторых случаях трудно оценить точность позиционирования внутреннего сварочного аппарата в общем и сварочной горелки, в частности. Еще труднее оценить точность положения сварочной горелки, когда сварочная горелка перемещается внутри трубы по своему орбитальному пути во время сварки. Поэтому предпочтительным является создание системы отслеживания структуры или позиционирования кромок труб на трубном стыке для управления сварочной горелкой с использованием отслеживания состояния стыка. Особенно предпочтительным является вначале отслеживать профиль стыка с помощью лазера перед передачей сигнала на электронный контроллер для управления положением и ориентацией сварочной горелки относительно отслеживаемого профиля трубного стыка.

[005] Кроме того, обычные системы сварки трубопровода, в которых применяют наружные центрирующие механизмы, обычно несут две секции на роликах и манипулируют положением и ориентацией секций до получения удовлетворительной центровки. Центровку считают удовлетворительной обычно в зависимости, например, от показаний принятых в промышленности двухпозиционных измерительных приборов, которые являются весьма точными, но управляются вручную и установлены на дискретных местах, а не по всему трубному стыку. В любом случае профиль или структура стыка, наблюдаемая изнутри трубы, обычно не рассматривается для качества центровки. Поэтому предпочтительным является создание системы центровки, в которой информацию по профилю стыка, считываемую лазером, используют, как входной параметр в процессе наружной центровки. Конкретно, предпочтительной является сбор и передача информации с лазера, контролирующего сварочную горелку, на контроллер, который использует информацию в управлении наружными механизмами центровки.

[006] Кроме того, обычные трубные системы для сварки секций трубы обычно не дают возможности визуальной проверки сварочного шва, выполняемого сварочной горелкой. Поэтому предпочтительным является использование видеокамеры, которая следит за выполнением сварочного шва горелкой, и дисплея для показа изображения сварного шва для визуальной проверки оператором качества сварного шва.

[007] Другие преимущества настоящего изобретения должны стать понятными при прочтении последующего описания. Преимущества настоящего изобретения не ограничены преимуществами, описанными в данном разделе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[008] Система по настоящему изобретению для центровки и сварки друг с другом торцов двух секций трубы включает в себя наружный центрирующий механизм и сварочный механизм. Наружные центрирующие механизмы могут являться такими же сложными, как модули технологической линии, показанные на чертежах, или такими же простыми, как рычажный стяжной хомут (tipton clamp), показанный в патенте U.S. Patent No. 1,693,064. Применяемые механизмы также подходят для сухопутного или морского строительства трубопровода. Патент U.S. Patent No. 1,693,064 полностью включен в данный документ посредством ссылки. При любом используемом механизме наружный центрирующий механизм несет каждую секцию и регулирует ее положение для получения, по существу, соосности секций или аксиальной центровки вдоль их продольных осей.

[009] Наружный центрирующий механизм может нести секцию трубы и может включать в себя элементы с силовым приводом, которые обеспечивают регулировку положения и ориентации трубы. Конкретно, наружный центрирующий механизм может включать в себя ролики, которые обеспечивают продольное перемещение трубы. Трубу могут также нести ролики, которые обеспечивают вращение трубы вокруг продольной оси и перемещение вверх и вниз. Регулировка положения и ориентации может являться автоматической с помощью электродвигателя или гидравлической системы, управляемой с поста оператора, или ввода в центральный контроллер, который управляет автоматической центровкой секций на основе заданных параметров центровки или обратной связи по считыванию внутренним лазером профиля стыка или соединения.

[0010] Сварочный механизм является предпочтительно внутренней сварочной машиной, которая выполняет сварной шов (например, сварку вольфрамовым электродом в газовой среде "GMAW") изнутри секций трубы на соединении торцов или кромок секции в v-образной канавке, образованной скошенными кромками двух секций трубы (можно также применять канавки других форм, отличающихся в сечении от v-образной). Сварочный механизм включает в себя каретку с функциональными возможностями контактного взаимодействия с внутренней поверхностью стенки трубы для самозакрепления или самоблокирования в трубе в фиксированном положении, и сварочный блок, закрепленный с возможностью поворота на каретке в трубе. Конкретно, внутренний сварочный аппарат устанавливают в отцентрированной трубе и затем устанавливают в нужное положение на продольной оси, при этом сварочная головка или сварочная горелка расположена в продольном направлении вблизи соединения кромок. Сварочный механизм также включает в себя поворотный механизм для вращения сварочного блока относительно каретки. Сварочная головка или сварочная горелка закреплена с возможностью поворота вокруг продольной оси трубы на сварочном блоке, так что сварочная горелка может проходить вблизи всей внутренней поверхности стыка соединения при орбитальном вращении. Конкретно, во время сварки, сварочная горелка на шарнирно-сочлененном держателе следует вдоль соединения кромок по всей внутренней окружности трубы, нанося материал сварного шва. В дополнение к вращению по окружности относительно каретки различные управляющие элементы могут перемещать сварочную головку аксиально вдоль трубы относительно каретки, радиально в направлении к соединению и от него, и поворачивать в шарнире вокруг точки или оси (например, оси параллельной или перпендикулярной продольной ось A-A трубы). Контроллер может управлять поворотами сварочной горелки. Данные степени свободы перемещения шарнирных сочленений обеспечивают сварочной головке весьма эффективную и высокопроизводительную работу по оптимальному и где необходимо заполнению профилей стыка.

[0011] Сварочный механизм также включает в себя лазерный отслеживающий механизм, который работает в соединении со сварочной горелкой сварочного блока для снятия параметров профиля соединения стыка и/или профиля навариваемого материала выполненного сварного шва на кромках соединения в подходящем месте и количестве. Лазерный механизм обследует сварной шов и передает сигналы контроллеру шарнирно сочлененной сварочной головки для управления перемещением головки вокруг всего торцевого соединения. Конкретно, сварочная горелка следует за лазером, при этом система управления сварочной головки непрерывно принимает информацию по профилю шва с торцевого соединения. Информацию затем используют для непрерывного регулирования сварочной горелки для получения требуемой структуры сварного шва.

[0012] В дополнение к лазерному отслеживающему механизму система может включать в себя 2D видеокамеру для визуальной проверки сварного шва. 2D видеокамера установлена на сварочном блоке и следует за сварочной горелкой так, что оператор может проверять сварной шов по ходу его выполнения сварочной горелкой. Визуальный сигнал передается на внешний дисплей оператора. Например, 2D видеокамера может являться цветной видеокамерой, и изменения в цвете могут указывать дефект сварного шва оператору. Воспринимаемые изменения в профиле могут также указывать дефект.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] На фиг. 1 показана в изометрии система сварки труб настоящего изобретения с двумя центрируемыми снаружи секциями трубы, опирающимися на центрирующие механизмы.

[0014] На фиг. 2 показан с увеличением вид снаружи трубного стыка двух секций, подлежащих сварке с применением системы фиг. 1.

[0015] На фиг. 3 показана система фиг. 1 со сварочным механизмом, вставленным в секцию согласно фиг. 1.

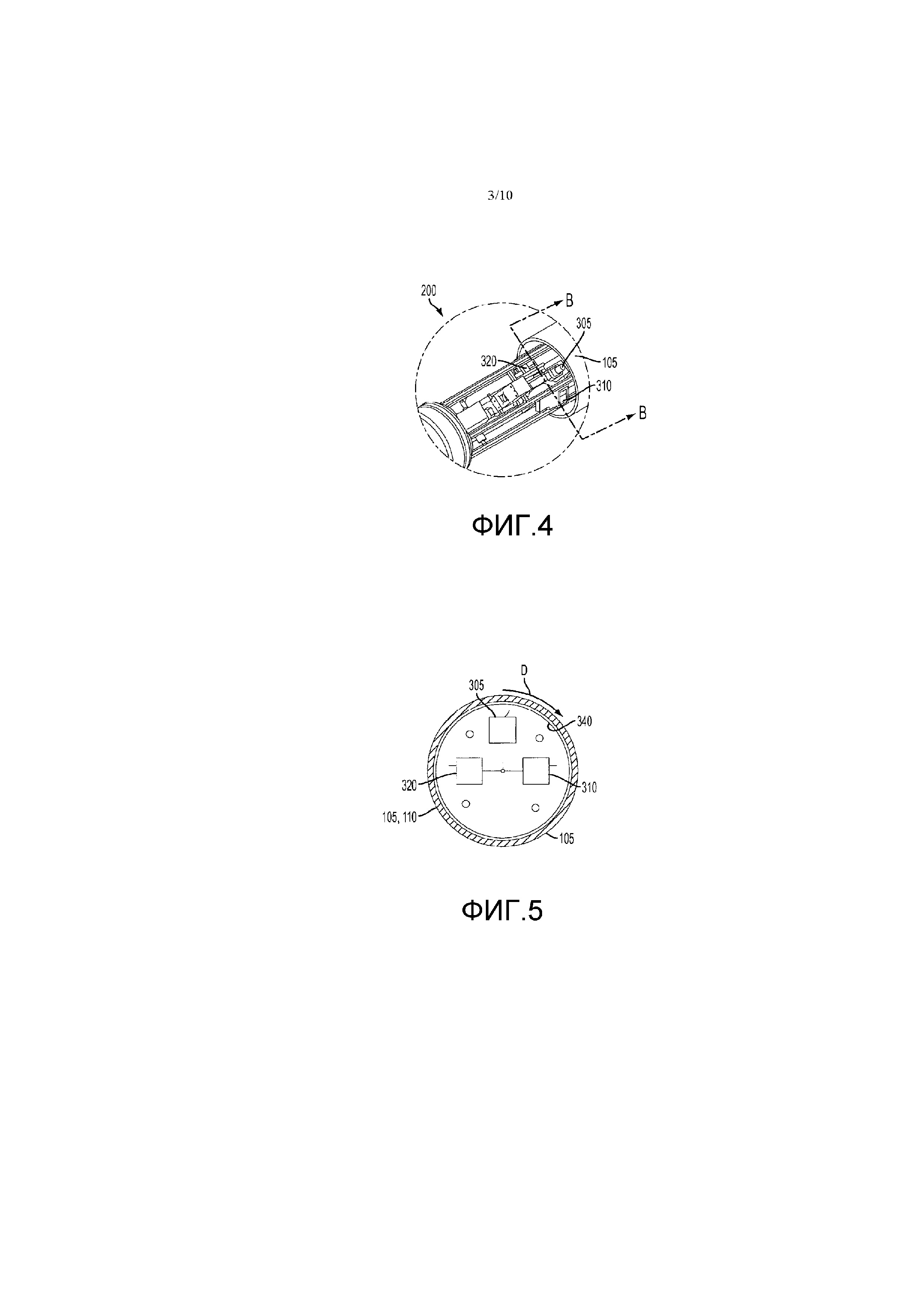

[0016] На фиг. 4 на фрагменте с увеличением и с линией сечения фиг. 3 показан сварочный блок сварочного механизма, установленного в положение для сварки в трубном стыке согласно фиг. 1.

[0017] На фиг. 5 в сечении по линии B-B фиг. 4 показано устройство различных элементов сварочного блока.

[0018] На фиг. 6 и 7 показаны виды сбоку сварочного механизма фиг. 1.

[0019] На фиг. 8 показана в изометрии система фиг. 1 в конфигурации первого этапа применения, на котором секцию трубы укладывают на наружный центрирующий механизм.

[0020] На фиг. 9 показана в изометрии система фиг. 1 в конфигурации этапа, следующего за этапом фиг. 8, в котором сварочный механизм вставляют в секцию трубы.

[0021] На фиг. 10 показан вид сбоку сварочного блока системы фиг. 1.

[0022] На фиг. 11 показана с увеличением в изометрии часть сварочного блока системы фиг. 1.

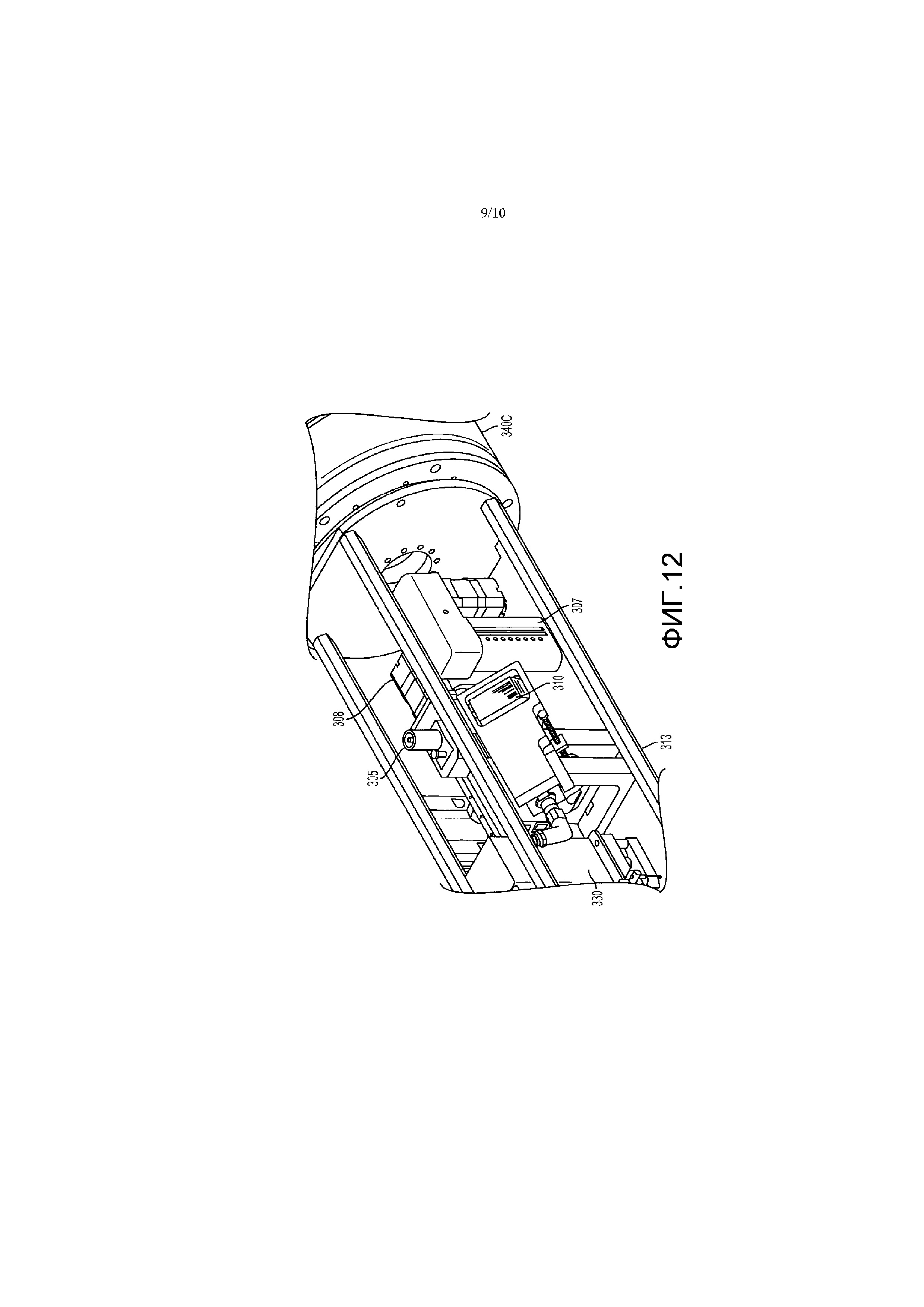

[0023] На фиг. 12 показан с увеличением другой вид в изометрии части сварочного блока системы фиг. 1.

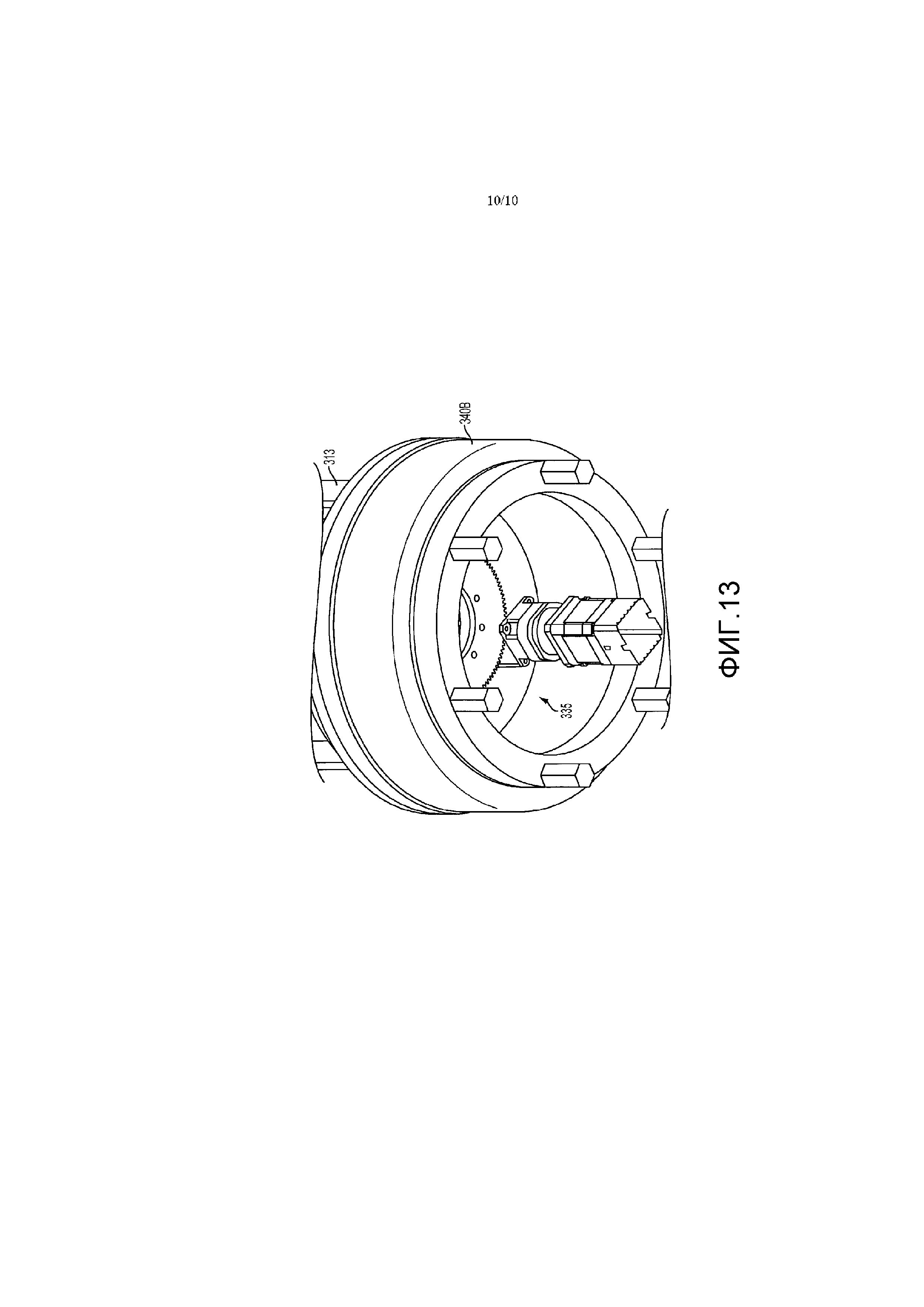

[0024] На фиг. 13 показан с увеличением вид в изометрии поворотного механизма системы фиг. 1.

[0025] Одинаковые ссылочные позиции применены для идентификации одинаковых элементов по всему данному раскрытию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0026] На фиг. 1-3 показана система для сварки трубопроводных секций друг с другом, описанная ниже. На фиг. 1 показан наружный центрирующий механизм 10A и 10B, который имеет функциональные возможности несения, позиционирования и повторного позиционирования многочисленных секций трубопровода. Каждый механизм 10A и 10B может включать в себя опоры (например, ролики), на которые может опираться секция трубопровода. Продольный ролик 12 несет с возможностью перемещения секцию 105 трубы так, что секцию 105 можно повторно позиционировать в продольном направлении, показанном стрелкой A. В дополнение, вращательные ролики 14 выполнены вращающимися на оси параллельной оси A-A опирающейся секции 105, с боков секции 105, обеспечивая вращение или регулирование угловой ориентация секции 105 на оси A-A. Наружный центрирующий механизм 10 выполнен с функциональной возможностью автоматического манипулирования многочисленными секциями в различных положениях и ориентации с помощью электродвигателя, гидравлики, и т.д. Например, секции можно поднимать, опускать, вращать, наклонять, поворачивать и т.д.

[0027] Как показано на фиг. 1, наружные центрирующие механизмы 10A и 10B несут многочисленные секции 105, 110 и регулируют их положение и ориентацию до выставления обеих секций 105, 110 так что их продольные оси A-A становятся коллинеарными, и один конец каждой из секций 105, 110 соединяется впритык на кромках стыка. Специально на фиг. 2 показан с увеличением фрагмент 100 фиг. 1, в котором кромки образуют трубный стык 120 (известный как соединение, "собранное под сварку").

[0028] Система центровки и сварки секций трубопровода настоящего изобретения выполняет сварной шов с внутренней стороны стыка 120, изнутри собранных под сварку секций 105, 110. Для выполнения сварного шва с внутренней стороны соединения 120 внутренний сварочный механизм 300 перекатывают в конец одной из секций 105, как показано на фиг. 3. Вторую секцию 110 затем устанавливают на наружный центрирующий механизм 10B и производят нужные манипуляции до получения удовлетворительной центровки обеих секций 105, 110. Затем можно прикладывать наружную силу к штоку 345 дистанционного управления внутреннего сварочного механизма 300, или механизм может включать в себя автоматическое средство передвижения для регулирования своего аксиального положения в отцентрированных секциях 105, 110.

[0029] Как показано на фиг. 4-7, сварочный механизм 300 включает в себя каретку 301 и сварочный блок 302. Каретка 301 включает в себя по меньшей мере один центрирующий механизм 340A, 340B, который может расширяться радиально для контактного взаимодействия с внутренней поверхностью секций 105 или 110. Данное расширение и контактное взаимодействие закрепляет в нужном аксиальном/ продольном положении сварочный механизм 300 относительно секции 105, 110, и выставляет по оси или радиально центрирует сварочный механизм 300 в секциях 105, 110. Каретка 301 также включает в себя корпус 311, на котором закреплен поворотный механизм 335. Корпус 311 содержит многочисленные удлиненные конструктивные опорные элементы, которые проходят между центрирующими механизмами 340A и 340B. Рассмотренный ниже сварочный блок 302 включает в себя аналогичную соответствующую конструкцию 313.

[0030] Сварочный блок 302 соединен с возможностью вращения с кареткой 301 и проходит от конца каретки 301. Относительное вращение между кареткой 301 и сварочным блоком 302 осуществляет поворотный механизм 335. Поворотный механизм 335 скреплен с кареткой 301 и автоматически (с помощью двигателя и редуктора) поворачивает сварочный блок 302 относительно каретки 301 вокруг продольной оси A. Сварочный блок 302 может проходить от каретки 301, как консоль или может опираться на дополнительный центрирующий механизм 340C, установленный так, что сварочная горелка 305 располагается между центрирующими механизмами 340B и 340C. Когда оборудован центрирующий механизм 340C, сварочный блок 302 может поворачиваться относительно и между обоими центрирующими механизмами 340B и 340C, когда центрирующие механизмы 340B и 340C расширены для своего скрепления с внутренней поверхностью секции. Кроме того, каретка 301 может включать в себя шток 345 дистанционного управления который можно сконструировать, как продольный удлинитель, проходящий от каретки 301, который оператор может захватывать для вставления/вталкивания или убирания/вытягивания сварочного механизма 300 для его аксиального позиционирования в секции 105, 110.

[0031] На фиг. 4 показан с увеличением фрагмент 200 фиг. 3, в котором присутствует только секция 105, а секция 110 отсутствует. Как показано на фиг. 4, сварочный блок 302 включает в себя сварочную группу 303, которая содержит сварочную горелку 305, лазерный датчик 310, и цветную видеокамеру 320. Сварочный блок 302 дополнительно имеет корпус 313, на котором закреплены сварочная горелка 305, лазерный датчик 310 и цветная видеокамера 320. Лазер 310 прослеживает внутреннее соединение секций 105, 110, и определяет профиль стыка, подлежащий использованию для установки сварочной горелки 305 при выполнении сварного шва на стыке соединения. Корпус 313 проходит между центрирующими механизмами 340B и 340C. На фрагменте 200 показан сварочный механизм 300, установленный внутри секции 105 со сварочной горелкой 305 в общем нацеленной по направлению радиально наружу и установленной для выполнения сварного шва на стыковом соединении 120. На фиг. 5 схематично показано в варианте осуществления сечение сварочного механизма 300 по линии B-B, в котором показана сварочная группа 303, если смотреть по направлению вставления сварочного механизма 300. На фиг. 5 также показано направление D вращения сварочной группы 303 при вращении поворотным механизмом 335. Поэтому в механизме сварочной работы на частную точку вдоль сварного соединения 120 должен вначале воздействовать лазерный датчик 310, затем сварочная горелка 305 и наконец контрольная 2D видеокамера 320.

[0032] На фиг. 10-12 показаны несколько видов в изометрии сварочного блока 302. На фиг. 10 показана система 322 подачи проволоки. Система 322 подачи проволоки включает в себя барабан 323 с запасом проволоки, возможное приспособление 325 для правки проволоки, и механизм 330 подачи проволоки, с автоматическим управлением для подачи подходящего количества проволоки к сварочной горелке 305. Когда поворотный механизм 335 вращает сварочный блок 302, проволока подается к сварочной горелке 305 механизмом 322 подачи проволоки.

[0033] Как упомянуто выше, сварочную горелку 305 можно установить и ориентировать многими способами с помощью многих механизмов. Сварочная горелка 305 закреплена на манипуляторе. Манипулятор включает в себя механизм радиального позиционирования, механизм аксиального позиционирования и механизм поворота в шарнире. Конкретно, механизм 307 радиального позиционирования (например, реечно-шестеренчатый механизм), на котором закреплена сварочная горелка 305, имеет функциональные возможности перемещения сварочной горелки радиально в направлении к внутренней поверхности секций 105, 110 и от нее. Другими словами, в направлении к стыку секций 105, 110, подлежащих сварке и от него. В дополнение, механизм 309 аксиального позиционирования (например, реечно-шестеренчатый механизм) может перемещать сварочную горелку 305 аксиально в секциях 105, 110. Манипулятор также включает в себя механизм 308 поворота в шарнире, который обеспечивает поворот сварочной горелки (например, около оси, параллельной продольный оси A-A секции). Поворотное перемещение механизмом 308 поворота в шарнире может осуществляться двигателем и редуктором 306. Например, двигатель может являться шаговым электродвигателем.

[0034] Манипулятор сварочной горелки может комбинировать управляемые перемещения упомянутых выше элементов, поддерживая связи между элементами. Например, на корпусе 313 можно закрепить механизм аксиального позиционирования, на котором в свою очередь закрепить механизм радиального позиционирования, на котором в свою очередь закрепить механизм поворота, на котором в свою очередь закрепить сварочную горелку. Аналогично, на механизме аксиального позиционирования можно закрепить механизм радиального позиционирования. Кроме того, можно использовать любой порядок закрепления.

[0035] Элементами манипулятора управляет контроллер, который принимает на входе последовательность сигналов, в том числе, сигнал с лазера 310 и затем обрабатывает информацию перед передачей сигнала по меньшей мере на механизм 307 радиального позиционирования, механизм 309 аксиального позиционирования, механизм 308 поворота и систему 322 подачи проволоки. Сварочную горелку 305 затем повторно устанавливают и повторно ориентируют

постоянно согласно заданным параметрам контроллера на основе сигналов со считывающего профиль лазера 310.

[0036] Ниже описана работа системы внутренней сварки настоящего изобретения. На фиг. 1, 8 и 9 показан способ позиционирования и сварки друг с другом секций 105 и 110. Работу можно исполнить в одном или нескольких следующих обозначенных буквами этапах: a) секцию 105 трубы устанавливают на центрирующее устройство/трубный держатель 10A; б) внутреннюю сварочную машину 300 затем вставляют в секцию 105 трубы; в) вторую секцию 110 трубы затем центрируют с секцией 105 трубы, и сварочный механизм 300 вытягивают вперед штоком 345 дистанционного управления или он перемещается автоматически, при этом сварочная горелка 305 в общем встает на линию стыкового соединения 120 секций 105, 110 трубы; г) центрирующие механизмы 340A, 340B (и если необходимо 340C) вводят затем в контактное взаимодействие для закрепления сварочного механизма 300 в секциях 105, 110 трубы; д) в одном варианте осуществления (возможном), поворотный механизм 335 вращает сварочную головку 305 для выполнения начального сканирования стыкового соединения 120 секций 105, 110 трубы устройством 310 с лазерным датчиком для обеспечения оптимальной сборки под сварку; е) если требуется, этапы (в), (г) и (д) можно повторить, т.e. секции 105, 110 трубы повторно центрировать/вращать и повторно сканировать лазером 310 для улучшения "сборки под сварку"; ж) если необходимо, внутренний центрирующий механизм 340C сзади сварочного механизма 300 вводят в контактное взаимодействие для удержания аксиального положения сварочного механизма 300 по отношению к обеим секциям 105, 110 трубы; з) со сварочным механизмом 300, закрепленным в секциях 105 и 110 трубы, начинают цикл выполнения корневого сварного шва (первый проход), при этом лазер 310 сканирует трубный стык 120, сварочная горелка 305 следует за лазером 310, и выход с лазера 310 используют для управления положением установленной шарнирно-сочлененным-образом сварочной горелки 305, где положением и ориентацией сварочной горелки 305 по отношению к стыку 120 управляют для получения наилучшего качества сварного шва; и) в дополнение к сигналу с лазера 310, можно также применять мониторинг тока дугового разряда для управления положением сварочной горелки; к) после завершения 360° сварного шва, сварочную головку 305 поворачивают назад в исходное положение; л) профилирование (с использованием лазера 310) и визуальные проверки (с помощью 2D цветной видеокамеры 320) выполняют либо на предыдущем этапе (к) или на отдельном контрольном проходе; м) после проверки центрирующий механизм 340A-C высвобождают, и сварочный механизм 300 вытягивают или перемещают вперед в направлении к открытому концу сваренных секций 105, 110 трубы, и когда носовая часть сварочного механизма 300 открывается, аналогично (б), секцию 110 трубы устанавливают на наружный центрирующий механизм 10B и продвигают к следующему соединению; н) этапы (в) - (м) затем повторяют для всего производственного цикла.

[0037] В одном варианте осуществления сигнал с лазерного датчика 310 передается на электронный контроллер наружного центрирующего механизма 10 для автоматического повторного позиционирования одной или обеих секций 105, 110 трубы для получения лучше соответствующего требованиям расположения стыкового соединения 120. Кроме того, описанные выше этапы можно исполнить в заявленном порядке. Вместе с тем, вариации в порядке также являются приемлемыми.

[0038] В другом варианте осуществления вместо остановки после прохода первых 360° сварочного шва вращение продолжают для выполнения другого прохода сварки, одновременно лазер можно применять для проверки и отслеживания, при этом, находящая сзади 2D цветная видеокамера продолжает проверку после второго сварочного шва.

[0039] В другом варианте осуществления вместо выполнения сварочного шва на всей окружности в 360° сварочный шов выполняют на двух половинах в 180° с того же стартового положения. Данный вариант реализации требует либо нескольких лазерных датчиков для отслеживания, или механизма для физического отклонения лазера и/или сварочной горелки для поддержания переднего положения отслеживающего датчика в обоих направлениях вращения (т.e., поворота сварочной горелки и лазера, при котором их положения меняются).

[0040] Хотя настоящее изобретение подробно описано для конкретных вариантов осуществления, специалисту в данной области техники понятно, что различные изменения и модификации s можно выполнять в них без отхода от их сущности и объема. Таким образом, настоящее изобретение в общем охватывает модификации и вариации в объеме прилагаемой формулы изобретения и эквивалентов. Следует понимать, что термины, например, "верх", "низ", "передний", "задний", "боковой", "высота", "длина", "ширина", "верхний", "нижний", "внутренний", "внешний", и т.п., используемые в данном документе, просто описывают опорные точки и не ограничивают настоящее изобретение какой-либо частной ориентацией или конфигурацией.

Реферат

Изобретение относится к области сварочного производства и может быть использовано при сварке секций трубопроводов. Система содержит наружный центрирующий механизм для наружной поддержки и управления ориентацией секций труб и для центровки секций относительно друг друга. Система также включает в себя внутренний сварочный механизм для выполнения сварочного шва внутри стыкового соединения двух соединенных впритык секций труб. Внутренний сварочный механизм включает в себя сварочную горелку для выполнения сварного шва, лазер для отслеживания профиля сварного шва, поворачивающуюся головку сварочной горелки и видеокамеру для визуальной проверки сварочного шва после выполнения сварки. Использование изобретения позволяет повысить качество и надежность сварных соединений секций труб. 3 н. и 17 з.п. ф-лы, 13 ил.

Комментарии